Tabla de contenido:

- Paso 1: esboce el diseño del proyecto, esboce el diseño de la consola, teniendo en cuenta el tamaño de los controles necesarios, los enchufes o puertos, las baterías, etc

- Paso 2: Convierta el diseño en un diseño de prototipo

- Paso 3: Mida y corte las piezas finales necesarias

- Paso 4: Cree la plantilla de componentes

- Paso 5: Utilice la plantilla como patrón para cortar la chapa

- Paso 6: Taladre los orificios de los componentes, según la plantilla

- Paso 7: Doble la caja, comenzando desde afuera hacia adentro

- Paso 8: Haga coincidir el perfil de las piezas finales con la caja doblada

- Paso 9: Marque y taladre los puntos de unión, chapa hasta los extremos

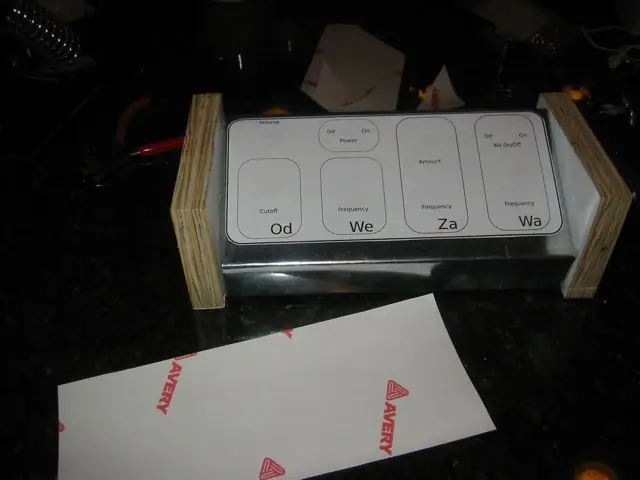

- Paso 10: Cree la etiqueta de la consola, según el diseño final del componente

- Paso 11: pegue la etiqueta de la consola al panel

- Paso 12: Inserte los componentes de Contol

- Paso 13: coloque la PCB y asegúrela con separadores

- Paso 14: Asegure la placa inferior

- Paso 15: coloque las perillas y termine

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

Este proyecto muestra cómo construir un caso de proyecto simple con materiales de ferretería en aproximadamente una tarde. Es particularmente adecuado para proyectos que necesitan controles o pantallas de usuario. Para este ejemplo, construí un estuche para el increíble "generador de sonido loco" de www.musicfromouterspace.com.

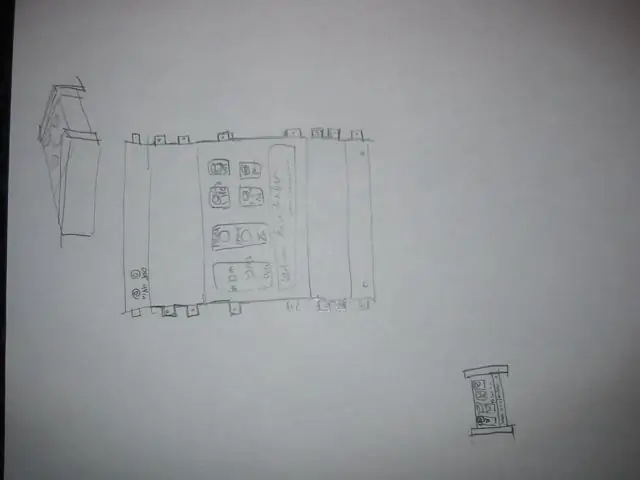

Paso 1: esboce el diseño del proyecto, esboce el diseño de la consola, teniendo en cuenta el tamaño de los controles necesarios, los enchufes o puertos, las baterías, etc

Al observar la cantidad y el tipo de controles que ha planeado para el proyecto, haga un boceto aproximado. Puedes hacerlo bastante tosco; he incluido el mío como ejemplo. Tenga en cuenta que desea diseñarlo "aplanado" y planea dejar espacio para la fijación inferior de la placa de circuito, así como un lugar para fijar la placa inferior. Tome nota de las "pestañas" que van por los lados de la caja principal; son la forma en que la parte metálica final de la caja se unirá a los lados de madera, y deben estar lo suficientemente separadas para no interferir entre sí cuando la caja está doblado.

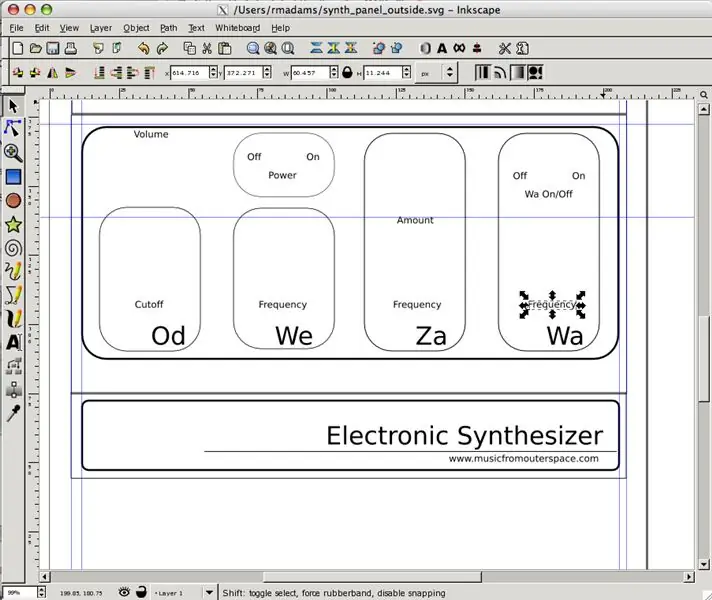

Paso 2: Convierta el diseño en un diseño de prototipo

Una vez que esté satisfecho con el diseño básico, cree una versión medida para usar como componente y diseño de consola. Puede utilizar los ejemplos que proporcioné como plantilla para sus propios diseños. Usé el programa de código abierto "Inkscape" para producir mi plantilla; es una pieza de software muy bien presentada, que usa SVG como formato de archivo. (ver https://www.inkscape.org/) Prácticamente cualquier cosa que tenga herramientas de medición se puede usar para crear el diseño, o puede usar herramientas de dibujo regulares en papel, aunque es mucho más fácil si puede hacer copias como El punto para hacer una caja de "fondo abierto", que se pliega con una hoja de metal en los cuatro lados, pero que aún tiene una abertura en la parte inferior para acceder a la placa de circuito impreso y los componentes (incluida una batería, si se desea) dentro. Luego, la caja de 4 lados se fija a los lados de madera con tornillos a través de una serie de pequeñas pestañas en los lados verticales. Un par de consejos útiles: primero, cree el diseño del componente en una capa y coloque las marcas y el diseño de la consola en otra. capa. Esto facilita la creación de todas las plantillas necesarias más adelante en el proceso. El segundo consejo es utilizar el diseño de sus componentes para asegurarse de que las partes ocultas de los componentes de la consola no interfieran entre sí. Medí el tamaño de los petentiómetros, por ejemplo, y luego hice un círculo medido para representarlos en el diseño, de modo que supiera hasta dónde se extenderían y pude ver cómo iban a encajar, y hacer los cambios necesarios. Además, asegúrese de que los taladros estén marcados y que sean del tamaño correcto. Marque claramente los centros de cada uno para simplificar el punzonado / taladrado más tarde. Además, otra capa con texto que indica el tamaño de perforación a usar es una buena característica: puede habilitar esa capa cuando imprime la plantilla del componente. Una vez que haya creado la plantilla, imprímala o haga una copia y recórtela. Al doblar el papel en la forma aproximada que desee, puede asegurarse de que el diseño sea correcto y que las pestañas no interfieran entre sí cuando se ensambla la caja.

Paso 3: Mida y corte las piezas finales necesarias

Cuando esté satisfecho con la plantilla, puede utilizarla para generar la medida de un par de lados de madera. Mida el peso de arriba a abajo de la caja, dejando algo de espacio en la parte inferior de la caja. Dejé unos 5 mm más o menos, pero más también está bien. Casi no dejé espacio libre en la parte superior, con los lados de madera terminando en la parte superior puntiaguda de la caja. Con las medidas en la mano, puede crear una plantilla para cortar los lados o puede cortar directamente los lados de lo que esté usando para los lados. Usé madera contrachapada de 3/4 "para mis costados, simplemente porque tenía mucho de ella como chatarra. Es excesivo, y sugeriría 1/4" como un buen tamaño, y más fácil de trabajar, al menos para los pequeños. proyectos. Use su juicio.

De la plantilla que crea, o directamente, corte las piezas finales de madera, verificando que sean un par coincidente cuando haya terminado. Usé una caja de ingletes para cortar la mía, pero una sierra de mesa probablemente hubiera sido mejor. No se requiere un ajuste perfecto, pero, por supuesto, la apariencia final depende de obtener cortes limpios y uniformes. Apreté mis terminales y lijé los bordes con un bloque de papel de lija para asegurarme de que todo saliera de manera uniforme. Los lados del mío ya estaban pintados de blanco cuando los corté, así que lo dejé como está.

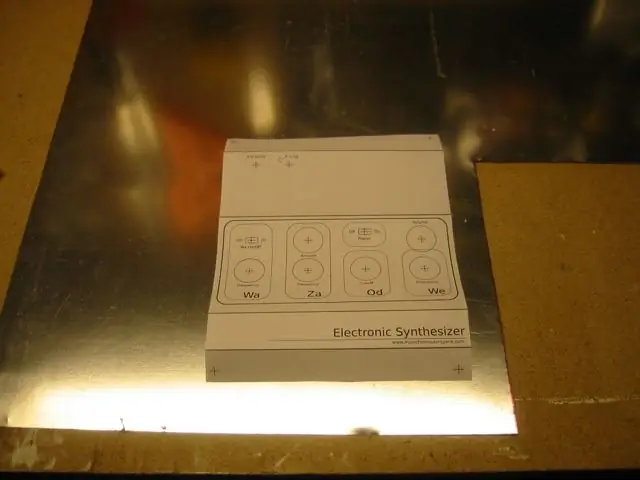

Paso 4: Cree la plantilla de componentes

Una vez que haya cortado los extremos y esté satisfecho con la plantilla, puede preparar la plantilla. Necesitará algo para usar como cuerpo de la caja. Utilizo acero inoxidable delgado de la sección de "conducto de la caldera" de la ferretería. es barato y fácil de trabajar.

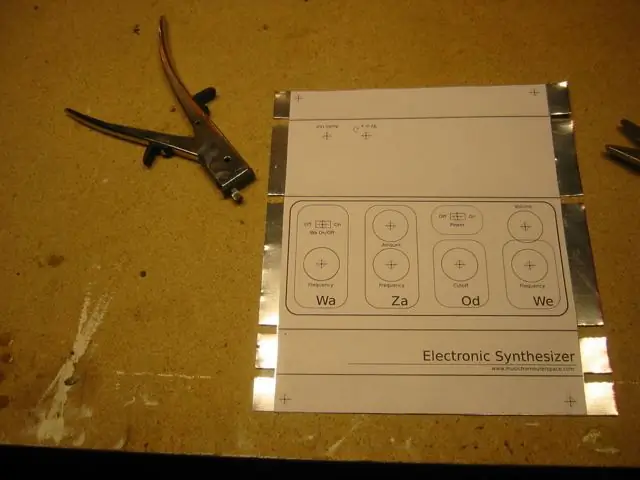

Debe pegar el patrón de papel a la chapa con un adhesivo removible. Me gusta la barra de pegamento Post-it de 3M, que se adhiere bastante bien y es fácil de quitar. Extienda el adhesivo por toda la parte posterior de la plantilla y luego presiónelo con el pegamento hacia abajo en la hoja de metal. Puede usar un rodillo o la palma de sus manos para asegurarse de que esté bien sujeto. Si surge alguno. solo agregue un poco más de pegamento y empújelo hacia abajo nuevamente. Una vez que lo haya adherido firmemente, estará listo para cortar la plantilla. Tenga en cuenta que en mi ejemplo, no puse las pestañas explícitamente, sino que dejé espacio a lo largo de los bordes para recortarlas según sea necesario. Probablemente sea mejor ponerlos por diseño, pero esta vez no lo hice …

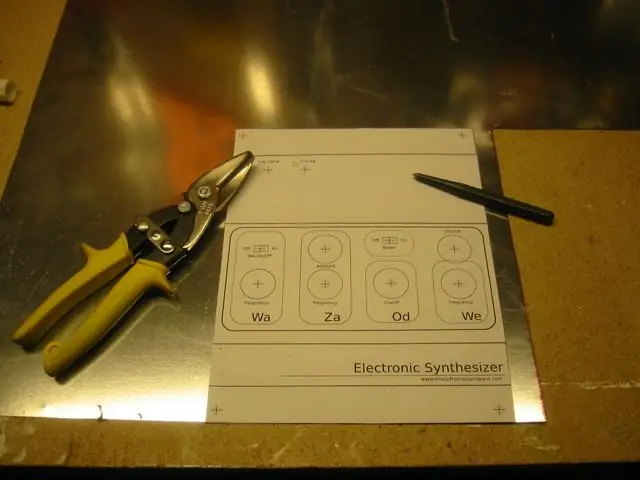

Paso 5: Utilice la plantilla como patrón para cortar la chapa

Ahora recorta la plantilla según el plan. Usé tijeras de avión rectas estándar para cortar los cortes rectos, y usé un "mordiscador" para cortar las pestañas. En retrospectiva, debería haber mordisqueado más de lo que hice, pero la caja salió bien.

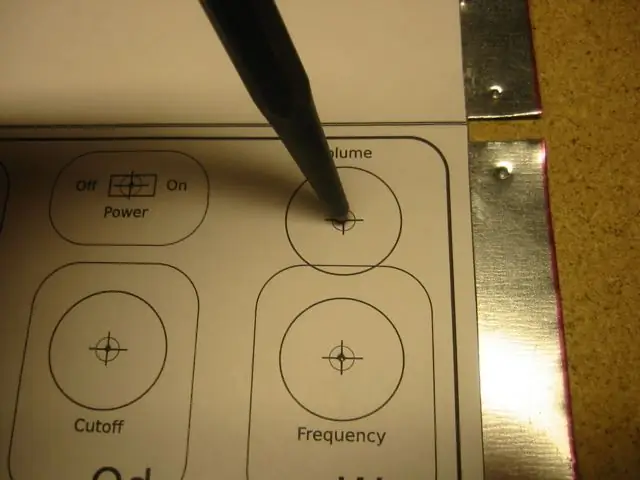

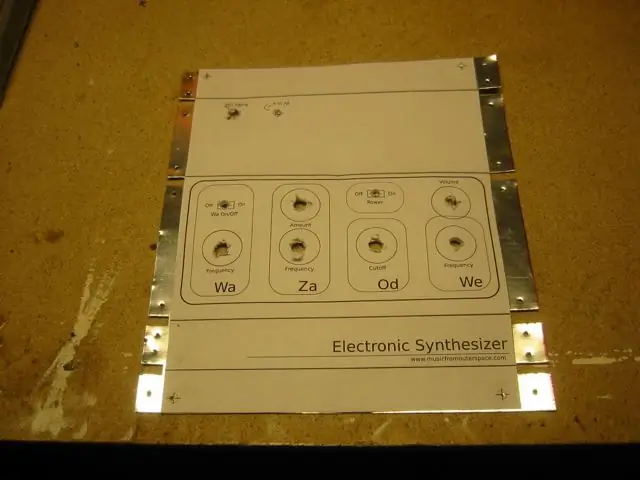

Paso 6: Taladre los orificios de los componentes, según la plantilla

Una vez que se ha cortado la forma básica, use un punzón para marcar el centro de cada círculo que se perforará. Aquí es donde realmente vale la pena marcar el centro de los puntos de perforación con un punto de mira. Hace que sea mucho más fácil obtener el centro exacto de cada agujero. tenga en cuenta que también he perforado algunas marcas a ojo en las pestañas para hacer lugares para asegurar los bordes de la caja.

Perforé los agujeros con una pequeña prensa de taladro (herramienta dremmel en su soporte de prensa de taladro) comenzando con una broca muy pequeña y trabajando paso a paso a brocas más grandes. Debería haber usado una "broca escalonada" ya que los orificios más grandes aún salieron irregulares y debían limpiarse más adelante en el proceso. Dado que los orificios están destinados a ser ubicaciones para potenciómetros, no se produce ningún daño, pero para aplicaciones de mayor precisión, se necesitan más cuidados y mejores herramientas.

Paso 7: Doble la caja, comenzando desde afuera hacia adentro

Para hacer las curvas en su caja, comience con las curvas más externas y alinee la línea de doblez con el borde de su banco de trabajo. Sujete una pieza de madera de bordes rectos sobre la parte superior, alineándola nuevamente con la línea de doblez. Ahora use otra pieza recta de madera como palanca para hacer una curva bien definida del ángulo apropiado en el metal. Para curvas posteriores, repita la misma técnica. A medida que la caja comienza a cerrarse, o para curvas más difíciles de alcanzar, puede sustituir piezas más estrechas de madera, hierro en ángulo o incluso el borde estrecho de una pieza más alta para tener suficiente espacio para moverse.

En este punto, también debes doblar las pestañas hacia adentro, quizás con la ayuda de un par de alicates. Tenga cuidado aquí, ya que los bordes son afilados y puede cortarse. Este es otro paso donde tener la herramienta adecuada (un freno de chapa en este caso) sería realmente útil, pero para algo de esta precisión, realmente no es necesario.

Paso 8: Haga coincidir el perfil de las piezas finales con la caja doblada

Ahora es el momento de verificar su diseño para asegurarse de que la caja esté doblada correcta y simétricamente. Si no hubiera sido tan vago, podría haber hecho los extremos más atractivos que simples cuadrados, cortándolos para seguir más de cerca el contorno de la caja de metal. Pobre de mí. No lo hice. Ajuste las curvas a mano en su caja de necesario.

Paso 9: Marque y taladre los puntos de unión, chapa hasta los extremos

Alinee las piezas terminales una a la vez y marque los orificios de los tornillos con un bolígrafo o un lápiz. Usé un juego de clavos para pellizcar estas marcas, y luego las perforé un poco en las piezas terminales de madera de mi taladro. Luego puede colocar los extremos, trabajando con un destornillador grueso (o un destornillador de mano derecha, si tiene uno) a través del orificio en la parte inferior de la caja para atornillar el metal a la madera con tornillos cortos para madera autoadhesivos.

En este punto, también limpié los agujeros con una herramienta de desbarbado. Si hubiera usado un taladro escalonado o algo similar, este paso no habría sido necesario, pero funcionó bien para este proyecto.

Paso 10: Cree la etiqueta de la consola, según el diseño final del componente

Ahora, trabaje con el archivo de diseño de su consola para generar una etiqueta de consola coincidente. Este es el lugar para colocar las marcas de indexación para los potenciómetros, etiquetar las luces y agregar toda la decoración fresca para su estuche. Si tiene una impresora adecuada, incluso puede hacer diseños elegantes en color. Sin embargo, si la tinta de su impresora no es resistente al agua, asegúrese de cubrirla con el sellador adecuado. Krylon fabrica un nuber de buenos productos: encuentre uno que funcione con las tintas de su impresora y utilícelo.

Elegí usar mi impresora láser e imprimí en etiquetas Avery 8.5x11, que funcionó muy bien. Una vez que esté satisfecho con el diseño, imprima en el papel de etiqueta y luego corte las etiquetas.

Paso 11: pegue la etiqueta de la consola al panel

Alinee con cuidado la etiqueta de su estuche y séllela. Usé marcas de luz donde debían ir los centros perforados para ayudarme a alinear la etiqueta antes de sellarla a la caja.

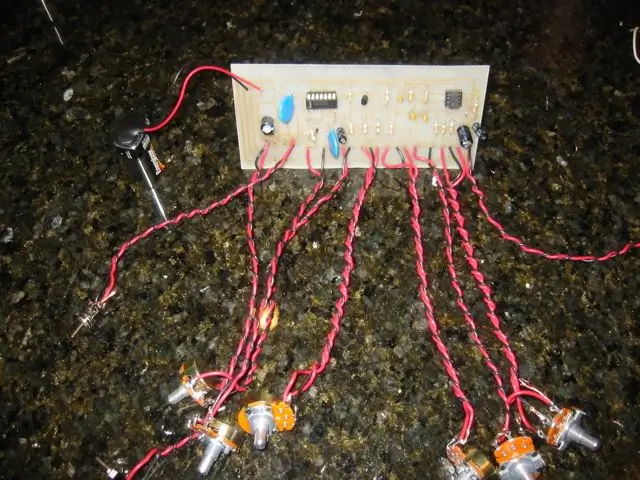

Paso 12: Inserte los componentes de Contol

Ahora es el momento de insertar los componentes de control en sus respectivos orificios. La mayoría de los potenciómetros e interruptores están asegurados por una tuerca coaxial y una arandela que se deben quitar antes de insertar el eje en el orificio correspondiente en la placa. Hice mis cables más largos para permitir que la placa se maneje mientras los controles están insertados para facilitar el mantenimiento y el ajuste. Sin embargo, lo hago un poco apretado en la caja. Una vez que cada componente esté asegurado, apriete la tuerca y la arandela con una llave del tamaño apropiado

Paso 13: coloque la PCB y asegúrela con separadores

Hice separadores con tubos de nailon y tuercas / bols del tamaño correcto. Asegúrese de que la placa tenga suficiente espacio por encima y por debajo de los componentes para que haya espacio libre. Monté mi placa de circuito en la placa inferior de la caja, para que luego pueda atornillarse en la parte inferior de la caja una vez que la placa esté segura. Tuve que tener cuidado de asegurarme de que hubiera suficiente espacio para que la tabla se acoplara a la parte inferior de la caja con suficiente espacio para permitir que la tabla pasara a través del orificio. Tuve que hacer algunos ajustes después de todo, para asegurarme de que encajaba correctamente.

Paso 14: Asegure la placa inferior

Una vez que la placa de circuito esté unida a la placa inferior y los cables de conexión dentro de la caja de forma segura, coloque la placa inferior en la parte inferior de la caja con tornillos autoadhesivos para láminas de metal.

Paso 15: coloque las perillas y termine

¡Coloque las perillas y admire su creación!

Recomendado:

¡Cambio rápido por menos de $ 50! Cambio rápido ajustable Kazeshifter Arduino: 7 pasos

¡Cambio rápido por menos de $ 50! Kazeshifter Arduino Ajustable Quick Shifter: ¡Hola, amantes de las Superbikes o de las motocicletas! En este instructivo, compartiré cómo hacer tu propio Quick Shifter por poco dinero. ya usando el sistema de inyección de combustible, en algún momento

Otto DIY Robot Walking - Tutorial rápido y fácil de hacer: 7 pasos

Otto DIY Robot Walking - Tutorial rápido y fácil de hacer: En este tutorial aprenderemos cómo programar fácilmente el Otto DIY Robot para caminar. Ver un video de demostración

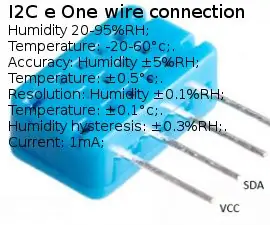

DHT12 (sensor de temperatura y humedad económico i2c), uso rápido y fácil: 14 pasos

DHT12 (Sensor de temperatura y humedad barato i2c), uso rápido y fácil: puede encontrar actualizaciones y otras en mi sitio https://www.mischianti.org/2019/01/01/dht12-library-en/ Me gusta el sensor que se puede usar con 2 cables (protocolo i2c), pero me encanta el económico. Esta es una biblioteca Arduino y esp8266 para la serie DHT12 o

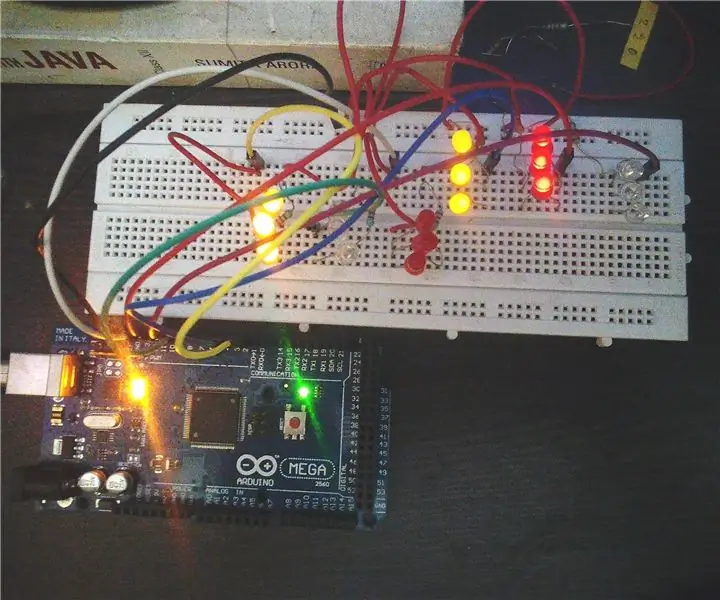

DIY MusiLED, LED sincronizados con música con una aplicación de Windows y Linux con un clic (32 bits y 64 bits). Fácil de recrear, fácil de usar, fácil de portar: 3 pasos

DIY MusiLED, LED sincronizados con música con una aplicación de Windows y Linux con un solo clic (32 bits y 64 bits). Fácil de recrear, fácil de usar, fácil de portar: este proyecto lo ayudará a conectar 18 LED (6 rojos + 6 azules + 6 amarillos) a su placa Arduino y analizar las señales en tiempo real de la tarjeta de sonido de su computadora y transmitirlas a los LED para iluminarlos según los efectos de ritmo (Snare, High Hat, Kick)

Cree un cuadro de proyecto: rápido, económico & Fácil .: 5 pasos

Cree un cuadro de proyecto: rápido, económico & Fácil: necesitábamos una caja protectora para proyectos en nuestro taller con un frente con ventana para poder vigilar el estado de nuestros componentes. Las cajas para proyectos que encontramos en línea no funcionaron. -Los que tenían un precio correcto eran demasiado pequeños para adaptarse a nuestros componentes