Tabla de contenido:

- Paso 1: antecedentes

- Paso 2: Habilidades necesarias

- Paso 3: costo de construcción

- Paso 4: Lista de piezas

- Paso 5: Componentes del sistema - Coche

- Paso 6: Componentes del sistema: configuración de la batería auxiliar (opcional)

- Paso 7: Componentes del sistema: encendido

- Paso 8: Componentes del sistema: selector de marchas

- Paso 9: Componentes del sistema: frenos

- Paso 10: Componentes del sistema - Acelerador

- Paso 11: Componentes del sistema: dirección

- Paso 12: Componentes del sistema: receptor / transmisor

- Paso 13: Programa final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

¿Qué es?

¿Crees que los coches RC son solo para niños? ¡Piensa otra vez! Este tutorial le mostrará cómo equipar y construir un automóvil RC 1: 1 de tamaño completo. Equipar un automóvil con estos controles es una buena plataforma de partida para construir su propio automóvil completamente autónomo (siguiente fase).

NOTA: Esta construcción se basa en un automóvil de estilo no "drive-by-wire". Si desea leer mi otro tutorial para un automóvil "drive-by-wire", compruébelo aquí.

Paso 1: antecedentes

Siempre he querido construir mi propio automóvil autónomo y no hay mejor manera de comenzar que modificando un automóvil viejo para que todos los controles se manejen sin un ser humano en el automóvil. Entonces, la primera etapa es equipar un automóvil con estos controles y luego accionarlos de forma remota a través de RC.

Decidí documentar este proceso para mostrarles a otros que la barrera de entrada para construir un automóvil autónomo es súper baja y no muy costosa (<$ 2k). Quiero que miles de personas construyan estos autos para que tengamos muchas más personas que tengan experiencia en el mundo real en mecatrónica, ciencias de la computación e ingeniería en general.

Mis habilidades

- Construido y restaurado más de 8 coches y 10 motos.

- Trabajé en la fabricación toda mi vida.

- Instalador y tornero calificado

- Fabricante de herramientas calificado

- Licenciado en Ciencias de la Computación

- Fundador de QRMV - especializado en robótica industrial guiada por visión

- Co-fundador / CTO de ollo wearables - teléfono celular controlado por voz para personas mayores / ancianos (alerta de vida moderna)

- Múltiples patentes (adjudicadas y provisionales) telefonía, geoposicionamiento y visión artificial

Paso 2: Habilidades necesarias

Tengo una experiencia muy técnica, pero creo que cualquiera que sea un poco práctico debería poder construir uno de estos con bastante facilidad. Si no tienes todas las habilidades, lo fácil es pedirles a otros que conoces que se unan a la compilación. De esa manera pueden enseñarse unos a otros sobre la marcha.

Mecánicos: conozca su camino en un automóvil y sus componentes y cómo funcionan juntos.

Mecánico: poder utilizar una amplia variedad de herramientas manuales y eléctricas (taladro, amoladora, torno, etc.)

Electrónica: comprender, diseñar y construir circuitos básicos (selección de componentes, soldadura, etc.)

Redacción: poder dibujar componentes en CAD para que sean mecanizados por terceros

Programación: puede crear bocetos simples de Arduino, usar git, etc.

Paso 3: costo de construcción

En resumen - <$ 2k. El costo de construir uno de estos automóviles realmente se reduce a cuánto puede obtener el automóvil en funcionamiento, ya que probablemente sea el componente de costo más alto y más variable del proyecto. Para el primer automóvil que construí, logré recoger mi pequeño Honda Civic 1991 por $ 300 y aún estaba registrado.

Para todos los demás componentes que necesitará, en su mayoría están "listos para usar", por lo que los precios no variarán demasiado.

Paso 4: Lista de piezas

La lista completa de piezas y los proveedores / fabricantes se pueden encontrar aquí.

- Coche (estilo no drive-by-wire)

- Actuador lineal (eléctrico) - Selector de marchas

- Actuador lineal (eléctrico) - Frenos

- Servo (alto par) - Acelerador

- Módulo de dirección asistida electrónica - Dirección

- Arduino Uno - Integración del sistema de controles

- Fuente de alimentación regulada de alta corriente (5A) 5-6V (para servo)

- Controlador y receptor RC de 8/9 canales

- Batería de ciclo profundo (opcional)

- Batería auxiliar: relé sensible al voltaje (opcional)

- Caja de batería (opcional)

- Aislador de batería

- Controlador de motor 60A (multidireccional)

- Controlador de motor 2 x 32A (multidireccional)

- Módulos de relé 2 x 30A 5V

- 2 x potenciómetros deslizantes

- 2 x potenciómetros multivuelta

- ~ 50 A Disyuntor o fusible

- Botones y contactos de parada de emergencia

- Cable (alta corriente para motores / batería y multinúcleo para conexión)

- Caja de fusibles automotriz

- Barra plana de acero (25x3 mm y 50x3 mm)

- Placa de aluminio (3-4 mm)

- Cajas de caja de ABS para electrónica

- Manual de taller de coche

Paso 5: Componentes del sistema - Coche

Nota: Para este tutorial, me baso en un automóvil que no es de estilo "drive-by-wire" que es un Honda Civic 1990. Si desea construir sobre un automóvil "drive-by-wire", publicaré mi información de construcción sobre esto en los próximos meses.

Para el automóvil, debe asegurarse de que marque lo siguiente;

- El automóvil arranca, corre y puede conducir (si no, hágalo funcionar)

- Tiene transmisión automática

- Los frenos funcionan

- El alternador está en buen estado de funcionamiento

Paso 6: Componentes del sistema: configuración de la batería auxiliar (opcional)

En este tutorial usaré una segunda batería auxiliar de ciclo profundo, pero esto es opcional. Elijo hacer esto en mi construcción ya que la batería original del automóvil era súper pequeña y había un trato para obtener una batería de ciclo profundo con una configuración de relé de batería auxiliar por el mismo precio que otra batería. La clave aquí es que desea una batería y un alternador que funcionen bien en el automóvil que puedan suministrar alta corriente cuando sea necesario.

En primer lugar, desconectamos la batería del coche ya que estaremos trabajando en ambos terminales. Configurar una batería auxiliar en el automóvil es bastante sencillo. En primer lugar, busque un lugar adecuado / seguro para montar la segunda batería dentro del automóvil, maletero o, si tiene suficiente espacio, debajo del capó.

Monte el relé sensible al voltaje lo más cerca posible de la batería de arranque.

Utilice un cable de calibre grueso (6 AWG) para pasar desde el terminal positivo del conector de la batería de arranque hasta el relé sensible al voltaje. Luego, pase otro trozo del cable de calibre grueso desde el relé sensible al voltaje hasta la batería auxiliar y conecte firmemente un terminal de la batería.

El relé sensible al voltaje debe tener un cable negativo que debe conectarse a la tierra del automóvil. Asegúrese de que este cable / conector tenga un buen contacto a tierra.

En la batería auxiliar, pase un cable de calibre grueso (6 AWG) desde el terminal negativo hasta parte de la carrocería de metal del automóvil y asegúrese de que tenga una conexión a tierra sólida (metal desnudo). Coloque los conectores adecuados en ambos extremos y compruebe que la conexión a tierra sea la correcta.

Nota: Asegúrese de que su batería auxiliar esté bien montada y no se mueva mientras conduce. Recomiendo ponerlo en una caja de batería para mantenerlo seguro y ordenado.

Recomiendo encarecidamente usar un aislador de batería en su sistema para permitir un aislamiento de energía simple y rápido. Coloque esto en línea desde la energía de la batería hasta la caja de fusibles del controlador

Paso 7: Componentes del sistema: encendido

La mayoría de los automóviles comienzan con una llave girada en el encendido. Esto luego aplica energía a diferentes componentes dentro del automóvil, incluida la ECU, el solenoide de arranque, la radio, los ventiladores, etc. Vamos a reemplazar el sistema de llaves con relés que podemos activar desde nuestro Arudino.

Necesitará los diagramas eléctricos de los automóviles para realizar este trabajo, pero normalmente puede encontrarlos en línea haciendo una búsqueda rápida en Google o simplemente comprando uno en línea. Le recomendaría que obtenga el manual de taller completo del automóvil, ya que también incluirá otra información, incluidos consejos / trucos para quitar ciertos componentes. Además, siempre es bueno tener información a mano para diagnosticar y solucionar cualquier otro problema con el automóvil que pueda encontrar.

También consideraría quitar la columna de dirección por completo (incluido el barril de encendido, la palanca del indicador, etc.) del bastidor para darle más espacio y además la reemplazará con un sistema de dirección asistida electrónica, por lo que no es necesario que la configuración anterior Quedarse en el coche.

Mire los diagramas eléctricos de los automóviles para el encendido y determine los cables que alimentan el encendido. Normalmente habrá un cable de alimentación constante positivo fusionado de la batería (IN) y luego un montón de otros cables que se alimentan para alimentar los componentes del automóvil en las diferentes etapas del ciclo de encendido / encendido del automóvil (apagado, ACC, IGN1 / Run, IGN2 / Inicio). Averigüe qué cables son cuáles, ya que solo necesitará en la mayoría de los automóviles más antiguos, el cable positivo de entrada principal, los cables IGN1 / Run e IGN2 / Start para que el automóvil funcione, pero esto varía de un automóvil a otro.

Para el automóvil que tenía, solo necesitaba 3 cables en total, pero estaban suministrando alta corriente, por lo que necesitaba algunos relés de alta resistencia para cambiar la carga. Los relés que terminé usando son módulos de 30A 5V que encontré en línea. Quería algo que pudiera manejar alta corriente ~ 30A y poder ser cambiado simplemente por una señal de 5V.

Conecte los cables de encendido a los relés según sea necesario. Siempre verifique que los relés funcionen antes de montarlos, ya que he tenido múltiples relés "muertos al llegar" en mi vida de construcción, lo que literalmente me ha costado días de mi vida encontrar fallas.

Querrá que estos relés funcionen de diferentes maneras. El relé IGN1 / Run en mi sistema encendió la ECU de todos los autos, el ventilador del radiador y el módulo de encendido, lo que en cierto sentido me permitiría encender / apagar los autos. Simplemente, sin que se suministre energía al módulo de encendido, el automóvil giraría pero nunca arrancaría. El relé IGN2 / Start se conectó directamente al solenoide de arranque que en realidad haría arrancar el motor. Con este relé, solo querrá tenerlo momentáneamente encendido para que el automóvil funcione, pero una vez que esté en funcionamiento, querrá desconectarlo para no apagar el motor de arranque.

Pruebas

Circuito: cree un interruptor simple (IGN1 / Run Relay) y un circuito de botón momentáneo (IGN2 / Start) como entradas para su Arduino

Programación: escriba una secuencia de comandos de prueba simple para probar que ambos relés funcionan sin la batería de arranque conectada. Una vez que esté seguro de su circuito y secuencia de comandos, conecte la batería de arranque y pruébela. En este punto, debería poder arrancar y detener su automóvil.

Hito

En este punto debería tener;

- Relé IGN1 / Run cableado

- IGN2 / relé de arranque cableado

- control de las operaciones de encendido / apagado de ambos relés a través de Arduino

- circuito de prueba para controlar los relés

- ser capaz de arrancar el coche

- poder apagar el coche

Paso 8: Componentes del sistema: selector de marchas

Como estamos usando un automóvil con transmisión automática en esta construcción, es relativamente fácil cambiar de marcha, ya que solo necesitamos mover la palanca en un movimiento lineal hacia ciertos puntos.

Nota: Decidí usar la palanca existente y no conectarla directamente al cable de transmisión, ya que quería mantener el automóvil con el aspecto original y el interior lo más normal posible.

Lo único difícil que podría pensar es que la mayoría de las transmisiones automáticas requieren que presione un botón antes de poder mover la palanca de transmisión. Como estamos usando un actuador lineal que tiene un tornillo sin fin, podemos usar su capacidad de autobloqueo para mantener la palanca de transmisión en su lugar cuando no la está moviendo. En cuanto al botón, puede bloquearlo permanentemente en el estado "presionado".

El actuador lineal utilizado aquí necesitaba tener suficiente carrera para cambiar de la posición de estacionamiento a Reversa, Neutral y luego a Conducir. En el caso de mi coche, estaba a unos 100 mm de donde estaba montando el actuador. La fuerza requerida para mover la palanca era muy pequeña (<5 kg), por lo que terminé usando un actuador de fuerza de 150 mm de carrera / 70 kg, ya que estaba en stock.

Para montar la base del actuador, soldé un soporte y lo até a una parte del marco de acero que se usó en la consola central. Esto le permitió pivotar ligeramente a medida que se extendía / retraía a lo largo de su carrera.

Para el acoplamiento a la palanca de transmisión, simplemente corté un par de piezas de barra plana de acero y usé un par de pernos para mantenerla en su lugar. No se sujeta con fuerza alrededor de la palanca, solo la contiene. Esto permite que se mueva y no se atasque mientras se mueve.

Para determinar la posición del actuador, utilicé un potenciómetro deslizante que enviaría una señal analógica a mi Arduino. Hice un soporte personalizado para la olla al actuador con una barra plana. Luego doblé las pestañas del control deslizante de las ollas alrededor del perno del soporte de fijación de la palanca de transmisión. Funciona, pero debería cambiar esto para que sea un mejor accesorio para el control deslizante de macetas.

Para alimentar el actuador, utilicé un controlador de motor que puede ir hacia adelante y hacia atrás, además de controlarse a través de un microcontrolador. Usé un controlador de motor de dientes de sable 2x32A de Dimension Engineering, pero siéntase libre de usar cualquier cosa que funcione de manera similar. El primer canal se utilizará para controlar el actuador del selector de marchas y el segundo controlará el actuador del freno. El cableado y la configuración de este controlador de motor es sencillo y está bien documentado. Conecte el positivo y el negativo de la batería como se indica en la etiqueta y conecte los cables de los actuadores a la salida del motor 1. Conecte el 0V a la tierra de su Arduino y el cable S1 a un pin de salida digital.

Nota: utilicé la configuración serial simple en esta compilación y parece funcionar bastante bien. Dimension Engineering también ha creado un par de bibliotecas para facilitar la comunicación con sus controladores. También tienen algunos ejemplos sencillos para que pueda empezar a trabajar rápidamente.

Pruebas

Circuito: para mover el actuador hacia adelante y hacia atrás, haga un circuito simple con dos botones momentáneos como entradas. Uno para extender el actuador y el otro para retraer el actuador. Esto le dará entonces cierto control sobre la colocación del actuador en las posiciones de marcha.

Programación: escriba un script simple para mover el actuador hacia adelante y hacia atrás y emitir el valor desde el potenciómetro deslizante. Al ejecutar el script, tome nota de los valores del potenciómetro para las posiciones de marcha de estacionamiento, reversa, neutral y conducción. Los necesitará para indicarle al actuador que se mueva a estas posiciones en el código completo.

Hito

En este punto debería tener;

- actuador montado de forma segura en el coche

- accesorio alrededor del selector de marchas / actuador

- controlador de motor cableado con actuador y Arduino

- control de la extensión / retracción del actuador a través del Arduino

- circuito de prueba para controlar la extensión / retracción del actuador

- conocer los valores / posiciones del potenciómetro para cada posición de marcha

Nota: También puede usar un circuito de interruptor de múltiples posiciones para probar la entrada del selector de engranajes en su Arduino una vez que conozca las posiciones. De esta manera, podrá copiar el código del selector de marchas directamente en la base del código del automóvil en funcionamiento completo.

Paso 9: Componentes del sistema: frenos

Detener el automóvil es muy importante, por lo que debes asegurarte de hacerlo bien. Los frenos de un automóvil normalmente se accionan con el pie, que puede aplicar una gran cantidad de fuerza cuando sea necesario. En esta construcción estamos usando otro actuador lineal que actuará con el pie. Este actuador tenía que tener una gran cantidad de fuerza (~ 30 kg) pero solo necesitaba una carrera corta ~ 60 mm. Pude conseguir un actuador de fuerza de 100 mm de carrera / 70 kg ya que estaba en stock.

Encontrar el lugar correcto para montar el actuador fue un poco difícil, pero con un poco de prueba y error encontré una posición segura. Soldé una pieza de barra plana de acero en el costado del brazo del pedal del freno y perforé un agujero a través de él donde pasé un perno desde la parte superior del actuador. Luego soldé un soporte de montaje de pivote en el otro extremo del actuador al plano del piso del automóvil.

Para determinar la posición del actuador, utilicé un potenciómetro deslizante (la misma configuración que el actuador del selector de engranajes) que enviaría una señal analógica a mi Arduino. Hice un soporte personalizado para la olla al actuador con una barra plana. Luego doblé las pestañas del control deslizante de las macetas alrededor de una pequeña pestaña de barra plana que monté en el extremo del actuador.

Para alimentar el actuador utilicé el otro canal del controlador de motor de dientes de sable 2x32A. Para controlar ambos motores, solo necesita usar un cable (S1).

Nota: utilicé la configuración serial simple en esta compilación y parece funcionar bastante bien. Este controlador de motor se puede configurar de varias formas, así que elija el método que prefiera.

Pruebas

Posicionamiento: antes de conectar el actuador directamente al pedal del freno, querrá tener una idea de la distancia que debe recorrer el pedal para aplicar los frenos. Presioné los frenos con el pie para que el automóvil se detuviera (manteniendo el freno, no con los frenos a fondo). Luego moví el actuador para alinear su montaje de conexión con el accesorio de freno soldado. Registré el valor de salida del potenciómetro para luego saber mi posición máxima de depresión del freno.

Hice lo mismo que el anterior para la posición de freno desactivado.

Circuito: para mover el actuador hacia adelante y hacia atrás, haga un circuito simple con dos botones momentáneos como entradas. Uno para extender el actuador y el otro para retraer el actuador. Esto le dará cierto control sobre la colocación del actuador en las posiciones de marcha.

Programación: escriba un script simple para mover el actuador hacia adelante y hacia atrás y emitir el valor desde el potenciómetro deslizante. Al ejecutar el script, tome nota de los valores del potenciómetro para las posiciones de freno activado y desactivado. Los necesitará para indicarle al actuador que se mueva a estas posiciones en el código completo.

Hito

En este punto debería tener;

- actuador montado de forma segura en el coche

- accesorio para el pedal de freno al actuador

- controlador de motor cableado con actuador y Arduino

- control de la extensión / retracción del actuador a través del Arduino

- circuito de prueba para controlar la extensión / retracción del actuador

- Conozca los valores / posiciones del potenciómetro para las posiciones de apagado y encendido del freno

Nota: En el código final utilizo la señal de los controladores RC del canal para controlar cuánta presión aplicar al freno proporcionalmente a su posición de palanca. Esto me dio el rango desde completamente apagado hasta completamente encendido.

Paso 10: Componentes del sistema - Acelerador

Ahora hagamos que esos motores aceleren y para hacer eso necesitamos conectar el acelerador. Como estamos usando un automóvil que no es "drive-by-wire", en realidad tiraremos de un cable que está conectado al cuerpo del acelerador. Los cuerpos del acelerador normalmente tienen un resorte fuerte que cierra la mariposa muy rápidamente cuando se suelta el acelerador. Para superar esta fuerza, utilicé un servo de alto par (~ 40 kg / cm) para tirar del cable.

Atornillé este servo en una pieza de barra plana de acero y lo monté al costado de la consola central con algunos soportes en ángulo recto. También necesitaba comprar un cable del acelerador más largo (2 m) ya que el cable original que se usó en el automóvil era demasiado corto. Esto también me dio muchas más opciones de montaje, lo que me ahorró mucho tiempo.

Tenga en cuenta que estos servos de alto par normalmente tiran más de la corriente normal, así que asegúrese de poder suministrarlos adecuadamente. Usé una fuente de alimentación regulada de 5V 5A que fácilmente le da suficiente corriente para funcionar a pleno torque. El cable de señal del servo se retroalimentó luego a una salida digital del Arduino.

Pruebas

Programación: escriba un script simple para rotar el servo desde la posición de acelerador apagado a completamente encendido (si está jugando). Agregué un parámetro de configuración del acelerador que limitaría la cantidad de movimiento que tendría el servo para permitirme ajustar rápidamente la sensación del acelerador.

Hito

En este punto debería tener;

- servo montado de forma segura

- cable del acelerador conectado desde el cuerpo del acelerador al brazo de control del servo

- fuente de alimentación conectada para proporcionar suficiente corriente al servo

- control de la posición del servo a través de Arduino

- posiciones conocidas del servo para el acelerador apagado y completamente encendido

Nota: En el código final utilizo la señal de los controladores RC del canal para controlar cuánto movimiento aplicar al acelerador proporcionalmente a la posición de la palanca. Esto me dio el rango desde completamente apagado hasta completamente encendido con el parámetro de configuración del acelerador como limitador.

Paso 11: Componentes del sistema: dirección

Poder conducir el coche a donde queremos que vaya es muy importante. La mayoría de los coches fabricados en el pasado (anteriores a 2005) utilizaban dirección asistida hidráulica para que el usuario pudiera girar el volante con mucha facilidad. Desde entonces, debido a la tecnología y a los fabricantes de automóviles que se les pide que reduzcan las emisiones, han desarrollado sistemas de dirección asistida electrónica (EPS). Estos sistemas utilizan un motor eléctrico y un sensor de par para ayudar al conductor a girar las ruedas. Al quitar la bomba de dirección asistida hidráulica, ahora se ejerce menos tensión en el motor, lo que a su vez permite que el automóvil funcione a menos revoluciones del motor (reduciendo las emisiones). Puede leer más sobre los sistemas EPS aquí.

En la configuración para conducir mi pequeño automóvil utilicé un sistema de dirección asistida electrónica (EPS) de un Nissan Micra 2009. Lo compré en un camión de auxilio / desguace por $ 165. Monté este módulo EPS en los pernos de montaje de la columna de dirección existente a través de un soporte que doblé de una barra plana de acero.

También necesitaba comprar el eje de la columna de dirección inferior (~ $ 65) para conectar el EPS a la ranura de la cremallera de dirección. Para que esto encajara en mi automóvil, modifiqué el eje de la columna de dirección cortando y soldando la ranura de la columna de dirección original que corté del Honda a este eje.

Para alimentar / controlar el motor EPS hacia la izquierda o hacia la derecha, utilicé un controlador de controlador de motor Sabertooth 2x60A de Dimension Engineering. Solo usé uno de los canales, pero debe asegurarse de usar un controlador de motor que pueda suministrar ~ 60A + continuamente, trabajar en direcciones de avance / retroceso y también se puede controlar a través de un microcontrolador.

Para conocer la posición del ángulo de dirección, diseñé un sensor de posición del ángulo de dirección personalizado. La mayoría de los coches utilizan una versión digital que funciona a través del bus CAN, lo que no me molesta en realizar ingeniería inversa. Para mi sensor de posición analógico utilicé 2 potenciómetros multivuelta (5 vueltas), 3 poleas de correa de distribución, una correa de distribución y una placa de aluminio para montar los componentes. En cada engranaje de sincronización perforé y rosqué agujeros para tornillos prisioneros y luego en las ollas y el EPS mecanicé planos para evitar que los engranajes giraran libremente. Luego se conectaron a través de una correa de distribución. Cuando el volante estuviera centrado, los potenciómetros estarían a 2,5 vueltas. Cuando estaba en el bloqueo de la dirección izquierda completa sería en 0.5 vueltas y el bloqueo derecho completo sería en 4.5 vueltas. Estas ollas luego se conectaron a entradas analógicas en el Arduino.

Nota: La razón para usar dos macetas fue que si el cinturón se resbalaba o se rompía, podía leer las diferencias entre las macetas y arrojar un error.

Pruebas

Posicionamiento: antes de conectar el EPS a la columna de dirección inferior y la cremallera de dirección del automóvil, es mejor probar su código para saber si el EPS y el sensor de ángulo de dirección están desconectados.

Circuito: para girar el EPS hacia la izquierda o hacia la derecha, cree un circuito simple con dos botones momentáneos como entradas. Uno para girar el EPS a la izquierda y el otro para girar a la derecha. Esto le dará algo de control sobre cómo colocar el EPS en las posiciones de dirección.

Programación: escriba un guión simple para colocar el volante en el centro, a la izquierda y a la derecha. Querrá controlar la cantidad de potencia que se le da al motor, ya que descubrí que el 70% era más que suficiente para girar las ruedas mientras el automóvil estaba quieto. La entrega de potencia al EPS también requerirá una curva de aceleración / desaceleración para posicionar suavemente la dirección.

Hito

En este punto debería tener;

- Sistema de dirección asistida electrónica (EPS) montado de forma segura

- columna de dirección inferior modificada para conducir desde el EPS a la cremallera de dirección

- sensor de posición del ángulo de dirección que proporciona el ángulo del bastidor de dirección a Arduino

- controlador de motor conectado con EPS y Arduino

- control de la rotación del EPS a través del Arduino

- circuito de prueba para controlar la dirección de rotación del EPS

- Gire las posiciones de bloqueo completamente a la izquierda, centro y derecha a través de Arduino

Paso 12: Componentes del sistema: receptor / transmisor

Ahora a la parte divertida que une todo el trabajo que has hecho hasta ahora. El control remoto es la primera fase para eliminar el componente humano de la conducción, ya que los comandos ahora se enviarán al receptor y luego se enviarán al Arduino para que se activen. En la segunda fase de esta serie reemplazaremos el transmisor / receptor humano y RC con una computadora y sensores para controlar a dónde va. Pero, por ahora, veamos cómo configurar el transmisor y el receptor RC.

Para controlar los componentes que hemos construido dentro del automóvil hasta ahora, necesitamos conectar los canales de salida del receptor RC al Arduino. Para esta construcción, terminé usando solo 5 canales (acelerador y freno en el mismo canal), dirección, selector de marchas (interruptor de 3 posiciones), etapa de encendido 1 (encendido / funcionamiento del automóvil) y etapa de encendido 2 (arranque del automóvil). Todos estos fueron leídos por Arduino usando la función PulseIn donde sea necesario.

Pruebas

Programación: escriba un guión simple para leer todos los canales del receptor que está utilizando para controlar sus sistemas dentro del automóvil. Una vez que pueda ver que todos los canales del receptor funcionan correctamente, puede comenzar a integrar el código que creó anteriormente con el código del receptor. Un buen lugar para comenzar es con el sistema de encendido. Reemplace la lectura de las entradas del interruptor y el botón en el circuito de prueba que creó con los canales del receptor RC que ha configurado para controlar el sistema de encendido (IGN1 / Run e IGN2 / Start).

Nota: Si usa el transmisor Turnigy 9x como lo hice yo, querrá desarmarlo y mover un par de interruptores. Cambié el interruptor momentáneo de "Entrenador" con el interruptor de palanca "Throttle Hold" para controlar la entrada IGN2 / Start. Hice esto porque no se podía programar el interruptor "Entrenador" como un interruptor auxiliar, pero podía hacerlo con el interruptor "Throttle Hold". Tener un interruptor momentáneo para la entrada IGN2 / Start me permitió no destruir el motor de arranque, ya que solo enclavaría el relé en alto mientras

Hito

En este punto debería tener;

- Todas las salidas del receptor conectadas al Arduino

- Arduino capaz de leer las entradas de cada canal

- Cada canal puede controlar cada componente del automóvil (frenos, selector de marchas, etc.)

Paso 13: Programa final

Esta parte depende de usted, pero a continuación encontrará un enlace a mi código que lo ayudará como un punto de partida básico para poner su automóvil en funcionamiento.

Recomendado:

Arcade retro - (tamaño completo con tecnología Raspberry Pi): 8 pasos

Retro Arcade - (Tamaño completo con tecnología Raspberry Pi): Primero quería agradecerle por echar un vistazo a la guía de construcción de este sistema Retro Arcade. Estoy tomando una caja de juegos antigua y la coloco en un gabinete independiente con un monitor de pantalla ancha de 24 pulgadas. Las medidas de esta guía son aproximadas para dar y

Robot de telepresencia de tamaño humano con brazo de agarre: 5 pasos (con imágenes)

Robot de telepresencia de tamaño humano con brazo de agarre: MANIFIESTO Un amigo mío me invitó a una fiesta de Halloween (más de 30 personas) durante una pandemia, así que le dije que asistiría y me puse a diseñar un robot de telepresencia para causar estragos en la fiesta de mi casa. lugar. Si no está familiarizado con lo que es un telep

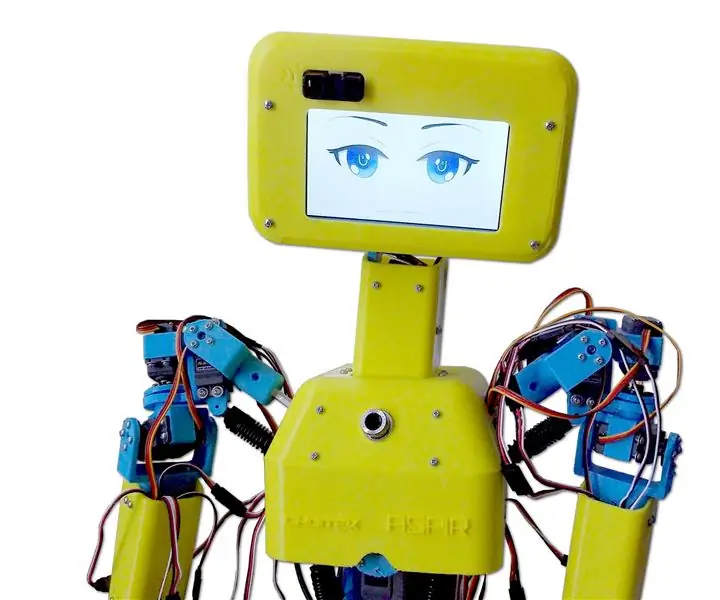

ASPIR: Robot humanoide impreso en 3D de tamaño completo: 80 pasos (con imágenes)

ASPIR: Robot Humanoide Impreso en 3D de Tamaño Completo: El Robot de Apoyo Autónomo e Inspiración Positiva (ASPIR) es un robot humanoide impreso en 3D de código abierto de tamaño completo, 4.3 pies que cualquiera puede construir con suficiente impulso y determinación. he dividido este Instructable masivo de 80 pasos en 10 e

Almacenamiento de tamaño completo en unidad de CD: 7 pasos (con imágenes)

Almacenamiento de tamaño completo en unidad de CD: he visto una gran cantidad de almacenamiento en unidad de CD, pero todas tienen espacio suficiente para un CD. Eso no es muy conveniente … Así que decidí hacer la mía propia, con una caja que ocuparía todo el espacio de la caja. Para hacer una como la mía, solo necesitas una unidad de CD / DVD (y

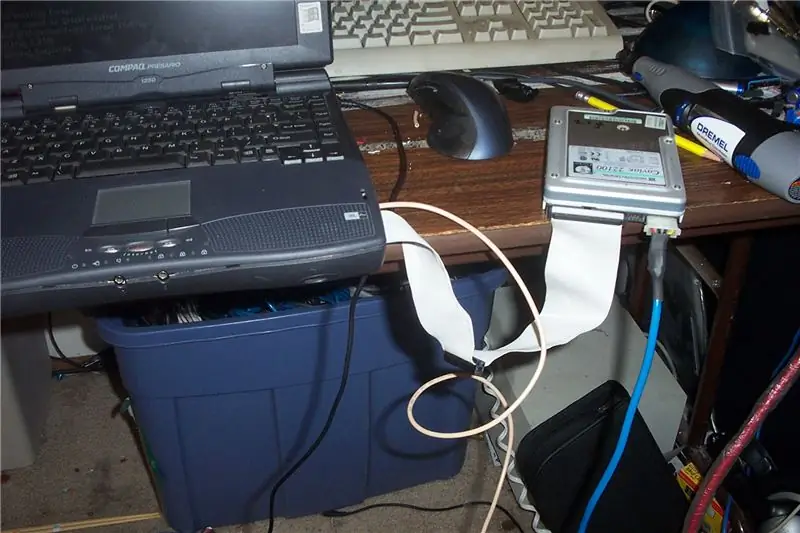

Uso de un disco duro de tamaño completo en una computadora portátil: 3 pasos

Uso de un disco duro de tamaño completo en una computadora portátil: en resumen: cómo conectar un disco duro de escritorio de tamaño completo normal para que funcione con su computadora portátil. sistema de escritorio, digamos para formatear o copiar cantidades masivas de archivos