Tabla de contenido:

- Paso 1: Lista de materiales

- Paso 2: Impresión del diseño de la PCB

- Paso 3: hacer un revestimiento de cobre sobre vidrio

- Paso 4: Transferencia del diseño de la PCB

- Paso 5: Grabado del cobre

- Paso 6: Soldar los LED

- Paso 7: prepare la placa base

- Paso 8: coloque los PCB de vidrio

- Paso 9: carga del código

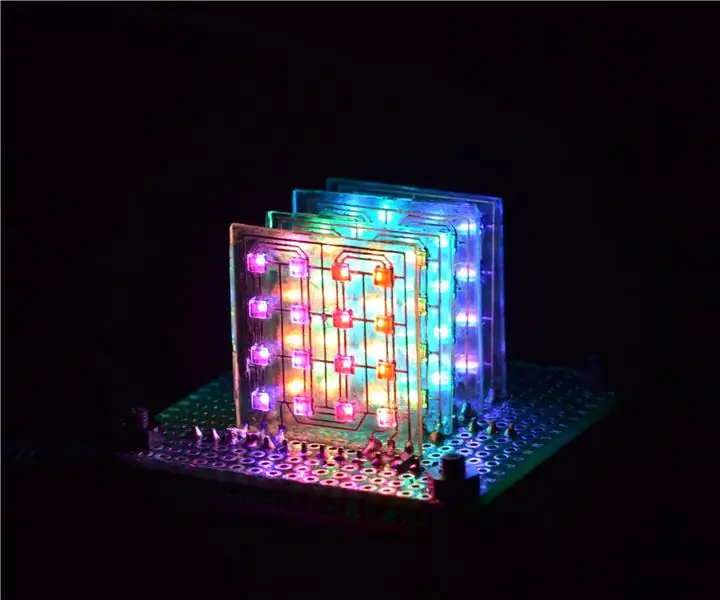

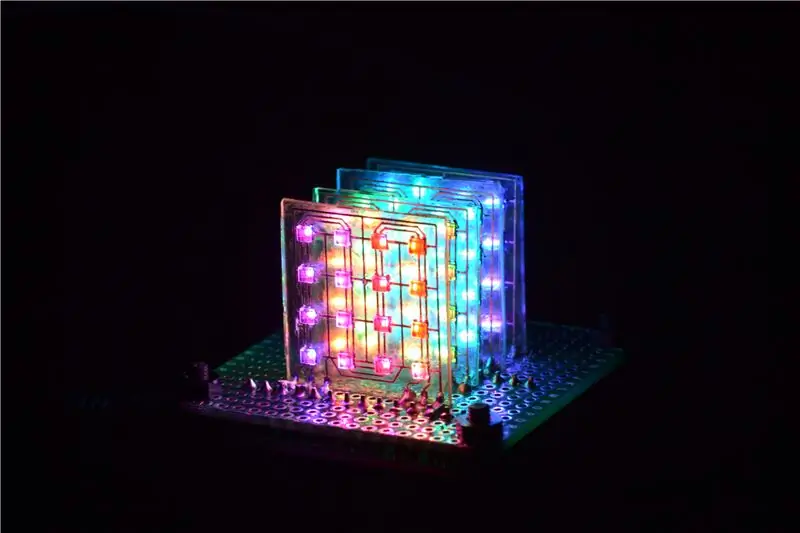

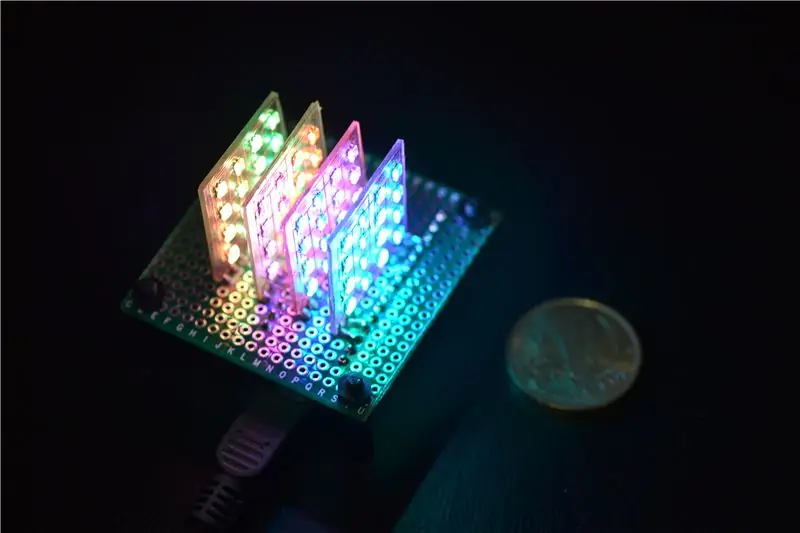

- Paso 10: Outlook

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

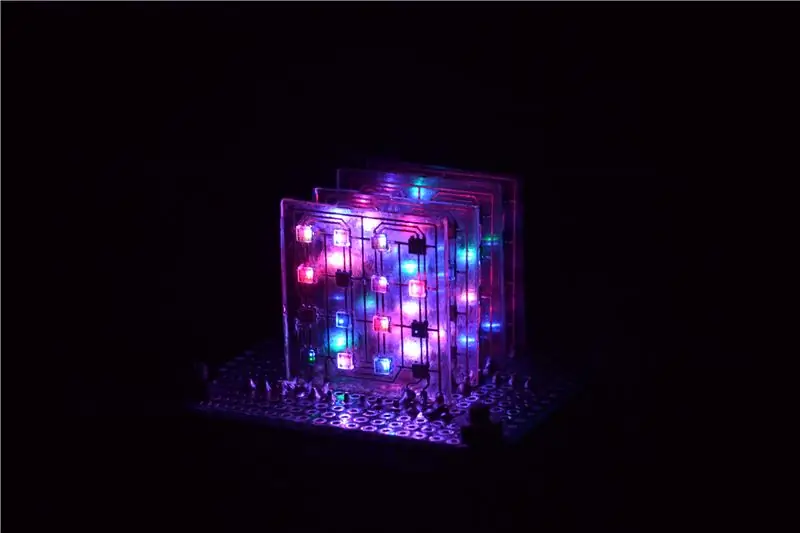

La inspiración para este proyecto provino de otros diminutos cubos LED como el de HariFun y el de nqtronix. Ambos proyectos utilizan LED SMD para construir un cubo con dimensiones realmente pequeñas, sin embargo, los LED individuales están conectados por cables. En su lugar, mi idea era montar los LED en una PCB, como estaba previsto para las piezas de montaje en superficie. Esto también resolvería el problema de disponer los LED de forma ordenada en una matriz con las mismas distancias, lo que a menudo puede ser complicado cuando se conectan mediante cables. El problema obvio con los PCB es que son opacos y, por lo tanto, las capas individuales se ocultarían una detrás de la otra. Al navegar por la web con esto en mente, me topé con las instrucciones de CNLohr sobre cómo hacer PCB de vidrio transparente. Así es como se me ocurrió la idea de hacer un pequeño cubo a partir de LED SMD montados en PCB de vidrio. Aunque no es el cubo LED más pequeño del mundo (este título probablemente todavía pertenece a nqtronix), creo que los PCB de vidrio agregan un toque nuevo y agradable a la gran variedad de cubos LED ya existentes.

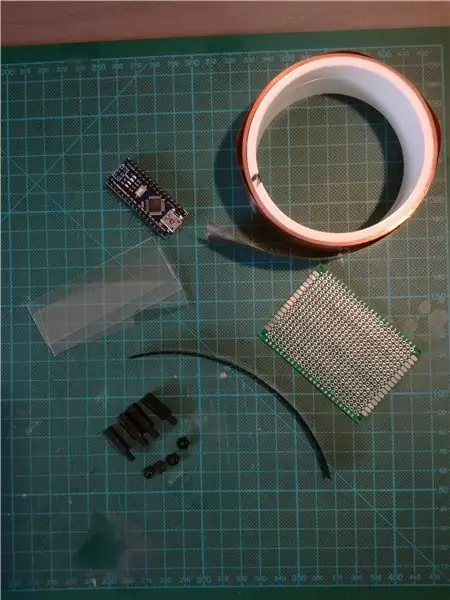

Paso 1: Lista de materiales

El cubo LED consta de unos pocos materiales como se enumeran a continuación

- portaobjetos de microscopio (25,4 x 76,2 x 1 mm), p. ej. amazon.de

- cinta de cobre (0,035 x 30 mm), p. ej. ebay.de

- Micro LED DotStar (APA102-2020), p. Ej. adafruit o aliexpress

- prototipo de placa PCB (50 x 70 mm), p. ej. amazon.de

- arduino nano, p. ej. amazon.de

- Espaciadores de PCB, p. Ej. amazon.de o aliexpress

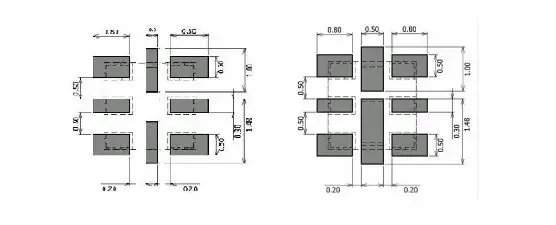

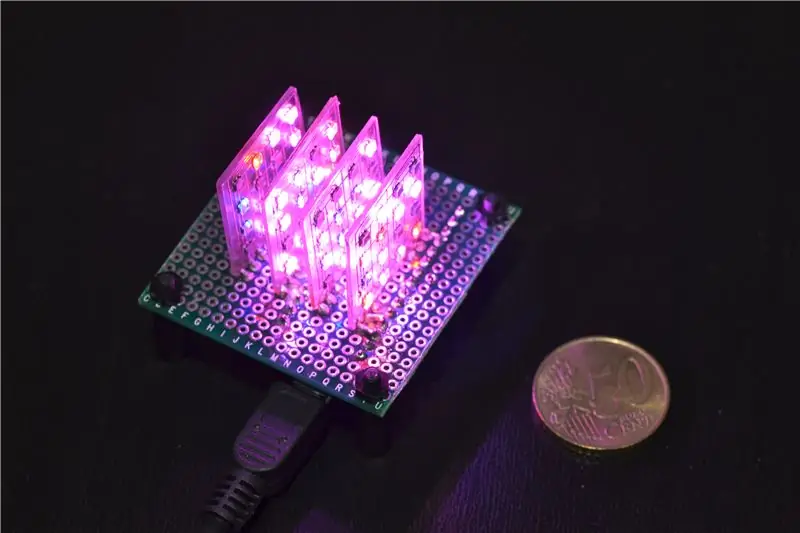

Los portaobjetos de microscopio servirán como sustrato para los PCB. Decidí cortarlos en trozos cuadrados de 25,4 x 25,4 mm de tamaño. La lámina de cobre debe ser lo suficientemente delgada para grabar, mientras que 1 mil (0.025 mm) suele ser el estándar para PCB, un grosor de 0.035 mm funciona bien. Por supuesto, el ancho de la cinta de cobre debe ser superior a 25,4 mm para cubrir el sustrato de vidrio. Decidí usar los LED DotStar en el paquete 2020 más pequeño disponible. Estos LED tienen un controlador incorporado que le permite direccionar todos los LED con una sola línea de datos, es decir, no hay necesidad de registros de cambio o charlieplexing. Aparentemente, hay dos tipos diferentes de diseños de almohadillas para los LED DotStar (ver arriba). El diseño de PCB que diseñé es el que se muestra a la izquierda. Necesitará 64 LED para el cubo, pedí 100 piezas para tener algunas de repuesto que también se pueden usar para proyectos futuros. Todo se montará en un prototipo de placa PCB que debe ser lo suficientemente grande para que el arduino nano encaje en ella. Corté una pieza más pequeña de una tabla de doble cara de 50 x 70 mm (la de una cara también funcionará). Los espaciadores de PCB servirán como pedestales para la base. También necesitará algunos cables delgados para hacer las conexiones en el prototipo de PCB y tal vez algunos "cables Dupont" para probar.

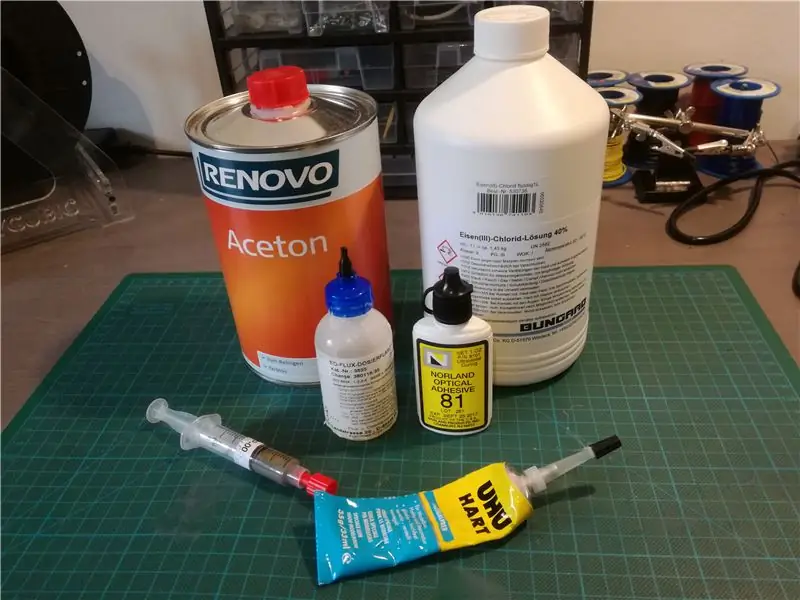

Para hacer el cubo también necesitará los siguientes productos químicos

- solución de cloruro férrico

- acetona

- pegamento epoxi, p. ej. Norland NO81 o NO61

- pasta de soldar

- flujo

- adhesivo de uso general, p. ej. UHU Hart

Para grabar el cobre de los sustratos de vidrio, compré una solución de cloruro férrico al 40% en una tienda de electrónica local. Utilicé cloruro férrico porque es barato y fácil de conseguir, sin embargo, hay algunas desventajas y también debería considerar otros agentes de grabado como el persulfato de sodio. Puede encontrar una descripción general de los diferentes grabadores y sus ventajas y desventajas aquí. Hice los PCB utilizando el método de transferencia de tóner y usé acetona para eliminar el tóner después de grabar. Para pegar la lámina de cobre sobre el sustrato de vidrio, debe obtener un pegamento epoxi transparente que sea resistente a la temperatura (debido a la soldadura) e idealmente también resistente a la acetona. Descubrí que especialmente este último es difícil de encontrar, sin embargo, la mayoría de los epoxis son levemente resistentes a la acetona, lo cual es suficiente para nuestro propósito, ya que solo tenemos que limpiar la superficie con él. Decidí usar el epoxi de curado UV Norland NO81, principalmente porque trabajo en una empresa que vende el material. Al final no estaba muy contento porque el epoxi no se adhirió muy bien al sustrato de vidrio, aunque está especialmente diseñado para unir metal con vidrio. En su tutorial, CNLohr usa este epoxi que quizás desee considerar alternativamente. Para soldar los LED en la PCB, necesitará pasta de soldadura, recomiendo una con un punto de fusión bajo para reducir la tensión de los LED y el epoxi. También debe obtener algo de fundente para arreglar puentes de soldadura. Por fin necesitaremos un poco de adhesivo para pegar los PCB de vidrio a la base. Usé el adhesivo de uso general UHU Hart, pero podría haber mejores opciones.

Además, necesitará las siguientes herramientas para esta compilación.

- impresora laser

- laminador

- cortavidrios

- estación de soldadura de aire caliente

- soldador con punta pequeña

La impresora láser es necesaria para el método de transferencia de tóner, una impresora de inyección de tinta no funcionará aquí. Usé un laminador para transferir el tóner al cobre. Si bien también es posible hacer esto con una plancha, descubrí que el laminador da mejores resultados. La estación de soldadura de aire caliente es para soldar los LED SMD, también es posible (y tal vez más conveniente) hacer esto con una placa caliente o un horno de reflujo, pero es posible que aún necesite una estación de soldadura de aire caliente para volver a trabajar. Además, se recomienda un soldador con una punta pequeña para fijar puentes de soldadura y para realizar las conexiones en la placa base. También necesitará un cortador de vidrio para cortar los portaobjetos del microscopio en pedazos cuadrados.

Paso 2: Impresión del diseño de la PCB

Los LED DotStar se montarán en 4 PCB idénticos, cada uno con una matriz de LED 4x4. Hice el diseño de los PCB con Eagle y lo exporté a un archivo pdf. Luego reflejé el diseño, dispuse varios en una sola página y también agregué algunas marcas para recortarlos después. Este archivo pdf se puede descargar a continuación. También he adjuntado los archivos de Eagle en caso de que desee realizar algún cambio en el diseño de la placa. Además, hice un diseño para una plantilla de soldadura que se puede grabar con la misma lámina de cobre. La plantilla es opcional, pero facilita la distribución de la pasta de soldadura en la PCB. Como ya se mencionó, el diseño debe imprimirse con una impresora láser. No puede usar papel normal, pero debe usar algún tipo de papel brillante en su lugar. Existe un tipo especial de papel de transferencia de tóner (ver, por ejemplo, aquí), pero muchas personas simplemente usan el papel de revistas (por ejemplo, el catálogo de IKEA). La ventaja del papel de transferencia de tóner es que es más fácil quitar el papel del cobre después de la transferencia. Probé este papel de transferencia de tóner y también algunas páginas de revistas y descubrí que las páginas de las revistas funcionaban aún mejor. El problema con mi papel de transferencia de tóner era que el tóner a veces se borraba antes, p. Ej. al recortar los diseños individuales, por lo que recomiendo usar alguna otra marca. En el tutorial ya mencionado de CNLohr usa esta marca que puede funcionar mejor. Después de imprimir los diseños para los PCB y la plantilla de soldadura, córtelos con un cuchillo exacto. En principio, solo necesita cuatro diseños de PCB y una plantilla, pero definitivamente es útil tener al menos el doble, ya que es poco probable que todas las transferencias funcionen.

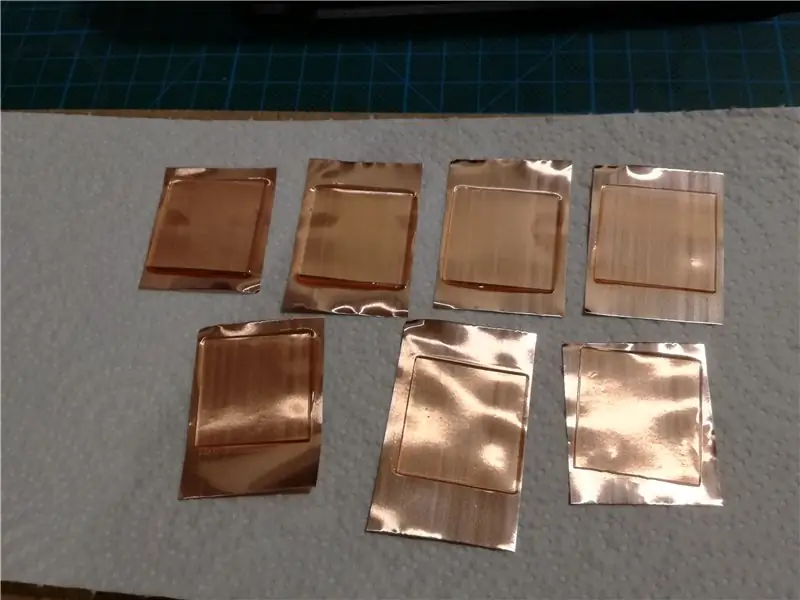

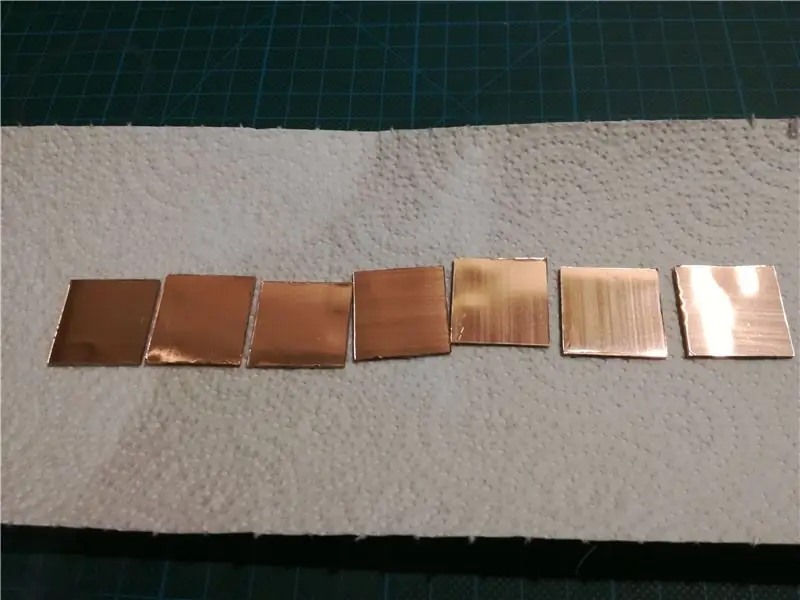

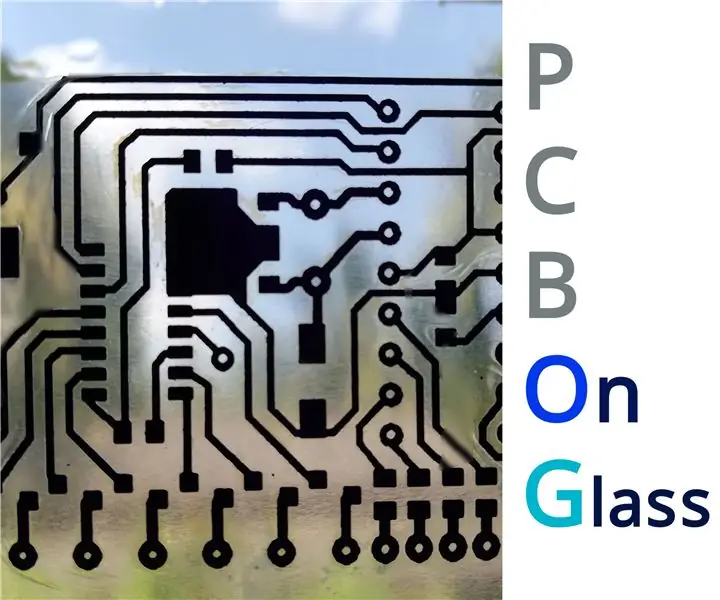

Paso 3: hacer un revestimiento de cobre sobre vidrio

Al principio, debe cortar los portaobjetos del microscopio en trozos cuadrados con un cortador de vidrio. Convenientemente, puede encontrar un tutorial para casi cualquier cosa en youtube. Al buscar "corte de portaobjetos de microscopio", encontré este tutorial que le muestra cómo se hace. Es un poco complicado hacer que esto funcione bien y desperdicié muchos portaobjetos de microscopio, pero si ordenó 100 piezas como lo hice, debería tener mucho más que suficiente. Nuevamente, recomiendo hacer al menos el doble de sustratos de los necesarios (alrededor de 8-10) ya que probablemente cometerá algunos errores en el camino. Después de eso, corte la cinta de cobre en pedazos que sean un poco más grandes que los sustratos de vidrio cuadrados. Limpia tanto el sustrato como la lámina de cobre con alcohol o acetona y luego pégalos juntos. Asegúrese de que no haya burbujas de aire atrapadas dentro del pegamento. Como ya se mencionó, utilicé Norland NO81, que es un adhesivo de curado UV rápido que se recomienda para unir metal a vidrio. También seguí las instrucciones de CNLohr y raspé un lado de la lámina de cobre para que se adhiriera mejor al vidrio. En retrospectiva, probablemente lo haría sin asperezas, ya que esto hacía que la transmisión de luz a través de los PCB se difuminara ligeramente y hubiera preferido que se vieran con mayor claridad. Además, no estaba muy contento con lo bien que se pegaba el pegamento al vidrio y descubrí que los bordes a veces se despegaban. No estoy seguro de si esto se debió a un curado inadecuado o al propio pegamento. En el futuro definitivamente probaría otras marcas. Para el curado utilicé una lámpara UV para comprobar los billetes que, casualmente, tenían el pico de emisión a la longitud de onda correcta (365 nm). Después de curar, corté el cobre superpuesto con un cuchillo exacto. Para la plantilla de soldadura, también corté algunos trozos adicionales de lámina de cobre sin pegarlos sobre un sustrato.

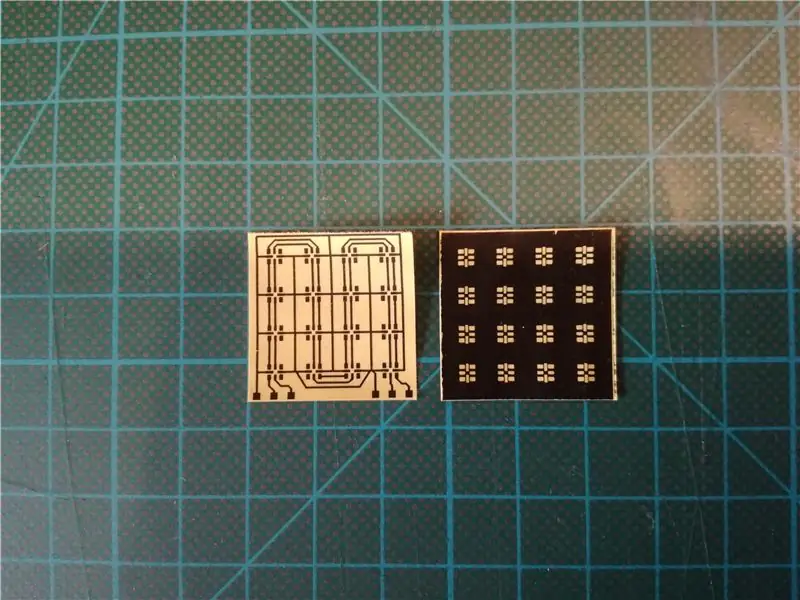

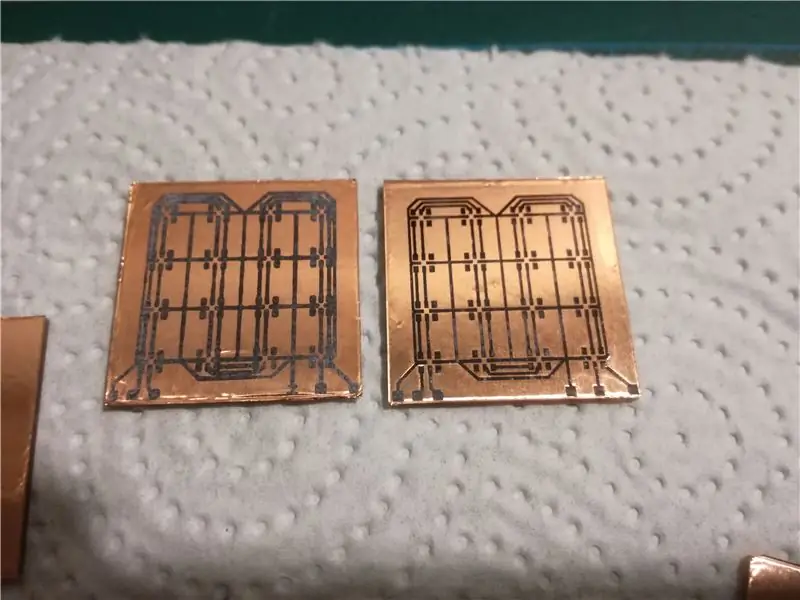

Paso 4: Transferencia del diseño de la PCB

Ahora, el tóner de la impresión láser debe transferirse al cobre, lo que se hace mediante calor y presión. Al principio probé esto con una plancha, pero luego usé un laminador. La imagen de arriba muestra una comparación de ambas técnicas con una versión anterior del diseño de PCB. Como puede verse, la plastificadora produjo resultados mucho mejores. La mayoría de la gente usa un laminador modificado que se puede calentar a temperaturas más altas. En su tutorial, CNLohr primero usa una plastificadora y luego también la calienta con una plancha. Solo usé una plastificadora estándar y sin plancha, que funcionó bien. Para la transferencia, coloqué la impresión láser boca abajo sobre el cobre y la fijé con un pequeño trozo de cinta adhesiva. Luego lo doblé en un pequeño trozo de papel y lo pasé de 8 a 10 veces a través del laminador mientras lo ponía boca abajo después de cada ejecución. Después de eso, puse el sustrato con la impresión láser en un recipiente con agua y lo dejé en remojo durante unos minutos, luego despegué con cuidado el papel. Si utiliza papel de transferencia de tóner, el papel generalmente se desprende fácilmente sin dejar ningún residuo. Para el papel de revista, tuve que frotar suavemente parte del papel restante con el pulgar. Si la transferencia no funcionó, simplemente puede quitar el tóner del cobre con acetona y volver a intentarlo. El diseño de la plantilla de soldadura se transfirió a la lámina de cobre desnudo de la misma manera.

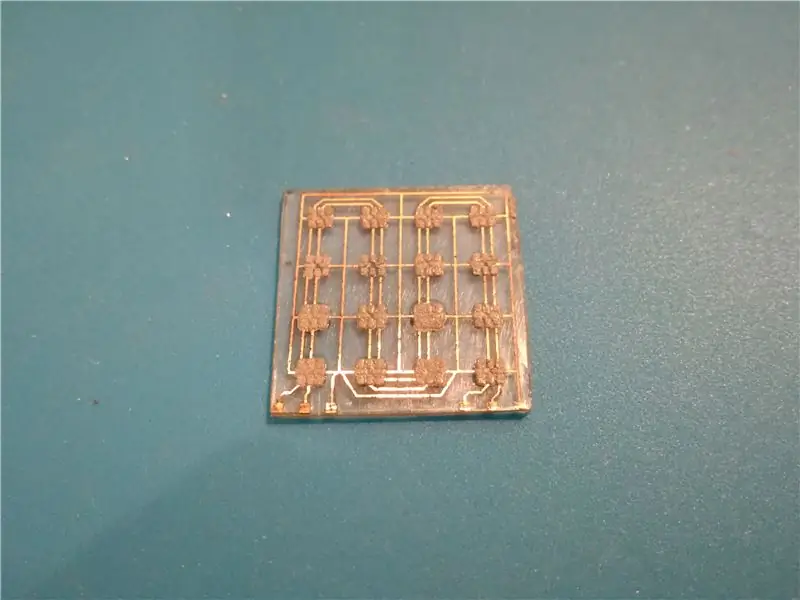

Paso 5: Grabado del cobre

Ahora es el momento de grabar el cobre. Durante este proceso, el cobre se eliminará del sustrato, excepto en las regiones donde está protegido por el tóner. Para proteger la parte posterior de la lámina de cobre con el diseño de la plantilla de soldadura, puede pintarla con un marcador permanente. Debo mencionar que, por supuesto, debe tomar algunas medidas de protección cuando trabaje con un grabador como el cloruro férrico. Aunque el cloruro férrico no quema la piel, al menos producirá desagradables manchas de color marrón amarillento, por lo que definitivamente se recomiendan guantes. Además, probablemente no se sorprenda por el hecho de que el ácido es dañino para sus ojos, por lo que debe usar gafas protectoras. Por lo que tengo entendido, no se produce gas durante el grabado, pero es posible que desee hacerlo en un área bien ventilada, ya que el aire fresco siempre es bueno para usted;-) Llene la solución de cloruro férrico en un recipiente pequeño (puede proteger su espacio de trabajo contra derrames accidentales colocándolo en un recipiente más grande). Al colocar los PCB, nuevamente seguí las instrucciones de CNLohr y puse los sustratos boca abajo en el líquido para que permanecieran flotando en la parte superior. Esto es muy conveniente ya que sabrá exactamente cuándo está terminado el grabado, lo que de otra manera no podría ver en la solución marrón que se oscurecerá aún más durante el grabado. Además, también mantiene algo de convección por debajo de los sustratos. Para mí, el proceso de grabado tomó unos 20 minutos. Después de eliminar todo el cobre no deseado, enjuague los PCB con agua y séquelos. Debería quedarse con algunos PCB de vidrio transparente agradables. Lo último que debe hacer es eliminar el tóner de las trazas de cobre con acetona. Simplemente limpie suavemente la superficie con él, ya que la acetona también atacará el pegamento. NO arroje el cloruro férrico usado por el desagüe ya que es dañino para el medio ambiente (y probablemente también corroerá sus tuberías). Recoja todo en un recipiente y deséchelo adecuadamente.

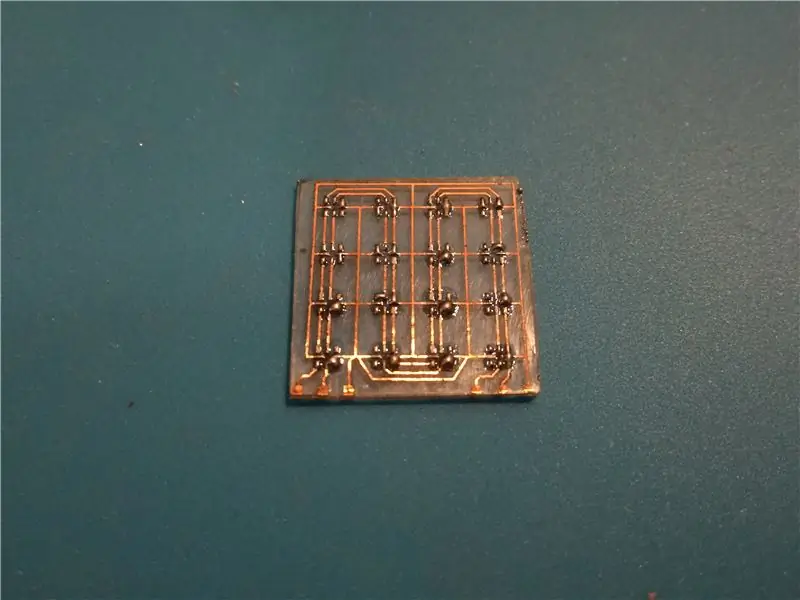

Paso 6: Soldar los LED

Dependiendo de su equipo y habilidades de soldadura SMD, la siguiente parte puede llevar bastante tiempo. Primero debe colocar la pasta de soldadura en las almohadillas de la PCB donde se conectarán los LED. Si ha grabado una plantilla de soldadura, puede unirla a la PCB con cinta adhesiva y luego esparcir generosamente la pasta. Alternativamente, puede usar un palillo de dientes para poner pequeñas cantidades de pasta de soldar en cada almohadilla. Después de eso, lo habitual sería colocar los LED y luego poner todo en un horno de reflujo (= horno tostador para muchos aficionados a la electrónica) o en una placa calefactora. Sin embargo, he descubierto que esto generalmente producirá algunos puentes de soldadura que son muy difíciles de quitar después, ya que no se puede acceder a las almohadillas debajo de los LED. Por esta razón, primero fundí la soldadura con mi estación de aire caliente y luego fijé todos los puentes de soldadura con un soldador usando fundente y una trenza desoldadora para eliminar el exceso de soldadura. Luego soldé los LED uno a uno con aire caliente. Por supuesto, el método más rápido sería usar una placa calefactora o un horno, pero la ventaja de mi método es que puedes probar la PCB después de cada paso. También para mí, soldar casi tiene un aire meditativo;-). Tenga cuidado de soldar los LED en la orientación correcta como se muestra en el esquema anterior. Para las pruebas utilicé el ejemplo "strandtest" de la biblioteca Adafruit DotStar y conecté los cables SDI, CKI y GND como se muestra arriba. Resulta que la conexión VCC no es necesaria para que los LED se enciendan, pero observé que el color rojo y azul del primer LED siempre se iluminaba simultáneamente. Este no fue el caso cuando VCC también está conectado, sin embargo, es difícil conectar los cuatro cables si solo tienes la cantidad normal de manos disponibles;-).

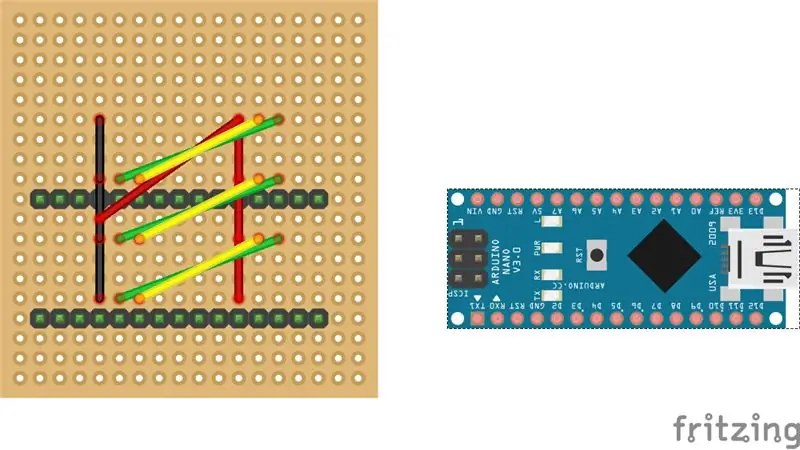

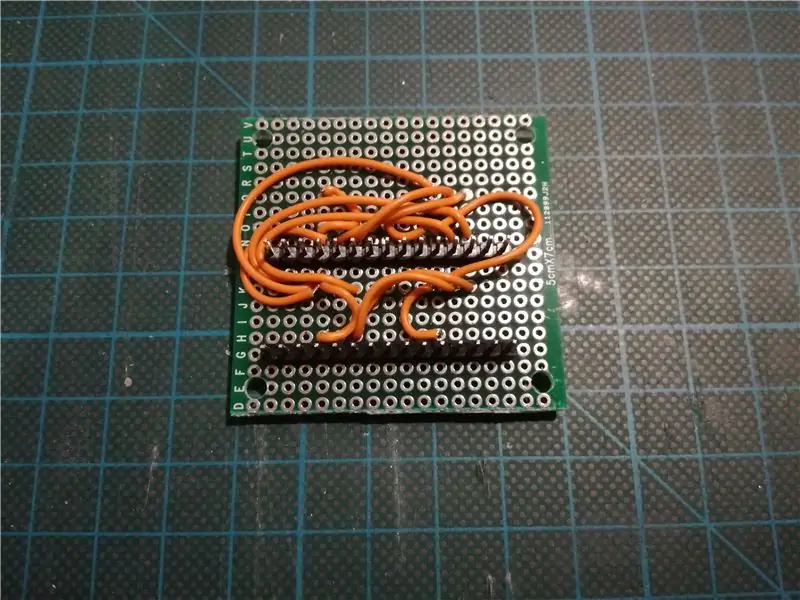

Paso 7: prepare la placa base

Una vez que haya terminado todos los PCB de vidrio con los LED conectados, es hora de preparar el PCB inferior donde se montarán. Corté una pieza con orificios pasantes de 18x19 de un prototipo de PCB que proporciona suficiente espacio para montar todos los componentes y hacer todas las conexiones necesarias y también tener cuatro orificios perforados en los bordes donde se pueden colocar los espaciadores de PCB. Se podría hacer que la PCB sea aún más pequeña usando un arduino micro en lugar de un arduino nano y eligiendo espaciadores con un diámetro más pequeño. El esquema de la PCB se muestra arriba. Al principio, debe soldar los pines del arduino a la PCB sin conectarlos al arduino porque algunos de los cables tienen que ir por debajo del arduino (por supuesto, lo hice mal la primera vez). También asegúrese de que el lado más largo de los pines esté orientado hacia la PCB (es decir, el arduino se conectará al lado más largo). Luego use un cable delgado para hacer las conexiones como se muestra en el esquema. Todos los cables se encuentran en la parte inferior de la placa de circuito impreso, pero están soldados en la parte superior. Tenga en cuenta que también debe crear cuatro puentes de soldadura para hacer las conexiones para VCC, GND, SDI y CKI con los pines arduino. VCC se conectará al pin arduino de 5 V, GND a GND, SDI a D10 y CKI a D9. El cableado resultó un poco más complicado de lo que pensaba, aunque traté de arreglar todo para que tengas que hacer la menor cantidad de conexiones posibles.

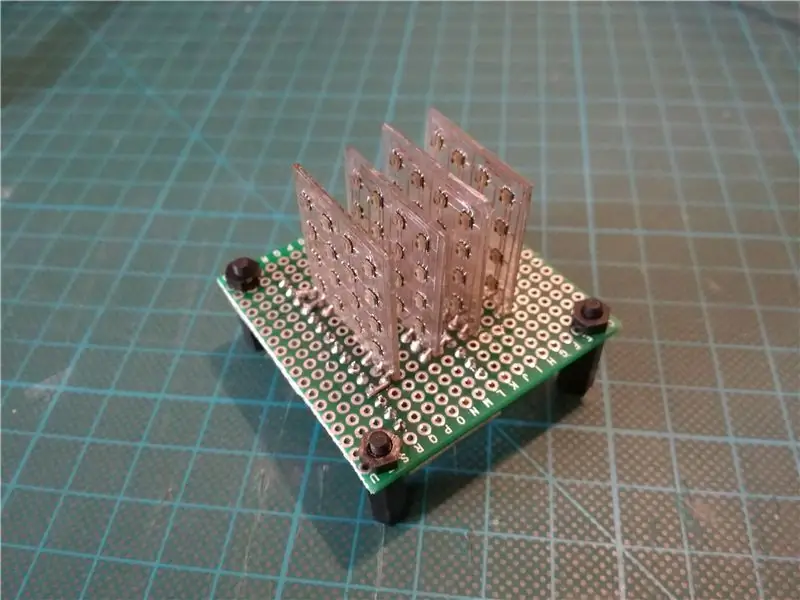

Paso 8: coloque los PCB de vidrio

Finalmente, puede hacer el último paso del montaje, es decir, unir los sustratos de vidrio a la base. Comencé con la capa frontal que se encuentra en el lado de la base que está más cerca del arduino. De esta manera, puede probar cada capa después de que se haya montado, ya que la señal se ejecuta de adelante hacia atrás. Sin embargo, como las almohadillas de soldadura miran hacia el frente, la soldadura de las otras capas se vuelve un poco complicada, ya que tienes que meter la mano entre ellas con tu soldador. Para unir la PCB, apliqué una pequeña cantidad de adhesivo (UHU Hart) al borde inferior de las PCB de vidrio (donde se encuentran las almohadillas) y luego lo presioné firmemente sobre la base y esperé hasta que se adhirió razonablemente bien. Luego, agregué un poco más de pegamento en la parte inferior en la parte posterior de la PCB (opuesta a las almohadillas de soldadura). Para ser honesto, no estoy 100% satisfecho con el resultado, ya que no pude montar los PCB exactamente en posición vertical. Podría ser mejor hacer algún tipo de plantilla para asegurarse de que las capas permanezcan verticales hasta que el pegamento se haya secado por completo. Después de montar cada capa, hice las conexiones de soldadura aplicando una cantidad generosa de pasta de soldadura a las seis almohadillas en la parte inferior para que se conectaran a los puntos de soldadura correspondientes en la PCB inferior. Para soldar no utilicé aire caliente sino mi soldador normal. Tenga en cuenta que para la última capa solo tiene que conectar cuatro pads. Después de montar cada capa, probé el cubo con el código de ejemplo "strandtest". Resultó que, aunque probé todas las capas de antemano, había algunas conexiones defectuosas y tuve que resolver dos de los LED. Esto fue especialmente molesto ya que uno de ellos estaba ubicado en la segunda capa y tuve que alcanzar el medio con mi pistola de calor. Una vez que tenga todo funcionando, la compilación estará terminada. ¡Felicidades!

Paso 9: carga del código

Acabo de hacer un boceto de ejemplo simple con algunas animaciones que se muestra en el video de arriba. El código utiliza la biblioteca FastLED y se basa en el ejemplo DemoReel100. Me gusta mucho esta biblioteca, ya que proporciona funciones para atenuar el color y el brillo, lo que facilita la generación de animaciones de gran apariencia. La idea es que sigas adelante haciendo algunas animaciones más y tal vez compartas tu código en la sección de comentarios. En el boceto de ejemplo, configuré el brillo general en un valor más bajo por dos razones. En primer lugar, a pleno brillo, los LED son molestamente brillantes. En segundo lugar, los 64 LED con brillo total pueden potencialmente consumir mucha más corriente de la que el pin arduino 5 V puede generar de forma segura (200 mA).

Paso 10: Outlook

Hay algunas cosas que podrían mejorarse en este bulid, la mayoría de las cuales ya he mencionado. Lo principal que me gustaría cambiar es hacer un PCB profesional para la base. Esto permitiría hacer la base más pequeña y lucir mejor y también evitaría el molesto proceso de cablear todo a mano. También creo que el diseño de PCB de vidrio permitiría una mayor miniaturización de todo el cubo. En su instructable de (posiblemente) el cubo LED más pequeño del mundo, nqtronix escribe que originalmente planeó usar los LED RGB más pequeños del mundo con tamaño 0404, pero que no logró soldarles cables. Al usar PCB de vidrio, uno realmente podría optar por el cubo LED más pequeño del mundo. En este caso, probablemente también fundiría todo en resina epoxi similar al cubo de nqtronix.

Recomendado:

Cómo hacer un cubo LED »Wiki Ùtil Cubo LED 4x4x4: 3 pasos

Cómo hacer un cubo LED »Wiki Ùtil LED Cube 4x4x4: un LED Cube se puede considerar como una pantalla LED, en la que los LED simples de 5 mm desempeñan el papel de píxeles digitales. Un cubo LED nos permite crear imágenes y patrones utilizando el concepto de un fenómeno óptico conocido como persistencia de la visión (POV). Entonces

CUBO LED RGB 4x4x4: 6 pasos (con imágenes)

CUBO LED RGB 4x4x4: Hoy compartiré cómo hacer un cubo LED 4x4x4 que se construye a partir de Arduino Nano, LED RGB de 10 mm: ánodo común y prototipo de PCB de doble cara

GlassCube - Cubo LED 4x4x4 en PCB de vidrio: 11 pasos (con imágenes)

GlassCube - Cubo de LED de 4x4x4 en PCB de vidrio: Mi primer instructable en este sitio web fue un cubo de LED de 4x4x4 con PCB de vidrio. Normalmente, no me gusta hacer el mismo proyecto dos veces, pero recientemente me encontré con este video del fabricante francés Heliox que me inspiró a hacer una versión más grande de mi original

Cubo mágico o cubo de microcontrolador: 7 pasos (con imágenes)

Cubo mágico o cubo de microcontrolador: en este Instructables, te mostraré cómo hacer un cubo mágico a partir de un microcontrolador defectuoso.Esta idea proviene de cuando tomé el microcontrolador ATmega2560 defectuoso de Arduino Mega 2560 y hice un cubo .Acerca del hardware Magic Cube, he hecho como

PCB sobre VIDRIO: 11 pasos (con imágenes)

PCB on GLASS: ¡¡hola chicos !!, Puede que tengan o no la experiencia de imprimir su propia PCB personalizada. Hay tantos métodos a seguir para hacer una PCB. La forma habitual de imprimir un circuito es aplicar el patrón (circuito) en una placa revestida de cobre y grabar el