Tabla de contenido:

- Suministros

- Paso 1: Diseño CAD

- Paso 2: Diseño de PCB LED

- Paso 3: cortar la lámina de cobre

- Paso 4: transferir la lámina de cobre

- Paso 5: Soldar los LED

- Paso 6: PCB del microcontrolador

- Paso 7: flasheo del cargador de arranque

- Paso 8: Carcasa cortada con láser

- Paso 9: Conexión de las capas

- Paso 10: carga del código

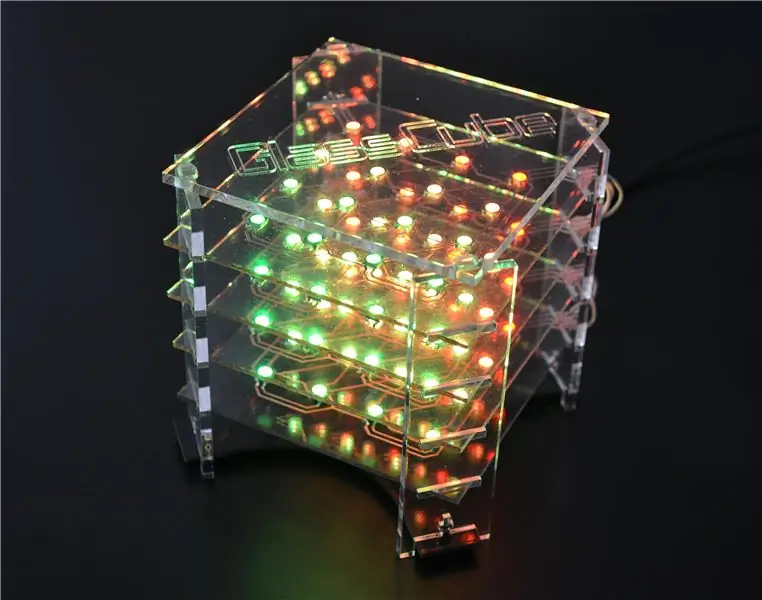

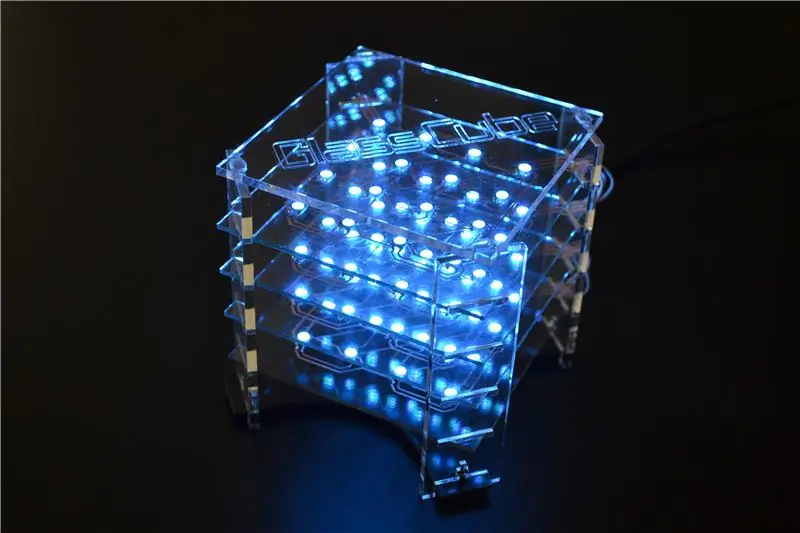

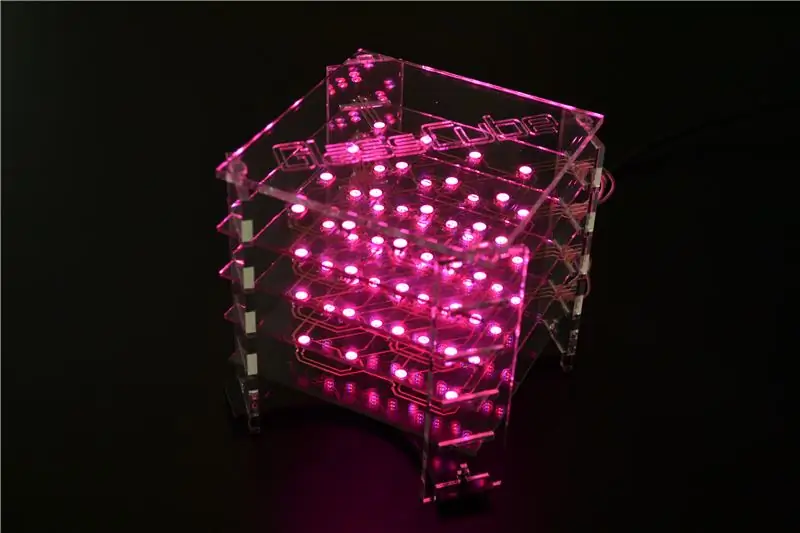

- Paso 11: Cubo terminado

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

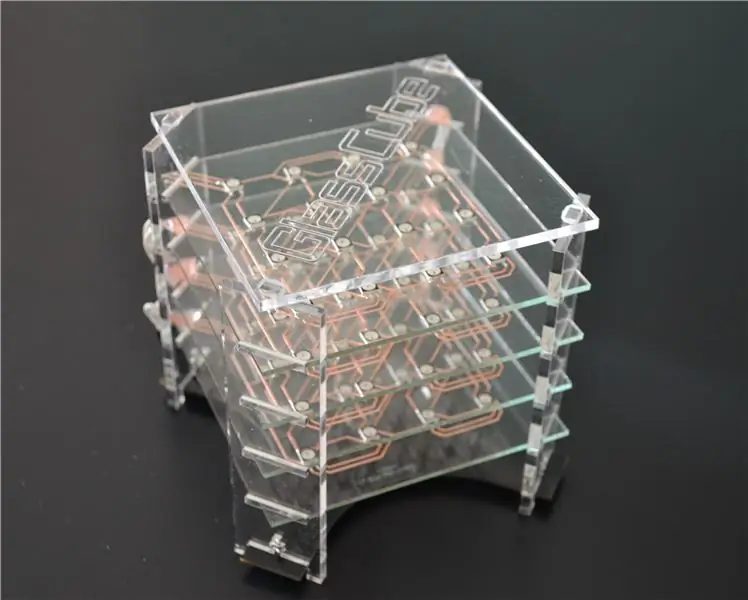

Mi primer instructable en este sitio web fue un cubo LED 4x4x4 con PCB de vidrio. Normalmente, no me gusta hacer el mismo proyecto dos veces, pero recientemente me encontré con este video del fabricante francés Heliox que me inspiró a hacer una versión más grande de mi cubo original. En su video, Heliox presenta un proceso mucho más simple para fabricar PCB de vidrio que no implica grabado, sino que utiliza un trazador para cortar las trazas de una lámina de cobre autoadhesiva que luego se transfiere a un sustrato de vidrio. Dado que los trazadores no son tan caros y también podrían ser útiles para otros proyectos, acabo de comprar uno para probar el proceso por mí mismo.

Además de ser una versión más grande de mi cubo original, esta versión también usa un PCB personalizado basado en un microcontrolador SAMD21 y una carcasa hecha de acrílico cortado con láser. El cubo se puede programar con Arduino IDE y también es compatible con CircuitPython.

El kit GlassCube ahora también está disponible en Tindie.

En caso de que hayas comprado el kit solo tienes que hacer soldar los leds (paso 5), montar la carcasa (paso 8) e interconectar las capas (paso 9)

Suministros

- 64 piezas - LED SMD WS2812B 5050 (por ejemplo, aliexpress)

- 4 piezas - Placa de vidrio de 100 x 100 x 2 mm (Encontré este proveedor alemán realmente barato que solo cobra 0,20 EUR / unidad)

- 2 piezas - hojas A4 de lámina de cobre autoadhesiva (por ejemplo, amazon)

- 1 rollo - papel de transferencia para plotter (por ejemplo, Amazon)

- 1 juego - acrílico cortado con láser (ver más abajo)

- 1 PCB personalizado (ver más abajo)

- 4 piezas M2x8 tornillos + tuercas

El costo total de todos los materiales, incluido el servicio de corte por láser y la fabricación de PCB, es de aproximadamente 100 EUR.

Instrumentos

- Trazador Silhouette Portrait 2 (por ejemplo, amazon)

- cortadora láser o servicio de corte láser en línea (estoy usando snijlab.nl)

- soldador

- placa de calor o horno de reflujo para soldadura SMD (o habilidades avanzadas de soldadura manual

Paso 1: Diseño CAD

La carcasa y las dimensiones de la PCB de GlassCube se diseñaron en Fusion360, adjunto el diseño a continuación.

Las columnas de borde y la placa superior están hechas de acrílico transparente de 3 mm de espesor. Las capas con los LED están hechas de vidrio flotado de 2 mm de espesor. La placa inferior es una PCB hecha a medida.

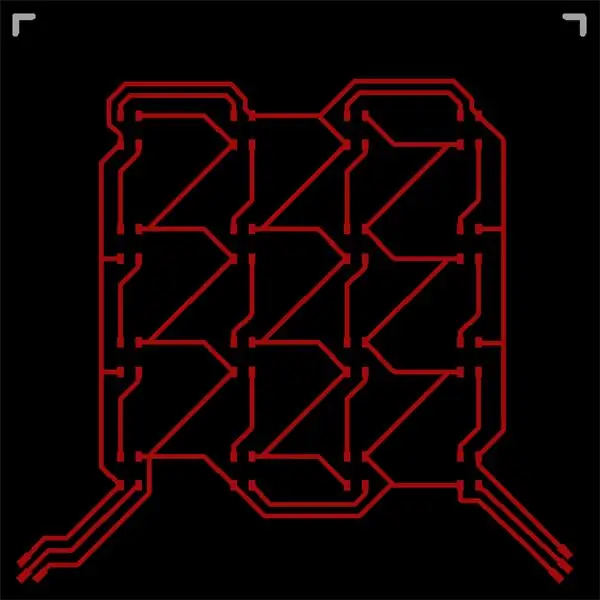

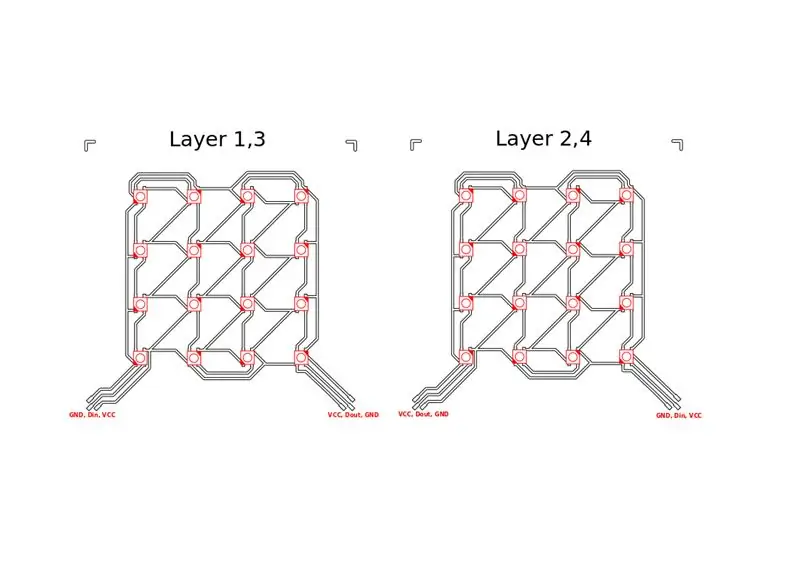

Paso 2: Diseño de PCB LED

Usé Eagle para diseñar el diseño de los PCB de vidrio. Dado que cortar las trazas con un trazador no es tan preciso como grabarlas con el método de transferencia de tóner, el ancho mínimo de las trazas es limitado. Probé diferentes anchos de traza y descubrí que 32 mil era el tamaño mínimo que podía usar, ya que las trazas más delgadas a menudo se desprenden durante el trazado.

Para poder cortar las trazas de la lámina de cobre, el diseño de la placa tuvo que convertirse a dxf. Me tomó un tiempo descubrir cómo hacer esto correctamente, así que permítanme seguir los pasos en detalle

- diseño de tablero abierto en Eagle

- ocultar todas las capas excepto la capa superior

- haga clic en Archivo-> Imprimir y luego seleccione Imprimir en archivo (pdf)

- abrir pdf en Inkscape

- use la herramienta de selección de ruta para marcar una sola traza y luego haga clic en E dit-> Select Same-> Stroke Style esto debería marcar todas las trazas (pero no las almohadillas)

- haga clic en P ath-> Stroke to Path esto convierte los contornos de la ruta en nuevas rutas

- marcar todos los trazados (incluidos los pads) seleccionando la herramienta de selección de trazados y luego presionando ctrl + a

- haga clic en P ath-> Union, esto debería combinar todos los caminos y eliminar cualquier línea de corte dentro de las áreas "rellenas"

- haga clic en Archivo-> Guardar como y seleccione *.dxf como formato de archivo

El archivo dxf se puede encontrar aquí en mi GitHub.

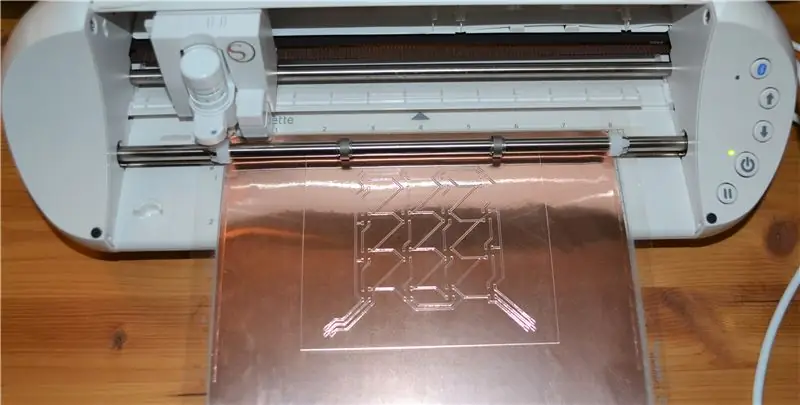

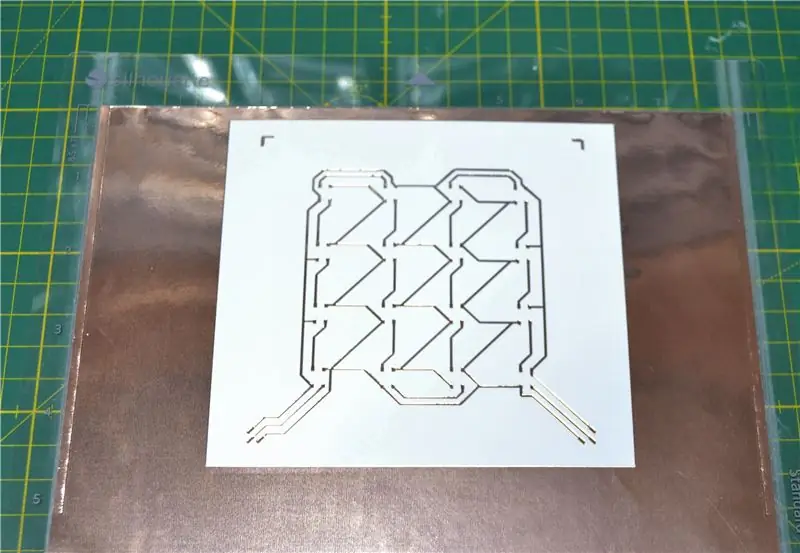

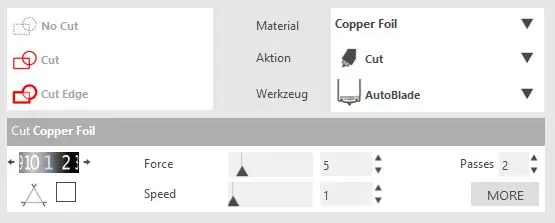

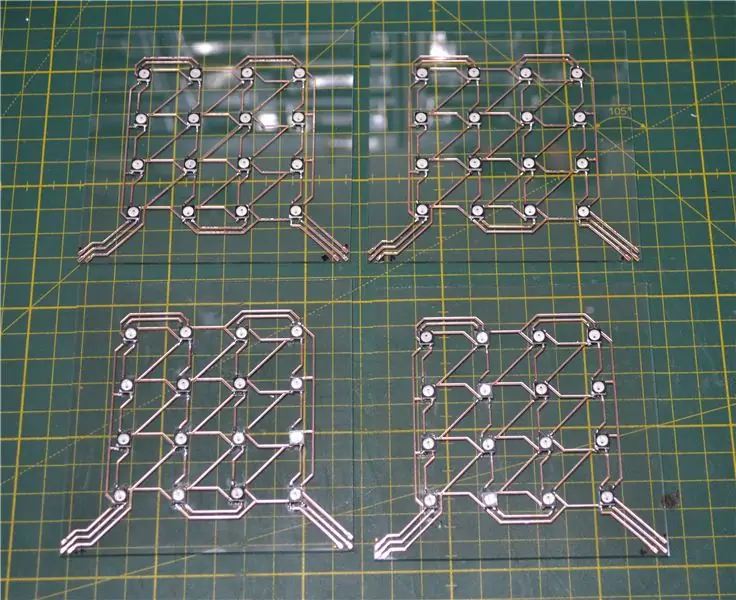

Paso 3: cortar la lámina de cobre

El archivo dxf se cortó a partir de hojas A4 de lámina de cobre autoadhesiva con un trazador Silhouette Portrait 2. Las láminas de cobre se unieron primero a la estera de corte autoadhesiva incluida. La configuración del software que utilicé para cortar se puede ver en la imagen adjunta.

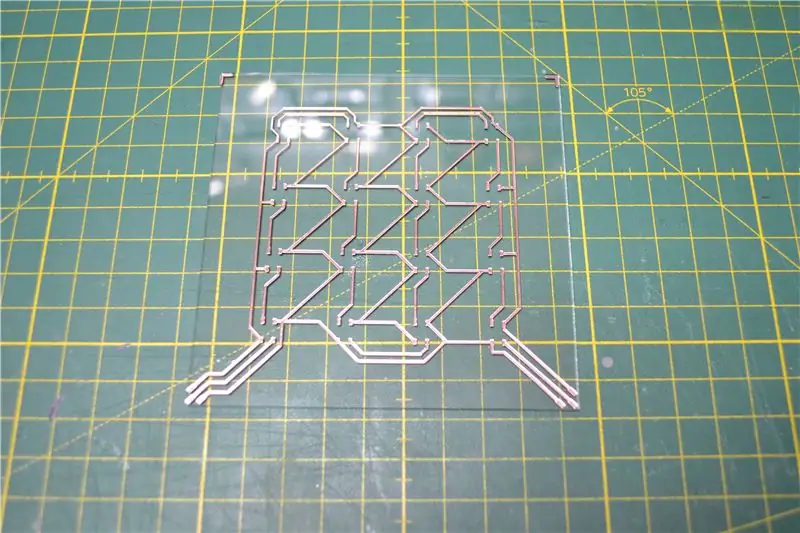

Después de cortar, el exceso de papel de aluminio debe eliminarse con cuidado. Para no dañar la lámina cortada, dejé toda la hoja A4 en el tapete de corte para los siguientes pasos.

Paso 4: transferir la lámina de cobre

La lámina cortada se transfirió a la placa de vidrio utilizando papel de transferencia, que es simplemente otra lámina autoadhesiva. El papel de transferencia se adhiere a la lámina de cobre y luego se retira lentamente para que la lámina de cobre se adhiera a la hoja de transferencia. Luego se adhiere al sustrato de vidrio y el papel de transferencia se despega lentamente para que esta vez la lámina de cobre se adhiera a la placa de vidrio.

El diseño del tablero tiene dos marcadores en las esquinas superior izquierda y derecha que ayudan a alinear correctamente la lámina en la placa de vidrio. Después de colocar los marcadores, se pueden volver a quitar de la placa de vidrio.

Paso 5: Soldar los LED

Los LED SMD se soldaron a mano sobre la placa de vidrio. También intenté unirlos usando una placa de calor (en realidad mi estufa) pero, como muestra la imagen, esto resultó no ser una buena idea. Si tiene un horno de reflujo adecuado, podría valer la pena intentarlo, pero dependiendo del tipo de vidrio que se utilice, existe un grave riesgo de que se rompa durante el calentamiento.

En cuanto a la orientación de los LED, hay dos diseños diferentes. Para la primera y tercera capa del cubo, la orientación será diferente a la de la segunda y cuarta capa. De esta forma es más fácil interconectar las capas posteriormente.

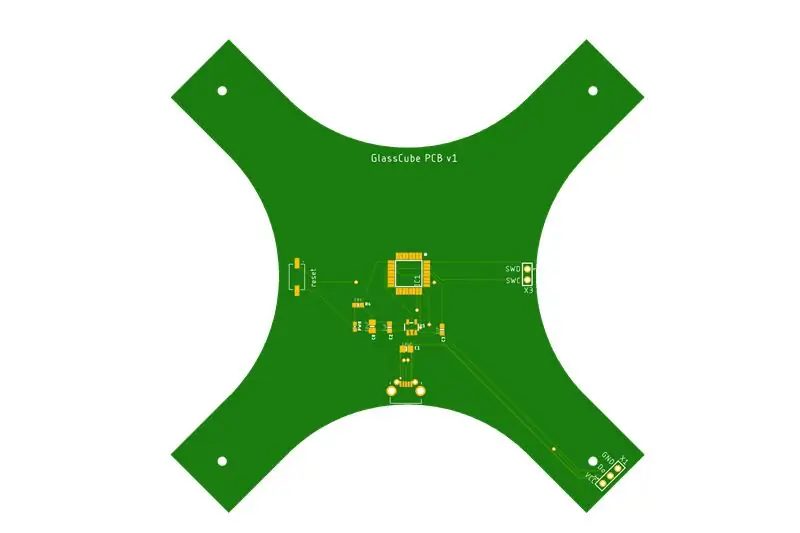

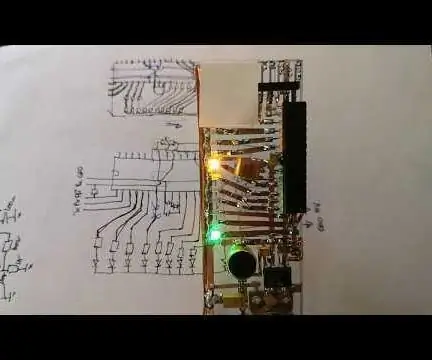

Paso 6: PCB del microcontrolador

En lugar de depender de una placa de desarrollo comercial como Arduino Nano, diseñé una PCB personalizada en Eagle para controlar los LED. La ventaja es que pude dar forma a la tabla para que encaje perfectamente en el cubo. La placa se basa en un microcontrolador ATSAMD21E18 que es el mismo que se utiliza en el Trinklet M0 de Adafruit. Seleccioné esta MCU porque tiene USB nativo y no requiere un chip FTDI para la programación. Además, Adafruit proporciona cargadores de arranque que son compatibles con Arduino IDE y CircuitPython.

Una nota sobre la placa es que funciona con lógica de 3.3V, mientras que WS2812B debe usarse con 5V, sin embargo, muchas personas han demostrado que también es posible el funcionamiento con 3.3V.

Obtuve mis PCB de PCBWay.com, los archivos Gerber y BoM se pueden encontrar en mi cuenta de GitHub.

Con algunas habilidades, los componentes SMD de esta PCB se pueden soldar a mano, aunque, por supuesto, una placa de calor o un horno de reflujo funcionarán mejor.

Paso 7: flasheo del cargador de arranque

Usé el cargador de arranque UF2 proporcionado por Adafruit para sus placas Trinket M0. La MCU se actualizó con la ayuda de una herramienta J-Link. Las instrucciones detalladas sobre cómo actualizar el cargador de arranque se pueden encontrar en el sitio web de Adafruit. Lo mejor del gestor de arranque Adafruits UF2-SAMD es que después de la primera instalación, la MCU aparece como una unidad flash y puede arrastrar un archivo UF2 a la unidad extraíble para volver a flashearlo. Esto hace que sea muy fácil, por ejemplo, cambiar entre Arduino IDE y CircuitPython.

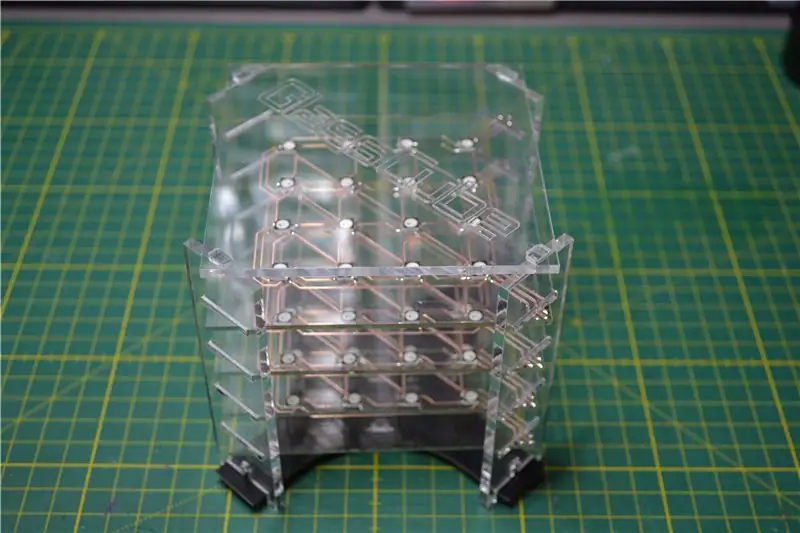

Paso 8: Carcasa cortada con láser

La carcasa del cubo se cortó en acrílico transparente de 3 mm de espesor. Utilicé un servicio de corte por láser en línea (snijlab.nl). Los archivos dxf correspondientes también se pueden encontrar en mi cuenta de GitHub. La carcasa consta de 4 postes y una placa superior. Los postes se unen a la PCB principal en la parte inferior utilizando 4 piezas de tornillos y tuercas M2x8.

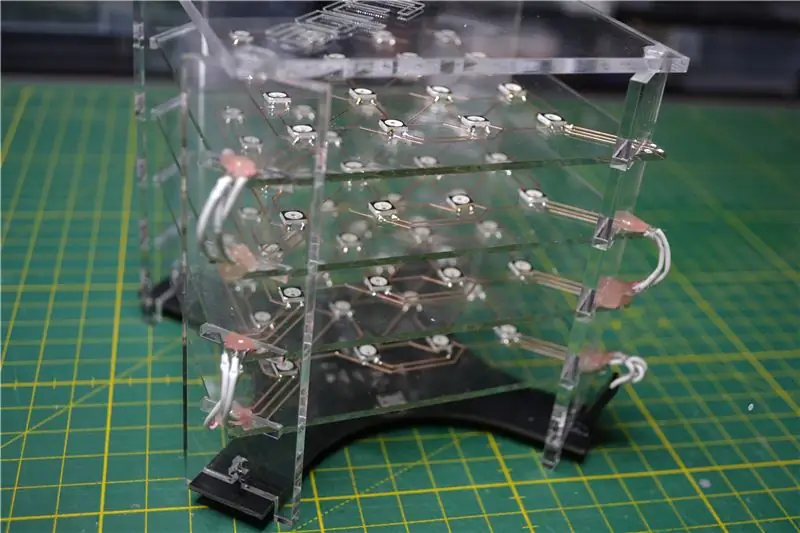

Paso 9: Conexión de las capas

Después de ensamblar la carcasa, conecté las capas soldando cables en las almohadillas de los PCB de vidrio. Esto resultó ser un procedimiento bastante delicado y existe el riesgo de quemar el acrílico o rasgar las almohadillas de cobre. Tenga en cuenta que los pines GND y VCC cambian de posición en cada capa, por lo que los cables deben cruzarse. Para evitar que los cables se desprendan de las almohadillas de cobre, las arreglé con una pequeña gota de pegamento caliente después de soldar. La primera capa se conectó al PCB inferior con un conector Dupont, pero los cables también se pueden soldar directamente al PCB.

Paso 10: carga del código

Usé CircuitPython (versión 4.x) para programar el cubo. Una vez que haya instalado el cargador de arranque CircuitPython, puede ejecutar el código guardándolo directamente en la unidad flash MCU. No es necesario compilar, también puede, p. Ej. vuelva a abrir el código y edítelo.

Hasta ahora, acabo de crear algunas animaciones básicas, pero debería ser relativamente fácil para cualquiera extender el código. El código se puede encontrar en mi GitHub, para ejecutarlo se necesitan las bibliotecas Adafruit Neopixel y fancyLED que se encuentran aquí.

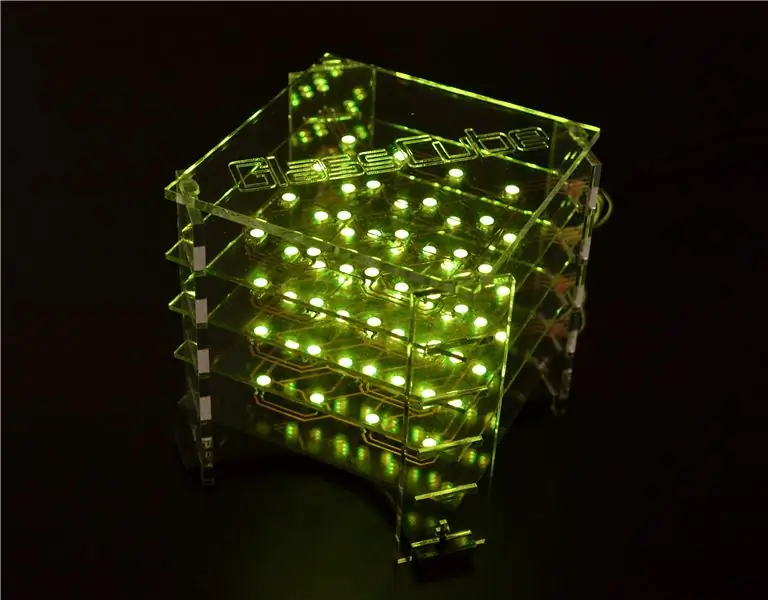

Paso 11: Cubo terminado

Estoy bastante contento con el aspecto del cubo, los PCB de vidrio y la carcasa acrílica funcionan muy bien juntos. También fue divertido crear mi propia placa MCU por primera vez y casi me sorprende que haya funcionado en el primer intento. Como tengo algunos PCB y piezas acrílicas de repuesto, me gustaría que este cubo esté disponible como un kit de bricolaje en Tindie. Entonces, si estás interesado, sigue buscándolo o simplemente escríbeme un mensaje privado.

Además, si te gusta este instructivo, vota por mí en el concurso Make It Glow.

Finalista en el concurso Make it Glow

Recomendado:

Medidor de VU de vidrio: 21 pasos (con imágenes)

Vúmetro de vidrio: ¿Sabías que solo puedes usar el microcontrolador para tus proyectos Arduino? ¡No necesitas ese gran tablero azul que puede ser difícil de incluir! Y más que eso: ¡es muy simple! Te mostraré cómo construir una PCB alrededor de tu Arduino, pero

PCB sobre VIDRIO: 11 pasos (con imágenes)

PCB on GLASS: ¡¡hola chicos !!, Puede que tengan o no la experiencia de imprimir su propia PCB personalizada. Hay tantos métodos a seguir para hacer una PCB. La forma habitual de imprimir un circuito es aplicar el patrón (circuito) en una placa revestida de cobre y grabar el

Accesorio de píxel LED hexagonal de vidrio: 8 pasos (con imágenes)

Accesorio de píxel LED de cristal hexagonal: una obra de arte basada en píxeles LED diseñada para demostrar el potencial de los controladores y el software NLED. Construido alrededor de una lámpara de barrido hecha de bronce y vidrio soldados, que probablemente data de los años 70. Combinado con la tira de píxeles estándar APA102, un cus

Luz de vidrio LED para bricolaje: 4 pasos (con imágenes)

Luz de vidrio LED para bricolaje: fácil de hacer y, sin embargo, fácil de impresionar. Básicamente, es solo una pieza de vidrio en la que grabamos un diseño genial y luego iluminamos una luz LED para que realmente resalte. ¡Y la mejor parte es que es tan fácil de hacer como parece! Hasta

Saque el LED: Bombilla LED llena de vidrio: 7 pasos (con imágenes)

Saque el LED: Bombilla LED llena de vidrio: Cómo hice esta increíble bombilla LED llena de vidrio. ESTE PROYECTO IMPLICÓ EL MANEJO DE VIDRIO ROTO. NO SOY RESPONSABLE DE CÓMO UTILIZA ESTA INFORMACIÓN. LE RECOMIENDO ENCARECIDAMENTE QUE NO INTENTE ESTE PROYECTO. SI USTED LO HACE, NO SOY RESPONSABLE DE NADA