Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

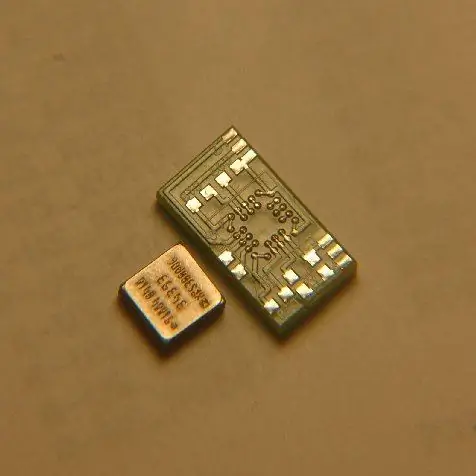

Soldar pequeños componentes SMD puede ser un desafío, pero el proceso también se puede automatizar. Esto se puede hacer aplicando pasta de soldar y horneando, ya sea en un horno (de reflujo) o en una placa caliente (como una placa de cocción en su cocina). En la web, he visto muchos hornos de reflujo de bricolaje; en mi opinión, tienen una gran desventaja: ocupan mucho espacio. Así que decidí construir una placa calefactora.

La zona de cocción es totalmente programable, por lo que se puede añadir cualquier perfil de reflujo. A continuación, el proceso de reflujo se automatiza por completo. ¡Vamos a construir!

Paso 1: Piezas y herramientas

Partes

- Plato caliente, obtuve el mío de un viejo wok

- Relé de estado sólido (SSR)

- Cable de alimentación

- Enchufe de alimentación USB (enchufe de EE. UU.)

- LCD

- Tablero de prototipos

- Arduino nano

- Encabezados femeninos

- Termopar tipo K + amplificador MAX 6675

- Presionar el botón

- Cable USB a mini USB

Instrumentos

- Abrazaderas

- Pegamento de madera

- Cortador láser

- Taladro

- Soldador

Paso 2: el caso

Para el caso tenemos dos opciones, dependiendo de tu zona de cocción. Una primera opción es modificar el gabinete existente, esto es viable si es lo suficientemente grande para acomodar un SSR, LCD, etc. En mi caso, sin embargo, no había suficiente espacio, así que tuve que diseñar uno nuevo.

La caja está hecha de MDF cortado con láser. Debido a la bisagra viva, este diseño solo se puede hacer con un cortador láser: pequeñas ranuras en el MDF hacen que se pueda doblar. Las piezas se pueden pegar juntas como un rompecabezas, solo use suficientes abrazaderas. Agregue la placa caliente y fíjela en su lugar (la mía está asegurada con tornillos en la parte inferior).

Es necesario perforar algunos orificios adicionales: uno para el cable de alimentación, uno para el botón y dos para la pantalla LCD. De esta manera, cualquier botón, lcd, … que tenga por ahí puede adaptarse. La pantalla LCD se puede atornillar en su lugar, junto con el botón.

El termopar debe presionarse firmemente contra la placa calefactora. Taladre un agujero y pase el termopar a través. A continuación, debe presionarse contra el MDF. Usé una pequeña tira de hojalata, pero también podrías usar cinta adhesiva o una brida (taladra 2 orificios al lado del orificio del termopar y pasa la brida a través de ellos).

Algo a tener en cuenta: es posible que se pregunte si usar MDF en combinación con una placa de cocción a 250 ° C es una buena idea. En general no lo es, pero he argumentado que esto no es un peligro.

Las piezas de MDF solo tocan los pies de la placa calefactora, que están significativamente más fríos (máx. 60 ° C) que la parte superior de la placa calefactora. En todos los demás lugares, el MDF y la placa calefactora están separados por un pequeño espacio de aire. Dado que el aire es un muy buen aislante, el MDF no se calienta en absoluto, y mucho menos se incendia. Además, la temperatura solo es alta durante unos minutos, por lo que las piernas nunca pueden alcanzar la misma temperatura que la parte superior (nunca se alcanza el estado estable).

Agregué el archivo Fusion 360 para que pueda ajustarlo a sus necesidades. Solo tenga en cuenta la advertencia anterior cuando ajuste el diseño para su propia placa calefactora.

Paso 3: Electrónica

La parte electrónica de este proyecto es bastante sencilla, solo necesitamos conectar algunos módulos entre sí. El Arduino obtiene la temperatura de un termopar, cuya señal es amplificada por el MAX6675. Luego muestra la temperatura en una pantalla LCD y enciende un relé de estado sólido (SSR) si es necesario. Todo está representado en el diagrama.

Baja tensión

Dado que no consumen mucha energía, simplemente podemos conectar todo a los pines de Arduino y configurar los pines necesarios para la alimentación y la tierra.

Debido a algunas limitaciones de espacio, no salió tan bien como esperaba. Monté todo en una pequeña pieza de perfboard, soldada a la parte posterior de la pantalla LCD. El MAX6675 estaba pegado a la parte posterior con cinta adhesiva de doble cara.

El Arduino se alimenta a través del puerto mini USB, por lo que lo conectamos mediante un cable USB al bloque de alimentación. Es una buena idea probar el sistema en este punto antes de continuar.

Alto voltaje

Ahora podemos conectar la propia placa de cocción. Dado que se trata de un cableado de red, debemos tener mucho cuidado: ¡asegúrese de que todo esté desenchufado cuando trabaje en él!

En primer lugar, debemos conectar a tierra la zona de cocción para evitar electrocuciones si algo sale mal. Pele el cable de alimentación y atornille firmemente el cable de conexión a tierra amarillo / verde a la carcasa.

A continuación, conectaremos los dos terminales de la placa de cocción a la red a través del SSR. Conecte el cable vivo (el código de color depende de su país) a un lado del SSR. Conecte el segundo lado del SSR a la placa calefactora mediante un cable corto (del mismo calibre / diámetro que el cable de alimentación). El otro extremo de la placa calefactora va al cable neutro. Agregué una imagen del cableado antes de montar la placa calefactora en el gabinete para aclarar esto.

El cableado del adaptador de corriente es más fácil: el cable vivo va a un terminal y el neutro al otro. Aunque vivo en Europa, utilicé un adaptador de corriente de EE. UU. Para esto: los orificios en las clavijas son muy convenientes para conectar terminales de horquilla.

Eso envuelve la electrónica, ahora deja volar algo de vida con el código.

Paso 4: programación

El código es lo que convierte un tonto wok en una placa calefactora de reflujo. Nos permite controlar con precisión la temperatura y agregar perfiles de reflujo personalizados.

Perfiles de reflujo

Desafortunadamente, la soldadura por reflujo no es tan simple como encender el calentador, esperar y apagarlo nuevamente. La temperatura debe seguir un perfil específico, el llamado perfil de reflujo. Se puede encontrar una buena explicación aquí o en otros lugares de Internet.

El código permite almacenar múltiples perfiles para satisfacer diferentes necesidades (principalmente soldaduras con plomo o sin plomo). Una simple pulsación de botón cambia entre ellos. Se agregan en Times_profile y Temps_profile, que son vectores de 4 columnas. La primera columna es para la fase de precalentamiento, la segunda para la fase de remojo, luego aumenta y finalmente la fase de reflujo.

Controlando la zona de cocción

Conducir la placa caliente de manera que siga esta trayectoria no es sencillo. La ciencia detrás de esto se llama teoría de control. Aquí se puede profundizar mucho y diseñar el controlador perfecto, pero lo mantendremos lo más simple posible sin dejar de garantizar un buen resultado. La entrada a nuestro sistema es el SSR, que lo enciende o apaga, y la salida es la temperatura, que podemos medir. Al encender o apagar el SSR, en función de esta temperatura introducimos retroalimentación, y eso es lo que nos permite controlar la temperatura. Explicaré el proceso de la manera más intuitiva posible y explicaré cómo puede caracterizar su placa caliente específica para que funcione con el código que hice.

Todos sabemos que cuando se enciende un calentador, no se calienta instantáneamente. Hay un retraso entre encenderlo (acción) y calentarse (reacción). Entonces, cuando queramos alcanzar una temperatura de 250 ° C, debemos apagar la zona de cocción un tiempo antes. Este retraso se puede medir encendiendo la placa calefactora y midiendo el tiempo entre el encendido y el cambio de temperatura. Supongamos que la demora es de 20 segundos. Complete esto para la variable "timeDelay".

Otra forma de verlo sería la siguiente: si apagamos el calentador a 250 ° C, alcanzaría un valor más alto, digamos 270 C, y luego comenzaría a enfriarse un poco. La diferencia de temperatura es el rebasamiento, 20 ° C en nuestro caso. Complete esto para la variable "overShoot".

En conclusión: llegar a 250 ° C requiere que apaguemos la zona de cocción a 230 ° C y esperemos otros 20 segundos a que la zona de cocción alcance este exceso de temperatura.

Cuando la temperatura haya bajado, la zona de cocción debería encenderse de nuevo. Esperar una caída de 20 ° C no daría un buen resultado, por lo que se usa un umbral diferente. A esto se le llama control con histéresis (diferentes valores para encender y apagar). Se utilizan pequeñas ráfagas de un máximo de 10 segundos para mantener la temperatura.

Mediciones

Para verificar el controlador, registré los datos en un archivo de Excel a través de Putty (un terminal en serie para la PC con algunas características increíbles). Como puede ver, el perfil de reflujo producido es más que suficiente. ¡Nada mal para un wok eléctrico barato!

Paso 5: Pruebe y disfrute

¡Terminamos! ¡Hemos convertido un viejo wok en una placa calefactora de reflujo!

Conecte la placa de cocción, seleccione un perfil de reflujo y deje que la máquina haga el trabajo. Después de unos minutos, la soldadura comienza a derretirse y suelda todos los componentes en su lugar. Solo asegúrate de dejar que todo se enfríe antes de tocarlo. Alternativamente, también se puede utilizar como precalentador, lo que es útil para tableros con grandes planos de tierra.

¡Espero que les haya gustado el proyecto y hayan encontrado inspiración para hacer algo similar! No dude en consultar mis otros instructivos:

Recomendado:

Horno de reflujo SMD automático de un horno tostador barato: 8 pasos (con imágenes)

Horno de reflujo SMD automático de un horno tostador barato: la fabricación de PCB para aficionados se ha vuelto mucho más accesible. Las placas de circuito que contienen solo componentes de orificios pasantes son fáciles de soldar, pero el tamaño de la placa está limitado en última instancia por el tamaño del componente. Como tal, la utilización de componentes de montaje en superficie permite

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: 8 Pasos (con Imágenes)

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: Papá era un gran artista y aventurero tanto como un gran fanático de la cultura del bricolaje. Él solo hizo muchas modificaciones en la casa, que incluyen mejoras en muebles y armarios, reciclaje de lámparas antiguas e incluso modificó su furgoneta VW kombi para viajar

Horno de reflujo de bricolaje con Reflowduino: 4 pasos (con imágenes)

Horno de reflujo de bricolaje con Reflowduino: ¡El Reflowduino es una placa controladora todo en uno compatible con Arduino que diseñé y construí personalmente, y puede transformar fácilmente un horno tostador en un horno de reflujo de PCB! Tiene un microprocesador ATmega32u4 versátil con programación micro USB

SOLDADURA SMD 101 - USANDO PLACA CALIENTE, SOPLADOR DE AIRE CALIENTE, PLANTILLA SMD Y SOLDADURA MANUAL: 5 Pasos

SOLDADURA SMD 101 | USANDO PLACA CALIENTE, SOPLADOR DE AIRE CALIENTE, PLANTILLA SMD Y SOLDADURA MANUAL: ¡Hola! Es bastante fácil soldar … Aplique un poco de fundente, caliente la superficie y aplique soldadura. Pero cuando se trata de soldar componentes SMD, se requiere un poco de habilidad y algunas herramientas y accesorios. En este Instructables, te mostraré mi

Soldadura por reflujo en horno tostador (BGA): 10 pasos (con imágenes)

Soldadura por reflujo en horno tostador (BGA): realizar trabajos de reflujo de soldadura puede ser costoso y difícil, pero afortunadamente existe una solución simple y elegante: los hornos tostadores. Este proyecto muestra mi configuración preferida y los trucos que hacen que el proceso funcione sin problemas. En este ejemplo me centraré en