Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Con frecuencia me preguntan cómo hacer micrófonos de contacto con un sonido limpio sin el zumbido que generalmente los acompaña. El proceso de construcción de un micrófono de contacto es simple, solo suelda un par de cables a un disco piezoeléctrico y listo. Con este tutorial, voy a entrar un poco más en detalles específicos que he aprendido a lo largo de los años.

Una cosa importante para recordar con cualquier aplicación de audio de baja potencia es que en algún lugar la señal se amplificará y cualquier zumbido electromagnético que sea captado por el cable de señal en su cable también se amplificará junto con él. Para disminuir el zumbido recogido por el cable de señal, es importante encapsularlo siempre en un blindaje conectado al negativo o tierra de su circuito.

El tipo de cable es importante en esta aplicación. La mayoría de los instrumentos y cables de audio sin alimentación son coaxiales trenzados, lo que significa que hay un cable de señal trenzado rodeado por un blindaje negativo trenzado. Para los micrófonos de contacto, un cable flexible más delgado funciona mejor porque se flexionará cuando se doble cerca del micrófono de contacto en lugar de hacer palanca en la unión soldada del delicado elemento piezoeléctrico cerámico. Prefiero usar blindaje trenzado, que tiene menos vacíos que el tipo no trenzado, pero puede ser más difícil de encontrar. Una aplicación típica del cable coaxial trenzado delgado es conectar una placa de circuito impreso a una antena de rf.

Paso 1: configuración

Lista de piezas y herramientas:

Transductor piezoeléctrico de disco de latón sin soldar de 10-25 mm ~ cable coaxial trenzado blindado trenzado de 30 AWG como Belden 83265 o lámina de latón Alpha 9178 (calzas).015 -.025 "(.4-.5mm) (lo suficientemente grueso como para no arrugarse, lo suficientemente delgado para no requerir un martillo para formar) como K&S Soldadura con núcleo de epoxirosina de 2 partes Soldadura de temperatura variable Bloque de hierro Punzón de dapping de 1-1,5 cm Manos que ayudanPequeña pinza rápida para quitar cables Palillos para mezclar para epoxi (palillos de dientes o brochetas de barbacoa) Papel para mezclar epoxi marcador permanente fino Pinchar cinta adhesiva para enmascarar

no se muestra en la foto - tijeras

Antes de comenzar: Monte las manos amigas en el borde de su mesa de trabajo con una abrazadera rápida.

Ajuste el soldador a 700F / 370C.

Paso 2: Prepare el blindaje de latón

Elija un transductor piezoeléctrico para su proyecto. Los piezos pequeños son más fáciles de colocar en áreas pequeñas, pero no suenan tan fuertes o claros como los grandes. También descubrí que los piezos pequeños (10-12 mm) son muy fáciles de dañar al doblarlos. La unión entre el elemento piezoeléctrico cerámico y el disco de latón en el que se asienta no es muy fuerte y con algunos piezos económicos es posible despegar la cerámica por accidente sin siquiera ser capaz de notar visualmente que la unión se ha roto.

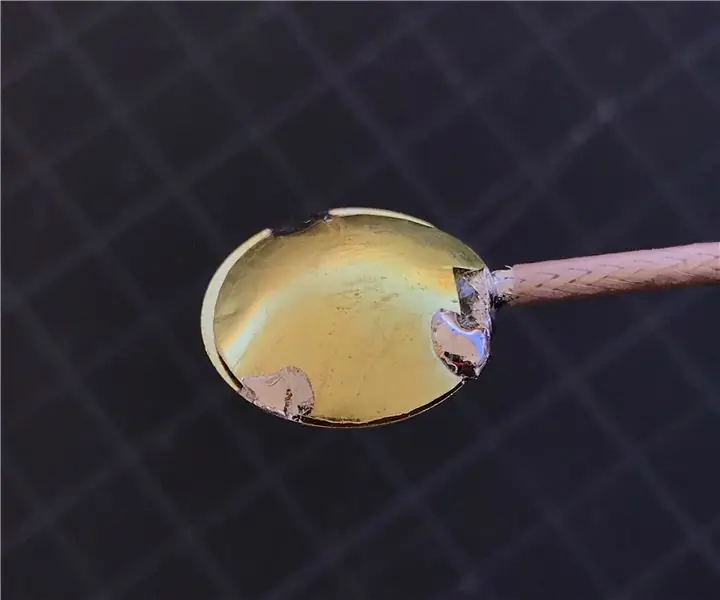

Después de elegir un transductor, trace su contorno en una hoja de latón y córtelo con unas tijeras. Este disco se utilizará para proteger el cable de señal después de que el piezo se suelde.

Coloque el corte de latón en la depresión más grande del bloque de cúpula y forme a mano una cúpula poco profunda triturándola y estirándola para darle forma con un punzón.

Paso 3: Pele y estañe el cable y corte los cables a la longitud adecuada

Corta un trozo de cable para tu proyecto. Siempre es bueno tener más y cortarlo después.

Pele aproximadamente 1,5 cm desde el extremo del cable seleccionando un calibre en su pelacables un poco más pequeño que el diámetro del cable.

Con una chincheta o una chincheta, separe las fibras trenzadas del blindaje del cable y gírelo en un haz.

Recubra las fibras en el paquete de protección con soldadura sujetando brevemente el soldador a él y luego introduciendo la soldadura en el metal caliente cerca de la punta del hierro. A esto se le llama estañado. Esto se hace para mantener las hebras juntas para que no se revuelvan ni se rompan y también para facilitar la soldadura al evitar la contaminación y la oxidación.

Pele el cable de señal de modo que haya unos 2 mm de aislamiento en su base y estañe.

Con el piezo en su lugar con las manos amigas, corte el cable de señal del cable de modo que su punta esté centrada en el elemento cerámico y corte el cable de blindaje negativo para que haya aproximadamente 2-3 mm de material expuesto a la soldadura al latón. disco de respaldo.

Paso 4: cable de soldadura a piezo

Coloque el cable sobre el transductor piezoeléctrico con las manos que le ayudan de modo que la punta del cable de señal esté centrada en el elemento cerámico y el haz de protección toque el disco de latón circundante. Trate de mantener el aislamiento externo justo fuera del borde del disco. Mantener todo lo más plano posible asegura que no habrá puntos de pivote donde uno pueda hacer palanca para desconectar la conexión de soldadura al elemento piezoeléctrico cerámico.

Suelde el paquete de blindaje al disco de latón calentando el disco y el blindaje juntos sosteniendo el soldador contra ambas superficies y alimentando la soldadura en el medio. La soldadura debe fluir por debajo y se solidificará rápidamente después de que se retire la plancha. Una unión de soldadura fuerte debe tener una curva cóncava y la soldadura debe aparecer brillante después de que se enfríe. Este punto de soldadura es la conexión más fuerte entre el cable y el transductor.

Baja la temperatura del soldador a 650F (350C). La piel metálica soldable del elemento cerámico del transductor puede quemarse a temperaturas superiores a esta, y aún puede hacerlo si se sujeta el soldador más de una fracción de segundo. Afortunadamente, esta piel acepta fácilmente la soldadura si puede colocar el cable de señal correctamente.

Ajuste la posición del cable de señal de modo que toque el elemento cerámico. A veces es posible doblar todo el cable hacia atrás alejándolo del elemento cerámico utilizando el blindaje soldado como punto de apoyo. Luego ajuste el ángulo del cable de señal hacia el elemento usando pinzas, pelacables o incluso varillas de madera para mezclar. Luego, con el cable de señal doblado hacia el elemento cerámico, doble todo el cable hacia atrás, plano con el plano del piezo. Así es como suelo combatir la elasticidad del cable de señal.

Tenga cuidado al doblar el cable. Como expliqué anteriormente, puede ser fácil separar la pieza de cerámica del disco de respaldo. Este componente también es fácil de romper, y ambas situaciones a menudo resultarán en un micrófono muerto.

Ahora, con el cable de señal tocando el elemento cerámico y el soldador ajustado a una temperatura más baja, coloque su soldadura en el cable de señal y golpee rápidamente con el soldador para derretir la soldadura y conecte el cable de señal al elemento cerámico. Cuanto más pequeña sea la articulación, mejor. La conexión entre la piel metálica del componente cerámico y la propia cerámica puede verse comprometida en la unión de soldadura (la piel puede burbujear ligeramente hacia afuera), por lo que cuanto menos soldadura, más intacta la conexión eléctrica. Tenga cuidado con esta conexión de soldadura, puede romperse fácilmente doblando el cable en la dirección incorrecta antes de pegar todo. Si se arranca y necesita resolver la conexión, el volumen de salida del micrófono será menor. Por lo general, reemplazar el disco piezoeléctrico es una mejor opción que intentar arreglar algo.

Paso 5: Puntos de soldadura epoxi

Probé varios tipos de adhesivos para mantener todo junto en micrófonos de contacto, adhesivos a base de silicona y de poliuretano, pero todavía encuentro que los epóxicos funcionan mejor para asegurar los cables. El epoxi de cinco minutos funciona mejor para estos, pero tenga en cuenta que puede tomar de 5 a 20 minutos para que un epoxi de cinco minutos se seque (se seque).

Utilizo cinta adhesiva para sujetar el piezo a la mesa mientras aseguro las conexiones de soldadura con epoxi. La cinta de enmascarar (cinta de pintor) es lo suficientemente pegajosa para mantener el disco plano, pero no demasiado pegajosa para no doblar accidentalmente el disco de latón al retirarlo. La mayoría de las veces, cuando hacía esta parte del proceso con cinta de montaje de doble cara o vhb, arruinaba el micrófono rompiendo la cerámica cuando la despegaba de la mesa después de que se secaba el pegamento.

Primero, doble un trozo corto de cinta adhesiva por la mitad a lo largo para que la mitad del adhesivo se adhiera a la mesa de trabajo y la otra mitad mire hacia arriba. Sostenga la cinta en su lugar y dóblela con dos pedazos más de cinta en cada extremo. Coloque el disco piezoeléctrico soldado en la cinta y asegure el cable a la mesa con otro trozo de cinta adhesiva. Si está trabajando en más de un micrófono de contacto, alinéelos en la cinta y aplique el epoxi a todos en un solo paso.

Mezcle el epoxi de 2 partes con una varilla de madera y use esa varilla para cubrir los puntos de soldadura de los piezos, extendiendo el área de la superficie unos 2 mm más allá de la soldadura. No cubro toda el área de la superficie del disco porque la masa agregada amortigua el sonido, matando parte de la respuesta de alta frecuencia. Conserve la barra y el papel sobre el que se mezcló para determinar cuándo se ha endurecido el epoxi.

Paso 6: coloque el blindaje de latón

El último paso es colocar el escudo abovedado creado anteriormente.

Sujete el disco piezoeléctrico a las manos que le ayudan (trate de no aplastar la cerámica con las pinzas de cocodrilo).

Corte una muesca en el blindaje de latón con las tijeras a la forma de la junta de soldadura del cable de blindaje para que el blindaje de latón quede plano a lo largo del borde del disco de latón. Tenga cuidado de no tocar accidentalmente el componente cerámico con el escudo de latón abovedado.

Coloque el blindaje de latón en el disco piezoeléctrico y manténgalo en su lugar con las pinzas de cocodrilo de las manos amigas. A veces se desliza un poco y usar un poco de cinta adhesiva puede ayudar con la primera conexión de soldadura. Me gusta sujetar el escudo al piezo en tres puntos equidistantes. Pueden funcionar dos puntos, pero esto puede actuar como una bisagra y también puede zumbar a altas frecuencias. Caliente el borde del piezo y el escudo con la plancha y alimente con cuidado la soldadura en el medio. Después de que aparezca la soldadura, llene el espacio, déjela enfriar y ajuste el blindaje (casi siempre cambia un poco en esta primera conexión) y luego suelde en los dos puntos finales.

Y ahí lo tienes. A veces sumerjo esto en un recubrimiento de goma como plasti-dip, pero por lo general solo pongo epoxi en este ensamblaje al desnudo hasta lo que quiero amplificar. Después de que esto se complete, suelde en un conector o enchufe y estará en camino.

Recomendado:

Circuito dispensador de desinfectante de manos / bricolaje [sin contacto]: 10 pasos

![Circuito dispensador de desinfectante de manos / bricolaje [sin contacto]: 10 pasos Circuito dispensador de desinfectante de manos / bricolaje [sin contacto]: 10 pasos](https://i.howwhatproduce.com/images/001/image-1630-j.webp)

Circuito dispensador de desinfectante de manos / bricolaje [sin contacto]: por Hesam Moshiri, hesam.moshiri@gmail.com Características Alta estabilidad y sin sensibilidad a la luz ambiental Caja de acrílico (plexiglás) cortada con láser Rentable Capacidad de control de flujo del desinfectante de manos / alcohol (eficacia)

Dispensador de dulces de Halloween sin contacto: 6 pasos

Dispensador de dulces de Halloween sin contacto: Es esa época del año nuevamente, donde estamos celebrando Halloween, pero este año debido a COVID-19 todas las apuestas están apagadas. Pero en el espíritu de Halloween, no debemos olvidar la diversión de Trick or Treating. Por lo tanto, esta publicación está creada para permitir que la familia todavía

Dispensador de pajitas sin contacto: 9 pasos

Dispensador de pajitas sin contacto: Hola, mi nombre es Jack Widman y voy al octavo grado. He hecho un dispensador de pajitas sin contacto y estoy feliz de compartirlo con ustedes. Si te sientes tan inclinado, vota por mí en la sección " No puedo tocar esto " concurso 2020

Cómo hacer un micrófono de contacto: 4 pasos

Cómo hacer un micrófono de contacto: ¡¡¡HOLA A TODOS !!!!!! ¡Ha pasado un tiempo desde la última vez que publiqué un instructivo y acabo de ver que pasamos 200k Vistas! Bueno, para celebrar y ayudarte a mantenerte ocupado mientras te quedas en casa debido a la pandemia actual (Mantente a salvo), se me ocurrió algo nuevo

Micrófono de contacto simple: 4 pasos

Micrófono de contacto simple: Hice este micrófono de contacto y pensé que sería un proyecto muy accesible, así que aquí está. Es un diseño simple que te permitirá grabar usando un micrófono de contacto y te permitirá hacer un filtrado simple. Thingiverse aquí