Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Después de pensar en el potencial del mecanizado por volteo de 3 ejes, decidí construir una pintura en relieve tridimensional con madera contrachapada laminada. Esta pieza sería visible desde cualquier lado, y aunque los dos lados estarían relacionados entre sí, no necesariamente se alinearían.

En este Instructable, discutiré mi concepto y detallaré mi proceso paso a paso.

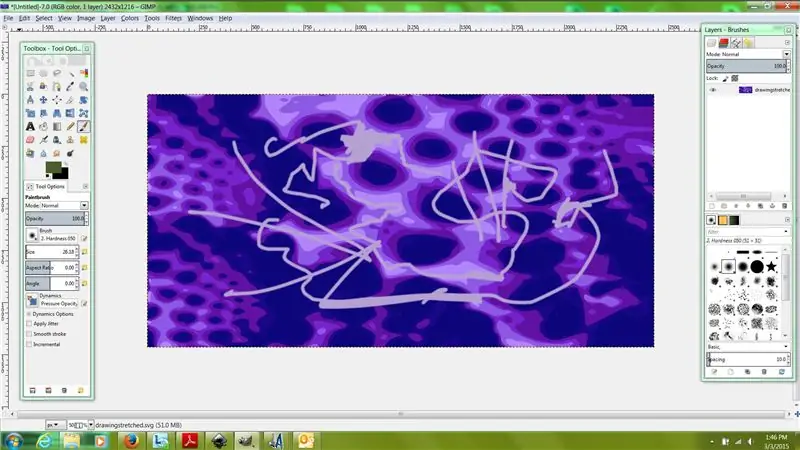

Jugué con algunos conceptos de imagen diferentes antes de decidir usar un fondo basado en la textura del brócoli Romanesco. Con su patrón fractal entrelazado y escalable, esta textura sin duda crearía un fondo interesante para ambos lados de la pintura. A partir de ese momento, comencé a mirar bocetos creados por niños como imágenes originales. Debido a que este proyecto de CNC se desvía mucho de la norma, no está destinado a ser funcional y no se producirá en masa, tenía curiosidad por ver cómo evolucionaría si mis pasos iniciales fueran casuales, espontáneos e intuitivos. En un entorno en el que el proceso suele estar determinado por resultados predeterminados, ¿qué sucedería sin un objetivo final específico? Con ese fin, decidí impulsar las posibilidades del gesto en lo que se refiere a la máquina.

En la escuela de arte me había acostumbrado a generar dibujos gestuales de la figura desnuda de 30 a 60 segundos y, a veces, sucedían cosas realmente sorprendentes a partir de ese proceso. La idea era producir a granel y luego clasificar entre las pilas de dibujos para encontrar los que realmente daban en algo: una línea sin esfuerzo que comunica movimiento, un movimiento de muñeca que carga de emoción una figura encorvada. Comencé a hacer garabatos con el mouse en la computadora, haciendo una ligera referencia al Romanesco, pero sobre todo trabajando con garabatos rápidos y desordenados durante unos segundos y luego me detuve. Produje al menos veinte dibujos y seleccioné dos para el anverso y el reverso de mi proyecto de CNC.

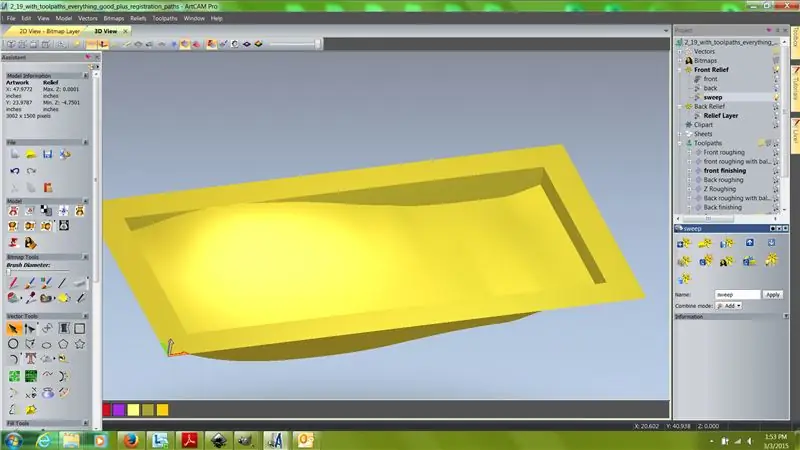

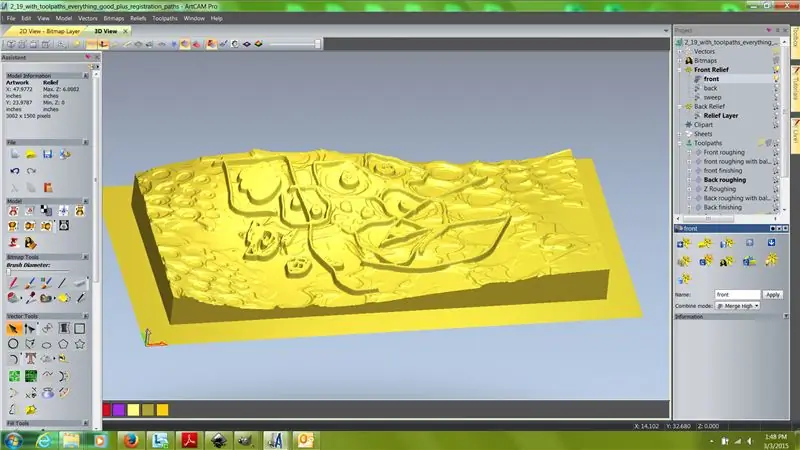

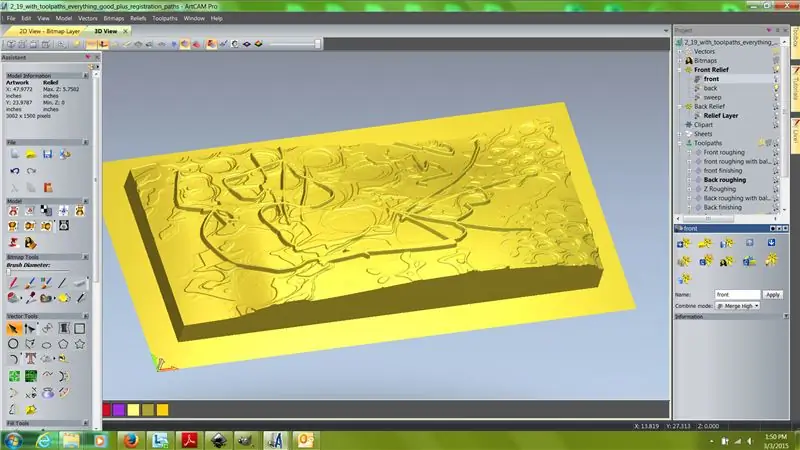

Paso 1: Generación del modelo ArtCAM

Una vez que había seleccionado mi fondo Romanesco y dos dibujos, abrí ArtCAM y creé un nuevo modelo de 48 "x 24" x 6 ". Para el relieve frontal, usé la verdura como textura y luego usé una ranura de dos rieles para apriete el relieve en una forma retorcida de "alfombra voladora". Trabajar con profundidad de esta manera es una buena manera de capitalizar las capacidades del CNC. Me aseguré de que este relieve fuera de solo 42 "x 18" (sin preocuparme demasiado por z en este punto) para que tuviera un borde de 3 "en todos los lados de mi material cuando fuera a mecanizar mi pieza. Esto me daría una superficie sobre la que apoyar la pieza después de completar el giro. Luego convertí mi primer dibujo en un relieve en el que las áreas más oscuras retrocederían mientras las áreas más claras saldrían adelante. Fui de ida y vuelta entre ArtCAM y Gimp para marcar el gradiente, hasta que el relieve tenía una buena variedad de líneas en relieve. Luego pasé por este mismo proceso para el relieve posterior, compensándolo 0,75 "por debajo del relieve frontal y asegurándome de que las áreas" elevadas "apuntaran hacia abajo, en otras palabras, asegurándome de que mi modelo nunca fuera más delgado que 0,75".

Una vez que estuve satisfecho con el aspecto de ambos lados, utilicé la función de escala para asegurarme de que la diferencia entre los valores z más altos y más bajos tanto para el frente como para el reverso fuera de 5 . Establecí mi cero en la esquina inferior izquierda del modelo y me aseguré de que mi relieve frontal abarcara z = 6 a z = 1. Luego (después de copiar y guardar el relieve posterior como una capa en caso de que cometiera un error) reflejé la parte posterior a lo largo del eje que usaría para voltear la pieza. En este caso, estaría volteando la parte de la misma manera que pasaría la página de un libro, de derecha a izquierda a través del eje y. Luego invertí mis valores z para la parte posterior y lo establecí de z = 5.75 a z = 0,75. Me tomó un tiempo ordenar esto en mi mente, para asegurarme de que no me maquinara accidentalmente en mi parte frontal, pero realmente me ayudó a trabajar con números simples. Luego guardé este modelo.

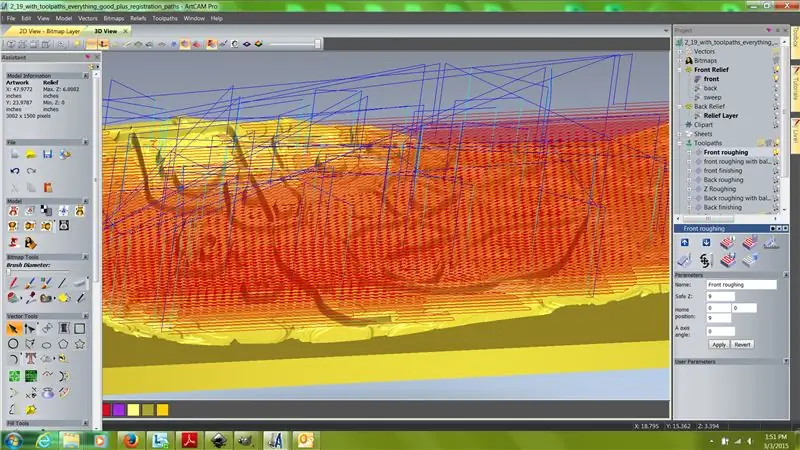

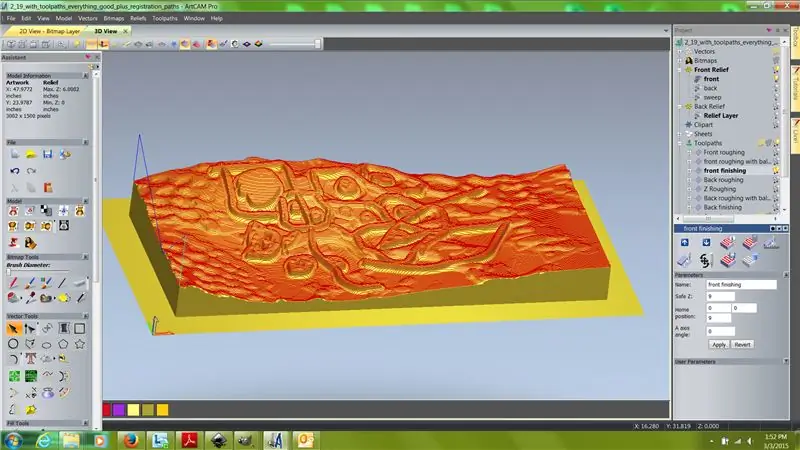

Paso 2: ruta de herramientas

Decidí usar una fresa de 1 "con una reducción de 0,5" y una transición de 0,325 "para ambos lados como una trayectoria de desbaste paralela. Esto eliminaría una gran cantidad de material de forma rápida y eficiente. Sin embargo, debido a que la fresa de acabado que planeaba El uso fue de solo 4.5 "de profundidad, me aseguré de detener mi trayectoria en un nivel az de 1.8" (recuerde que mi cero está en la parte inferior del modelo). Para terminar la pasada de desbaste, utilicé una fresa de punta de bola de 1 "con el mismo paso y un paso hacia abajo de 0.2 "- esta herramienta tenía más de 7" de largo. Usé la misma fresa de punta de bola para ambos caminos de acabado, pasando de 0.1 "cada vez.

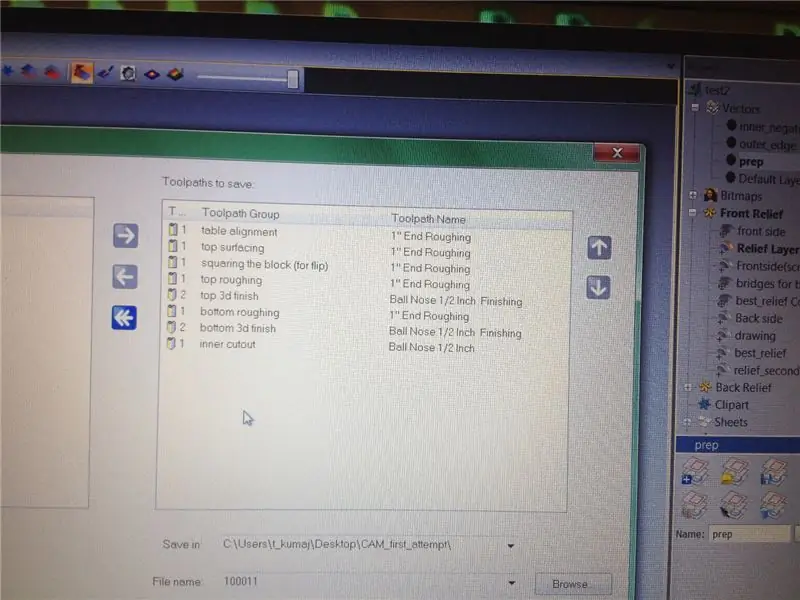

Para cuadrar mi pieza, creé una trayectoria que iría 0.125 "en una tabla de spoiler. Esta ruta trazaría el contorno del material en la tabla y me permitiría establecer mi cero. Luego, después de colocar mi material, usaría otra trayectoria para cuadrar de arriba a abajo. Pasé de z = 6 a z = 4 en reducciones de 0.5 ". De esa manera, todo se alinearía correctamente cuando cambiara mi parte. Después de simular mis trayectorias de herramientas, las procesé posteriormente y revisé el código para asegurarme de que no hubiera ningún problema.

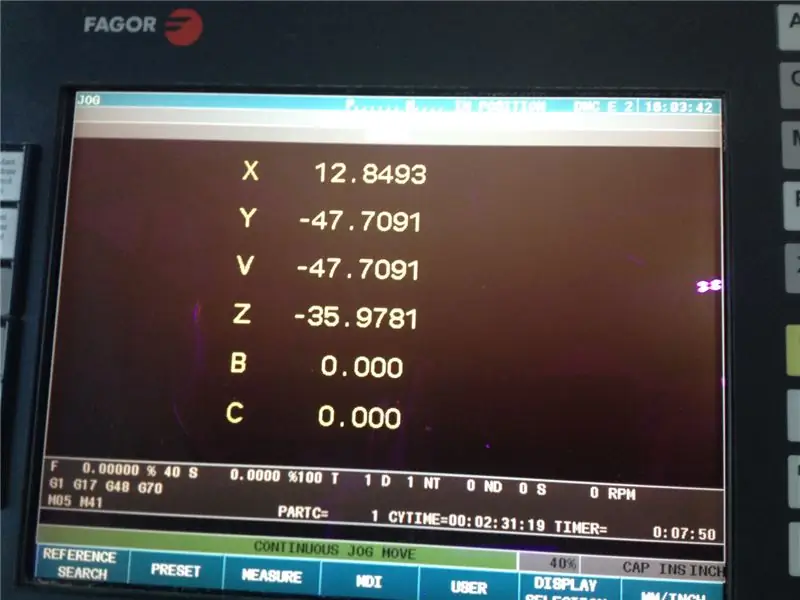

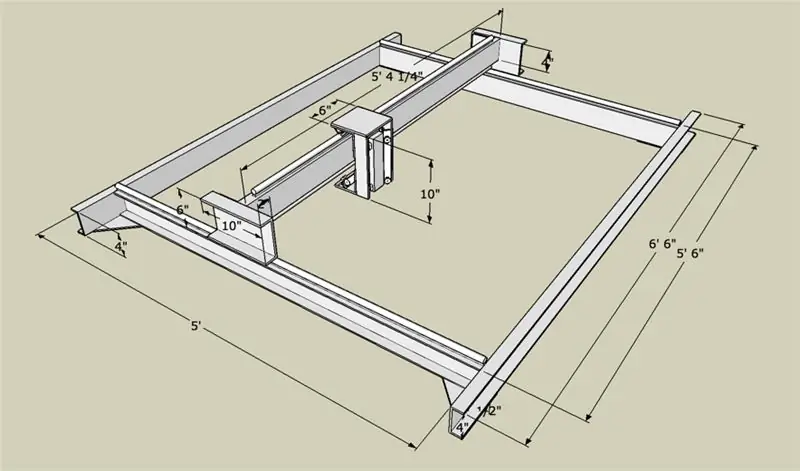

Paso 3: Configuración de la máquina y mecanizado de la parte frontal

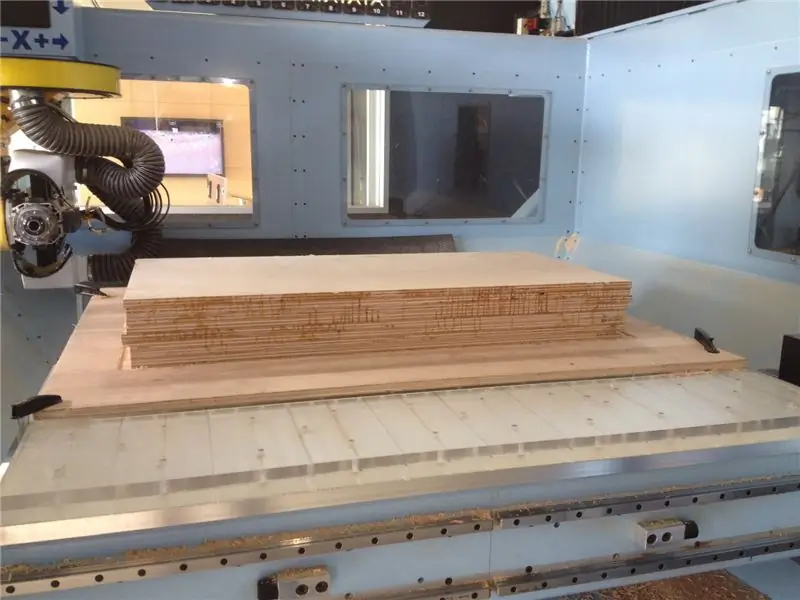

Tomé una foto de mis trayectorias en ArtCAM y mantuve un conjunto detallado de notas para asegurarme de saber qué archivo. PIM de seis dígitos correspondía a qué trayectoria. Luego corté una tabla de spoiler de 5 'x 4' de madera contrachapada y la sujeté a la mesa CNC DMS. Luego, después de hacer algunas pruebas, configuré mis compensaciones de TCP y tomé una foto de las coordenadas de la máquina. ¡Esta fue una parte esencial del proceso! Luego ejecuté mi primera trayectoria: el contorno en el tablero de spoiler. Luego dejé mi material y usé bloques para atornillarlo en el tablero del spoiler. Este fue un buen sistema porque no tuve que preocuparme de que mi husillo chocara con un sistema de sujeción. Retrocediendo en el tiempo por un segundo, mi material estaba hecho de 8 hojas de contrachapado de abedul laminado, 2 'x 4' x 0,75 . Hice el pegamento en tres partes para asegurarme de tener suficiente tiempo para cada paso: Hice las dos mitades y luego las pegué. Fue un desafío hacerlo a este tipo de escala.

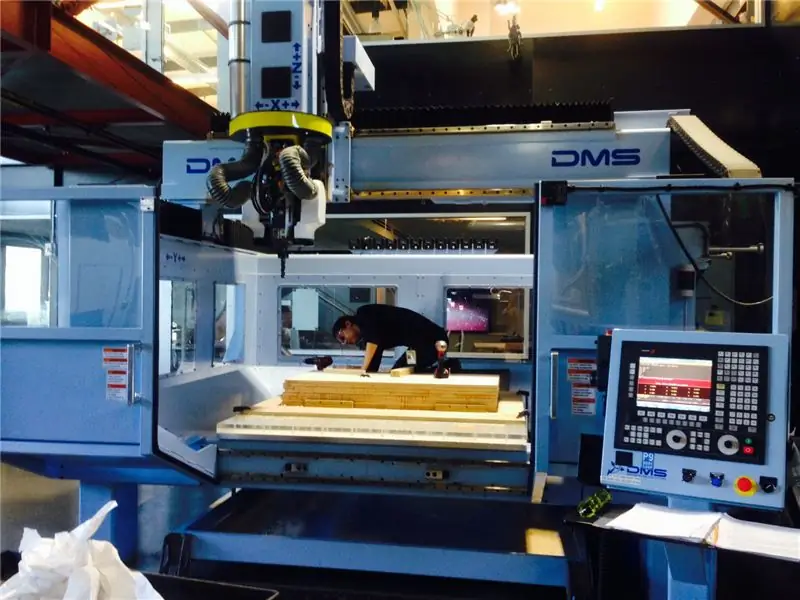

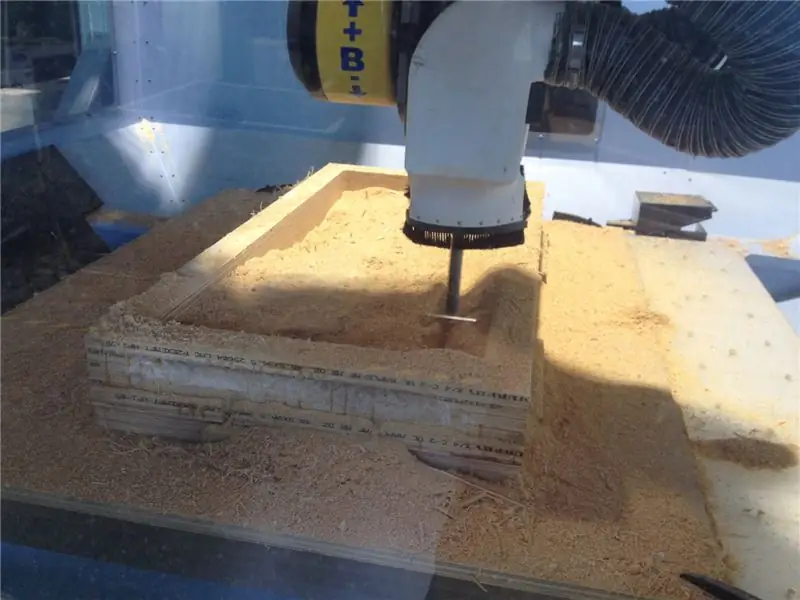

De vuelta a la máquina CNC. Cuadré el material y luego comenzó la carrera. Hice la primera pasada de desbaste a una velocidad de avance del 80%, lo cual fue agresivo pero funcionó. Esto tomó alrededor de 2,5 horas. La pasada final tomó aproximadamente 1 hora, y luego abrí las puertas con entusiasmo y aspiré todo el aserrín (era difícil ver el progreso a medida que avanzaba debido a todo el polvo, ¡vea la imagen de arriba!).

¡Todo salió a la perfección! Hubo algunos reventones, pero en general el material y la resolución funcionaron bastante bien.

Paso 4: voltear la pieza y mecanizar la parte trasera

Esta fue la parte aterradora: ¿se alinearía todo correctamente o lo mecanizaría en mi lado frontal?

Había apagado la máquina durante el fin de semana, así que cuando regresé quité mi pieza, limpié el tablero del spoiler y volteé el material. Lo alineé con la trayectoria de la herramienta en el tablero del spoiler y usé los mismos bloques para atornillarlo en su lugar. Luego, utilicé la entrada de datos manual para llevar el cabezal del husillo a las coordenadas xey de la máquina que correspondían con mi punto cero. Establecí mis compensaciones TCP xey desde allí. Luego, moví xey, toqué la herramienta con el tablero de spoiler y configuré mis compensaciones de z TCP.

Hice las pasadas de desbaste y acabado a velocidades similares en comparación con la parte frontal. Me resultó difícil ver lo que estaba sucediendo, nuevamente debido al aserrín, pero a medida que pasaba el tiempo, me sentí más seguro de que todo estaba funcionando según lo planeado. Cuando todo estuvo hecho, ¡aspire el polvo y descubrí la parte de atrás!

Paso 5: cortar los hombros y limpiar la pieza

Corté un hombro con la sierra de mesa en la carpintería. Después de darme cuenta de que ahora realmente no tenía una superficie para colocar contra la cerca, usé la sierra de cinta para los otros tres lados. Luego lijé mis bordes y limpié las partes quemadas del contorno con una herramienta dremel.

La pieza resultó ser un paisaje inesperado, plagado de contornos que parecía bastante alejado del ímpetu inicial para crear la obra. Esta pieza es una buena candidata para pintar, aunque me gusta la forma en que se resalta la topografía con la chapa de madera contrachapada. También sería un molde interesante para relieves de mayor escala. A medida que continúe mi residencia en Pier 9, espero ver cómo este proceso proporciona un trampolín para el trabajo futuro.

Recomendado:

Steam Punk su UPS para obtener horas de tiempo de actividad para su enrutador Wi-Fi: 4 pasos (con imágenes)

Steam Punk Su UPS para obtener horas de tiempo de actividad para su enrutador Wi-Fi: Hay algo fundamentalmente desagradable en que su UPS convierta la energía de la batería de 12V CC en energía de 220V CA para que los transformadores que ejecutan su enrutador y fibra ONT puedan convertirlo nuevamente en 12V DC! También te enfrentas a los [típicamente

Volteo de página automático: 8 pasos

Auto Page Flipper: básico: azul marino = servoyellow = hingered = PLA o cualquier otra cosa en realidad, es un concepto bastante básico, colocas la mano coruled debajo de tu página y luego, cuando terminas de leer tu página, presionas la otra mano (la plana) y la pasará la página por

Agregue un tacómetro óptico basado en Arduino a un enrutador CNC: 34 pasos (con imágenes)

Agregue un tacómetro óptico basado en Arduino a un enrutador CNC: construya un indicador óptico de RPM para su enrutador CNC con un Arduino Nano, un sensor de fotodiodo IR LED / IR y una pantalla OLED por menos de $ 30. Me inspiré en Measure RPM - Instructable del tacómetro óptico de eletro18 y quería agregar un tacómetro

Enrutador doméstico inalámbrico con medidor de utilización analógica: 5 pasos (con imágenes)

Enrutador doméstico inalámbrico con medidor de utilización analógica: Crecí en y alrededor de barcos haciendo telares de cableado y paneles de control, y tengo una colección de medidores & diales que normalmente se encontrarían conectados a pequeños motores diesel marinos. Hoy trabajo como diseñador construyendo interfaces para redes

Enrutador CNC de 3 ejes - 60 "x60" x5 "- JunkBot: 5 pasos (con imágenes)

Enrutador CNC de 3 ejes - 60 "x 60" x5 "- JunkBot: Este Instructable es el primero de una serie que documenta la construcción de un enrutador CNC de 3 ejes DIY. Esta es también mi participación en el Concurso de cortadores láser universales. El objetivo de este Instructable no es mostrar una progresión completa paso a paso, sino más bien