Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

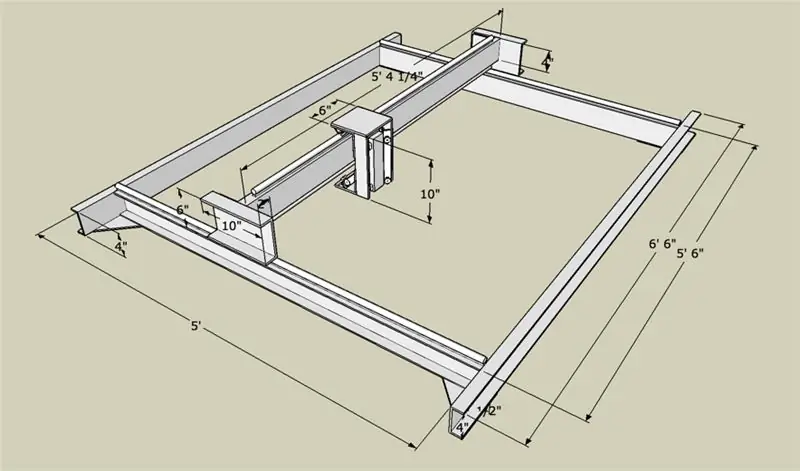

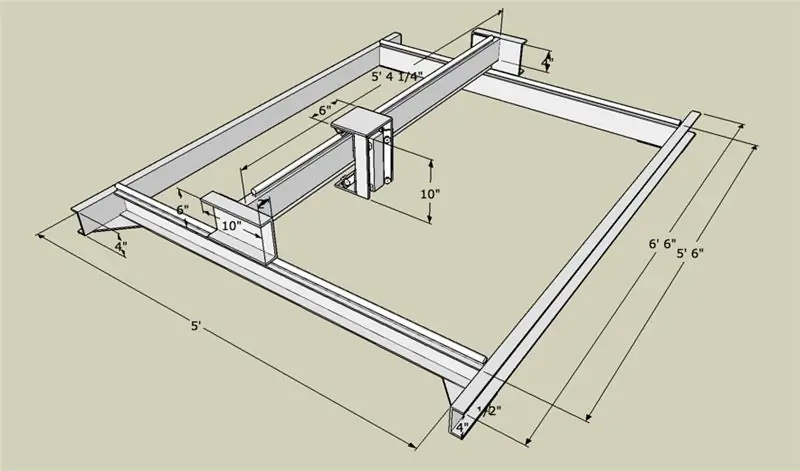

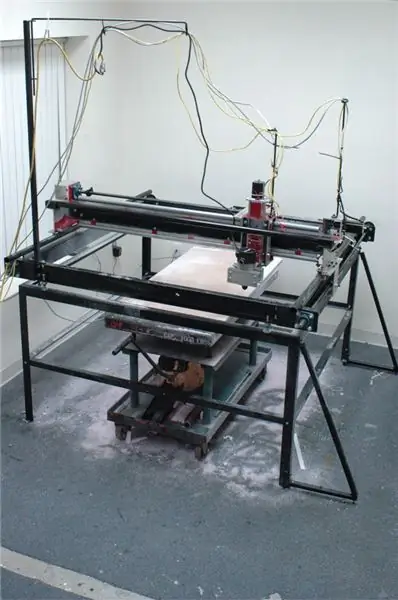

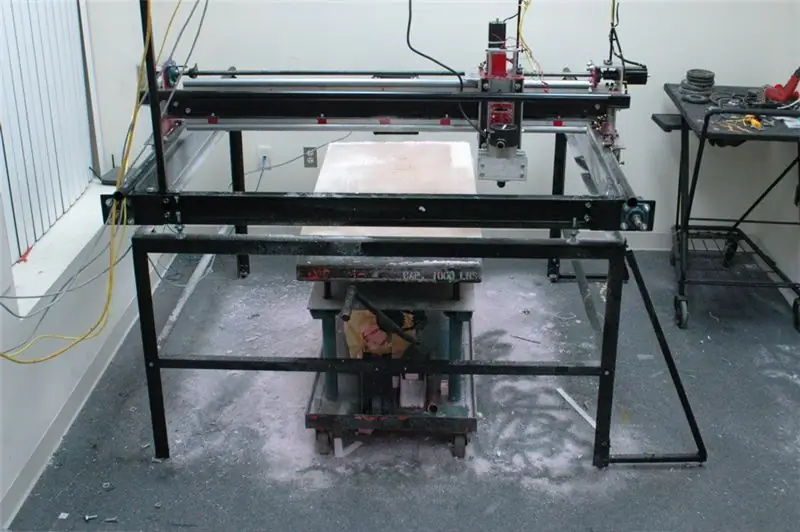

Este Instructable es el primero de una serie que documenta la construcción de un enrutador CNC DIY de 3 ejes. Esta es también mi participación en el Concurso de cortadora láser universal. El objetivo de este Instructable no es mostrar una progresión completa paso a paso, sino más bien transmitir mis experiencias con la fabricación de mi propio CNC. Soy un candidato a MFA (estudiante de arte) en la Universidad de Rutgers - Mason Gross College of the Arts. Diseñé esta máquina para el departamento de escultura para cortar principalmente material blando (espuma, cera, algo de plástico y madera). Traté de dejar el mayor espacio posible para la modificación para adaptarse a las necesidades cambiantes de los departamentos, es decir, reutilizarlo en una cortadora de plasma CNC. El diseño de mi máquina se basa libremente en los planos de la mesa grande de doble husillo de Solsylva.com. Elegí estos planes como un punto de partida: extraer lo que necesitaba y agregar al diseño para satisfacer mis necesidades. El control de movimiento lineal, junto al tren de transmisión, es a menudo el sistema más caro en un dispositivo CNC y los planes de Solsylva presentan una solución simple pero elegante para reducir el costo de la compra de movimiento lineal utilizando rodamientos de patines, ángulos de hierro y conductos EMT. Había algunos conceptos detrás del diseño de esta máquina. El primero fue el uso de chatarra o materiales existentes; en esencia, reciclar la mayor cantidad de material posible. La segunda idea era que cualquier material que necesitaba comprar intentaría obtenerlo localmente (ferreterías locales, Home Depot / Lowes, etc.); los planes de Solsylva también se basan en este concepto. Los departamentos de arte de las universidades tienden a generar una gran cantidad de desechos / desperdicios utilizables. Una vez que los proyectos de un estudiante están terminados, por lo general terminan de nuevo en la papelera, el reciclaje de metales o el contenedor de basura. Mi objetivo para este proyecto era utilizar la mayor cantidad posible de este material "de desecho" y diseñar la máquina en torno a estos materiales. Las dimensiones de las piezas a menudo estaban dictadas por el tamaño de los desechos disponibles. El acabado de esta máquina estaba inevitablemente dictado por los materiales que elegí utilizar. Personalmente, aprecio la estética de los robots basura, pero, de nuevo, lo construí;) Este proyecto es un trabajo de amor y un trabajo en progreso, por lo que hay algunas cosas aún sin terminar; por favor, disculpe algunas de las inconsistencias en las fotos, ya que se tomaron en diferentes momentos a lo largo del proyecto. Basta de la charla universitaria y de las cosas buenas: las especificaciones de la máquina: Materiales: acero y aluminio reciclados. Viaje total (x, y, z): 60 " x 60 "x 5" Motores: montaje Nema23 de doble eje paso a paso de 425 oz. enrutador / eje: enrutador Porter Cable 690 (pinzas de 1/2 "- 1/8") o enrutador de moldura de 1/4 ". Electrónica: Xylotex XS-3525 / 8S-3 Software: Mach3 (controlador), varios software CAD / CAM para la creación de objetos, trayectorias de herramientas y código G. La mesa está engranada, accionada por manivela con tornillos de elevación cuádruple y capacidad de 1000 lb - y es movible también. Es exagerado, pero hace que el ajuste de altura Z sea un sueño. En el futuro, este podría convertirse en el eje Z si se necesita más movimiento.

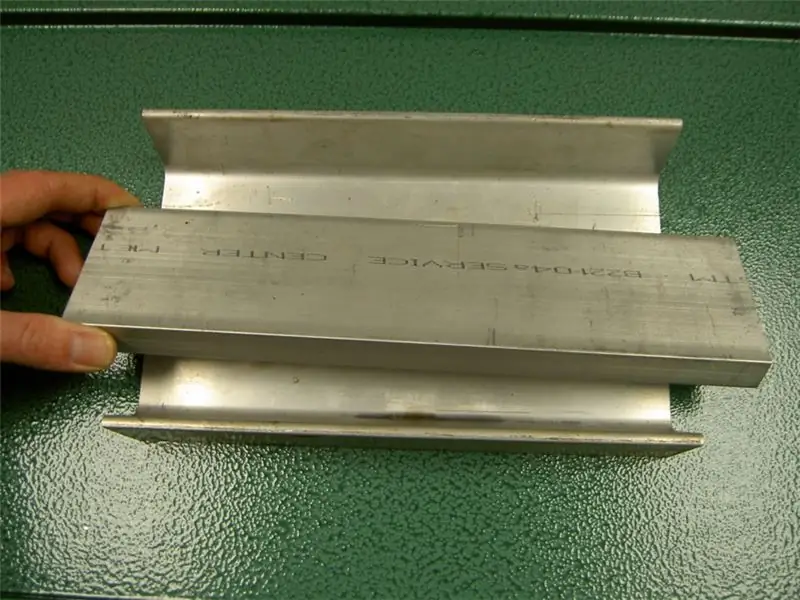

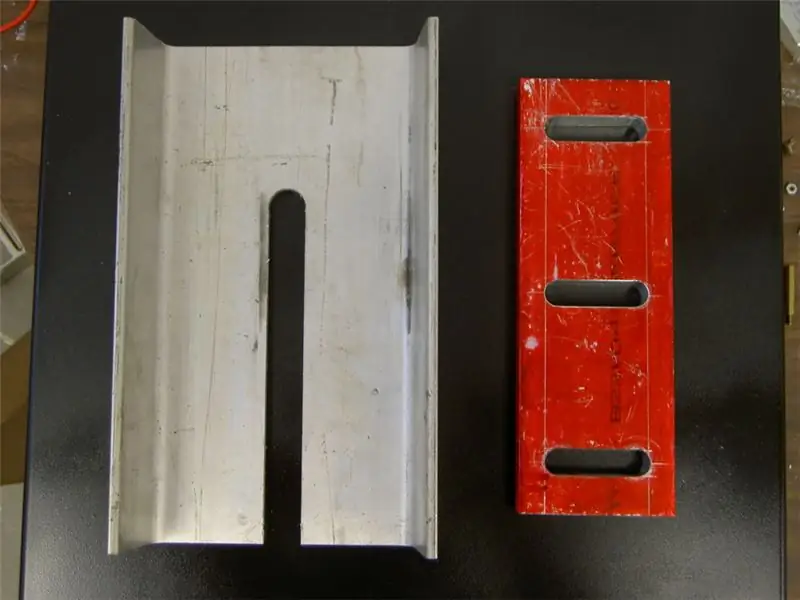

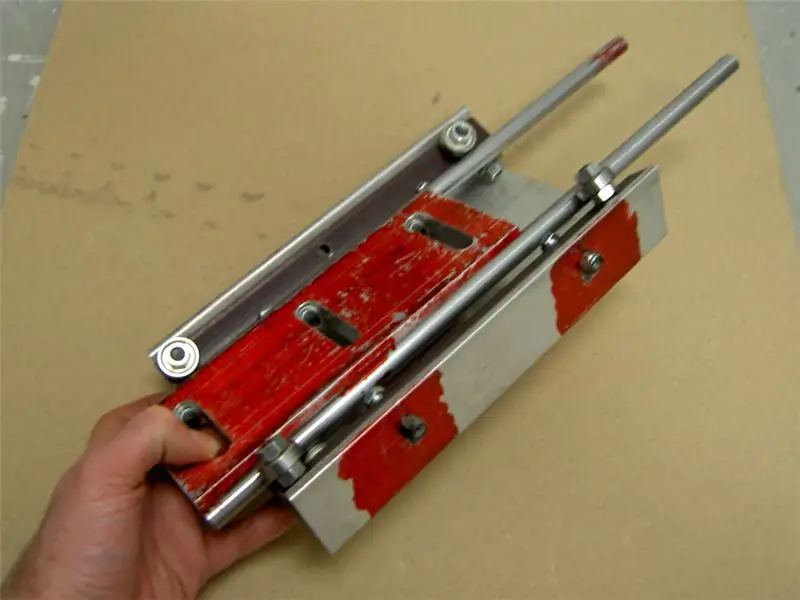

Paso 1: El eje Z (arriba y abajo)

Este paso muestra la progresión del eje Z: este fue el ensamblaje más complejo y lento de fabricar.

Paso 2: Los ejes X e Y se unen: el marco toma forma

Aquí es donde la máquina realmente comienza a tomar forma.

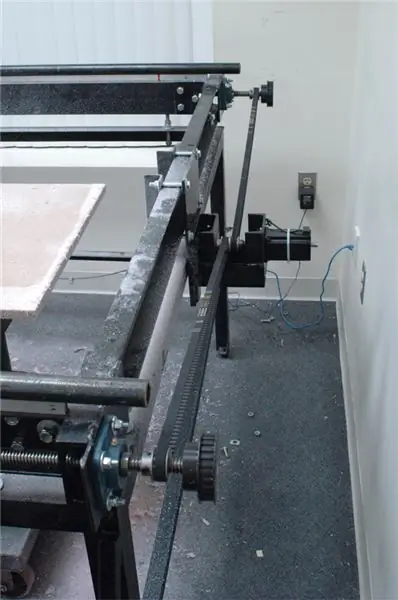

Paso 3: El tren motriz del eje Y

Me gusta mucho el diseño de tornillo de avance doble: nos ha dado mucha flexibilidad tener una mesa móvil debajo de la máquina. Los diseños de tornillos de un solo paso generalmente tienen el tornillo corriendo por el medio de la máquina con una superficie de corte fija arriba. Esto limita la profundidad del eje Z a la altura fija de la mesa.

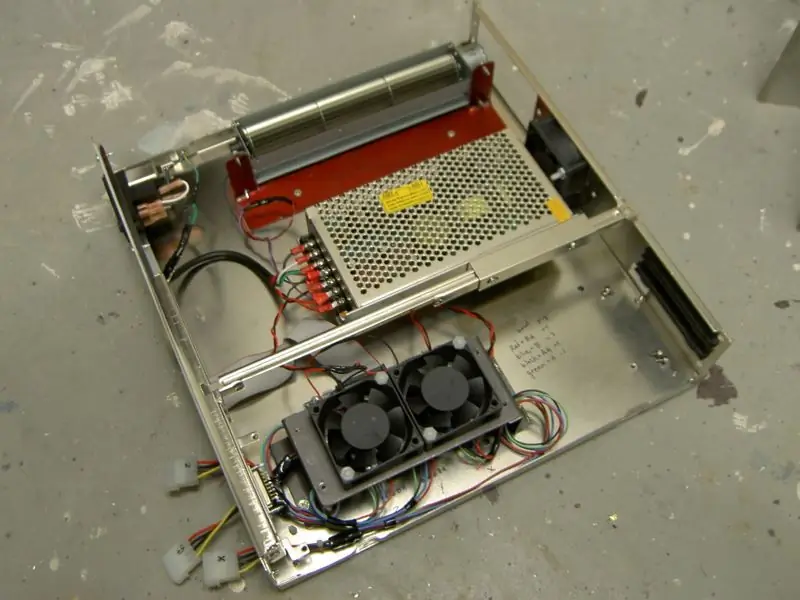

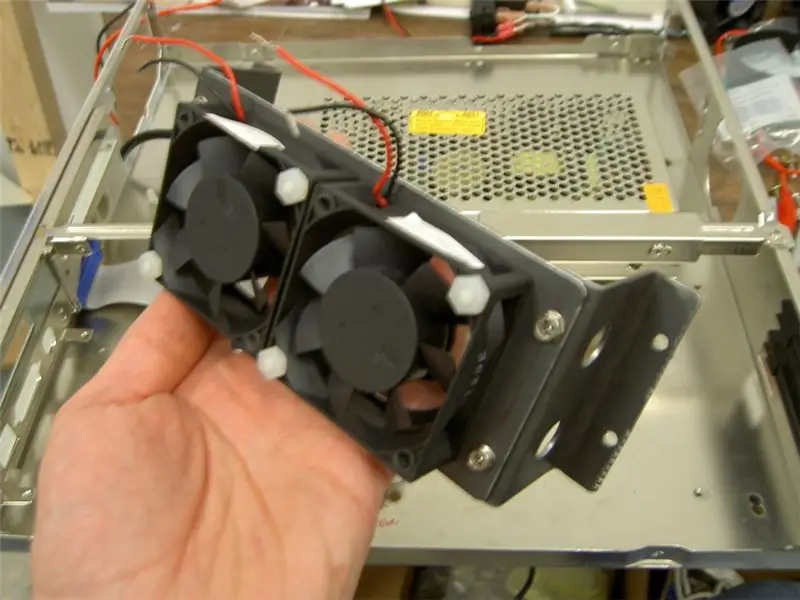

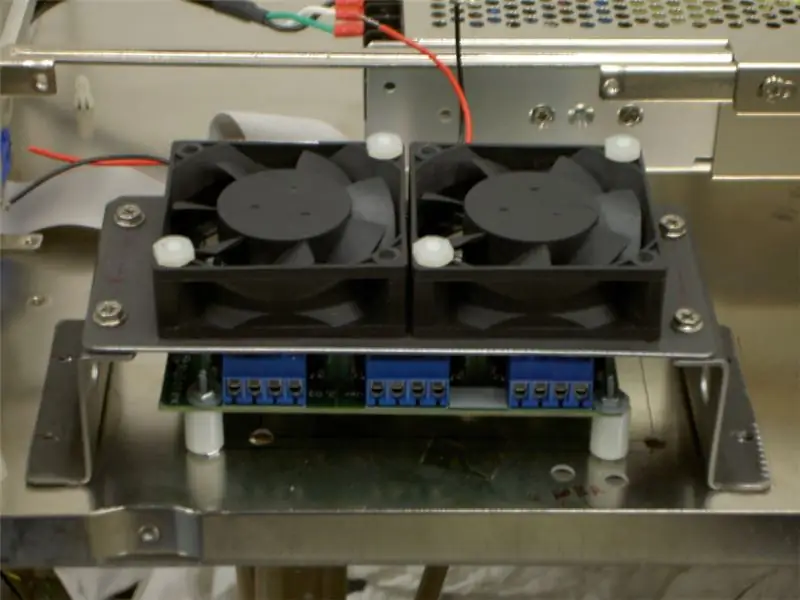

Paso 4: La placa del controlador y la caja: enfriamiento excesivo

Esta caja tiene demasiados fans. En ese momento no estaba seguro de qué tan caliente iba a funcionar, así que decidí equivocarme por el lado de la exageración: creo que 4 ventiladores es suficiente. Con la excepción de la placa de controlador xylotex y la fuente de alimentación, todo en este conjunto fue fabricado o de una fuente reciclada.

Paso 5: El primer proyecto fuera de la máquina

Este fue el primer proyecto 2D que salió de la máquina: se sienta como un trofeo al lado de nuestra computadora controladora.

Puedes ver un video que se está cortando aquí. También se puede ver el primer corte 3D aquí.

Recomendado:

Brazo de robot de bricolaje de 6 ejes (con motores paso a paso): 9 pasos (con imágenes)

Brazo de robot DIY de 6 ejes (con motores paso a paso): Después de más de un año de estudios, prototipos y varios fallos logré construir un robot de hierro / aluminio con 6 grados de libertad controlado por motores paso a paso, la parte más difícil fue el diseño porque Quería lograr 3 objetivos fundamentales

DigiLevel: un nivel digital con dos ejes: 13 pasos (con imágenes)

DigiLevel: un nivel digital con dos ejes: la inspiración para este instructivo es el nivel de burbuja digital DIY que se encuentra aquí por GreatScottLab. Me gustó este diseño, pero quería una pantalla más grande con una interfaz más gráfica. También quería mejores opciones de montaje para la electrónica en el cas

Mecanizado de volteo en el enrutador CNC DMS: 5 pasos (con imágenes)

Mecanizado de volteo en el enrutador CNC DMS: después de pensar en el potencial del mecanizado de volteo de 3 ejes, decidí construir una pintura en relieve tridimensional con madera laminada. Esta pieza sería visible desde cualquier lado, y aunque los dos lados estarían relacionados entre sí

Agregue un tacómetro óptico basado en Arduino a un enrutador CNC: 34 pasos (con imágenes)

Agregue un tacómetro óptico basado en Arduino a un enrutador CNC: construya un indicador óptico de RPM para su enrutador CNC con un Arduino Nano, un sensor de fotodiodo IR LED / IR y una pantalla OLED por menos de $ 30. Me inspiré en Measure RPM - Instructable del tacómetro óptico de eletro18 y quería agregar un tacómetro

Enrutador doméstico inalámbrico con medidor de utilización analógica: 5 pasos (con imágenes)

Enrutador doméstico inalámbrico con medidor de utilización analógica: Crecí en y alrededor de barcos haciendo telares de cableado y paneles de control, y tengo una colección de medidores & diales que normalmente se encontrarían conectados a pequeños motores diesel marinos. Hoy trabajo como diseñador construyendo interfaces para redes