Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

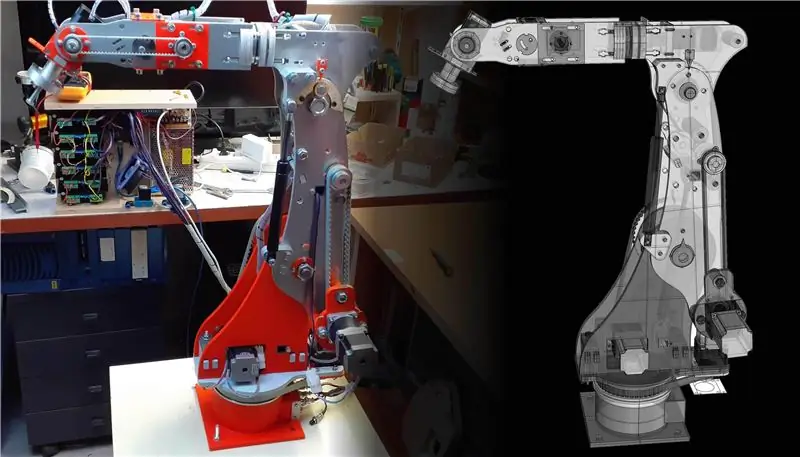

Después de más de un año de estudios, prototipos y varios fallos logré construir un robot de hierro / aluminio con 6 grados de libertad controlado por motores paso a paso.

La parte más difícil fue el diseño porque quería lograr 3 objetivos fundamentales:

- Coste de realización reducido

- Fácil montaje incluso con poco equipamiento

- Buena precisión al moverse

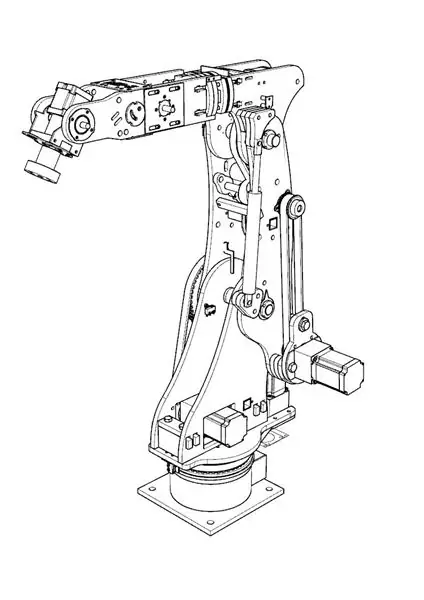

Diseñé el modelo 3D con Rhino varias veces hasta (en mi opinión) un buen compromiso que cumple con los 3 requisitos.

No soy ingeniero y antes de este proyecto no tenía ninguna experiencia en robótica, por lo que una persona con más experiencia que yo podría encontrar fallas de diseño en lo que hice, pero aún puedo decir que estoy satisfecho con el resultado final que logré.

Suministros

para más información visite mi blog personal

Paso 1: Diseño CAD

Antes de llegar al modelo final, diseñé al menos 8 prototipos diferentes con diferentes sistemas de transmisión, pero ninguno pudo satisfacer los 3 requisitos descritos anteriormente.

Juntando las soluciones mecánicas de todos los prototipos realizados (y también aceptando algunos compromisos) salió el modelo final. No conté las horas que pasé frente al CAD pero les puedo asegurar que fueron muchas.

Un aspecto a tener en cuenta en la etapa de diseño es que incluso un solo gramo agregado al final de la muñeca del robot se multiplica a expensas de la resistencia al par de los motores en la base y por lo tanto se agrega más peso y más motores Debe calcularse para soportar el esfuerzo.

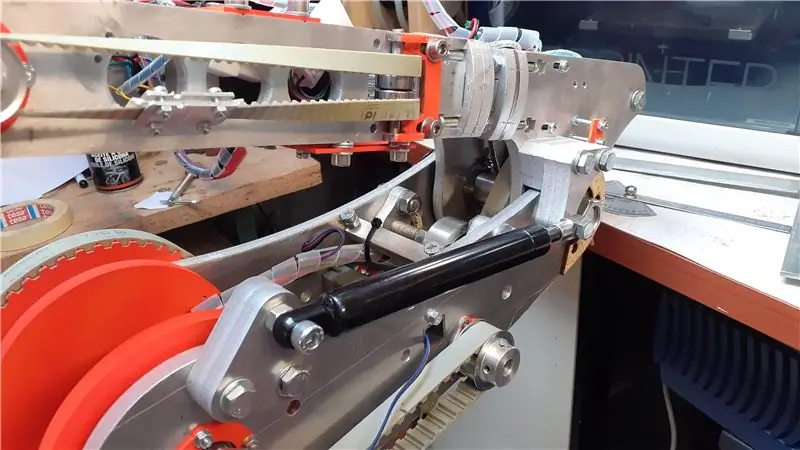

Para "ayudar" a los motores a resistir la tensión, apliqué pistones de gas de 250N y 150N.

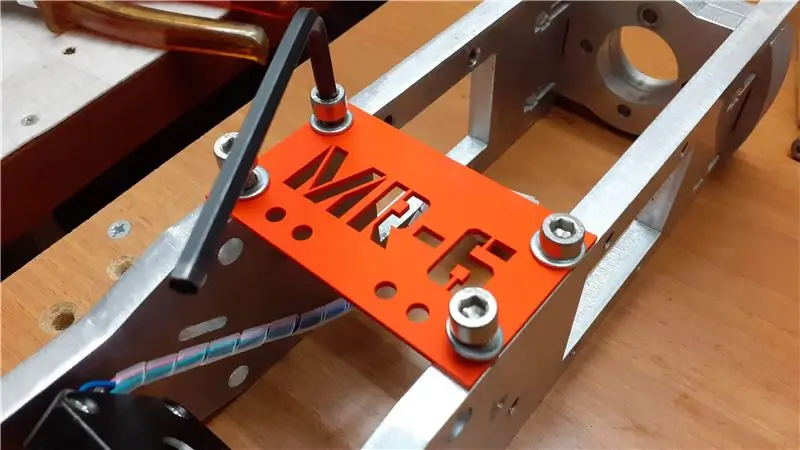

Pensé en reducir costos creando el robot con planchas de hierro cortadas con láser (C40) y aluminio con espesores que van desde 2, 3, 5, 10 mm; El corte por láser es mucho más económico que el fresado de metales en 3D.

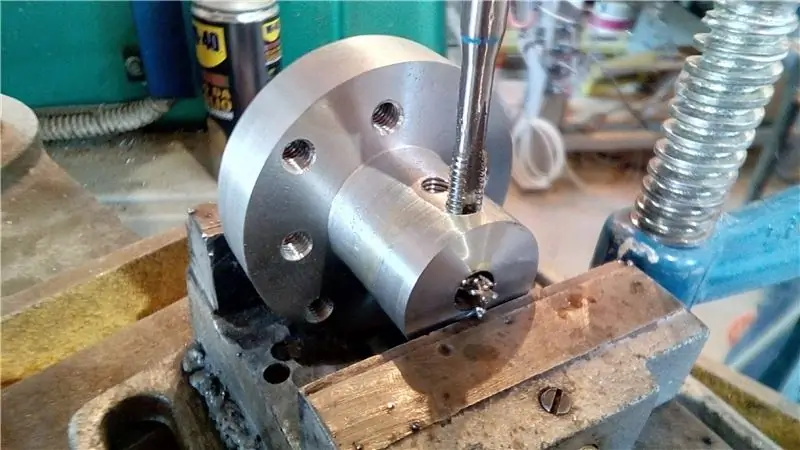

Después de diseñar cada componente individual, hice las formas de las piezas en.dxf y las envié al centro de corte. Todos los demás componentes los hice yo mismo en el torno.

Paso 2: preparación y montaje

Finalmente es hora de ensuciarme las manos (eso es lo que mejor hago) …

La fase de construcción ha quitado muchas horas de trabajo para la preparación de las piezas, el limado manual de los agujeros, las juntas, las roscas y el torneado de los bujes. El hecho de haber diseñado cada componente para poder trabajar con unas pocas herramientas de trabajo me ha llevado a no tener grandes sorpresas o problemas mecánicos.

Lo más importante es no apresurarse a terminar las cosas sino ser escrupuloso y seguir cada línea del proyecto, improvisar en esta etapa nunca da buenos resultados.

Reconocer los asientos de los cojinetes es extremadamente importante porque cada junta descansa sobre ellos e incluso un pequeño juego de un pequeño porcentaje podría comprometer el éxito del proyecto.

Me encontré teniendo que rehacer los pasadores porque con el torno había quitado unos 5 centavos más pequeño que el orificio del cojinete y cuando intenté montarlo el juego era monstruosamente obvio.

Las herramientas que utilicé para preparar todas las piezas son:

- taladro de banco

- amoladora / dremel

- piedra de amolar

- archivo manual

- torno

- Llaves inglesas

Entiendo que no todo el mundo puede tener un torno en casa y en este caso será necesario encargar las piezas a un centro especializado.

Había diseñado las piezas para ser cortadas con láser con las juntas algo más abundantes para poder perfeccionarlas a mano porque el láser, por muy preciso que sea, genera un corte cónico y es fundamental tenerlo en cuenta.

Trabajando con la lima a mano cada junta que hice con el fin de generar un acoplamiento muy preciso entre las piezas.

Incluso los orificios en los asientos de los cojinetes los hice más pequeños y luego los escaré a mano con la dremel y mucha (pero realmente mucha) paciencia.

Todos los hilos los hice a mano en la taladradora porque se obtiene la máxima perpendicularidad entre el instrumento y la pieza. Tras preparar cada pieza ha llegado el tan esperado momento de la verdad, el montaje de todo el robot. Me sorprendió descubrir que cada pieza encajaba exactamente en la otra con las tolerancias adecuadas.

¡El robot ahora está todo ensamblado

Antes que nada, preferí hacer algunas pruebas de movimiento para asegurarme de que los motores han sido correctamente diseñados, si encuentro algún problema con los motores, especialmente su par de apriete, me veré obligado a rehacer buena parte del proyecto.

Entonces, después de montar también los 6 motores, llevé el robot pesado al laboratorio del ático para someterlo a las primeras pruebas.

Paso 3: Primeras pruebas de movimiento

Luego de completar la parte mecánica del robot monté rápidamente la electrónica y conecté solo los cables de los 6 motores, los resultados de las pruebas fueron muy positivos, las juntas se mueven bien y en los ángulos preestablecidos descubrí un par de problemas de fácil solución.

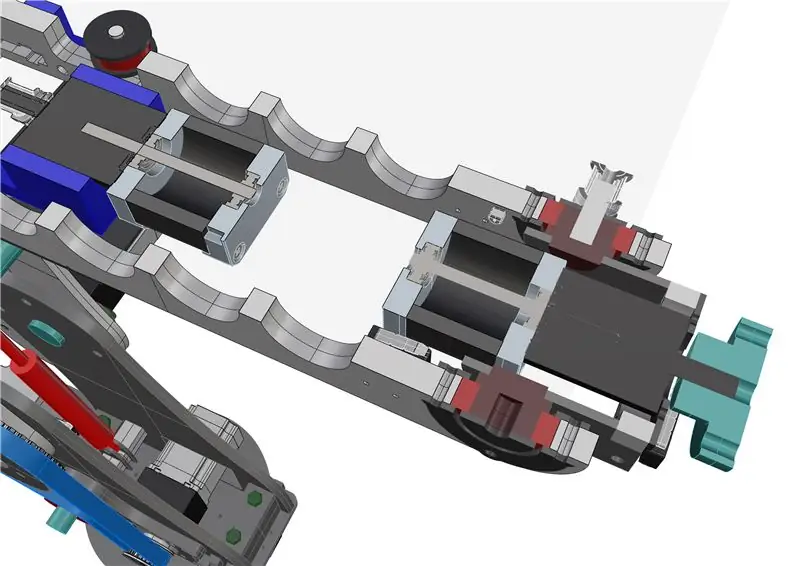

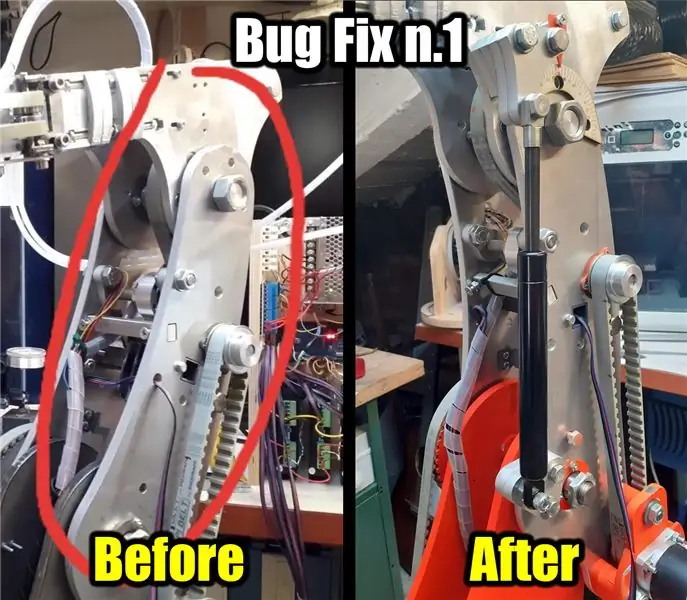

El primer problema se refiere a la articulación núm. 3 que, en la extensión máxima, sobrecargó demasiado la cinta y, a veces, provocó la pérdida de pasos. La solución a este problema me ha llevado a varios argumentos que veremos en el siguiente paso.

El segundo problema se refiere a la articulación núm. 4, la solución de la torsión de la correa no fue demasiado confiable y generó problemas. Mientras tanto las partes de hierro del robot comenzaban a hacer pequeños puntos de óxido así que con la oportunidad de solucionar los problemas también aproveché para pintarlo.

Paso 4: pintura y reensamblaje

No me gusta especialmente la fase de pintura pero en este caso me veo obligada a hacerlo porque me encanta aún menos.

Sobre la plancha pongo primero una imprimación que sirve de fondo para la pintura roja fluo.

Paso 5: corrección de errores N.1

Después de los resultados de la prueba tuve que hacer algunos cambios para mejorar la precisión del robot. La primera modificación se refiere a la articulación # 3 en particular cuando estaba en la condición más desfavorable ejercía una tracción excesiva de la correa y, en consecuencia, el motor estaba siempre bajo estrés. La solución fue ayudar aplicando una fuerza contraria al sentido de giro.

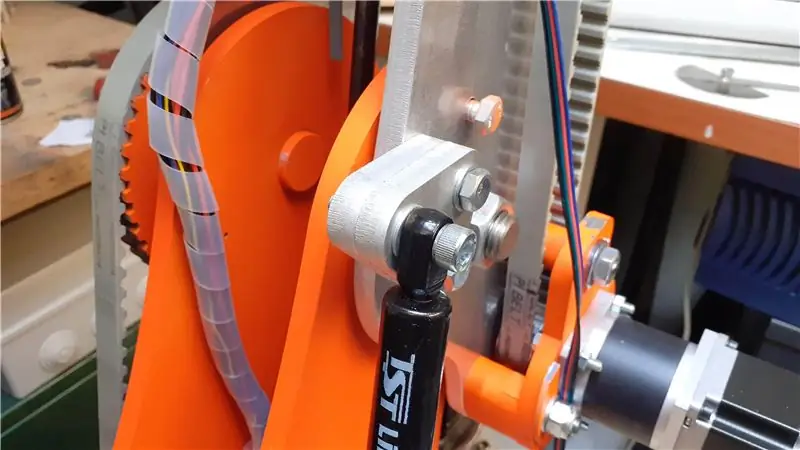

Pasé noches enteras pensando en cuál podría ser la mejor solución sin tener que volver a hacer todo. Inicialmente pensé en aplicar un resorte de torsión grande, pero al buscar en línea no encontré nada satisfactorio, así que opté por un pistón de gas (como ya había diseñado para la junta n. ° 2), pero aún tenía que decidir dónde colocarlo porque no tenía suficiente espacio.

Renunciando un poco a la estética, decidí que el mejor lugar para colocar el pistón era en el lateral.

Hice los cálculos sobre la potencia necesaria del pistón considerando el punto donde tenía que ejercer la fuerza y luego encargué en ebay un pistón 150 N largo 340 mm luego diseñé los nuevos soportes para poder fijarlo.

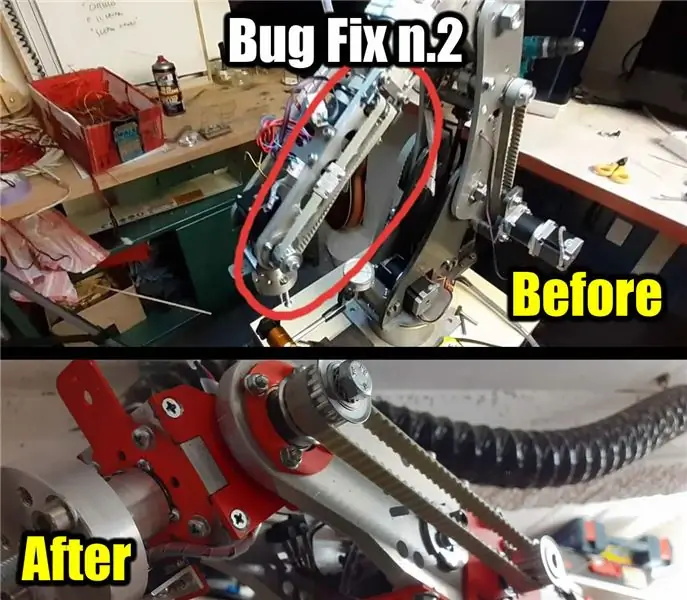

Paso 6: corrección de errores N.2

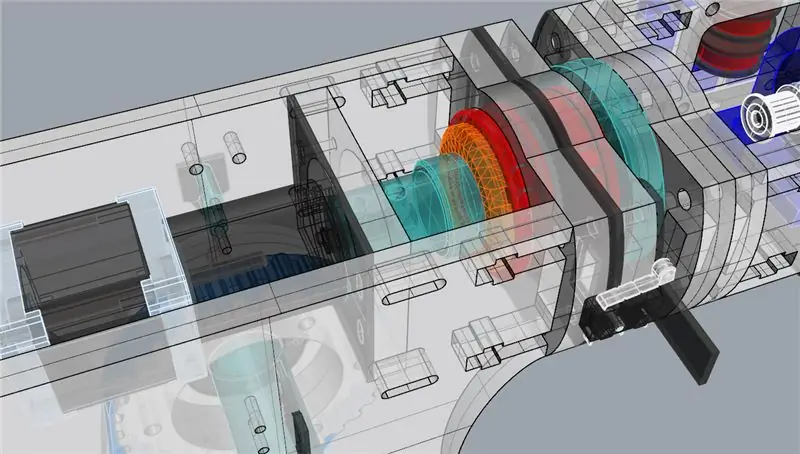

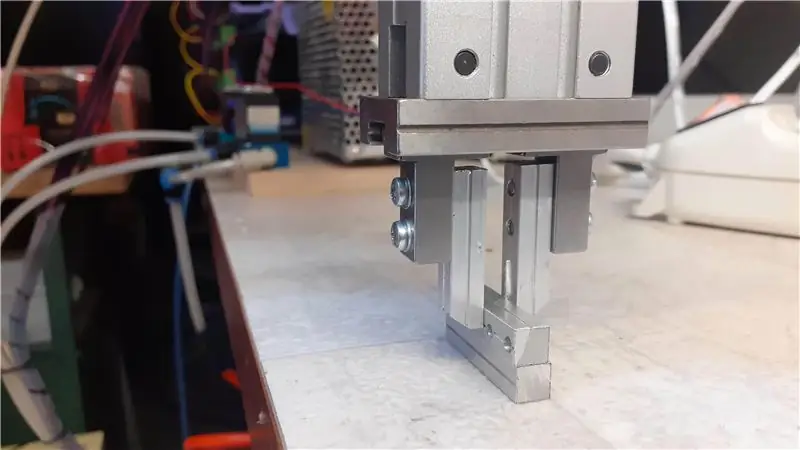

El segundo cambio se refiere a la articulación núm. 4 donde inicialmente había planeado la transmisión con la correa torcida pero me di cuenta de que los espacios se reducían y la correa no funcionaba tan bien como esperaba.

Decidí rehacer completamente toda la articulación diseñando los hombros para recibir el motor en una dirección paralela con respecto a ellos. Con esta nueva modificación ahora la correa funciona correctamente y también es más fácil tensarla porque he diseñado un sistema de llave para tensar fácilmente la correa.

Paso 7: Electrónica

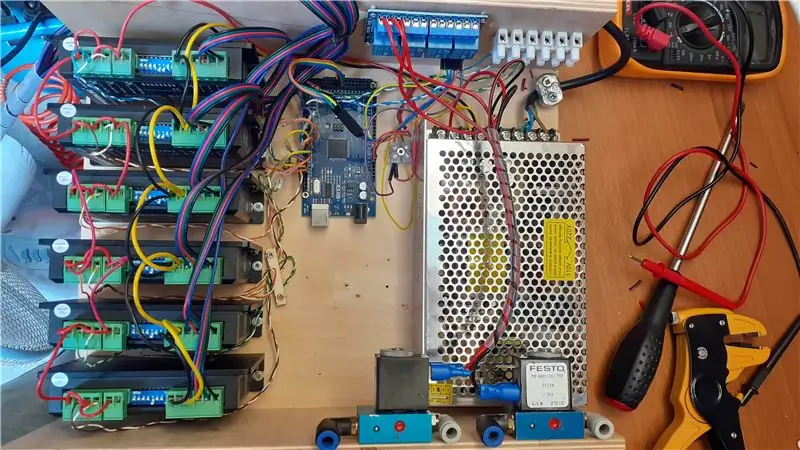

La electrónica de control del motor es la misma que se utiliza para un CNC clásico de 3 ejes con la diferencia de que hay 3 drivers más y 3 motores más para gestionar. Toda la lógica de control de los ejes la calcula la aplicación, la electrónica tiene la única tarea de recibir instrucciones sobre cuántos grados deberán girar los motores para que la articulación no alcance la posición deseada.

Las partes que componen la electrónica son:

- Arduino Mega

- norte. 6 conductores DM542T

- norte. 4 Relè

- norte. 1 fuente de alimentación de 24 V

- norte. 2 electroválvulas (para la pinza neumática)

En Arduino cargué el boceto que trata de administrar simultáneamente los movimientos de los motores como aceleración, desaceleración, velocidad, pasos y límites máximos y está programado para recibir comandos a ejecutar vía serial (USB).

En comparación con los controladores de movimiento profesionales que pueden costar hasta varios miles de euros, Arduino, a su manera, se defiende demasiado obviamente de operaciones demasiado complejas que no es capaz de administrar, como por ejemplo el multiproceso, útil especialmente cuando tienes que administrar varios motores simultáneamente..

Paso 8: Consideraciones sobre el software

Cada robot tiene su propia forma y diferentes ángulos de movimiento y la cinemática es diferente para cada uno de ellos. En el momento de ejecutar las pruebas, estoy usando el software de Chris Annin (www.anninrobotics.com) pero las matemáticas escritas para su robot no encajan perfectamente con las mías, de hecho, algunas áreas del área de trabajo no puedo alcanzar. ellos porque los cálculos de las esquinas no están completos.

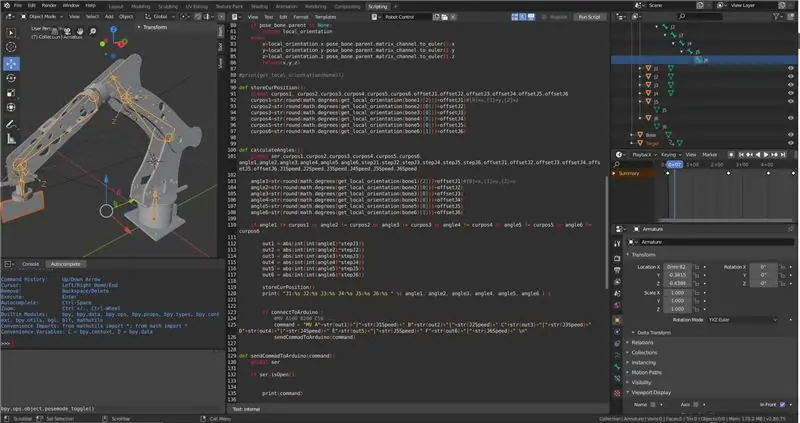

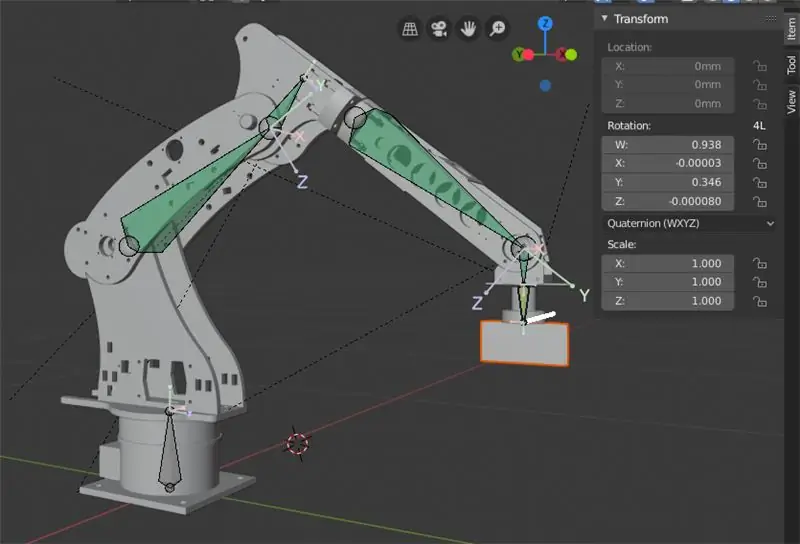

El software de Annin está bien ahora para experimentar, pero tendré que empezar a pensar en escribir mi propio software que se ajuste al 100% a la física de mi robot. Ya comencé a hacer algunas pruebas usando Blender y escribiendo la parte de Python del controlador de movimiento y parece una buena solución, hay algunos aspectos por desarrollar pero este combo (Blender + Ptyhon) es muy fácil de implementar, especialmente es fácil para planificar y simular movimientos sin tener el robot frente a ti.

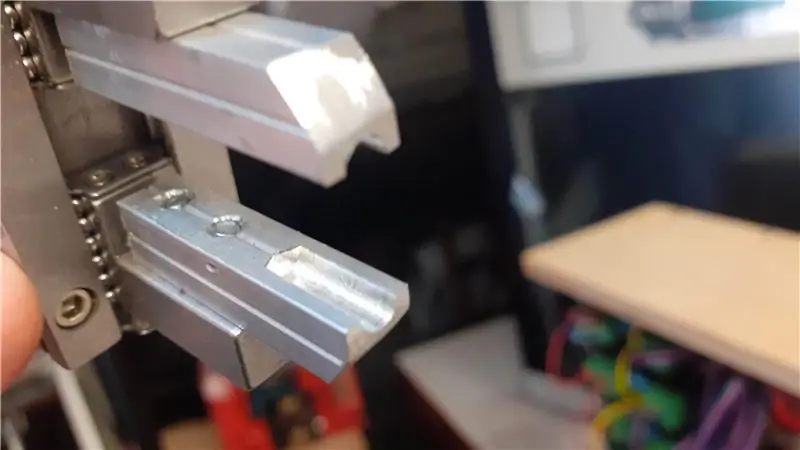

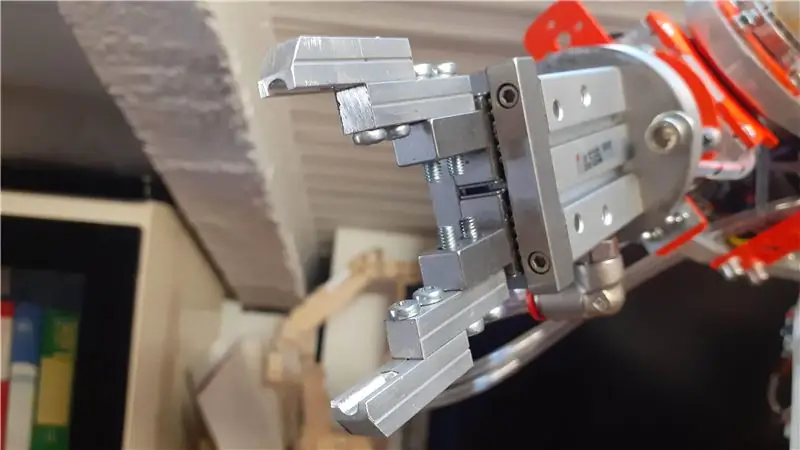

Paso 9: abrazadera neumática

Para poder llevar objetos al robot lo he equipado con una pinza neumática.

Personalmente no me gustan las tenazas con servos, no me dan mucha confianza en el sello así que pensé que una tenaza neumática ajustando específicamente la presión podría satisfacer todas las necesidades.

Con perfiles cuadrados de aluminio modifiqué la abrazadera para que pueda llevar tanto objetos pequeños como grandes.

Más tarde, cuando tenga tiempo, reuniré toda la información sobre el proyecto para poder descargarlo.

Espero que hayas disfrutado de este instructivo.

Recomendado:

Brazo robótico 3D con motores paso a paso controlados por Bluetooth: 12 pasos

Brazo robótico 3D con motores paso a paso controlados por Bluetooth: En este tutorial veremos cómo hacer un brazo robótico 3D, con motores paso a paso 28byj-48, un servomotor y piezas impresas en 3D. La placa de circuito impreso, el código fuente, el diagrama eléctrico, el código fuente y mucha información se incluyen en mi sitio web

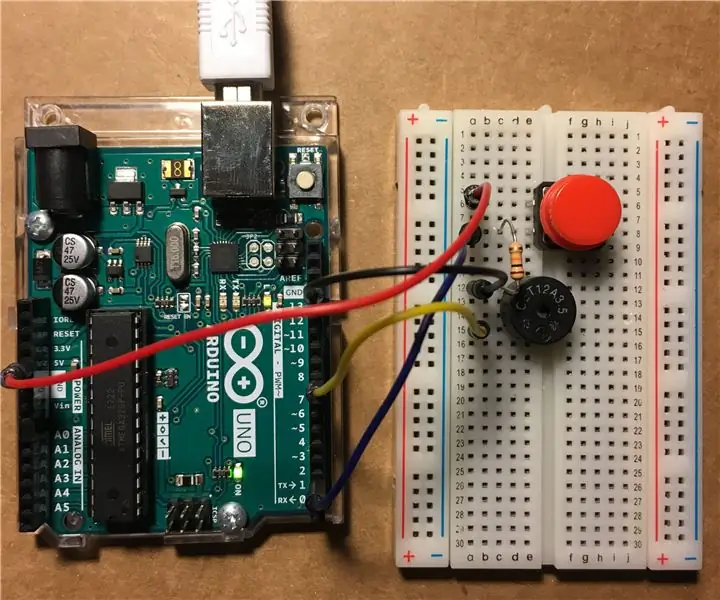

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): 9 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): En uno de mis Instructables anteriores, le mostré cómo controlar un motor paso a paso usando un motor paso a paso sin un microcontrolador. Fue un proyecto rápido y divertido, pero vino con dos problemas que se resolverán en este Instructable. Entonces, ingenio

Modelo de locomotora controlada por motor paso a paso - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Locomotora modelo controlada por motor paso a paso | Motor paso a paso como codificador rotatorio: en uno de los Instructables anteriores, aprendimos cómo usar un motor paso a paso como codificador rotatorio. En este proyecto, ahora usaremos ese motor paso a paso convertido en codificador rotatorio para controlar un modelo de locomotora usando un microcontrolador Arduino. Entonces, sin fu

Motor paso a paso controlado por motor - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso | Motor paso a paso como codificador rotatorio: ¿Tiene un par de motores paso a paso por ahí y quiere hacer algo? En este Instructable, usemos un motor paso a paso como codificador rotatorio para controlar la posición de otro motor paso a paso usando un microcontrolador Arduino. Así que sin más preámbulos, vamos a

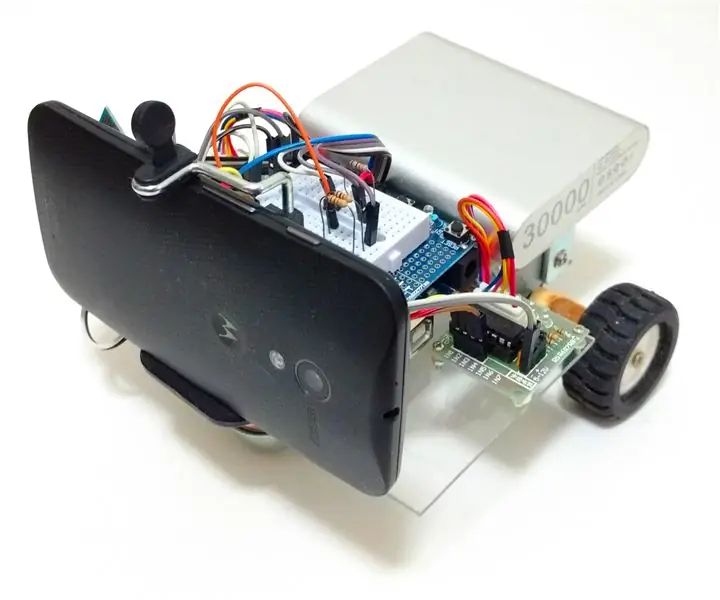

Robot FPV Rover controlado por Wi-Fi (con Arduino, ESP8266 y motores paso a paso): 11 pasos (con imágenes)

Robot FPV Rover controlado por Wi-Fi (con Arduino, ESP8266 y motores paso a paso): este instructivo muestra cómo diseñar un rover robótico de dos ruedas controlado remotamente a través de una red wi-fi, usando un Arduino Uno conectado a un módulo Wi-Fi ESP8266 y dos motores paso a paso. El robot se puede controlar desde un navegador de Internet ordinario