Tabla de contenido:

- Suministros

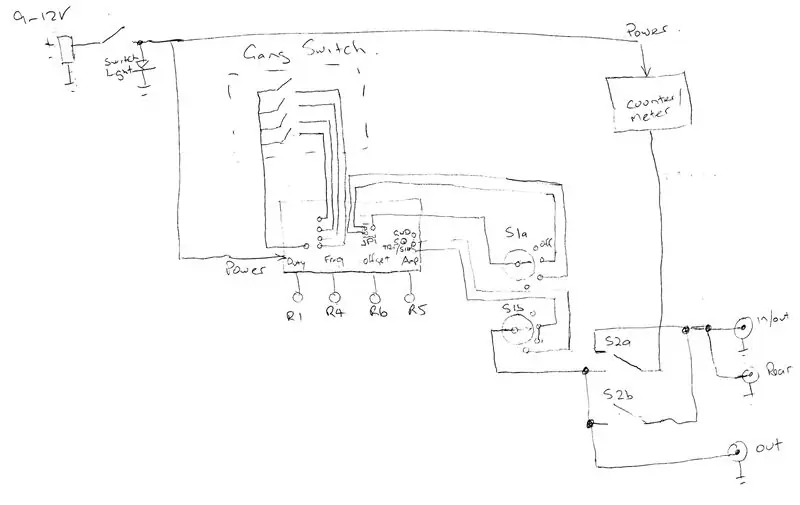

- Paso 1: cómo se juntan todas las piezas

- Paso 2: ¡No todos los kits de mostrador son iguales

- Paso 3: construya el generador de señales

- Paso 4: diseñe el panel frontal

- Paso 5: Comience a montar y ensamblar el hardware

- Paso 6: cableado todo

- Paso 7: Encenderlo

- Paso 8: Construcción inicial y cuándo las cosas no salen ¿Cómo lo planeas (Blooper Reel)?

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Construya este sencillo generador de señales de barrido a partir de kits disponibles.

Si hubiera echado un vistazo a mi último instructable (Hacer paneles frontales de aspecto profesional), podría haber eludido en lo que estaba trabajando en ese momento, que era un generador de señales. Quería un generador de señales donde pudiera barrer las frecuencias con relativa facilidad (no solo configurar y olvidar). Como no pude encontrar nada barato, decidí armar uno yo mismo y usar kits como base.

El corazón del proyecto es un kit generador de señales que es fácil de conseguir en Ebay, Amazon, etc. Es fácil de construir y personalizable. Hay cuatro rangos de frecuencia (5-50Hz, 50-500Hz, 500Hz-20Khz y 20KHz-400KHz), tres tipos de salida (Cuadrado, Triángulo y Sinusoidal).

El contador es otro kit y cuenta desde 1Hz-75MHz con rango automático y resolución de 4 o 5 dígitos.

Un par de notas:

1. No diseñé estos kits, solo los construí como parte del proyecto. Están disponibles a través de la mayoría de los puntos de venta en línea (Ebay, etc.). Dicho esto, si tienes problemas con las piezas, la construcción, etc., no sirve de nada que me contactes al respecto. Póngase en contacto con el vendedor al que se lo compró. Sin embargo, estoy feliz de intentar responder preguntas en relación con cómo las he usado en esta compilación en particular.

2. El kit de contador de frecuencia, aunque dice que contará de 1Hz a 75MHz, no encontré ese caso. Cuanto más lenta se vuelve la frecuencia, más lenta y mayor es el margen de error. Si alguien conoce un kit de mostrador mejor, me alegra saberlo. Tal como estaba, este fue el mejor que se me ocurrió que leerá valores de frecuencia más bajos (Sub KHz)

Suministros

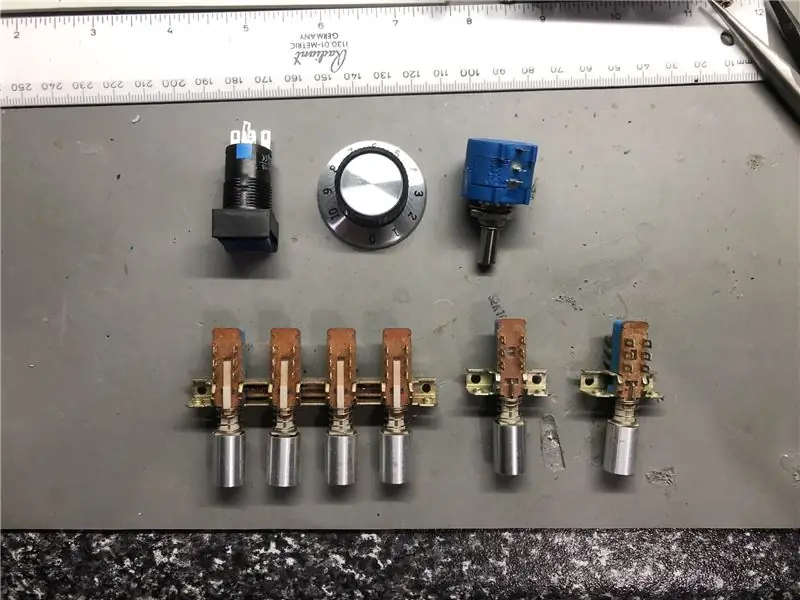

Kit generador de frecuencia ICL8038 5Hz - 400KHz (fuera de eBay) alrededor de $ 12-13

Kit contador de frecuencia de 1Hz-75KHz (fuera de eBay) alrededor de $ 12-13

Interruptor de encendido / apagado LED (puede usar el que desee)

Interruptores 4 Gang Push (generalmente vienen como DPDT; esto puede ser difícil de rastrear). Podría usar un interruptor giratorio si no puede encontrar uno.

1 interruptor pulsador DPDT (tenía sencillos del interruptor de pandillas correspondiente)

4 potenciómetros (2 a 5 KB, 1 a 50 KB) (utilicé un potenciómetro de precisión multivuelta de 50 KB para el ajuste de frecuencia)

3 conectores de montaje en panel BNC

Conector de montaje en panel de CC

1x perilla grande (para adaptarse a una olla de 50 mm)

Conectores y enchufes de separación de PCB macho / hembra (varios tamaños)

Conector de separación de PCB macho de ángulo recto

Separadores de latón (varios tamaños)

Caja de instrumentos (la parte más cara del proyecto). alrededor de $ 25

Papel blanco y transparente para inyección de tinta

Opcional:

1 conector de CC de 5,5 mm (placa del generador de señal)

Conector CC de 1 x 4 mm (tablero del medidor)

Debido a que ya tengo muchas de estas cosas, el costo fue de aproximadamente $ 50 (2 kits más un estuche), pero puede ser más alto si no tiene conectores, separadores, perillas, interruptores, etc.

Paso 1: cómo se juntan todas las piezas

Básicamente es solo un kit generador de señal con un contador de frecuencia conectado a la salida. Sin embargo, agregué algunas prácticas combinaciones de conmutación.

Hay 3 conectores BNC:

Uno para la salida principal (que siempre está en circuito a menos que cambie el interruptor de medida a externo), un BNC para medición int / ext usando el medidor interno para una fuente externa y un BNC en el panel trasero que está conectado a lo anterior (Por lo que puede conectarse a través del panel frontal o posterior).

El interruptor int / ext se usa para cambiar una señal al medidor interno. Si está en la posición interna (adentro), la señal del generador va al medidor y a todos los conectores BNC. Con esta configuración puede conectar cualquier equipo de medición externo (contador de frecuencia, osciloscopio en paralelo con la salida de señal principal). Si el interruptor está en la posición ext (out), desconecta la salida principal y los BNC del panel posterior e int / ext están conectados al medidor interno. Entonces puede alimentar una señal externa y usar el medidor interno para medirla.

El interruptor de tipo de señal es un interruptor giratorio que básicamente cambia entre Tri / Sine en las dos primeras posiciones. El interruptor opuesto conecta la señal tri / sinusoidal a la salida. En la posición tres, S1a no se usa y solo cambia entre las salidas squ y tri / sinusoidal a la salida principal.

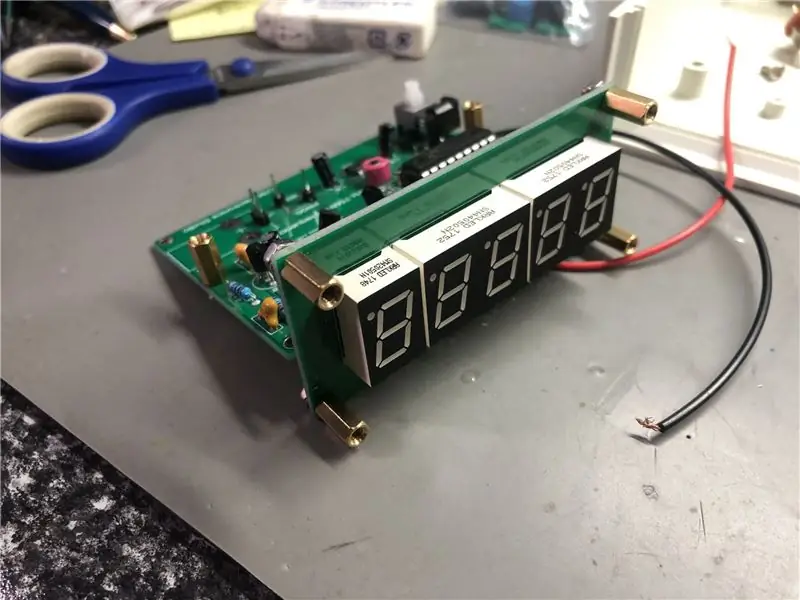

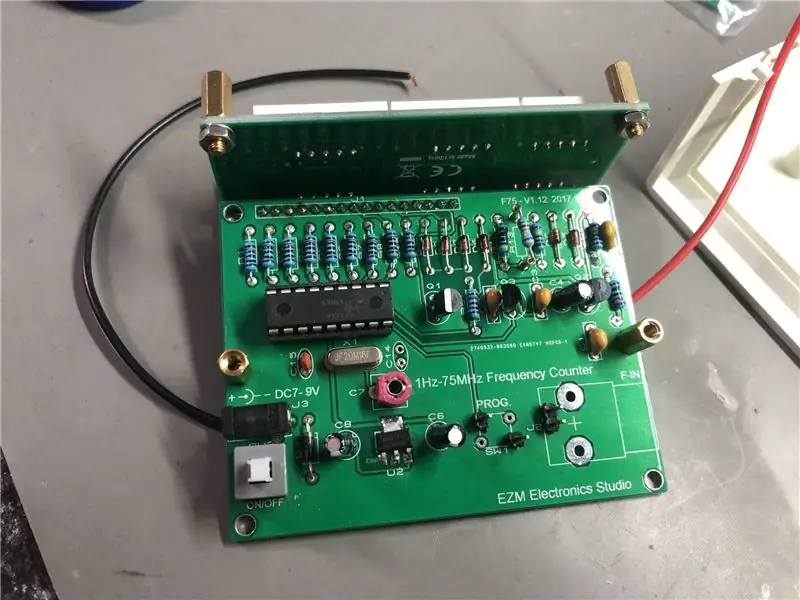

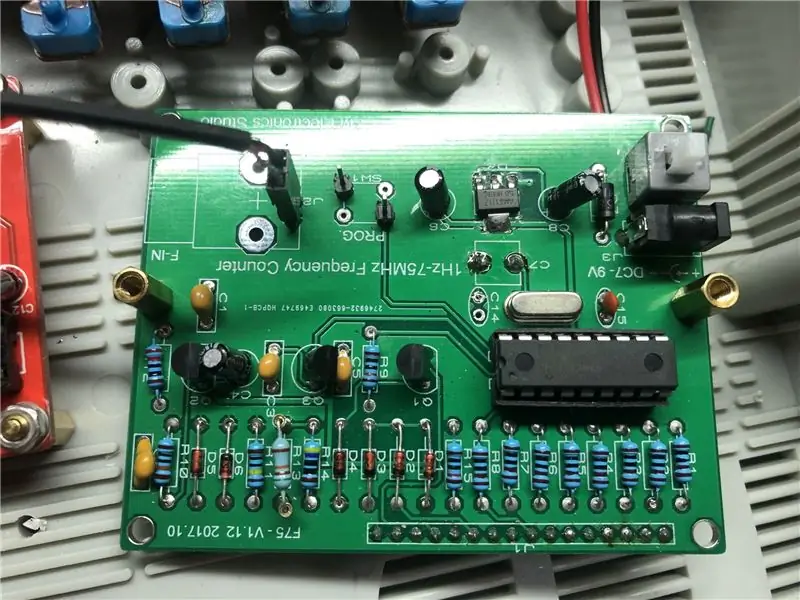

Paso 2: ¡No todos los kits de mostrador son iguales

Antes de salir y gastar dinero en uno de estos equipos contadores de frecuencia, no todos son iguales. Esencial lo que quieres es un kit que mida frecuencias más bajas. Muchos de los módulos listos para usar solo miden 1MHz o más. También hay algunos kits que se ven similares, pero el código del chip principal no es correcto con respecto al diseño original. Es por eso que elegí este kit en particular, ya que es el único que incluso parecía funcionar correctamente.

Desde el sitio de vendedores, las especificaciones son las siguientes:

- 1 Hz-75 MHz

- Resolución de cuatro o 5 dígitos según la frecuencia que se mida (es decir, x. KHz, x.xxx MHz, xx.xx MHz)

- Resolución 1Hz (máx.)

- Sensibilidad de entrada <20mV @ 1Hz-100KHz, 35mV @ 20MHz, 75mV @ 50MHz

- Voltaje de entrada 7-9V (funciona con 12V sin preocupaciones)

Construya el kit de mostrador según las instrucciones del vendedor con las siguientes modificaciones:

- Utilice separadores de conectores de PCB para enchufar y conectar más fácilmente más tarde

- El interruptor de encendido / apagado es opcional y puede vincularlo si lo desea o instalarlo (tiene el interruptor allí, ¿por qué no)?

- Monte la tapa variable roja en la parte inferior de la placa (en la foto, está montada según la construcción recomendada, pero le di la vuelta a la placa). Cambié su posición y lo verán en fotos posteriores.

- Utilice un conector en línea de ángulo recto en lugar del recto suministrado para montar lateralmente la pantalla LED. De esa manera, puede sobresalir en la carcasa y no en todos los controles inferiores.

- Aparentemente, C14 no se usa (creo que depende del rango de límite variable que se suministre y de establecer la precisión de los medidores). Personalmente, no creo que importe ya que el límite variable no agrega mucha calibración incluso agregando una pequeña cantidad de capacitancia adicional en C14.

- El límite variable suministrado (rojo 5-20pf) era basura y necesitaba ser reemplazado. Terminé comprando una mezcla de diferentes tapas (50 o más) de varios valores, ya que la mayoría de los kits parecen ser basura.

- R14 se suministra como una resistencia de 56K. Esto puede cambiar según los diferentes lotes de C3355. Por esta razón, monté un par de pines de un zócalo IC para que la resistencia se pueda cambiar fácilmente si es necesario.

Una vez que lo haya construido, verifique la funcionalidad con una fuente de generador de señal conocida.

Notas:

Si bien la documentación dice que este kit medirá de 1Hz a 75MHz, en realidad he descubierto (como la mayoría de los kits) que mide mejor en frecuencias más altas. Esta es la razón por la que agregué enchufes BNC externos para conectar equipos más precisos. También tiende a mostrar resultados diferentes dependiendo de si la señal es sinusoidal / triangular o cuadrada. Cuanto más lenta sea la señal, más lento será el tiempo de medición. Lo consigue en el estadio de béisbol la mayor parte del tiempo desde aproximadamente 500 Hz en adelante. Nuevamente, si alguien conoce un mejor kit, hágamelo saber.

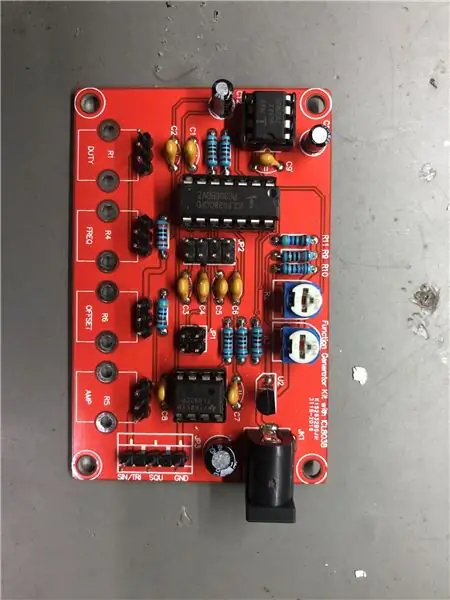

Paso 3: construya el generador de señales

De la información de los vendedores, sus especificaciones son las siguientes

- Rango de trabajo de 5Hz - 400KHz

- Ciclo de trabajo 2% - 95%

- Ajuste de polarización de CC -7,5 V a 7,5 V

- Amplitud de salida 0,1 V a 11 V PP a 12 V

- Distorsión 1%

- Deriva de temperatura 50ppm / Deg C

- Voltaje + 12-15 V

Nuevamente, construya el kit según las instrucciones del vendedor con modificaciones de lo siguiente

- Utilice separadores de PCB para facilitar las conexiones más adelante. Esto es para todos los potenciómetros (R1, 4, 6, 5), JP1 (selección Tri / Sine), JP2 (selección de rango de frecuencia) y JP3 (salida principal)

- Una vez completado, puede conectar temporalmente ollas y puentes para verificar si la placa está funcionando como se esperaba conectándola a un osciloscopio.

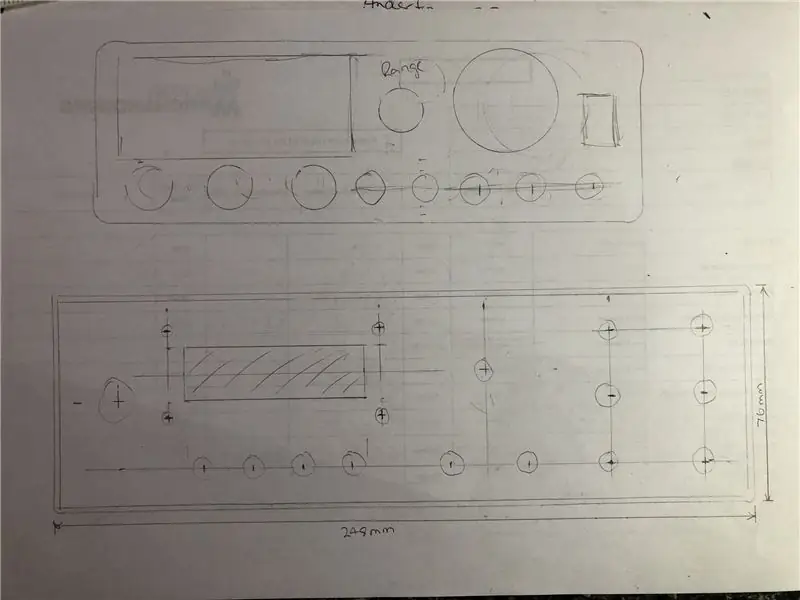

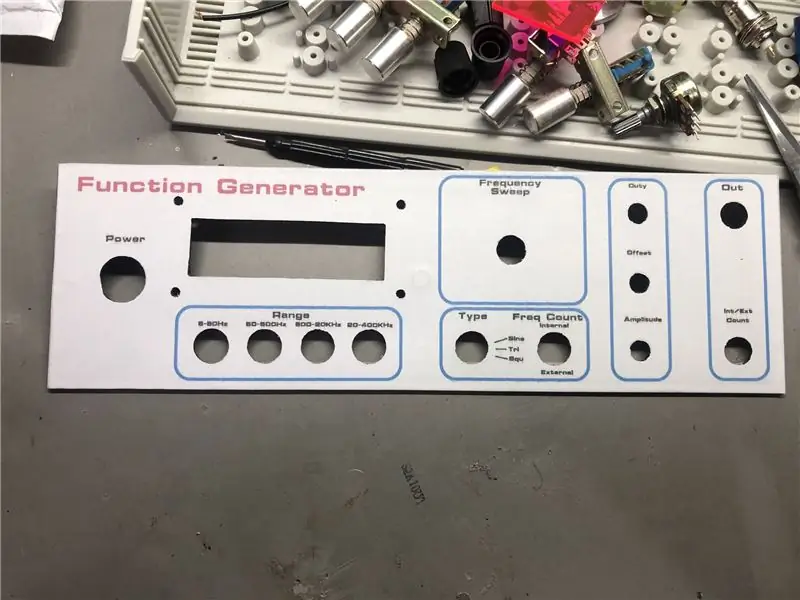

Paso 4: diseñe el panel frontal

No pasaré por todo el proceso, solo lo que hice de manera diferente a mi otro instructivo sobre "Hacer paneles frontales de aspecto profesional". También he incluido el archivo de diseño de Front Panel Express para que pueda imprimir uno igual si lo desea.

Básicamente, comience trazando su panel frontal y haciendo una maqueta de cómo desea que se vea. He incluido la versión a lápiz con la que empecé. Agregue dimensiones donde pueda, ya que lo hará mucho más fácil cuando llegue el momento de ingresarlo en el expreso del panel frontal. Hacia el final de este Instructable, puedo agregar algunas iteraciones del proyecto si tengo fotos.

Las dimensiones de su panel frontal estarán determinadas por la caja de proyecto que utilice. Conseguí este en particular de Jaycar (es la caja de instrumentos más grande). Comencé con el más pequeño que uso normalmente, pero tuve problemas para colocar todo lo que quería en el panel frontal (con los interruptores, el contador de LED, los controles, etc.). Así que fue con la caja más grande.

Utilice el software para diseñar el panel frontal. Luego imprima dos versiones: una versión en blanco y negro en papel normal para taladrar (con centros de orificios) y una versión final en color en una hoja de etiquetas blanca.

Una vez que tenga su plantilla de perforación, péguela en el panel, marque sus agujeros y taladre los agujeros y los recortes. Una vez hecho todo, retire la plantilla y limpie a fondo la superficie con un removedor de grasa y cera o licores. Utilice un paño antiestático para eliminar las partículas finas de polvo antes de proceder a pegar la etiqueta del panel.

Para esta construcción en particular, solo utilicé papel para inyección de tinta. Si miras de cerca, puedes ver un poco detrás del papel. En este caso, sugeriría comprar papel de etiquetas que no se vea a través o, primero, use la mitad de la hoja sin usar y luego coloque la hoja del panel impresa sobre ella. Para terminar, coloque una hoja de film transparente para inyección de tinta para protegerlo todo. Puede dejar un poco de colgar, cortar las esquinas a 45 grados y envolverlo también alrededor de la parte posterior del panel.

Para terminar, corte todos los agujeros con un cuchillo afilado.

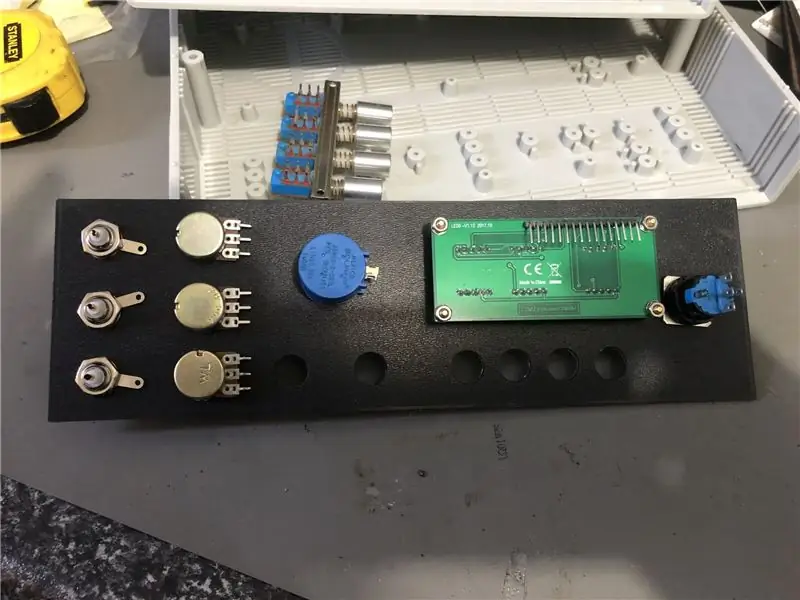

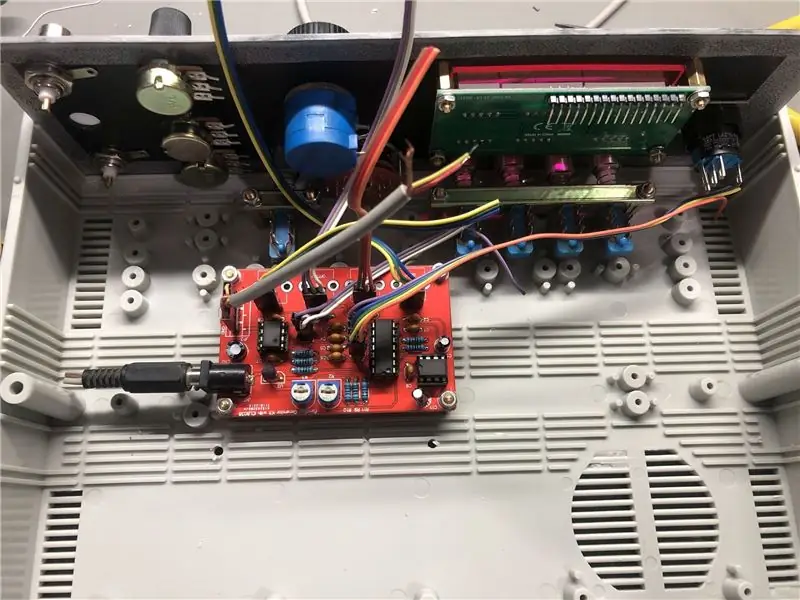

Paso 5: Comience a montar y ensamblar el hardware

Atornille todas las ollas, conectores BNC, interruptor giratorio y de encendido en el panel frontal.

Monte la placa del contador de LED. Corté un pequeño trozo de metacrilato rojo transparente entre el panel frontal y la placa LED. Simplemente se mantiene en su lugar aflojando ligeramente los separadores entre la placa y el panel frontal.

Coloque el panel frontal en su lugar, marque y taladre los orificios de montaje para el interruptor de grupo y el interruptor simple. Ya había predeterminado la altura que quería con separadores para los interruptores de grupo cuando estaba diseñando el panel frontal.

Monte también la placa del generador de señal en su lugar. Lo monté a un lado para tener fácil acceso para la calibración si fuera necesario.

También taladre y monte los conectores DC y BNC del panel trasero.

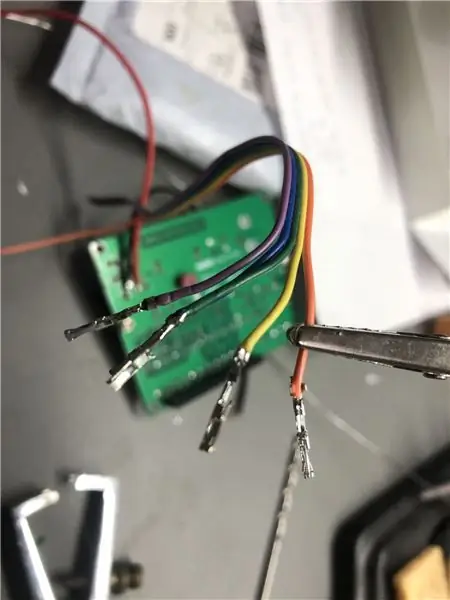

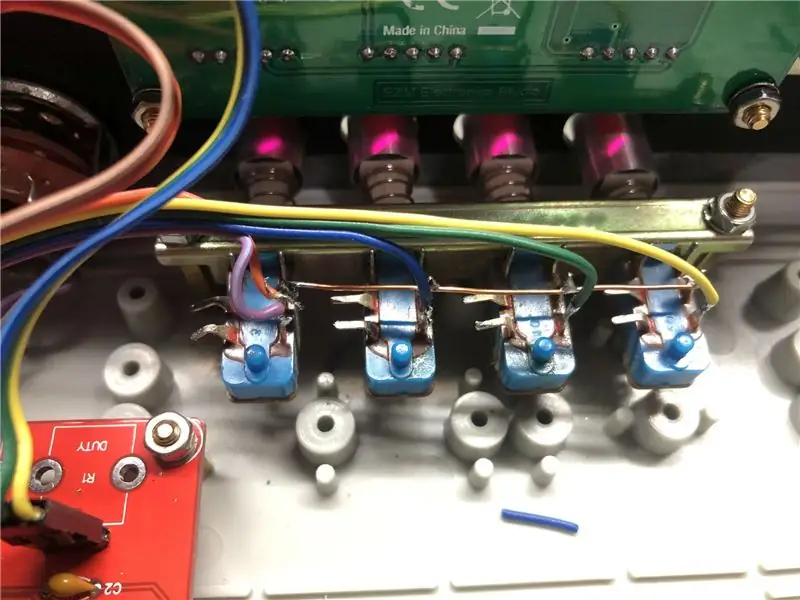

Paso 6: cableado todo

Haga los telares de cableado para las ollas, interruptores, etc. de las placas utilizando un cable de conexión o un cable plano. Móntelo en los extremos del conector hembra para conectarlo a las placas principales. Descubrí que es mejor doblar la pestaña con unos alicates de punta fina y ponerles un poco de soldadura para evitar que los cables se caigan. Luego, presiónelos en los conectores negros.

Comience soldando las ollas.

Si bien son solo tiradas cortas, sigue siendo una buena práctica usar cable blindado para los conectores de salida. Conecte el interruptor selector de señal giratorio. Ahora conecte los conectores BNC de salida al interruptor int / ext y los cables del conector de la placa.

Una vez que esté completo, conecte el interruptor de banda.

Conecte el interruptor de encendido y el cable de alimentación a las placas principales. Utilice conectores de pala pequeños para conectarse al interruptor. Acabo de conectar los cables a los enchufes de la placa principal ya que los conectores de CC no habían llegado al momento de escribir (de ahí la razón por la que todavía no se ha atado ningún cable en las fotos). Los adaptaré cuando lleguen

Para terminar, coloque todos los pomos en el panel frontal.

Paso 7: Encenderlo

Debido a que debería haber comprobado cada placa individual de antemano, todo debería funcionar como debería.

Verifique que el medidor LED frontal esté midiendo algo (eso es al menos una buena señal). Seleccione un rango de frecuencia y asegúrese de que cambie la medición. También puede verificar sus entradas / conmutadores int / ext conectando un generador de señales externo y viendo si mide señales externas.

Finalmente, conéctelo a un osciloscopio y asegúrese de obtener los tipos de señal correctos y de que todos los controles se comporten como deberían. Lo mejor del cableado con conectores es que si funciona al revés, simplemente gire el conector del cable.

Existe un procedimiento de calibración para la placa del generador de señal que debe incluirse al comprar el kit. Necesitará un osciloscopio para hacer esto, pero este es un extracto de las instrucciones (o de las instrucciones):

Conecte un osciloscopio a la salida cuadrada. Ajuste el control DUTY al 50%, luego cambie a seno. Ajuste R2 y 3 a la cresta de la onda sinusoidal para minimizar la distorsión. Una vez que se configuran R2 y 3, no deberían necesitar ajustes de nuevo. Para generar una onda de diente de sierra, seleccione Tri. Ajuste el control DUTY y convierta el triángulo en diente de sierra.

Ojalá todo te esté funcionando.

Considerándolo todo, creo que el proyecto salió muy bien. Si bien probablemente podrías comprar algo más preciso por mucho más dinero, definitivamente fue una construcción divertida (¡aunque ha estado sentado en el banco durante bastante tiempo)!

Paso 8: Construcción inicial y cuándo las cosas no salen ¿Cómo lo planeas (Blooper Reel)?

A veces, las construcciones no van bien primero y terminan siendo mejores. Este proyecto fue uno de esos.

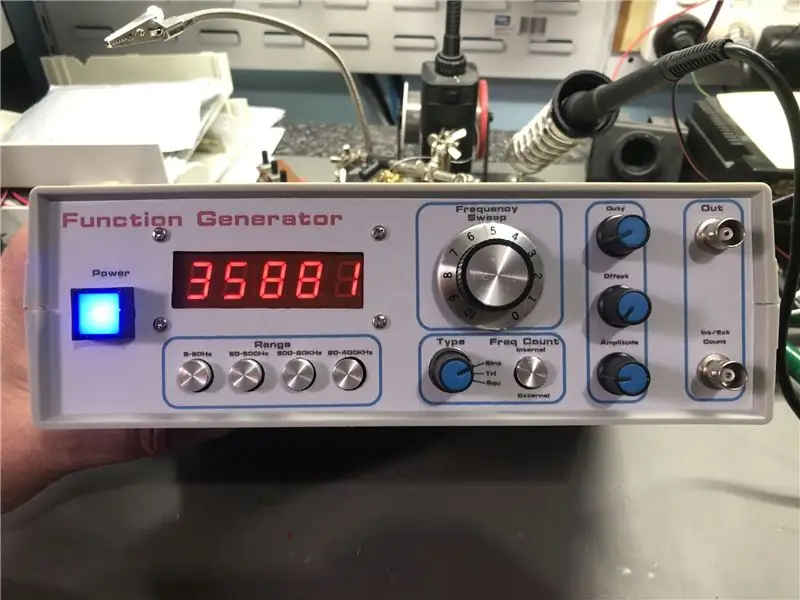

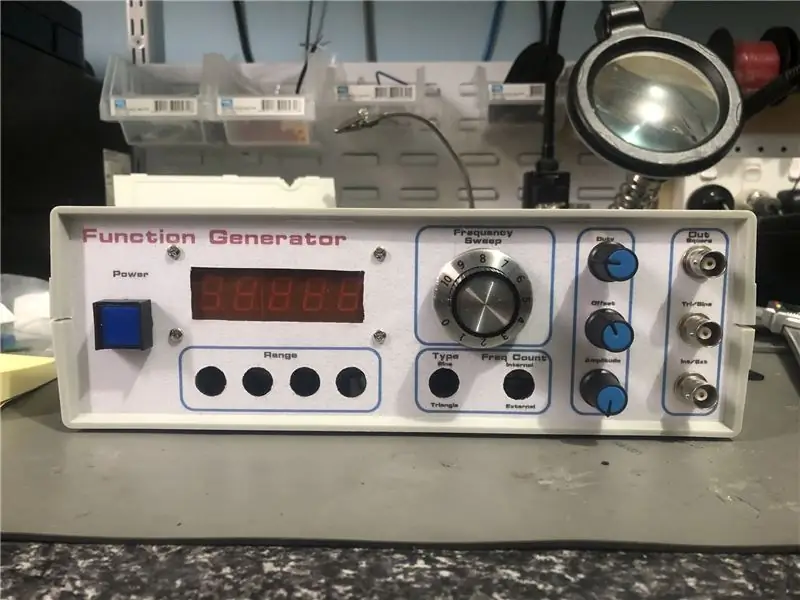

La primera foto trata de manipular todos los controles en la parte frontal de una caja más pequeña (tengo montones de estas cajas, ya que son baratas y generalmente se ajustan bastante bien a la mayoría de los proyectos de equipos de prueba). Probé de todas las formas e incluso me tomé el tiempo para establecerlo. Al final, fue demasiado difícil y confuso usar interruptores de palanca y querer tener una perilla grande para el control de frecuencia en el frente. Además, las letras están envejeciendo y no se quedan bien en estos días. Fue entonces cuando me topé con el software del panel frontal que probablemente usaré para otros proyectos en el futuro.

También en el primer intento, descubrí que mis nuevas brocas más grandes son demasiado salvajes. Terminé rompiendo el borde cuando estaba perforando uno de los orificios BNC cuando se agarró. A partir de entonces, solo usé una broca de hasta 8 mm y usé un escariador para obtener los tamaños finales más grandes de los orificios.

La segunda foto casi la tenía bien, hasta que comencé a ensamblar y me di cuenta de que sería mejor cambiar todos los tipos de señales en lugar de tener dos salidas separadas. Entonces podría montar uno en la parte posterior para un conector oculto. También creo que despejó un poco el frente. Como no necesitaba uno de los orificios del panel frontal ahora, no me costó nada quitar uno de los orificios con el software del panel frontal. ¡Encubre fácilmente cualquier error (cambio de diseño)!

Recomendado:

Construya una señal de giro de bicicleta simple: 11 pasos (con imágenes)

Construya una señal de giro de bicicleta simple: con la llegada del otoño, a veces es difícil darse cuenta de que los días se han acortado, aunque la temperatura puede ser la misma. Le ha pasado a todo el mundo: te vas de paseo en bicicleta por la tarde, pero antes de la mitad del camino, está oscuro y estás

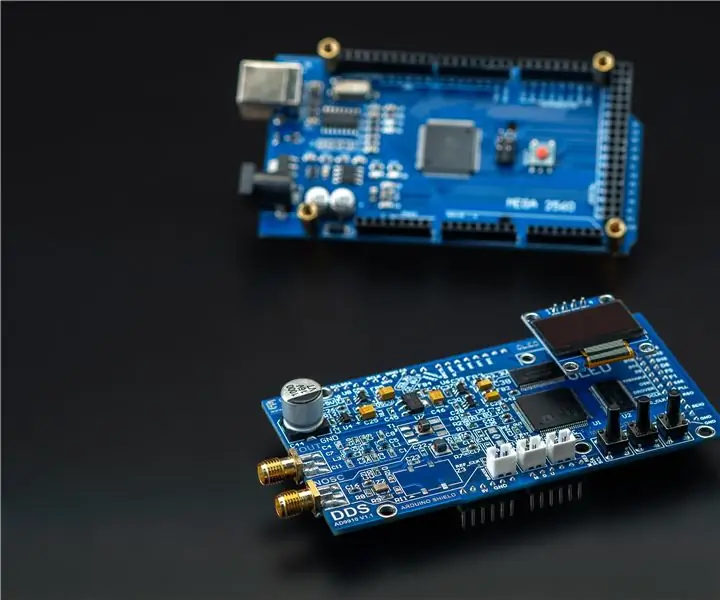

Generador de señal RF 100 KHz-600 MHZ en DDS AD9910 Arduino Shield: 5 pasos

Generador de señal RF 100 KHz-600 MHZ en DDS AD9910 Arduino Shield: Cómo hacer un generador de RF estable de bajo ruido, alta precisión (con modulación AM, FM) en Arduino

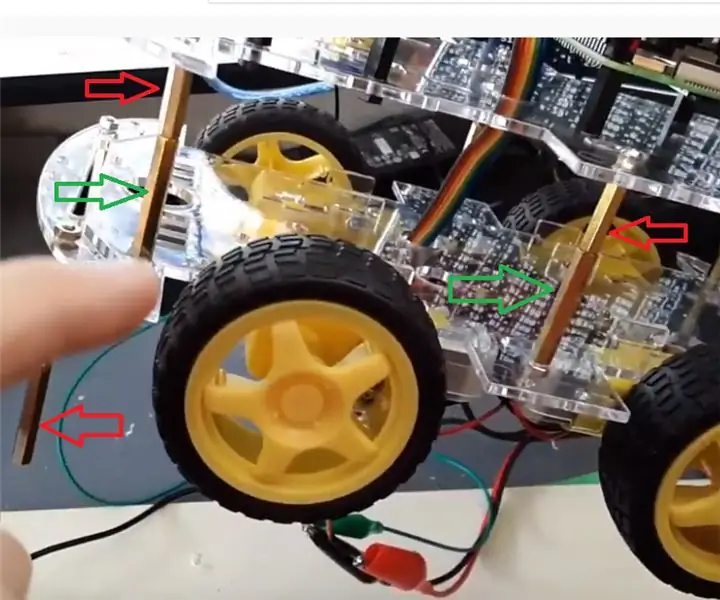

Construya su propio automóvil autónomo - (este instructivo es un trabajo en proceso): 7 pasos

Construya su propio automóvil autónomo - (Este Instructable está en proceso de trabajo): Hola, Si echas un vistazo a mi otro Instructable en Drive Robot con Remote USB Gamepad, este proyecto es similar, pero en una escala más pequeña. También puede seguir u obtener ayuda o inspiración de Robótica, Reconocimiento de voz de cosecha propia o Self

Introducción a las funciones de barrido y modificación: 9 pasos

Introducción a las operaciones de barrido y modificación: este tutorial lo expondrá al comando de barrido básico, operaciones de agujero, patrón circular, empalme, chaflán, revolución y reutilización de bocetos. Acceda al paquete de dibujo para dimensionamiento técnico y utilice los videos sin sonido para ayudarlo en

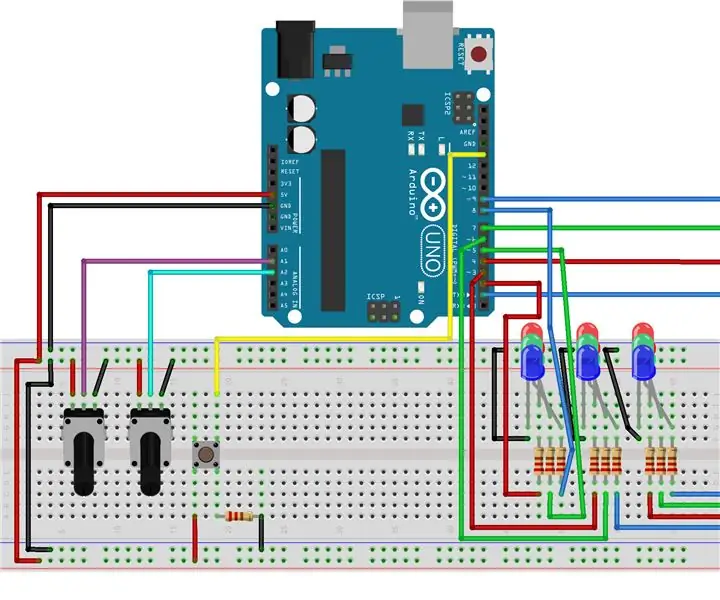

Barrido LED 3x3: 9 pasos

Barrido LED 3x3: En este Instructable, mostraré los pasos y el código para construir su propio buscaminas basado en arduino. COSAS QUE NECESITARÁ 1 X Arduino UNO R32 X Potenciómetro 1 x Botón 9 x LEDS 10 x Resistencias de 220 Ohm