Tabla de contenido:

- Paso 1: Lista de suministros

- Paso 2: descripción general y esquema

- Paso 3: Controlar el motor sin escobillas con Arduino

- Paso 4: construcción del chasis de láminas láser

- Paso 5: Ensamblaje de láser y servomotor

- Paso 6: Instalación del anillo deslizante

- Paso 7: soldar la electrónica

- Paso 8: Construcción de la caja electrónica

- Paso 9: instalación de componentes electrónicos en la caja

- Paso 10: Montaje y cableado de los sensores ultrasónicos

- Paso 11: Programación del vórtice láser dinámico

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

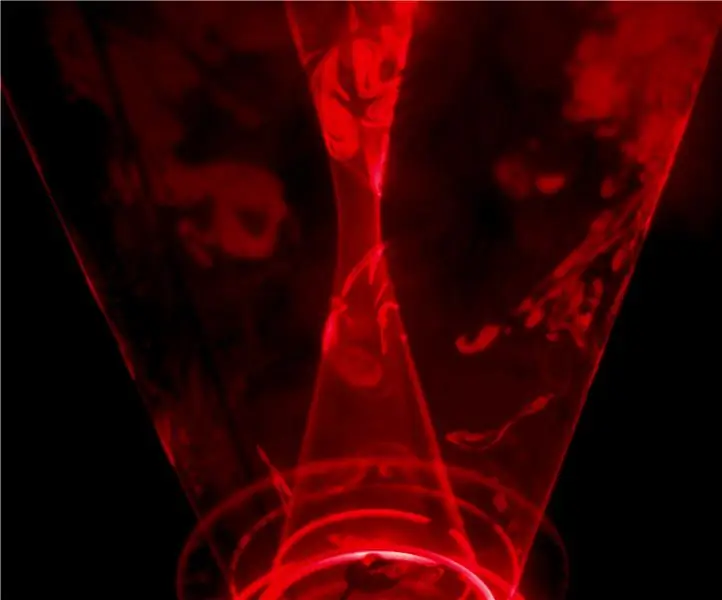

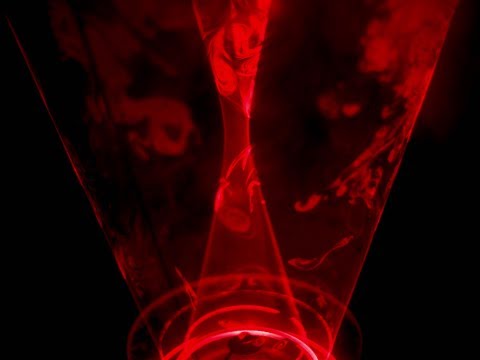

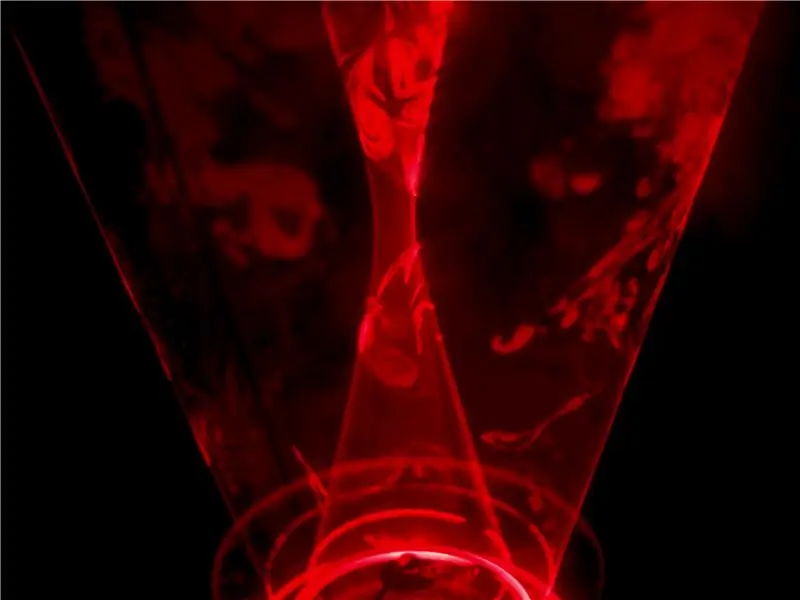

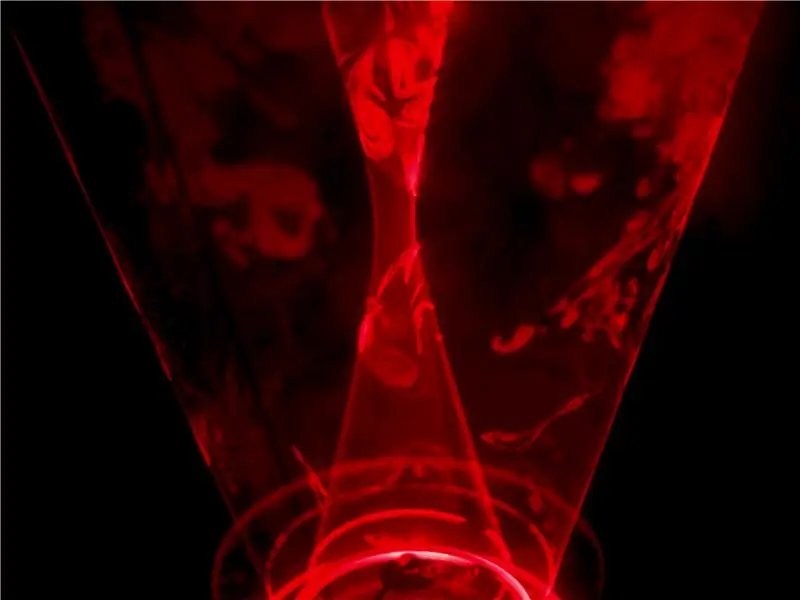

Los láseres se pueden utilizar para crear efectos visuales increíbles. En este proyecto, construí un nuevo tipo de pantalla láser que es interactiva y reproduce música. El dispositivo hace girar dos láseres para formar dos láminas de luz en forma de vórtice. Incluí sensores de distancia en el dispositivo para que las láminas láser pudieran manipularse moviendo la mano hacia ellas. A medida que la persona interactúa con los sensores, el dispositivo también reproduce música a través de una salida MIDI. Incorpora ideas de arpas láser, vórtices láser y pantallas de puntos de vista.

El instrumento se controla con un Arduino Mega que toma las entradas de los sensores ultrasónicos y emite el tipo de hoja láser formada y la música generada. Debido a los muchos grados de libertad de los láseres giratorios, se pueden crear toneladas de diferentes patrones de láminas láser.

Hice una lluvia de ideas preliminar sobre el proyecto con un nuevo grupo de arte / tecnología en St. Louis llamado Dodo Flock. Emre Sarbek también realizó algunas pruebas iniciales en los sensores utilizados para detectar movimiento cerca del dispositivo.

Si construye un dispositivo de láminas láser, recuerde que debe operar con seguridad los láseres y los discos giratorios.

Actualización de 2020: me di cuenta de que la superficie creada con los láseres es un hiperboloide.

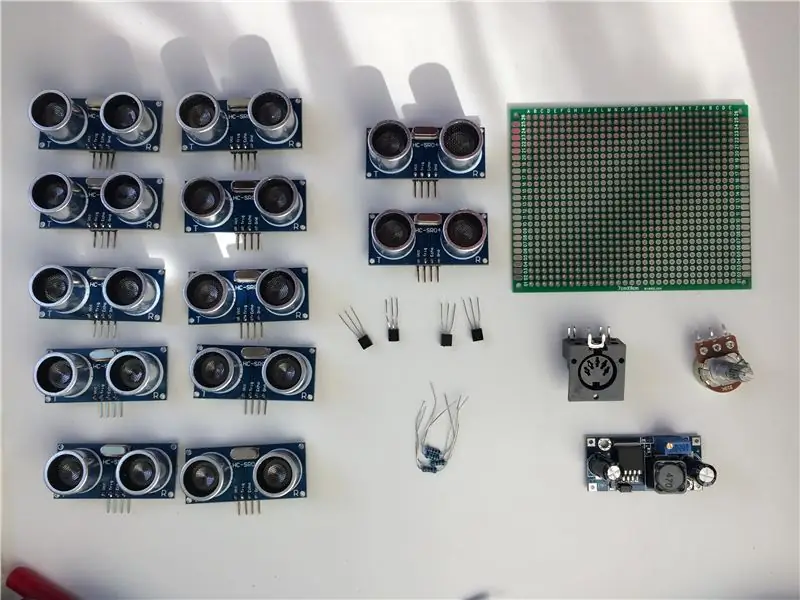

Paso 1: Lista de suministros

Materiales

Láseres:

Motor sin escobillas -

Controlador de velocidad electrónico -

Servomotores -

Transistores

Madera contrachapada

Plexiglás

Sensores ultrasónicos

Anillo deslizante -

LED blancos -

Convertidores Buck

Alambre de envoltura de alambre

Conector MIDI

Potenciómetro y perillas -

Hardware: https://www.amazon.com/gp/product/B01J7IUBG8/ref=o…https://www.amazon.com/gp/product/B06WLMQZ5N/ref=o…https://www.amazon. com / gp / product / B06XQMBDMX / ref = o…

Resistencias

Cables de conector JST -

Interruptor de corriente alterna

Fuente de alimentación de 12V -

Pegamento de madera

Super pegamento

Tornillos para madera

Cable de extensión USB -

Instrumentos:

Soldador

Cortadores de alambre

Sierra de calar

Sierra circular

Micrómetro

Taladro eléctrico

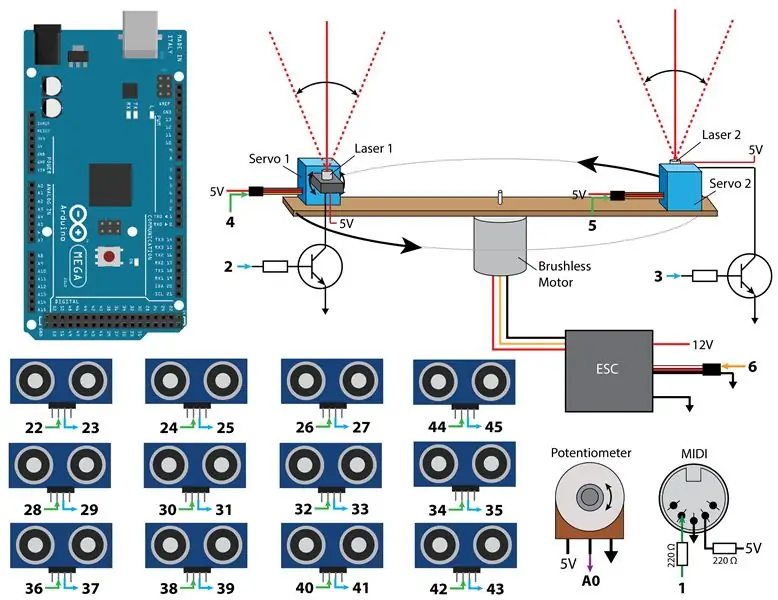

Paso 2: descripción general y esquema

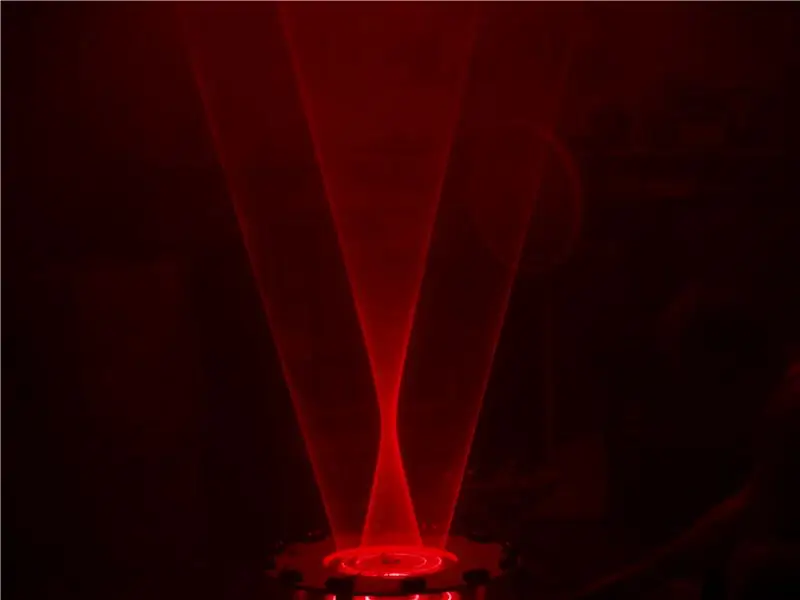

Un rayo láser crea un rayo de luz bien colimado (es decir, estrecho), por lo que una forma de producir una hoja de luz es mover rápidamente el rayo en algún patrón. Por ejemplo, para crear una hoja de luz cilíndrica, rotaría un láser alrededor de un eje paralelo a la dirección en la que apunta. Para mover rápidamente un láser, puede conectar un láser a una tabla de madera unida a un motor de CC sin escobillas. ¡Solo con esto, puede crear vórtices láser cilíndricos geniales!

Otros proyectos de vórtice láser logran esto montando un espejo inclinado en el eje de rotación con un láser estacionario dirigido al espejo. Esto crea un cono de hoja láser. Sin embargo, con este diseño, todas las láminas láser parecerán tener un origen único. Si los láseres se colocan fuera del eje como en el diseño que construí, puede crear láminas láser convergentes, como la forma de reloj de arena que se muestra en el video.

Pero, ¿y si quisiera que las láminas de luz fueran dinámicas e interactivas? Para lograr esto, conecté dos láseres a los servos y luego coloqué los servos en la tabla de madera. Ahora los servos pueden ajustar el ángulo del láser con respecto al eje de rotación del motor. Al tener dos láseres en dos servos diferentes, puede crear dos hojas de luz diferentes con el dispositivo.

Para controlar la velocidad del motor de CC, conecté un potenciómetro a un Arduino que toma la entrada del potenómetro y envía una señal al controlador de velocidad eléctrico (ESC). El ESC luego controla la velocidad del motor (un nombre bastante apropiado, sí), dependiendo de la resistencia del potenciómetro.

El estado de encendido / apagado del láser se controla conectándolo al emisor de un transistor que funciona en saturación (es decir, que funciona como un interruptor eléctrico). Se envía una señal de control a la base del transistor que controla la corriente a través del láser. Aquí hay una fuente para controlar una carga con un transistor con un arduino:

La posición de los servos también se controla con Arduino. A medida que gira la tabla, la hoja de luz se puede manipular cambiando la posición del servo. Sin la intervención del usuario, esto solo puede crear láminas de luz dinámicas que son fascinantes. También hay sensores ultrasónicos colocados alrededor del borde del dispositivo, que se utilizan para determinar si una persona está poniendo su mano cerca de las láminas de luz. Esta entrada luego se usa para mover los láseres para crear nuevas hojas de luz O generar una señal MIDI. Se conecta un conector MIDI para transmitir la señal MIDI a un dispositivo de reproducción MIDI.

Paso 3: Controlar el motor sin escobillas con Arduino

Para crear láminas de luz en forma de vórtice, debe girar el rayo láser. Para lograr esto, decidí intentar usar un motor de CC sin escobillas. Aprendí que este tipo de motores son muy populares entre los modelos de aviones y drones, así que pensé que sería bastante fácil de usar. Me encontré con algunos inconvenientes en el camino, pero en general estoy contento con cómo funciona el motor para el proyecto.

Primero, es necesario montar el motor. Diseñé a medida una pieza para sujetar el motor y conectarlo a una placa que sujeta el dispositivo. Una vez que el motor estuvo seguro, lo conecté al ESC. Por lo que leí, parece muy difícil usar un motor sin escobillas sin uno. Para hacer girar el motor, utilicé un Arduino Mega. Inicialmente, no pude hacer girar el motor porque solo estaba conectando la señal de control a 5V o tierra, sin establecer correctamente un valor de línea de base o calibrar el ESC. Luego seguí un tutorial de Arduino con un potenciómetro y un servomotor, ¡y eso hizo que el motor girara! Aquí hay un enlace al tutorial:

Los cables ESC se pueden conectar de cualquier forma al motor sin escobillas. Necesitará algunos conectores hembra tipo banana. Los cables rojo y negro más gruesos en el ESC están conectados a una fuente de alimentación de CC a 12V, y los cables blanco y negro en el conector de control del ESC están conectados a tierra y a un pin de control en el Arduino, respectivamente. Vea este video para aprender a calibrar el ESC:

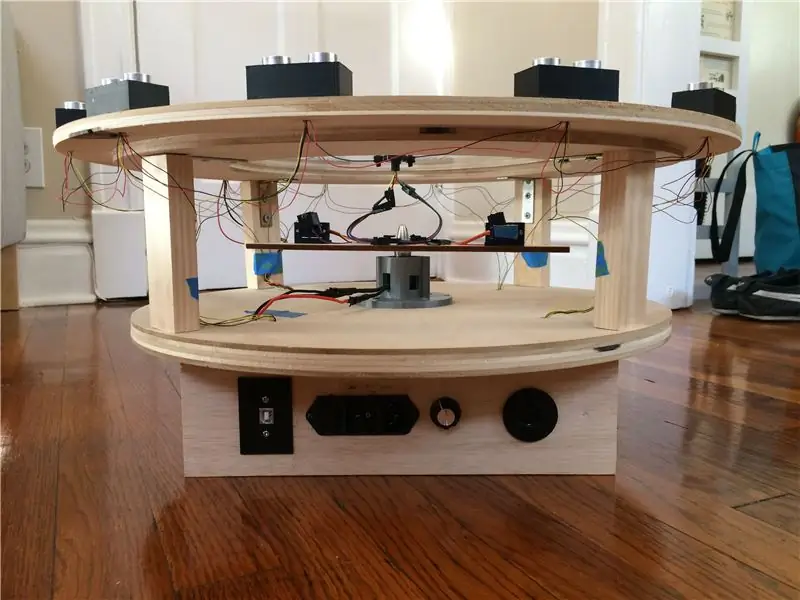

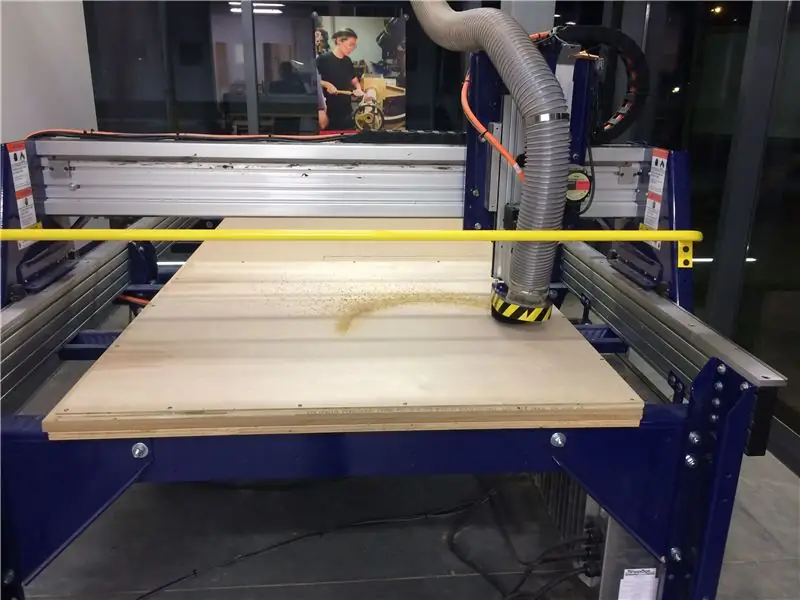

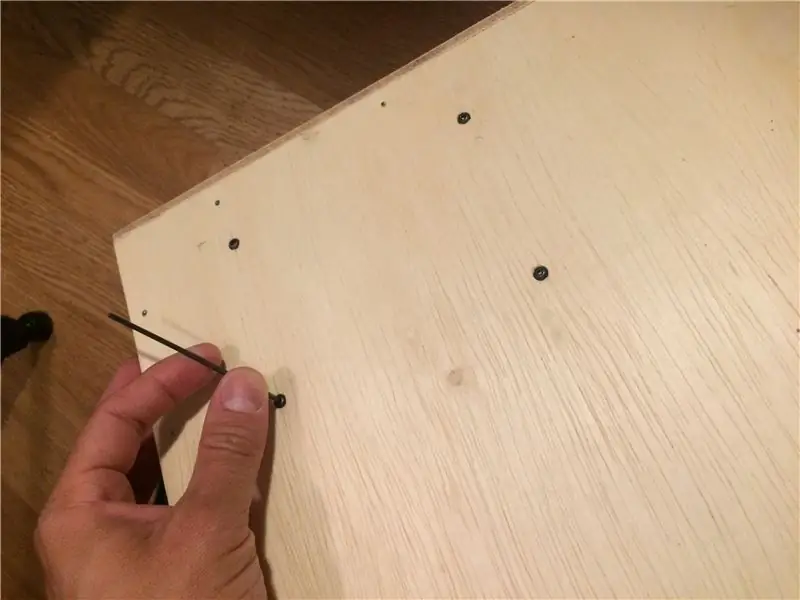

Paso 4: construcción del chasis de láminas láser

Después de hacer girar el motor, es hora de construir el chasis de chapa liviana. Corté un trozo de madera contrachapada con una máquina CNC, pero también puedes usar una sierra de calar. La madera contrachapada contiene los sensores ultrasónicos y tiene un agujero para colocar una pieza de plexiglás. El plexiglás debe fijarse a la madera con epoxi. Se perforan agujeros para que pase el anillo deslizante.

Luego se corta otra hoja circular de madera contrachapada para sostener el motor sin escobillas. En esta hoja de madera, se perforan agujeros para que los cables puedan pasar más adelante en la construcción. Después de colocar el soporte del motor y perforar los orificios, las dos láminas de madera contrachapada se unen mediante tablas de 1x3 cortadas de unos 15 cm de largo y soportes metálicos. En la foto, puedes ver cómo está el plexiglás sobre el motor y los láseres.

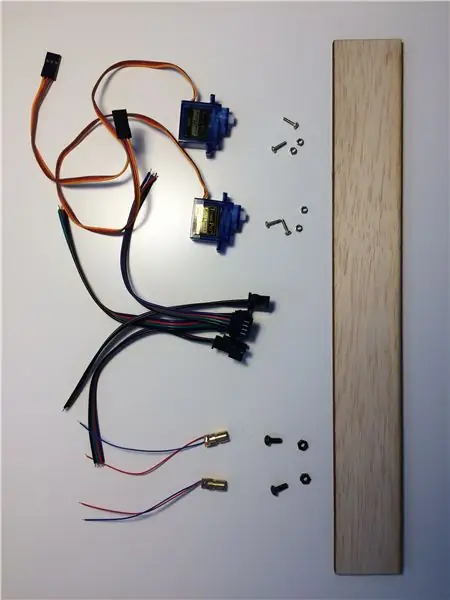

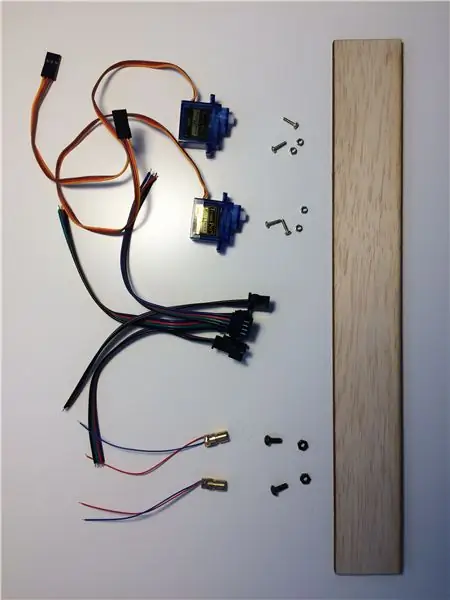

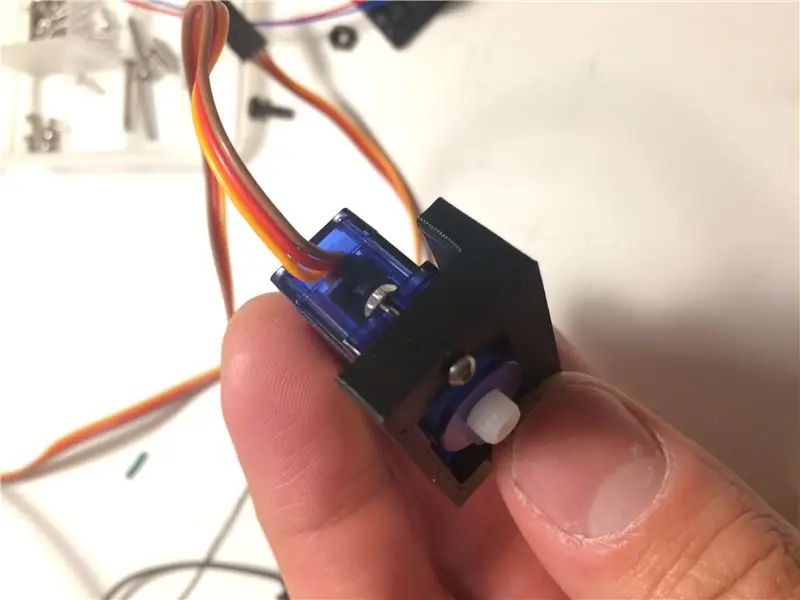

Paso 5: Ensamblaje de láser y servomotor

Las láminas de luz variable se crean moviendo láseres con respecto al eje de rotación. Diseñé e imprimí en 3D una montura que conecta un láser a un servo y una montura que conecta el servo a la plancha giratoria. Primero conecte el servo al soporte del servo con dos tornillos M2. Luego, deslice una tuerca M2 en el soporte del láser y apriete un tornillo de fijación para mantener el láser en su lugar. Antes de conectar el láser al servo, debe asegurarse de que el servo esté girado a su posición de funcionamiento centrada. Usando el tutorial de servo, dirija el servo a 90 grados. Luego monte el láser como se muestra en la imagen usando un tornillo. También tuve que agregar un poco de pegamento para asegurarme de que el láser no se moviera involuntariamente.

Usé un cortador láser para crear la tabla, que tiene unas dimensiones de alrededor de 3 cm x 20 cm. El tamaño máximo de la hoja de luz dependerá del tamaño de la tabla de madera. Luego se hizo un agujero en el centro de la tabla para que encaje en el eje del motor sin escobillas.

A continuación, pegué el ensamblaje del servo láser en la tabla para que los láseres estuvieran centrados. Asegúrese de que todos los componentes de la tabla estén equilibrados con respecto al eje de rotación de la tabla. Suelde los conectores JST a los láseres y los cables de los servos para que puedan conectarse al anillo deslizante en el siguiente paso.

Finalmente, coloque la tabla con los conjuntos de servo láser adjuntos en el motor sin escobillas con una arandela y una tuerca. En este punto, pruebe el motor sin escobillas para asegurarse de que la plancha pueda girar. Tenga cuidado de no conducir el motor demasiado rápido o poner su mano en el camino de rotación de la tabla.

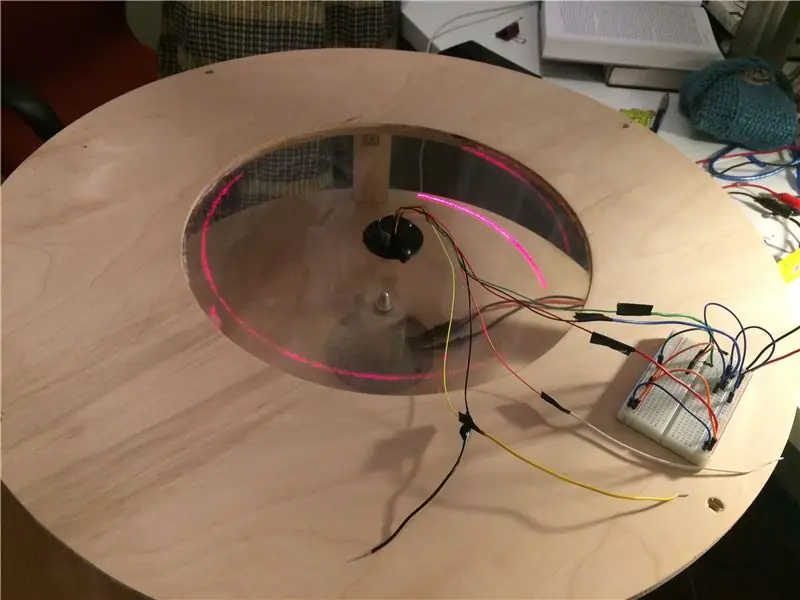

Paso 6: Instalación del anillo deslizante

¿Cómo se evita que los cables se enreden cuando la electrónica gira? Una forma es usar una batería como fuente de alimentación y conectarla al conjunto giratorio, como en este instructivo de POV. ¡Otra forma es usar un slipring! Si no ha oído hablar de un slingring o no ha usado uno antes, vea este excelente video que demuestra cómo funciona.

Primero, conecte los otros extremos de los conectores JST al anillo deslizante. No desea que los cables sean demasiado largos porque existe la posibilidad de que se enganchen en algo cuando la tabla gire. Adjunté el anillo deslizante al plexiglás sobre el motor sin escobillas para perforar agujeros para tornillos. Tenga cuidado de no romper el plexiglás al perforar. También puede utilizar un cortador láser para obtener agujeros más precisos. Una vez que se coloca el anillo deslizante, conecte los conectores.

En este punto, puede conectar los cables del anillo deslizante a los pines de un Arduino para hacer algunas pruebas preliminares con el generador de láminas láser.

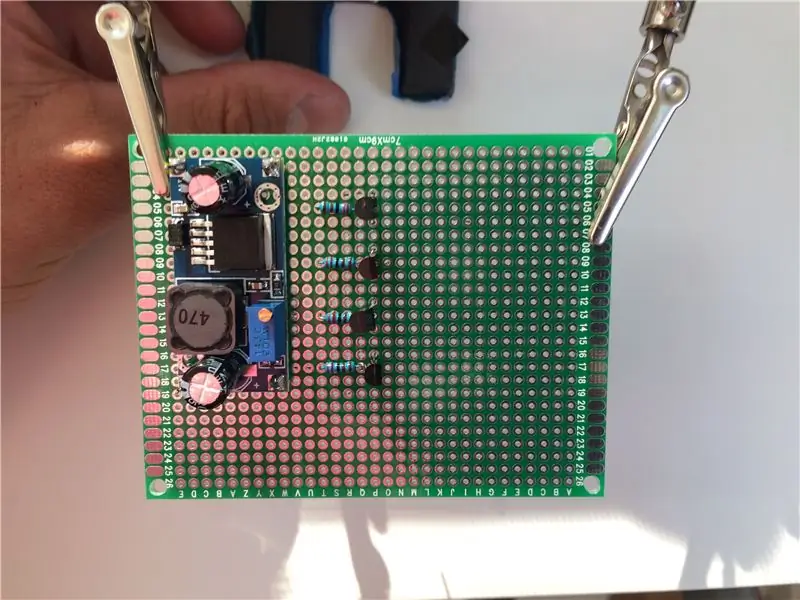

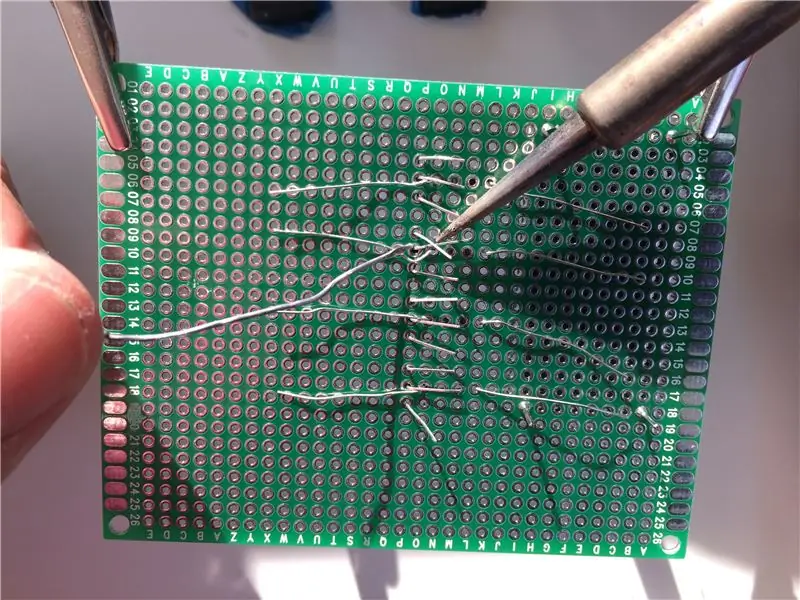

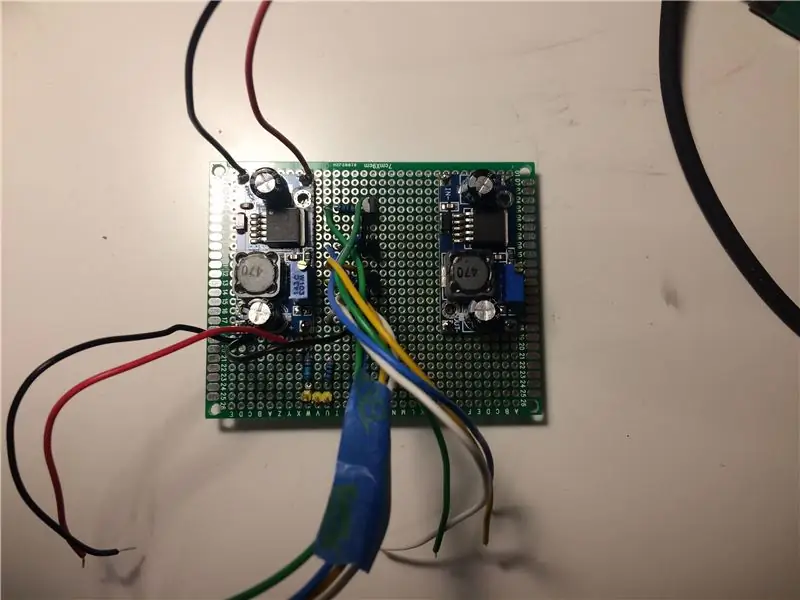

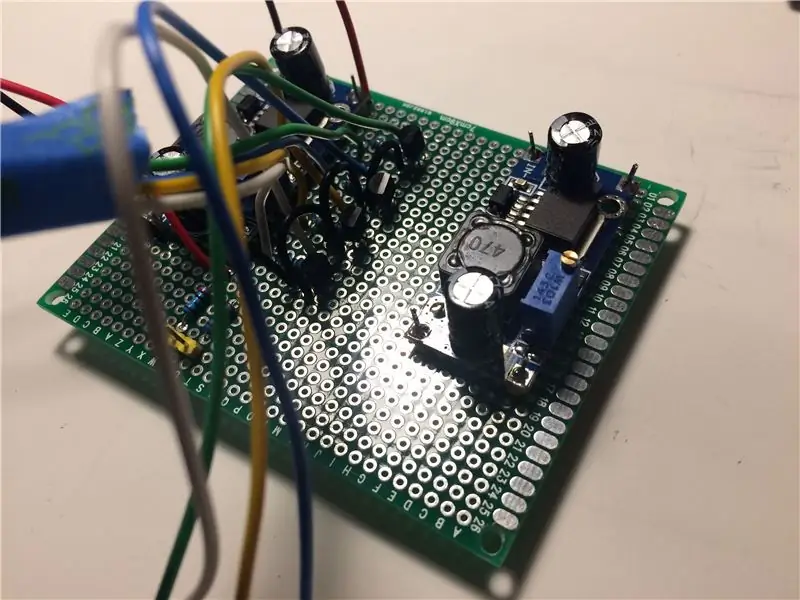

Paso 7: soldar la electrónica

Corté una placa prototipo para conectar toda la electrónica. Debido a que usé una fuente de alimentación de 12V, necesito usar dos convertidores dc-dc: 5V para los láseres, servos, potenciómetro y conector MIDI, y 9V para el Arduino. Todo estaba conectado como se muestra en el diagrama, ya sea mediante soldadura o envoltura de cables. Luego, la placa se conectó a una pieza impresa en 3D utilizando separadores de PCD.

Paso 8: Construcción de la caja electrónica

Toda la electrónica está alojada en una caja de madera. Corté madera de 1x3 para los lados de la caja y corté una abertura grande en un lado para que pudieran pasar los cables de un panel de control. Los lados se conectaron con pequeños bloques de madera, pegamento para madera y tornillos. Después de que se secó el pegamento, lijé los lados de la caja para nivelar todas las imperfecciones de la caja. Luego corté madera delgada para la parte delantera, trasera e inferior de la caja. La parte inferior se clavó a los lados y la parte delantera y trasera se pegaron a la caja. Finalmente, medí y corté las dimensiones de los componentes en el panel frontal de la caja: el conector del cable de alimentación, el conector USB, el conector MIDI y el potenciómetro.

Paso 9: instalación de componentes electrónicos en la caja

Conecté la fuente de alimentación a la caja con tornillos, el Arduino con un soporte de diseño personalizado y la placa de circuito creada en el Paso 7. El potenciómetro y el conector MIDI se conectaron primero a la placa de circuito utilizando un cable envolvente y luego se pegaron al panel frontal. El conector de CA se conectó a la fuente de alimentación y la salida de CC de la fuente de alimentación se conectó a las entradas de los convertidores Buck y los cables que se conectan al motor sin escobillas. Los cables del motor, el servo y el láser se pasan a través de un orificio en la madera contrachapada hasta la caja de la electrónica. Antes de ocuparme de los sensores ultrasónicos, probé los componentes individualmente para asegurarme de que todo estaba cableado correctamente.

Inicialmente compré un conector de alimentación de CA, pero leí algunas críticas bastante malas de que se estaba derritiendo, por lo que tenía agujeros de tamaño incorrecto en el panel frontal. Por lo tanto, diseñé e imprimí en 3D algunos adaptadores de conector para que coincidieran con el tamaño de los orificios que corté.

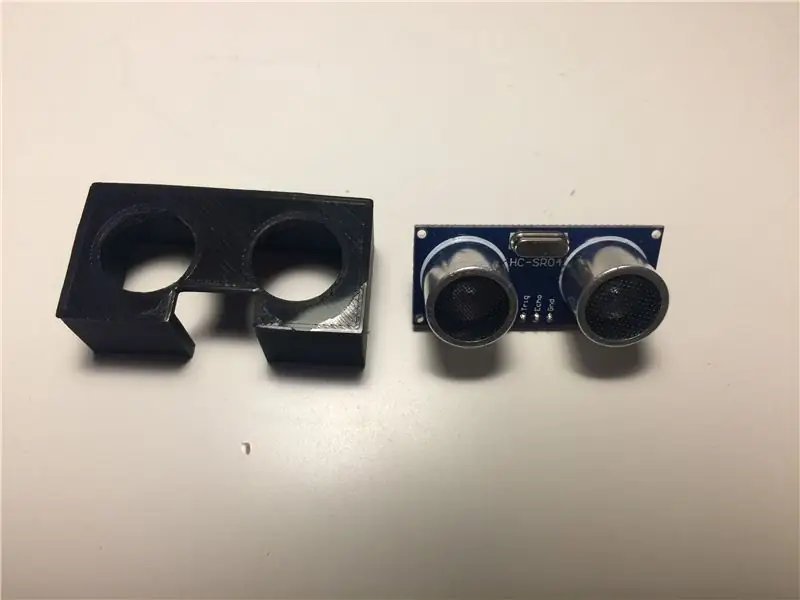

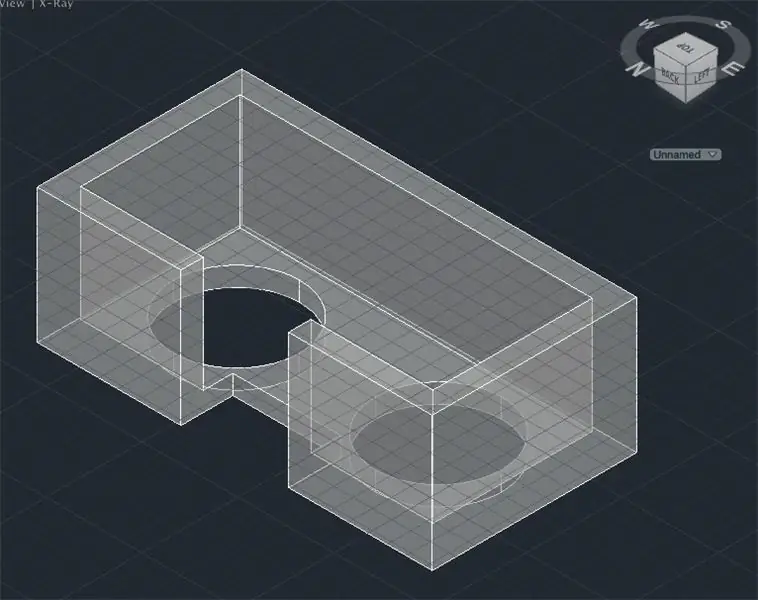

Paso 10: Montaje y cableado de los sensores ultrasónicos

En este punto, los láseres, los servos, el motor sin escobillas y el conector MIDI están todos conectados y pueden ser controlados por Arduino. El último paso del hardware es conectar los sensores ultrasónicos. Diseñé e imprimí en 3D un sensor ultrasónico. Luego conecté y conecté uniformemente los conjuntos de sensores ultrasónicos a la hoja de madera contrachapada superior del generador de hojas de luz. El alambre de la envoltura de alambre se pasó hasta la caja de la electrónica perforando agujeros en la hoja de madera contrachapada. Conecté la envoltura de cables a los pines apropiados en el Arduino.

Me decepcionó un poco el rendimiento del sensor ultrasónico. Funcionaron bastante bien para distancias entre 1 cm y 30 cm, pero la medición de la distancia es muy ruidosa fuera de ese rango. Para mejorar la relación señal / ruido, intenté tomar la mediana o el promedio de varias mediciones. Sin embargo, la señal aún no era lo suficientemente confiable, por lo que terminé configurando el límite para tocar una nota o cambiando la hoja láser a 25 cm.

Paso 11: Programación del vórtice láser dinámico

Después de completar todo el cableado y el ensamblaje, es hora de programar el dispositivo de hoja de luz. Hay muchas posibilidades, pero la idea general es tomar las entradas de los sensores ultrasónicos y enviar señales para MIDI y controlar los láseres y servos. En todos los programas, la rotación de la plancha se controla girando el botón del potenciómetro.

Necesitará dos bibliotecas: NewPing y MIDI

Se adjunta el código completo de Arduino.

Segundo premio en el Invention Challenge 2017

Recomendado:

Saco de boxeo interactivo interactivo: 3 pasos (con imágenes)

Bolsa de boxeo de reflejo interactivo: este instructivo es para cualquier persona que quiera mejorar su agilidad y habilidades de boxeo mientras obtiene más experiencia en la soldadura, utilizando Arduino, LED y el acelerómetro MK 2125. El objetivo de este proyecto es modificar una bolsa de reflejo existente y transformar

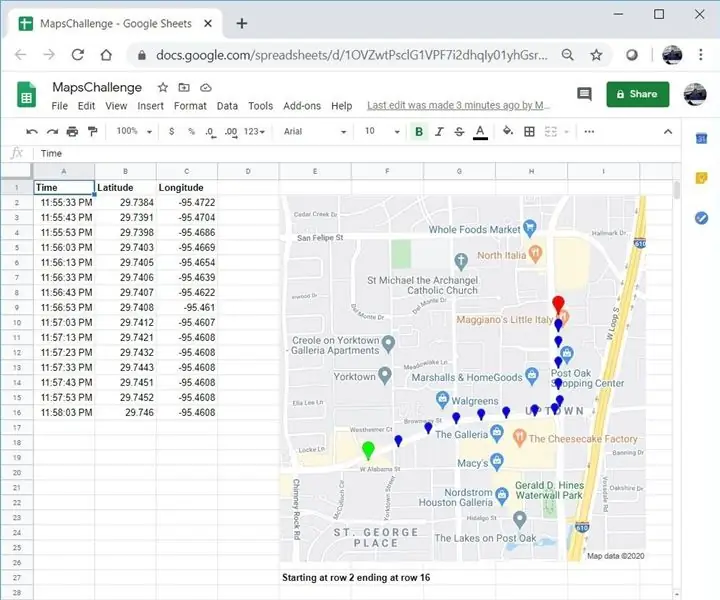

Agregue fácilmente Google Maps a sus hojas de Google de forma automática y gratuita: 6 pasos

Agregue fácilmente Google Maps a sus hojas de Google de forma automática y gratuita: al igual que muchos creadores, construí algunos proyectos de rastreadores GPS. Hoy, podremos visualizar rápidamente puntos GPS directamente en Google Sheets sin utilizar ningún sitio web externo o API. ¡Lo mejor de todo, es gratis

Generador de música basado en el clima (generador Midi basado en ESP8266): 4 pasos (con imágenes)

Generador de música basado en el clima (Generador Midi basado en ESP8266): Hola, hoy explicaré cómo hacer tu propio generador de música basado en el clima. Está basado en un ESP8266, que es como un Arduino, y responde a la temperatura, la lluvia y la intensidad de la luz. No espere que haga canciones completas o programas de acordes

Alimentador para gatos de IoT con fotón de partículas integrado con Alexa, SmartThings, IFTTT, hojas de Google: 7 pasos (con imágenes)

Comedero para gatos de IoT con fotón de partículas integrado con Alexa, SmartThings, IFTTT, Google Sheets: La necesidad de un comedero automático para gatos se explica por sí misma. Los gatos (el nombre de nuestro gato es Bella) pueden ser desagradables cuando tienen hambre y si tu gato es como el mío, comerá el cuenco seco cada vez. Necesitaba una forma de dispensar una cantidad controlada de comida automáticamente

Hojas de diseño de placa de pruebas sin soldadura (electrónica plug and play): 3 pasos (con imágenes)

Hojas de diseño de placa de pruebas sin soldadura (electrónica plug and play): aquí hay un sistema divertido diseñado para solucionar algunos de los dolores de cabeza relacionados con la placa de pruebas de un circuito. Es un conjunto simple de archivos de plantilla dibujados a escala con componentes electrónicos del mundo real. Usando un programa de dibujo vectorial, simplemente mueva el c