Tabla de contenido:

- Paso 1: Entonces, ¿cómo funciona?

- Paso 2: Componentes utilizados:

- Paso 3: Cálculos y diseño del brazo

- Paso 4: Impresión 3D de las piezas

- Paso 5: Ensamblaje de la articulación del hombro (articulación J1 y J2)

- Paso 6: codo y articulación (articulación J3)

- Paso 7: articulación de la muñeca (articulación J4 y J5)

- Paso 8: Pinza

- Paso 9: Hacer un controlador de marionetas para brazo robótico

- Paso 10: Electrónica

- Paso 11: ¡Códigos y esquema en un solo lugar

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

Soy un estudiante de ingeniería mecánica de la India y este es mi proyecto de licenciatura.

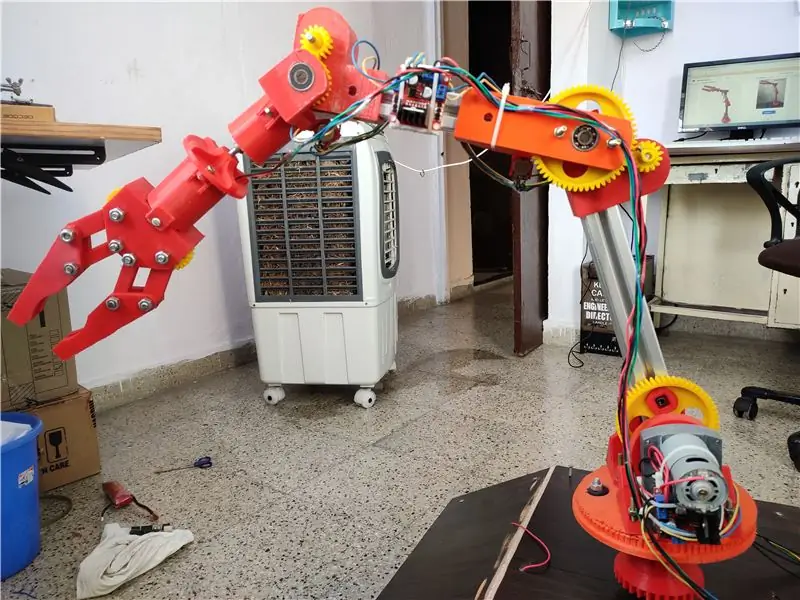

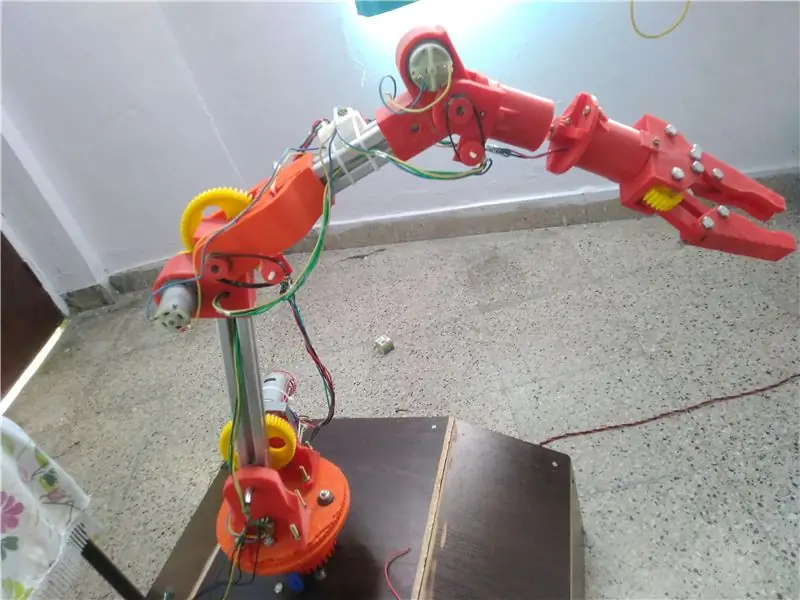

Este proyecto se centra en el desarrollo de un brazo robótico de bajo coste que se imprime en su mayoría en 3D y tiene 5 DOF con una pinza de 2 dedos. El brazo robótico se controla con un controlador de marionetas que es un modelo de escritorio del brazo robótico con los mismos grados de libertad cuyas articulaciones están equipadas con sensores. Manipular el controlador a mano hace que el brazo robótico imite el movimiento en forma maestro-esclavo. El sistema utiliza el módulo WiFi ESP8266 como medio de transmisión de datos. La interfaz del operador maestro-esclavo proporciona un método fácil de aprender para la manipulación del brazo robótico. Nodemcu (Esp8266) se utiliza como microcontrolador.

El objetivo detrás de este proyecto fue el desarrollo de un robot de bajo costo que se puede utilizar con fines educativos. Desafortunadamente, la accesibilidad de esta tecnología robótica que está revolucionando el mundo moderno se limita solo a ciertas instituciones. Nuestro objetivo es desarrollar y hacer que este proyecto sea de código abierto para que las personas puedan crearlo, modificarlo y explorarlo por su cuenta. Al ser una fuente totalmente abierta y de bajo costo, esto puede inspirar a otros estudiantes a aprender y explorar este campo.

Mis compañeros de proyecto:

- Shubham likhar

- Nikhil Kore

- Palash lonare

Agradecimientos especiales a:

- Akash Narkhede

- Ram bokade

- Ankit korde

por su ayuda en este proyecto.

Descargo de responsabilidad: nunca planeé escribir un blog o instructable sobre este proyecto debido a que no tengo datos suficientes para documentarlo ahora. Este esfuerzo se realiza mucho después de comenzar el proyecto. para hacerlo más comprensible. Es posible que lo encuentre incompleto en algunos puntos … espero que lo entienda:) Pronto incluiré un video de YouTube que muestre su funcionamiento y otras cosas de prueba.

Paso 1: Entonces, ¿cómo funciona?

Esto es lo más emocionante para mí de este proyecto.

(No pretendo que este sea un método eficiente o correcto para usarlo con fines comerciales, es solo con fines educativos)

Es posible que haya visto Robots baratos con servomotores que son solo para demostración. Por otro lado, hay robots de motor paso a paso con caja de engranajes planetarios, etc., pero este robot es un equilibrio entre ellos.

Entonces, ¿en qué se diferencia?

Construcción:

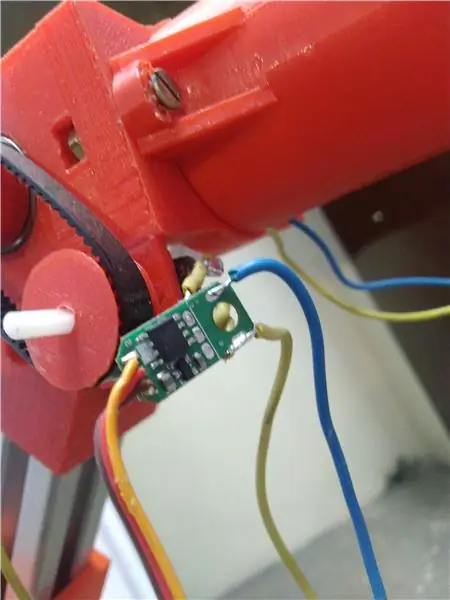

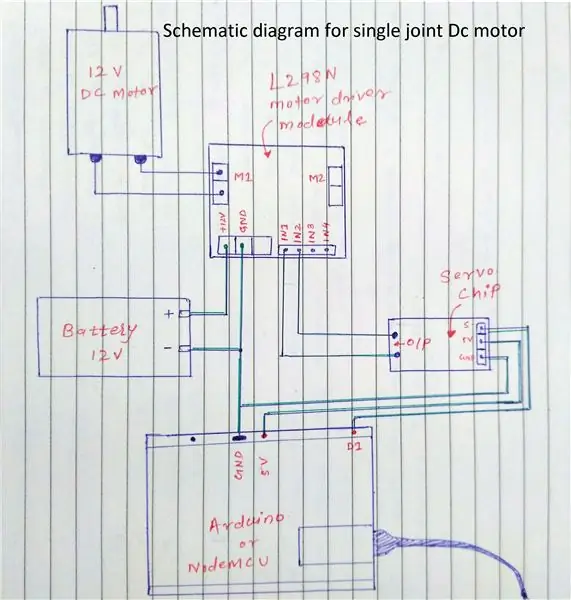

En lugar de usar un motor paso a paso de menor potencia y alto costo, utilicé motores de CC, pero como sabemos, los motores de CC no tienen un sistema de control de retroalimentación y no se pueden usar directamente para el control de posición, los convertí en servomotores agregando un potenciómetro como sensor de retroalimentación / posición.

Ahora, para simplificar el trabajo, lo que hice fue desarmar los servos baratos de 9g, quitarle los circuitos y reemplazar su motor de CC con un motor de CC de alto par y su olla pequeña con lo que tenía para el robot. Hacer esto me permitió usar la biblioteca predeterminada en arduino ¡no puedes creer que la codificación simplificada mucho!

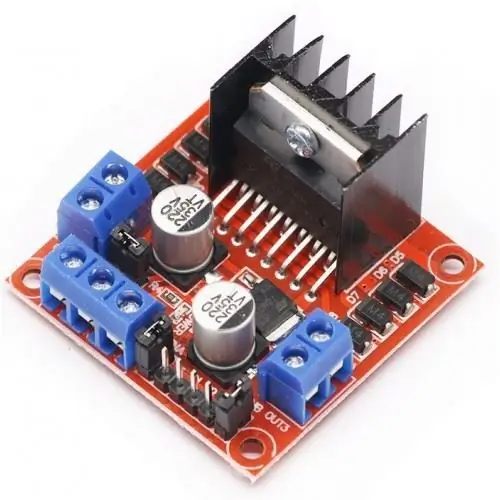

Para conducir un motor de 12 V CC con un servo chip de 5 V, utilicé el módulo de controlador de motor L298N que puede conducir 2 motores simultáneamente. El módulo tiene 4 pines de entrada IN1 a IN4 que decide la dirección de rotación del motor. IN4 al segundo motor. Por lo tanto, los terminales de salida (2) del servo chip (originalmente a un motor de CC pequeño) están conectados a IN1 e IN2 de la salida del módulo L298N, del cual está conectado al motor de 12V CC.

Laboral:

De esta manera, cuando el eje del motor no está en la posición de destino, el potenciómetro envía el valor del ángulo al servo chip que ordena al módulo L298N que conduzca Cw o CCW a su vez, el motor de 12V CC gira de acuerdo con el comando recibido del microcontrolador.

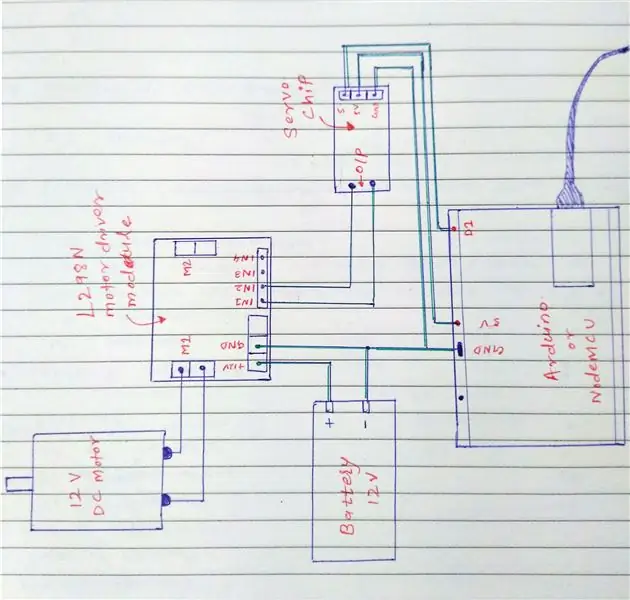

El esquema se muestra en la figura (solo para 1 motor)

EN NUESTRO CASO, EL COMANDO (VALORES DE LOS ÁNGULOS DE LA UNIÓN) SE ENVÍA A TRAVÉS DE UN CONTROLADOR DE TÍTERES QUE ES UNA COPIA ESCALADA HACIA ABAJO 10 VECES DEL ROBOT REAL Y TIENE POTENCIÓMETRO CONECTADO EN CADA UNIÓN A TRAVÉS DE NODEMCU (ESP8266) A TRAVÉS DE WIFI AL ROBOT. JUNTA DE ROBOT A LA QUE CADA ARTICULACIÓN MOTOR INTENTA OCUPAR

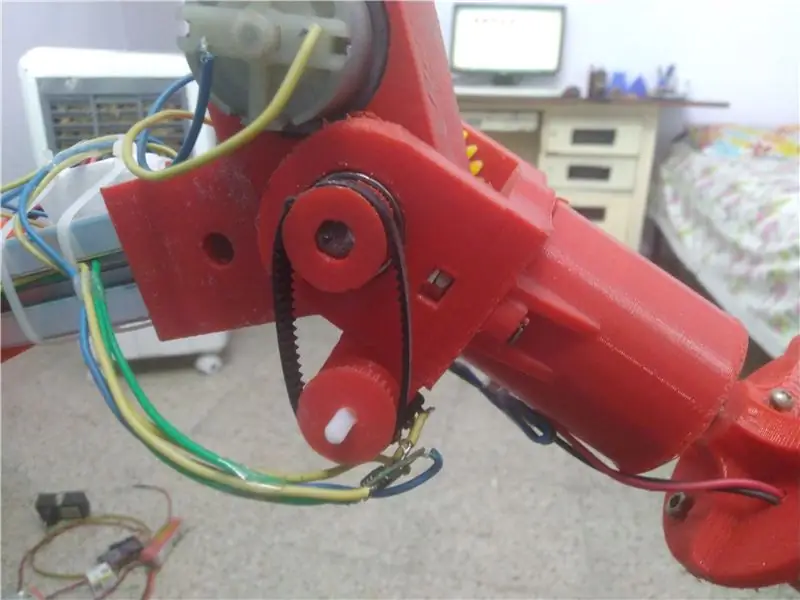

En cada articulación, se conecta un potenciómetro al eje de la articulación a través de un mecanismo de polea de correa. Cuando la articulación gira, el potenciómetro gira en consecuencia y proporciona información sobre la posición actual del ángulo de la articulación (se muestra en las imágenes de arriba)

Paso 2: Componentes utilizados:

Como dije, todavía estoy trabajando y mejorando día a día, por lo tanto, estos componentes pueden diferir en algunas actualizaciones futuras.

Mi objetivo era hacerlo lo más económico posible, por lo que utilicé componentes muy selectivos. Esta es la lista de componentes principales utilizados en el brazo hasta la fecha (seguiré actualizándola en el futuro)

- Esp8266 (2x)

- Motores de CC (de diferentes especificaciones Par y velocidades, 5x)

- Módulo controlador de motor L298N (2x)

- Potenciómetro (8x)

- Canal de aluminio (30x30, 1 metro)

- hardware diverso

Paso 3: Cálculos y diseño del brazo

Para diseñar el brazo utilicé el software catia v5. Antes de comenzar el proceso de diseño, lo primero que se hizo fue calcular las longitudes de los eslabones y el par que debe soportar cada articulación.

primero comencé con algunas suposiciones que incluyen:

- La carga útil máxima del robot será de 500 g (1,1 lb)

- el alcance total del robot será de 500 mm

- El peso del robot no excederá los 3 kg.

Cálculos de longitud de enlace

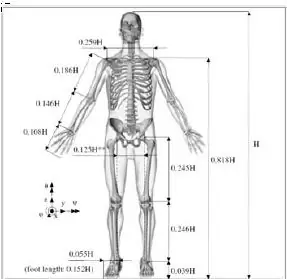

Continuando con esto, calculé la longitud del enlace con referencia al artículo de investigación "Diseño de un brazo robótico por I. M. H. van Haaren".

I. M. H. van Haaren dio un excelente ejemplo de cómo determinó las longitudes de los enlaces utilizando una referencia biológica en la que las longitudes de los principales segmentos corporales se expresan como una fracción de la altura total. Se muestra en la fig.

después de los cálculos, las longitudes de los enlaces resultaron ser

L1 = 274 mm

L2 = 215 mm

L3 = 160 mm

Longitud de la pinza = 150 mm

Cálculos de par:

Para calcular el par, utilicé conceptos básicos de giro y momentos aplicados en ingeniería.

sin entrar en cálculos dinámicos, me basé solo en cálculos de par estático debido a algunas limitaciones.

hay 2 jugadores principales i torque como T = FxR, es decir, en nuestro caso, la carga (masa) y la longitud del enlace. Como las longitudes del enlace ya están determinadas, lo siguiente es averiguar el peso de los componentes. En esta etapa, no estaba seguro de cómo puedo encontrar el pesos de cada componente sin medirlo realmente.

entonces, hice estos cálculos en iteraciones.

- Asumí el canal de aluminio como un material uniforme en toda su longitud y dividí el peso de la pieza total de 1 metro con la longitud de las piezas que iba a usar.

- En cuanto a las articulaciones, asumí ciertos valores para cada articulación (peso del motor + peso de la pieza impresa en 3D + otra) según la suposición del peso total del robot.

- Los 2 pasos anteriores me dieron valores de par de torsión de la primera iteración. Para estos valores encontré motores adecuados en Internet junto con otras especificaciones y pesos.

- En la segunda iteración utilicé los pesos originales de los motores (que descubrí en el tercer paso) y nuevamente calculé los pares estáticos para cada articulación.

- Si los valores de par final en el paso 4 eran adecuados para los motores seleccionados en el paso 3, finalicé ese motor; de lo contrario, repita los pasos 3 y 4 hasta que los valores formulados cumplan con las especificaciones reales del motor.

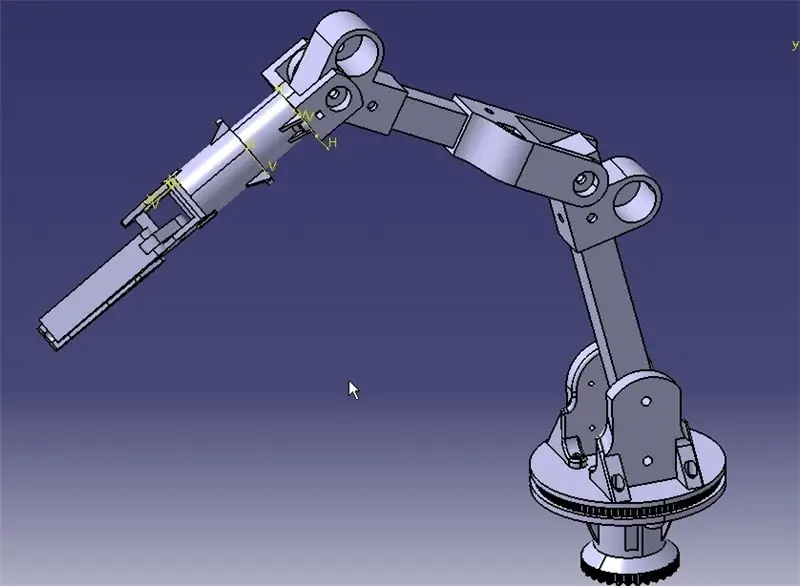

Diseño de brazo:

Esta fue la tarea más tediosa de todo este proyecto y casi me tomó un mes diseñarlo, por cierto he adjuntado fotos del modelo CAD, dejaré un enlace para descargar estos archivos CAD en algún lugar aquí:

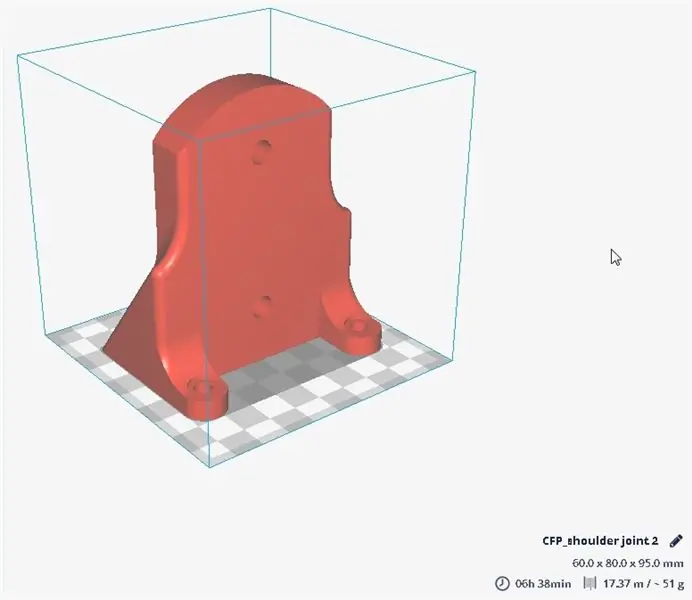

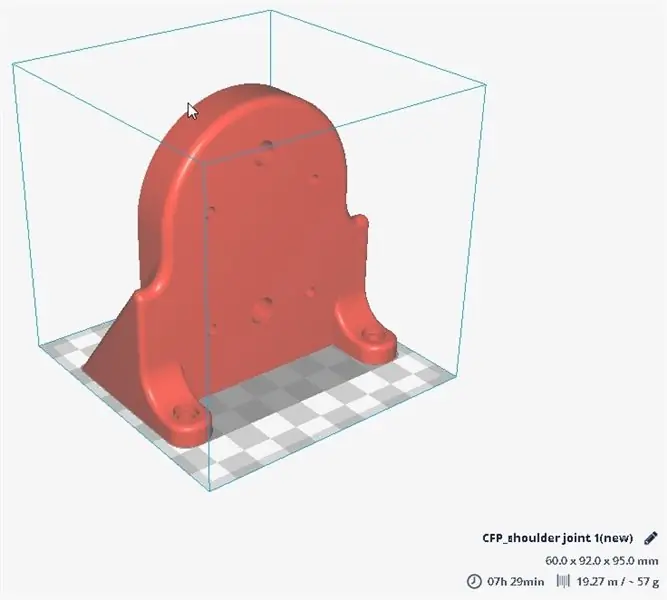

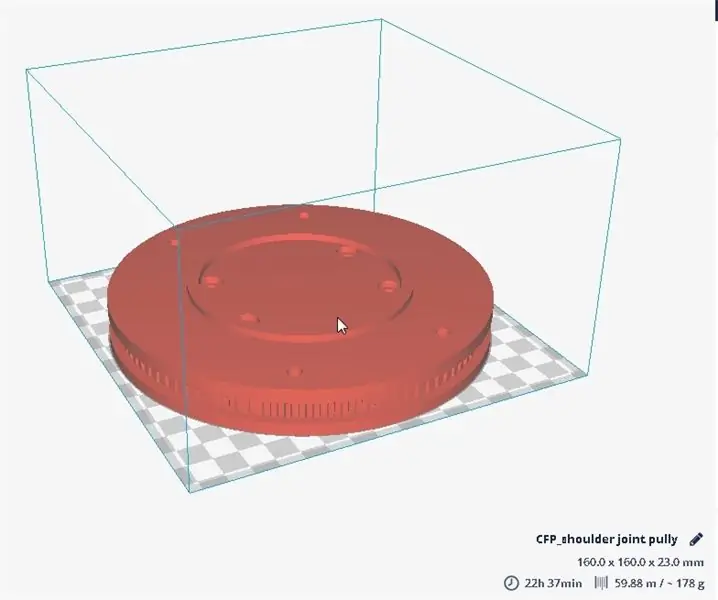

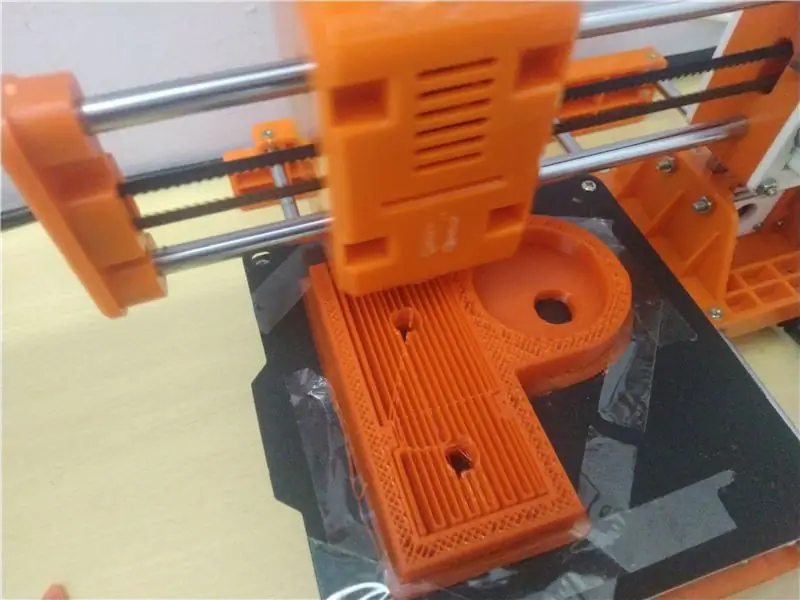

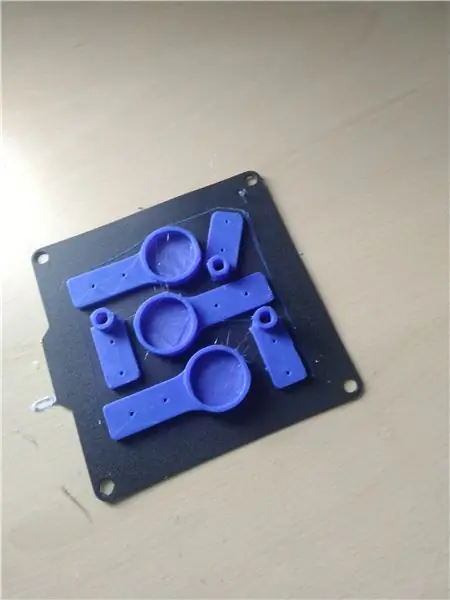

Paso 4: Impresión 3D de las piezas

Todas las piezas son principalmente las juntas impresas en 3D en una impresora de 99 $ con un área de impresión de 100x100x100 mm (¡sí, eso es cierto!)

impresora: Easy threed X1

He incluido fotos de las partes principales fuera de la cortadora y vincularé a todas las partes del archivo CAD catfile, así como a stl, para que pueda descargarlas y editarlas como desee.

Paso 5: Ensamblaje de la articulación del hombro (articulación J1 y J2)

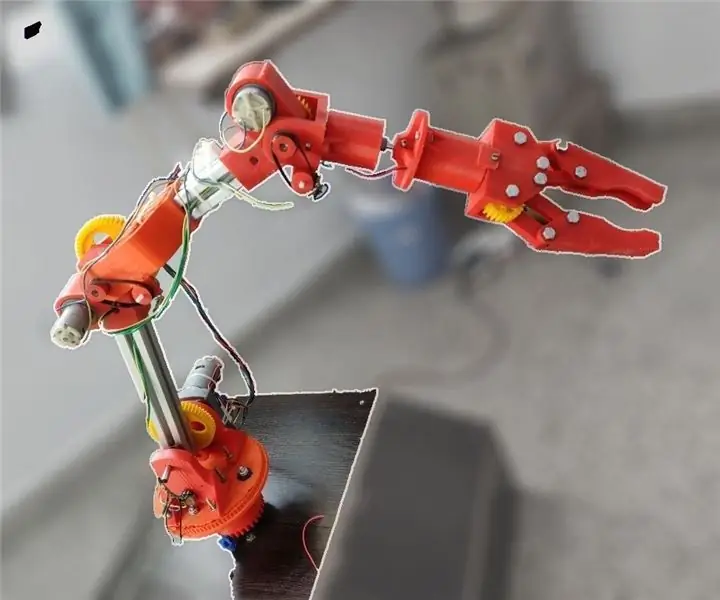

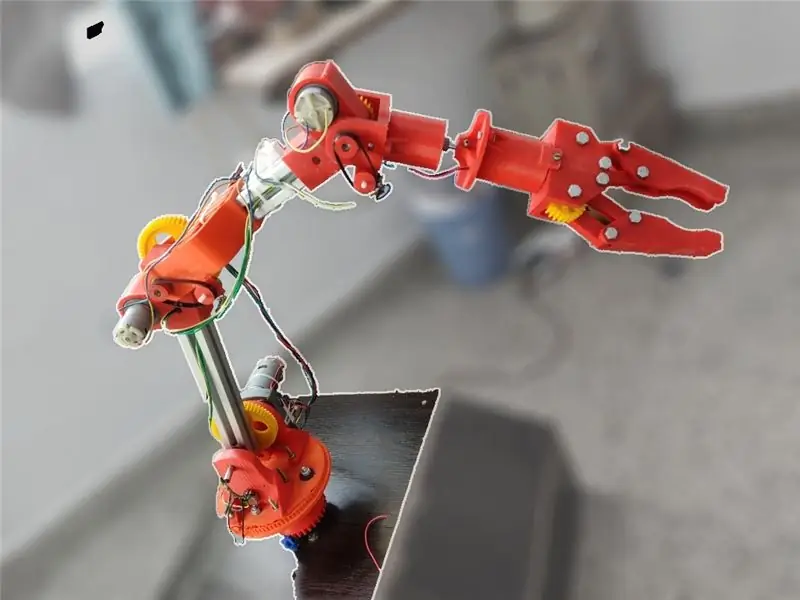

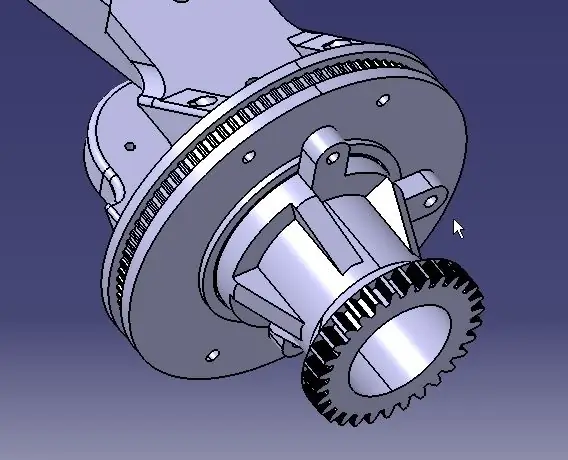

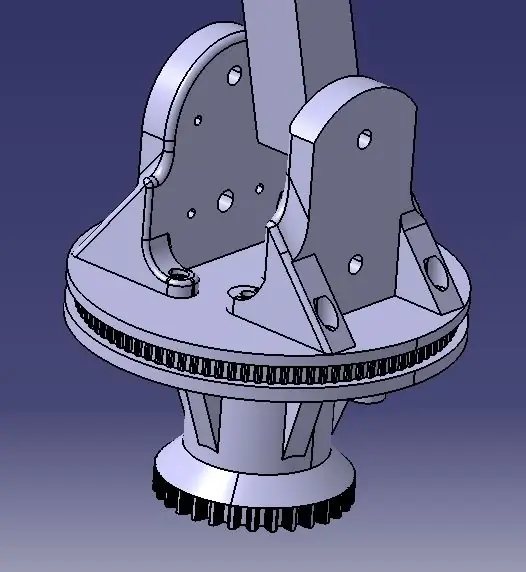

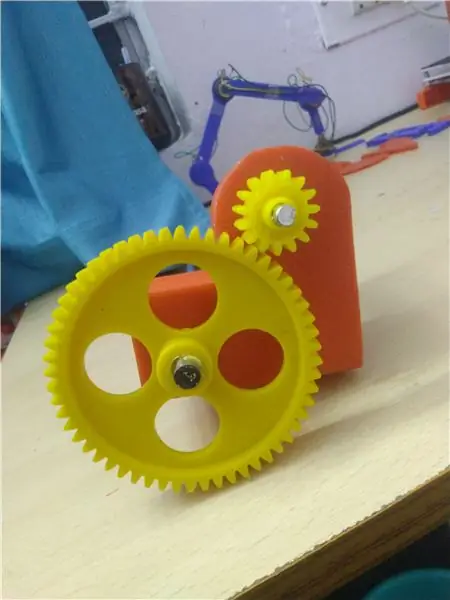

La polea base se imprimió en una impresora diferente, ya que tenía 160 mm de diámetro. Diseñé la junta del hombro de manera que se pueda accionar (Rotación sobre el eje z) con una polea de correa o un mecanismo de piñón de engranaje que se puede ver en las imágenes incluidas. arriba. la parte inferior es donde encajan los cojinetes que luego se montan en un eje central en una plataforma que está hecha para mover el brazo (tanque, más de eso en el futuro).

El engranaje más grande (amarillo en la imagen) está montado en un canal de aluminio con pernos de tuerca a través de los cuales pasa un eje de acero de 8 mm sobre el cual se mueve la articulación 2. La relación de transmisión en la primera articulación es 4: 1 y la de la segunda articulación es 3.4: 1

Paso 6: codo y articulación (articulación J3)

(ALGUNAS DE LAS IMÁGENES SON DESPUÉS DE CONSTRUIR YA QUE NO TENGO IMÁGENES DE PROCESO COMPLETO)

La articulación del codo es la siguiente después de la articulación del hombro. Es una articulación de 2 piezas, una conectada para unir una y otra para unir 2.

la pieza 1 tiene un motor de CC con piñón impulsor y la pieza 2 tiene un engranaje más grande unido a él y un par de cojinetes para soportar el eje. La relación de transmisión es la misma que la de J2, es decir, 3.4: 1 pero el motor es de 12.5 KG-CM 60 RPM.

La articulación J3 tiene un rango de movimiento de 160 grados.

Paso 7: articulación de la muñeca (articulación J4 y J5)

(ALGUNAS DE LAS IMÁGENES SON DESPUÉS DE CONSTRUIR YA QUE NO TENGO IMÁGENES DE PROCESO COMPLETO)

Después de la articulación del codo está la articulación de la muñeca, que de nuevo consta de 2 piezas, una en el enlace anterior (es decir, el enlace 2) y otra que consta de un motor J5 que gira el conjunto de la muñeca. -CM.

Esta junta J4 tiene un rango de rotación de 90 grados y J5 tiene 360 grados.

Paso 8: Pinza

Esta fue una de las tareas más difíciles de diseñar, fue diseñada de tal manera que puede recoger la mayoría de los objetos y agarrar la mayoría de las cosas que nos rodean, como pestillos de puertas, manijas, barras, etc.

Como se muestra en la imagen, un engranaje helicoidal unido al motor se impulsa a engranajes en sentido horario o antihorario que están conectados a los dedos para abrirlos y cerrarlos.

Todas las partes de la pinza se muestran en la imagen adjunta.

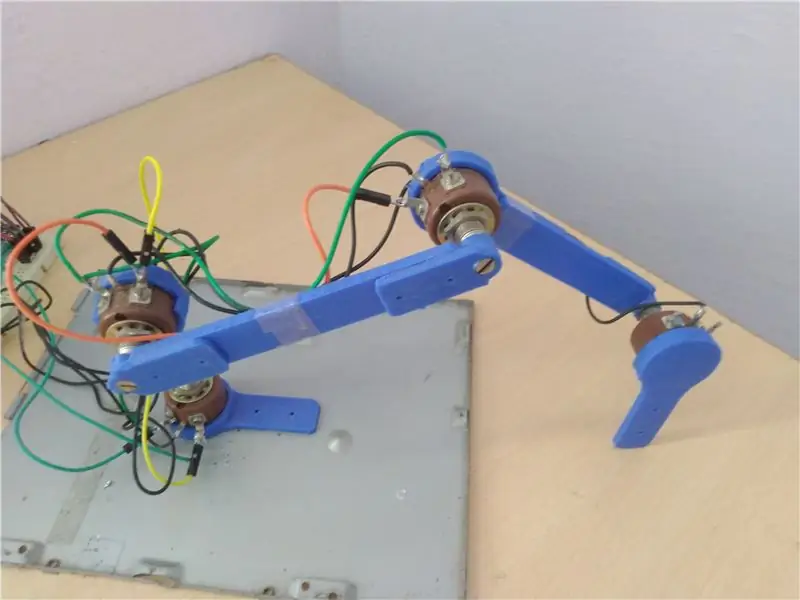

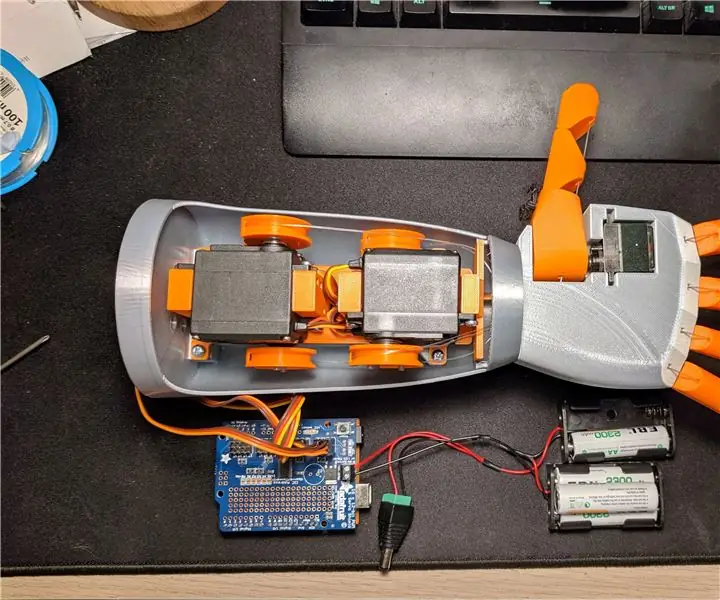

Paso 9: Hacer un controlador de marionetas para brazo robótico

El controlador de marionetas es la versión exacta 10 veces reducida del brazo robótico real. Tiene 4 potenciómetros montados en 4 articulaciones, a saber, J1, J2, J3, J4 y la articulación J5 se operará con un botón para rotación continua (Rotación de pinza para cualquier operación)

Los potenciómetros detectan el ángulo de rotación de las articulaciones y envían este valor entre 1-1023 a Nodemcu, que se convierte de nuevo a 1-360 y se envía a otro Nodemcu a través de wifi. Como ESP8266 tiene solo una entrada analógica, utilicé un multiplexor 4051.

tutorial para usar el multiplexor 4051 con esp8266 -

diagrama esquemático:

Agregaré un diagrama esquemático tan pronto como lo termine (si alguien lo necesita, contácteme urgentemente hasta entonces)

Código: (también incluido aquí)

drive.google.com/open?id=1fEa7Y0ELsfJY1lHt6JnEj-qa5kQKArVa

Paso 10: Electrónica

Estoy adjuntando imágenes del trabajo actual. La electrónica completa y el diagrama esquemático aún no están completos. Publicaré actualizaciones pronto hasta entonces permanecer conectado:)

(Nota: este proyecto aún no está completo; haré un seguimiento de las actualizaciones en el futuro)

Paso 11: ¡Códigos y esquema en un solo lugar

¡Haré los esquemas completos del robot y el código final tan pronto como lo termine!

Recomendado:

Brazo robótico impreso en 3D: 6 pasos (con imágenes)

Brazo robótico impreso en 3D: este es un remix del brazo robótico hecho por Ryan Gross: https://www.myminifactory.com/object/3d-print-humanoid-robotic-hand-34508

BRAZO ROBÓTICO Xbox 360 [ARDUINO]: BRAZO AXIOMA: 4 pasos

![BRAZO ROBÓTICO Xbox 360 [ARDUINO]: BRAZO AXIOMA: 4 pasos BRAZO ROBÓTICO Xbox 360 [ARDUINO]: BRAZO AXIOMA: 4 pasos](https://i.howwhatproduce.com/images/004/image-10492-21-j.webp)

BRAZO ROBÓTICO Xbox 360 [ARDUINO]: BRAZO AXIOM:

Controle el brazo robótico con Zio usando el controlador PS2: 4 pasos

Controle el brazo robótico con Zio mediante el controlador de PS2: esta publicación de blog es parte de la serie Zio Robotics. Introducción Esta es la última entrega de la publicación "Controle un brazo robótico con Zio". En este tutorial, agregaremos otra parte a nuestro brazo robótico. Los tutoriales anteriores no incluyen una base para

LittleArm Big: un gran brazo robótico Arduino impreso en 3D: 19 pasos (con imágenes)

LittleArm Big: un gran brazo robótico Arduino impreso en 3D: El LittleArm Big es un brazo robótico Arduino totalmente impreso en 3D. El Big fue diseñado en Slant Concepts para ser un brazo robótico viable de 6 DOF para la educación de nivel superior y los fabricantes. Este tutorial describe todo el ensamblaje mecánico del LittleArm Big. Todo el cod

Robot Nao que imita movimientos con Kinect: 7 pasos

Movimientos de imitación de robot Nao con Kinect: En este instructivo, te explicaré cómo permitimos que un robot Nao imite nuestros movimientos usando un sensor kinect. El objetivo real del proyecto es un propósito educativo: un maestro tiene la capacidad de registrar ciertos conjuntos de movimientos (por ejemplo, un baile) y nosotros