Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

Proyectos Fusion 360 »

Hace unas semanas, había hecho una pantalla mecánica de 7 segmentos que usa electroimanes para empujar los segmentos. El proyecto fue tan bien recibido que incluso se publicó en la revista Hackspace. Recibí tantos comentarios y sugerencias que tuve que hacer una versión mejorada. ¡Gracias a todos!

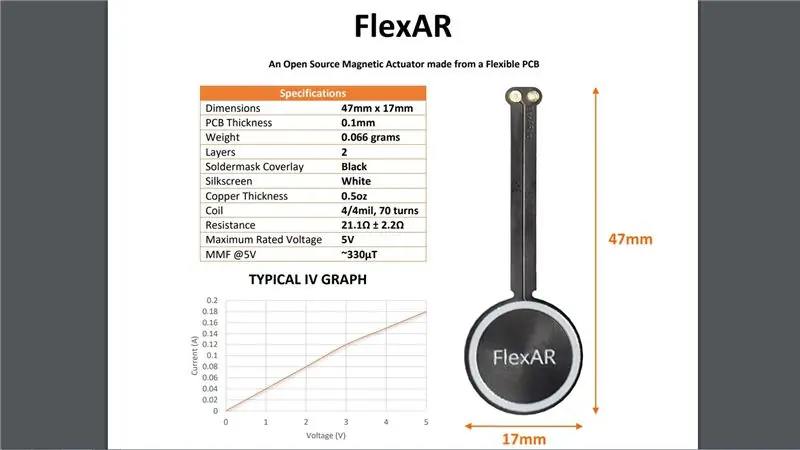

Originalmente había planeado hacer al menos 3 o 4 de esos dígitos para mostrar algún tipo de información útil sobre él. Lo único que me impidió hacerlo fueron los electroimanes hambrientos de energía. ¡Gracias a ellos, cada dígito dibuja alrededor de 9A! ¡Eso es mucho! Aunque proporcionar tanta corriente no era un problema, sabía que podía ser mucho mejor. Pero luego me encontré con el proyecto FlexAR de Carl. Básicamente es un electroimán en una PCB flexible. Ha realizado algunos proyectos increíbles usándolo. ¡Mira su trabajo! De todos modos, me hizo pensar si podía usar las mismas bobinas de PCB para empujar / tirar de los segmentos. Esto significa que podría hacer la pantalla más pequeña y consumir menos energía. Entonces, en este Instructable, intentaré hacer algunas variaciones de las bobinas y luego probarlas para ver cuál funciona mejor.

¡Empecemos!

Paso 1: el plan

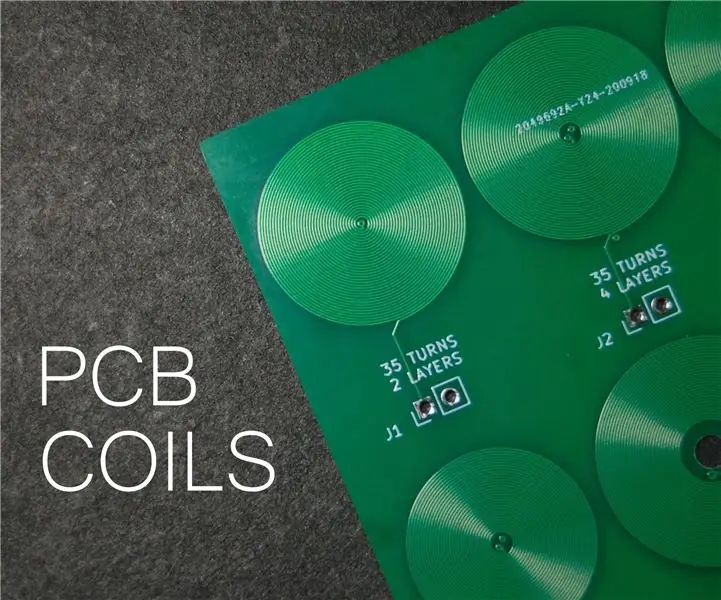

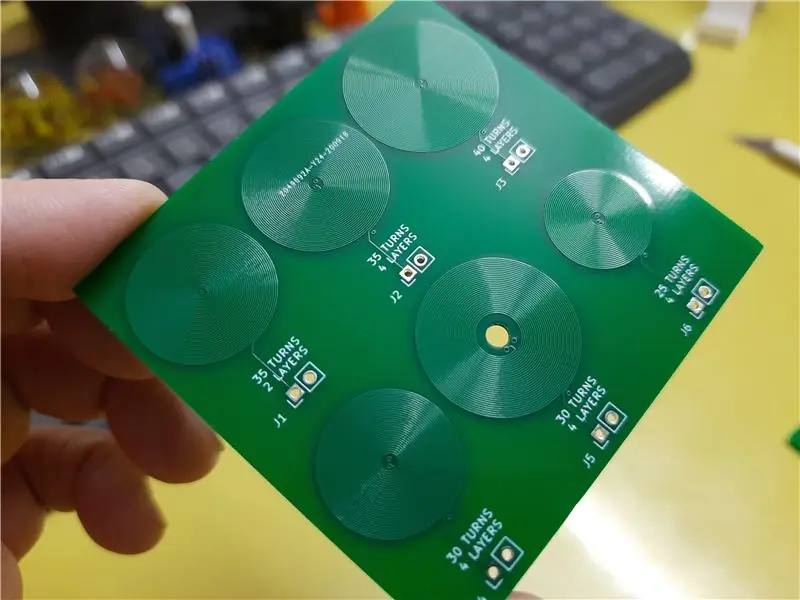

El plan es diseñar una placa de circuito impreso de prueba con algunas variaciones de bobinas. Será un método de prueba y error.

Para empezar, estoy usando el actuador flexible de Carl como referencia, que es un PCB de 2 capas con 35 vueltas en cada capa.

Decidí probar las siguientes combinaciones:

- 35 vueltas - 2 capas

- 35 vueltas - 4 capas

- 40 vueltas - 4 capas

- 30 vueltas - 4 capas

- 30 vueltas - 4 capas (con un agujero para el núcleo)

- 25 vueltas - 4 capas

Ahora aquí viene la parte difícil. Si ha utilizado KiCad, es posible que sepa que KiCad no permite trazos de cobre curvos, ¡solo trazos rectos! Pero, ¿qué pasa si unimos pequeños segmentos rectos de tal manera que se crea una curva? Excelente. ¡Ahora continúe haciendo esto durante unos días hasta que tenga una bobina completa!

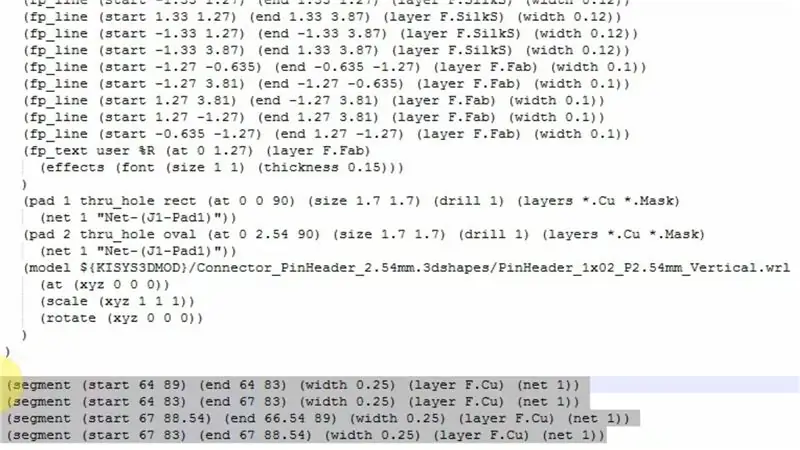

Pero espera, si miras el archivo PCB, que KiCad genera, en un editor de texto, puedes ver que la posición de todos y cada uno de los segmentos se almacena en forma de coordenadas xey junto con alguna otra información. Cualquier cambio aquí también se verá reflejado en el diseño. Ahora, ¿qué pasaría si pudiéramos ingresar todas las posiciones necesarias para formar una bobina completa? Gracias a Joan Spark, ha escrito un script en Python que, tras introducir algunos parámetros, arroja todas las coordenadas necesarias para formar una bobina.

Carl, en uno de sus videos, usó el Circuit Maker de Altium para crear su bobina de PCB, pero no tenía ganas de aprender un nuevo software. Quizas mas tarde.

Paso 2: hacer bobinas en KiCad

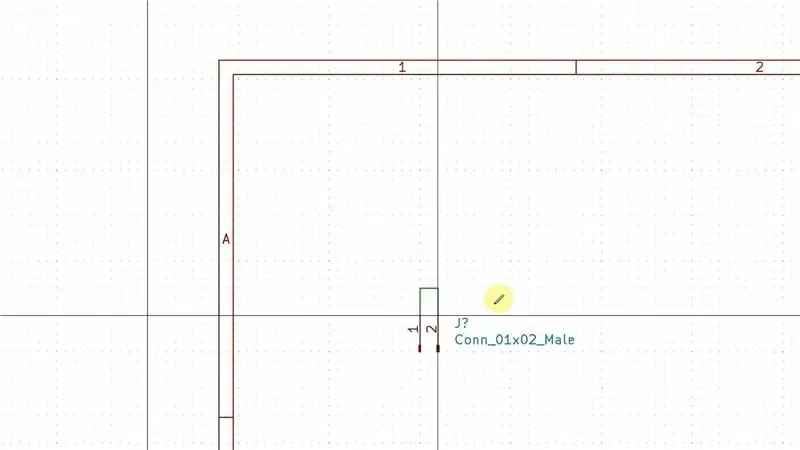

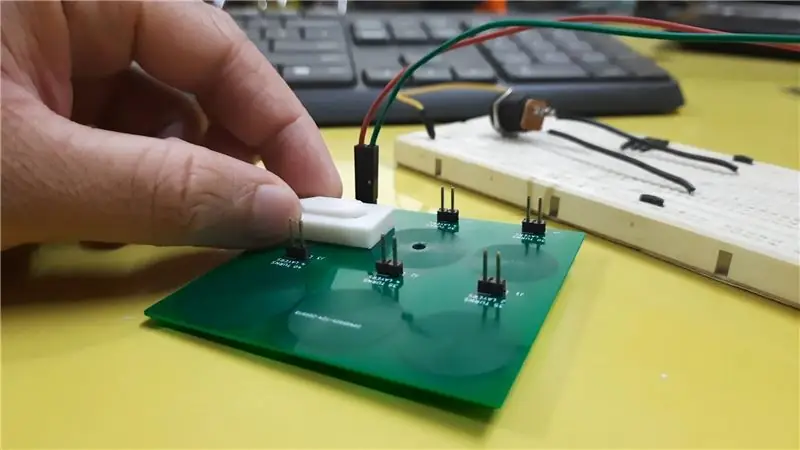

Primero coloqué un conector en el esquema y lo cableé como se muestra arriba. Este cable se convertirá en una bobina en el diseño de PCB.

A continuación, debe recordar el número neto. El primero será neto 0, el siguiente será neto 1, y así sucesivamente.

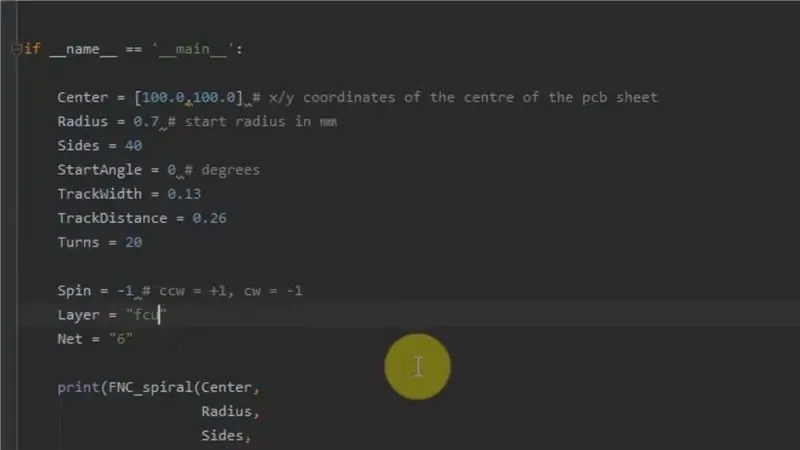

A continuación, abra el script de Python con cualquier IDE adecuado.

Elija el ancho de trazo que utilizará. Después de eso, intente experimentar con los lados, el radio de inicio y la distancia de seguimiento. La distancia de la pista debe ser el doble del ancho de la pista. Cuanto mayor sea el número de 'lados', más suave será la bobina. Lados = 40 funciona mejor para la mayoría de las bobinas. Estos parámetros seguirán siendo los mismos para todas las bobinas.

Debe establecer algunos parámetros como el centro, el número de vueltas, la capa de cobre, el número neto y, lo más importante, la dirección de rotación (giro). Al pasar de una capa a otra, la dirección debe cambiar para mantener la dirección de la corriente igual. Aquí, spin = -1 representa en el sentido de las agujas del reloj, mientras que spin = 1 representa en el sentido contrario a las agujas del reloj. Por ejemplo, si la capa de cobre frontal va en el sentido de las agujas del reloj, la capa de cobre inferior debe ir en el sentido contrario a las agujas del reloj.

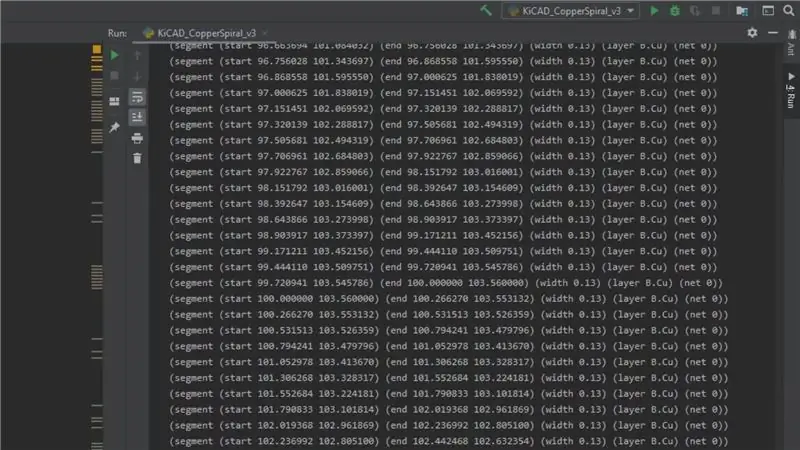

Ejecute el script y se le presentarán muchos números en la ventana de salida. Copie y pegue todo en el archivo PCB y guárdelo.

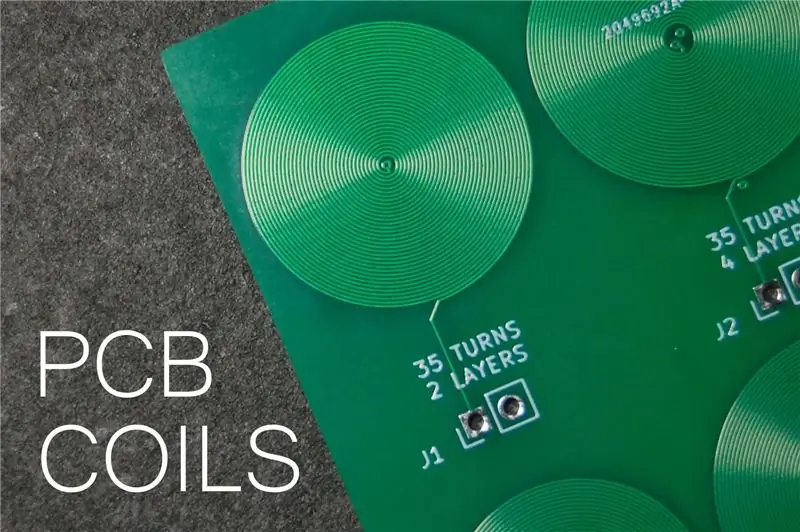

Abra el archivo de PCB en KiCad y ahí está su hermosa bobina.

Finalmente, haga las conexiones restantes al conector y ¡listo!

Paso 3: pedido de PCB

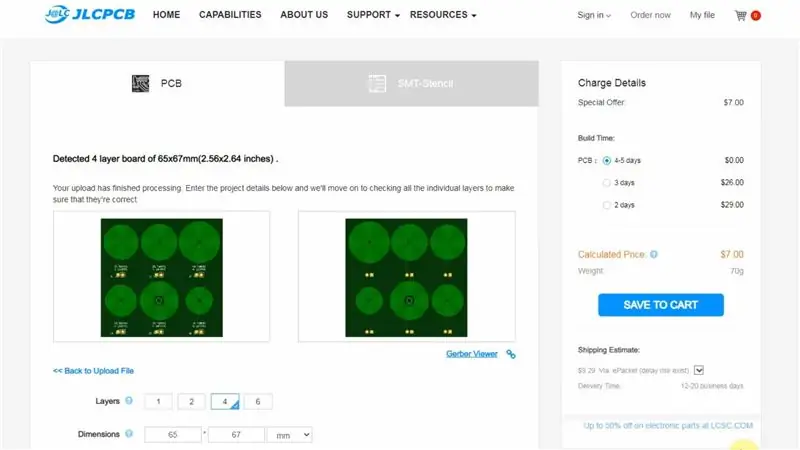

Al diseñar las bobinas, he utilizado un trazo de cobre de 0,13 mm de espesor para todas las bobinas. Aunque JLCPCB puede hacer un ancho de traza mínimo de 0.09 mm para PCB de 4/6 capas, no sentí empujarlo demasiado cerca del límite.

Una vez que terminé de diseñar el PCB, cargué los archivos gerber en JLCPCB y pedí los PCB.

Haga clic aquí para descargar los archivos gerber si desea probarlo.

Paso 4: creación de segmentos de prueba

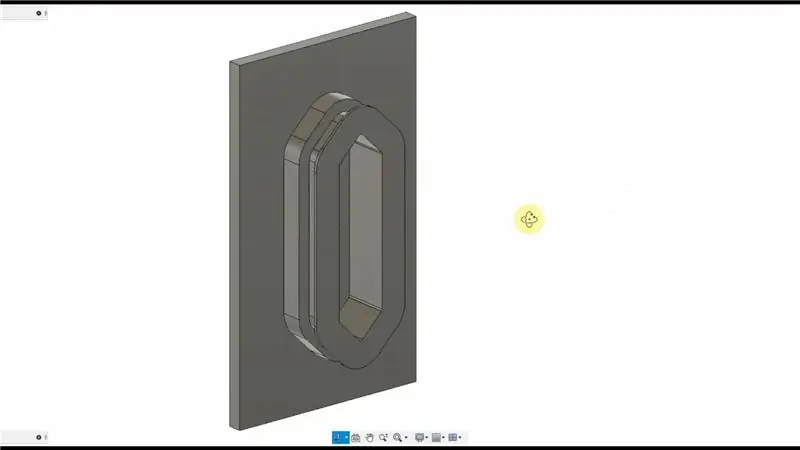

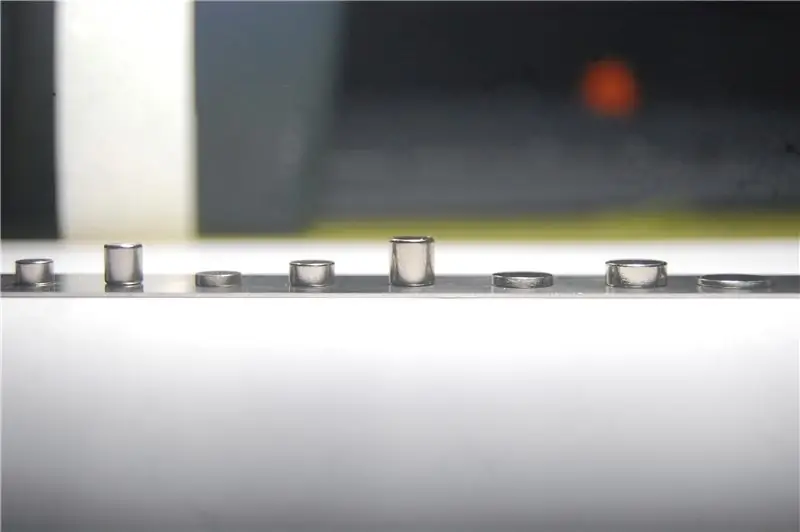

Diseñé algunos segmentos de prueba de diferentes formas y tamaños en Fusion 360 y los imprimí en 3D.

Como he usado una traza de cobre de 0.13 mm para las bobinas, puede manejar una corriente máxima de 0.3A. El electroimán que usé en la primera construcción consume 1.4A. Claramente, habrá una reducción considerable en la fuerza, lo que significa que tengo que hacer que los segmentos sean livianos.

Reduje el segmento y reduje el grosor de la pared, manteniendo la forma igual que antes.

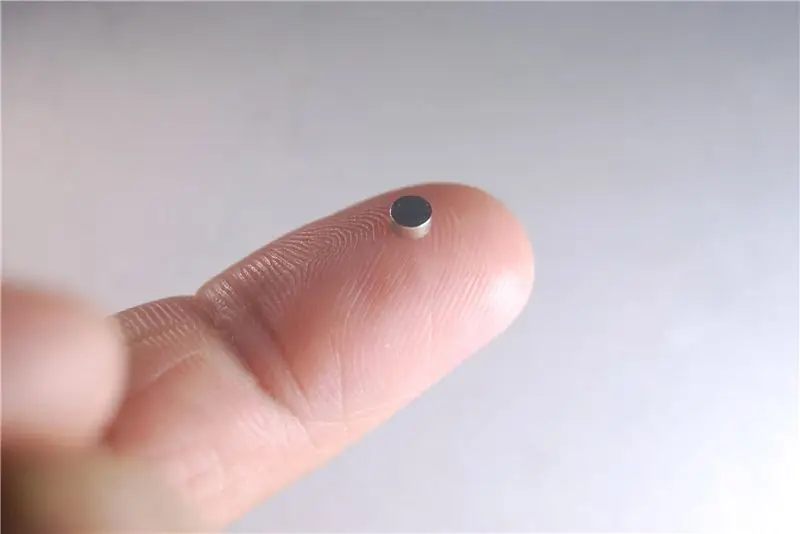

Incluso lo probé con diferentes tamaños de imán.

Paso 5: Conclusión

Descubrí que una bobina con 4 capas y 30 vueltas en cada capa junto con un imán de neodimio de 6 x 1,5 mm era suficiente para levantar los segmentos. Estoy muy feliz de ver que la idea funciona.

Así que eso es todo por ahora. A continuación, descubriré la electrónica para controlar los segmentos. Déjame saber tus pensamientos y sugerencias en los comentarios a continuación.

Gracias por perseverar hasta el final. Espero que a todos les guste este proyecto y que hayan aprendido algo nuevo hoy. Suscríbete a mi canal de YouTube para más proyectos de este tipo.

Recomendado:

Bobinas Tesla de estado sólido y cómo funcionan: 9 pasos

Bobinas Tesla de estado sólido y cómo funcionan: la electricidad de alto voltaje puede ser PELIGROSA, use las precauciones de seguridad adecuadas en todo momento cuando trabaje con bobinas Tesla o cualquier otro dispositivo de alto voltaje, así que vaya seguro o no juegue. opera en oscillato auto-resonante

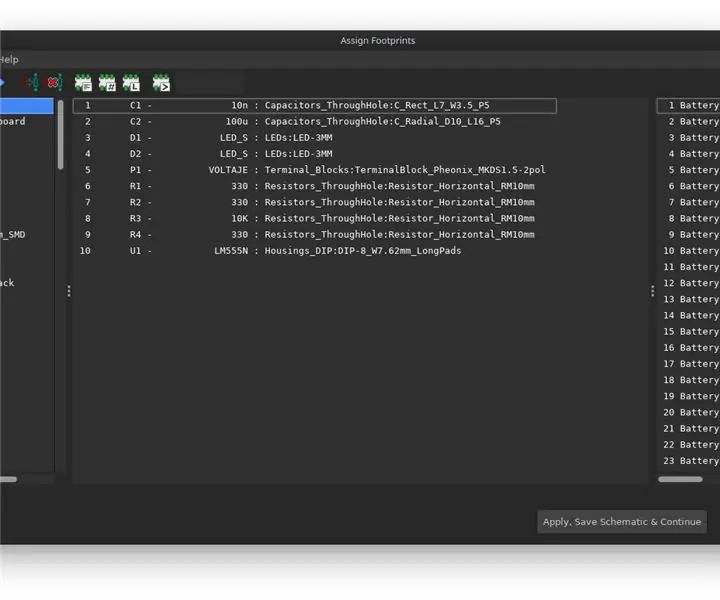

Comience con Kicad: asigne huellas de PCB a símbolos esquemáticos: 9 pasos

Empezar con Kicad - Asignar Huellas de PCB a Esquemas Símbolos: Continuando con la mini serie de instrucciones sobre cómo usar Kicad, ahora tenemos la parte que me parece que cuando uno comienza a usar Kicad es la más complicada que es asociar el símbolo o símbolos del esquema a las piezas reales que vamos a

Transferencia de energía con dos bobinas Tesla: 7 pasos (con imágenes)

Transferencia de energía con dos bobinas de Tesla: con estas bobinas de Tesla, puede encender un led conectado a un solo cable, la energía se transfiere a la derecha desde la antena izquierda, el generador de señal se conecta a la bobina negra derecha (antena derecha). En las 2 antenas, la energía se transfiere por inducción

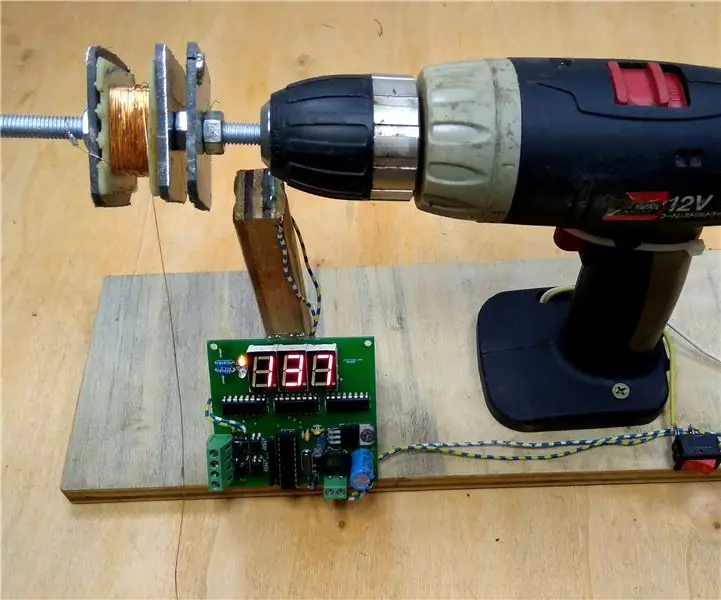

Bobinadora de bobinas: 3 pasos

Máquina bobinadora de bobinas: Hola, hoy hacemos la máquina bobinadora de bobinas. Verifique la descripción, Mi comentario en Youtube y paso a paso obtendrá una buena máquina bobinadora de bobinas. Intento hacer el PCB con el software Eagle y pedir PCB en línea en https://jlcpcb.com/. Después de eso

Ladrón de Joule con bobinas de motor: 9 pasos (con imágenes)

Joule Thief con bobinas de motor: ¿Quieres un circuito Joule Thief en un paquete delgado y brillante? Anotar puntos serios de geek es una prioridad en la agenda del modificador con visión de futuro, y ¿qué mejor manera de hacerlo que con las entrañas recicladas de una unidad de disquete, un motor de juguete o un motor paso a paso de precisión? No