Tabla de contenido:

- Suministros

- Paso 1: ¿Tiene un motor adecuado?

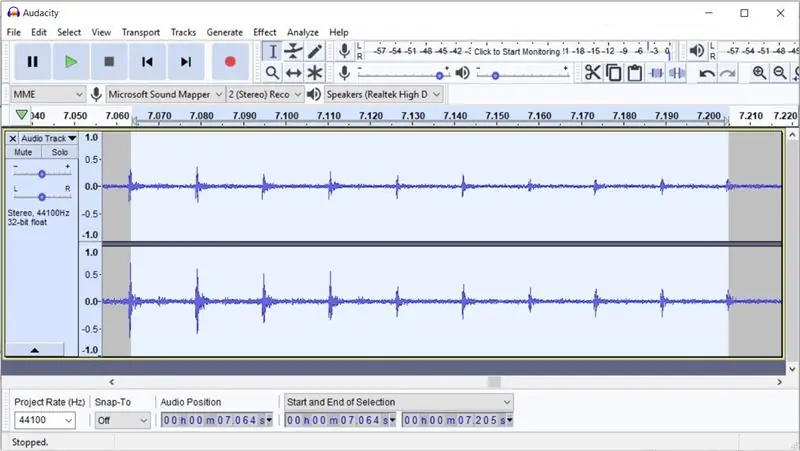

- Paso 2: prueba de velocidad

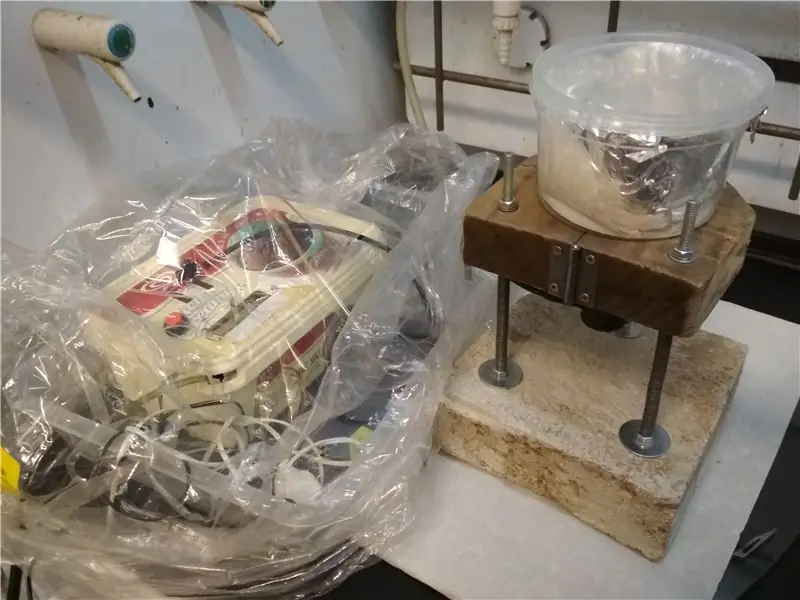

- Paso 3: Mandril de muestra

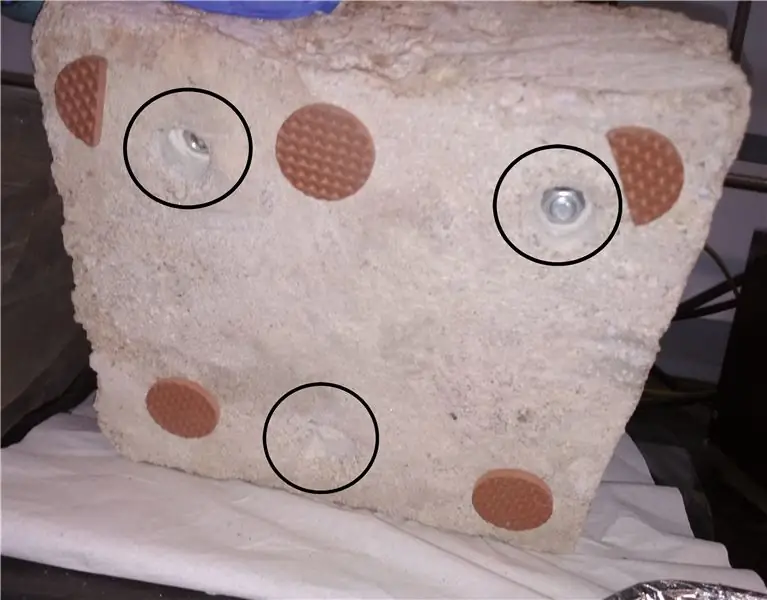

- Paso 4: Construya el soporte del motor: base y resortes

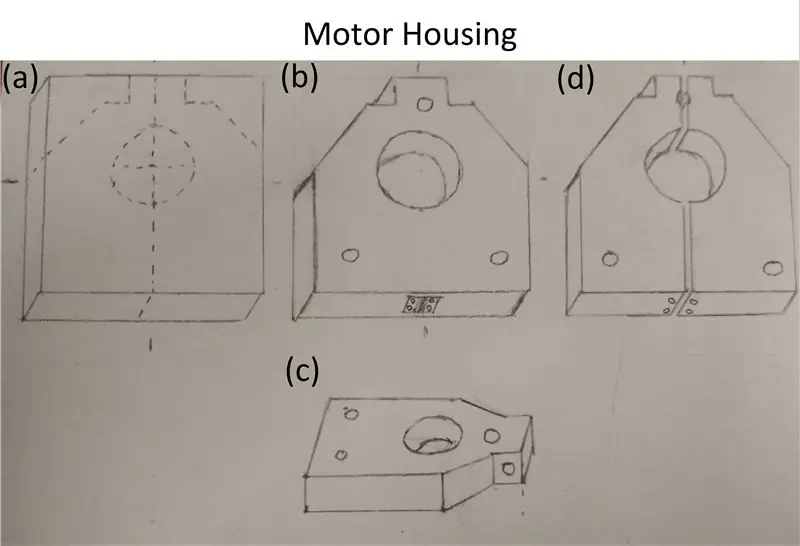

- Paso 5: Construya el soporte del motor - Carcasa del motor

- Paso 6: Construya el soporte del motor - Cámara

- Paso 7: construcción del circuito de control

- Paso 8: Calibración y prueba

- Paso 9: Agradecimientos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

No todos los equipos están hechos para durar, soy un estudiante / investigador que estudia materiales de películas delgadas para tecnología solar. Una de las piezas de equipo de las que dependo se llama recubridora por centrifugación. Esta es una herramienta que se utiliza para hacer películas delgadas de un material a partir de una solución líquida o un precursor. Estas películas delgadas se pueden colocar en capas en dispositivos como células de paneles solares o LED.

En mi universidad hemos tenido muchos problemas con los productos comerciales más asequibles que están disponibles por el equivalente a unos pocos miles de dólares. Estos revestidores giratorios comerciales utilizan un mandril de vacío para sujetar las muestras y los problemas que encontraron incluyeron motores atascados, mandriles de vacío obstruidos, condensadores de humo, entre otros, que afectaron la retroalimentación en la que se basó el control de velocidad. No estoy al tanto de los problemas que cada grupo de investigación ha tenido con ellos, pero sé que en general ha habido al menos uno en reparación o en espera de ser reparado en un momento dado.

El diseño que estoy compartiendo es simple, inicialmente usaba cinta de doble cara en lugar de un mandril de vacío para sujetar las muestras, esto luego se actualizó a un diseño más fácil de usar (vea el Paso 6). Ha estado en funcionamiento durante más de un año con un uso ligero. No ha habido ningún problema aparte del desgaste de un relé (este no era un relé nuevo cuando se instaló).

El proyecto está hecho principalmente de piezas encontradas como un motor con una corriente nominal de 1 "leer" (500 mA), hormigón, madera de construcción y algunos componentes electrónicos recuperados.

Suministros

Espero que cualquiera que pruebe este proyecto haga variaciones, por lo que esta es una lista no exhaustiva de lo que se necesita para el proyecto.

Centro:

Motor de CC capaz de no menos de 4000 rpm

Chuck hecho para el motor elegido (discutido más adelante)

Cámara:

Tina de plástico redonda (usé una tina de yogur)

Plástico grueso o alternativa para revestir el fondo de la tina.

Toalla de papel

Cinta

Montar:

Recorte de pino de 38x228 mm (normalmente utilizado para vigas en techos)

Bisagra de 30 mm de largo

Goma o espuma dura (montaje del motor)

Perno M6 con cabeza adecuada para destornillador

Tuerca M6

Arandela de 6 mm

Base y suspensión:

Base pesada (utilicé un bloque de hormigón cortado a medida)

Barra roscada M6

9 tuercas M6 para la barra roscada

3x Muelles largos de 8 mm de diámetro

12 x arandelas de 6 mm

Controles básicos:

Caja de proyecto (usé una tarrina de helado, esta es una buena excusa para comer helado)

Fuente de alimentación de 12V (utilicé 2 para que el motor pudiera estar en una fuente separada)

1x diodos rectificadores para el motor

Temporizador de 2 etapas:

2x MOSFET de canal n (como IRF540)

2x tapa 47 uF aluminio 35V

2x B500k pot dual slide

Resistencia de 200K

Resistencia de 10K

2x diodos rectificadores para los relés

Pulsador de contacto momentáneo

Relé SPST (temporizador de inicio / parada)

Relé DPDT (transición de velocidad 1 / velocidad 2 del temporizador)

Circuito PWM:

1x temporizador NE555

1 resistencia de 1k

Condensadores 2x 10nC

1x MOSFET de canal n (como IRF540)

1x disipador de calor para MOSFET

1x arandela de silicona aislante para el disipador de calor

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x macetas de 10k (ciclo de trabajo)

1x diodos rectificadores para los relés

Prueba de velocidad del motor:

Ideal:

tacómetro óptico.

Alternativa:

Cinta

Alambre delgado como un objeto duro (por ejemplo, alambre, palillo de dientes, clip)

Computadora con "Audacity" instalado

Paso 1: ¿Tiene un motor adecuado?

La mayoría de los recubridores por centrifugación necesitan trabajar en un rango de velocidad de 500 a 6000 rpm. Mi trabajo necesita 2000 y 4000 rpm como la mayoría de las velocidades de importación, por lo que podría arreglármelas con un motor de CC que tenía por ahí que funcionaba en el rango de 1100 a 4500 rpm, mi motor puede funcionar más lento aunque las velocidades más lentas son menos confiables debido a la resistencia en el motor.

Busque un motor y una fuente de alimentación adecuados si tiene un motor de 12 V. Haga coincidir el voltaje requerido por su motor y la corriente de la fuente de alimentación idealmente debería ser un 20% más que la requerida por el motor. Si tiene un motor de 24 V, necesitará un convertidor reductor o una fuente de alimentación independiente para proporcionar 12 V para la electrónica.

A continuación, queremos probar las velocidades mínima y máxima que puede admitir su motor. Si tiene una fuente de alimentación con voltaje seleccionable / ajustable, úsela, si no, construya el circuito PWM que se muestra en el circuito de control más adelante (o el circuito de control completo).

Paso 2: prueba de velocidad

Un tacómetro óptico es una gran herramienta para probar la velocidad de un motor si puedes conseguir uno, aquí te presento un método alternativo.

Parte A

1. Prepare una computadora para grabar audio con "Audacity", que es un editor de audio gratuito.

2. Envuelva con cinta adhesiva el eje de su motor (la cinta eléctrica o de enmascarar funcionará bien).

3. Configure el motor a la velocidad más baja que pueda manejar.

4. Inicie la grabación de audio.

5. De acuerdo con el video de esta sección, coloque un alfiler de metal, un clavo o un clip de papel en contacto ligero con la cinta durante unos segundos.

6. Detenga la grabación.

7. Repita para la velocidad máxima.

8. Vea el audio y calcule las RPM.

Cuando contactamos la cinta con el pasador de metal, queremos que apenas se toque. Cuanto más se acerque el pasador al eje del motor, más se tiene que doblar la cinta para pasarlo y más ralentizamos o tomamos impulso del motor. Si el contacto entre la cinta y la clavija de metal es demasiado ligero, es posible que no obtengamos suficiente volumen en la grabación para indicarnos cuándo se establece el contacto. Para calcular las RPM del audio en Audacity (vea la imagen en la parte superior)

Parte B

1. Amplíe el audio hasta que pueda ver picos distintos de donde el pin hace contacto.

2. Haga clic con el botón izquierdo en un pico y manténgalo presionado, moviendo el mouse para que el área seleccionada cubra al menos 5 picos.

3. Cuente el número de picos.

4. Utilice la pantalla de tiempo "Inicio y final de la sección" en la parte inferior de la ventana para obtener el tiempo que tardaron en producirse esos picos / rotaciones.

5. (número de picos) / (tiempo en segundos) = revoluciones por segundo

6. RPM = (revoluciones por segundo) * 60

Es importante asegurarse de que su motor pueda funcionar a las velocidades que necesita antes de construir el gabinete para ese motor. Repetiremos la prueba de velocidad al final para la calibración más tarde, omitiendo el paso 7 de la parte A y reemplazando el paso 3 con la velocidad que estemos probando.

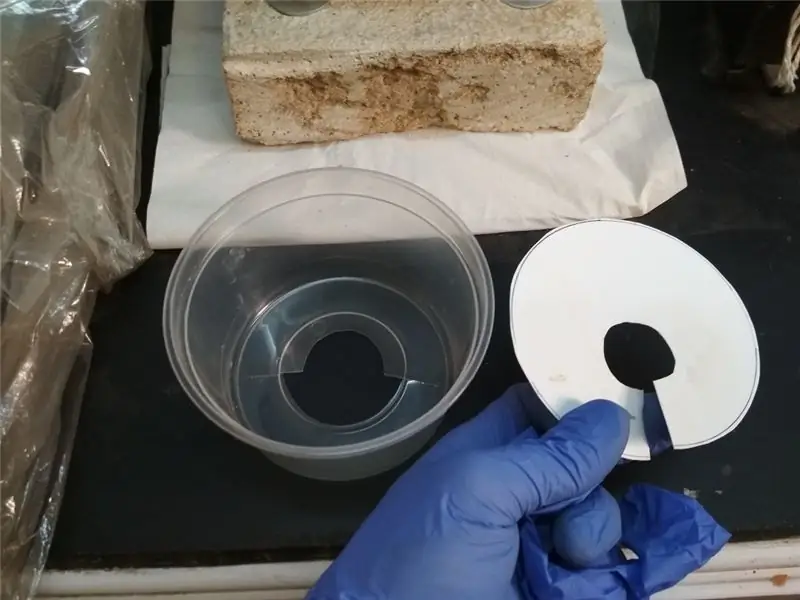

Paso 3: Mandril de muestra

La parte más importante de esta construcción es el mandril de muestra. Para el mandril de aluminio, un amigo mío (Gerry) lo giró en un torno, luego se golpeó una rosca para que encajara en mi motor específico (rosca imperial en mi caso). Para un motor con una rosca en el eje, montar el mandril es simplemente atornillarlo una vez que esté hecho (enlace). Encuentro esto más fácil, aunque es más probable que haya una precesión si el mandril está montado. Si usa un motor con un eje liso, no tendrá ningún problema con el "juego" en la rosca. El desafío aquí es que el eje deberá estar pegado o, mejor aún, tener un tornillo prisionero para apretarlo en el eje.

Si tiene acceso a un torno para trabajo en metal y alguien capacitado para usarlo, lo mejor es girar el mandril. Si su motor tiene un hilo, toque un hilo en el centro del portabrocas. Para un motor con un eje liso, necesitará usar algo como un tornillo prisionero para presionar contra el costado del eje y mantenerlo en su lugar.

Una alternativa que se muestra en las imágenes de arriba es tomar una sierra de corona y cortar un disco con una taladradora. Después de eso, use un toque para tocar un hilo en el centro. Si tiene un material blando, puede quitarle las rebabas con un cuchillo, para un material más duro sería adecuada una lima. La parte superior del orificio se puede rellenar con epoxi o un corte de una hoja de metal se puede pegar con epoxi a la superficie.

SEGURIDAD: No se recomienda usar pegamento / epoxi en el portabrocas, ya que si el pegamento falla … ¿a dónde va el portabrocas? El mandril girará a alta velocidad durante el uso, lo que hace que el mandril de una placa delgada de metal lo convierta potencialmente en un disco de corte. Recomiendo utilizar un material de no menos de 5 mm de espesor.

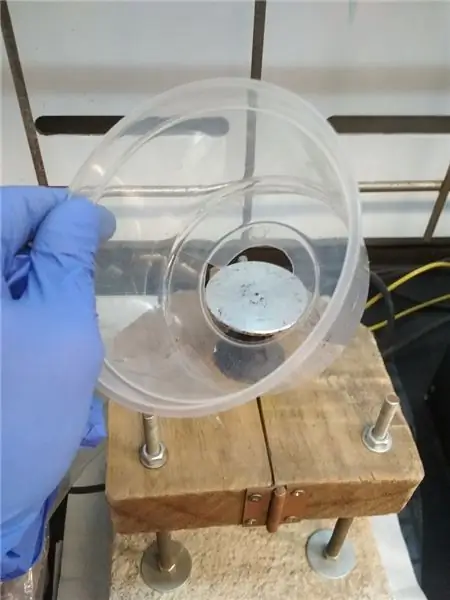

Paso 4: Construya el soporte del motor: base y resortes

El soporte del motor debe servir para dos propósitos: mantener el motor en su lugar y amortiguar las vibraciones. El montaje que hagas será específico para tu motor. Describiré lo que he hecho para darte una idea de cómo hacer el tuyo propio. Algunos motores tienen ventilación lateral, así que tenga en cuenta dónde está y manténgalo despejado para enfriar.

Base y resortes Encuentre una base pesada lo suficientemente grande para el proyecto. Encontré una sección de hormigón de un grosor adecuado y la corté a medida con una cuchilla de amoladora angular de diamante. Los adoquines de hormigón o una placa de metal gruesa deberían funcionar igual de bien. Si puede, intente encontrar algo que no necesite cortarse.

Las piedras en el hormigón dificultan la perforación y, a veces, significa que los agujeros se desplazarán hacia un lado. Entonces taladré agujeros en la base para la barra roscada antes de marcar los agujeros en la carcasa del motor (si tiene un material más adecuado, el orden no importará).

1. Taladre los agujeros para la barra roscada con una broca para mampostería del diámetro de la barra roscada.

2. Utilice una broca para mampostería mucho más grande para hundir el extremo de la barra roscada, la arandela y la tuerca que estarán debajo de la base.

3. Marque los agujeros en el bloque de madera de la carcasa del motor para la barra roscada o en una hoja de papel para usar más tarde como plantilla.

4. Corte la barra roscada a la longitud deseada, lime el borde cortado y compruebe que la rosca sigue en buen estado. Colocando una tuerca en la barra antes de cortar. Cuando se quita este arreglo, puede arreglar / alinear el hilo, si no está demasiado dañado después.

5. Coloque las barras a través del concreto seguido de una arandela y una tuerca a cada lado.

6a. Si logró encontrar resortes lo suficientemente largos y rígidos para soportar el motor y la carcasa, puede colocarlos seguidos de una arandela gruesa. Se necesita una arandela gruesa ya que una arandela fina puede quedar atrapada en la rosca. Puede hacer sus propias arandelas perforando un orificio a través de una pieza de metal adecuada y terminando el orificio con una lima.

6b. Si prefiere no usar resortes, puede usar una tuerca y una arandela en su lugar, el inconveniente es que esto no servirá para amortiguar las vibraciones del motor.

Paso 5: Construya el soporte del motor - Carcasa del motor

La carcasa del motor se hizo como una abrazadera, piezas de pino se unieron con bisagras con una cavidad en el centro y una tuerca y un perno para sujetarlo sólidamente. La madera utilizada para mi vivienda fue un recorte de una viga con una sección transversal de 38x228 mm.

1. Calcule el tamaño de madera que necesita para su motor y marque la pieza como en (a) de la foto de arriba.

2. Marque un agujero no menor que el diámetro de su motor, necesitamos un poco de espacio para la tira de goma que estará entre el motor y la carcasa. El ensamblaje es indulgente con el tamaño del orificio debido al montaje tipo abrazadera (bisagra y perno).

3. Perfore un orificio piloto y luego perfore el orificio con una sierra de corona. La sierra de perforación que utilicé solo corta unos 22 mm de profundidad, por lo que perforé la mitad de cada lado.

4. Marque y taladre los agujeros para la barra roscada que soportará la carcasa del motor. Estos deben ser al menos 1 mm más gruesos que la barra roscada para permitir el libre movimiento.

5. Atornille la bisagra según (b) en la foto de arriba, luego retírela. Esto es para hacer los agujeros.

6. Corta la forma como en (b) de la foto de arriba, usé una sierra.

7. La forma nos permite tener un perno opuesto a la bisagra. Taladre el orificio para el perno como se muestra en (c) de la foto de arriba. El orificio debe ser aproximadamente 2 mm más grande que el perno para permitir una fácil apertura y cierre del conjunto.

8. Corte la pieza a lo largo como en (d) de la foto de arriba y luego vuelva a atornillar la bisagra.

9. Envuelva el motor con una tira de goma y coloque en la carcasa, el inserto y apriete una tuerca, un perno y una arandela para mantener la carcasa cerrada, haga esto firme pero no demasiado apretado. Si su motor tiene ventilación lateral, asegúrese de no bloquear el flujo de aire.

10. Coloque la carcasa del motor en la base. Asegúrese de que los resortes estén en su lugar con una arandela en la parte superior. Coloque una arandela y una tuerca en las 3 barras roscadas para sujetar el motor. Se puede colocar una almohadilla de goma adicional entre la carcasa del motor y la arandela en la parte superior para reducir mejor las vibraciones.

11. Apriete las 3 tuercas utilizando un nivel de burbuja como guía.

Paso 6: Construya el soporte del motor - Cámara

Para hacer la cámara utilicé una tarrina de yogur transparente y una lámina de plástico gruesa.

1. Use un cuchillo para cortar una forma en la base del recipiente por la que pueda pasar el portabrocas (para un portabrocas que no se va a quitar para limpiar). Corté una diagonal a lo largo de la base del contenedor, lo que permite más espacio para maniobrar el contenedor para que quepa sobre el portabrocas sin agrandar el orificio en el centro.

2. Fije el recipiente en su lugar con un poco de cinta adhesiva en el exterior del recipiente. Prefiero esto a un montaje permanente para facilitar la limpieza.

3. Coloque una toalla de papel en el fondo del recipiente para absorber el líquido durante el recubrimiento por centrifugación, luego cubra la cámara con papel de aluminio. Use un poco de cinta cuando sea necesario para evitar que toque el eje o el portabrocas. Este "apósito" debe cambiarse periódicamente. La lámina atrapa la mayor parte del líquido y la toalla de papel absorbe la mayor parte de lo que pasa por la lámina.

Bono: después de usar el método de cinta de doble cara para adjuntar muestras, tomé una pista de Ossila (tienen algunos equipos de laboratorio de calidad) y corté una tarjeta de crédito vieja para hacer un soporte sin vacío / sin cinta para mis muestras.

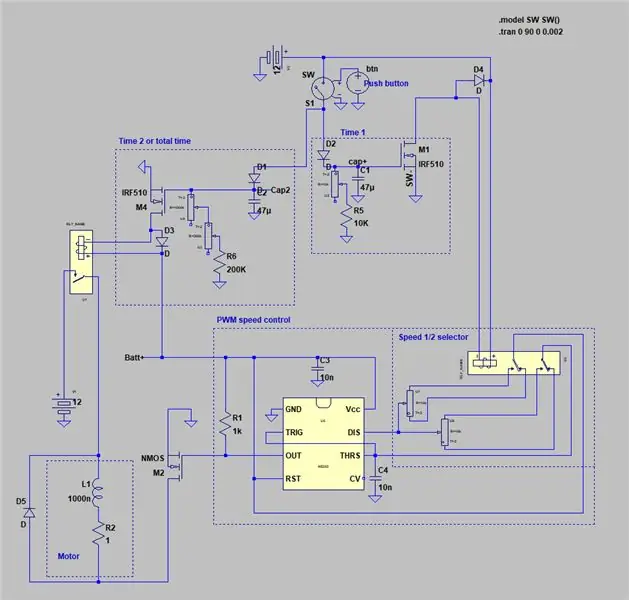

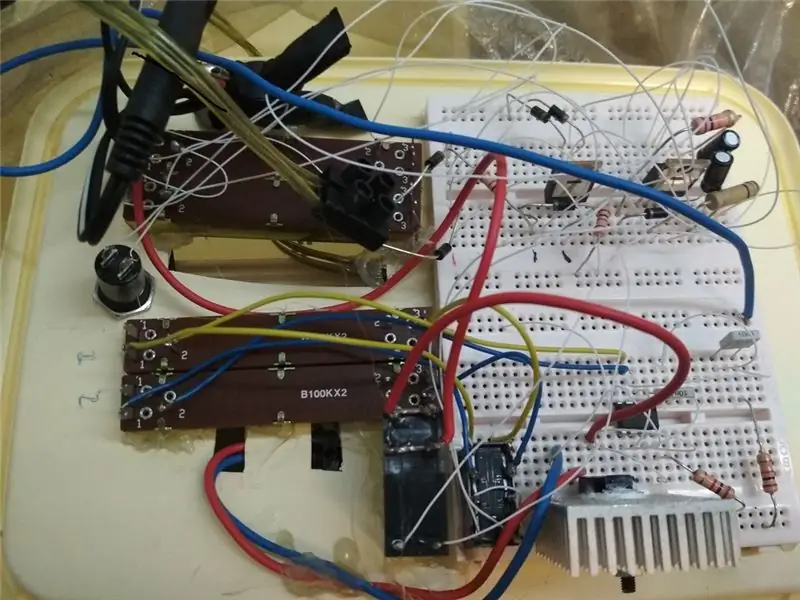

Paso 7: construcción del circuito de control

Al mirar las imágenes de arriba, verá unos diagramas de circuito prolijos y una implementación de placa de prueba. Usé fuentes de alimentación separadas de 12V 500mA para el motor y el circuito de control, ya que el motor tiene una capacidad nominal de 500mA, como regla general, es mejor tener un 20% de capacidad adicional en la fuente de alimentación. Si tiene una fuente de alimentación que pueda suministrar suficiente corriente para ambos, excelente.

En lugar de un cómo hacerlo paso a paso, veamos lo que está haciendo cada sección.

El circuito de control de tiempo enciende y apaga la revestidora giratoria y controla en cuál de las 2 etapas / estados se encuentra el circuito PWM y cuándo cambiar.

Esto se hace alimentando 2 relés a través de transistores MOSFET. Un relé SPST controla el encendido y apagado, y un relé DPDT controla cuál de los dos potenciómetros establece el ciclo de trabajo del circuito PWM.

El circuito PWM es simplemente un temporizador NE555 en funcionamiento estable. El ciclo de trabajo está controlado por ollas, donde la relación entre la resistencia establecida y el valor de la olla es el ciclo de trabajo (ver "bloque selector de velocidad" en el esquema).

Cargar:

Los MOSFETS se utilizan ya que permiten la conmutación de energía que consume una corriente insignificante a través de su terminal de puerta. Esto nos permite almacenar carga en condensadores para alimentar los MOSFETS que a su vez accionan los relés. Se utiliza un botón pulsador de contacto momentáneo para cargar los condensadores. Los diodos se utilizan entre el contacto momentáneo y los condensadores para evitar que la corriente fluya de un condensador a otro.

Descarga:

El principio para controlar el tiempo de las 2 etapas es la descarga de los condensadores a través de una resistencia. Esta resistencia se establece mediante ollas, cuanto mayor es la resistencia, más lenta es la descarga. Idealmente, esto sigue a τ = RC, donde τ es período o tiempo, R es resistencia y C es capacitancia.

En el circuito de tiempo utilizado hay 2 ollas dobles de 500K, esto significa que para cada olla hay 2 juegos de terminales. Aprovechamos esto conectando la segunda olla en serie consigo mismo y en serie con uno de los primeros conjuntos de terminales de ollas. De esta manera, cuando establezcamos resistencia en la primera olla, agregará la resistencia equivalente a la segunda. El primer bote está limitado a 500K mientras que la forma en que se conecta el segundo, tendrá una resistencia de hasta 1000K más el valor del primer bote. Para incluir una resistencia mínima, agregué además una resistencia de valor fijo a cada línea según el diagrama del circuito.

Paso 8: Calibración y prueba

Después de terminar el centrifugado, procedí a probarlo. La imagen de las muestras de arriba tiene una muestra (híbrida-perovskita) hecha en un recubridor de centrifugado costoso a la izquierda y el recubridor de centrifugado descrito en este Instructable a la derecha. Estos los recubridores de centrifugado se establecieron a la misma velocidad.

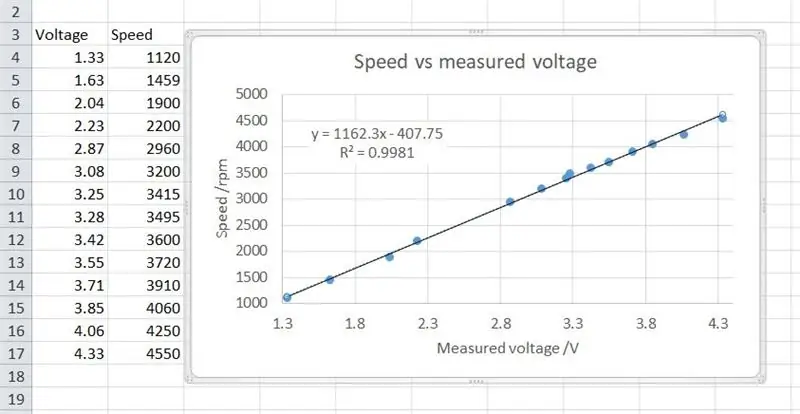

La máquina de recubrimiento por centrifugación se puede calibrar contra el voltaje o contra la posición de sus potenciómetros de velocidad. Inicialmente calibré usando voltaje seguido de marcar las velocidades / posiciones que uso con más frecuencia en las ollas.

Al calibrar con voltaje, no estoy seguro de si diferentes multímetros leerán la señal PWM como el mismo voltaje, debido a esto, siempre uso el mismo multímetro con el que calibré si necesito configurar el recubridor de centrifugado a una velocidad que no tiene un asociado calificación. El voltaje se leyó en la salida alimentada al motor. El multímetro no se conectó mientras se estaba midiendo la velocidad para evitar la posibilidad de que el multímetro redujera la corriente suministrada al motor.

1. En la sección sobre pruebas de velocidad se detalló el proceso de prueba de velocidad. Repita este proceso en varias posiciones de las ollas de control de velocidad, intente incluir las velocidades a las que desea utilizar la recubridora giratoria y las velocidades mínima y máxima. Aproximadamente 5 medidas deberían ser suficientes. Para cada velocidad, registre la posición y / o voltaje.

2. Coloque las velocidades y los voltajes de calibración en Microsoft Excel, luego trace un gráfico

3. Agregue una línea de tendencia a sus datos. Utilice el ajuste más simple que explique la tendencia de los datos, idealmente un polinomio lineal o de segundo orden.

3a. Para hacer esto en Excel, seleccione su gráfico trazado, vaya a la pestaña de diseño en la cinta de opciones

3b. Haga clic en el icono "Trendline".

3c. Seleccione "más opciones de línea de tendencia"

3d. Elija su opción y marque "Mostrar ecuación en el gráfico" y "Mostrar valor R cuadrado en el gráfico".

Con suerte, tiene un buen ajuste, ahora puede usar la ecuación para calcular las RPM a partir del voltaje suministrado al motor.

Dado que un lector probablemente sea un científico …

Técnica de pipeta: en el video utilicé la micropipeta en ángulo, esto me ayudó a mantener mi brazo fuera del video. Idealmente, la pipeta debe estar vertical y lo más cerca de la muestra / sustrato sin tocarlo, como pueda repetir de manera confiable.

Calidad de la película: algunas de las características de las películas delgadas depositadas en la imagen se pueden evitar filtrando las soluciones precursoras antes de su uso (como el uso de un filtro de PTFE de 33 um). El color de película más claro que se ve desde la recubridora por centrifugación "elegante" puede ser el resultado de la velocidad de aceleración y la atmósfera. La revestidora por centrifugación "elegante" se fabricó para funcionar únicamente con un alto flujo de un gas inerte, por lo que las películas se revistieron por centrifugación con nitrógeno en la revestidora por centrifugación "elegante" y aire en la revestidora por centrifugación DIY.

Paso 9: Agradecimientos

Esta breve sección para contextualizar el lugar donde estudio y los grupos que apoyan mi investigación, que se centra en la energía fotovoltaica híbrida de perovskita.

- Universidad de Witwatersrand, Sudáfrica

- Fundación Nacional de Investigación (NRF), Sudáfrica

- GCRF-START. Reino Unido

- Gerry (quien mecanizó el mandril de recubrimiento giratorio de aluminio)

Recomendado:

Convierte casi cualquier cosa en un altavoz: 13 pasos (con imágenes)

Convierta casi cualquier cosa en un altavoz: puede convertir casi cualquier objeto en un altavoz utilizando un disco piezoeléctrico y un puñado de componentes adicionales. Si bien esto puede parecer mágico, en realidad hay una explicación técnica bastante simple. Al conducir un disco piezoeléctrico con un amplificador, el disco

(casi) Programador universal MIDI SysEx CC (y secuenciador ): 7 pasos (con imágenes)

(casi) Programador Universal MIDI SysEx CC (y secuenciador …): a mediados de los ochenta, los fabricantes de sintetizadores comenzaron un programa de " menos es mejor " proceso que llevó a los sintetizadores barebones. Esto permitió la reducción de costos por parte del fabricante, pero hizo que el proceso de parcheo fuera tedioso, si no imposible, para el uso final

Reloj de cadena y engranaje de sincronización: ¡casi gratis !: 5 pasos (con imágenes)

Reloj de cadena y engranaje de sincronización: ¡casi gratis! Casi lo hago, pero mi esposa me mostró esto: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock $ 125 US más gastos de envío.

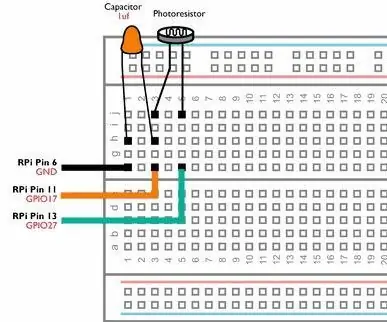

Circuitos GPIO de Raspberry Pi: uso de un sensor analógico LDR sin un ADC (convertidor analógico a digital): 4 pasos

Circuitos GPIO de Raspberry Pi: uso de un sensor analógico LDR sin un ADC (convertidor analógico a digital): en nuestros Instructables anteriores, le mostramos cómo puede vincular los pines GPIO de su Raspberry Pi a los LED e interruptores y cómo los pines GPIO pueden ser altos o bajo. Pero, ¿y si quieres usar tu Raspberry Pi con un sensor analógico? Si queremos usar un

¡Convierta (casi) cualquier archivo multimedia en (casi) cualquier otro archivo multimedia gratis !: 4 pasos

¡Convierta (solo aproximadamente) cualquier archivo multimedia en (solo aproximadamente) cualquier otro archivo multimedia gratis !: Mi primer instructivo, ¡salud! De todos modos, estaba en Google buscando un programa gratuito que convertiría mis archivos Youtube.flv a un formato que es más universal, como.wmv o.mov. Busqué en innumerables foros y sitios web y luego encontré un programa llamado