Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

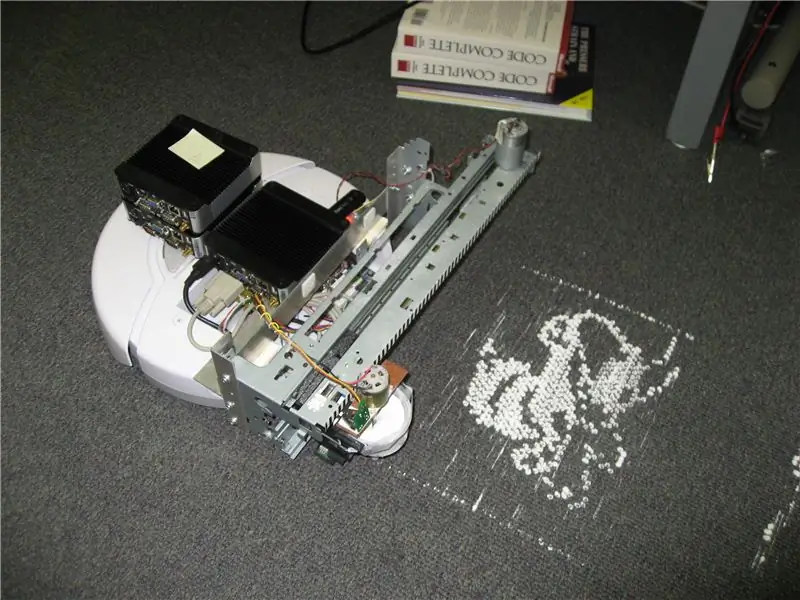

PrintBot es una impresora de matriz de puntos montada en iRobotCreate. PrintBot imprime usando talco en polvo en cualquier superficie del suelo. El uso del robot para la base permite que el robot imprima un tamaño prácticamente ilimitado. Piense en campos de fútbol o canchas de baloncesto. Tal vez los rivales deberían estar atentos a un enjambre de estos fines de semana de acción de gracias el próximo año. el robot también permite la movilidad de la impresora, lo que le permite viajar a una ubicación para imprimir y luego pasar a otra. La conexión inalámbrica está incluida, por lo que también es posible el control remoto. El arte y la publicidad en las aceras también son un mercado objetivo para este dispositivo.

Paso 1: Crear IRobot

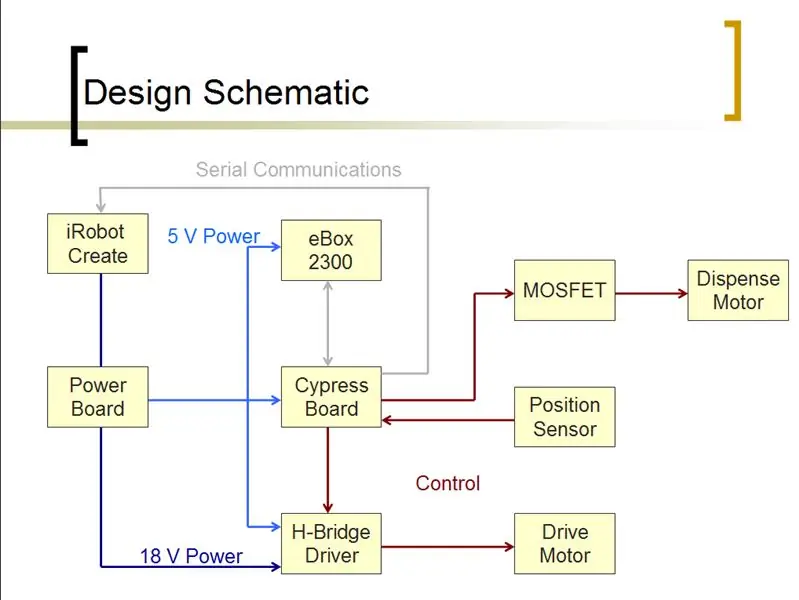

El iRobot Create es muy similar al Roomba de iRobot, pero sin el vacío interno. Esto nos permite agregar una mayor carga útil y nos brinda prácticos orificios de montaje. iRobot también proporciona una interfaz de programación completa para Create que hace que el control del robot sea muy simple. La interfaz es un conjunto simple de comandos y parámetros enviados al robot en serie. Lea las especificaciones de la interfaz abierta para obtener más información. Para nuestro uso simple, solo requerimos unos pocos comandos. Tras la inicialización, se debe enviar el comando 128 para indicarle al robot que comience a aceptar el control externo. A continuación, se debe seleccionar un modo. Para un control total, enviamos el comando 132 al Create. Tenga en cuenta que debe enviar todos los datos al Create como números enteros, no como texto ascii normal. Cada código de operación de comando es un byte, el valor de ese byte es el valor entero 128 o lo que sea. Si tuviera que transmitir en texto ascii o ansi, cada carácter en 128 sería un byte. Para probar o controlar a través de PC, recomendamos Realterm ya que hace que todo sea muy simple. También deberá establecer la velocidad en baudios en 57600 como se indica en la documentación de la Interfaz abierta. Ahora que Create está inicializado, usamos el comando 137 para impulsar el robot hacia adelante. Distancia de espera, 156 se utiliza para detener el robot después de una distancia especificada. Los comandos de script 152 y 153 juntan todo y hacen un script simple que se puede ejecutar una y otra vez. IRobot vende lo que ellos llaman el Módulo de Comando, que es básicamente un microcontrolador programable y algunos puertos seriales que puede usar para controlar su Create. En su lugar, usamos un Cypress Programmable System-on-a-Chip (PSoC) combinado con una PC x86 muy pequeña llamada eBox 2300. El robot tiene una batería de 18 V que usaremos para alimentar todos nuestros periféricos.

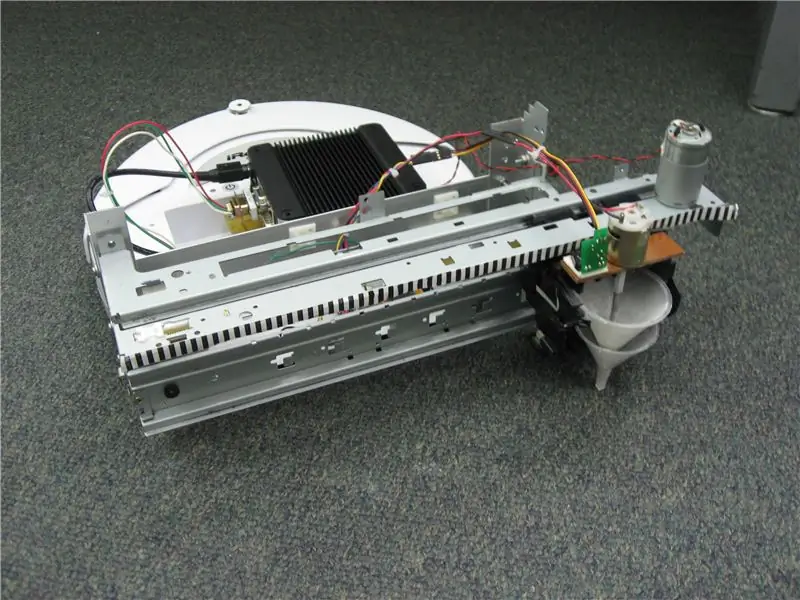

Paso 2: Desmontaje de la impresora y control del motor

Usamos una vieja impresora de inyección de tinta Epson para el movimiento horizontal de la impresora y el montaje del cabezal de impresión. Lo primero que debe hacer aquí es desmontar con cuidado la impresora. Esto requirió quitar todos los componentes no esenciales hasta que todo lo que quedó fue el conjunto de la pista, el motor, el soporte del cabezal de impresión y la correa de transmisión. Tenga cuidado de no romper esta correa o su motor impulsor. También puede ser inteligente hurgar con un voltímetro antes de arrancar todas las placas de alimentación, pero estábamos un poco emocionados por eso. Tenga en cuenta que no necesita ningún conjunto de alimentación de páginas, los cabezales de impresión o cartuchos reales, ni ninguna placa de circuito. Después de que todo esté desmontado, debemos averiguar cómo impulsar este motor. Dado que destrozamos todo antes de probar cualquier cosa, necesitábamos encontrar el voltaje adecuado para suministrar el motor. Puede intentar encontrar las especificaciones del motor en línea si puede encontrar un número de modelo, pero si no lo tiene, conéctelo a una fuente de alimentación de CC y aumente lentamente el voltaje del motor. Tuvimos suerte y descubrimos que nuestro motor podía funcionar con 12-42 V, pero para asegurarnos de que lo probamos manualmente como se describe. Descubrimos rápidamente que incluso a 12 V el motor funcionará demasiado rápido. La solución aquí es utilizar Pulse-Width-Modulation (PWM). Básicamente, esto enciende y apaga el motor muy rápidamente para hacer girar el motor a una velocidad más lenta. Nuestra batería suministra 18 V, por lo que para facilitar la vida, haremos funcionar el motor de la misma manera. Cuando utilice motores de CC que deben invertir en circuitos, experimentará una gran contracorriente en su circuito al invertir el motor. Esencialmente, su motor actúa como un generador mientras se detiene y da marcha atrás. Para proteger su controlador de esto, puede usar lo que se llama H-Bridge. Se trata esencialmente de 4 transistores dispuestos en forma de H. Usamos un producto de Acroname. Asegúrese de que el controlador que elija pueda manejar la corriente necesaria para su motor. Nuestro motor estaba clasificado para 1A continuo, por lo que el controlador 3A tenía mucho espacio para la cabeza. Esta placa también nos permite controlar la dirección del motor simplemente accionando una entrada alta o baja así como frenar (detener el motor y mantenerlo en posición) el motor de la misma forma.

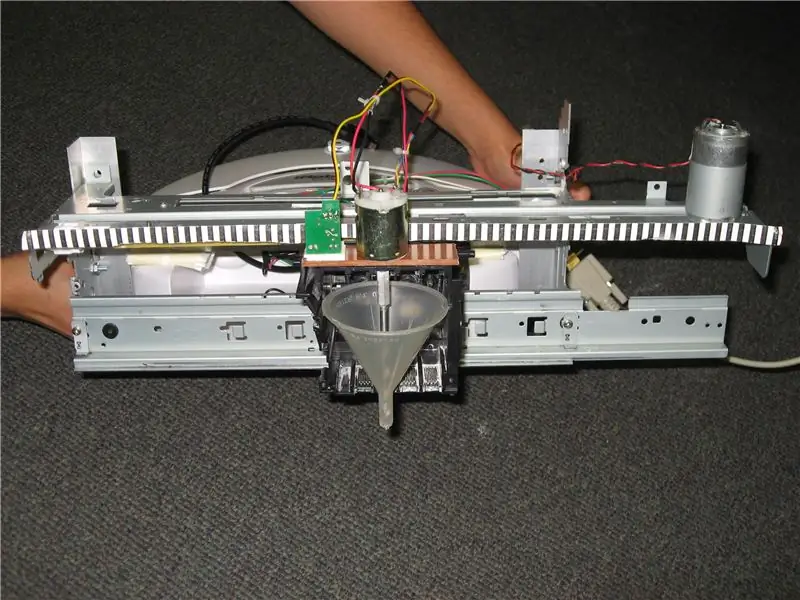

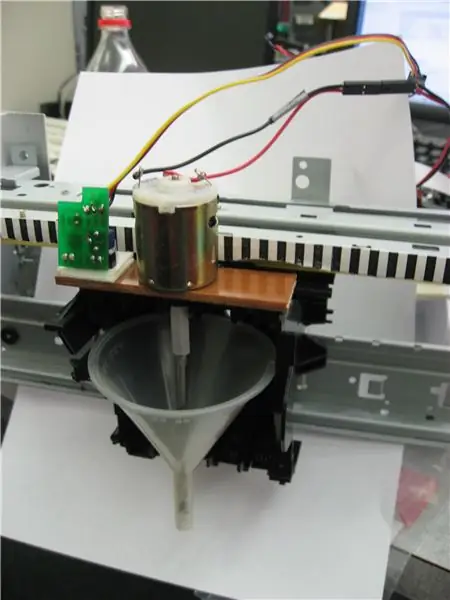

Paso 3: el cabezal de impresión

Se quitó la mayor parte del conjunto del cabezal de impresión original que se pudo. Nos quedamos con una caja de plástico que facilitó la colocación de nuestro cabezal de impresión. Se conectó un pequeño motor de 5 V CC con una broca. Se eligió la broca para que tuviera el mismo diámetro que un embudo como fuera posible. Esto permitirá que el taladro llene toda la salida del embudo. Cuando la broca gira, el polvo entra en las ranuras y gira hacia la salida. Al girar el bit una rotación, podríamos crear un píxel de tamaño constante. Se requerirá un ajuste cuidadoso para que todo encaje a la perfección. Inicialmente tuvimos problemas con el polvo simplemente rociando por todo el lugar, pero al agregar un segundo embudo y levantar la broca, la caída más larga mientras estaba restringida al embudo hizo un píxel limpio.

Dado que este motor solo debe controlarse encendido o apagado, aquí no fue necesario un puente en H. En su lugar, usamos un transistor simple en serie con la conexión a tierra del motor. La puerta del transistor fue controlada por una salida digital de nuestro micro controlador al igual que las entradas digitales del puente H. El pequeño PCB al lado del motor de CC es un sensor de infrarrojos en blanco y negro. Esta placa simplemente emite una señal digital alta o baja cuando el sensor ve negro o blanco respectivamente. Combinado con la tira codificadora en blanco y negro nos permite conocer la posición del cabezal de impresión en todo momento contando las transiciones de negro a blanco.

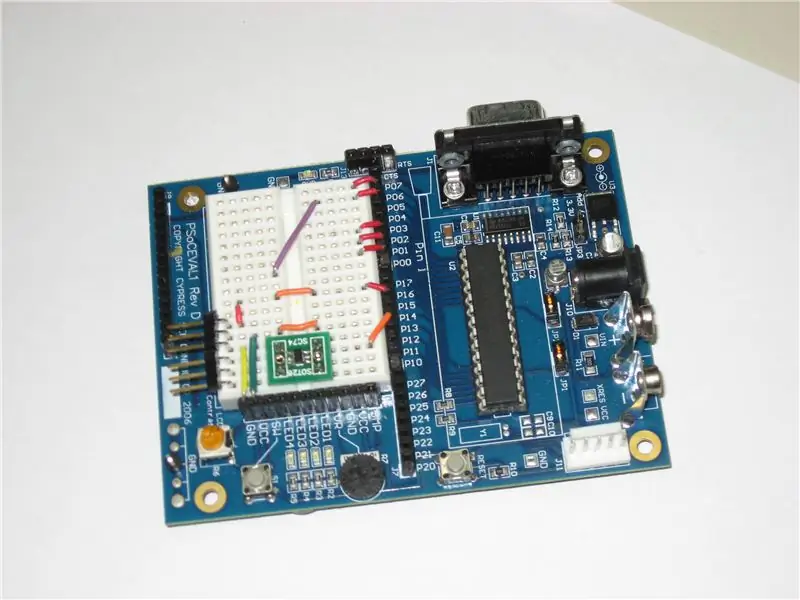

Paso 4: el microcontrolador

Cypress PSoC integra todas las piezas de hardware por separado. Una placa de desarrollo Cypress proporcionó una interfaz sencilla para trabajar con el PSoC y conectar periféricos. El PSoC es un chip programable, por lo que podemos crear hardware físico en el chip como un FPGA. Cypress PSoC Designer tiene módulos prefabricados para componentes comunes como generadores PWM, entradas y salidas digitales y puertos de comunicación serie RS-232.

La placa de desarrollo también tiene una proto-placa integrada que permitió un fácil montaje de nuestros controladores de motor. El código del PSoC reúne todo. Espera recibir un comando en serie. Tiene el formato de una sola línea de 0 y 1 que indica imprimir o no para cada píxel. Luego, el código recorre cada píxel, iniciando el motor de accionamiento. Una interrupción sensible a los bordes en la entrada del sensor de blanco y negro activa una evaluación del clima o no para imprimir en cada píxel. Si un píxel está activado, la salida del freno se eleva y se inicia el temporizador. Una interrupción en el temporizador espera 0,5 segundos y luego eleva la salida del dispensador, lo que hace que el transistor se encienda y la broca gire, el contador del temporizador se reinicia. Después de otro medio segundo, una interrupción hace que el motor se detenga y el motor de accionamiento se mueva de nuevo. Cuando la condición para imprimir es falsa, simplemente no sucede nada hasta que el codificador lee otro borde negro a blanco. Esto permite que el cabezal se mueva suavemente hasta que necesite detenerse para imprimir. Cuando se llega al final de una línea ("\ r / n"), se envía un "\ n" en el puerto serie para indicar a la PC que está listo para una nueva línea. El control de dirección en el puente H también se invierte. Se envía la señal al Create para avanzar 5 mm. Esto se hace a través de otra salida digital conectada a una entrada digital en el conector DSub25 de Create. Ambos dispositivos utilizan lógica TTL estándar de 5 V, por lo que no es necesaria una interfaz en serie completa.

Paso 5: la PC

Para crear un dispositivo totalmente independiente, se utilizó una pequeña PC x86 llamada eBox 2300. Para una máxima flexibilidad, se instaló una versión personalizada de Windows CE Embedded en la eBox. Se desarrolló una aplicación en C para leer un mapa de bits en escala de grises de 8 bits desde una unidad USB. Luego, la aplicación volvió a muestrear la imagen y luego la envió una línea a la vez al PSoC a través del puerto de comunicaciones en serie.

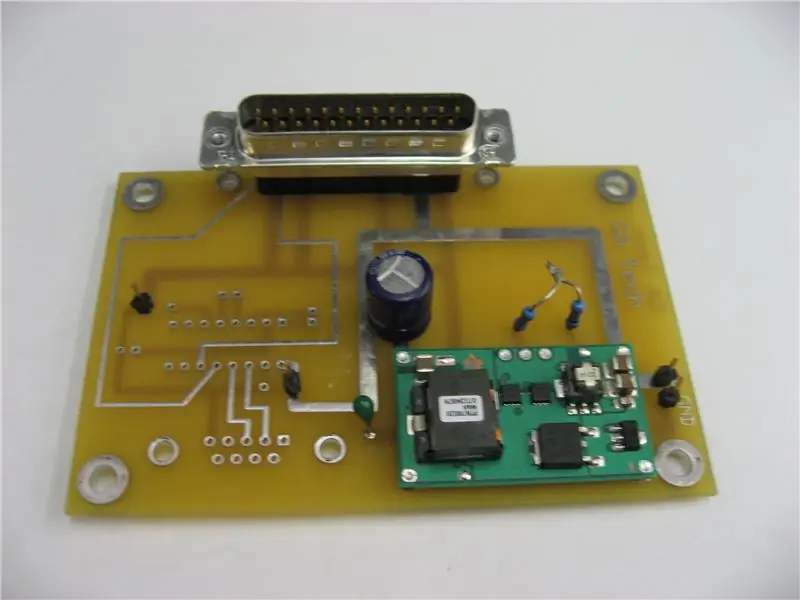

El uso de eBox podría permitir muchos desarrollos adicionales. Un servidor web podría permitir que las imágenes se carguen de forma remota a través de una conexión inalámbrica integrada. Se podría implementar el control remoto, entre muchas otras cosas. Además del procesamiento de imágenes, posiblemente incluso se podría crear un controlador de impresión adecuado para permitir que el dispositivo imprima desde aplicaciones como el bloc de notas. Una última cosa que casi extrañamos fue el poder. El Create suministra 18V. Pero la mayoría de nuestros dispositivos funcionan con 5V. Se utilizó una fuente de alimentación CC-CC de Texas Instruments para convertir activamente el voltaje sin desperdiciar la energía para calentar, prolongando así la vida útil de la batería. Pudimos realizar más de una hora de tiempo de impresión. Una placa de circuito personalizada facilitó el montaje de este dispositivo y las resistencias y condensadores requeridos.

Paso 6: eso es todo

Bueno, eso es todo para nuestro PrintBot creado en el otoño de 2007 para la clase de diseño integrado ECE 4180 del Dr. Hamblen en Georgia Tech. Aquí hay algunas imágenes que imprimimos con nuestro robot. ¡Esperamos que te guste nuestro proyecto y tal vez inspire una mayor exploración! Muchas gracias a PosterBot y a todos los demás iRobot Create Instructables por su inspiración y orientación.

Recomendado:

Oficina con pilas. Sistema solar con paneles solares y turbina eólica con conmutación automática Este / Oeste: 11 pasos (con imágenes)

Oficina con pilas. Sistema solar con paneles solares y turbina eólica con conmutación automática de este a oeste: El proyecto: Una oficina de 200 pies cuadrados debe funcionar con baterías. La oficina también debe contener todos los controladores, baterías y componentes necesarios para este sistema. La energía solar y eólica cargará las baterías. Hay un pequeño problema de solo

Cómo: Instalación de Raspberry PI 4 Headless (VNC) con Rpi-imager e imágenes: 7 pasos (con imágenes)

Cómo: Instalar Raspberry PI 4 Headless (VNC) con Rpi-imager e imágenes: planeo usar este Rapsberry PI en un montón de proyectos divertidos en mi blog. No dudes en comprobarlo. Quería volver a usar mi Raspberry PI, pero no tenía un teclado ni un mouse en mi nueva ubicación. Ha pasado un tiempo desde que configuré una Raspberry

Inteligencia artificial y reconocimiento de imágenes con HuskyLens: 6 pasos (con imágenes)

Inteligencia artificial y reconocimiento de imágenes con HuskyLens: ¡Hola, chicos! Akarsh aquí de CETech. En este proyecto, vamos a echar un vistazo a HuskyLens de DFRobot. Es un módulo de cámara impulsado por inteligencia artificial que es capaz de realizar varias operaciones de inteligencia artificial como el reconocimiento facial

Reconocimiento de imágenes con placas K210 y Arduino IDE / Micropython: 6 pasos (con imágenes)

Reconocimiento de imágenes con placas K210 y Arduino IDE / Micropython: ya escribí un artículo sobre cómo ejecutar demostraciones de OpenMV en Sipeed Maix Bit y también hice un video de demostración de detección de objetos con esta placa. Una de las muchas preguntas que la gente ha hecho es: ¿cómo puedo reconocer un objeto que la red neuronal no está tr

Cómo desmontar una computadora con sencillos pasos e imágenes: 13 pasos (con imágenes)

Cómo desmontar una computadora con sencillos pasos e imágenes: esta es una instrucción sobre cómo desmontar una PC. La mayoría de los componentes básicos son modulares y se quitan fácilmente. Sin embargo, es importante que se organice al respecto. Esto ayudará a evitar que pierda piezas y también a que el reensamblaje sea más fácil