Tabla de contenido:

- Paso 1: Reúna sus herramientas y materiales

- Paso 2: el chasis

- Paso 3: Comencemos el ensamblaje

- Paso 4: Primero prepare sus motores

- Paso 5: Es hora de 'atornillar' y 'atornillar' todo

- Paso 6: El protector del motor / el circuito del controlador del motor

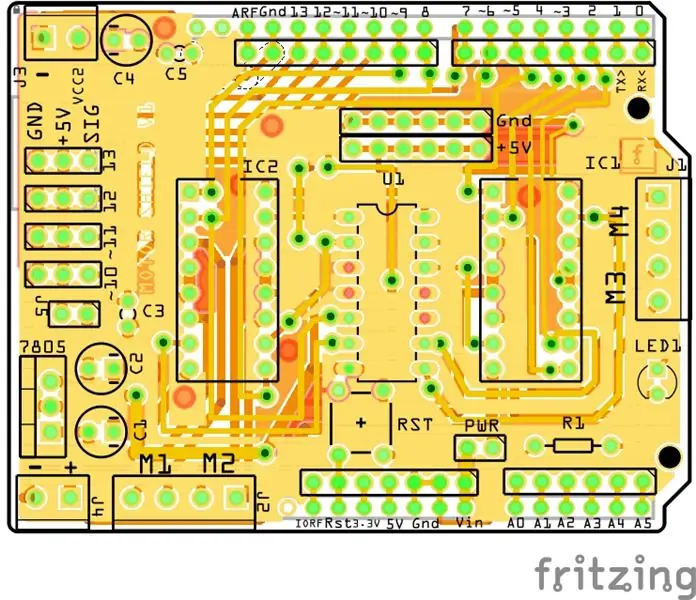

- Paso 7: hacer el diseño de su placa de circuito

- Paso 8: Impresión de su diseño de PCB

- Paso 9: corte y limpie su revestimiento de cobre

- Paso 10: Transferencia de tóner a la pizarra

- Paso 11: Retirar el papel de la pizarra

- Paso 12: la segunda capa

- Paso 13: arreglar las pistas

- Paso 14: Grabar el tablero

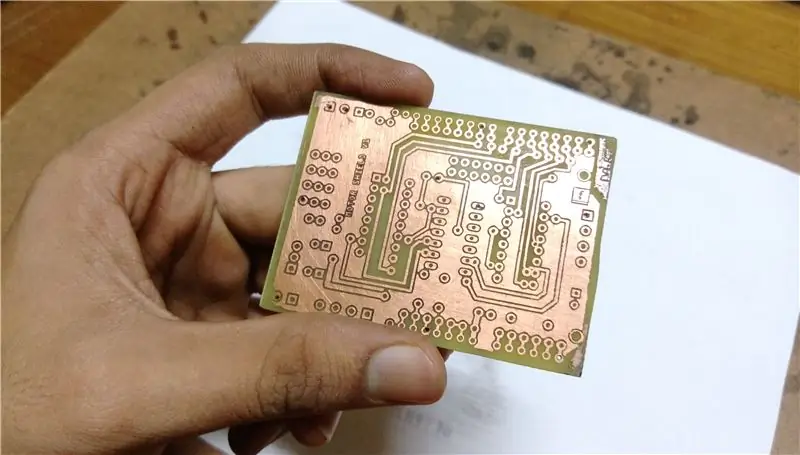

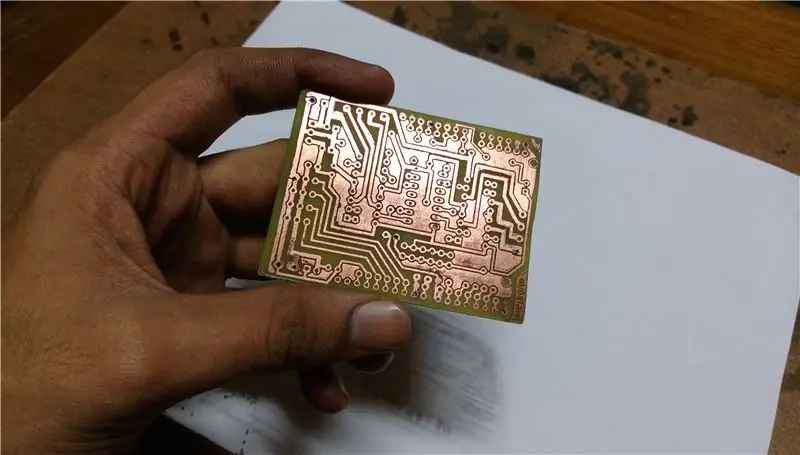

- Paso 15: Retire el tóner

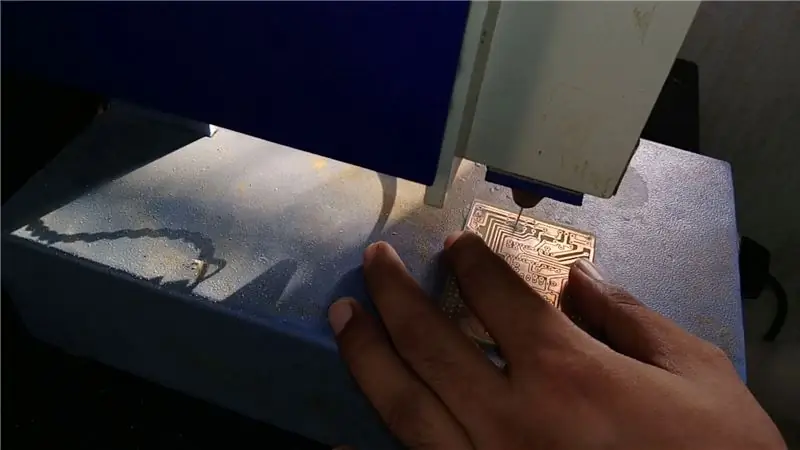

- Paso 16: Perforación de los agujeros

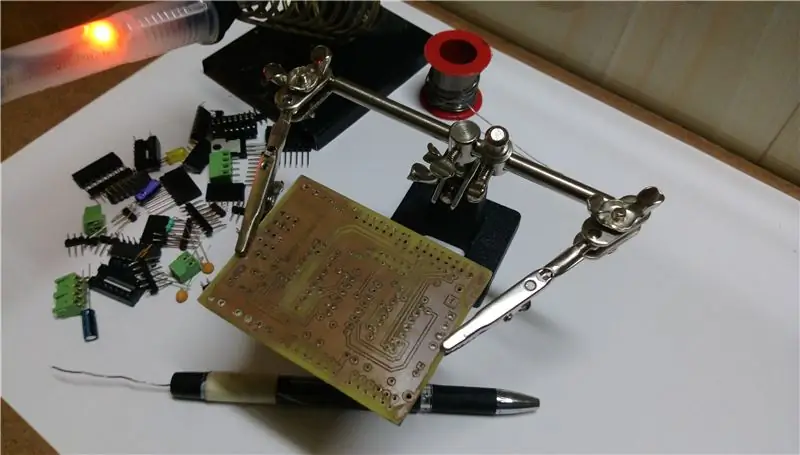

- Paso 17: es hora de soldar

- Paso 18: Verifique el circuito

- Paso 19: Instalación y prueba del controlador de motor

- Paso 20: Hagamos que se mueva

- Paso 21: el final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

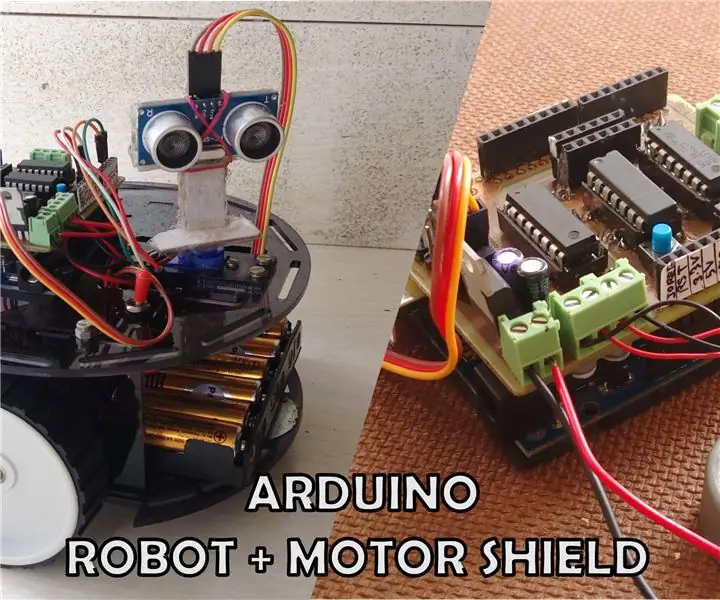

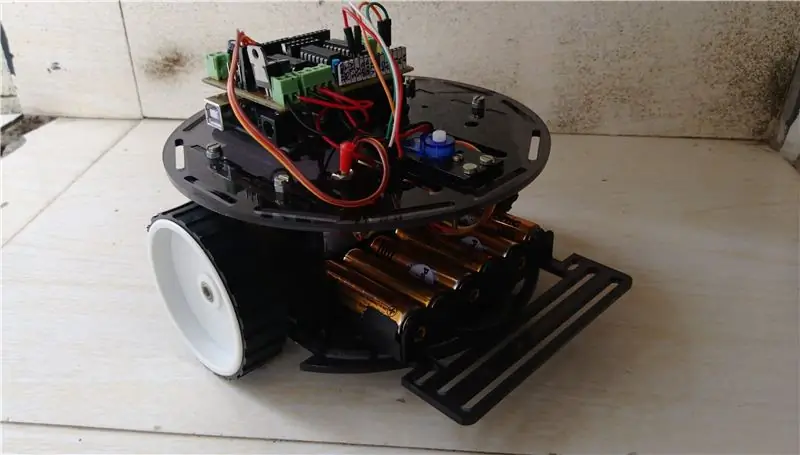

Hola a todos, recientemente comencé a trabajar en proyectos de robótica usando Arduino. Pero no tenía una base adecuada para trabajar, el resultado final no se veía muy bien y lo único que podía ver eran todos mis componentes enredados en cables. La resolución de problemas de cualquier error solía llevar una eternidad y cablear las cosas una y otra vez a veces era frustrante. Así que decidí hacer un robot multipropósito junto con un controlador de motor en el que podría conectar mis otros componentes fácilmente sin crear ningún desorden y ensamblarlo y desmontarlo fácilmente para cualquier modificación.

Si es un principiante y desea comenzar con la robótica o incluso si planea hacer un prototipo de un proyecto de robot más grande primero a pequeña escala, una base de prototipos siempre es útil.

Este instructivo cubre todo el proceso de preparación de su base acrílica, agregando motores, ruedas y también hace un protector de motor de bricolaje al fabricar una PCB de doble cara en casa. Al final habrá un proyecto básico para comprobar si todo está hecho correctamente y dar una idea aproximada de lo que puedes hacer con tu robot. Después de la compilación, puede probar algunos de los robots muy básicos como estos:

- Robot simple controlado a distancia (cableado)

- Robot de seguimiento de línea

- Robot para evitar obstáculos

- Robot controlado por Bluetooth

- Robot de control remoto inalámbrico (con transmisor y receptor de RF / control remoto por infrarrojos)

Este es mi primer instructivo, así que perdóname por cualquier error y las críticas constructivas son bienvenidas.

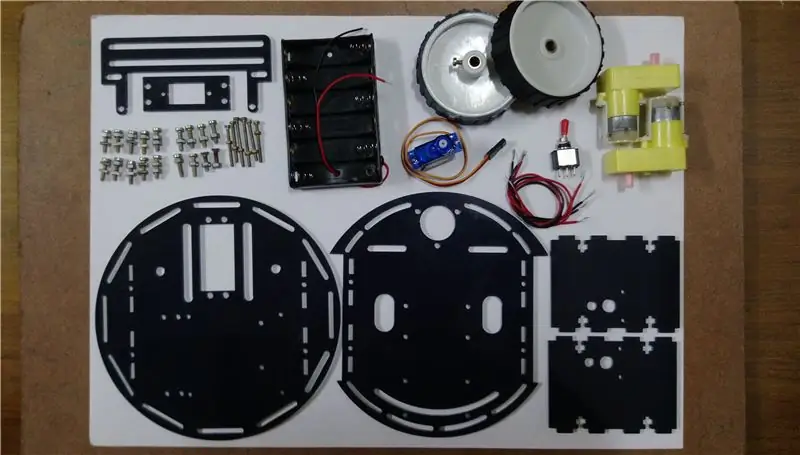

Paso 1: Reúna sus herramientas y materiales

Dado que se trata de una construcción de dos partes: 1. El chasis y 2. El blindaje del motor, la lista de herramientas y partes se divide en dos secciones respectivamente.

Para chasis:

Instrumentos:

- Acceso a un cortador láser (puede buscar uno en un espacio para fabricantes cercano o buscar en línea proveedores de servicios de corte por láser locales)

- Destornillador

- Cortador de cables

- Soldador + alambre

Partes:

- Lámina acrílica de 3 mm (cualquier color de su elección)

- Motorreductores (100 a 200 rpm) x 2

- Ruedas x 2

- Rueda giratoria x1

- Tuercas y tornillos M3 x 10 mm x 20 (o más si se pierden)

- Soporte de batería AA de 6 celdas x 1 (no es necesario si usa batería de 12v o paquete li-po)

- Servomotor x 1 (opcional)

- Tuercas y tornillos M2 x 25 mm x (para fijación de motores)

- Interruptor de palanca x 1

- Alambre aislado (para conexiones)

Para el escudo del motor:

Instrumentos:

- Soldador + alambre

- Planchar

- Mini taladro o taladro de mano

- Guantes de goma para las manos

- Exfoliante de metal

- Un pequeño recipiente de plástico

- Multímetro (para pruebas)

- Marcador permanente

Productos químicos necesarios:

- Polvo o solución de FeCl3

- Acetona o diluyente (también se puede usar quitaesmalte)

Partes:

- Tablero revestido de cobre de doble cara

- Papel brillante o papel fotográfico

- Zócalo IC de 16 pines x 2

- Zócalo IC de 14 pines x 2

- Controlador de motor L293D IC x 2

- 74HC04 NO CI de puerta x1

- Condensadores electrolíticos: 100 uf, 10 uf, 47 uf (cada uno X 1)

- Condensador cerámico 0.1uf x 2

- 7805 regulador de voltaje IC x 1

- Clavija larga de la tira del cabezal hembra X 1

- Clavija corta de la tira del cabezal hembra x1

- Tira de encabezado macho X 1

- Bloques de terminales de tornillo (espaciado de 2 clavijas de 3,5 mm) x 6

- LED x 1

- Resistencia (220ohm a 330ohm cualquiera servirá) x 1

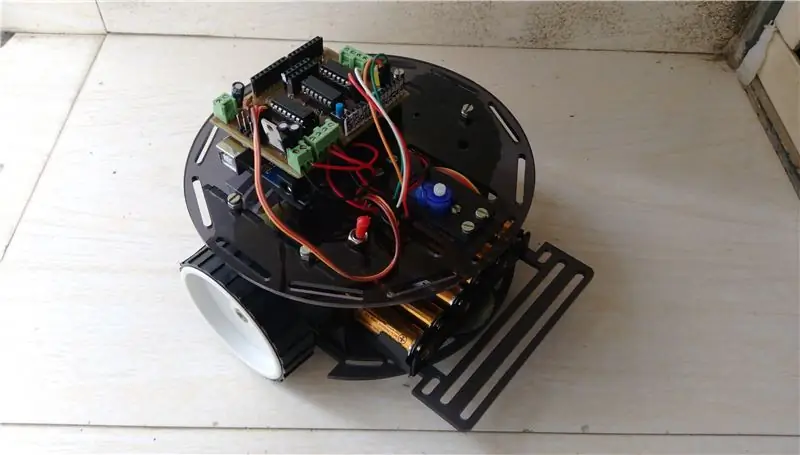

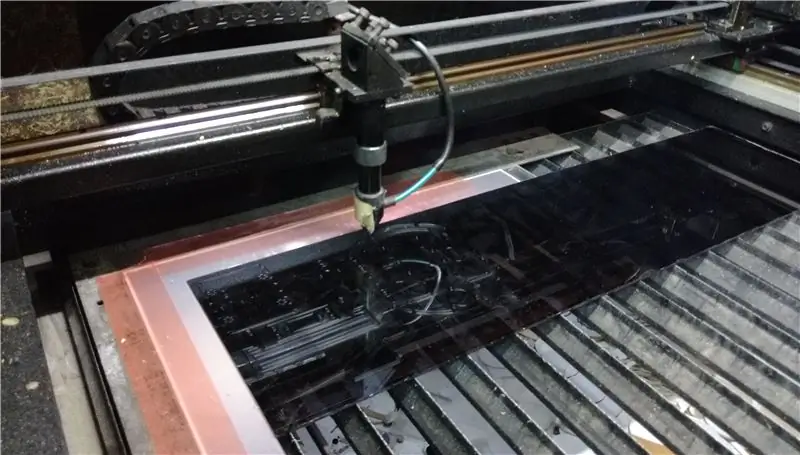

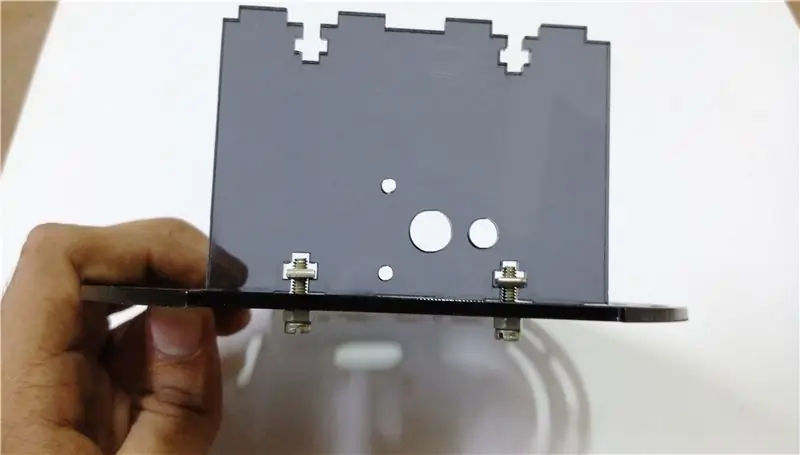

Paso 2: el chasis

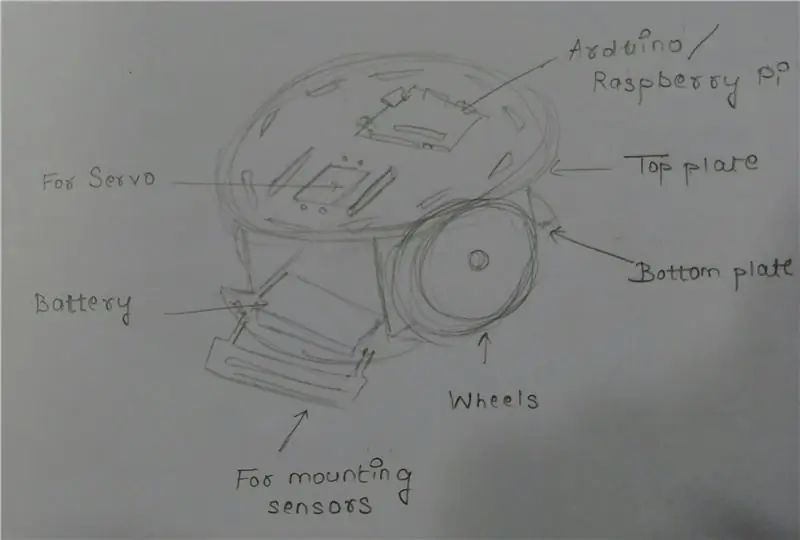

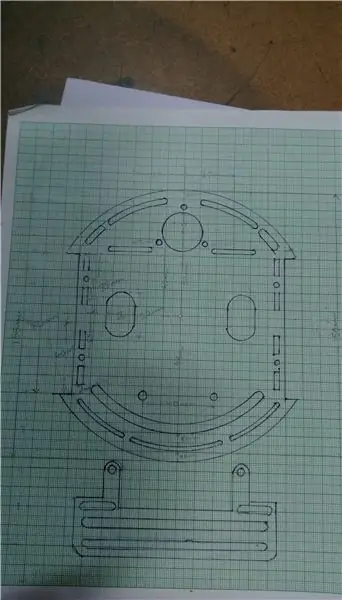

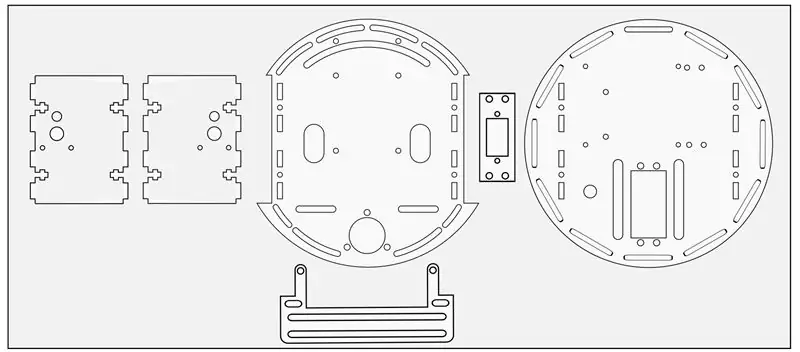

Para montar los motores, ruedas, sensores, etc. de nuestro robot, necesitamos un chasis que mantendrá todas las cosas en su lugar y será el cuerpo principal del robot. En lugar de comprar uno, decidí hacer uno yo mismo en el que se puedan montar fácilmente las piezas necesarias y modificarlo cuando sea necesario. Me decanté por el acrílico para darle un aspecto profesional.

Antes de dibujar el chasis en la computadora, usé lápiz y papel y dibujé un boceto con todas las medidas y dimensiones. Era la primera vez que trabajaba con acrílico, así que estaba un poco confundido acerca de los parámetros y el diseño, pero después de algunos intentos y refiriéndome al Instructable publicado por "oomlout", ya no era una tarea difícil.

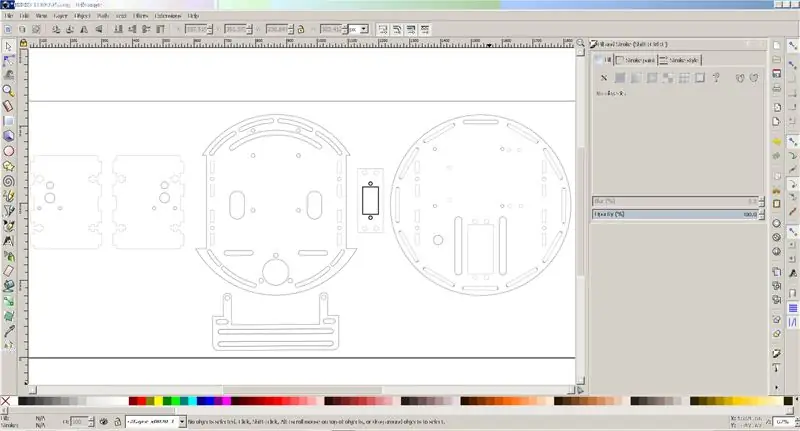

El diseño final se realizó en Inkscape y se envió para corte por láser.

Ahora, lo que debe hacer es descargar los archivos y exportarlos en el formato solicitado por el proveedor de servicios y cortarlos con láser. El archivo ".svg" es para Inkscape y ".cdr" para Corel Draw.

Enlace de descarga para InkScape:

Para descargar archivos:

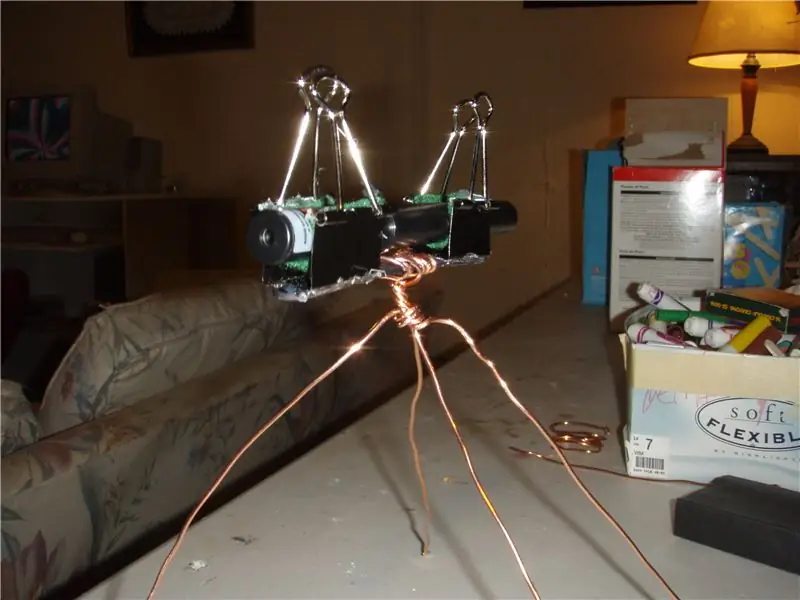

Paso 3: Comencemos el ensamblaje

Reúna sus piezas cortadas con láser y las herramientas y materiales mencionados anteriormente.

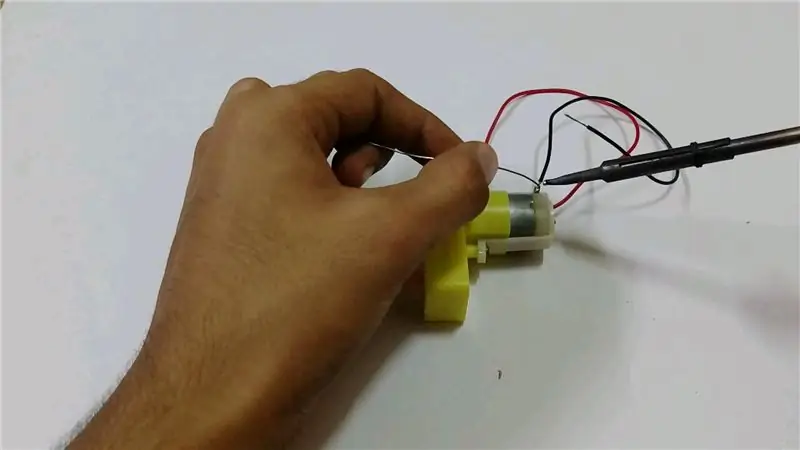

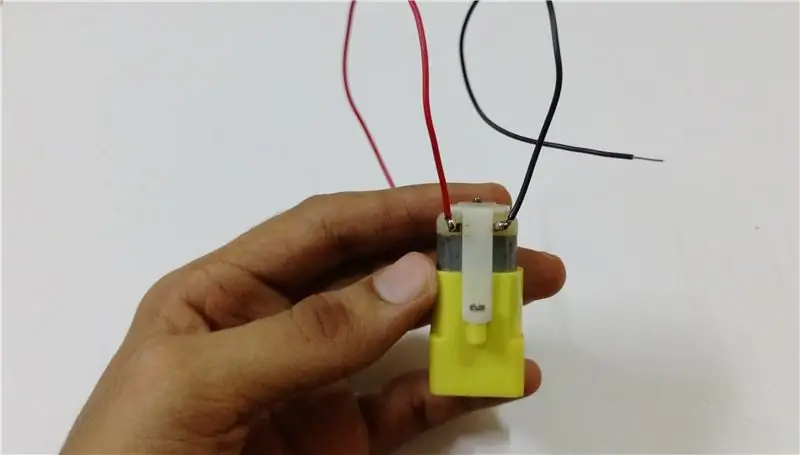

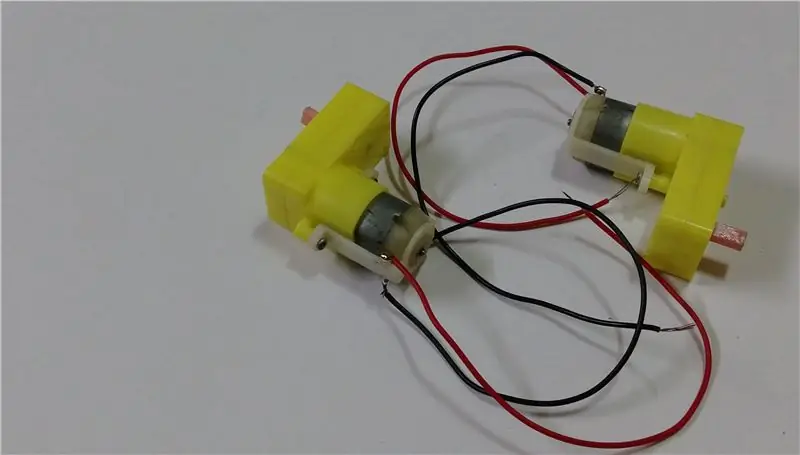

Paso 4: Primero prepare sus motores

Para hacer que el robot se mueva necesitamos algún tipo de actuadores. Utilizaremos motores de CC con engranajes como actuadores.

Suelde alambres de dos colores diferentes (cada uno con una longitud aproximada de 5 a 6 pulgadas) a los motores. Para verificar la polaridad, conecte los cables a una batería y verifique el giro. Si los motores giran en direcciones opuestas, intercambie los cables.

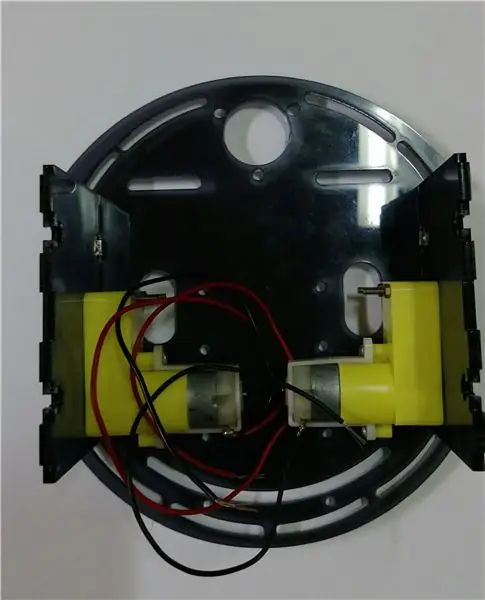

Paso 5: Es hora de 'atornillar' y 'atornillar' todo

Comience fijando las placas laterales a la placa base inferior colocándolas en las ranuras. Coloque una tuerca en la ranura en T e inserte el perno del orificio en la placa inferior y fíjelo con un destornillador. Asegúrate de no apretar demasiado o podrías terminar rompiendo el acrílico. Verifique la orientación de las placas (lado del motor hacia abajo como se muestra).

Luego fije los motores, la rueda giratoria, la placa frontal, el soporte de la batería y finalmente la placa superior

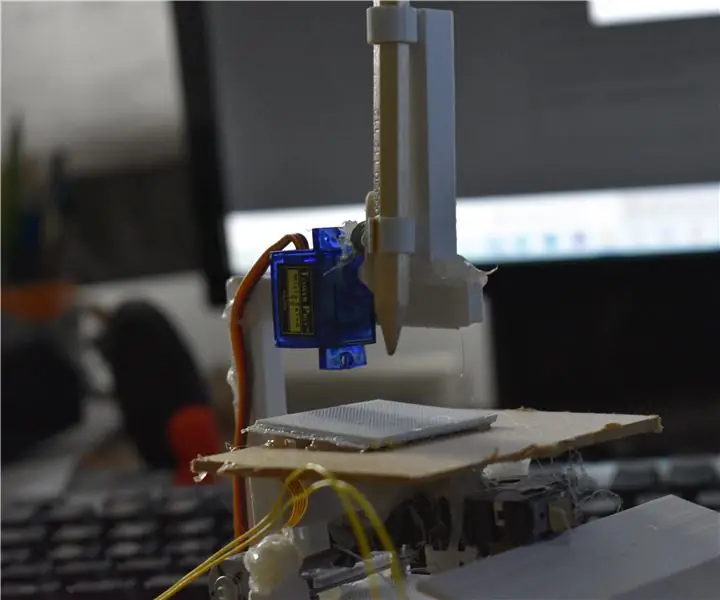

Si desea colocar un servomotor grande, puede atornillarlo directamente en la ranura dada o para montar un micro servo, primero coloque la placa para el servo y luego el servomotor

Adjuntar las ruedas a los motores

Conecte el interruptor con el paquete de baterías como se muestra y atorníllelo en su lugar

Finalmente atornille su arduino / arduino mega O Raspberry pi

¡¡Y listo !!

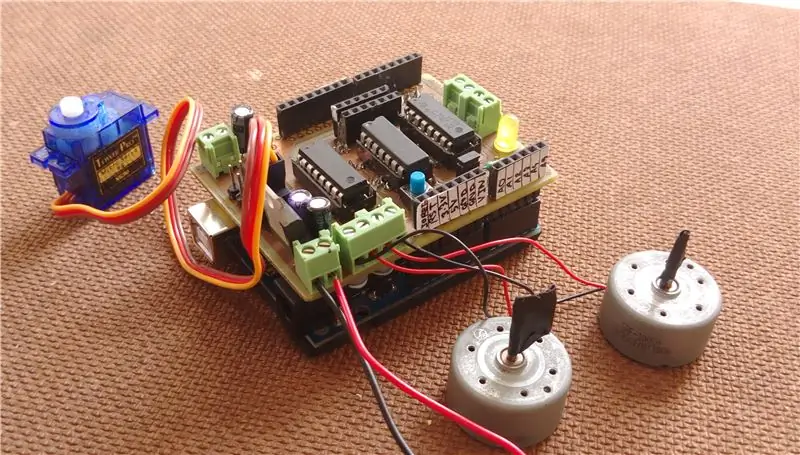

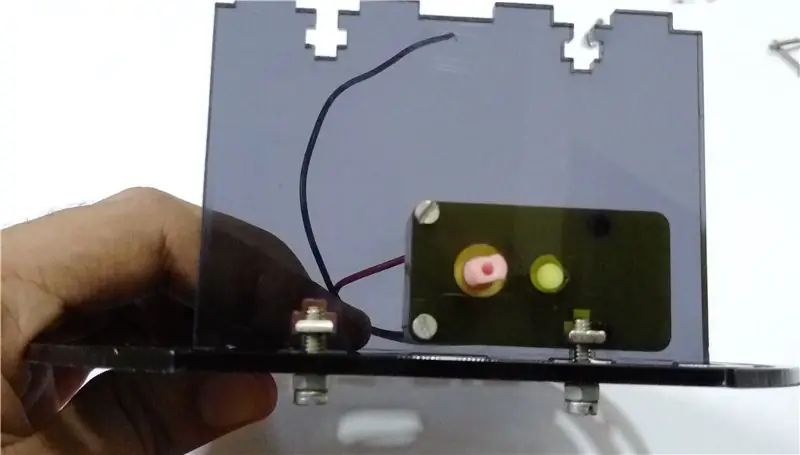

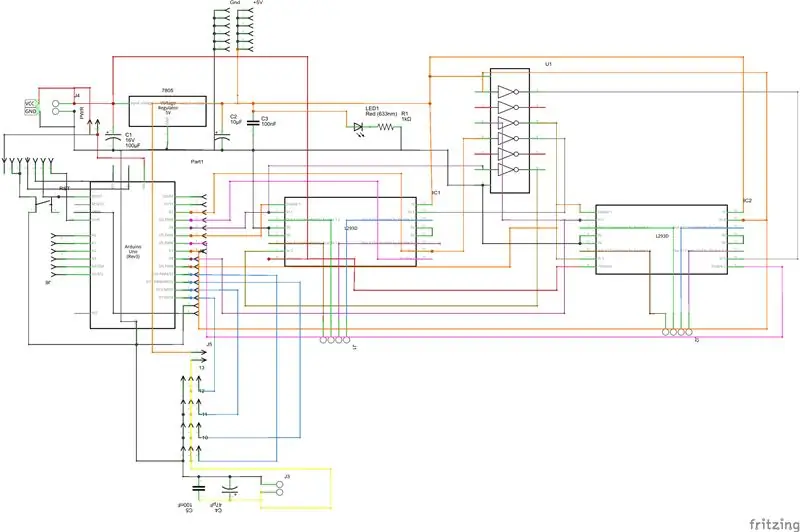

Paso 6: El protector del motor / el circuito del controlador del motor

Los motores son los actuadores del robot que exigen más potencia para operar que nuestro microcontrolador no puede proporcionar, por lo que conectarlos directamente a él seguramente lo freirá. Para proporcionar energía a los motores y controlar su dirección y velocidad, necesitamos un puente en H. ¿Qué es un H-Bridge y cómo funciona? Creo que este video responderá a tu pregunta: Video (El video no es mío)

Si cree en hacer todo usted mismo, también puede considerar hacer el circuito del controlador del motor por su cuenta en lugar de comprar uno ya hecho. Dado que estoy usando una placa Arduino, decidí hacer un protector de motor en lugar de una placa de arranque.

La ventaja de un escudo sobre la placa de arranque es que se conecta fácilmente a la parte superior de la placa Arduino, lo que ahorra algo de espacio y el cableado se vuelve fácil y se crea menos desorden.

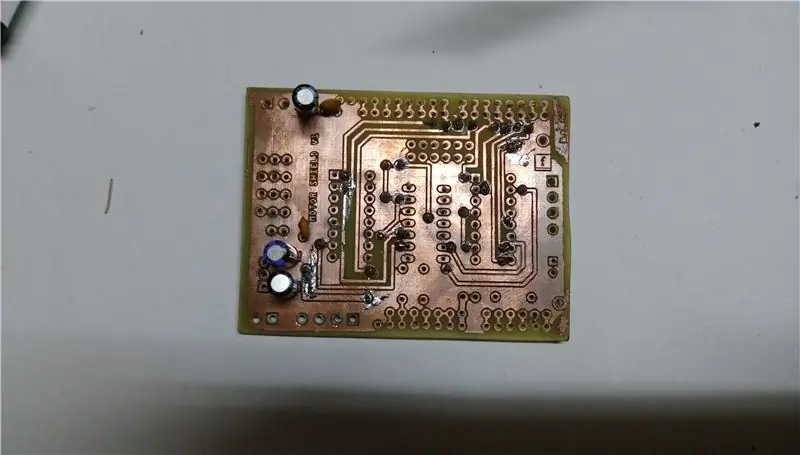

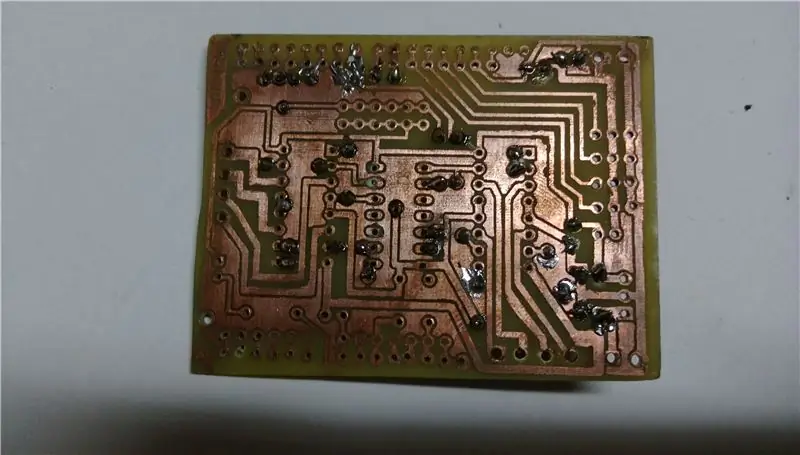

Hice una PCB (placa de circuito impreso) de doble cara para hacer el blindaje, ya que una sola capa de la PCB no era suficiente para hacer todas las conexiones. Usé el método de 'Transferencia de tóner' para hacer la PCB.

Si no sabe cómo hacer una PCB, no se preocupe, estaré cubriendo todos los pasos sobre cómo hacer una.

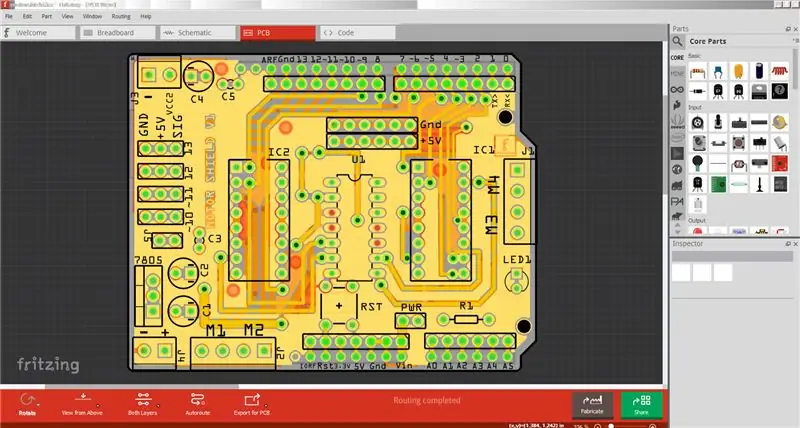

Paso 7: hacer el diseño de su placa de circuito

Antes de hacer su propia placa PCB personalizada, debe diseñar su diseño de PCB. Puede diseñar el diseño utilizando un software de diseño de PCB decente. Para mí, los siguientes son el mejor software de diseño de PCB.

- Autodesk EAGLE

- Fritzing

Para hacer el escudo del motor solo necesita descargar los archivos en los siguientes pasos y seguir las instrucciones.

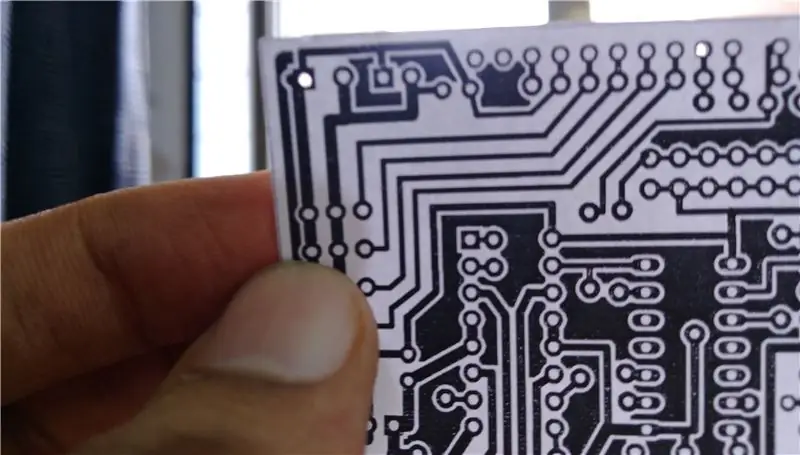

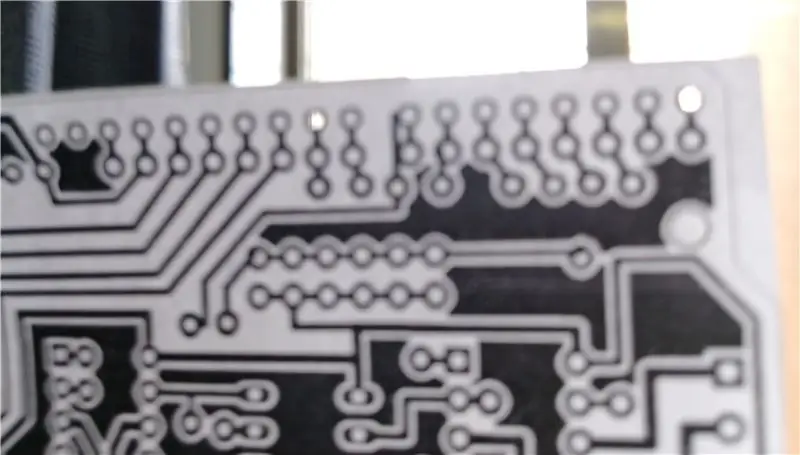

Paso 8: Impresión de su diseño de PCB

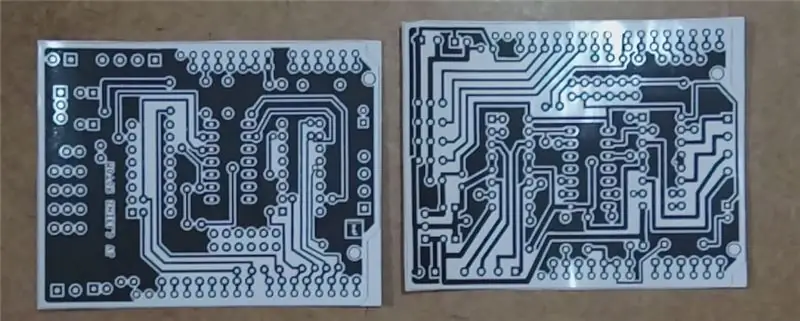

Como estamos haciendo PCB de doble cara, necesitaremos dos capas: 1. Capa superior 2. Capa inferior.

Descargue los archivos pdf e imprímalos por separado en cualquier papel brillante (el papel de revista también sirve), utilizando una impresora láser.

Las impresoras de inyección de tinta no funcionarían ya que su tinta es soluble en agua, por lo que no transferirá su tinta a la placa PCB.

Consejos:

- Configure su impresora a alta resolución antes de imprimir

- Seleccione la opción de tamaño real antes de imprimir

¿Por qué necesitamos papel y tinta para hacer una placa de circuito impreso?

Como se mencionó anteriormente, el método utilizado para la construcción se llama transferencia de tóner.

Cómo funciona:

- Primero, toma la impresión del diseño de su tablero en un papel brillante con una impresora láser.

- El tóner utilizado en la impresora no es más que plástico, que se derrite y se adhiere al papel.

- Ahora, transfiere el tóner a su tablero revestido de cobre con hierro, es decir, vuelve a derretir el tóner y se adhiere al cobre.

- La tinta sirve como capa protectora para cubrir la parte de cobre que no debe grabarse.

- Dado que la solución de grabado solo funciona con metal y no con tinta, transfiere tinta al lado de cobre de la PCB para que se grabe un cierto patrón en la placa de la PCB y la parte entintada no.

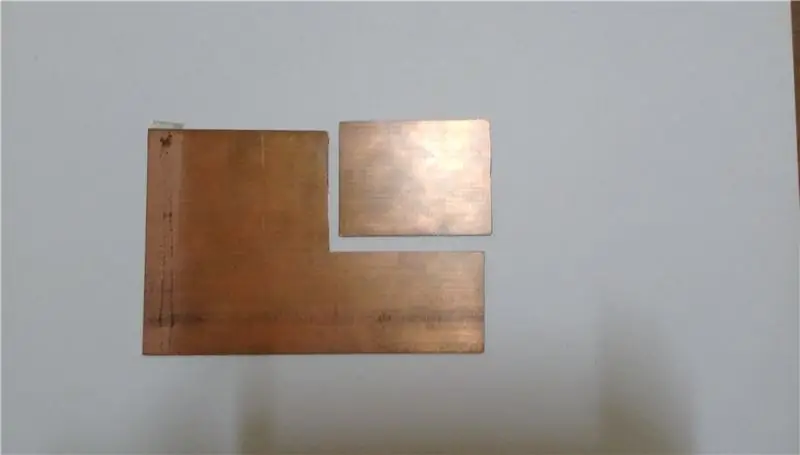

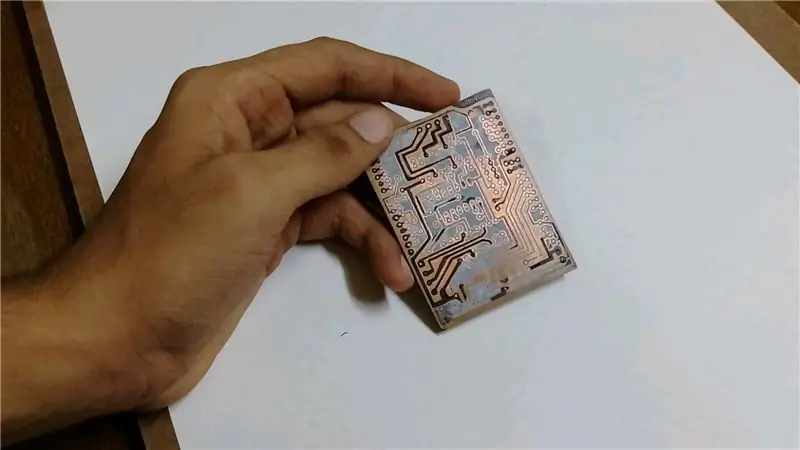

Paso 9: corte y limpie su revestimiento de cobre

- Tome su circuito impreso y marque puntos en la pizarra para dibujar líneas y cortarlo. Para cortar, puede utilizar una Dremel o una sierra para metales.

- Después de cortar, limpie la tabla con un poco de jabón y un estropajo de metal hasta que la tabla se vea bonita y brillante.

La limpieza de la placa elimina la capa de óxido, la suciedad y la grasa y expone una nueva capa de cobre en la que el tóner puede adherirse firmemente.

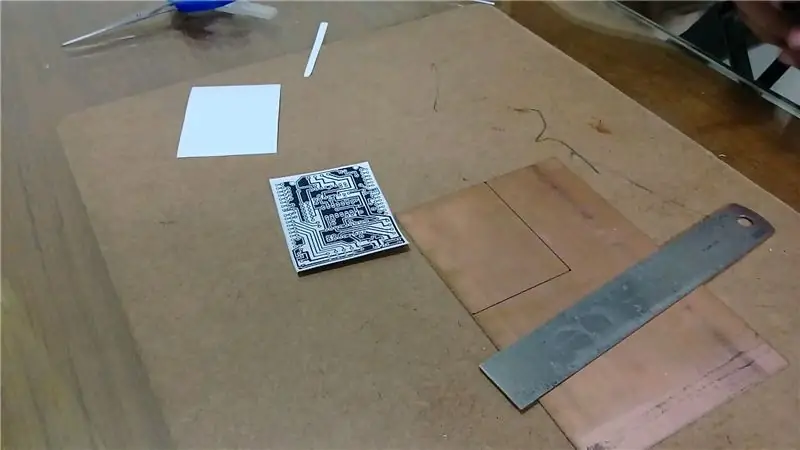

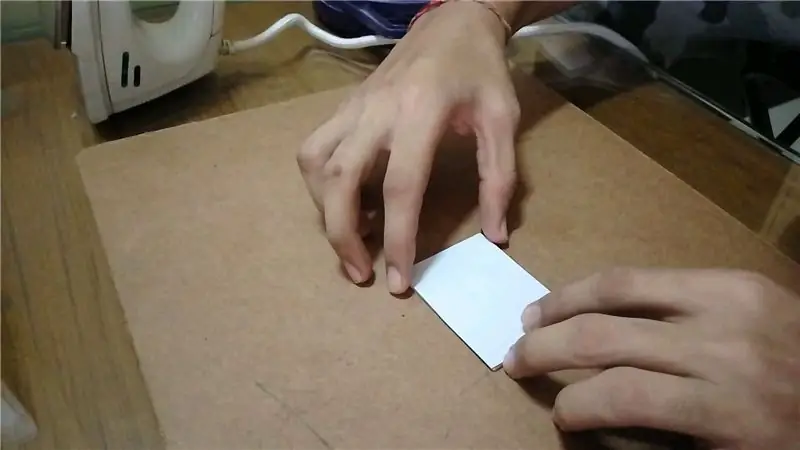

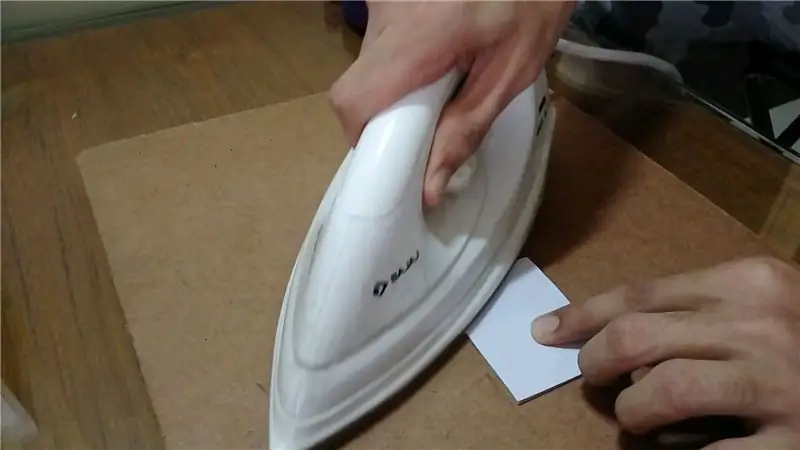

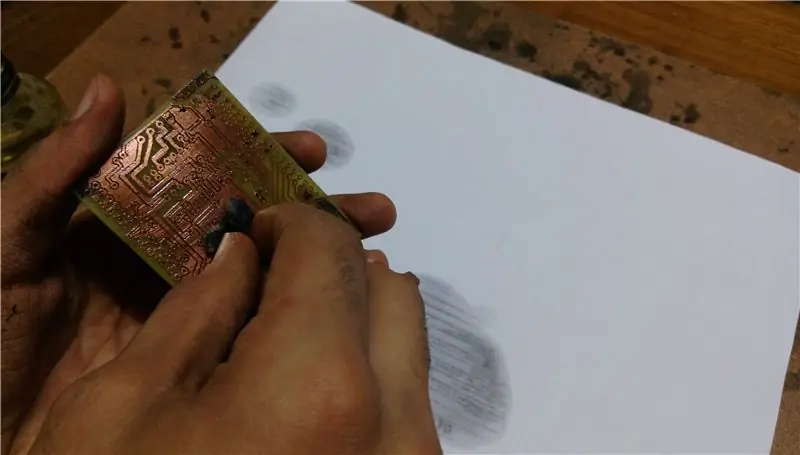

Paso 10: Transferencia de tóner a la pizarra

- Tome cualquier capa (espejo inferior o superior) de la impresión y colóquela sobre el revestimiento de cobre con el lado impreso hacia abajo.

- Alinee el tablero y la impresión. Use una plancha de ropa para planchar su diseño de PCB impreso en su tablero.

- Planchar el diseño impreso transfiere la tinta del papel a la placa PCB.

Consejos:

- Configure su plancha a la temperatura más alta (para papel grueso) o a media

- Para proporcionar calor constante, coloque la plancha sobre la tabla y aplique un poco de presión durante aproximadamente 1 a 2 minutos.

- Mueva suavemente la plancha sobre el papel durante unos 2-3 minutos.

- Asegúrese de que se aplique el calor adecuado en las esquinas y los lados

Todo el proceso debería tardar entre 5 y 6 minutos (puede ser más o menos según el grosor del papel y la temperatura).

Paso 11: Retirar el papel de la pizarra

Después del tratamiento térmico, remoje el tablero en un recipiente con un poco de agua del grifo durante aproximadamente 5-7 minutos. Asegúrese de esperar hasta que el papel del tablero se empape, luego frótelo suavemente para que la tinta no se elimine mientras frota el papel del tablero.

Paso 12: la segunda capa

Ahora es el momento de hacer la segunda capa. Dado que es un PCB de doble cara, la capa superior y la capa inferior deben estar perfectamente alineadas o, de lo contrario, los resultados no serían deseables. Para conectar las dos capas se utilizarán vías.

Los fabricantes de PCB tienen máquinas que pueden alinear con precisión las dos capas. Pero, ¿cómo hacemos un trabajo tan preciso en casa? Entonces se me ocurrió un truco que puede resolver este problema. Para alinear las dos capas, siga estos pasos:

- Taladre agujeros en las esquinas de su PCB usando la primera capa como referencia.

- Tome la impresión de la segunda capa y haga agujeros en la misma ubicación que hizo para la capa anterior.

- Alinee la placa y la impresión de manera que la luz pase por todos los agujeros.

- Pega los lados con cinta adhesiva y haz el mismo tratamiento térmico, remoja la tabla en agua y retira el papel.

Paso 13: arreglar las pistas

A veces, el tóner no se transfiere correctamente a la placa, lo que conduce a algunas conexiones incompletas.

Para solucionar este problema, tome un marcador permanente puntiagudo y dibuje las pistas incompletas.

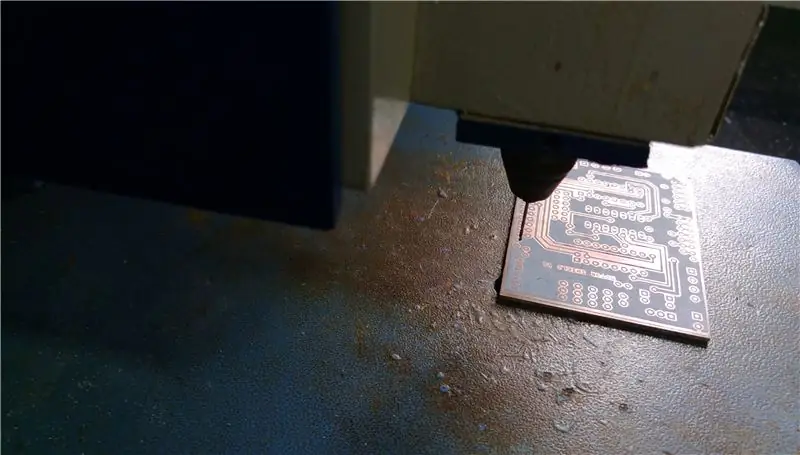

Paso 14: Grabar el tablero

Existen diferentes variedades de soluciones de grabado, pero la más común es el cloruro férrico. Puede obtenerlo en forma de polvo o como solución.

Para hacer la solución:

- Toma un recipiente de plástico con un poco de agua. (alrededor de 1,5 taza).

- Agregue 2-3 cucharadas de FeCl3 y revuelva bien. (siempre agregue ácido al agua con agitación suave)

Mientras trabaja con productos químicos, asegúrese de usar guantes y estar en un área bien ventilada.

Coloque la tabla en la solución durante unos 20 a 30 minutos. Después de aproximadamente 20 a 30 minutos, retírelo del recipiente, dejarlo durante mucho tiempo grabará el área protegida de tinta, así que retírelo cuando esté listo.

Enjuague la tabla con agua después de grabar.

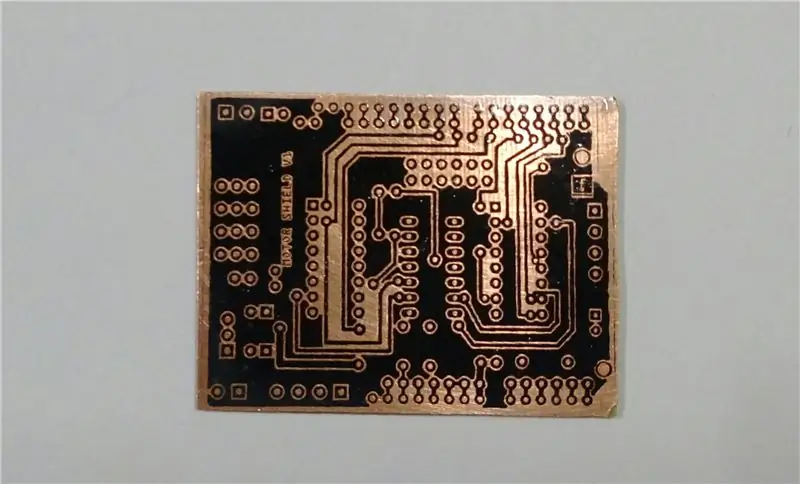

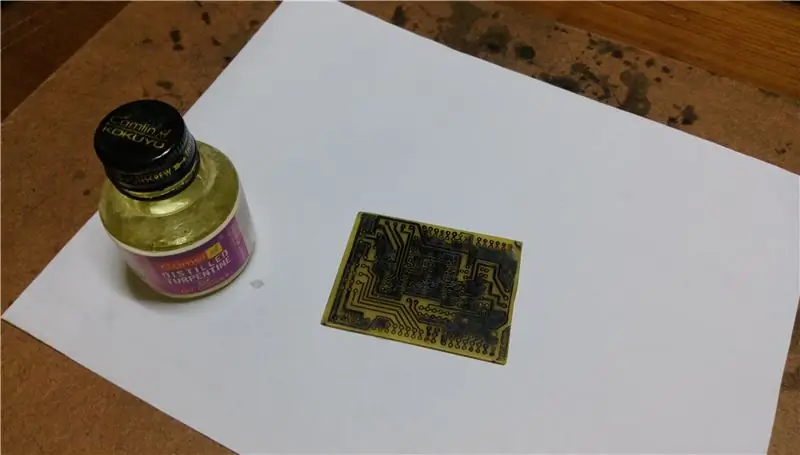

Paso 15: Retire el tóner

Para quitar el tóner, puede usar acetona o diluyente (el removedor de pintura de uñas también sirve). Tome un poco de algodón o paño húmedo y empápelo bien con diluyente / acetona. Frote el tóner y limpie la pizarra con agua.

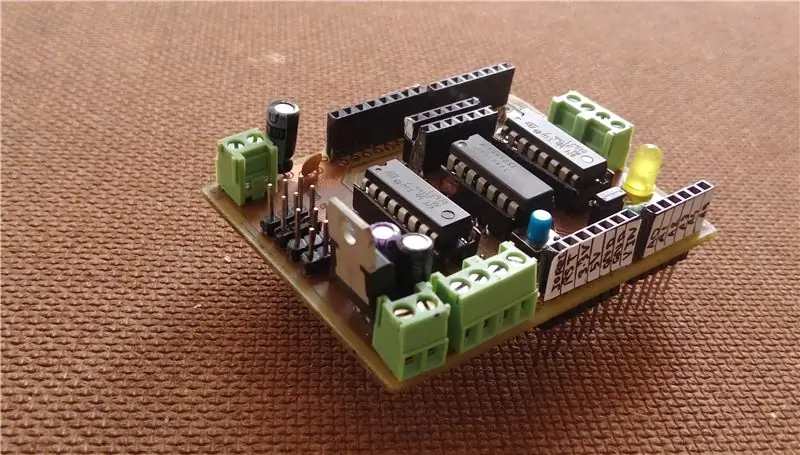

Y tienes tu cerveza casera "PCB de doble cara".

Paso 16: Perforación de los agujeros

Taladre los agujeros con un mini taladro vertical o un taladro manual.

Utilice una broca de 1 mm para taladrar orificios para terminales de tornillo y regulador de voltaje y una broca de 0,8 mm para otros orificios

Limpiar el polvo después de perforar.

Paso 17: es hora de soldar

Antes de soldar, asegúrese de llevar una copia impresa del diseño como referencia y para conocer la ubicación de las piezas. Comience soldando las vías pasando un cable a través de los orificios y suelde en ambos lados, corte el cable sobrante. Antes de soldar el resto de los componentes, use un multímetro y verifique la continuidad de las pistas de la capa superior e inferior y también verifique si hay cortocircuitos después de soldar.

Suelde el resto de las piezas. Asegúrese de verificar la polaridad y la ubicación de los componentes.

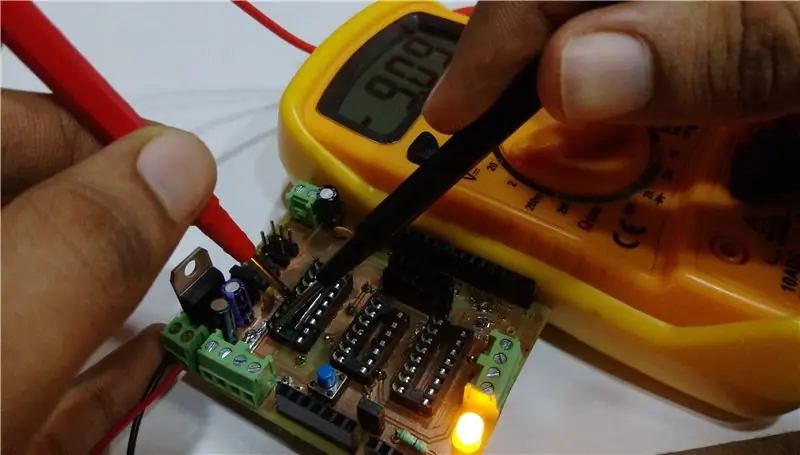

Paso 18: Verifique el circuito

Antes de colocar los circuitos integrados en sus enchufes y encender el circuito, asegúrese de que no haya cortocircuitos y verifique el voltaje en los pines respectivos. Si todo está bien, coloque los circuitos integrados y encienda el circuito.

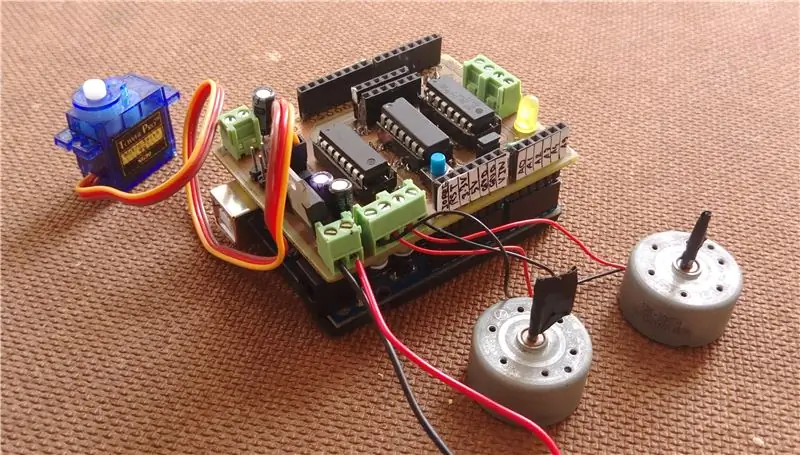

Paso 19: Instalación y prueba del controlador de motor

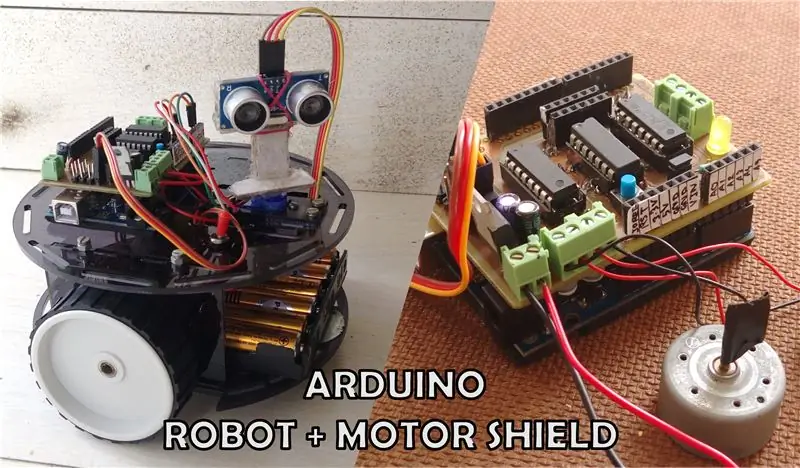

El protector encajará cómodamente en la parte superior de su placa Arduino y el circuito está verificado, por lo que alimentarlo no será un problema.

Antes de la prueba, observemos la estructura y las características del escudo del motor.

Estructura y características:

- Utiliza dos circuitos integrados de puente H L293D para controlar cuatro motores.

- Un circuito integrado inversor 74HC04 para reducir la cantidad de pines utilizados para controlar los puentes h.

- Un riel separado de + 5V y GND.

- Pines para montar 4 servomotores con carril de alimentación independiente

- Cambiar para restablecer la placa

- Número de pines digitales que quedan incluso después de controlar 4 motores: 6 (2 de ellos como PWM)

Probando el circuito:

Conecte dos motores a la salida del terminal de tornillo M1 y M2, conecte el puente de alimentación y alimente el circuito con una fuente de CC de 9-12 V (consulte el diagrama para conocer la polaridad y las conexiones). Después de cargar el boceto de PRUEBA en la placa arduino, conecte el protector del motor y encienda la fuente de alimentación.

Para probar el segundo controlador de motor, conecte los motores a M3 y M4 y reemplace los números de pin con estos en el código

- IzquierdaEN = 3

- LeftPin = 2

- DerechaEN = 5

- RightPin = 6

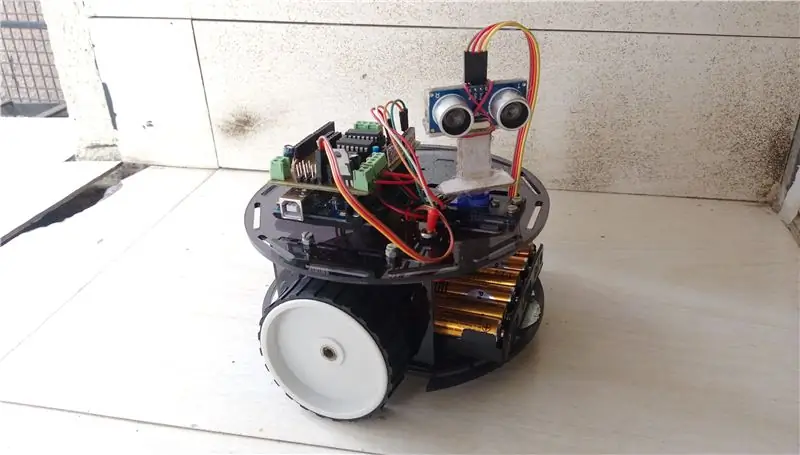

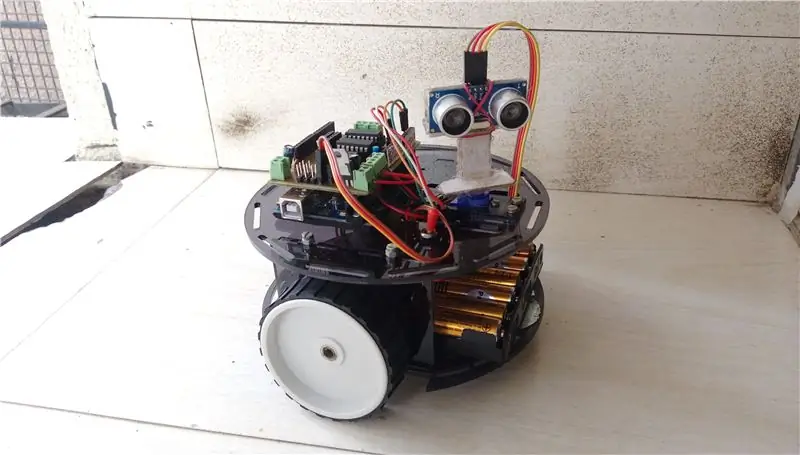

Paso 20: Hagamos que se mueva

¡Es hora de darle vida a tu robot

Ahora que tiene un robot con todos los componentes necesarios instalados, hagamos un proyecto simple usándolo para tener una idea de lo rápido que puede crear un prototipo de cualquier cosa en un par de minutos sin problemas ni desorden.

Un robot que evita obstáculos será lo mejor para empezar. Así que hagámoslo.

Piezas necesarias:

- Sensor ultrasónico HC -SR04

- Micro servomotor (si no está instalado)

- Algunos cables

Conexiones:

- Conecte el pin Vcc y GND del sensor a + 5V y GND respectivamente

- Conecte el pin Trigger a A1 y el pin Echo a A2 en arduino

- Coloque el puente J5 en el blindaje y conecte el servo al pin 10 en el riel del servo (consulte el diagrama)

- Monte el sensor en el servo

Sube el siguiente boceto a tu placa arduino y observa cómo tu robot evita obstáculos.

Así que hiciste un simple robot autónomo en un par de minutos.

Paso 21: el final

¡¡¡Ya terminaste !

Disfruta jugando con tu robot y haz proyectos divertidos con él. Hay una variedad de sensores y placas de desarrollo disponibles que son fáciles de usar y comprender, utilícelos para que se mueva de la manera que desee.

Y si eres nuevo en robótica, te recomendaré que pruebes algunos proyectos básicos que se dan en la parte de introducción.

Eso es todo por este Instructable. Espero que te haya resultado interesante.

Si tiene alguna duda / consulta con respecto a la compilación, no dude en preguntar. Gracias por ver:)

Recomendado:

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): 4 pasos (con imágenes)

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): He visto a muchas personas fabricar lentes macro con un kit de lentes estándar (generalmente un 18-55 mm). La mayoría de ellos son una lente que simplemente se pega en la cámara al revés o se quita el elemento frontal. Hay desventajas para ambas opciones. Para montar la lente

Coche Bluetooth con control móvil -- Fácil -- Simple -- Hc-05 -- Escudo del motor: 10 pasos (con imágenes)

Coche Bluetooth con control móvil || Fácil || Simple || Hc-05 || Motor Shield: … SUSCRÍBETE A mi canal de YouTube ………. Este es el coche controlado por Bluetooth que usaba el módulo Bluetooth HC-05 para comunicarse con el móvil. Podemos controlar el coche con el móvil a través de Bluetooth. Hay una aplicación para controlar el movimiento del coche

Vocal GOBO - Escudo amortiguador de sonido - Cabina vocal - Caja vocal - Filtro de reflexión - Escudo vocal: 11 pasos

Vocal GOBO - Sound Dampener Shield - Vocal Booth - Vocal Box - Reflexion Filter - Vocalshield: comencé a grabar más voces en el estudio de mi casa y quería obtener un mejor sonido y después de algunas investigaciones descubrí lo que es un " GOBO " era. Había visto estas cosas que amortiguan el sonido, pero realmente no me di cuenta de lo que hacían. Ahora lo hago. Encontré un y

Robot de dibujo con escudo de Adafruit (concurso Make It Move): 10 pasos (con imágenes)

Drawing Robot With Adafruit Shield (Concurso Make It Move): Hola, me llamo Jacob y yo vivimos en el Reino Unido. En este proyecto voy a construir un robot que dibuje para ti. * Estoy seguro de que muchos de ustedes quieren verlo, así que si quieren saberlo, salte directamente al penúltimo paso, pero asegúrese de volver aquí para ver

Soporte láser multiusos para bricolaje: 7 pasos (con imágenes)

Soporte láser de usos múltiples para bricolaje: este soporte láser se puede usar para casi cualquier cosa, un soporte para recetas, un soporte para arte artístico, un soporte para imágenes y varias otras cosas, pero lo más importante es un láser, gracias a sus patas flexibles, se puede montar en un telescopio, binoculares o casi cualquier