Tabla de contenido:

- Paso 1: Lista de piezas

- Paso 2: Piezas impresas en 3D

- Paso 3: el cepillo

- Paso 4: Encuadre

- Paso 5: Caja de cambios para cepillo

- Paso 6: Tanque, bomba y tubería de PVC

- Paso 7: el limpiaparabrisas

- Paso 8: la impulsión de Caterpillar

- Paso 9: Electrónico

- Paso 10: Arduino

- Paso 11: Control BT

- Paso 12: Obtenga una vista clara

- Paso 13: actualizaciones

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

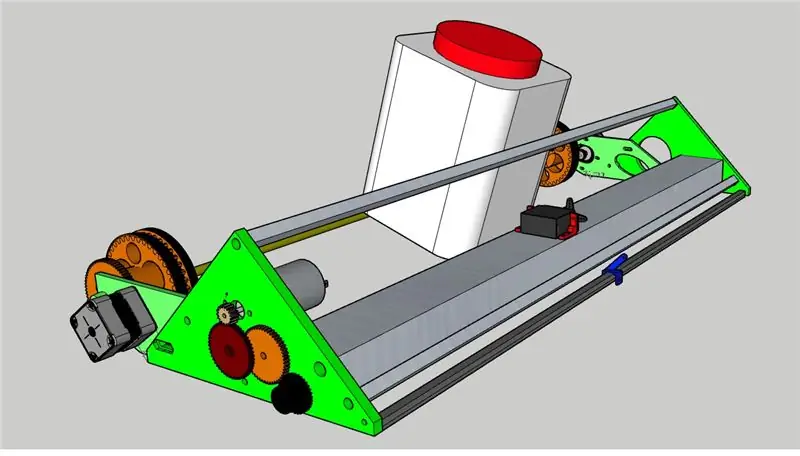

Este es mi proyecto más grande y difícil hasta ahora. El objetivo era construir una máquina para limpiar mi techo de cristal. Un gran desafío es la fuerte pendiente del 25%. Los primeros intentos fracasaron en desviarse de la pista completa. La oruga se deslizó, los motores o los engranajes fallaron. Después de varios intentos, me he decidido por la unidad actual. Los motores paso a paso son de gran ayuda, porque se puede conducir una distancia definida y la oruga puede detenerse sin retroceder. La máquina consta esencialmente de un accionamiento de oruga, un cepillo giratorio con limpiaparabrisas delante, un tanque de agua con bomba y la electrónica de control. También se crearon muchas piezas con la impresora 3D. El ancho de la oruga depende de la superficie del vidrio y puede determinarse por la longitud de los perfiles metálicos.

Paso 1: Lista de piezas

Perfiles metálicos para el marco:

- Varilla de metal redonda de aluminio de 1 m 10 mm

- pieza de varilla de metal redonda de aluminio de 6 mm

- Tubo cuadrado de aluminio de 2 m 10x10mm

- Perfil en L de aluminio de 2m 45x30mm

Varilla roscada:

- M8 de 3 m con muchas tuercas y arandelas

- 1 m M6"

- 1 m M5"

- 0,2 m M3

Empulgueras:

- 12x M3x12 (para motores y engranajes)

- 6x M3x50 (para ruedas motrices) con tuercas

- M5x30

- M6x30

- M4x30

Aspectos:

6 piezas. 5x16x5

Electrónico:

- Bomba de agua micro sumergible

- Arduino Pro Mini (ATmega32U4 5 V 16 MHz)

- 2 uds. Motor paso a paso NEMA 17

- 2 piezas. Controlador paso a paso A4988

- Módulo de relé Arduino

- 550 motor eléctrico cepillado

- Standart Servo (o mejor versión de metal con más torque)

-

Placa de pruebas universal estañada con agujero

- Pin Headers macho / hembra 2.54 estándar

- L7805

- LiPo 3,7 V 4000-6000 mAh

- LiPo 11,1 V 2200 mAh

- Filtro de cable con núcleo de ferrita

- Módulo BT HC-06

- tapas, 3x100µF, 10nF, 100nF

- resistencia, 1K, 22K, 33K, 2x4.7K

- Fusibles 10A para la batería del motor del cepillo, 5A para la batería "GRawler"

Otro:

- caja de plástico para componentes electrónicos, aproximadamente 200x100x50mm

- Cepillo para radiador extralargo (800 mm)

- bidón de plástico 2l

- Tubo de acuario / estanque de 1,5 m OD: 0,375 o 3/8 o 9,5 mm; DI:.250 o 1/4 o 6,4 mm

- Oruga / oruga de plástico

- escobilla de limpiaparabrisas larga (mín. 700 mm) del camión

- muchas bridas para cables

- cinta insultiva

- tubo retráctil

Instrumentos:

- pistola de silicona

- taladro de banco

- taladro 1-10mm

- impresora 3d

- llaves pequeñas

- destornilladores

- estación de soldadura

- varios alicates

- sierra

- expediente

Paso 2: Piezas impresas en 3D

Muchas piezas se hacen con mi impresora 3D, configuraciones comunes:

- Diámetro de la boquilla 0.4

- altura de capa 0.3

- relleno 30-40%, elija más para los engranajes

- Material: PLA con cama caliente

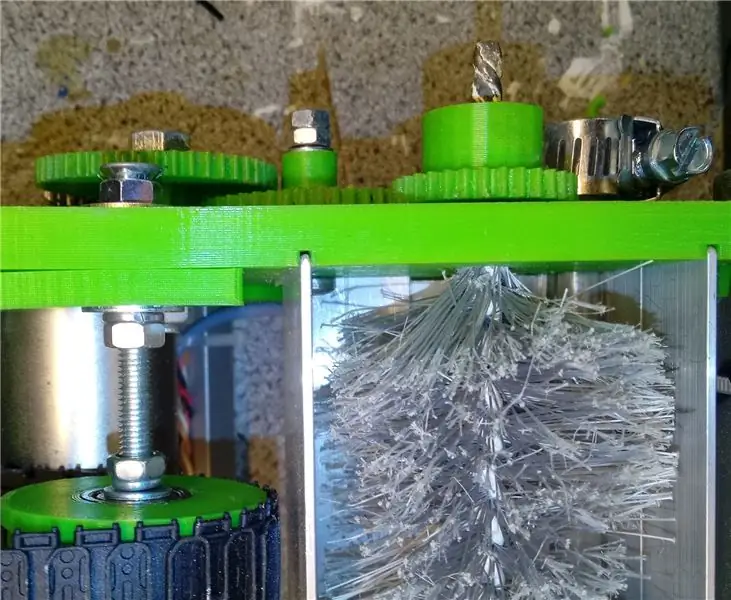

Paso 3: el cepillo

Para el cepillo giratorio utilizo un cepillo de radiador extralargo, asegúrese de que el cepillo real tenga una longitud mínima de 700 mm, después de buscar en las tiendas web encontré el correcto. Corte el mango y deje que el eje sobresalga 20 mm en ambos lados.

El eje de mi cepillo tiene un diámetro de 5 mm, esto encaja perfectamente en los cojinetes de las partes laterales.

Para evitar el deslizamiento del eje, utilizo un pequeño tubo de aluminio con un tubo retráctil, el otro lado está fijado por el engranaje.

Consejo: si las cerdas son demasiado largas, la rotación será muy lenta / lenta.

En este caso basta con acortarlos con un cortador de pelo eléctrico, como he hecho yo:-)

Paso 4: Encuadre

Piense de antemano qué tan ancho debe ser el tractor o qué tan anchos son los carriles para moverse. La longitud de los perfiles y varillas roscadas depende de eso, yo uso 700 mm.

Asegúrese de que los perfiles se sumerjan 1-2 mm en los paneles laterales.

A través de los paneles laterales y los perfiles, las varillas roscadas (M6 o M8) se insertan y atornillan desde el exterior.

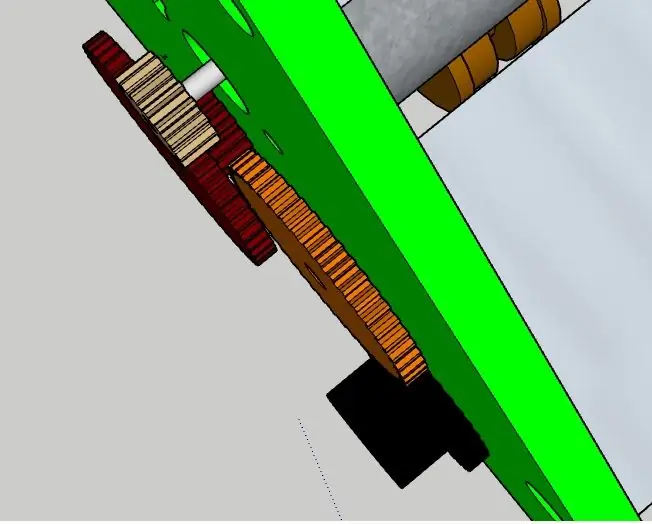

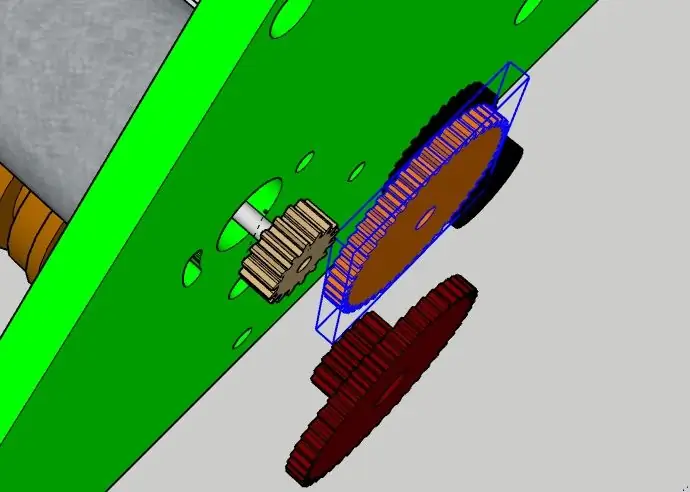

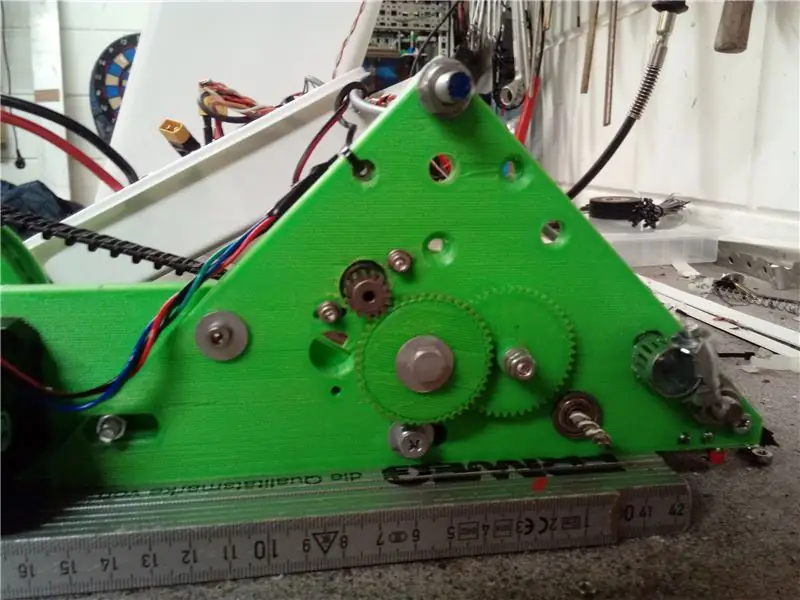

Paso 5: Caja de cambios para cepillo

La caja de cambios del cepillo consta de 4 engranajes.

Para una mejor suavidad, el engranaje doble se fija con un trozo de tubo de latón (diámetro 8 mm) y tornillo M6.

El otro engranaje se fija con un tornillo M4 y una contratuerca.

El engranaje del cepillo se fija con dos tornillos M3, no olvide colocar primero las tuercas en el engranaje.

El motor se fija mediante tornillos M3 a la parte lateral.

Paso 6: Tanque, bomba y tubería de PVC

Decidí usar una bomba sumergible, así que solo necesito una pieza de tubería de pvc y la bomba desaparece en el tanque.

Perforo agujeros en la parte superior del tanque para el tubo y el cable.

IMPORTANTE: El motor de la bomba no tiene supresión de interferencias, eso hará que GRrawler se vuelva loco:-) use una tapa (10nF) paralela y un anillo de ferrita para el cable.

Después de medir la longitud requerida de la manguera, marque la parte que desaparece en la caja del cepillo. Ahora taladre pequeños orificios (1,5 mm) en la manguera a una distancia de 30-40 mm. Es importante que los agujeros estén en una línea. Fije la manguera con pegamento caliente en la caja del cepillo y cierre el extremo abierto de la manguera (yo uso una abrazadera de manguera)

Paso 7: el limpiaparabrisas

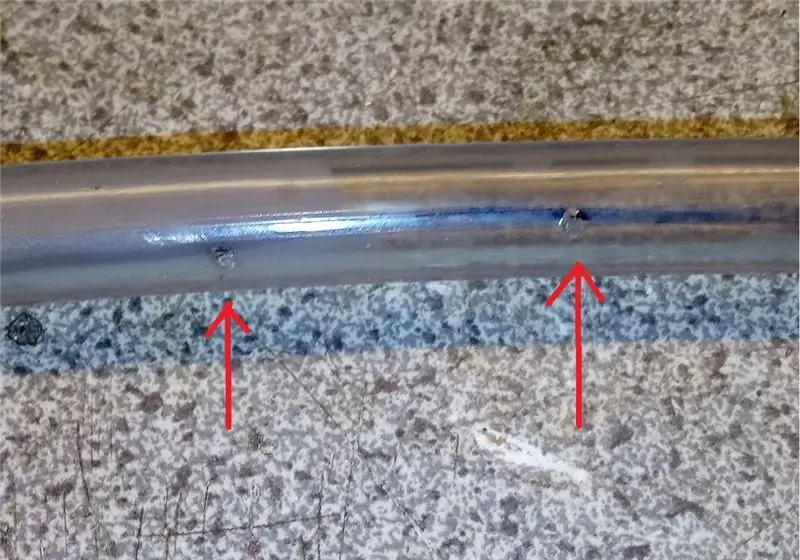

La hoja de goma se toma de una escobilla de limpiaparabrisas (las grandes de los camiones). Luego tomé un perfil de tubo cuadrado con un pequeño hueco (ver imagen) para fijar la cuchilla. Adjunté un pequeño tubo de aluminio a cada extremo para obtener la función de una bisagra junto con un tornillo.

La palanca impresa se fija con un tornillo. Una varilla roscada (M3) proporciona la conexión entre el limpiaparabrisas y el servo.

El servo está atornillado en la parte superior de la caja del cepillo, se necesitan dos soportes impresos.

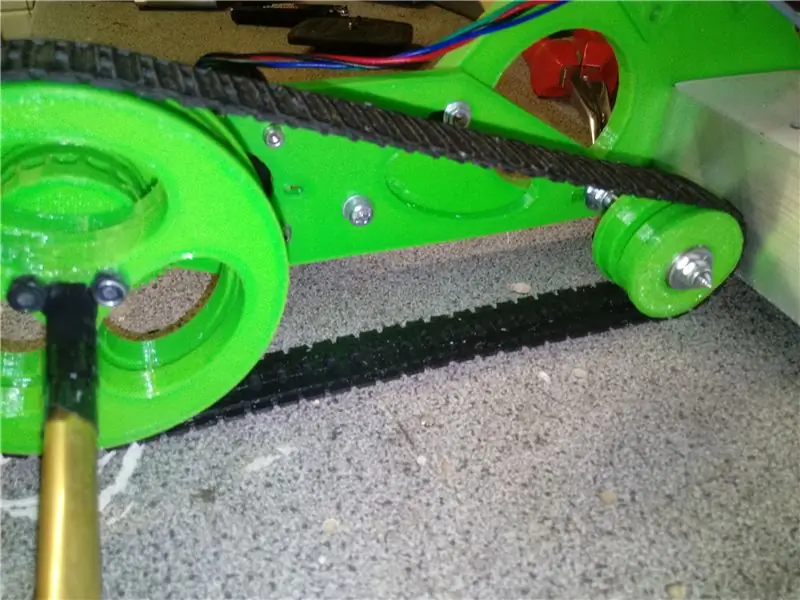

Paso 8: la impulsión de Caterpillar

Para la locomoción utilizamos un motor de oruga clásico. Las orugas de goma se adhieren de manera óptima a los paneles de vidrio mojados.

Las cadenas están guiadas por dos poleas. La polea motriz más grande con el engranaje consta de cuatro partes que se sujetan con tres tornillos / tuercas M3x50. Los más pequeños constan de dos partes idénticas con dos rodamientos de bolas que se mueven sobre una varilla roscada. Las poleas de accionamiento corren sobre un perfil de tubo de latón o aluminio con un diámetro de 10 mm.

Para evitar resbalones, se une un trozo de tubo retráctil al eje. Debido al bajo número de revoluciones, esto es completamente suficiente.

Finalmente, alinee las poleas paralelas entre sí y al marco.

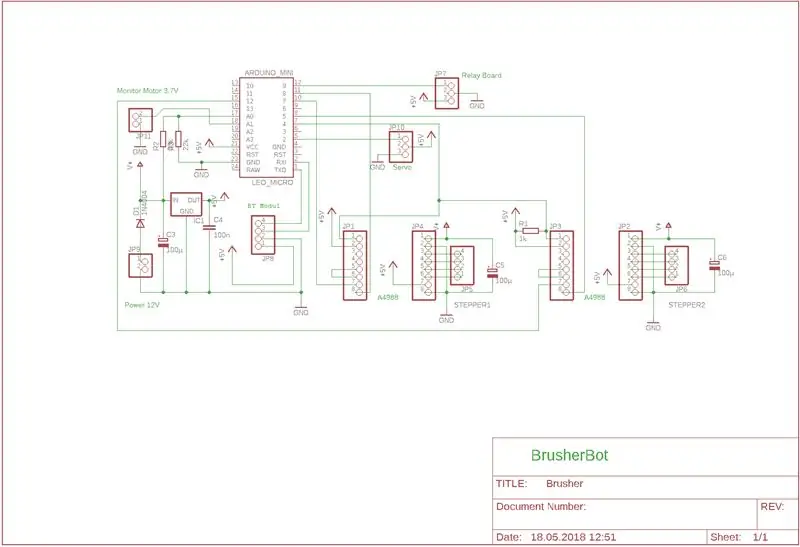

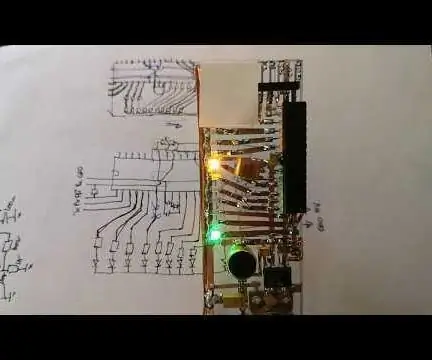

Paso 9: Electrónico

La parte electrónica se puede soldar a una placa de pruebas. Consulte el esquema adjunto para obtener más detalles.

También adjunto el archivo sch del águila si desea hacer su propia placa de circuito impreso.

Para proteger la electrónica de la humedad, todo, incluidas las baterías, se puede montar en una caja de pvc.

La fuente de alimentación se realiza mediante dos LiPos separados para el motor de escobillas que necesita alta corriente y otro para el resto.

Utilice fusibles para ambos circuitos, ¡los LiPos pueden generar una corriente extremadamente alta!

Para obtener la corriente correcta en sus motores paso a paso, es muy importante ajustar los controladores A4988.

Encontré un muy buen instructable aquí.

Paso 10: Arduino

Para el control del GRawler, opté por la versión micro del Arduino Leonardo. Tiene un controlador USB incorporado y, por lo tanto, se puede programar fácilmente. El número de pines IO es suficiente para nuestros propósitos. Para instalar el IDE y elegir la placa adecuada, utilice esta guía.

Después de esto, puede descargar el boceto adjunto.

Cambios a realizar en el Código:

Los valores arriba / abajo para el servo se deben encontrar experimentalmente y se pueden editar en la parte superior del código:

#define ServoDown 40 // use Value 30-60 # defina ServoUp 50 / / use Value 30-60

El código NO se ejecutará en otros Arduinos que no usen ATmega32U4. Estos usan diferentes temporizadores.

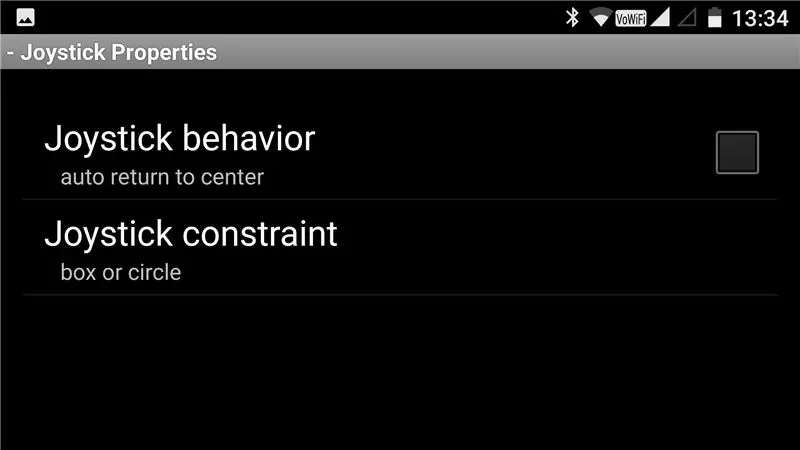

Paso 11: Control BT

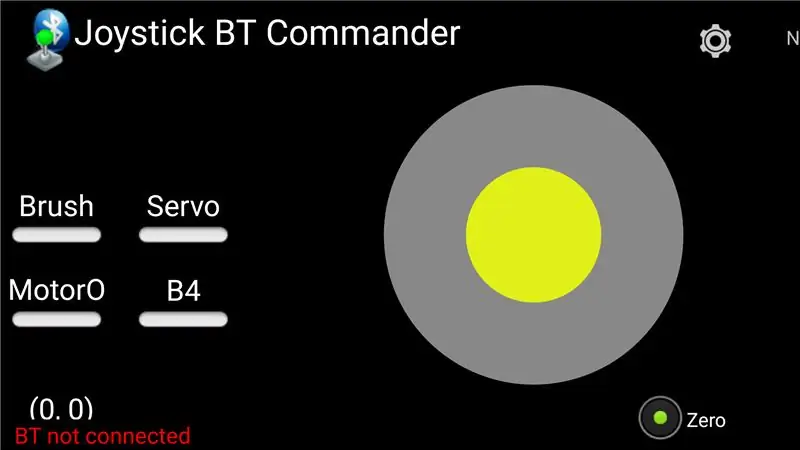

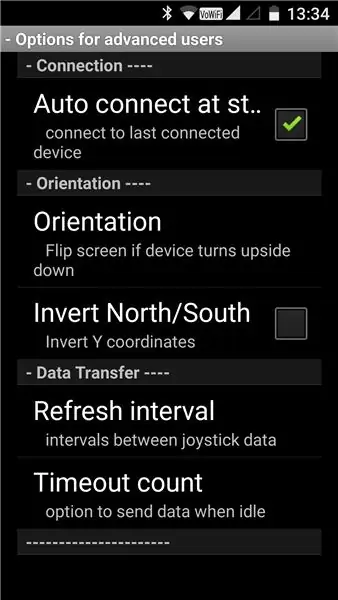

Para controlar a distancia nuestro pequeño rastreador utilizo un módulo BT y la aplicación "Joystick BT commander". Para no tener que reinventar la rueda, también hay una guía.

Y una guía para el módulo BT, use una velocidad en baudios de 115200bps. El código de emparejamiento es "1234".

La aplicación viene con 6 botones (solo necesitamos 3) y un joystick. Utilice las preferencias para configurar las etiquetas de los botones, 1. Cepillo encendido / apagado

2. Motores encendidos / apagados

3. Limpiaparabrisas arriba / abajo

Desmarque la casilla "volver al centro"

y marque "conexión automática"

He adjuntado algunas capturas de pantalla de mi teléfono para obtener más detalles.

Paso 12: Obtenga una vista clara

Ahora es el momento de limpiar el techo.

- Ponga el GRawler en el techo

- Llene un poco de agua (¡tibia es mejor!)

- Encendido

- activar motores

- activar cepillo

- Subir

- en la parte superior de la unidad al revés

- y baja el limpiaparabrisas

Y por supuesto que te diviertas !!!

Paso 13: actualizaciones

2018/05/24:

Para el seguimiento automático he instalado microinterruptores en cada lado. La conexión ya se tiene en cuenta en el diagrama de circuito y en el software. Cuando se activa un interruptor, el motor opuesto se ralentiza.

Primer premio en el concurso Spotless

Recomendado:

Medidor de VU de vidrio: 21 pasos (con imágenes)

Vúmetro de vidrio: ¿Sabías que solo puedes usar el microcontrolador para tus proyectos Arduino? ¡No necesitas ese gran tablero azul que puede ser difícil de incluir! Y más que eso: ¡es muy simple! Te mostraré cómo construir una PCB alrededor de tu Arduino, pero

Altavoces de vidrio: 19 pasos (con imágenes)

Altavoces de vidrio: este conjunto de altavoces hace resonar el vidrio para producir sonido. Si bien esto puede parecer complicado, la explicación técnica es bastante simple. Cada altavoz tiene un transductor táctil conectado al centro, que es un dispositivo que hace vibrar el cristal

GlassCube - Cubo LED 4x4x4 en PCB de vidrio: 11 pasos (con imágenes)

GlassCube - Cubo de LED de 4x4x4 en PCB de vidrio: Mi primer instructable en este sitio web fue un cubo de LED de 4x4x4 con PCB de vidrio. Normalmente, no me gusta hacer el mismo proyecto dos veces, pero recientemente me encontré con este video del fabricante francés Heliox que me inspiró a hacer una versión más grande de mi original

Esfera que gira continuamente en un frasco de vidrio: 4 pasos (con imágenes)

Esfera en rotación continua en un frasco de vidrio: el mejor lugar para una esfera giratoria, impulsada por energía solar, es en un frasco de vidrio. Las cosas en movimiento son un juguete ideal para gatos u otras mascotas y un frasco brinda protección, ¿o no? El proyecto parece simple, pero me tomó varias semanas encontrar el d

PCB sobre VIDRIO: 11 pasos (con imágenes)

PCB on GLASS: ¡¡hola chicos !!, Puede que tengan o no la experiencia de imprimir su propia PCB personalizada. Hay tantos métodos a seguir para hacer una PCB. La forma habitual de imprimir un circuito es aplicar el patrón (circuito) en una placa revestida de cobre y grabar el