Tabla de contenido:

- Paso 1: Piezas y materiales necesarios

- Paso 2: Desmontaje del mecanismo paso a paso de la unidad de DVD

- Paso 3: Montaje de los rieles deslizantes para los ejes X e Y

- Paso 4: El marco principal para Stepper X e Y

- Paso 5: Fijación del riel deslizante con el marco principal

- Paso 6: cableado de motores paso a paso

- Paso 7: peinar los ejes X e Y

- Paso 8: la electrónica

- Paso 9: reúna todo en uno

- Paso 10: Ensamblaje del láser

- Paso 11: Ajuste de la corriente del controlador paso a paso

- Paso 12: ¡Preparándose

- Paso 13: Firmware GRBL

- Paso 14: Software para enviar G-CODE

- Paso 15: Ajustar el sistema

- Paso 16: grabado en madera

- Paso 17: Corte de papel fino

- Paso 18: corte de vinilo y fabricación de pegatinas personalizadas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

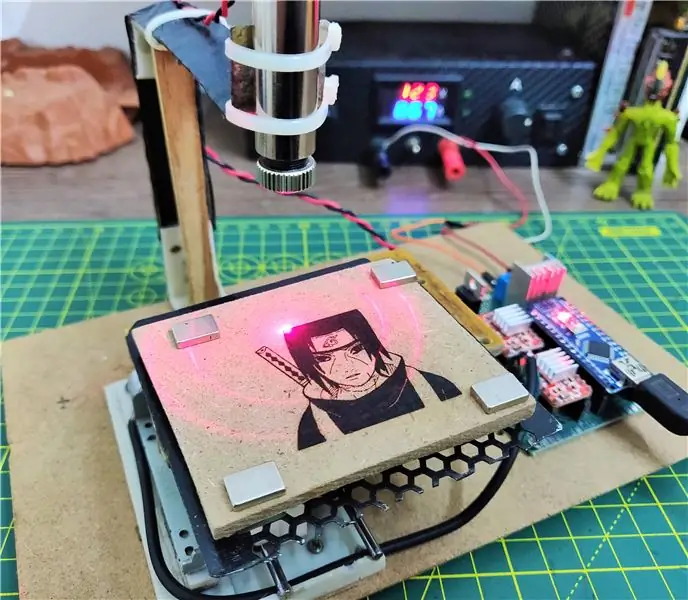

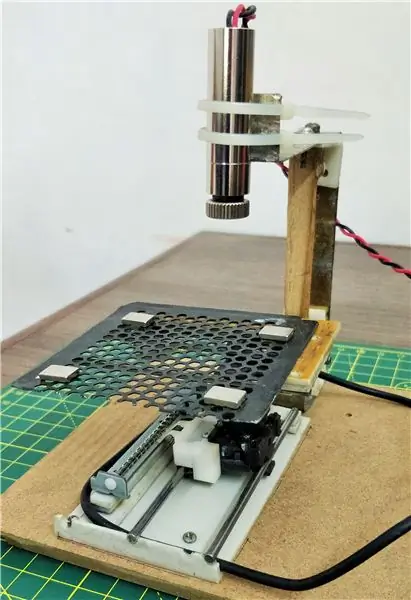

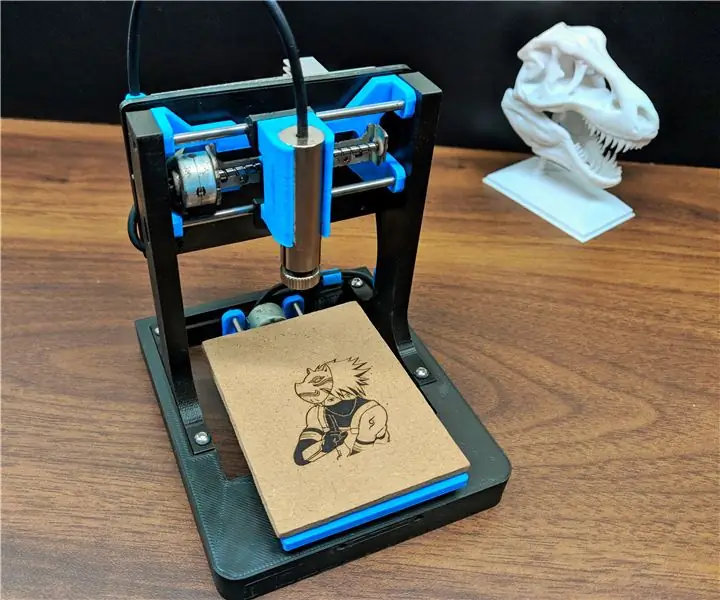

Este es un instructivo sobre cómo hice un grabador de madera CNC láser basado en Arduino y un cortador de papel fino usando unidades de DVD antiguas, láser de 250 mW. El área de juego es de 40 mm x 40 mm como máximo.

¿No es divertido hacer una máquina propia con cosas viejas?

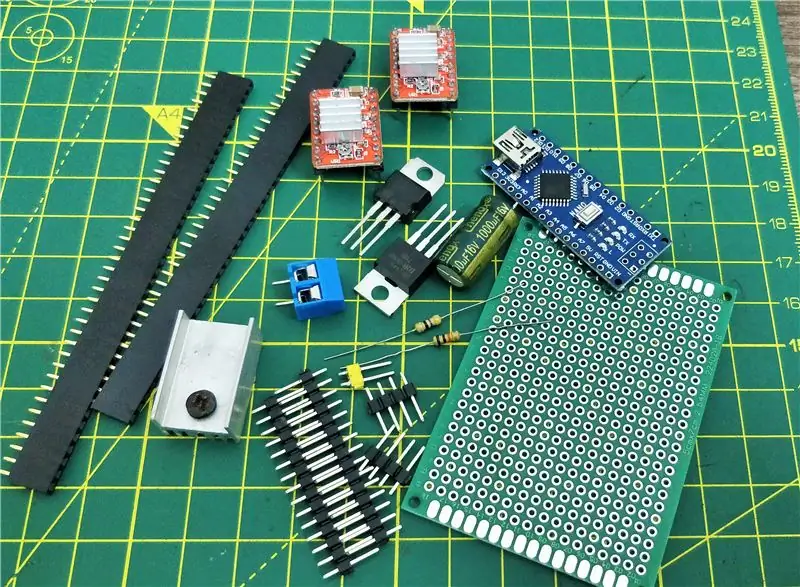

Paso 1: Piezas y materiales necesarios

- Arduino Nano (con cable usb)

- 2x mecanismo paso a paso de la unidad de DVD

- 2x módulos de controlador de motor paso a paso A4988 (o escudo GRBL)

- Láser de 250 mW con lente ajustable (o superior)

- Fuente de alimentación de 12v 2Amps como mínimo

- 1x IRFZ44N N-CHANNEL Mosfet

- 1x resistencia de 10k

- 1x resistencia de 47ohm

- 1x regulador de voltaje LM7805 (con disipador de calor)

- Placa PCB en blanco

- Encabezados masculinos y femeninos

- Conector macho de 2 pines JST XH-Style de 2,5 mm

- 1x condensador 1000uf 16v

- Cables de salto

- 8x pequeños imanes de neodimio (que he recuperado del mecanismo de la lente del DVD)

- 1x conector de bloque de terminales de tornillo de 2 pines

- Bridas (100 mm)

- Super pegamento

- Pegamento epoxy

- Tablero de madera

- Hoja acrílica

- Algunos tornillos, pernos y tuercas M4

- Gafas de seguridad láser

Las GAFAS DE SEGURIDAD LÁSER son necesarias en este proyecto

La mayoría de las piezas rescatadas o traídas de China a través de un sitio llamado BANGGOOD.

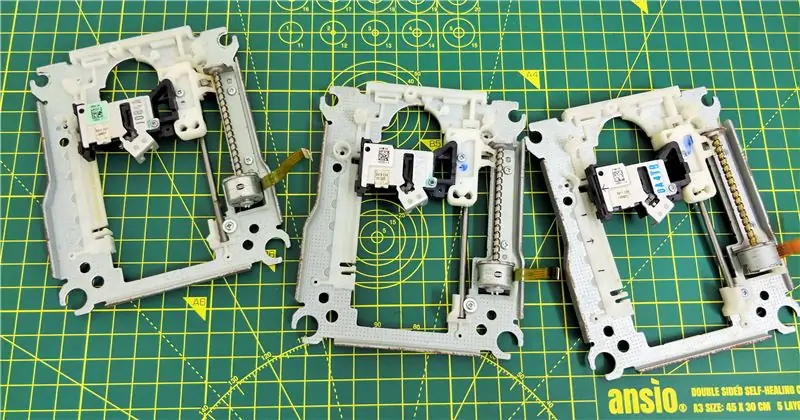

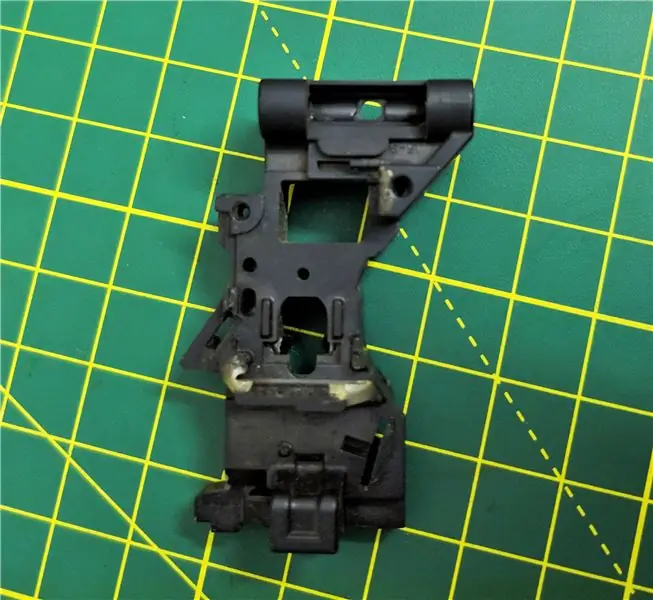

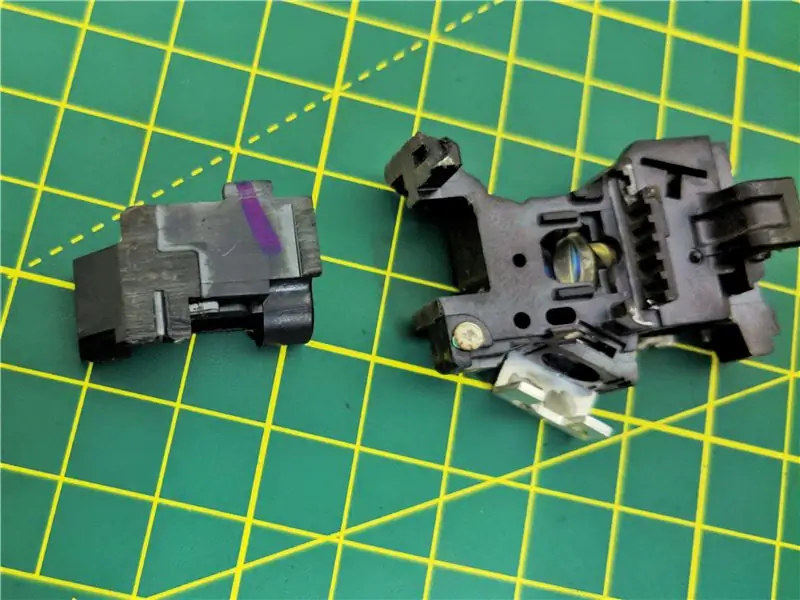

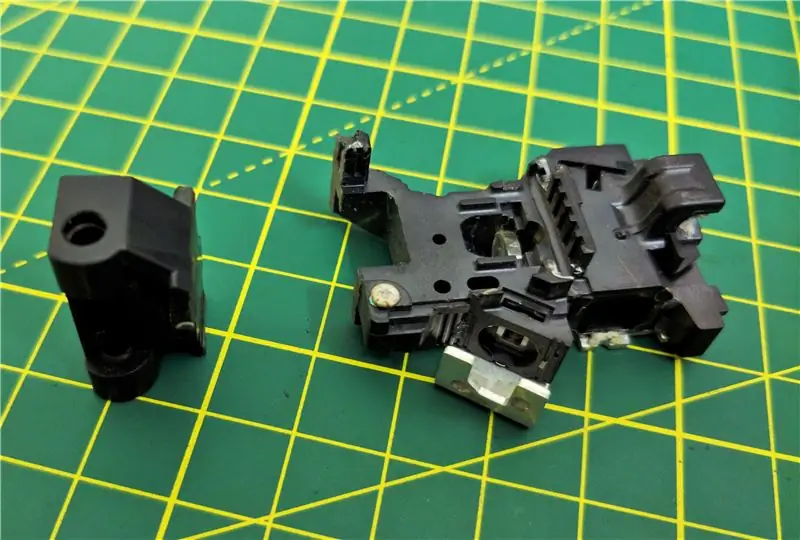

Paso 2: Desmontaje del mecanismo paso a paso de la unidad de DVD

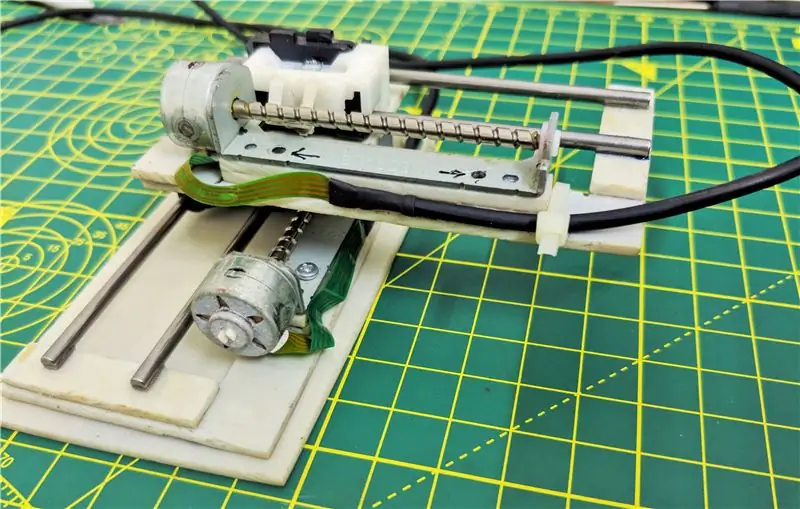

Se requieren dos mecanismos de controlador de DVD, uno para el eje X y el segundo para el eje Y.

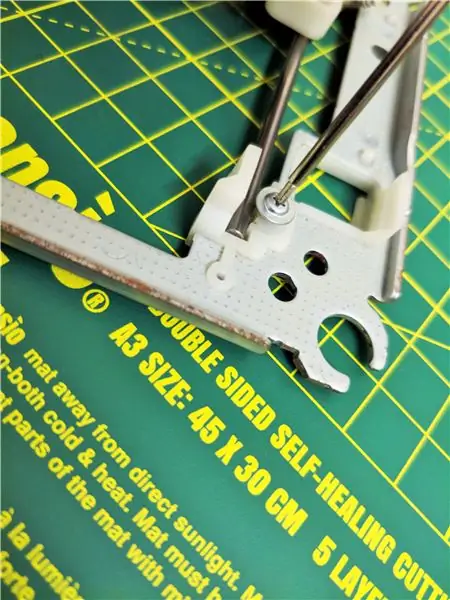

Usando un pequeño destornillador de cabeza Phillips, quité todos los tornillos y separé el motor paso a paso, los rieles deslizantes y el seguidor.

Los motores paso a paso son un motor paso a paso bipolar de 4 pines.

El tamaño pequeño y el bajo costo de un motor de DVD significan que no puede esperar una alta resolución del motor. Eso lo proporciona el tornillo de avance. Además, no todos estos motores dan 20 pasos / rev. 24 también es una especificación común. Solo tendrá que probar su motor para ver qué hace. Procedimiento para calcular la resolución del motor paso a paso de la unidad de CD:

Para medir la resolución del motor paso a paso de la unidad de CD / DVD, se utilizó un micrómetro digital. Se midió la distancia a lo largo del tornillo. La longitud total del tornillo con un micrómetro, que resultó ser de 51,56 mm. Para determinar el valor de paso que es la distancia entre dos roscas adyacentes en el tornillo. Los hilos se contaron como 12 hilos dentro de esta distancia. Paso = distancia entre hilos adyacentes = (longitud total / número de hilos = 51,56 mm) / 12 = 4,29 mm / rev.

El ángulo de paso es de 18 grados que corresponde a 20 pasos / revolución. Ahora que toda la información necesaria está disponible, la resolución del motor paso a paso podría calcularse como se muestra a continuación: Resolución = (Distancia entre hilos adyacentes) / (N pasos / rev) = (4.29 mm / rev) / (20 pasos / rev)) = 0,214 mm / paso. Lo que es 3 veces mejor que la resolución requerida, que es de 0,68 mm / paso.

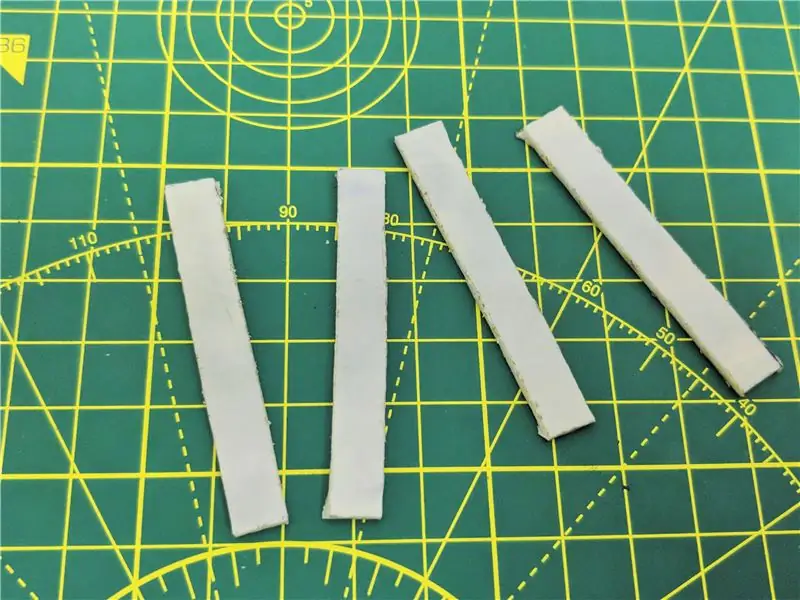

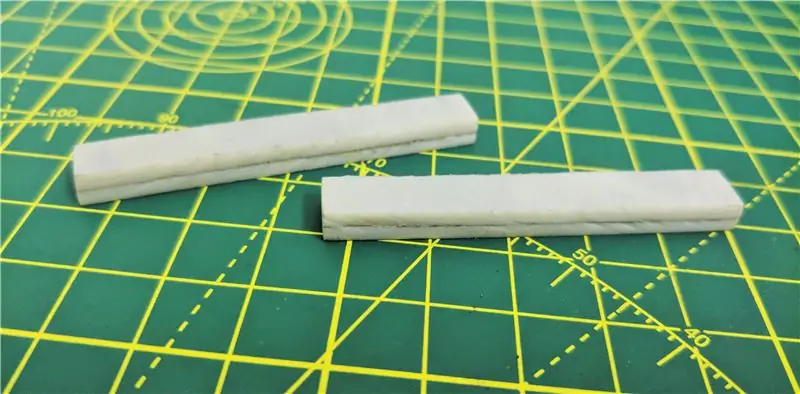

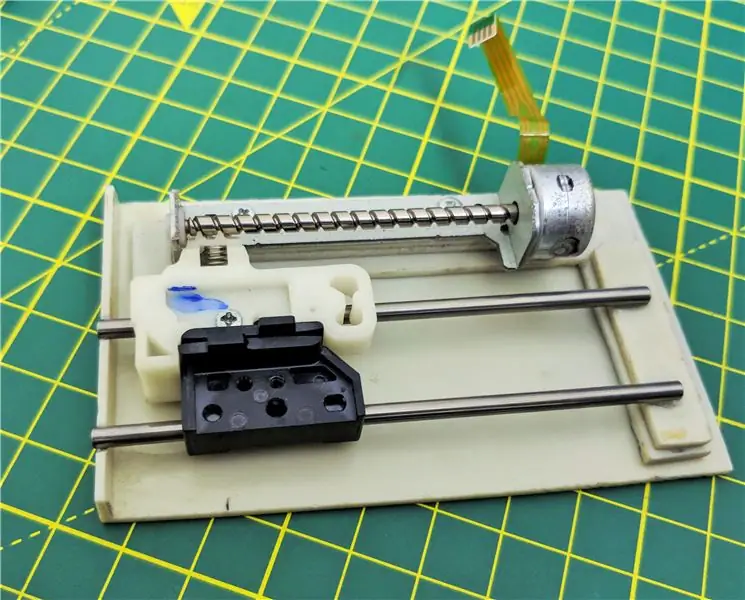

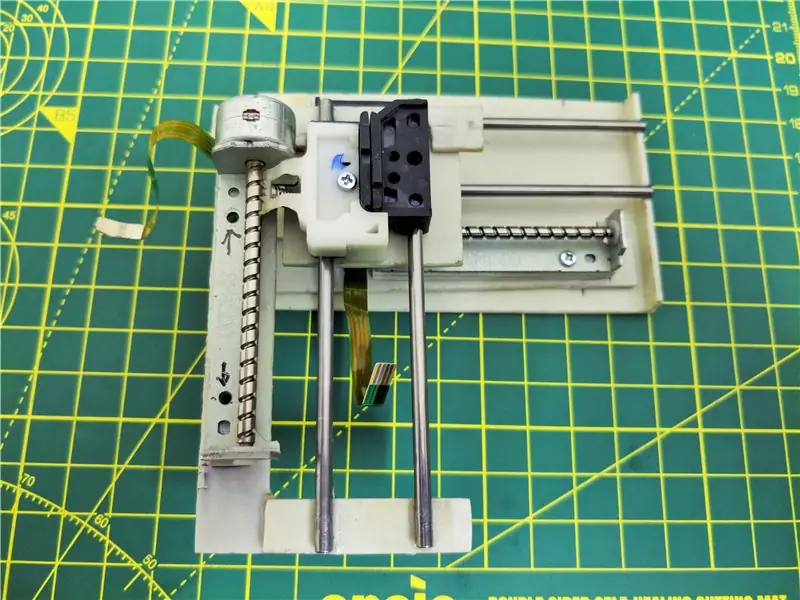

Paso 3: Montaje de los rieles deslizantes para los ejes X e Y

Para los rieles deslizantes, he usado 2 varillas adicionales para un mejor y más suave rendimiento. La función principal del control deslizante es deslizarse libremente sobre la varilla con una fricción mínima entre la varilla y el control deslizante.

Me tomó un tiempo hacer que el deslizador se deslizara libremente sobre la varilla.

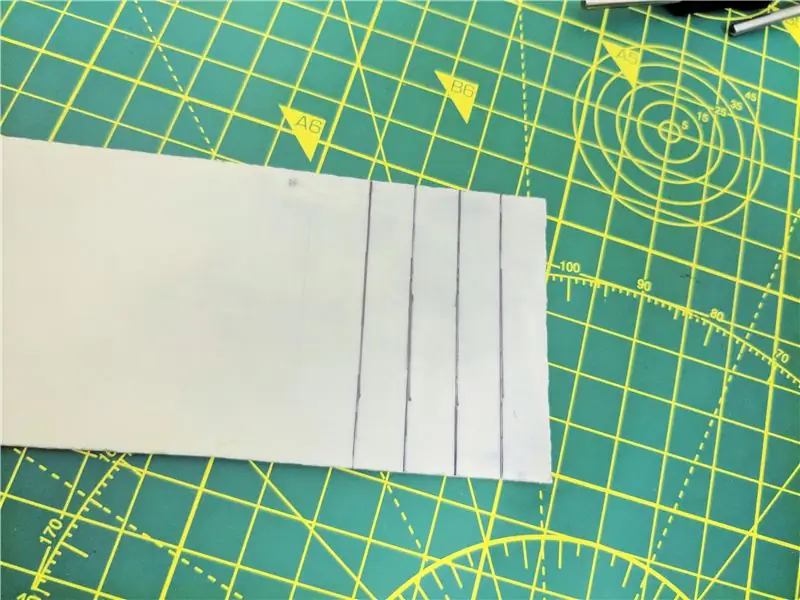

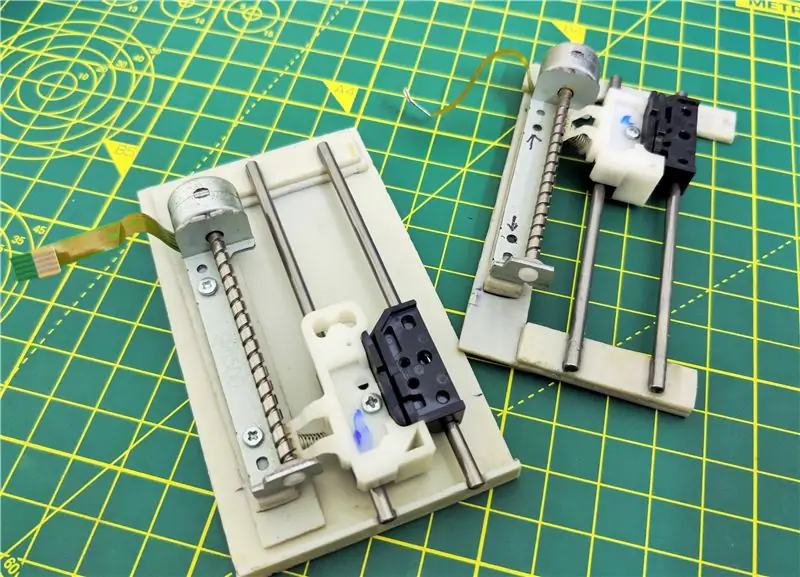

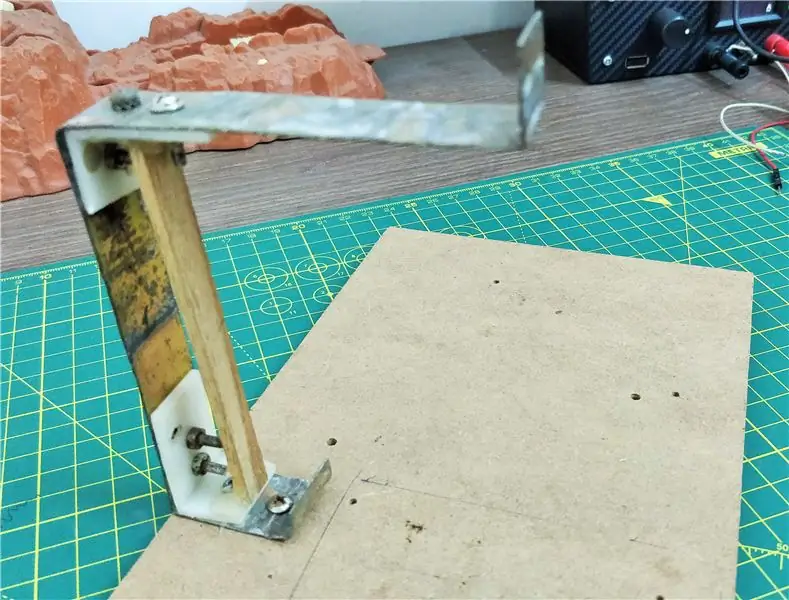

Paso 4: El marco principal para Stepper X e Y

Usando algunas láminas acrílicas, hice dos del marco principal para el paso a paso y los rieles deslizantes. El motor paso a paso tiene espaciadores entre el marco principal y su base, y es necesario para el eje.

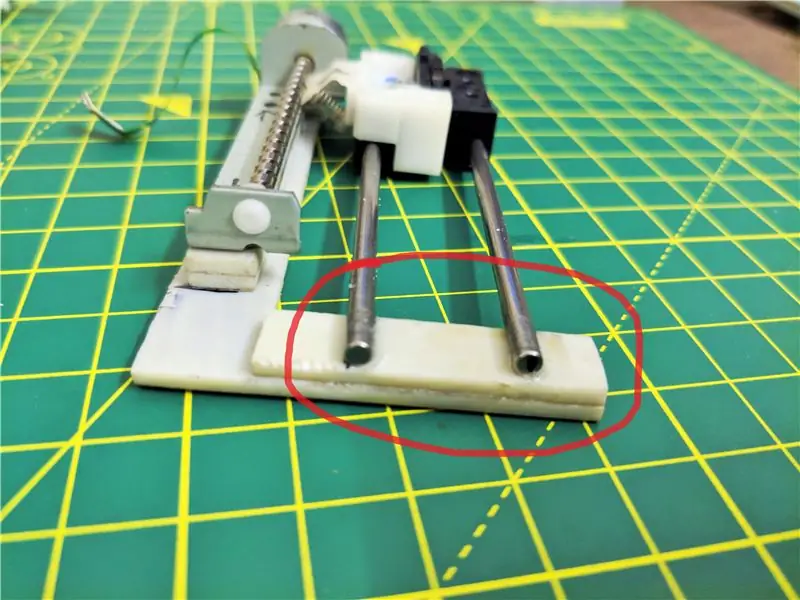

Paso 5: Fijación del riel deslizante con el marco principal

Primero, usando superpegamento, intenté ajustar la posición correcta de los rieles, donde deberían estar para que el seguidor haga un contacto adecuado con la rosca paso a paso. El contacto debe ser adecuado, ni demasiado apretado ni demasiado escoria. Si el contacto no es adecuado entre el seguidor y el hilo, los pasos se saltarán o el motor consumirá más corriente de lo habitual en condiciones de funcionamiento. Lleva algún tiempo adaptarse.

Una vez que se ajustó, con pegamento epoxi los arreglé.

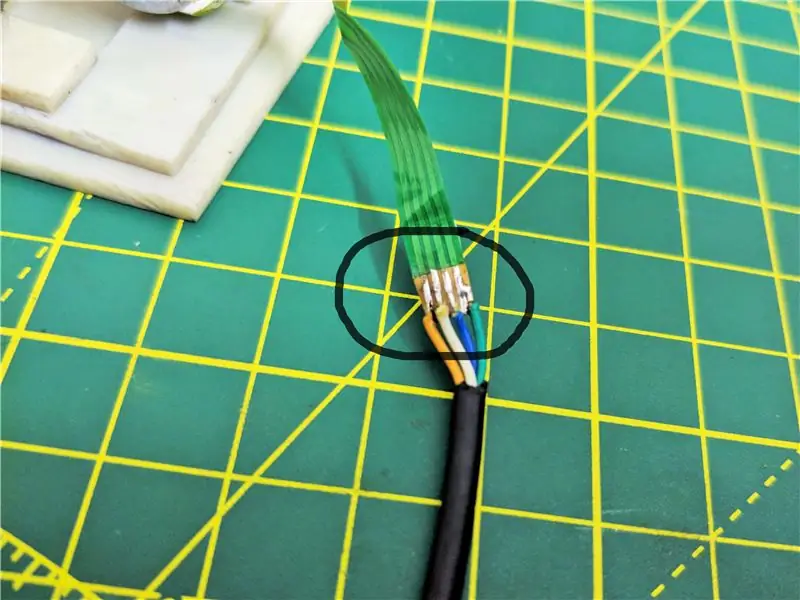

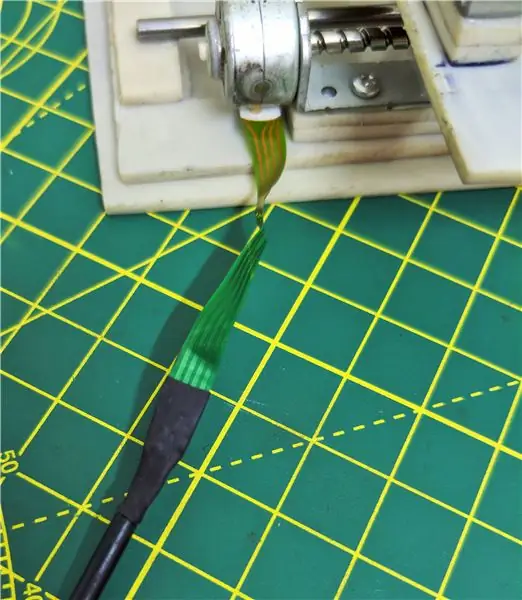

Paso 6: cableado de motores paso a paso

Para los motores paso a paso, he usado un cable USB antiguo, porque tiene 4 cables en el interior y tiene una cubierta, y es más flexible y fácil de trabajar.

Usando el modo de continuidad en el multímetro, determine 2 Coil, Coil A y Coil B.

Hice 2 pares de alambre seleccionando colores, un par para el Coil A y el segundo para el Coil B. Los soldé y usé un tubo termorretráctil.

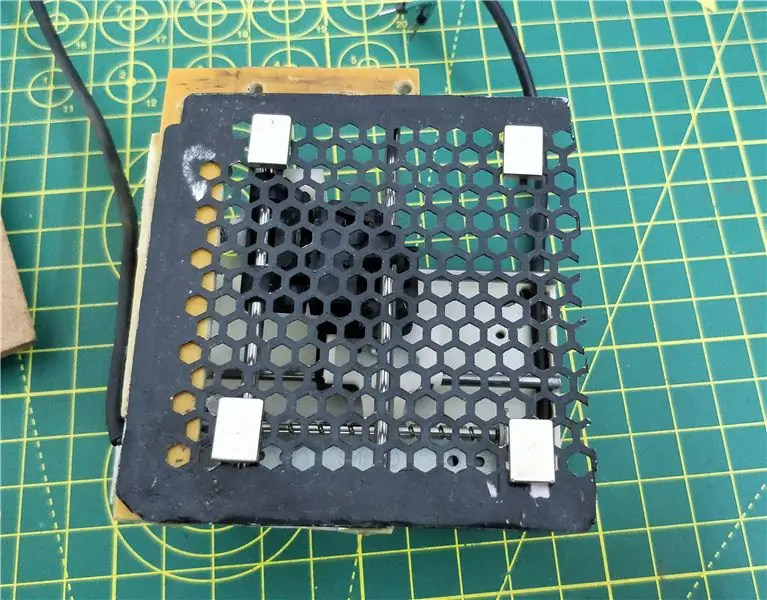

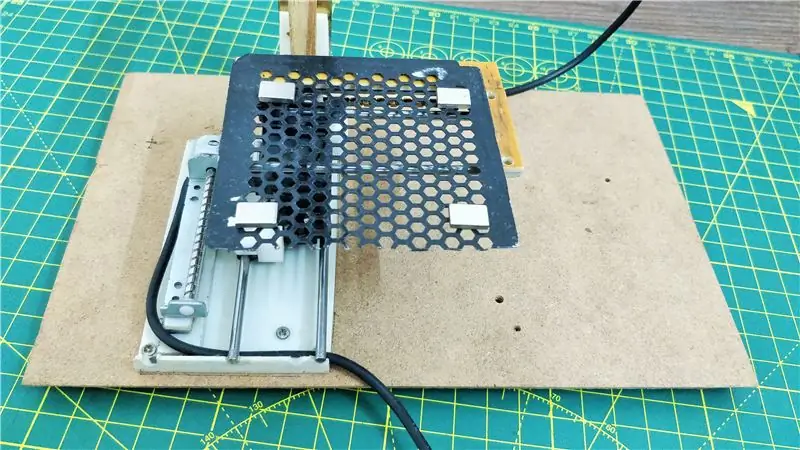

Paso 7: peinar los ejes X e Y

Movimiento de coordenadas X e Y

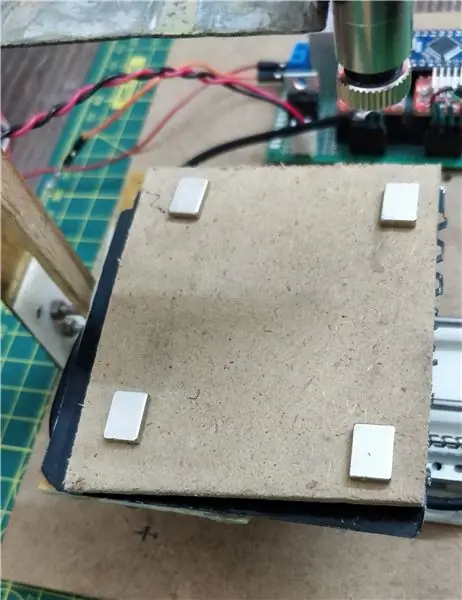

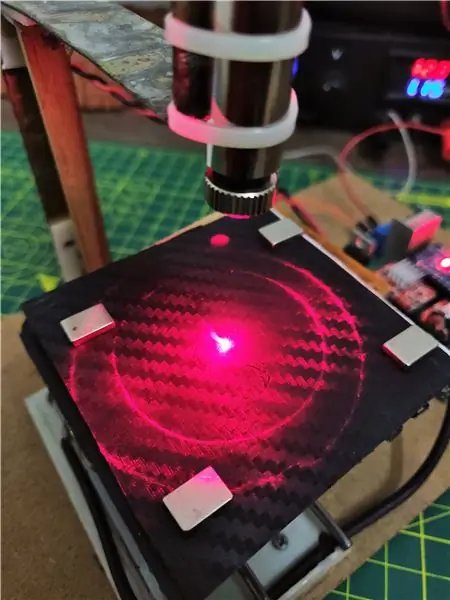

He unido el control deslizante de los ejes X e Y de forma perpendicular entre sí, usando un espaciador entre ellos. Y también colocó una delgada rejilla de metal encima como una cama de trabajo. Los imanes de neodimio se utilizan como soporte de la pieza de trabajo.

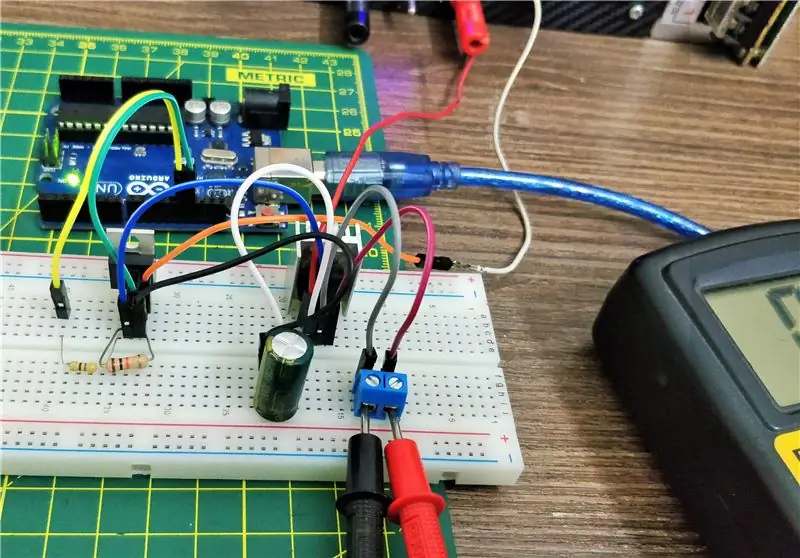

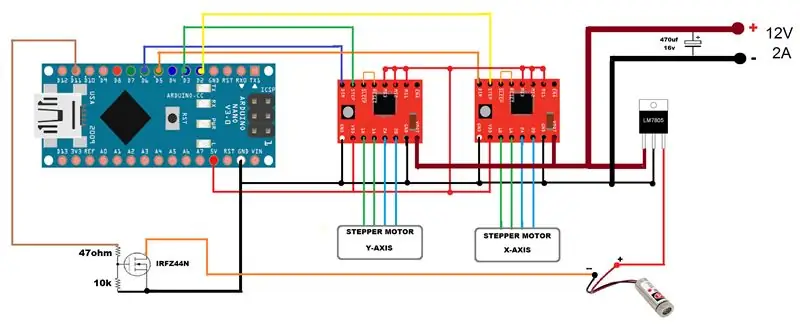

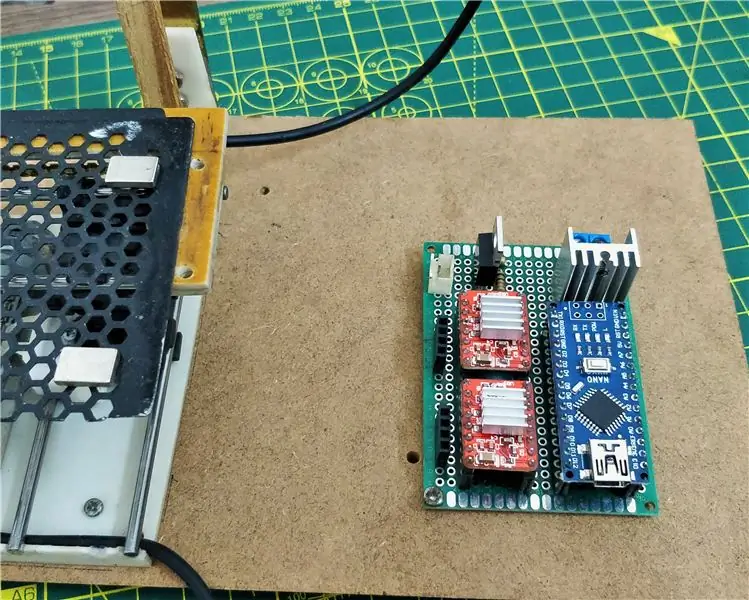

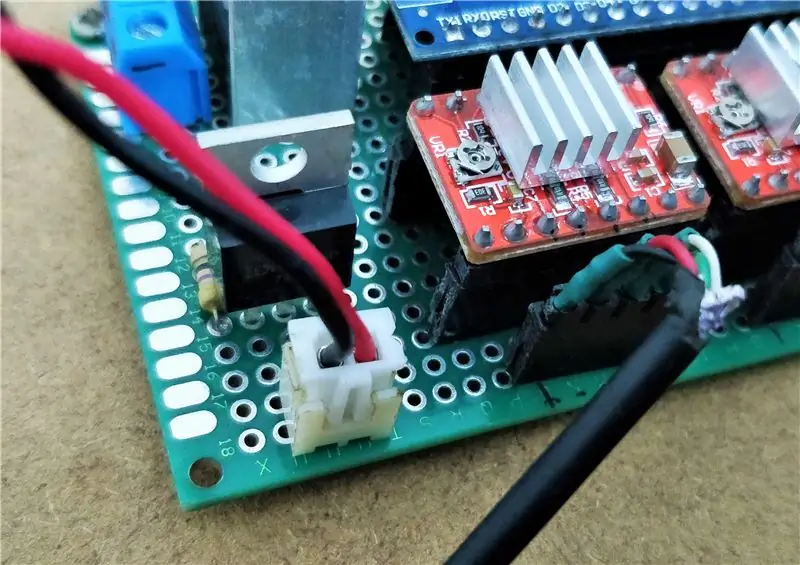

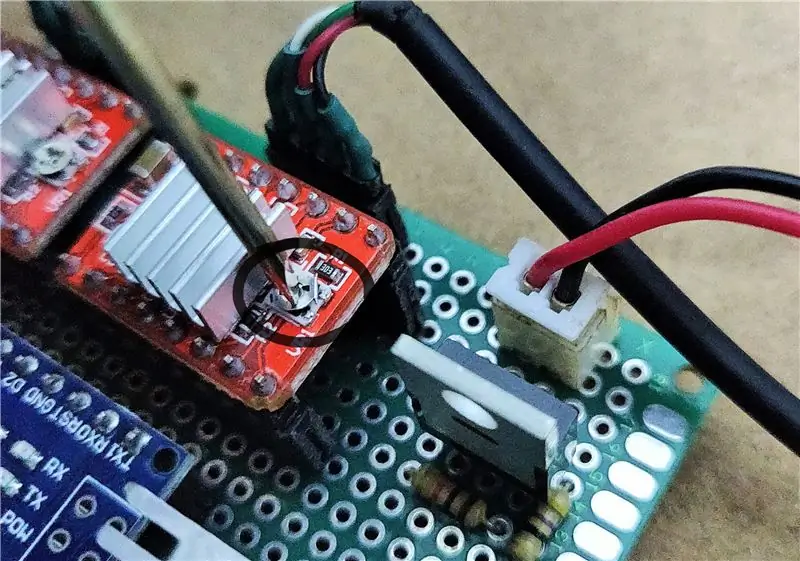

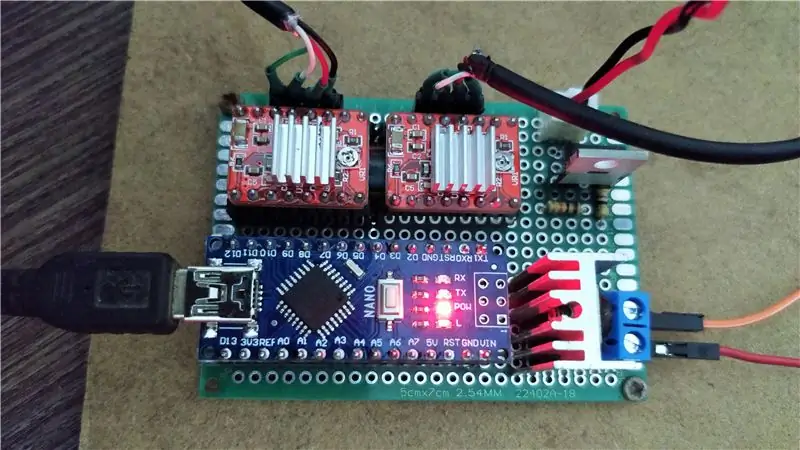

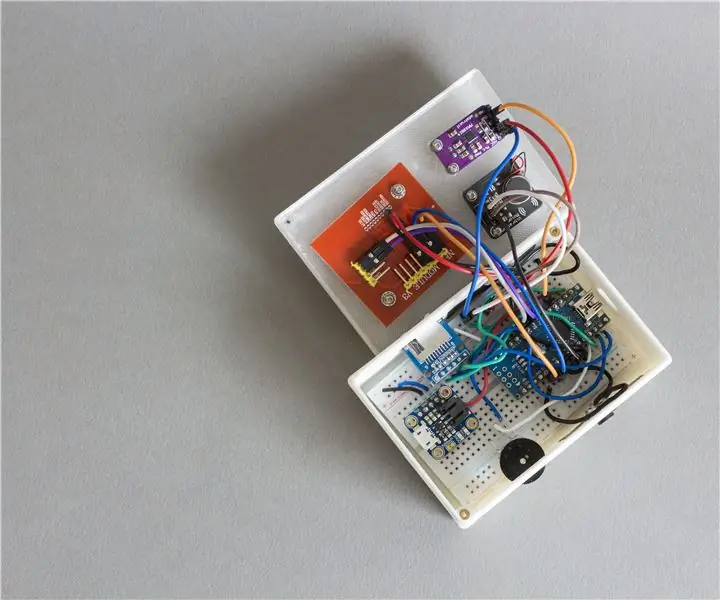

Paso 8: la electrónica

LAS PIEZAS UTILIZADAS PARA EL CONDUCTOR SON:

- Arduino Nano.

- 2x controladores de motor paso a paso A4988.

- 1x MOSFET DE CANAL N IRFZ44N.

- 1x Regulador de voltaje LM7805 con disipador de calor.

- 1x resistencia de 47ohm y 1x 10k.

- Condensador 1x 1000uf 16V.

- 1 conector macho de 2 pines JST XH-Style de 2,5 mm.

- Pines de encabezado MACHO y HEMBRA.

- 1x (PCB en blanco de 20 mm x 80 mm).

En GRBL los Pines digitales y analógicos de Arduino están reservados. El pin 'Step' para los ejes X e Y está conectado a los pines digitales 2 y 3 respectivamente. El pin 'Dir' para los ejes X e Y está conectado a los pines digitales 5 y 6 respectivamente. D11 es para habilitar láser.

El Arduino se alimenta a través del cable USB. Los controladores A4988 a través de una fuente de alimentación externa. Toda la tierra comparte conexiones comunes. VDD de A4988 están conectados a 5V de Arduino.

El láser que he usado funciona con 5 V y tiene un circuito de corriente constante integrado. Para la fuente constante de 5 V de la fuente de alimentación externa se utiliza el regulador de voltaje LM7805. El disipador de calor es obligatorio.

El MOSFET IRFZ44N N-CHANNEL funciona como un interruptor electrónico cuando recibe una señal digital alta del pin D11 de Arduino.

NOTA: No se pueden usar 5V de Arduino nano porque el láser consume más de 250mA y el Arduino Nano no es capaz de entregar tanta corriente.

Configuración de micropasos para cada eje

MS0 MS1 MS2 Resolución de micropasos

Bajo Bajo Bajo Paso completo.

Alto Bajo Bajo Medio paso.

Paso bajo Alto Bajo Cuarto.

Alto Alto Bajo Octavo paso.

Alto Alto Alto Decimosexto paso.

Los 3 pines (MS1, MS2 y MS3) son para seleccionar una de las resoluciones de cinco pasos de acuerdo con la tabla de verdad anterior. Estos pines tienen resistencias internas pull-down por lo que si las dejamos desconectadas, la placa funcionará en modo de paso completo. He usado la configuración de 16 pasos para suavidad y sin ruido. La mayoría (pero ciertamente no todos) los motores paso a paso dan 200 pasos completos por revolución. Gestionando adecuadamente la corriente en las bobinas, es posible hacer que el motor se mueva en pasos más pequeños. El Pololu A4988 puede hacer que el motor se mueva en pasos de 1/16, o 3, 200 pasos por revolución. La principal ventaja de los micropasos es reducir la aspereza del movimiento. Las únicas posiciones completamente precisas son las posiciones de paso completo. El motor no podrá mantener una posición estacionaria en una de las posiciones intermedias con la misma precisión de posición o con el mismo par de retención que en las posiciones de paso completo. Generalmente hablando cuando se requieren altas velocidades, se deben usar pasos completos.

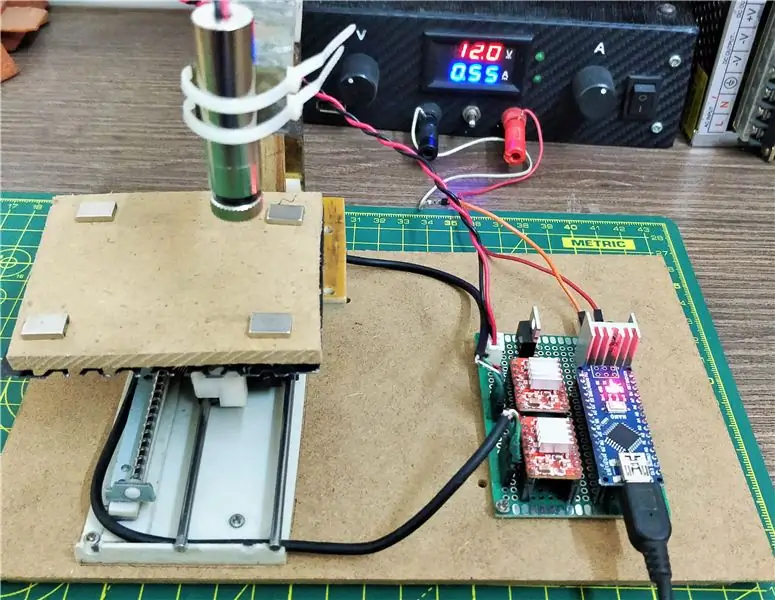

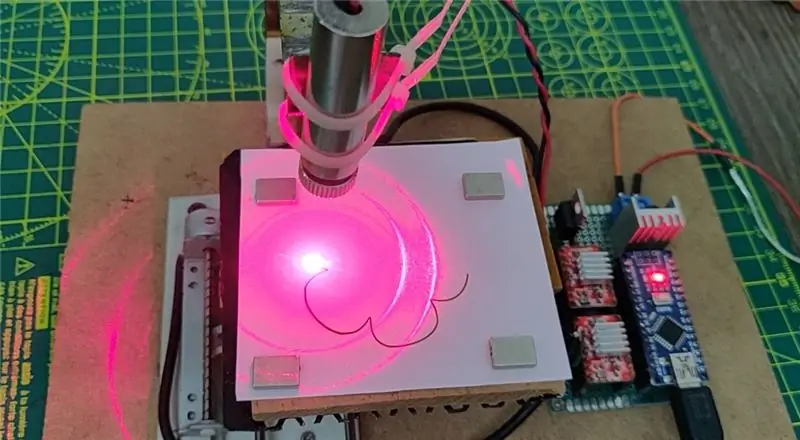

Paso 9: reúna todo en uno

Hice un soporte láser con una tira de metal larga y delgada y algunos soportes de plástico en L con algunos soportes. Luego, todo se monta sobre una tabla de madera con tornillos M4, tuercas y pernos.

También se realiza la conexión de motores paso a paso al controlador.

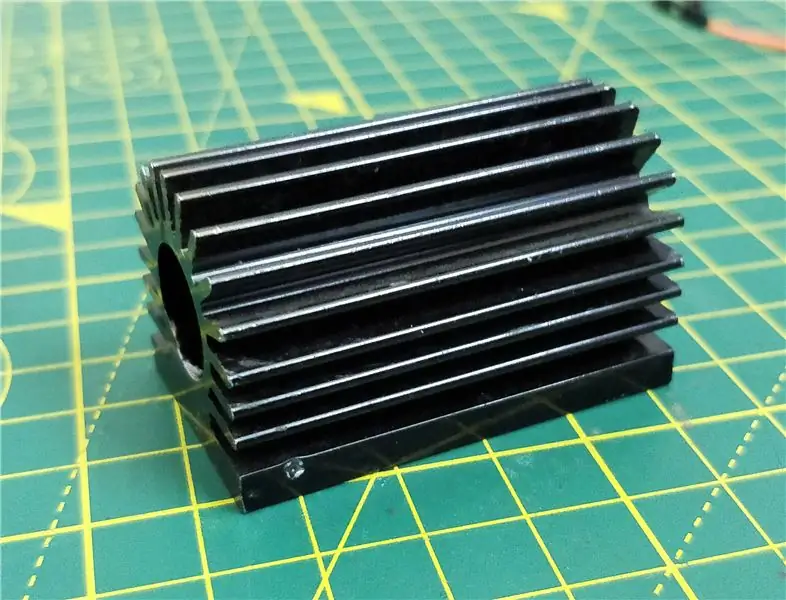

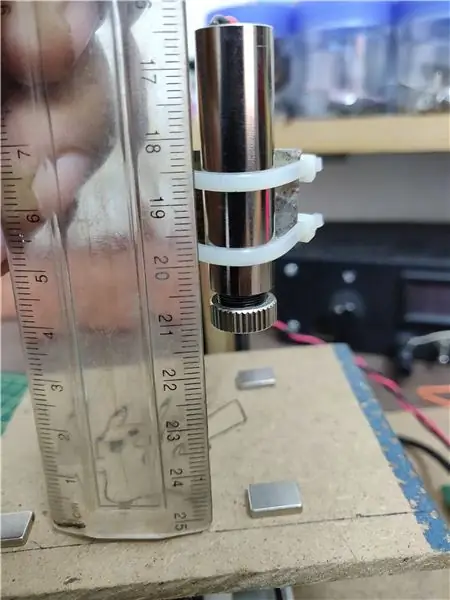

Paso 10: Ensamblaje del láser

El láser que he usado es el módulo láser enfocable 200-250mW 650nm. La carcasa de metal exterior funciona como un disipador de calor para el diodo láser. Tiene lente enfocable para el ajuste de punto láser.

Usando dos bridas, he montado el láser con el soporte. El disipador de calor para láser también se puede usar, pero mi láser no se estaba sobrecalentando, así que no lo usé. Conecte el terminal del cable láser a la toma del láser en la placa del controlador.

Puedes conseguir uno aqui

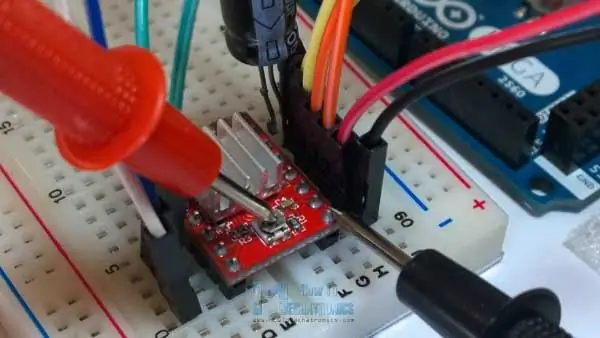

Paso 11: Ajuste de la corriente del controlador paso a paso

Para lograr altas velocidades de paso, el suministro del motor es típicamente mucho más alto de lo que sería permisible sin limitación de corriente activa. Por ejemplo, un motor paso a paso típico podría tener una clasificación de corriente máxima de 1A con una resistencia de bobina de 5Ω, lo que indicaría un suministro máximo de motor de 5 V. Usar un motor de este tipo con 12 V permitiría velocidades de paso más altas, pero la corriente debe activarse activamente. limitarse a menos de 1A para evitar daños al motor.

El A4988 admite tal limitación de corriente activa, y el potenciómetro de ajuste en la placa se puede usar para establecer el límite de corriente. Una forma de establecer el límite de corriente es poner el controlador en modo de paso completo y medir la corriente que corre a través de una sola bobina del motor sin sincronizar la entrada STEP. La corriente medida será 0,7 veces el límite de corriente (ya que ambas bobinas están siempre encendidas y limitadas al 70% de la configuración del límite de corriente en el modo de paso completo). Tenga en cuenta que cambiar el voltaje lógico, Vdd, a un valor diferente cambiará la configuración del límite de corriente ya que el voltaje en el pin "ref" es una función de Vdd. Otra forma de establecer el límite de corriente es medir el voltaje directamente en la parte superior del potenciómetro y calcular el límite de corriente resultante (las resistencias de detección de corriente son 0.1Ω). El límite de corriente se relaciona con el voltaje de referencia de la siguiente manera: Límite de corriente = VREF × 1,25 Entonces, por ejemplo, si el voltaje de referencia es 0,6 V, el límite de corriente es 0,75 A. Como se mencionó anteriormente, en el modo de paso completo, la corriente a través de las bobinas está limitada al 70% del límite de corriente, por lo que para obtener una corriente de bobina de paso completo de 1A, el límite de corriente debe ser 1A / 0.7 = 1.4A, que corresponde a un VREF de 1.4A / 1.25 = 1.12 V. Consulte la hoja de datos A4988 para obtener más información. Nota: La corriente de la bobina puede ser muy diferente de la corriente de la fuente de alimentación, por lo que no debe utilizar la corriente medida en la fuente de alimentación para establecer el límite de corriente. El lugar apropiado para colocar su medidor de corriente es en serie con una de las bobinas de su motor paso a paso.

Paso 12: ¡Preparándose

Usando cuatro pequeños imanes de neodimio, bloquee la pieza de trabajo en la cama de trabajo y coloque los ejes X e Y en la posición inicial (inicio). Encienda la placa del controlador a través de una fuente de alimentación externa y Arduino Nano a la computadora a través de un cable USB A a USB Mini B. También encienda la placa a través de una fuente de alimentación externa.

SEGURIDAD PRIMERO

SE DEBEN NECESITAR GAFAS DE SEGURIDAD LÁSER

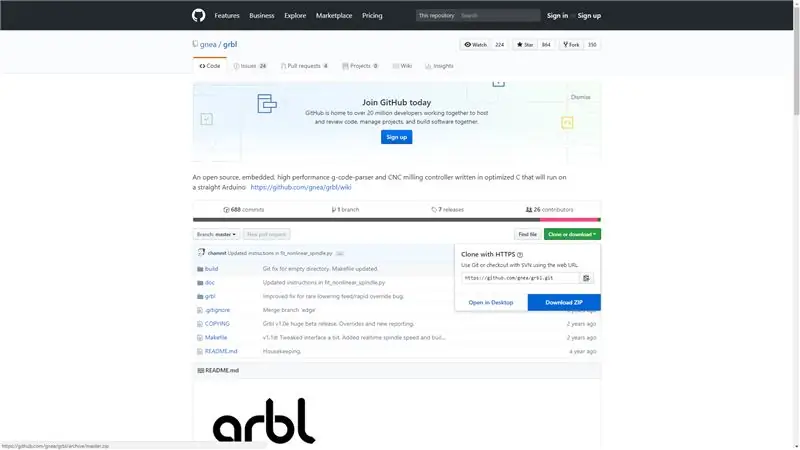

Paso 13: Firmware GRBL

- Descargue el GRBL 1.1, aquí,

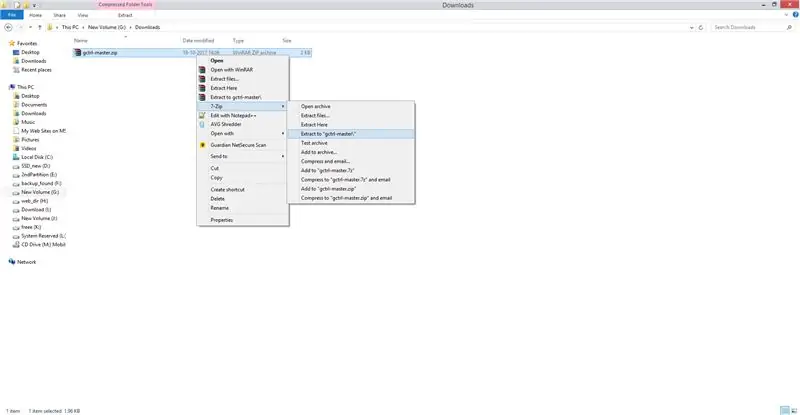

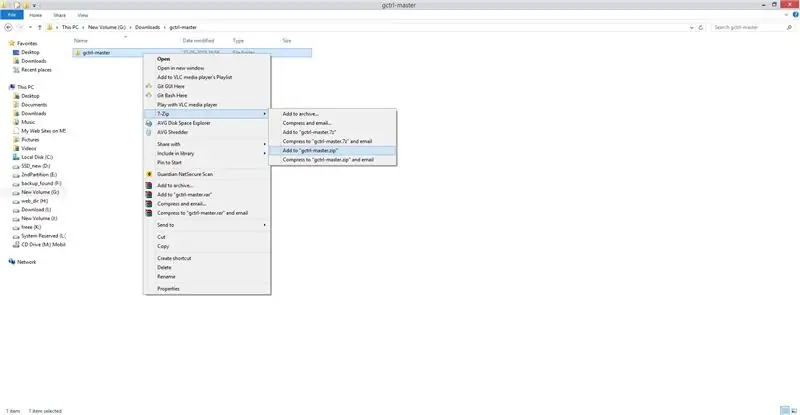

- Extrae en el escritorio la carpeta grbl-master, la encuentras en el archivo master.zip

- Ejecute el IDE de Arduino

- En el menú de la barra de la aplicación, elija: Sketch -> #include Library -> Add Library from file. ZIP

- Seleccione la carpeta grbl que puede encontrar dentro de la carpeta grlb-master y haga clic en Abrir

- La biblioteca ahora está instalada y el software IDE le mostrará este mensaje: La biblioteca se agregó a su biblioteca. Consulta el menú "Inclusión de bibliotecas".

- Luego abra un ejemplo llamado "grbl upload" y cárguelo en su placa arduino

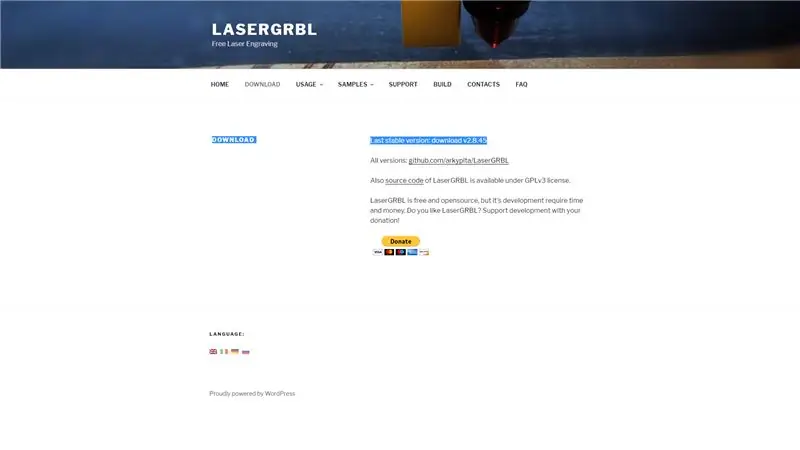

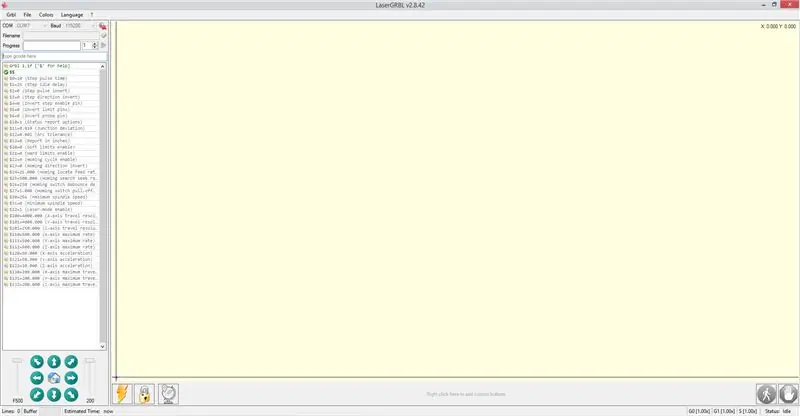

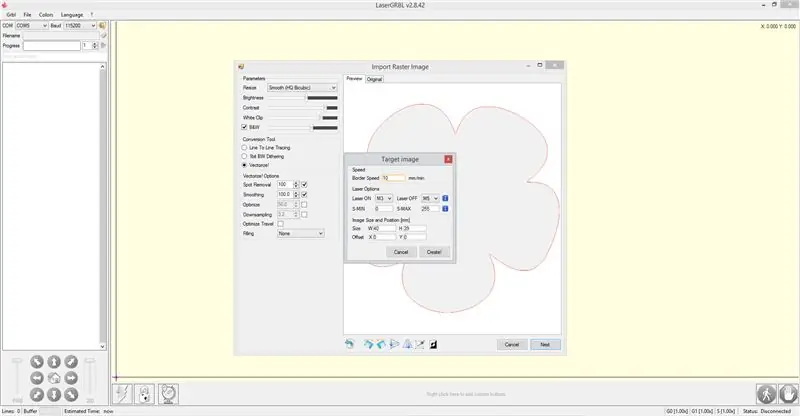

Paso 14: Software para enviar G-CODE

También necesitamos un software para enviar G-Code al CNC para eso he usado el LASER GRBL

LaserGRBL es uno de los mejores transmisores de Windows GCode para grabador láser DIY. LaserGRBL puede cargar y transmitir la ruta de GCode a arduino, así como grabar imágenes, imágenes y logotipos con la herramienta de conversión interna.

Descargar LASER GRBL.

LaserGRBL comprueba constantemente los puertos COM disponibles en la máquina. La lista de puertos le permite seleccionar el puerto COM al que está conectada su placa de control. Seleccione la velocidad en baudios adecuada para la conexión de acuerdo con la configuración del firmware de su máquina (predeterminado 115200).

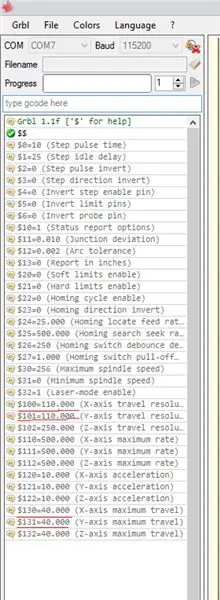

Configuración de Grbl:

$$ - Ver la configuración de Grbl

Para ver la configuración, escriba $$ y presione enter después de conectarse a Grbl. Grbl debería responder con una lista de la configuración actual del sistema, como se muestra en el siguiente ejemplo. Todas estas configuraciones son persistentes y se mantienen en EEPROM, por lo que si las apaga, se volverán a cargar la próxima vez que encienda su Arduino.

$ 0 = 10 (pulso de paso, usec)

$ 1 = 25 (retardo de inactividad por pasos, mseg)

$ 2 = 0 (máscara de inversión del puerto de paso: 00000000)

$ 3 = 6 (máscara de inversión de puerto de directorio: 00000110)

$ 4 = 0 (paso habilitado invertir, bool)

$ 5 = 0 (pines de límite invertidos, bool)

$ 6 = 0 (pin de sonda invertido, bool)

$ 10 = 3 (máscara de informe de estado: 00000011)

$ 11 = 0.020 (desviación de unión, mm)

$ 12 = 0.002 (tolerancia de arco, mm)

$ 13 = 0 (informe pulgadas, bool)

$ 20 = 0 (límites suaves, bool)

$ 21 = 0 (límites estrictos, bool)

$ 22 = 0 (ciclo de inicio, bool)

$ 23 = 1 (máscara invertida del directorio de inicio: 00000001)

$ 24 = 50.000 (avance de inicio, mm / min)

$ 25 = 635.000 (búsqueda de inicio, mm / min)

$ 26 = 250 (antirrebote de inicio, mseg)

$ 27 = 1.000 (despegue de inicio, mm)

$ 100 = 314.961 (x, paso / mm)

$ 101 = 314,961 (y, paso / mm)

$ 102 = 314,961 (z, paso / mm)

$ 110 = 635.000 (x tarifa máxima, mm / min)

$ 111 = 635.000 (y tarifa máxima, mm / min)

$ 112 = 635.000 (tasa máxima z, mm / min)

$ 120 = 50.000 (x aceleración, mm / seg ^ 2)

$ 121 = 50.000 (y acel, mm / seg ^ 2)

$ 122 = 50.000 (acel z, mm / seg ^ 2)

$ 130 = 225.000 (x recorrido máximo, mm)

$ 131 = 125.000 (y recorrido máximo, mm)

$ 132 = 170.000 (z recorrido máximo, mm)

Paso 15: Ajustar el sistema

Aquí viene la parte más difícil del proyecto

Ajustar el rayo láser en el punto más pequeño posible en la pieza de trabajo. Esta es la parte más complicada que requiere tiempo y paciencia utilizando el método de seguimiento y error

Removiendo la configuración de GRBL por $ 100, $ 101, $ 130 y $ 131

mi escenario para el GRBL es, $100=110.000

$101=110.000

$130=40.000

$131=40.000

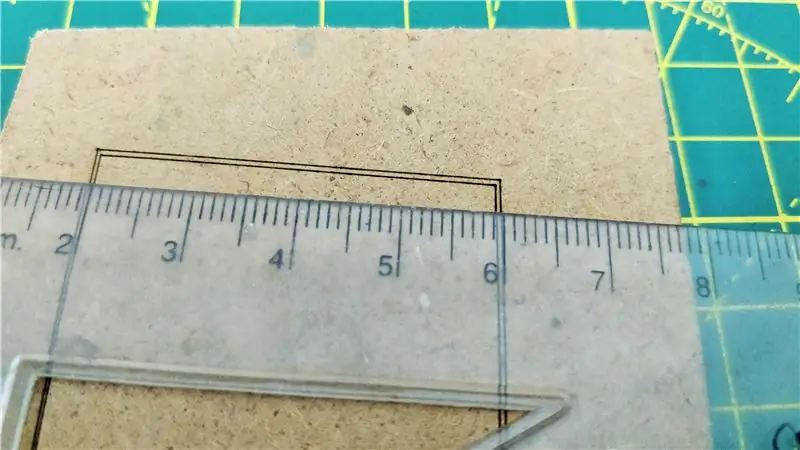

Intenté grabar un cuadrado de 40 mm de lados y después de tantos errores y ajustar la configuración de grbl, obtuve la línea adecuada de 40 mm grabada desde el eje X e Y. Si la resolución de los ejes X e Y no es la misma, la imagen se escalará en cualquier dirección.

Tenga en cuenta que no todos los motores paso a paso de las unidades de DVD son iguales

Es un proceso largo y lento, pero los resultados son muy satisfactorios cuando se ajustan.

Interfaz de usuario LaserGRBL

- Control de conexión: aquí puede seleccionar el puerto serie y la velocidad en baudios adecuada para la conexión, de acuerdo con la configuración del firmware grbl.

- Control de archivos: muestra el nombre del archivo cargado y el progreso del proceso de grabado. El botón verde "Reproducir" iniciará la ejecución del programa.

- Comandos manuales: puede escribir aquí cualquier línea de código G y presionar "enter". Los comandos se colocarán en la cola de comandos.

- Códigos de retorno de comando y registro de comando: muestra los comandos en cola y su estado de ejecución y errores.

- Control de jogging: permite el posicionamiento manual del láser. El control deslizante vertical izquierdo controla la velocidad de movimiento, el control deslizante derecho controla el tamaño del paso.

- Vista previa de grabado: esta área muestra la vista previa del trabajo final. Durante el grabado, una pequeña cruz azul mostrará la posición actual del láser en tiempo de ejecución.

- Grbl reset / homing / unlock: estos botones envían un comando de reinicio suave, homing y desbloquear a la placa grbl. A la derecha del botón de desbloqueo, puede agregar algunos botones definidos por el usuario.

- Feed hold y resume: estos botones pueden suspender y reanudar la ejecución del programa enviando el comando Feed Hold o Resume al tablero grbl.

- Recuento de líneas y proyección del tiempo: LaserGRBL podría estimar el tiempo de ejecución del programa en función de la velocidad real y el progreso del trabajo.

- Anula el estado y el control: muestra y cambia la velocidad real y la anulación de potencia. Overrides es una nueva característica de grbl v1.1 y no es compatible con la versión anterior.

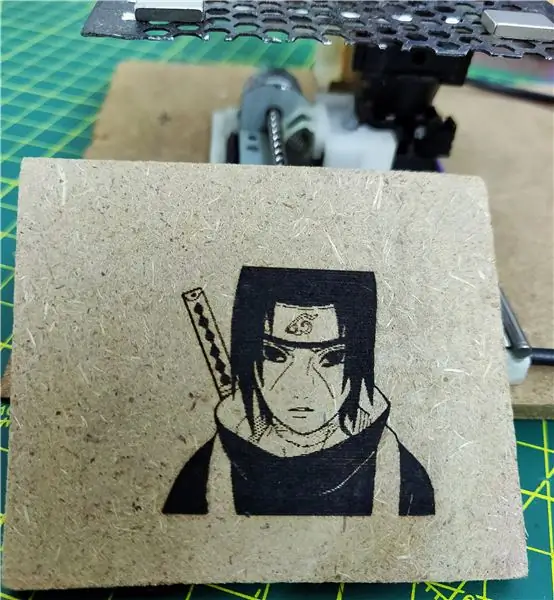

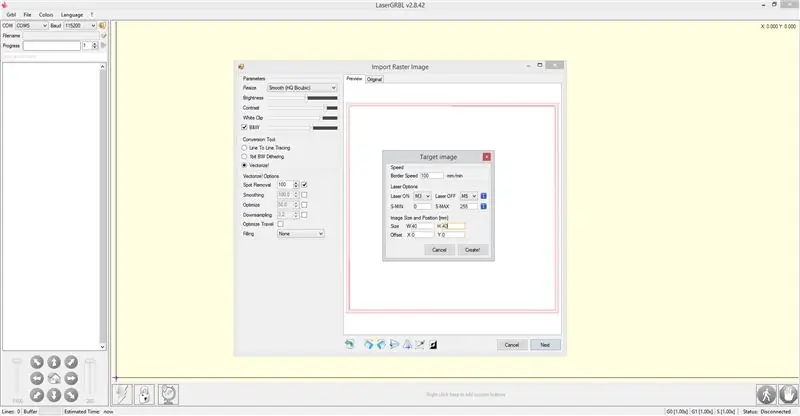

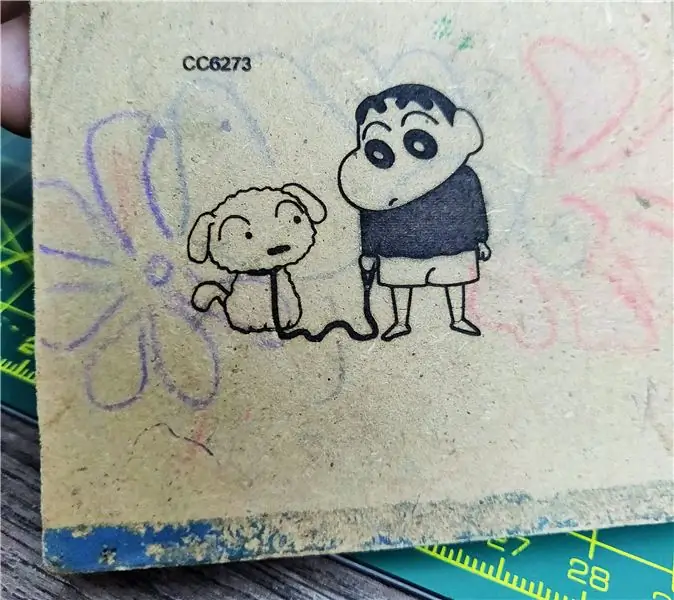

Paso 16: grabado en madera

La importación de ráster le permite cargar una imagen de cualquier tipo en LaserGRBL y convertirla en instrucciones de GCode sin la necesidad de otro software. LaserGRBL admite fotos, imágenes prediseñadas, dibujos a lápiz, logotipos, íconos y trata de hacer lo mejor con cualquier tipo de imagen.

Se puede recuperar desde el menú "Archivo, Abrir archivo" seleccionando una imagen de tipo jpg,-p.webp

La configuración para el grabado es diferente para todos los materiales.

Defina la velocidad de grabado por mm y las líneas de calidad por mm

El video adjunto es el lapso de tiempo de todo el proceso.

Paso 17: Corte de papel fino

Este láser de 250 mW también es capaz de cortar papeles delgados, pero la velocidad debe ser muy baja, es decir, no más de 15 mm / min y el rayo láser debe ajustarse correctamente.

El video adjunto es el lapso de tiempo de todo el proceso.

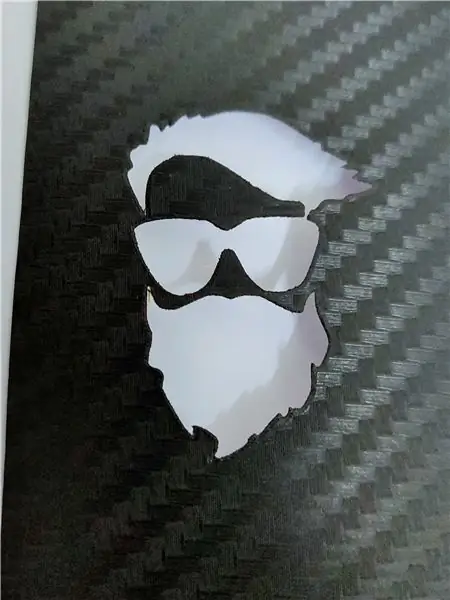

Paso 18: corte de vinilo y fabricación de pegatinas personalizadas

He hecho una pegatina de vinilo personalizada. La velocidad del borde cambia con respecto al color del vinilo utilizado.

Los colores oscuros son los más fáciles de trabajar, mientras que los colores más claros son algo complicados.

Las imágenes de arriba demuestran cómo usar adhesivos de vinilo hechos con el CNC.

♥ Un agradecimiento especial a los desarrolladores de GRBL:)

Espero les haya gustado este proyecto, avíseme en los comentarios si tiene alguna consulta, ¡También me gustaría ver fotos de sus máquinas CNC!

¡¡Gracias!! por tu apoyo.

Primer premio en el Concurso de Microcontroladores

Recomendado:

Lector / grabador de NFC ScanUp y grabador de audio para ciegos, discapacitados visuales y todos los demás: 4 pasos (con imágenes)

Lector / escritor ScanUp NFC y grabador de audio para ciegos, discapacitados visuales y todos los demás: estudio diseño industrial y el proyecto es el trabajo de mi semestre. El objetivo es ayudar a las personas ciegas y con discapacidad visual con un dispositivo que permite grabar audio en formato .WAV en una tarjeta SD y llamar esa información mediante una etiqueta NFC. Entonces en

Cómo hacer una PCB personalizada con un grabador láser de baja potencia: 8 pasos (con imágenes)

Cómo hacer una PCB personalizada con un grabador láser de baja potencia: cuando se trata de hacer una PCB casera, puede encontrar varios métodos en línea: desde los más rudimentarios, usando solo un bolígrafo, hasta los más sofisticados usando impresoras 3D y otros equipos. ¡Y este tutorial cae en ese último caso! En este proyecto yo sh

Mini grabador láser CNC para bricolaje: 19 pasos (con imágenes)

Mini grabador láser CNC de bricolaje: este es un instructivo sobre cómo remezclé mi antiguo grabador láser CNC e hice una versión estable de un grabador láser CNC basado en Arduino y un cortador de papel fino usando unidades de DVD antiguas y usando un láser de 250 mW. Versión antigua de My CNC: https: //www.instructables

Grabador láser impreso en 3D para bricolaje con aprox. Área de grabado de 38x29 cm: 15 pasos (con imágenes)

Grabador láser impreso en 3D DIY con aprox. 38x29cm Área de grabado: Una palabra por adelantado: Este proyecto utiliza un láser con una gran cantidad de potencia radiada. Esto puede ser muy dañino para diferentes materiales, su piel y especialmente sus ojos. Así que tenga cuidado al usar esta máquina e intente bloquear todos los anuncios directos y

¡Quemador alimentado por USB! Este proyecto se puede quemar a través de plásticos / madera / papel (el proyecto divertido también tiene que ser de madera muy fina): 3 pasos

¡Quemador alimentado por USB! Este proyecto se puede quemar a través de plásticos / madera / papel (el proyecto divertido también tiene que ser de madera muy fina): ¡NO HAGA ESTO USANDO USB! Descubrí que puede dañar tu computadora por todos los comentarios. mi computadora está bien aunque. Utilice un cargador de teléfono de 600ma 5v. Usé esto y funciona bien y nada se puede dañar si usa un enchufe de seguridad para detener la energía