Tabla de contenido:

- Paso 1: Lista de materiales

- Paso 2: archivos de impresión STL

- Paso 3: Piezas impresas en 3D

- Paso 4: herramientas que necesita

- Paso 5: preparaciones

- Paso 6: el marco principal

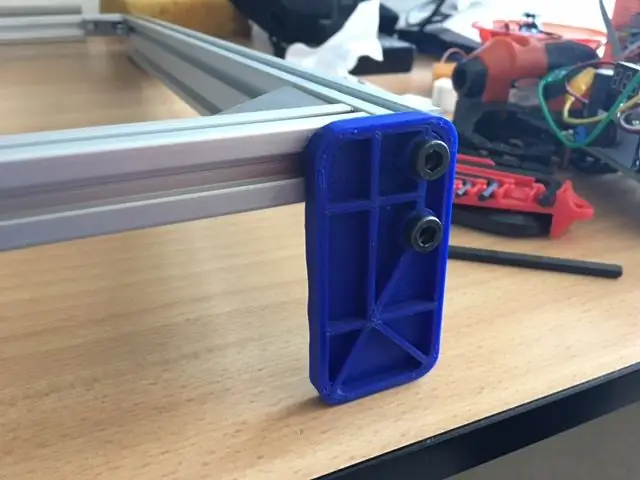

- Paso 7: asegúrese de que los tamaños de impresión sean los correctos y coloque el carro

- Paso 8: Axel y motor

- Paso 9: El soporte del láser / motor y las correas

- Paso 10: Los interruptores de límite + soportes

- Paso 11: La electrónica

- Paso 12: software

- Paso 13: Calibrar

- Paso 14: ¡Listo

- Paso 15: último paso

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:39.

Una palabra por adelantado: este proyecto utiliza un láser con una gran cantidad de potencia radiada. Esto puede ser muy dañino para diferentes materiales, su piel y especialmente sus ojos. ¡Así que tenga cuidado al usar esta máquina e intente bloquear cada radiación láser directa y reflejada para evitar golpear algo fuera de la máquina

Utilice gafas de protección adecuadas a la frecuencia del láser utilizado

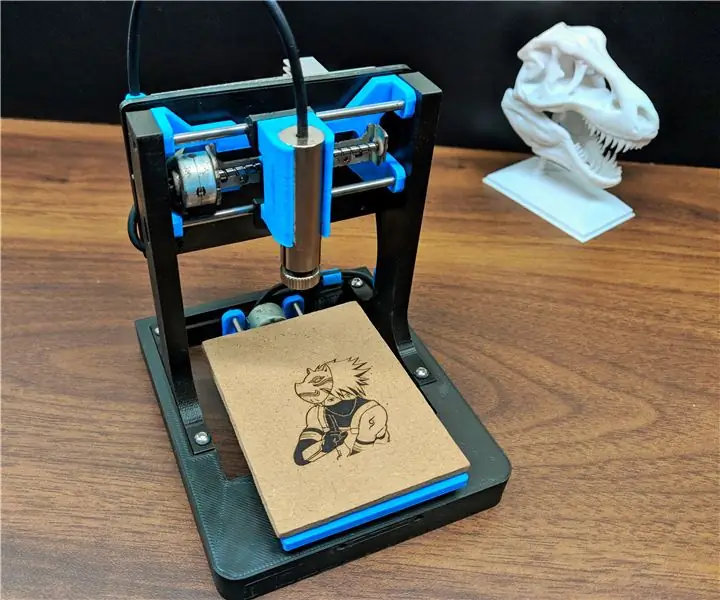

Hace un tiempo hice una mini grabadora láser, basada en dos unidades de CD. Después de eso, hice uno más grande basado en cosas que tenía en mi taller (vea mi instructable "Grabador láser rápido, sucio y barato"). El pequeño funciona bien pero es pequeño. El más grande es más grande pero debido al juego en las partes no es tan preciso.

Pero ahora que tengo una impresora 3D, decidí hacer una desde cero con piezas que compraré y piezas que diseñaré e imprimiré yo mismo. Así que lo hice.

He pagado alrededor de 190 euros por las piezas sin el láser que ya poseía.

Sí, es martes, esto es nuevamente un instructivo para un grabador láser. Pero creo que todos los instructivos que puedes leer sobre un tema, agregar mucha información y otro ángulo de perspectiva que pueden ayudarte a decidir qué hacer.

Y nuevamente, es cierto, puedes comprar una grabadora láser completa por esa cantidad de dinero (probablemente una más pequeña), pero la diversión de construirla tú mismo, para mí, no tiene precio, además de saber exactamente cómo se arma todo. Y además de eso, me divertí mucho averiguando cuál debería ser la dimensión para los diseños (lo admito: para inspirarme, he buscado un poco en Internet en grabadores que puedes comprar como un kit) de las cosas para imprimir para hacerlo. trabaja. Te hace entender todo mejor.

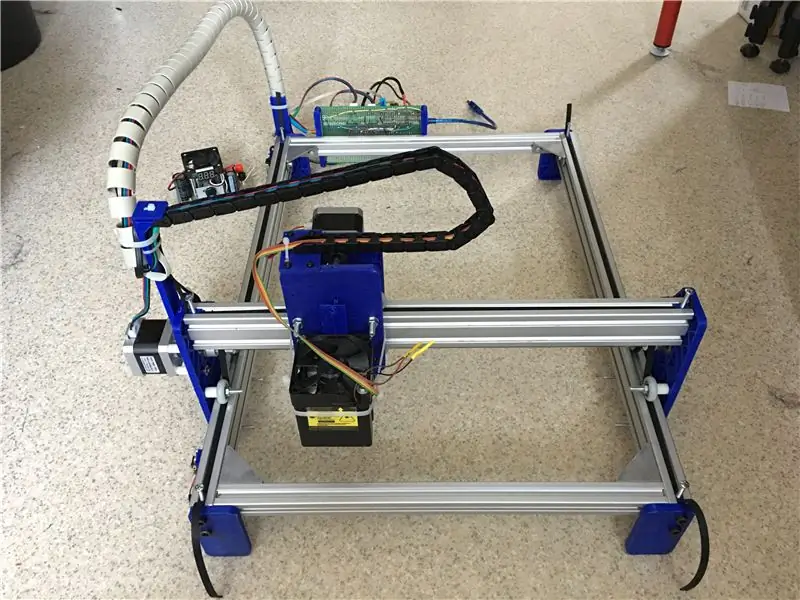

En este instructivo, le mostraré lo que compré, lo que imprimí y cómo se ensambla para hacer un grabador láser de 38x29 cm (tamaño de grabado / corte).

Imprimí todas las partes imprimibles con mi impresora 3 en 1 Davinci pro: las partes azules con PLA y las cosas blancas (los buses de distancia) con ABS.

Configuración de la impresora PLA:

- 210 grados C

- sin cama con calefacción

- Capas de 0,25 mm

- espesor de la carcasa (superficie normal, superior e inferior) 4 capas

- Relleno al 80% (excepto las "placas de soporte del cinturón" imprimen aquellas con relleno al 100%)

- todas las velocidades a 30 mm / s (excepto la velocidad de no impresión y retracción a 60 mm / sy la capa inferior a 20 mm / s)

- ala 5 mm

- sin soportes

- relación de extrusión 100%

Ajustes de la impresora ABS:

ajustes normales de ABS con 100% de relleno

Tenga en cuenta que el inglés no es mi lengua materna y le pido disculpas de antemano por cualquier error gramatical o ortográfico.

Paso 1: Lista de materiales

Esta es la lista de cosas que he comprado:

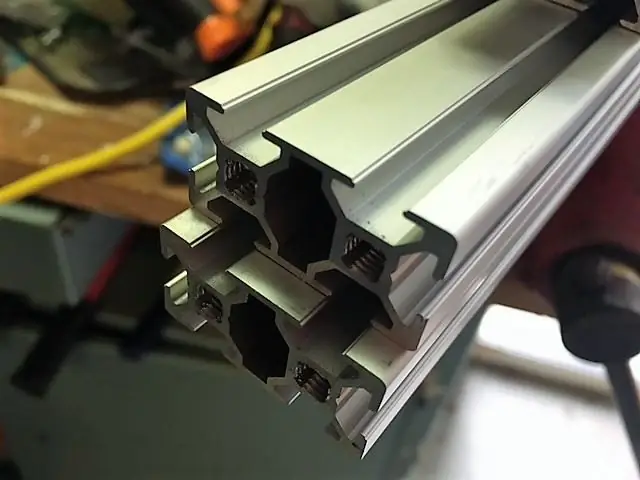

- 1x extrusiones de perfil de aluminio 2020, longitud 1 m

- 2x perfiles de aluminio 2040 extrusiones, longitud 1 m

- 1x eje de 8 mm de diámetro, longitud aproximada de 44 cm

- 4 juntas de esquina de aluminio con tuercas y tornillos correspondientes

- 1x lote de tuercas deslizantes (donde lo compro, el lote es de 20 piezas. No las usa todas)

- 12 ruedas de nailon de 23 mm (tamaño interior 5 mm) especiales para los perfiles utilizados

- 1 rodamiento de bolas, 22 mm en el exterior, 8 mm en el interior

- 2x polea GT2, orificio de 8 mm, para correa de 6 mm de ancho (20 dientes)

- 1x polea GT2, agujero de 5 mm, para correa de 6 mm de ancho (20 dientes)

- 1x acoplador de eje flexible 5 mm - 8 mm

- 2 metros de correa de distribución GT2 de 6 mm

- 2x motores paso a paso NEMA17 (1.8 grados / paso, 4.0 kg / cm) 42BYGHW609L20P1X2, o similar

- 2x cables de motor paso a paso, 1 m (si va a utilizar guías de cable, necesita cables más largos)

- Interruptor de límite 4x, distancia del orificio 10 mm (la placa de montaje impresa es para esa distancia)

- 1x Aduino Nano

- 2x controlador paso a paso StepStick DRV8825 con disipador de calor

- 12 tornillos de m6 x 30 mm

- 8 tornillos, tuercas y arandelas de m5 x 30 mm

- 4 tornillos, tuercas y arandelas de m5 x 55 mm

- 4x m3 x n mm (donde n es el valor que depende de la profundidad de los orificios m3 en los motores y el espesor de la placa de 7 mm + la longitud de los buses de largo recorrido)

- 4x m3 x n mm (donde n es el valor en función de la profundidad de los orificios m3 en los motores y el espesor de la placa de 7 mm)

- algunos tornillos m4 para los soportes de las correas y la placa de montaje del final de carrera

también se necesita:

- 1x condensador 100uF

- 1x resistencia 220 ohmios

- 1x led

- 1x pulsador (interruptor de liberación del motor)

- 1x tablero adecuado

- 1x fuente de alimentación de 12 V o un adaptador, que entrega suficientes amperios.

- 1x láser con capacidad TTL, preferiblemente igual o superior a 500 mW. ¡Los vatajes más altos reducen bastante bien el tiempo de grabado! Utilizo un láser de 2 W y funciona bien.

Y cuando hayas terminado con el tablero de pruebas:

- 1x placa de prototipos / PCB de fibra de vidrio (34x52 agujeros / 9x15cm) (o hacer un PCB grabado)

- 1 conector jack de entrada de 2,1 x 5,5 mm (la parte que se va a soldar en la placa de circuito impreso a la que va el enchufe adaptador)

Cosas para imprimir:

- LE3 pies

- LE3 Test Caliber Ruedas de apoyo de distancia central LE3

- LE3 Rodamiento de bolas calibre 21,5 22 22,5 mm

- Autobuses de distancia LE3

- Motor LE3 y lado opuesto

- Soporte para motor láser LE3

- Soporte cinturón LE3 marco 20x40

- Placa de montaje de final de carrera LE3 marco 20x40

- Clip de cable LE3 marco 20x40

- ********************** añadido el 11 de mayo de 2021 *********************** ******

- **** Motor LE3 y lado opuesto con distancia entre ejes ajustable ****

- ****

- **** Después de ajustar la distancia, puede fijar el soporte del perno exéntrico en su lugar con

- **** dos tornillos Parker. Hay dos agujeros por lado para hacerlo.

- ****

- **** ¡Estos pueden sustituir al "motor LE3 y el lado opuesto" que no tiene distancia entre ejes ajustable!

- ****

- ***************************************************************************

y, si es necesario:

Soportes de cable LE3 y montaje en PCB

Paso 2: archivos de impresión STL

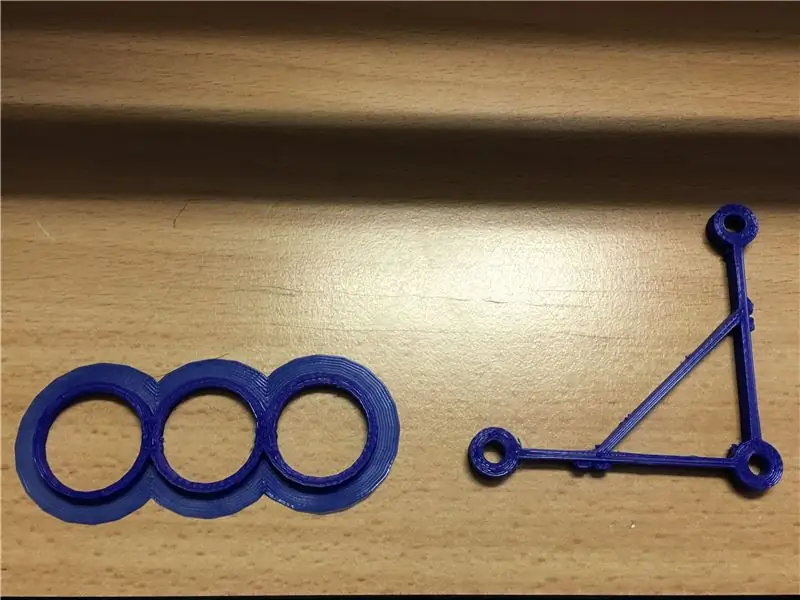

Paso 3: Piezas impresas en 3D

Estas son todas las partes impresas

Paso 4: herramientas que necesita

La mayoría del hardware que necesita probablemente lo tenga en su taller, como:

- Plyers

- Destornilladores

- Soldador

- Tieraps

- Un juego de grifos y matrices

- Una pinza

No mucho más en realidad. Pero lo más importante es poseer o tener acceso a una impresora 3D.

Paso 5: preparaciones

Cortar los perfiles en las siguientes longitudes:

- el perfil 2020: 2 piezas de 37 cm cada una

- el perfil 2040: 2 piezas de 55 cm cada una y una pieza de 42 cm.

Puede cortar los perfiles con una sierra de arco, pero si tiene acceso a una sierra de corte industrial (como yo lo hice), debe usarla en su lugar. Los resultados son mucho mejores.

Ahora tienes 5 piezas de marco. Ver foto. 1

Lo siguiente que debe hacer es tocar el hilo M6 en todos los perfiles 2040. Ver foto. 2

En realidad, estas son las únicas preparaciones que debe realizar.

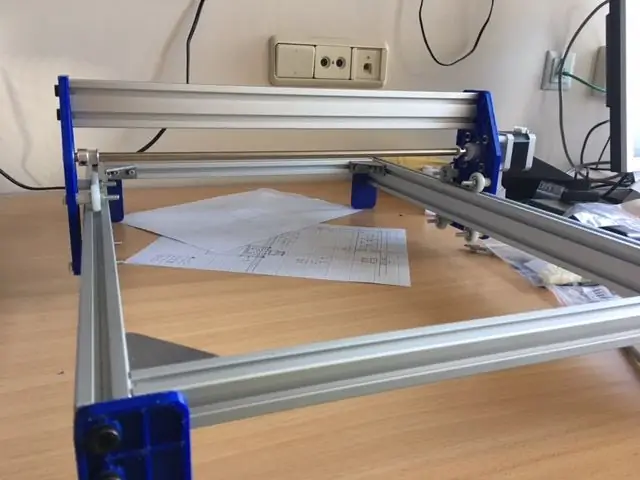

Paso 6: el marco principal

Armar el marco principal es fácil y directo de frente (imágenes 1 y 2). Cuando termine, tendrá una buena idea del tamaño.

Después de eso, imprima los pies, "LE3 Feet" (imagen 3), taladre los orificios de 6 mm y atorníllelos con pernos de 8 m6 al marco.

Como puede ver, no imprimí las partes completamente masivas sino huecas por un lado. Esto ahorra mucho tiempo de filamento y de impresión, ¡y es muy resistente! El lado liso hacia adentro o hacia afuera (imagen 4) no importa la resistencia, es una elección cosmética.

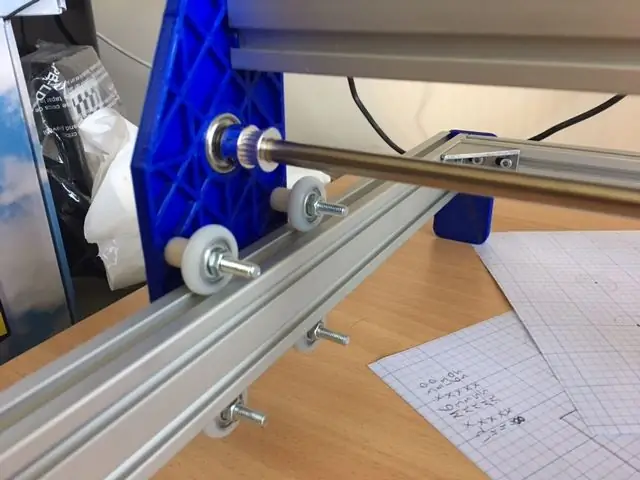

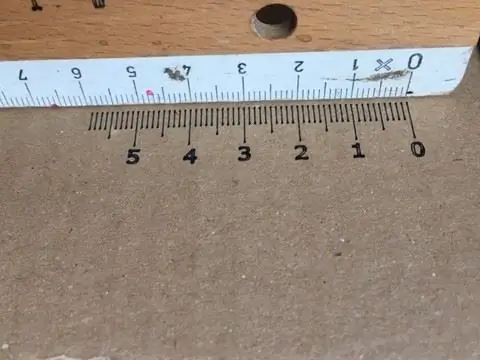

Paso 7: asegúrese de que los tamaños de impresión sean los correctos y coloque el carro

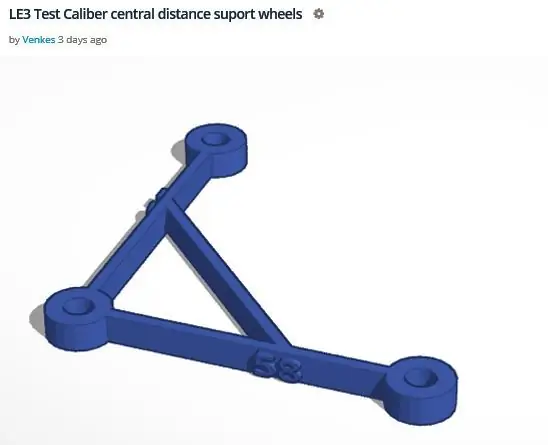

Es importante averiguar qué tan precisa imprime la impresora. Para ello he realizado algunos calibres de prueba:

Entonces lo que hay que hacer:

- imprimir los "buses de distancia LE3" (blanco en la foto 2)

- imprimir las "ruedas de apoyo de distancia central del calibre de prueba LE3" y el "calibre de rodamiento de bolas LE3"

- taladrar los agujeros para los ejes de las ruedas (tornillos de 5 mm) con un taladro de 5 mm

- a la izquierda en la foto. 1 es el calibre de prueba para determinar qué tan grande debe imprimirse el orificio del cojinete de bolas para que encaje perfectamente. Hay tres tamaños diferentes: 21,5, 22 y 22,5 mm. Estos son los valores que se dan en el diseño de impresión. El agujero donde mejor encaja el rodamiento (hay que ponerle algo de fuerza para colocarlo) es el que necesitas.

- A la derecha ve el calibre para probar la distancia entre las ruedas de guía. Es importante que no haya juego entre el cuadro 2040 y las ruedas. Puede averiguarlo con este calibre. Simplemente atornille tres ruedas con pernos de 5 mm y los espaciadores y pruebe a qué distancia (58 o 59 mm) se mueve el marco con cierta resistencia a través de las ruedas.

Nota:

en los diseños de impresión he utilizado 22,5 mm para el orificio del rodamiento de bolas y 58 mm de distancia entre las ruedas. Esto funciona perfectamente para mi. Si estos valores no le funcionan, entonces debe modificar el diseño.

Después de determinar los tamaños correctos e imprimir el "motor LE3 y el lado opuesto", primero taladre los orificios en ambas placas.

Arme el carro (foto 2).

Necesita el marco 2040, 42 cm de largo y el motor y las placas de apoyo, 4 tornillos m6, 8 tornillos y tuercas m5.

- Taladrar los agujeros: 3 mm para los agujeros del motor, 5 mm para los agujeros del eje de la rueda, 6 mm para los agujeros para fijar la placa al perfil

- atornille las dos ruedas superiores en una de las placas (use arandelas de 5 mm entre los autobuses y las ruedas, las ruedas deben girar libremente!)

- cuando apoye estas ruedas en el cuadro, monte las dos ruedas inferiores también

- haga lo mismo con el otro lado (en la foto 2 la placa del motor está al frente y la placa del cojinete en la parte posterior)

- perno con 4 pernos m6 el marco 2040 entre las placas

Ahora puede mover el carro. Está bien si siente algo de resistencia, le dice que no hay juego. Los motores son lo suficientemente fuertes para manejar eso.

Este ensamblaje es de hecho una forma general de cómo ensamblar el resto de esta máquina. De ahora en adelante, por lo tanto, estaré menos expandido y señalaré solo cosas importantes. Las imágenes también dicen mucho.

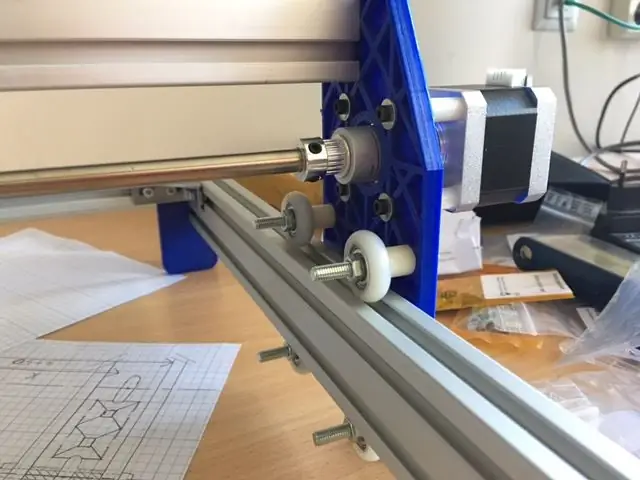

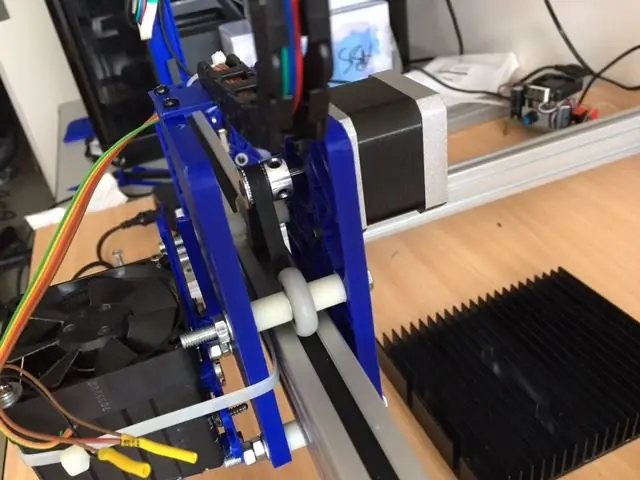

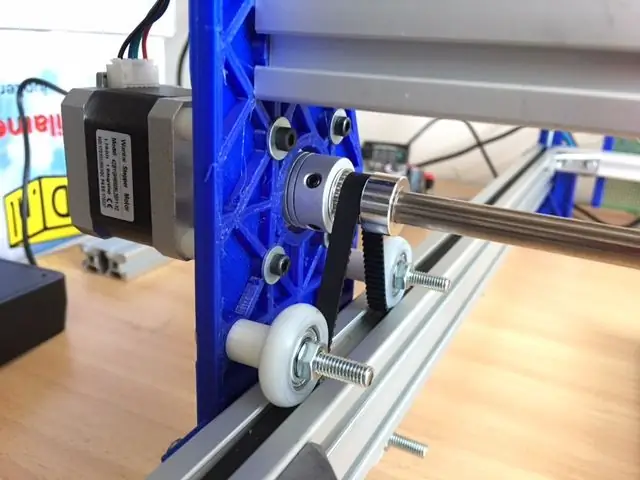

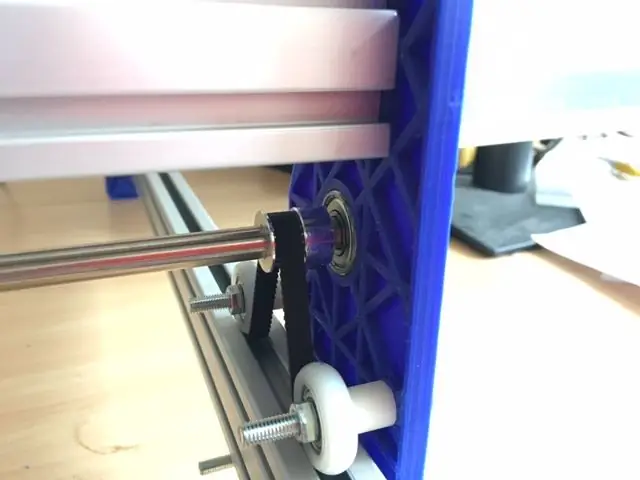

Paso 8: Axel y motor

- Use los 4 autobuses de larga distancia para atornillar el motor en la placa (debe averiguar la longitud correcta para los pernos, depende de la profundidad de los orificios en el motor)

- poner el rodamiento en su lugar

- empuje el eje de 8 mm a través del rodamiento y, al mismo tiempo, coloque las poleas de 8 mm y el acoplador de eje flexible de 5 mm a 8 mm en el eje

- Fije todo en su lugar de modo que los dientes de la polea queden exactamente por encima de la ranura del marco.

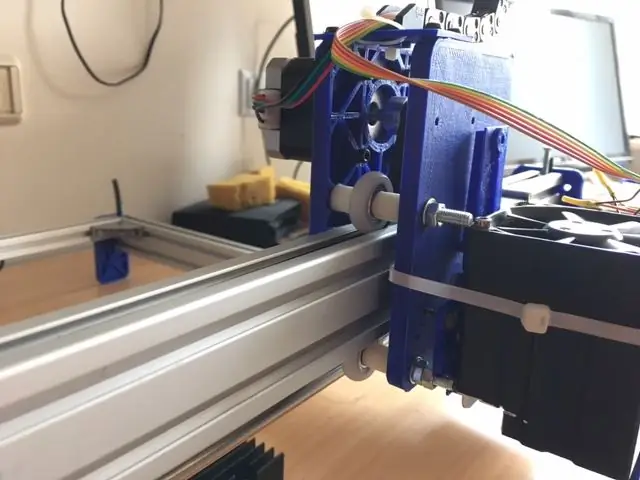

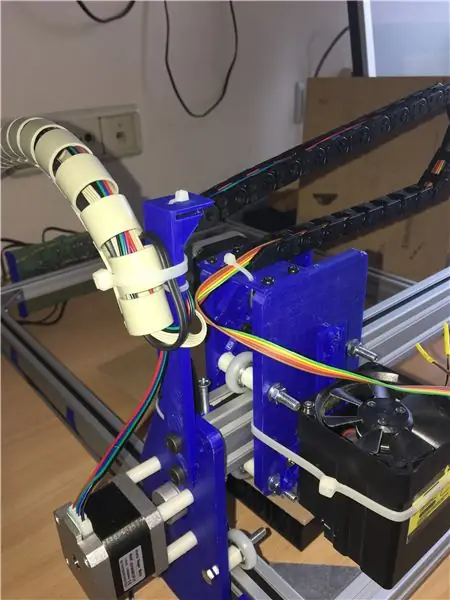

Paso 9: El soporte del láser / motor y las correas

El soporte del láser / motor:

- Imprimir "Soporte de motor láser LE3"

- Imprimir "Soporte cinturón LE3 marco 20x40"

- Taladre los soportes de la correa a 3,2 mm y golpee los agujeros con una rosca de 4 mm.

- Perfore los orificios del soporte del láser / motor con los diámetros adecuados. Los orificios adicionales en el lado del láser son para montar una placa de montaje láser universal que aún no diseñé.

- montar el soporte del láser / motor completo

- quitar temporalmente el perfil 2040 del carro

- deslice el perfil a través de las ruedas. Está bien si tiene que presionar bastante para poner el perfil a través. Cuando sostengo mi marco perpendicular al suelo, incluso con el motor ensamblado, la gravedad no moverá el soporte del láser / motor.

- poner en ambos lados un cinturón

- Vuelva a colocar el perfil con el soporte del láser / motor.

En la foto. 1 puedes ver cómo está armado (la foto fue tomada en una etapa posterior. Me había olvidado de hacer una antes). ¡No olvide las arandelas entre los autobuses y las ruedas! Por favor, no se preocupe por el láser, esto es simplemente un ensamblaje de prueba.

Los cinturones. Primero el que está en el soporte del láser:

- Pase la correa debajo de las ruedas y sobre la polea como en la foto. 2

- guíe el cinturón en ambos lados debajo de los soportes del cinturón (asegúrese de tener suficiente longitud del cinturón para que pueda agarrar un trozo de cinturón en ambos lados)

- por un lado, empuje el soporte del cinturón lo más posible hacia un lado y apriete el perno (no es necesario apretarlo mucho)

- ahora haga lo mismo en el otro lado y al mismo tiempo tire de la correa para que haya una tensión razonable entre la polea y las ruedas

Para las dos correas del carro (fig. 3 y 4) haz lo mismo, pero con la diferencia de que solo tienes que girar un pie (quitar el perno superior y aflojar el inferior) e insertar dos portacorreas en una lado. Ahora puede deslizar el otro debajo del carro hacia el otro lado. ¡Asegúrese también de que, después de tensar las dos correas, el carro esté completamente en ángulo recto!

PD

Si imprime los soportes de la correa en una etapa anterior, puede insertarlos en el marco antes del montaje

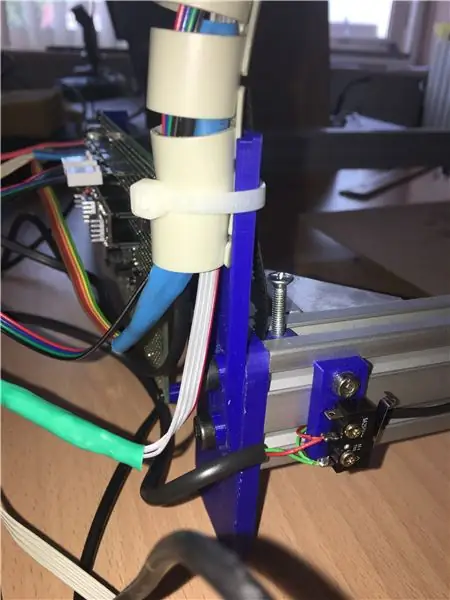

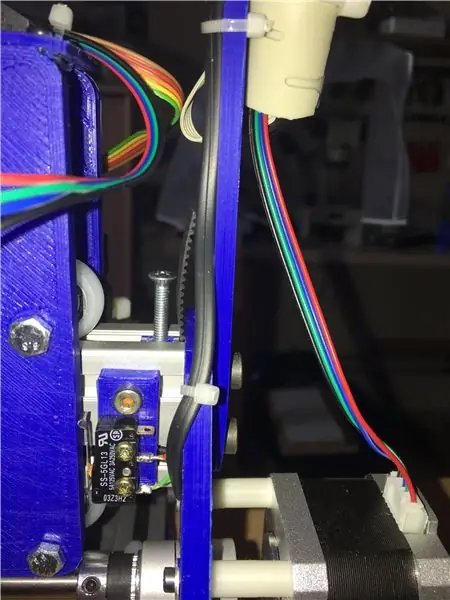

Paso 10: Los interruptores de límite + soportes

Primera impresión:

- Placa de montaje de final de carrera LE3 marco 20x40

- Clip de cable LE3 marco 20x40

En la foto. 1 y 2 verá los interruptores de límite ensamblados en el marco principal. La distancia entre ellos es de aprox. 45 cm (38 cm de distancia de grabado + 7 cm de ancho de placa)

En la foto. 3 y 4 los finales de carrera en el travesaño, distancia: 36 cm (29 + 7). Después del montaje, compruebe si los interruptores están colocados correctamente (sin colisiones mecánicas).

Todo el trabajo mecánico está prácticamente hecho ahora.

Ya puede cablear los interruptores y usar los clips de cable para asegurar los cables en las ranuras laterales del marco.

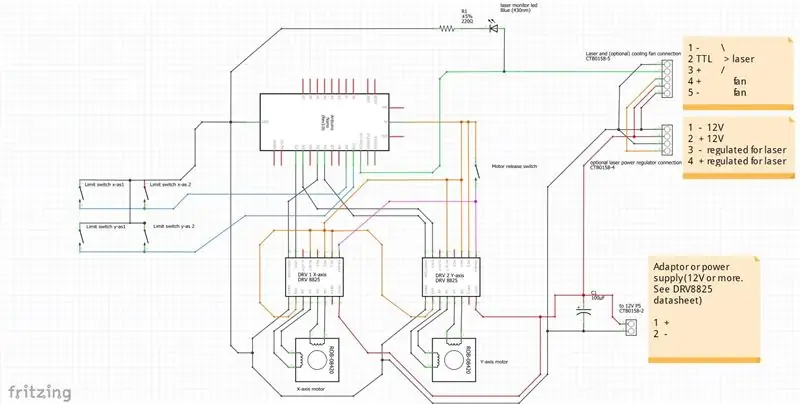

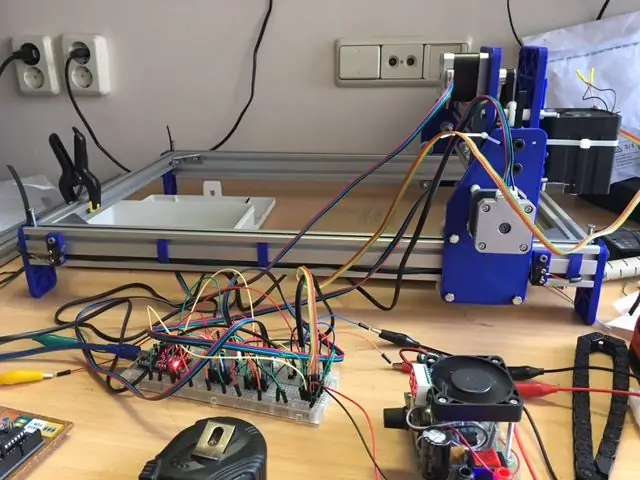

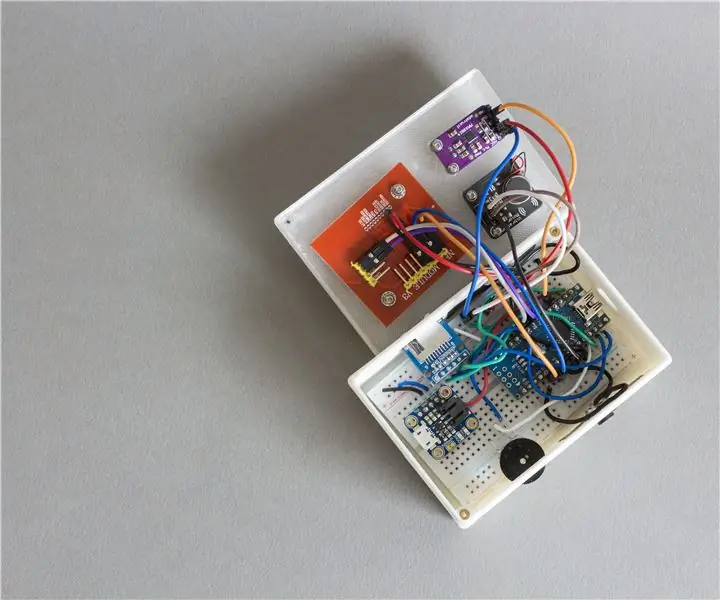

Paso 11: La electrónica

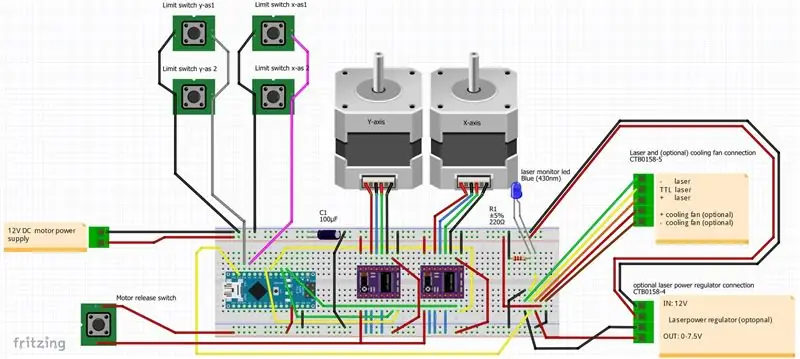

- Foto. 1 muestra esquemáticamente las conexiones entre las partes

- Foto. 2 cómo deben ser las conexiones de la placa de pruebas.

- Foto. 3 y 6 el tablero en vivo

- Foto. 4 el lado del cable de la placa de creación de prototipos que hice

- Foto. 5 el lado de la pieza. Observe todas las conexiones del cabezal hembra para Arduino, las placas de controlador y todas las conexiones de cables. Estas conexiones permiten que los tableros de conmutación (cuando sea necesario) sean más fáciles.

He diseñado soportes de moutning para la placa de prototipos de 9x15 cm para que pueda atornillar la placa al perfil 2020. Estos soportes son parte del archivo de impresión "Montajes de cables LE3 y montaje de PCB" (imágenes 7 y 8).

Hay 3 conexiones en cada placa de controlador para controlar la resolución de paso: M0, M1 y M2. Con estas conexiones puede determinar la resolución de paso dependiendo de cómo conectarlas a + 5V. Ahí he hecho en las líneas de puente del tablero de prototipos para cada una de las 3 líneas de los dos buceadores. Están en los círculos amarillos de la foto. 5.

Con estos puentes puedes configurar fácilmente la resolución de los pasos:

M0 M1 M2 Resolución

- bajo bajo bajo Completo

- alto bajo bajo Medio

- baja alta baja 1/4

- alto alto bajo 1/8 (esta es la configuración que uso y se dibuja en las fotos)

- bajo bajo alto 1/16

- alto alto alto 1/32

Donde alto significa: conectado a + 5V (línea de puente cerrada).

No encontrará estos puentes en la placa de pruebas o en el esquema, pero entiende la idea y puede implementarlos usted mismo si es necesario.

Puede omitir estos puentes y establecer la resolución de paso de forma permanente a la resolución de paso deseada. Hasta ahora no he cambiado la configuración del puente: ¡la resolución 1/8 funciona bien!

Tampoco encuentras el interruptor en la imagen. 5 (esquina superior derecha). Este interruptor que he implementado alterna entre D12 y D11 en la placa Arduino para dirigir el láser, resp. M03 y M04 (Gcode). Pero descubrí que con los programas adecuados ya no tienes que usar M03, así que lo dejo fuera de los planes. En cambio, la línea TTL está conectada directamente a D11 (M04).

PD.

tenga en cuenta que, en la escemática, los dos conectores (5 cables y 4 cables) eran necesarios para mí porque yo mismo había construido mi sistema láser con un ventilador de enfriamiento separado. Pero si tiene un módulo láser y no desea regular la potencia del láser. Solo necesita las 3 líneas superiores del conector de 5 líneas y la alimentación debe provenir de la fuente de alimentación que viene con su láser.

Paso 12: software

Programas usados para el propósito de este instructable:

- GRBL, versión 1.1 (biblioteca arduino)

- LaserGRBL.exe, programa para enviar imágenes cortadas o gráficos vectoriales a su grabador / cortador

- Inkscape, programa de dibujo vectorial

- JTP Laser Tool V1.8, complemento necesario para que Inkscape cree un archivo Gcode para LaserGRBL

- Bloc de notas ++

En Internet puede encontrar mucha información sobre cómo instalar, descargar y usar estos programas.

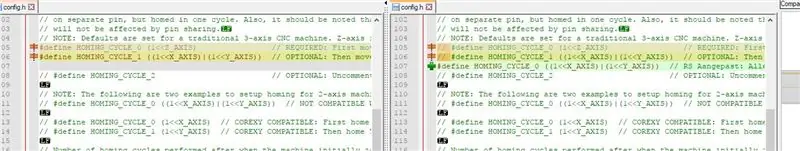

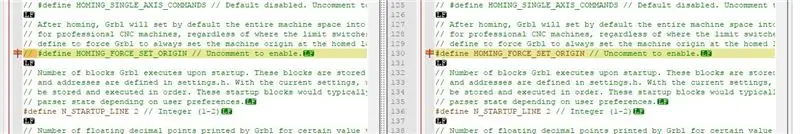

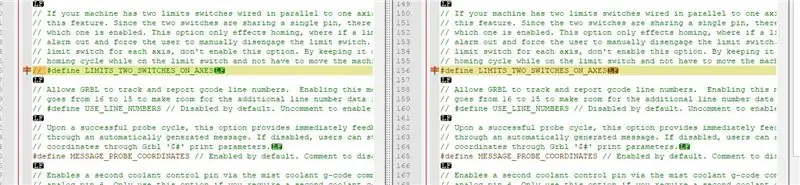

Lo primero que debe hacer es modificar el archivo config.h de la biblioteca GRBL:

- después de descargar GRBL v1.1, abra config.h con Notepad ++ (puede encontrar config.h en el directorio GRBL)

- encuentra las líneas que ves en la foto. 1, 2 y 3 y cámbielos de acuerdo con la parte derecha de la imagen (a la izquierda en las fotos se ven las líneas originales y a la derecha las alteradas)

- guarda el archivo

Ahora cargue la biblioteca GRBL en su controlador nano Arduino:

- conecta tu Arduino a tu pc

- inicia tu programa Arduino

- elegir Sketch

- elija Importar biblioteca

- elegir agregar biblioteca

- vaya a su directorio donde se encuentra GRBL y haga clic (no abrir) en el directorio GRBL (el directorio donde alteró el archivo config.h)

- haga clic en abrir

- Ignore el mensaje bla bla bla no catalogado y cierre el programa Arduino

- Vaya al directorio… GRBL / examples / grblUpload e inicie grblUpload.ino

- ahora se inicia el programa Arduino y comienza la compilación. Cuando termine, ignore el mensaje de muy poco espacio en la memoria y cierre el programa Arduino.

En esta etapa, la placa Arduino está cargada con GRBL y la configuración de Homing y los interruptores de límite son correctos.

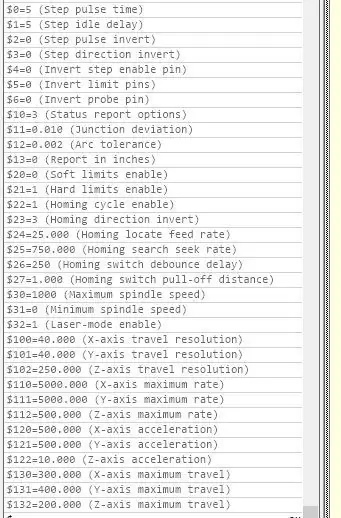

Ahora debe dejar que GRBL en la placa Arduino sepa qué velocidades, dimensiones, etc.son necesarias para que su grabador funcione.

- conecta tu Arduino a tu pc

- Inicie laserGRBL.exe

- haga clic en el botón de conexión (justo al lado del campo de velocidad en baudios)

- escriba $$ en el campo de comando de envío (debajo del campo de progreso) y presione [Enter]

- Cambie los valores de acuerdo con la lista de la imagen. 4. Simplemente escriba las líneas que deben cambiarse en el campo de comando de envío (debajo del campo de progreso). Por ejemplo: escriba $ 100 = 40 [Enter]

- Repita esto para que cambie toda la línea.

- después de eso, puede escribir $$ nuevamente para ver o todas las posibilidades son correctas

Mientras realiza la prueba, vea a continuación, también debe ajustar la cantidad de amperios que van a los motores. Puede girar la pequeña recortadora en ambas tablas de stepstick para hacer eso, pero desconecte la tabla de la energía antes de hacerlo. ¡Descarga y lee la hoja de datos de Stepstick! Ajuste los recortadores paso a paso hasta que los motores funcionen suavemente y nunca pierdan un paso. Los recortadores de mis tablas están aproximadamente 3/4 girados a la derecha.

Ahora puedes probar el grabador para ver si todos los movimientos funcionan bien y, ¡muy importante !, si los finales de carrera están funcionando. Si se activa un interruptor de límite, la máquina entra en un estado de error. En laserGRBL puede leer cómo resolver ese $ x basado en software o algo así, y ahora el interruptor de liberación del motor es útil: en el estado de error probablemente uno de los interruptores todavía esté activado, ahora presione el interruptor de liberación del motor y tire del carro deseado un poco lejos del interruptor para liberarlo. Ahora puede "restablecer" y "orientar" la máquina.

Básicamente, ahora está listo para su primera ejecución de calibración.

Paso 13: Calibrar

El siguiente procedimiento es un extracto de una parte de mi instructable "Grabador láser rápido, sucio y barato" y puede ser de ayuda si tiene desviaciones en las medidas de su salida de grabado

Para la calibración de $ 100 (x, paso / mm) y $ 101 (y, paso / mm) hice lo siguiente:

- Completé el valor 80 más o menos para $ 100 y $ 101

- luego dibujo un cuadrado de un tamaño determinado, digamos 25 mm en Inkscape y empiezo a grabar **

- El primer resultado no será un cuadrado con el tamaño adecuado, 25x25 mm.

- Comience con el eje x:

- digamos que A es el valor que desea para $ 100 y B es el valor de $ 100 (80) y C es el valor en Inkscape (25), y D es el valor que mide en el cuadrado grabado (40 más o menos)

- entonces A = Bx (C / D)

En este ejemplo, el nuevo valor de $ 100 (A) es 80x (25/40) = 80x0, 625 = 50

Lo mismo puede hacer con el eje y ($ 101).

El resultado es bastante exacto. Si usa exactamente los mismos motores, correas y poleas para los ejes xey, los valores de $ 100 y $ 101 serán los mismos.

** Si crea un cuadrado de calibración en Inkscape, use el complemento JTP Laser Tool V1.8 para crear un archivo Gcode (vectorial) que pueda cargar en laserGRBL. ¡Asegúrese de completar M04 para encender y M05 para apagar el láser en el complemento JTP Laser Tool V1.8!

Paso 14: ¡Listo

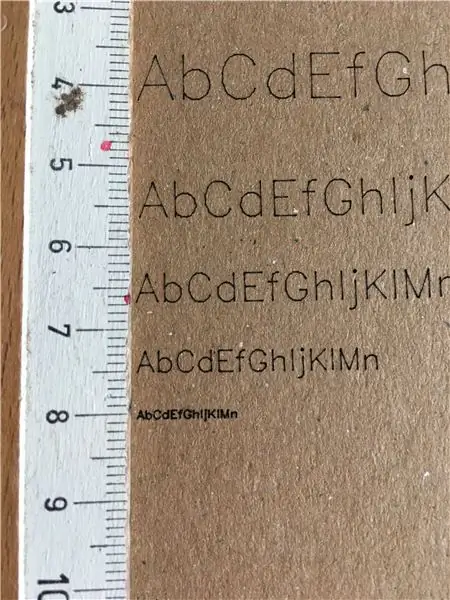

Si todo iba bien, ahora ha grabado un cuadrado con un tamaño de exactamente 25 mm.

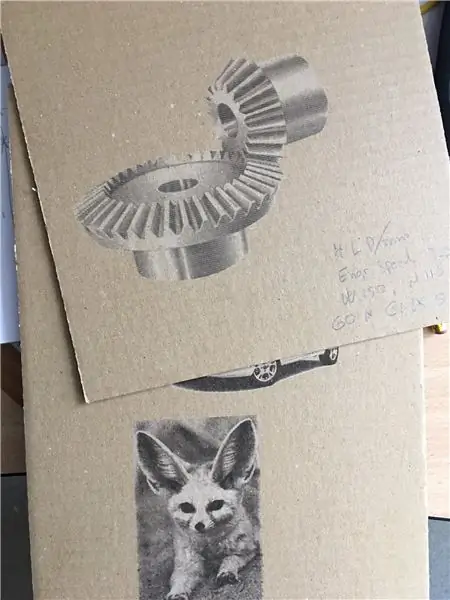

Ahora puede grabar / cortar lo que quiera: imágenes en escala de grises, dibujos vectoriales, patrones para cortar, etc. ¡Y eso con gran precisión!

foto 1, los caracteres inferiores son muy pequeños (la distancia entre dos líneas en la regla es de 1 mm)

foto 2, algunos primeros resultados en escala de grises.

Foto. 3, ¡bastante preciso!

El video muestra al grabador trabajando.

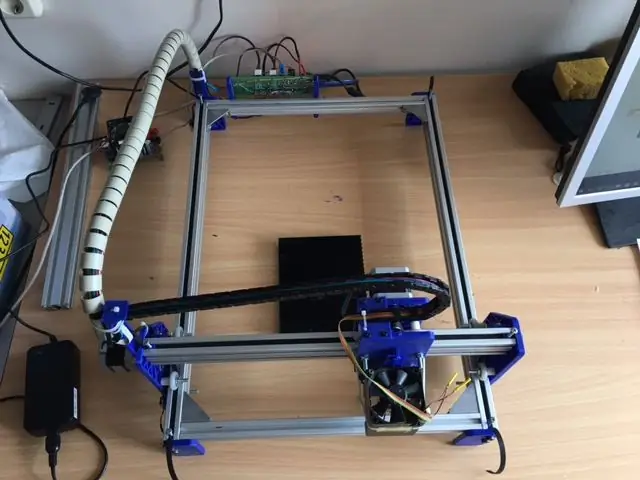

Paso 15: último paso

Ahora que todo está funcionando bien, puede comenzar ajustando el artilugio con guías de cable y una buena PCB. He creado algunos soportes de guía de cable que puede imprimir y utilizar para conectar guías de cable (archivo de impresión "soportes de cable LE3 y soporte de PCB").

Si hace uso de guías de cable, los cables del motor de 1 metro de largo no son lo suficientemente largos y tiene que comprar cables más largos o hacer extensiones de cable (eso es lo que hice). En las fotos se ve cómo utilicé las guías de cable (y los soportes). Y para ser honesto, la guía de cables hace que sea mucho más fácil de grabar porque no tiene que temer los cables quemados o los cables atascados entre las piezas, etc.

Espero que este instructivo sea de inspiración para usted y también sea una fuente de información para hacer un grabador láser. Me divertí mucho diseñándolo y construyéndolo, y sé que deberías hacerlo al construirlo.

¡Feliz construcción!

Recomendado:

Lector / grabador de NFC ScanUp y grabador de audio para ciegos, discapacitados visuales y todos los demás: 4 pasos (con imágenes)

Lector / escritor ScanUp NFC y grabador de audio para ciegos, discapacitados visuales y todos los demás: estudio diseño industrial y el proyecto es el trabajo de mi semestre. El objetivo es ayudar a las personas ciegas y con discapacidad visual con un dispositivo que permite grabar audio en formato .WAV en una tarjeta SD y llamar esa información mediante una etiqueta NFC. Entonces en

Cómo hacer una PCB personalizada con un grabador láser de baja potencia: 8 pasos (con imágenes)

Cómo hacer una PCB personalizada con un grabador láser de baja potencia: cuando se trata de hacer una PCB casera, puede encontrar varios métodos en línea: desde los más rudimentarios, usando solo un bolígrafo, hasta los más sofisticados usando impresoras 3D y otros equipos. ¡Y este tutorial cae en ese último caso! En este proyecto yo sh

Mini grabador láser CNC para bricolaje: 19 pasos (con imágenes)

Mini grabador láser CNC de bricolaje: este es un instructivo sobre cómo remezclé mi antiguo grabador láser CNC e hice una versión estable de un grabador láser CNC basado en Arduino y un cortador de papel fino usando unidades de DVD antiguas y usando un láser de 250 mW. Versión antigua de My CNC: https: //www.instructables

Mini grabador láser de madera CNC y cortador de papel láser: 18 pasos (con imágenes)

Mini grabador de madera láser CNC y cortador de papel láser: este es un instructivo sobre cómo hice un grabador de madera CNC láser basado en Arduino y un cortador de papel fino utilizando unidades de DVD antiguas, láser de 250 mW. El área de juego es de 40 mm x 40 mm como máximo. ¿No es divertido hacer tu propia máquina con cosas viejas?

Tanque de grabado de burbujas para PCB de bricolaje: 5 pasos

DIY PCB Bubble Etch Tank: ¡Cómo hacer un tanque de grabado de burbujas hecho en casa por menos de diez monedas! ¡Bondad burbujeante! Primero necesitas 1 tina (tienda de libra) 1 contenedor de plástico (tienda de libra) 1 bomba de burbujas de pescado (£ 7 con franqueo incluido en eBay) Un poco de tubo de goma (colgando por ahí - o podría venir con bomba)