Tabla de contenido:

- Paso 1: piezas necesarias

- Paso 2: taladre el material del marco

- Paso 3: Doblar el marco

- Paso 4: Conecte los LED

- Paso 5: haga la base y los pies del marco

- Paso 6: Cree y pruebe la PCB de control

- Paso 7: Monte los dígitos en la base y clasifique todos los cables

- Paso 8: flashee el Arduino

- Paso 9: Espere frustrado por la sincronización de radio

- Paso 10: Terminando

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

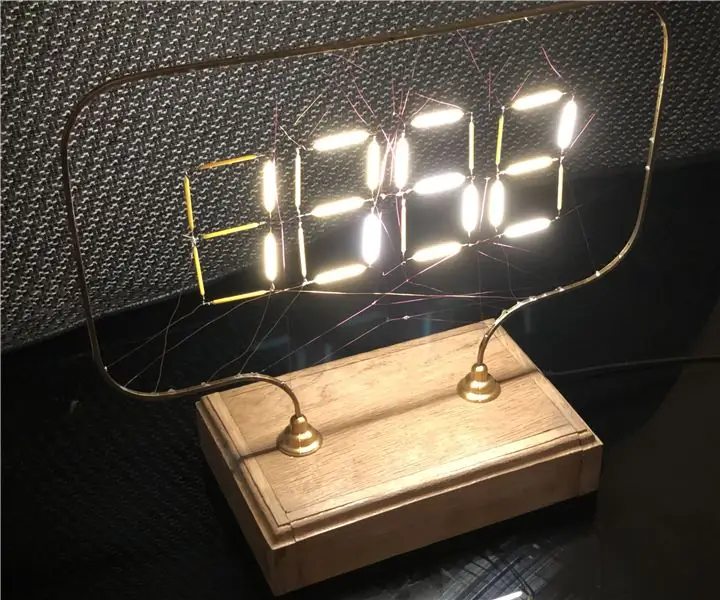

Desde que vi por primera vez las bombillas de filamento LED, he estado pensando que los filamentos deben ser buenos para algo, pero me tomó hasta la venta de cierre de una tienda local de repuestos de electrónica para comprar algunas bombillas con la intención de romper ellos y ver qué puedo hacer con los filamentos.

No pasó mucho tiempo para decidir que harían un reloj interesante y que sería muy divertido hacer flotar los segmentos en el aire suspendidos solo por sus cables de alimentación.

A la mitad de la construcción, me di cuenta de que recordaba extrañamente a las telarañas con la escritura del libro "Charlotte's Web".

Tenga en cuenta que este dispositivo tiene 80 V en el marco de metal desnudo. Pero el uso de un convertidor de CC a CC y una fuente de alimentación aislantes significa que es posible tocar el marco y no recibir una descarga. O al menos no lo he hecho.

Paso 1: piezas necesarias

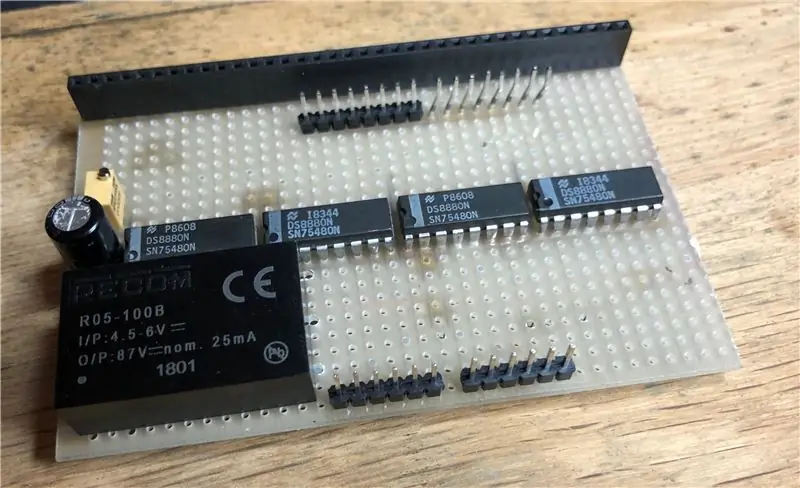

Mis experimentos mostraron que los LED necesitan alrededor de 55 voltios para encenderse y brillan a plena potencia alrededor de 100V. En uso, se colocan en pares en serie para los mercados de 230 V / 240 V y en paralelo puro para los mercados de 110 V. Hay algún tipo de controlador en la tapa de la lámpara, pero decidí no intentar reutilizarlo porque quería que los filamentos brillaran mucho menos. Un reloj LED completamente brillante sería doloroso de leer. Un reloj de pantalla de 7 segmentos necesita 27 líneas de control e inicialmente tenía la intención de usar un Arduino Mega. Sin embargo, al discutir el control de la corriente de 100 V (más o menos) a través de los LED con un microcontrolador en un canal IRC no relacionado, se me informó de la existencia de los chips controladores DS8880 para pantallas fluorescentes de vacío. Estos son perfectos para el trabajo en cuestión, ya que toman 4 bits de datos de entrada BCD por dígito y se convierten en señales de unidad de 7 segmentos con control de corriente incorporado y variable de hasta 1,5 mA. Las pruebas mostraron que 1,5 mA era ideal para esta aplicación. La caída de 7 bits a 4 bits por dígito también significó que podría usar un Arduino Nano o Uno para el control, ya que solo se necesitan 13 líneas de control. (2 canales 0-9 de 4 bits, 1 canal 0-7 de 3 bits y 1 canal 0-3 de 2 bits)

Decidí usar la señal de radio MSF de 60 kHz para que el Arduino supiera la hora del día. He usado esto antes con cierto éxito usando módulos receptores listos para usar, uno de los cuales tenía a mano. Sin embargo, estos parecen más difíciles de encontrar actualmente, por lo que podría ser más fácil usar un módulo WiFi si alguien tiene ganas de hacer su propia versión de este reloj.

Durante las pruebas, descubrí que todos los Arduino Nanos que tenía parecían tener una base de reloj pobre, pasé horas esperando a que se sincronizaran, luego, desesperado, intenté enchufar un Duemilanove antiguo, y se sincronizó en el primer minuto, y me acostumbré.

Para crear los 80 V necesarios para impulsar los filamentos, utilicé un convertidor de CC a CC. Hay muchos disponibles que funcionan a partir de 12V. El Arduino puede ser alimentado por 12V y crea un útil suministro de 5V a partir de la lógica de eso. Pero olvidé este hecho y compré uno caro de entrada de 5V. Esta podría ser una buena opción, significa que el reloj también se ejecutará desde USB durante la programación, y el costoso convertidor tiene salidas aisladas de 5kV. (lo que significa que el marco de 80 V flota, lo que reduce mucho el riesgo de descarga)

Los LED están disponibles en eBay, no es necesario romper las bombillas para cosecharlos.

Lista de la compra:

Alambre de cobre autofundente. Funciona con 34 SWG (31 AWG / 0,22 mm).

Arduino

4 x controladores DS8880 VFD

Al menos 28 filamentos LED (pero se rompen fácilmente, así que obtenga al menos un 25% de repuestos)

Convertidor de CC a CC

Condensador 47μF 5V

Condensador 4.7nF 100V

Material del marco (utilicé latón de sección en U de 3 mm x 3 mm x 0,5)

Una base de algún tipo

Adhesivo de cianoacrilato

Toma de entrada de CC (o USB montado en panel)

Antena y módulo receptor de 60 kHz (o similar).

Carcasas de cabezal macho de 7 pines (y terminales de crimpado correspondientes)

Paso 2: taladre el material del marco

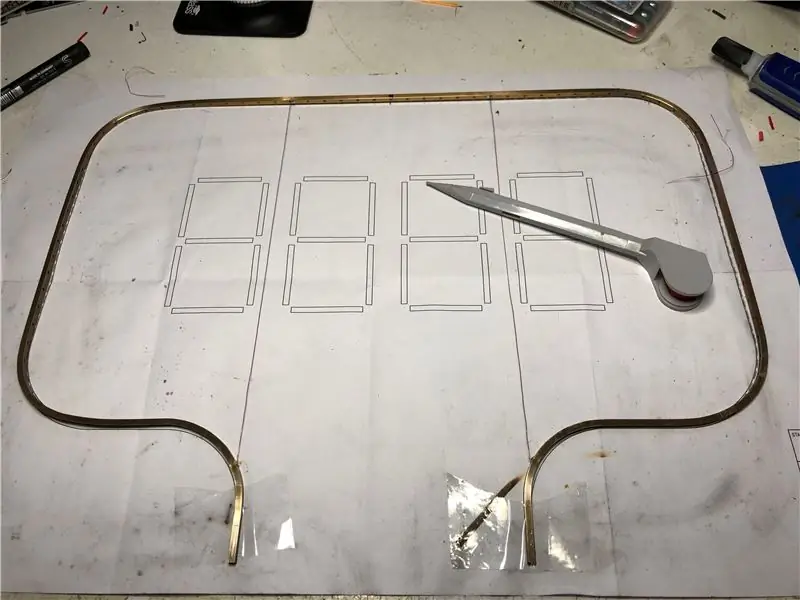

El marco está hecho de una sección en U de latón de 3 mm de longitud de 1 m (grosor de pared de 0,5 mm) y no sugeriría nada más ligero que eso.

Los LED están controlados por interruptores de lado bajo. Esto significa que cada LED está conectado a un marco conductor a 80 V en el ánodo y luego un cable aislado conduce a través del marco a los circuitos integrados de control.

El marco debe perforarse para los cables. Decidí perforar agujeros en un paso regular de 10 mm e hice una pequeña guía-plantilla para establecer el espaciado. Una ranura en la parte inferior sostiene el canal del marco y un pasador (llave allen en la foto) indexa un orificio existente y permite perforar dos más en el espacio elegido.

La plantilla para taladrar también funciona como plantilla para doblar. Tiene una ranura para evitar que el canal en U se extienda durante el plegado.

Usé agujeros de 1 mm, pero más pequeños probablemente hubieran sido mejores, facilitando el pegado.

Paso 3: Doblar el marco

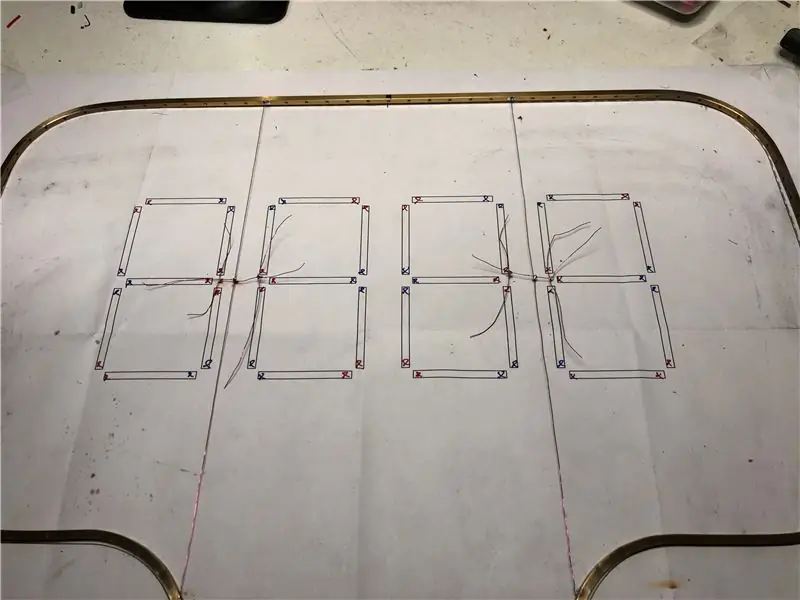

Imprimí una plantilla para el marco exterior y el posicionamiento del LED. Esto fue pegado al banco de trabajo y luego doblé cuidadosamente a mano el marco de latón para que coincidiera.

Las curvas con el lado abierto de la U hacia el exterior eran fáciles, pero era imposible hacer las curvas interiores sin romper el canal hasta que recocía el material con un soplete. Necesitaba un poco de enderezado después del recocido, por lo que es mejor recocer solo las partes que realmente lo necesitan. Simplemente caliente con el soplete hasta que brille débilmente y no más caliente. Ir demasiado lejos y derretirlo sería inútil.

Una vez para dar forma, el marco se pegó con cinta adhesiva a la plantilla.

La plantilla se puede encontrar como PDF aquí. Si se imprime a escala 1: 1 (cabe en papel A3), el perímetro es exactamente 1 m para adaptarse a la longitud del material.

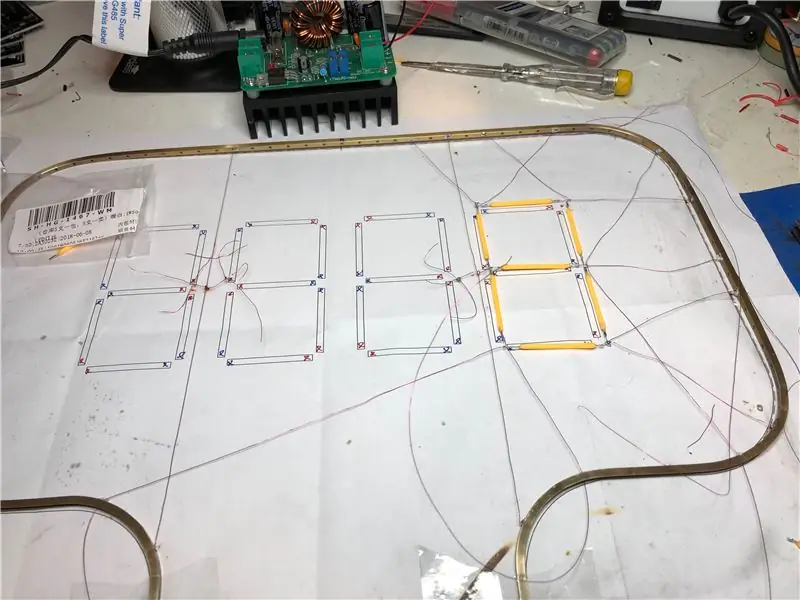

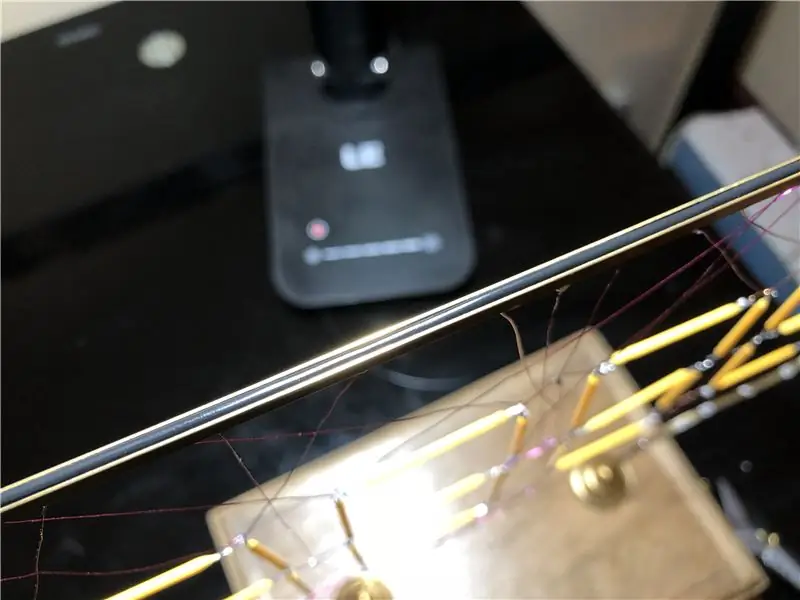

Paso 4: Conecte los LED

Primero averigüe qué extremo del LED es el ánodo (se conecta al voltaje positivo). En mis LED, esto estaba marcado por un pequeño orificio cerca del final del revestimiento de plástico.

Todos estos extremos necesitan soldadura a cables que están soldados al marco. No estoy del todo satisfecho con mi patrón de cableado, por lo que me abstendré de hacer sugerencias. Introduzca los cables a través del orificio elegido, apriete un poco y suelde en su lugar. Luego corta el exceso. Usé mi Veropen como dispensador y soporte para el cable, en parte porque era el tipo correcto de aislamiento (el tipo que se puede soldar sin pelar, conocido como "autoflujo")

Luego puede comenzar a acumular los dígitos, asegurando los cables del interruptor (cátodo) con adhesivo de cianoacrilato en el punto en que pasan a través de los orificios en el marco. Asegúrese de dejar suficiente longitud para hacer un bucle alrededor del marco y dentro de la base / caja de control.

Puede apoyar los cables entre sí para redondear las esquinas y evitar que los cables pasen por delante de los dígitos. Sueldelos si son cables de alimentación, péguelos si son cables de conmutación. Parece que las esquinas de los dígitos deben tocarse los cables, pero cuando es necesario, es fácil mantenerlos aislados entre sí.

Paso 5: haga la base y los pies del marco

Hice una base de roble y mecanicé pies de latón para el marco de mi torno CNC. Pero cualquier tipo de caja funcionaría, y estoy seguro de que los pies impresos en 3D para el marco funcionarían bien.

Los pies se sujetan con tornillos M5 en los orificios roscados desplazados del orificio del marco central. Los tornillos encajan en las ranuras mecanizadas en la base. Los cables pasan por las mismas ranuras. Las ranuras permiten ajustar el espacio de los pies para ajustar la tensión en los cables (hasta cierto punto).

Además, uno de los tornillos tiene un ojal y un cable para suministrar energía de + 80 V al marco de latón.

Los archivos STL para el soporte de la antena y el montaje en PCB están en mi Github.

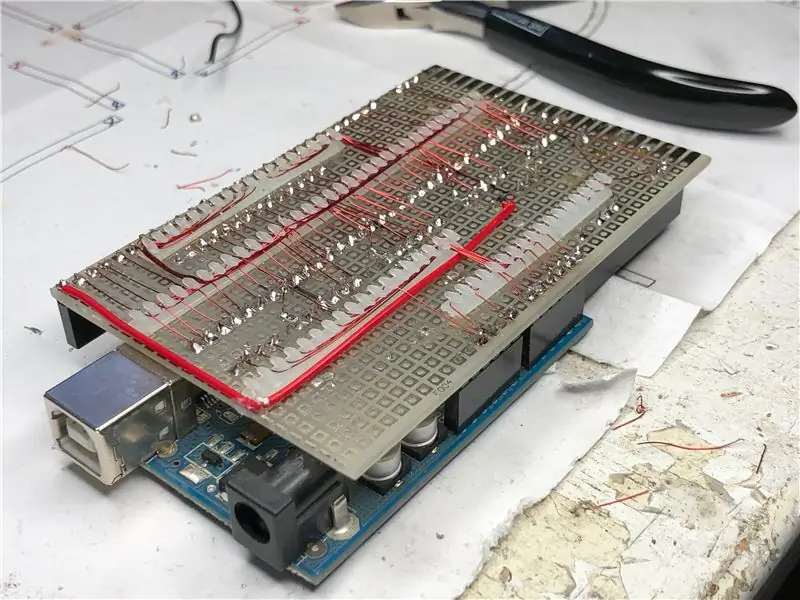

Paso 6: Cree y pruebe la PCB de control

Los medios para hacer la PCB de control se tratan en un Instructable anterior.

No trabajé a partir de un esquema, lo inventé sobre la marcha. Sin embargo, he hecho un esquema después del hecho.

Formato PDF o KiCAD

Este esquema puede carecer de algunos errores que el boceto de Arduino ha codificado y puede tener errores adicionales de los que carece el reloj real.

Los puntos importantes a tener en cuenta es que el convertidor DC-DC debe estar conectado al pin V-in del Arduino y la potencia lógica y el receptor de radio deben estar conectados a los 5V regulados. Esto significa que el Arduino y el convertidor pueden funcionar desde cualquier fuente de alimentación hasta 12V y la lógica todavía ve 5V regulados.

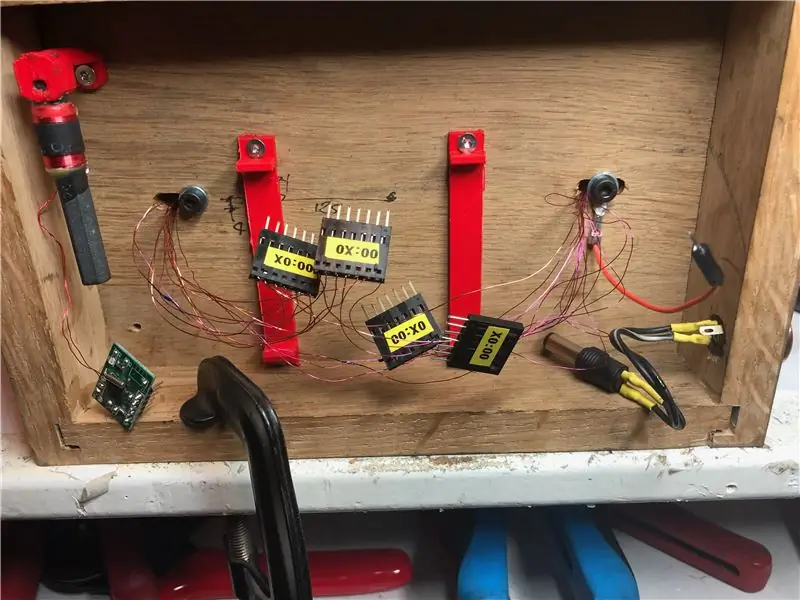

Paso 7: Monte los dígitos en la base y clasifique todos los cables

Con los cables sujetos temporalmente al canal con pequeños trozos de cinta, los muchos hilos pueden pasar a la base. Usé un convertidor elevador ajustable para determinar qué cable era cuál. Primero lo configuré a un voltaje que solo encendería un filamento LED suelto y luego empujé la salida positiva a través de un orificio del marco. Luego, al tocar el extremo cortado del extremo del cable de cobre esmaltado con el cable de suministro negativo del convertidor, pude ver a qué segmento correspondía cada LED. Luego engarcé el cable en un pin y lo inserté parcialmente en un conector.

Los terminales no conducen después del engarzado, también deben soldarse para romper el aislamiento de esmalte. Después de soldar, los pines se empujaron hasta casa.

Paso 8: flashee el Arduino

El boceto de Arduino se puede encontrar aquí.

github.com/andypugh/LEDClock

Hay dos bocetos, uno para ejecutar el reloj y otro que simplemente recorre los números del 0 al 9 en cada canal.

Este boceto de prueba le permitirá determinar qué encabezados en los pines de salida deben intercambiarse y si alguna de las líneas de datos BCD debe intercambiarse. (Si miras el boceto, verás que necesitaba intercambiar un par de canales debido a errores de cableado, estos eran más fáciles de arreglar en el software).

Paso 9: Espere frustrado por la sincronización de radio

El radio reloj necesita obtener un minuto completo de datos. El boceto de Arduino hace parpadear la barra central del dígito de las decenas de horas para hacer eco de los datos de radio entrantes, y los minutos muestran cuántos bits de datos sin fallas han llegado. Si llega a 60, entonces hay buenos datos y se muestra la hora.

En un espíritu de divulgación completa, esta es una simulación. Parece que solo pude sincronizarlo cuando se alimenta desde el USB de mi Mac y cuando se encuentra en un lugar no fotogénico. En el caso de datos reales, los pulsos de un segundo tienen diferentes longitudes para codificar el binario.

También hay un elemento perezoso (se ilumina, pero más tenue que los demás) El LED en sí es bueno. Temo que haya un problema con el chip del controlador, pero primero intentaré volver a cablear el cobre esmaltado. (de hecho, probablemente solo ejecutaré un cable adicional)

Paso 10: Terminando

Los cables se pueden sujetar al canal con una longitud del aislamiento pelado de un cable de 1,5 mm2. Pero tenga cuidado de no dañar los cables delgados.

Descargo de responsabilidad: no pretendo ser el primero en pensar en la idea de usar estos filamentos para un reloj, pero se me ocurrió la idea de forma independiente. Al buscar controladores adecuados, encontré esta publicación de 2015 que muestra un reloj hecho con los mismos filamentos (aunque el suyo parece ser flexible, lo que habría sido mucho más fácil).

Puede que sea el primero en colgarlos en el espacio de sus cables de alimentación, pero tampoco me gustaría apostar por eso.

Recomendado:

Un reloj Nixie de tubo único estilo 'Fabergé': 6 pasos (con imágenes)

Un reloj Nixie de tubo único con estilo 'Fabergé': este reloj Nixie fue el resultado de una conversación sobre relojes de tubo único en la página de fans de Facebook Nixie Clocks. facilidad de lectura. Un reloj de un solo tubo

Reloj digital "Dali" de fusión estilo años 80: 7 pasos (con imágenes)

Reloj digital "Dali" de fusión al estilo de los 80: Este Instructable le muestra cómo construir un "dali" digital al estilo de los 80. reloj con dígitos que se derriten Me encontré por primera vez con este estilo de reloj en el Apple Macintosh cuando era un niño en los años 80. Este Instructable muestra mi intento de recrear

Reloj de animación LED SMART conectado a la web con panel de control basado en la web, servidor de tiempo sincronizado: 11 pasos (con imágenes)

Reloj de animación LED SMART conectado a la web con panel de control basado en la web, servidor de tiempo sincronizado: la historia de este reloj se remonta a hace mucho tiempo: más de 30 años. Mi padre fue pionero en esta idea cuando yo tenía solo 10 años, mucho antes de la revolución del LED, cuando los LED eran 1/1000 del brillo de su brillo cegador actual. Una verdad

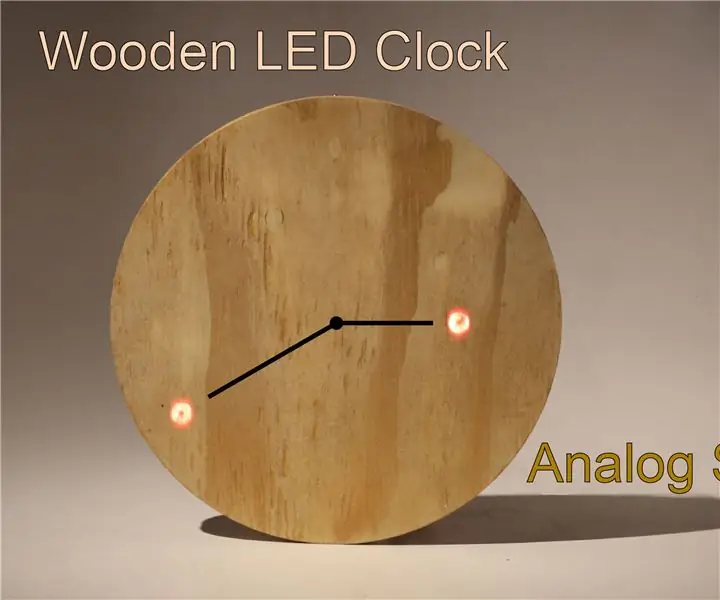

Reloj LED de madera - Estilo analógico: 11 pasos (con imágenes)

Reloj LED de madera - Estilo analógico: es un reloj LED de madera de estilo analógico. No sé por qué no he visto uno de estos antes … aunque los tipos digitales son muy comunes. De todos modos, ¡aquí vamos

Cómo hacer un reloj de fusión estilo Dalí: 9 pasos (con imágenes)

Cómo hacer un reloj de fusión estilo Dali: No escucho ninguno de mis discos antiguos, pero realmente me gusta tenerlos cerca. Por suerte, mis amigos también. Otro punto que tenemos en común es la apreciación de saber qué hora es. He estado jugando con los registros y he resuelto mi