Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Los guitarristas adoran los amplificadores de válvulas por la agradable distorsión que producen.

La idea detrás de estos instrunctables es construir un amplificador de válvulas de bajo vataje, que también se puede llevar para tocar sobre la marcha. En la era de los altavoces bluetooth, es hora de construir algunos amplificadores de tubo portátiles que funcionen con baterías.

Paso 1: seleccione los tubos, transformadores, baterías y suministro de alto voltaje

Tubos

Debido a que el consumo de energía en los amplificadores de válvulas es un gran problema, la elección de la válvula adecuada puede ahorrar mucha energía y aumentar las horas de reproducción entre recargas. Hace mucho tiempo había tubos alimentados por baterías, que funcionaban desde pequeñas radios hasta aviones. Su gran ventaja era la menor corriente de filamento requerida. La imagen muestra una comparación entre tres tubos alimentados por batería, el 5672, 1j24b, 1j29b y un tubo en miniatura utilizado en los preamplificadores de guitarra, el EF86

Los tubos elegidos son:

Preamplificador y PI: 1J24B (corriente de filamento de 13 mA a 1,2 V, voltaje de placa máximo de 120 V, fabricación rusa, económico)

Potencia: 1J29B (corriente de filamento de 32 mA a 2,4 V, voltaje máximo de placa de 150 V, fabricado en Rusia, económico)

Transformador de salida

Para configuraciones de potencia tan bajas, se puede utilizar un transformador más económico. Algunos experimentos con transformadores de línea mostraron que son bastante buenos para amplificadores más pequeños, donde el extremo inferior no es una prioridad. Debido a la falta de un espacio de aire, el transformador funciona mejor en contrafase. Esto también requiere más toques.

Transformador de línea 100V, 10W con diferentes tomas

(0-10W-5W-2.5W-1.25W-0.625W y en el secundario 4, 8 y 16 ohmios)

Afortunadamente, el transformador que obtuve también tenía el número de vueltas por devanado especificado, de lo contrario, serían necesarios algunos cálculos matemáticos para identificar las tomas adecuadas y la impedancia más alta disponible. el transformador tenía el siguiente número de vueltas en cada toma (comenzando desde la izquierda):

725-1025-1425-2025-2925 en el primario y 48-66-96 en el secundario.

Aquí es posible ver que el grifo de 2.5W está casi en el medio, con 1425 vueltas de un lado y 1500 del otro. Esta pequeña diferencia podría ser un problema en algunos amplificadores más grandes, pero aquí se sumará a la distorsión. Ahora podemos usar las tomas de 0 y 0.625W para los ánodos para obtener la impedancia más alta disponible.

La relación de vueltas primaria a secundaria se utiliza para estimar la impedancia primaria como:

2925/48 = 61, con un altavoz de 8 ohmios esto da 61 ^ 2 * 8 = 29768 o aprox. 29,7k ánodo a ánodo

2925/66 = 44, con un altavoz de 8 ohmios esto da 44 ^ 2 * 8 = 15488 o aprox. 15,5k ánodo a ánodo

2925/96 = 30, con un altavoz de 8 ohmios esto da ^ 2 * 8 = 7200 o aprox. 7.2k ánodo a ánodo

Debido a que tenemos la intención de ejecutar esto en la clase AB, la impedancia a la que se ve realmente el tubo es solo 1/4 del valor calculado.

Fuente de alimentación de alto voltaje

Incluso estos pequeños tubos también requieren voltajes más altos en las placas. En lugar de usar varias baterías en serie, o usar esas enormes baterías viejas de 45V, usé una fuente de alimentación de modo conmutado (SMPS) más pequeña basada en el chip MAX1771. Con este SMPS puedo multiplicar el voltaje proveniente de las baterías a valores tan altos como 110V sin ningún problema.

Pilas

Las baterías elegidas para este proyecto son baterías de iones de litio, que se obtienen fácilmente en el paquete 186850. Hay varias placas de carga disponibles en línea para estos. Una nota importante es comprar solo baterías buenas conocidas, de vendedores confiables, para evitar accidentes innecesarios.

Ahora que las partes están definidas aproximadamente, es hora de comenzar a trabajar en el circuito.

Paso 2: trabajar en un circuito

Filamentos

Para alimentar los filamentos de los tubos se eligió una configuración en serie. Hay algunas dificultades que deben discutirse.

- Debido a que el preamplificador y los tubos de potencia tienen diferentes corrientes de filamento, se agregaron resistencias en serie con algunos filamentos para desviar parte de la corriente.

- El voltaje de la batería cae durante el uso. Cada batería tiene inicialmente 4,2 V cuando está completamente cargada. Se descargan rápidamente al valor nominal de 3.7V, donde disminuyen lentamente a 3V, cuando debe recargarse.

- Los tubos tienen cátodos de calentamiento directo, lo que significa que la corriente de la placa fluye a través del filamento y el lado negativo del filamento corresponde al voltaje del cátodo.

El esquema de filamentos con voltajes se ve así:

batería (+) (8.4V a 6V) -> 1J29b (6V) -> 1J29b // 300ohms (3.6V) -> 1J24b // 1J24b // 130 ohms (2.4V) -> 1J24b // 1J24b // 120 ohms (1,2 V) -> 22 ohmios -> Batería (-) (GND)

donde // representa en configuración paralela y -> en serie.

Las resistencias evitan la corriente adicional de los filamentos y la corriente del ánodo que fluye en cada etapa. Para predecir correctamente la corriente del ánodo es necesario dibujar la línea de carga de la etapa y elegir un punto de operación.

Estimación de un punto de operación para los tubos de potencia

Estos tubos vienen con una hoja de datos básica, donde se trazan las curvas para un voltaje de rejilla de pantalla de 45V. Como estaba interesado en la salida más alta que podía obtener, decidí hacer funcionar los tubos de alimentación a 110 V (cuando están completamente cargados), muy por encima de los 45 V. Para superar la falta de una hoja de datos utilizable, intenté implementar un modelo de especias para los tubos usando paint_kip y luego aumentar el voltaje de la rejilla de la pantalla y ver qué sucede. Paint_kip es un buen software, pero requiere cierta habilidad para encontrar los valores correctos. Con pentodos también aumenta el nivel de dificultad. Como solo quería una estimación aproximada, no dediqué mucho tiempo a buscar la configuración exacta. El banco de pruebas se construyó para probar las diferentes configuraciones.

Impedancia OT: 29k placa a placa o aprox. 7k para operación de clase AB.

Alto voltaje: 110 V

Después de algunos cálculos y pruebas, se pudo definir el voltaje de polarización de la red. Para lograr la polarización de la rejilla elegida, la resistencia de fuga de la rejilla se conecta a un nodo de filamento donde se encuentra la diferencia entre el voltaje del nodo y el lado negativo del filamento. Por ejemplo, el primer 1J29b está en el voltaje B + de 6V. Al conectar la resistencia de fuga de la red al nodo entre las etapas 1J24b, a 2,4 V el voltaje de la red resultante es -3,6 V en relación con la línea GND, que es el mismo valor que se ve en el lado negativo del filamento del segundo 1J29b. Por lo tanto, la resistencia de fuga de la red del segundo 1J29b puede ir a tierra, como lo haría normalmente en otros diseños.

El inversor de fase

Como se ve en el esquema, se implementó un inversor de fase parafásica. En este caso, uno de los tubos tiene una ganancia unitaria e invierte la señal para una de las etapas de salida. La otra etapa actúa como una etapa de ganancia normal. Parte de la distorsión creada en el circuito proviene de que el inversor de fase pierde el equilibrio y hace que un tubo de potencia sea más fuerte que el otro. El divisor de voltaje entre las etapas se eligió para que esto solo ocurra en los últimos 45 grados del volumen maestro. Las resistencias se probaron mientras se monitoreaba el circuito con un osciloscopio, donde se podían comparar ambas señales.

La etapa de preamplificador

Los dos últimos tubos 1J24b consisten en el circuito del preamplificador. Ambos tienen el mismo punto de operación ya que los filamentos están en paralelo. La resistencia de 22 ohmios entre el filamento y la tierra eleva el voltaje en el lado negativo del filamento dando como resultado una pequeña polarización negativa. En lugar de elegir una resistencia de placa y calcular el punto de polarización y el voltaje y la resistencia del cátodo necesarios, aquí la resistencia de placa se adaptó de acuerdo con la ganancia y la polarización deseadas.

Con el circuito calculado y probado, es hora de hacer una placa de circuito impreso para él. Para el esquema y PCB utilicé Eagle Cad. Tienen una versión gratuita donde se pueden usar hasta 2 capas. Como iba a grabar el tablero yo mismo, no tiene sentido usar más de 2 capas. Para diseñar la placa de circuito impreso, primero fue necesario crear también una plantilla para los tubos. Después de algunas mediciones, pude identificar el espacio correcto entre las clavijas y la clavija del ánodo en la parte superior del tubo. ¡Con el diseño listo, es hora de comenzar la construcción real!

Paso 3: soldar y probar los circuitos

SMPS

Primero suelde todos los componentes de la fuente de alimentación de modo conmutado. Para que funcione correctamente se requieren los componentes adecuados.

- Baja resistencia, Mosfet de alto voltaje (IRF644Pb, 250 V, 0,28 ohmios)

- ESR bajo, inductor de alta corriente (220uH, 3A)

- Condensador de depósito de alto voltaje y ESR bajo (10 uF a 4.7 uF, 350 V)

- Resistencia de 0,1 ohmios 1 W

- Diodo ultrarrápido de alto voltaje (UF4004 para 50ns y 400V, o algo más rápido para> 200V)

Debido a que estoy usando el chip MAX1771 a un voltaje más bajo (8.4V a 6V) tuve que aumentar el inductor a 220uH. De lo contrario, el voltaje caerá bajo carga. Cuando el SMPS está listo, probé el voltaje de salida con un multímetro y lo ajusté a 110V. Bajo carga, caerá un poco y se requiere un reajuste.

Circuito de tubo

Empecé a soldar los puentes y los componentes. Aquí es importante comprobar si los puentes no están tocando las patas de ningún componente. Los tubos se soldaron en el lado de cobre después de todos los demás componentes. Con todo soldado pude agregar el SMPS y probar el circuito. Por primera vez también verifiqué el voltaje en las placas y pantallas de los tubos, solo para asegurarme de que todo estaba bien.

Cargador

El circuito del cargador que compré en eBay. Se basa en el chip TP4056. Usé un DPDT para cambiar entre una configuración en serie y en paralelo de las baterías y una conexión al cargador o al tablero de circuitos (ver figura).

Paso 4: Recinto, parrilla y placa frontal y acabado

La caja

Para encajar este amplificador, elijo usar una caja de madera más antigua. Cualquier caja de madera funcionaría, pero en mi caso tuve una muy buena de un amperímetro. El amperímetro no funcionaba, así que al menos pude rescatar la caja y construir algo nivelado en su interior. El altavoz se fijó a un lado con la rejilla de metal que permite que el amperímetro se enfríe mientras está en uso.

La parrilla de tubo

La PCB con los tubos se fijó en el lado opuesto del altavoz, donde hago un agujero para que los tubos sean visibles desde el exterior. Para proteger los tubos hice una pequeña parrilla con una lámina de aluminio. Hago algunas marcas ásperas y taladro agujeros más pequeños. Todas las imperfecciones se corrigieron durante la fase de lijado. Para darle un buen contraste a la placa frontal terminé pintándola de negro.

La placa frontal, lijado, transferencia de tóner, grabado y lijado de nuevo

La placa frontal se hizo de manera similar a la PCB. Antes de comenzar, lijé la hoja de aluminio para tener una superficie más rugosa para el tóner. 400 es bastante aproximado en este caso. Si quieres puedes subir hasta 1200 pero es mucho lijado y después del grabado habrá aún más, así que me salté eso. Esto también elimina cualquier acabado que tuviera la hoja anteriormente.

Imprimí la placa frontal reflejada con una impresora de tóner en un papel brillante. Posteriormente transferí el dibujo usando una plancha normal. Dependiendo de la plancha, existen diferentes ajustes de temperatura óptimos. En mi caso, es el segundo ajuste, justo antes del máximo. temperatura. Lo transfiero durante 10 min. aprox., hasta que el papel empiece a amarillear. Esperé a que se enfriara y protegí la parte posterior del plato con esmalte de uñas.

Existe la posibilidad de simplemente rociar el tóner. También da buenos resultados si puede quitar todo el papel. Utilizo agua y toallas para quitar el papel. ¡Solo tenga cuidado de no quitar el tóner! Debido a que el diseño aquí estaba invertido, tuve que grabar la placa frontal. Hay una curva de aprendizaje en el grabado y, a veces, sus soluciones son más fuertes o más débiles, pero en general, cuando el grabado parece lo suficientemente profundo, es hora de detenerse. Después de grabar lo lijé comenzando con 200 y subiendo hasta 1200. Normalmente comienzo con 100 si el metal está en mal estado, pero este era necesario y ya estaba en buen estado. Cambio el grano de la lija de 200 a 400, de 400 a 600 y de 600 a 1200. Después lo pinté de negro, esperé un día y lijé de nuevo con el grano de 1200, solo para quitar la pintura sobrante. Ahora hice los agujeros para los potenciómetros. Para terminar utilicé una capa transparente.

Últimos retoques

Las baterías y las piezas se atornillaron a la caja de madera después de colocar la placa frontal, desde el lado del altavoz. Para encontrar la mejor posición de SMPS, lo encendí y verifiqué dónde se vería menos afectado el circuito de audio. Dado que la placa de circuito de audio es mucho más pequeña que la caja, el espaciado adecuado y la orientación correcta fueron suficientes para hacer inaudible el ruido EMI. El deflector del altavoz se atornilló en su lugar y el amplificador estuvo listo para funcionar.

Algunas consideraciones

Cerca del final de las baterías hay una notable caída de volumen, antes no podía escucharlo, pero mi multímetro mostró que el alto voltaje disminuyó de 110V a 85V. La caída de voltaje de los calentadores también disminuye con la batería. Afortunadamente, el 1J29b funciona sin problemas hasta que el filamento llega a 1.5V (con la configuración de 2.4V 32mA). Lo mismo ocurre con el 1J24b, donde la caída de voltaje se redujo a 0.9V cuando la batería estaba casi agotada. Si la caída de voltaje es un problema para usted, existe la posibilidad de usar otro chip MAX para convertirlo a un voltaje estable de 3.3V. No quería usarlo, porque sería otro SMPS en este circuito, lo que podría introducir algunas fuentes de ruido extra.

Teniendo en cuenta la duración de la batería, podría jugar una semana entera antes de tener que recargarla de nuevo, pero solo juego de 1 a 2 horas al día.

Recomendado:

Mini osciloscopio CRT alimentado por batería: 7 pasos (con imágenes)

Mini osciloscopio CRT alimentado por batería: ¡Hola! En este Instructable, le mostraré cómo hacer un mini osciloscopio CRT alimentado por batería. Un osciloscopio es una herramienta importante para trabajar con electrónica; puedes ver todas las señales fluyendo en un circuito, y problemas

Botón inteligente Wi-Fi alimentado por batería para controlar las luces HUE: 5 pasos (con imágenes)

Botón inteligente Wi-Fi alimentado por batería para controlar las luces HUE: este proyecto demuestra cómo construir un botón Wi-Fi IoT alimentado por batería en menos de 10 minutos. El botón controla las luces HUE a través de IFTTT. Hoy en día, puede construir dispositivos electrónicos y conectarlos a otros dispositivos domésticos inteligentes literalmente en minutos. Qué

Sensor de humedad de flores IOT WiFi (alimentado por batería): 8 pasos (con imágenes)

IOT WiFi Flower Moisture Sensor (alimentado por batería): En este instructivo presentamos cómo construir un sensor WiFi de humedad / agua con un monitor de nivel de batería en menos de 30 minutos. El dispositivo monitorea un nivel de humedad y envía datos a un teléfono inteligente a través de Internet (MQTT) con un intervalo de tiempo elegido. U

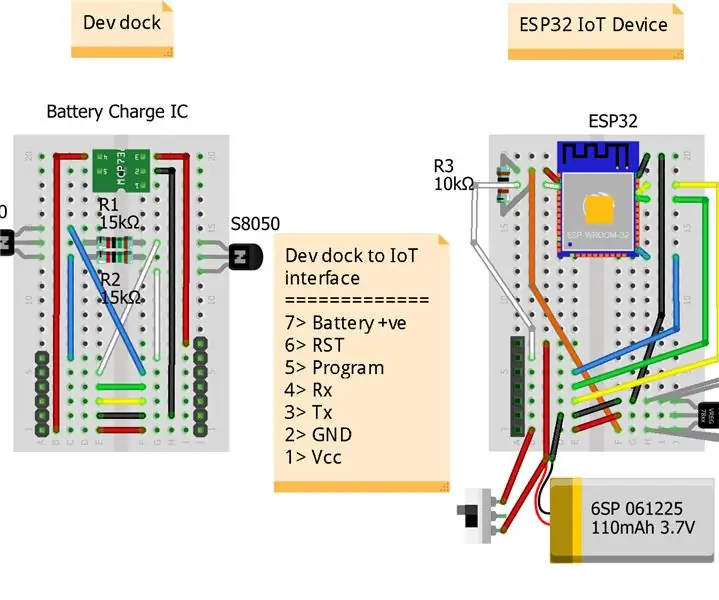

Diseño ESP alimentado por batería: 3 pasos (con imágenes)

Diseño ESP alimentado por batería: este instructivo muestra cómo reducir el uso de energía de la batería mientras se desarrolla un dispositivo IoT basado en ESP sin cables

Extensor WiFi inalámbrico USB alimentado por batería: 7 pasos (con imágenes)

Extensor de WiFi inalámbrico USB alimentado por batería: Qué irritante no es cuando te alojas en un hotel y el WiFi es pésimo. Con un extensor WiFi puedes mejorar las condiciones, pero las que he visto requieren una toma de corriente, que no siempre está disponible. Decidí reconstruir un bajo costo