Tabla de contenido:

- Paso 1: descripción general, herramientas y materiales

- Paso 2: Descripción general del circuito: el amplificador

- Paso 3: Descripción general del circuito: SMPS

- Paso 4: Lista de piezas

- Paso 5: transferencia térmica

- Paso 6: enmascaramiento

- Paso 7: grabado

- Paso 8: acabado

- Paso 9: agregar sockets

- Paso 10: Montaje de las placas

- Paso 11: Ajuste de los Trimpots

- Paso 12: Montaje de todo dentro del gabinete

- Paso 13: prueba de sonido

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

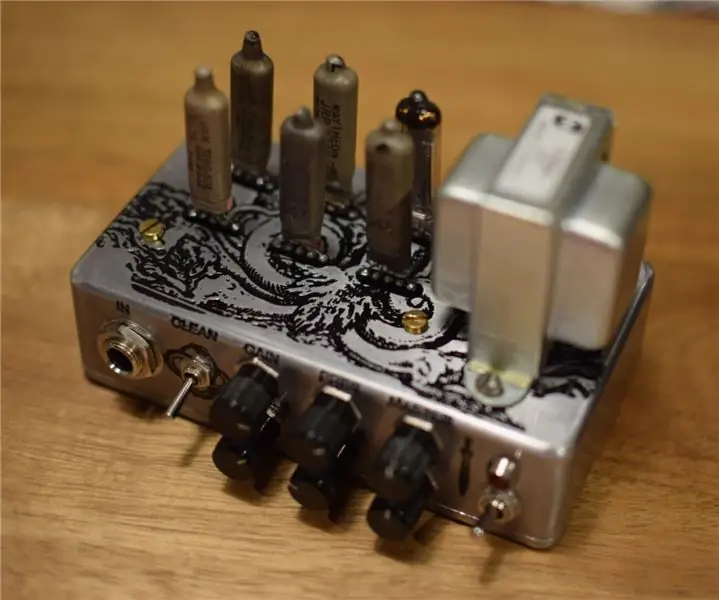

Para los mecedores de dormitorio como yo, no hay nada peor que las quejas por ruido. Por otro lado, es una pena tener un amplificador de 50W enganchado a una carga que disipa casi todo en calor. Por lo tanto, traté de construir un preamplificador de alta ganancia, basado en un famoso amplificador mesa usando algunos tubos subminiatura para una salida ultrabaja.

Paso 1: descripción general, herramientas y materiales

Estos instructables serán estructuras como:

- Descripción general del circuito: el amplificador

- Descripción general del circuito: SMPS

- Lista de partes

- Transferencia térmica

- Enmascaramiento

- Grabando

- Refinamiento

- Agregar enchufes

- Ensamblar las tablas

- Ajuste de los trimpots

- Montaje de todo dentro del gabinete

- Resultado final y prueba de sonido

Hay algunas herramientas necesarias para construir este amplificador:

- Taladro manual, con diferentes brocas (en caso de que desee perforar la PCB con un taladro manual, necesita una broca de 0,8-1 mm, que normalmente no se encuentra en los kits).

- Soldador

- Plancha de ropa

- Multimetro

- Lijado de archivos

- Acceso a una impresora de tóner

- Caja de plástico para grabar

Y algunos materiales

- Papel de lija (200, 400, 600, 1200)

- Pintura en aerosol (negra, transparente)

- Spray de recubrimiento de PCB

- Solución de grabado de cloruro férrico

- Soldar

Paso 2: Descripción general del circuito: el amplificador

Tubos subminiatura para baterías

Para este proyecto utilicé tubos 5678 y 5672. Se utilizaron en radios de batería portátiles, donde la corriente de filamento era un problema. Estos tubos solo requieren 50 mA para sus filamentos, lo que los hace mucho más eficientes que el 12AX7. Esto mantiene bajo el consumo de corriente, lo que requiere una fuente de alimentación más pequeña. En este caso, quería alimentarlos con una fuente de alimentación de 9v 1A, como se usa comúnmente con los pedales de guitarra.

El tubo 5678 tiene un mu de aproximadamente 23, lo que lo convierte en un tubo de baja ganancia en comparación con el 12AX7, pero tal vez con algunos ajustes incluso esto podría ser suficiente. Se sabe que los amplificadores de alta ganancia tienen mucho filtrado entre etapas, donde casi la mayoría de la señal está en cortocircuito a tierra. Puede haber algo de aire para jugar.

El 5672, por otro lado, tiene un mu de 10, pero se usaba principalmente como tubo de potencia en dispositivos de audífonos, y ya se usaba en algunos otros amplificadores subminiatura (Murder one y Vibratone, de Frequencycentral). Puede producir hasta 65 mW limpios… ish. No se asuste con la baja potencia, ¡sigue siendo bastante ruidoso cuando se distorsiona! La hoja de datos especifica un transformador de salida de 20k para este tubo.

Como en versiones anteriores, se utilizará el transformador de reverberación 22921.

Sesgo

Una de las dificultades es polarizar estos tubos sin usar diferentes baterías, ya que tienen cátodos de calentamiento directo. No quería complicar esto más, así que tuve que usar una configuración de sesgo fijo. Esto, por otro lado, permitió el uso de los filamentos en serie, reduciendo el consumo total de filamentos. Con 6 tubos, cada uno con una caída de 1,25 V, me acerqué bastante a los 9 V de la fuente de alimentación, solo requería una pequeña resistencia, que también mejoró el sesgo de la primera etapa. ¡Esto significa que la corriente total del filamento es de solo 50 mA!

Bastante bueno para una fuente de alimentación de pedal.

Para que funcione, algunas etapas tienen un potenciómetro para ajustar el sesgo deseado. El sesgo se calcula como la diferencia entre el voltaje en el lado negativo del filamento (f-) y la rejilla del tubo. El potenciómetro ajusta el voltaje de CC en la rejilla del tubo, lo que permite las diferentes configuraciones de polarización y es evitado por un condensador grande, que funciona como un cortocircuito a tierra para la señal.

La tercera etapa, por ejemplo, está polarizada cerca del punto de corte del tubo a -1,8 V, lo que se logra como la diferencia entre f- (pin 3) a aproximadamente 3,75 V y la red, a 1,95 V. Esta etapa emula la etapa de recorte en frío que se encuentra en los amplificadores de alta ganancia, como el soldano o el rectificador dual. El 12AX7 en un rectificador dual usa una resistencia de 39k para lograr esto. Las otras etapas tienen una polarización casi central, aproximadamente a 1,25 V.

Paso 3: Descripción general del circuito: SMPS

Suministro de alto voltaje

En cuanto al voltaje de la placa, estos tubos funcionan idealmente con voltajes de placa a 67,5 V, pero también funcionan con baterías de 90 V o 45 V. ¡Esas baterías eran enormes! También son difíciles de conseguir y costosos. Es por eso que opté por una fuente de alimentación de modo conmutado (SMPS). Con el SMPS puedo aumentar los 9V a 70V y agregar un filtrado masivo antes del transformador de salida.

El circuito utilizado en este instructables se basa en el chip 555, utilizado con éxito en versiones anteriores.

Paso 4: Lista de piezas

Aquí tienes un resumen de las partes necesarias:

Placa base

C1 22nF / 100V _ R1 1M_V1 5678C2 2.2nF / 50V _ R2 33k_V2 5678C3 10uF / 100V _ R3 220k_V3 5678 C4 47nF / 100V _ R4 2.2M _ V4 5678 C5 22pF / 50V _ R5 520k_V5 5678C6 1nF / 100V _ R6 470k_V6 5672C7 10uF / 100V _ R7 22k_TREBBLE 250k Lineal 9 mmC8 22nF / 100V _ R8 100k_MID 50k Linear 9 mm C9 10uF / 100V _ R9 220k_BASS 250k Lineal 9 mmC10 100nF / 100V _ R10 470k_GAIN 250k Log / Audio 9 mmC11 22nF / 100V _ R11 80k_ PRESENCIA 100k Linear 9 mm C12 470pF / 50VE / 50V 330k_B2 50k trimpot C15 680pF / 50V _ R15 220k_B4 50k trimpot C16 2.2nF / 50V _ R16 100k_SW1 micro DPDTC17 30pF / 50V _ R17 80k_J1 6.35 mm Jack monoC18 220u F / 16V _ R18 50k_J2 DC JackC19 220uF / 16V _ R19 470k_J3 6,35 mm Mono-switched jackC20 220uF / 16V _ R20 50k_SW2 SPDTC21 220uF / 16V _ R21 100k_LED 3 mmC22 100uF / 16V _ R22 22k_3 mm LED holderC23 100uF / 16V _ R23 15R / 25R C24 220uF / 16V _ R24 15k C25 10uF / 100V _ R25 100R C26 10uF / 100V _ R26 1.8k C27 220uF / 16V _ R27 1k C28 100uF / 16V _ R28 10k C29 47nF / 100V _ R29 2.7k (Resistencia LED, ajuste de brillo) C30 22nF / 100V _ R30 1.5k

Atención especial a la tensión nominal del condensador. El circuito de alto voltaje requiere condensadores de 100 V, la ruta de la señal después de los condensadores de acoplamiento puede usar valores más bajos, en este caso usé 50 V o 100 V ya que los condensadores de película tienen el mismo espaciado de pines. Los filamentos deben desacoplarse, pero dado que el voltaje más alto en los filamentos es de 9 V, un condensador electrolítico de 16 V está en el lado seguro y es mucho más pequeño que uno de 100 V. Las resistencias pueden ser del tipo 1 / 4W.

555 SMPS

C1 330uF / 16V _ R1 56k_IC1 LM555NC2 2.2nF / 50V _ R2 10k_L1 100uH / 3A C3 100pF / 50V _ R3 1k_Q1 IRF644 C4 4.7uF / 250V _ R4 470R_D ES1_ VR1 1k_ R4

¡Atención al diodo de conmutación! Debe ser del tipo ultrarrápido, de lo contrario no funcionará. Para el SMPS, también se desean condensadores de baja ESR. En caso de que se utilice un condensador normal de 4,7 uF / 250 V, un condensador cerámico adicional de 100 nF en paralelo ayuda a evitar la conmutación de alta frecuencia.

Estas son las piezas más fáciles de encontrar y se pueden obtener en cualquier tienda de piezas electrónicas. Ahora, las partes complicadas son:

OT 3.5W, 22k: transformador de 8 ohmios (022921 o 125A25B) Banzai, Tubesandmore

Inductor L1 100uH / 3A Ebay, simplemente no compre la forma toroidal. También lo encontrará en Mouser / Digikey / Farnell.

No olvide comprar:

- Una placa revestida de cobre de 10x10 mm servirá para ambas placas

- 2 tomas de sorbo de 40 pines para los tubos

- Un recinto 1590B

- Algunos tornillos y tuercas de 3 mm.

- Patas de goma

- Pasacables de goma de 5 mm

- Seis perillas de 10 mm

Paso 5: transferencia térmica

Para preparar la PCB y la carcasa utilizo un proceso basado en la transferencia de tóner. El tóner protege la superficie del grabador y, como resultado, después del baño de grabado tenemos el PCB con las pistas de cobre o una hermosa carcasa. El proceso de transferencia del tóner y preparación para el grabado consiste en:

- Imprima el diseño / imagen con una impresora de tóner utilizando papel brillante.

- Lije la superficie del armario y del tablero de cobre con papel de lija de grano 200 a 400.

- Fije la imagen impresa a la placa de circuito impreso / carcasa con cinta adhesiva.

- Aplicar calor y presión con la plancha durante unos 10 minutos. Haga un movimiento adicional con la punta de la plancha en los bordes, esos son los lugares difíciles donde el tóner no se pegará.

- Cuando el papel se vea amarillento, colóquelo en un recipiente de plástico lleno de agua para enfriarlo y deje que el agua penetre en el papel.

- Retire el papel con cuidado. Es mejor cuando se desprende en capas, en lugar de eliminar todo en un solo intento.

La plantilla de perforación ayuda a identificar el posicionamiento de los componentes, solo necesita agregar su propio arte y listo.

Paso 6: enmascaramiento

Para el recinto, enmascare las áreas más grandes con esmalte de uñas. Dado que la reacción con el aluminio es mucho más fuerte que con el cobre, podría haber algunas picaduras en áreas más grandes.

Dar una protección extra garantiza que no habrá marcas que arruinen el recinto.

Paso 7: grabado

Para el proceso de grabado me gusta usar un recipiente de plástico con grabador y uno con agua para enjuagar entre pasos.

Primero, algunos consejos de seguridad:

- use guantes de goma para proteger sus manos

- trabajar en una superficie no metálica

- Use una habitación bien ventilada y evite respirar los humos resultantes

- Use un poco de papel para proteger su mesa de trabajo de posibles derrames

Aquí solo muestro el grabado del gabinete, pero el PCB fue grabado en la misma solución. La única diferencia es que para el PCB solo esperé aproximadamente una hora hasta que todo el cobre desprotegido desapareciera. Con el aluminio hay que tener un cuidado extra, ya que solo queremos grabar el exterior de la caja.

Para el recinto agito la caja en la mezcla de grabado durante unos 30 segundos, hasta que se calienta debido a la reacción y la enjuago en el agua. Repito este paso otras 20 veces, o hasta que el grabado tenga aproximadamente 0,5 mm de profundidad.

Cuando el grabado sea lo suficientemente profundo, lave el recinto con agua y jabón para enjuagar todo el grabador restante. Con la caja limpia lijar el tóner y quitar el esmalte de uñas. Para el esmalte de uñas, puede guardar papel de lija con acetona, ¡pero recuerde mantener la habitación bien ventilada!

Paso 8: acabado

En este paso utilicé el papel de lija de grano 400 para lograr una superficie limpia, como en la tercera imagen. Esto es lo suficientemente limpio para el paso de perforación. Perforé todos los orificios de diferentes tamaños y usé las limas para hacer los orificios para los enchufes de los tubos. La placa de circuito impreso también debe perforarse, I una broca de 0,8 mm para los componentes y 1-1,4 mm para los orificios de los cables. En esta construcción también utilicé un taladro de 1,3 mm para los enchufes de los tubos.

Con el taladrado y limado hecho, le doy a la caja una capa negra de pintura en aerosol y la dejo secar durante 24h. Dará un mejor contraste entre el grabado y el cerramiento. Obviamente, el siguiente paso es lijarlo. Esta vez paso del 400 al grano más fino. Cambio el papel de lija cuando un grano quitó las líneas del anterior. El lijado en diferentes direcciones hace que sea más fácil identificar cuándo han desaparecido todas las marcas anteriores. Con el cerramiento brillando aplico 3 capas de laca transparente y espero hasta que se seque por otras 24h. La PCB se puede proteger de la corrosión mediante el uso de una capa protectora. Como puede ver en las dos últimas figuras, me gusta tener una capa de color verde oscuro. Este recubrimiento requiere más tiempo para secarse. Esperé 5 días para evitar tener huellas dactilares en la placa mientras soldaba los componentes.

Paso 9: agregar sockets

Soldar los enchufes

Según el diseño, los tubos se montan en el lado de cobre del tablero. De esta manera, la placa puede acercarse al gabinete y beneficiarse de un blindaje adicional contra las desagradables EMI de alta frecuencia provenientes del SMPS. Pero usar el lado de cobre de la placa para soldar componentes tiene algunas desventajas, como que el cobre se suelta de la placa. Para evitar esto, en lugar de soldar los enchufes de los tubos, hice orificios más grandes donde los enchufes podrían presionarse. La presión de un orificio un poco más pequeño y algo de soldadura en ambos lados debería resolver el problema. Para esto utilicé los enchufes de clavija de estilo mecanizado, sin la estructura de plástico, forcé la clavija de metal en el orificio y soldé en ambos lados (en el lado de los componentes parece una gota de soldadura, pero ayuda a mantener la clavija atascada), como se muestra en las primeras 3 imágenes. Las imágenes 4 y 5 muestran todos los enchufes y puentes instalados.

Soldar otro juego de enchufes, esta vez con la estructura plástica, a los tubos mejora la conexión a la placa y la hace más estable. Los pines originales de los tubos son muy finos, lo que puede provocar algún mal contacto o incluso la caída de los enchufes. Soldandolas a enchufes solucionamos este problema, ya que ahora tienen un ajuste apretado. Creo que deberían haber venido con los pines adecuados en primer lugar, ¡como los tubos más grandes!

Paso 10: Montaje de las placas

Para soldar los componentes, comencé con las resistencias y pasé a las partes más grandes. Los electrolíticos se sueldan al final, ya que son los componentes más altos del tablero.

Con la placa lista, es hora de agregar los cables. Aquí hay muchas conexiones externas, desde la tachuela hasta los cables de alto voltaje y filamentos. Para los cables de señal utilicé cable blindado, protegiendo la malla de tierra en el lado del panel, más cerca de la entrada.

Los cables críticos están alrededor de la primera etapa, vienen del conector de entrada y van al potenciómetro de ganancia. Antes de que podamos construir todo dentro de la caja, necesitamos probarlo, de modo que todavía tengamos acceso al lado de cobre de la placa para depurarlo, si es necesario.

Para el filtrado de alto voltaje agregué otro filtro RC en una placa más pequeña, montada perpendicularmente a la placa principal, como se ve en la imagen. De esta manera, las conexiones de tierra, alta tensión y transformador son más fáciles de acceder con la placa montada en el gabinete y se pueden soldar posteriormente.

Construyendo el tonetack

Aunque iba a probar la placa fuera del recinto, ya construí la pila de tonos en la caja. De esta forma todos los potenciómetros quedan fijos y debidamente conectados a tierra. Probar el circuito con potenciómetros sin conexión a tierra (al menos el escudo exterior) puede resultar en ruidos horribles. Nuevamente, para conexiones más largas utilicé un cable blindado, conectado a tierra cerca del conector de entrada.

Desafortunadamente, en esta construcción, los potenciómetros están muy juntos, lo que dificulta el uso de una placa con los componentes. En este caso utilicé un enfoque de punto a punto para esta parte del circuito. Otro problema fue que solo tenía un potenciómetro estilo PCB de 9 mm 50K, por lo que tuve que anclarlo a los potenciómetros vecinos (estilo de montaje en panel).

Ahora también es un buen momento para instalar el interruptor de encendido / apagado y el LED con la resistencia de 2.7k.

Como resultado de dos filas de potenciómetros tuve que limar la pared interior de la tapa, como se muestra en la imagen, para que la caja se cerrara.

Paso 11: Ajuste de los Trimpots

Ajuste del 555 SMPS

Si el SMPS no funciona, no hay alto voltaje y el circuito no funcionará correctamente. Para probar el SMPS, simplemente conéctelo al conector de alimentación de 9 V y verifique la lectura de voltaje en la salida. Debe ser de alrededor de 70 V, de lo contrario, debe ajustarse con el potenciómetro. Si el voltaje de salida es de 9 V, hay un problema con la placa. Compruebe si hay un mosfet defectuoso o 555. Si el trimpot no funciona, verifique el circuito de retroalimentación alrededor del transistor más pequeño. Una ventaja de este SMPS es el bajo recuento de piezas, por lo que es un poco más fácil identificar errores o componentes defectuosos.

Ajuste de los trimpots de la placa base

Durante la etapa de prueba es un buen momento para ajustar el sesgo con los trimpots. Se puede hacer más tarde, pero si el tono es demasiado oscuro o demasiado brillante, es más fácil hacer cambios ahora.

El primer trimpot controla el sesgo de la segunda, tercera y etapa de salida y, por lo tanto, es el más importante. Ajusté este potenciómetro midiendo el sesgo de la tercera etapa, el cortapelos en frío. Si el sesgo es demasiado alto, el escenario estará completamente cortado, dando una distorsión cruda, fría y esponjosa. Si está sesgado más caliente, la etapa de salida estará demasiado caliente, lo que agregará algo de distorsión a la etapa de potencia y hará que el tubo se acerque al máximo. disipación de placa. En este caso, el lado inferior del volumen maestro debe estar conectado al lado negativo de la primera etapa, de modo que el sesgo aún sea de alrededor de 5.9V. En mi caso, sonaba mejor cuando la etapa de salida funcionaba a 5.7V en lugar de 6.4V.

Simplemente mida el sesgo en la tercera etapa (tubo del medio en la fila trasera) y verifique que sea alrededor de 1.95V El segundo trimpot solo necesita ser ajustado al gusto, o casi sesgado al centro a 1.2V (medido entre los pines 3 y 4). Del mismo modo, el tercer potenciómetro también se ajusta a aprox. 1V.

Las lecturas de voltaje en los pines del tubo 1 (placa) a 5 (filamento) son:

V1:

V2:

V3:

V4:

V5:

V6:

Tenga en cuenta que los filamentos en el 5672 están al revés que en el 5678, por lo que los tubos no se pueden intercambiar. Otro aspecto importante a considerar es el fabricante de tubos. Descubrí que los tubos de tung-sol sonaban mejor en las primeras posiciones que los tubos de raytheon. Al comprobarlo con un osciloscopio, se vio que los tubos de tung-sol tenían más ganancia que los tubos de raytheon que tenía.

Ahora también es el momento de probar el circuito y ver cómo suena, si los graves son demasiado pesados, sugiero cambiar el condensador de 47nF entre la segunda y la tercera etapa a 10nF, que filtrará algunos graves de las etapas iniciales y mejorará el sonido. Si se adelgazó demasiado, simplemente aumente este condensador a 22nF y así sucesivamente.

Paso 12: Montaje de todo dentro del gabinete

Comencé a agregar los tornillos para la placa base. En el interior, agregué las arandelas de alambre de goma, para dar un poco de espacio entre la placa y el gabinete y también para amortiguar algunas vibraciones. Al ejecutar la primera etapa en modo pentodo, esto podría ayudar si el tubo se vuelve microfónico. Luego agregué la placa y la atornillé con las tuercas, conecté la pila de tonos, inserté el conector de entrada y soldé los cables restantes.

Con la placa base en posición, agregué el transformador de salida, ajusté la longitud de los cables e inserté el conector de salida y el conector de alimentación.

En este punto vi que mi placa SMPS no encajaba en la posición deseada (en la pared lateral, con los componentes perpendiculares a esta pared) porque agregué el conector de alimentación en el lado equivocado del conector de salida … Para arreglar esto corté la placa SMPS en el lado de entrada, quitando el inductor y el condensador, y soldó la pieza de nuevo a la placa girada 90 grados, como se muestra en la imagen. Probé el SMPS nuevamente para ver si todavía estaba funcionando y terminé conectando el alto voltaje a la placa principal, a través de la placa de filtro RC.

Paso 13: prueba de sonido

¡Ahora simplemente conecte el amplificador a su gabinete favorito de 8 ohmios (en mi caso uno de 1x10 con un dólar celeste) y use la fuente de alimentación de su pedal para tocar a niveles no ensordecedores!

Por cierto, si le gusta el sonido de la retroalimentación de su amplificador cuando deja de tocar al final de un sonido, espere la parte media del video, se retroalimenta con bastante facilidad cuando está sentado frente a la cabina.

Segundo premio en el concurso Pocket Sized

Recomendado:

Amplificador de audio de tubo: 6 pasos (con imágenes)

Amplificador de audio de tubo: construí este " solo tubos " amplificador desde cero. Es un proyecto mío bastante largo y requirió mucho tiempo y paciencia para hacer y en este resumen les mostraré cómo lo hice. Si está interesado en construir uno de estos, entonces mak

Amplificador de tubo alimentado por batería: 4 pasos (con imágenes)

Amplificador de válvulas a batería: los guitarristas adoran los amplificadores de válvulas debido a la agradable distorsión que producen. La idea detrás de estos instrunctables es construir un amplificador de válvulas de bajo vataje, que también se puede llevar para tocar sobre la marcha. Sobre la era del bluetoo

PixelMeteo (monitor de pronóstico de energía ultrabajo): 6 pasos (con imágenes)

PixelMeteo (Monitor de pronóstico de energía ultrabajo): IOT es algo genial porque te permite conectar todo a Internet y controlarlo de forma remota, pero hay una cosa que también es genial y son los leds … Pero hay una cosa más, la mayoría de la gente no le gustan los cables, pero no

AMPLIFICADOR DE AUDIO MOSFET (bajo ruido y alta ganancia): 6 pasos (con imágenes)

AMPLIFICADOR DE AUDIO MOSFET (Bajo ruido y alta ganancia): ¡Hola chicos! Este proyecto es el diseño e implementación de un amplificador de audio de baja potencia utilizando MOSFET. El diseño es tan simple como podría ser y los componentes están fácilmente disponibles. Estoy escribiendo este instructivo ya que yo mismo experimenté muchos d

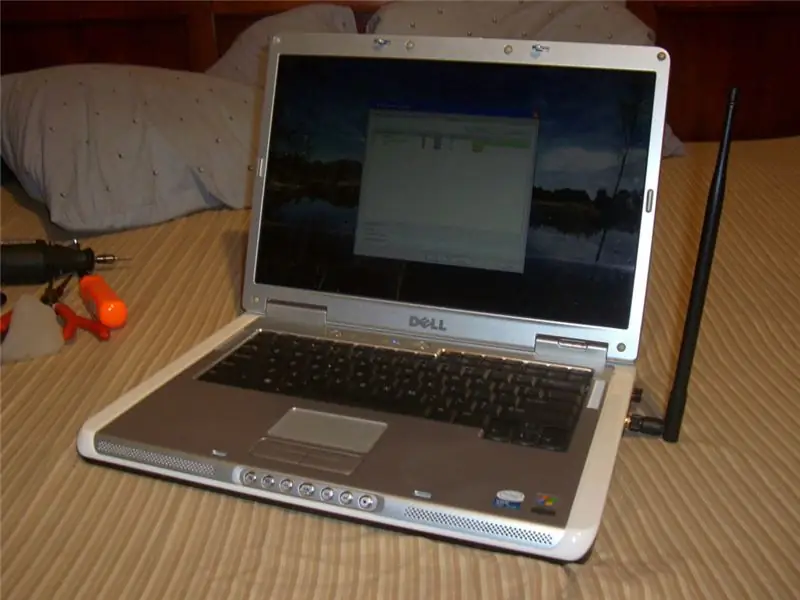

Mod de antena de alta ganancia WI-FI para computadora portátil Dell, aumenta el alcance y la señal de las tarjetas de red internas: 5 pasos

Dell Laptop WI-FI High Gain Antenna Mod, Increase Internal Network Cards Range and Signal !!!: Hola, Este es mi primer instructivo. Hoy voy a mostrarte cómo aumentar significativamente el alcance y la potencia de señal de tu computadora portátil por unos 15 $. Tengo una Dell E1505, pero se puede adaptar fácilmente a otras marcas de computadoras portátiles. Es muy fácil yq