Tabla de contenido:

- Paso 1: Lista de piezas

- Paso 2: Especificaciones del módulo de fuente de alimentación

- Paso 3: Extracción del terminal de tornillo

- Paso 4: Soldar el módulo CC a CC en su lugar

- Paso 5: el caso claro

- Paso 6: Colocación de piezas en la placa

- Paso 7: Conexiones y pies de goma

- Paso 8: disparos de belleza

- Paso 9: Calibración

- Paso 10: Utilice

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

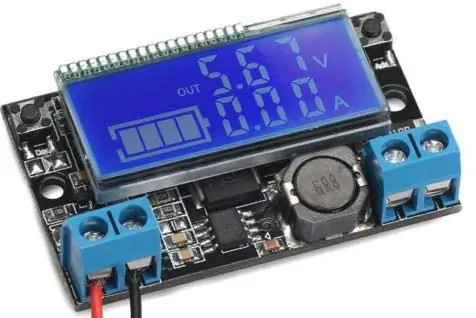

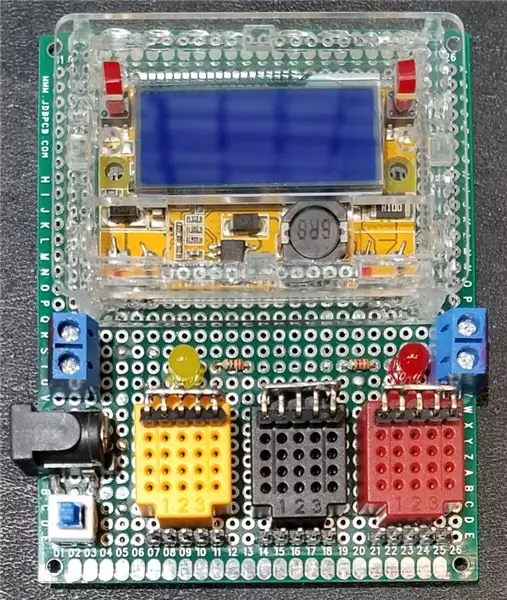

Este es un pequeño módulo de fuente de alimentación ajustable (0 a 16,5 V) modificado para facilitar las conexiones a placas de prueba sin soldadura y varios módulos. El módulo tiene una pantalla LCD de voltaje y corriente (a 2A), pero este proyecto adapta el módulo con algunas partes simples para facilitar el uso de cables de puente para proyectos de energía.

Me gustaría darle crédito a mi papá por una regla: "Si vas a hacer las mismas cosas tres veces, haz una herramienta". Estoy seguro de que él me enseñó eso, pero a lo largo de mi vida lo he visto NO usar esa regla. Por lo general, los proyectos saldrían mejor si hubiera seguido esa regla. Como papá, bueno, necesito que mi hijo también me lo recuerde.

La regla básica es que si se encuentra haciendo lo mismo por tercera vez, considere hacerlo más fácil haciendo una plantilla, plantilla o herramienta. Si tiene una herramienta que le ayuda a reducir un poco el esfuerzo, el tiempo dedicado a hacer la herramienta le ahorrará la tercera, cuarta y quizás centésima vez que tenga que hacer algo sin la herramienta.

Estaba pensando en esto la tercera … eh … vigésima vez que conecté una fuente de alimentación de banco a una placa de pruebas sin soldadura para encender algún experimento eléctrico. En algún lugar de mi colección de varios módulos electrónicos, sabía que tenía un convertidor de CC a CC de voltaje variable que tenía una pequeña pantalla LCD para voltaje y corriente, así como algunas placas MUY pequeñas (5 filas de 5 conexiones cada una) y decidí usar estos para hacer esta fuente de alimentación de cable de puente. Hágalo una vez, úselo a menudo.

Paso 1: Lista de piezas

El primer paso es obtener todas las piezas. Encontré el módulo de CC a CC que sabía que había enterrado en alguna parte. Todas las demás partes salieron de mi contenedor de repuestos. No es necesario usar las partes exactas que usé en este Instructable. Es bastante fácil de personalizar para las partes que tiene disponibles o las características específicas que desea.

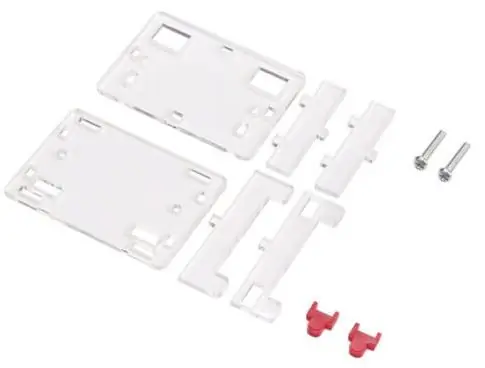

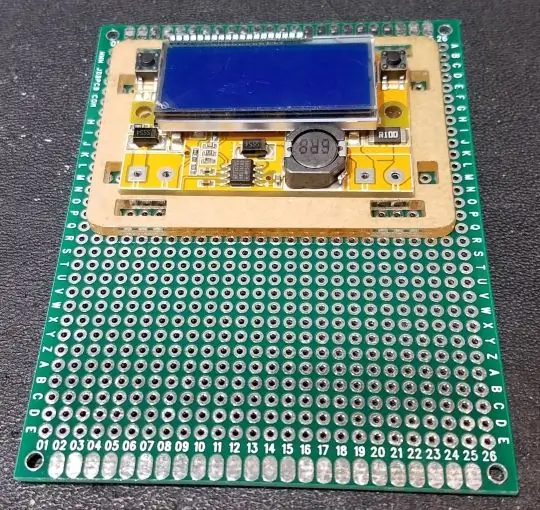

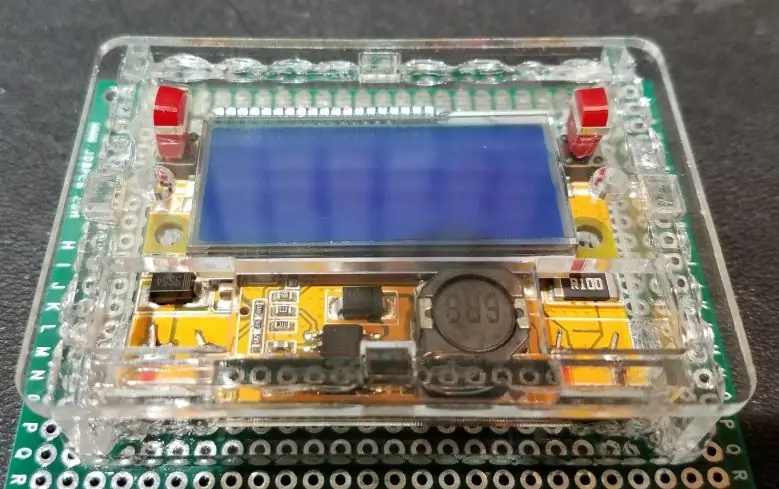

El módulo de CC a CC está disponible en eBay, Amazon u otros proveedores de productos electrónicos en línea. Arriba están las imágenes del módulo desnudo, en el caso, y del propio caso. El módulo que tenía venía con este estuche transparente fácil de montar.

Si lo compra en eBay, cómprelo a un proveedor de confianza. En el momento de escribir este artículo, el módulo estaba disponible por menos de $ 8 USD desde aquí: https://www.ebay.com/itm/DC-DC-Adjustable-Buck-Converter-Stabilizer-Step-Down-Voltage-Reducer- W-DIY-Case / 282559541237

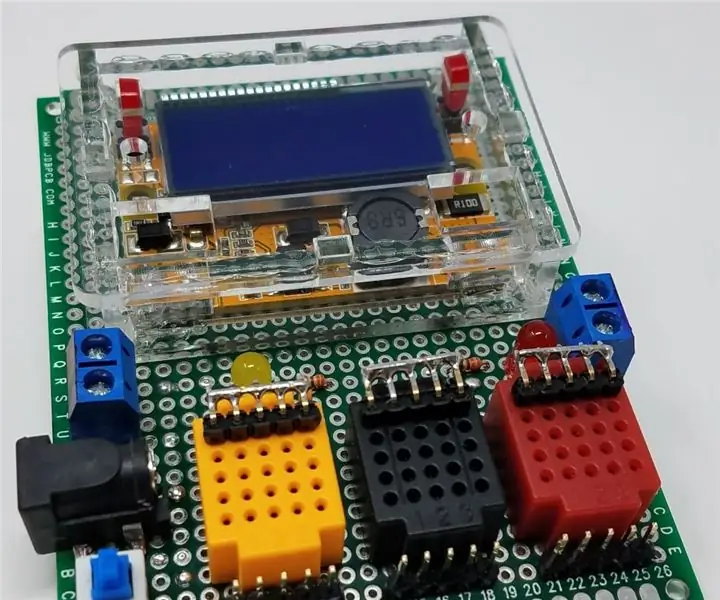

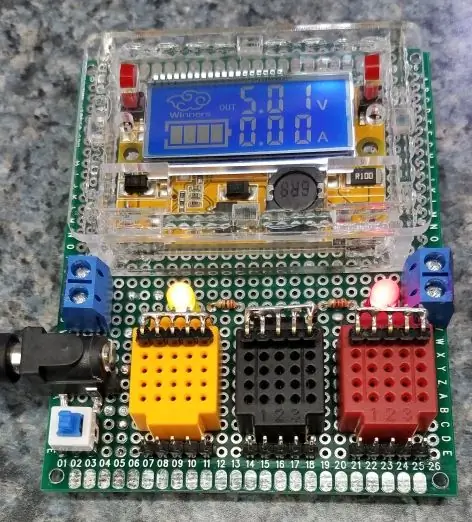

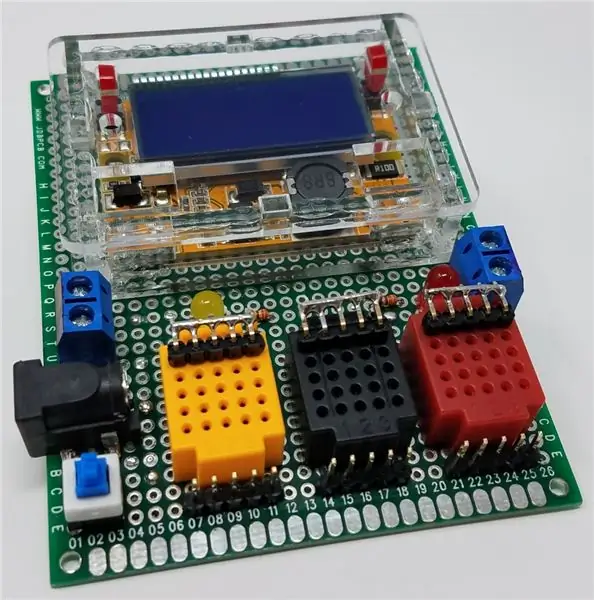

En la foto de arriba hay una PCB verde de 70 mm por 90 mm que utilicé como base para este proyecto. También en esa imagen hay dos de las tres placas de prueba sin soldadura de tamaño micro de 5x5, algunos encabezados de clavija, un LED y un conector de alimentación.

Hay un par de partes que faltan en esa imagen, pero no tuve la presencia de ánimo para tomar una foto de todas las partes reunidas mientras montaba este proyecto. Por lo tanto, debe agregar a la lista otro LED, un par de resistencias, un interruptor y algunos encabezados rectos y de 90 grados más.

Dado que no necesita duplicar exactamente lo que hice con este proyecto, no dude en cambiarlo para adaptarlo a sus necesidades. Como está construido, es fácil enchufar este módulo, marcar un voltaje y usar cables de puente para llevar energía a sus circuitos. Otros enchufes / conectores podrían complementar lo que ve aquí.

Paso 2: Especificaciones del módulo de fuente de alimentación

Este no es un paso de ensamblaje, sino una lista de las especificaciones técnicas del módulo de uno de los vendedores.

Características del convertidor reductor ajustable DC-DC:

Pantalla LCD clara y grande, fondo azul y dígito blanco, lectura de voltaje y corriente al mismo tiempo.

El rango de voltaje de entrada es DC 5-23V, el rango de voltaje sugerido es inferior a 20V

Voltaje de salida continuamente ajustable 0-16,5 V, el voltaje de entrada debe ser al menos 1 V más alto que el voltaje de salida. Guarda automáticamente el último voltaje configurado.

Diseño único: dos botones para ajustar el voltaje, uno para reducir el voltaje, el otro para aumentar el voltaje, Este módulo de potencia de voltaje reductor utiliza un chip MP2304 importado; Eficiencia de conversión del 95%, precisión de +/- 1%, baja generación de calor.

Corriente de salida: 3A pico, se recomienda el uso dentro de 2A. (Más de 2A, mejore la disipación de calor).

Precisión: 1% Alta eficiencia de conversión: hasta 95%

Regulación de carga: S (I) ≤0.8%

Regulación de voltaje: S (u) ≤0.8%

Tamaño del módulo: 62 x 44 x 18 mm

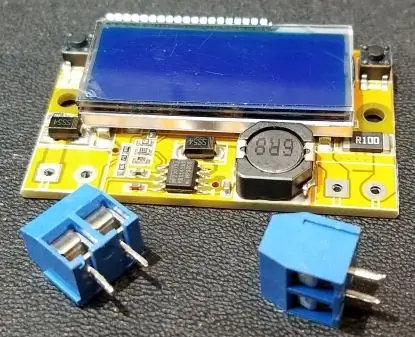

Paso 3: Extracción del terminal de tornillo

El módulo de CC a CC se puede usar por sí solo, colocando cables en los terminales de tornillo, proporcionando energía en los terminales de tornillo izquierdos y obteniendo voltaje regulado de los terminales de tornillo derechos. Pero NO tener que usar terminales de tornillo es el objetivo de este proyecto.

Este paso consiste en retirar los dos terminales de tornillo para que los cables puedan pasar desde las conexiones de la placa de circuito impreso hasta la placa de circuito impreso verde del "mar de agujeros".

Usé una herramienta de extracción de soldadura que emplea un vacío y una boquilla calentada para succionar la soldadura derretida. Otro método para eliminar la soldadura es usar una trenza de soldadura.

Los dos terminales de tornillo se retiran y guardan. Serán reutilizados.

Paso 4: Soldar el módulo CC a CC en su lugar

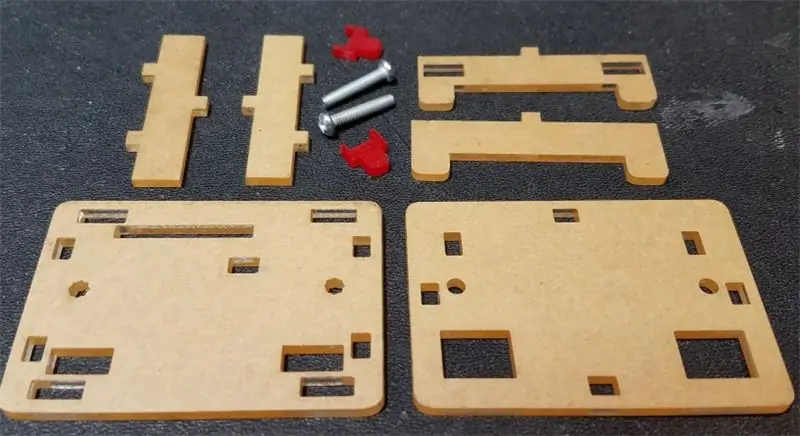

El módulo de CC a CC se prueba de ajuste en la mitad superior de la placa encima de la pieza trasera de la caja. Tenga en cuenta que la caja es de acrílico transparente, pero que las piezas tienen papel protector marrón. Este papel debe despegarse antes de ensamblar la caja.

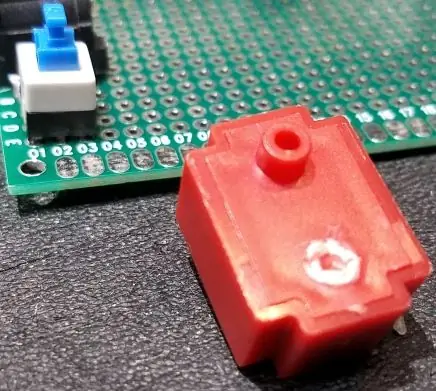

Las partes de la caja también vienen con dos piezas acrílicas rojas que se utilizan para extender la altura de los botones de subida / bajada de voltaje del módulo. Toma nota de estos bits rojos. Te reirás de mí más tarde.

También es digno de mención la serigrafía en la parte posterior del módulo. No, no el logo de "Ganadores". Tenga en cuenta el orden de conexión de entrada, tierra y salida. Como referencia: Desde la parte superior del módulo, la lectura de izquierda a derecha es ENTRADA, TIERRA en el lado izquierdo y SALIDA, TIERRA en el lado derecho.

Usé cuatro cables soldados a estas conexiones de entrada y salida. Los cables eran cables de desecho recortados de los cables largos de los LED para algún otro proyecto. Estos cables conectan el módulo a la PCB verde.

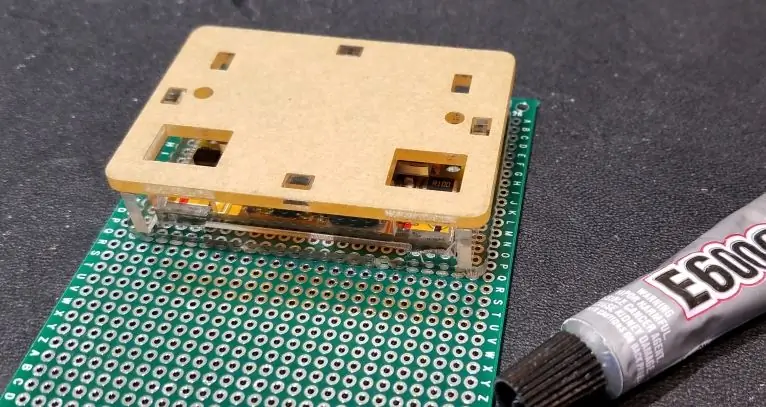

Con la parte de la carcasa trasera y el módulo de CC a CC en su lugar, estos cables se soldaron a la PCB verde.

Paso 5: el caso claro

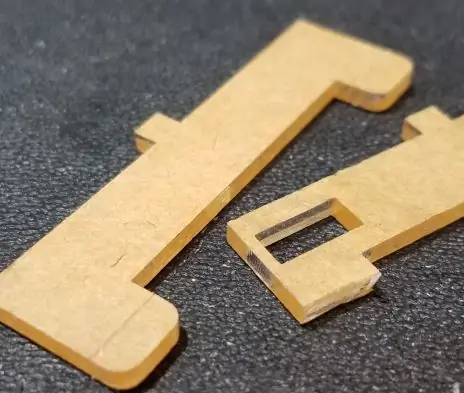

La primera foto de arriba muestra las pequeñas partes acrílicas de los bordes largos de la caja. Cuando la caja se ensambla normalmente, las dos "perillas" más grandes en esas partes se adhieren a la pieza trasera de la caja y actúan como pequeños pies para la caja. Dado que esta carcasa se va a montar plana en la PCB verde, es necesario quitar estos pies. Tenga en cuenta en la foto que usé un cuchillo para trazar a lo largo de la parte donde tenía que acortarse. Escribí con el cuchillo varias veces en cada lado y luego usé unos alicates para romper el "pie" de la pieza.

Ensamble las cuatro partes laterales de la caja en la parte posterior de la caja después de quitar el papel protector marrón. Todas estas piezas se pegaron con el viejo E6000. Amo esas cosas. La pieza frontal de la caja con el papel marrón no estaba pegada, sino colocada en su lugar para asegurarse de que las otras partes se alinearan correctamente. Dejo que esto se seque / cure durante aproximadamente una hora.

El papel marrón se retiró de la portada. Esta parte normalmente se mantendría en su lugar con los dos tornillos para metales que vienen con la caja. Los orificios para tornillos en la parte frontal de la carcasa tienen un tamaño que permite que el tornillo encaje fácilmente. Los orificios de los tornillos correspondientes en la parte posterior de la caja tienen un tamaño ligeramente inferior, de modo que el tornillo de máquina golpea sus propias roscas en ese acrílico. Esto funciona bien cuando la caja se ensambla con los "pies" sin cortar, ya que ese tornillo sobresale un poco por la parte posterior. Con la carcasa montada de forma plana en la placa de circuito impreso, el tornillo es demasiado largo.

Así que tomé la decisión apresurada de renunciar a estos tornillos y simplemente pegar la pieza frontal de la caja. Volví a usar E6000 y dejé que se curara.

¿Recuerdas las partes del botón de acrílico rojo? Bueno, no lo hice. Pegué esa parte frontal en su lugar sin recordar poner primero los trozos rojos. Entonces, para arreglar esto, recorté las partes rojas para que se ajustaran perfectamente y las inserté desde arriba. El recorte cuidadoso mantiene esas partes en su lugar.

Paso 6: Colocación de piezas en la placa

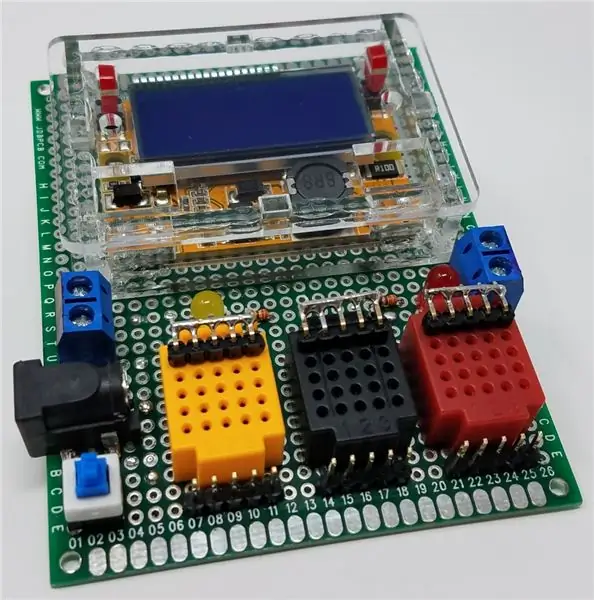

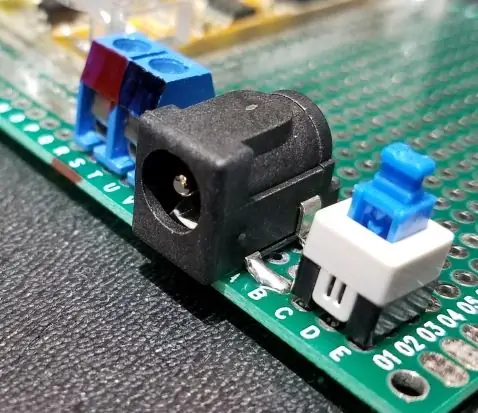

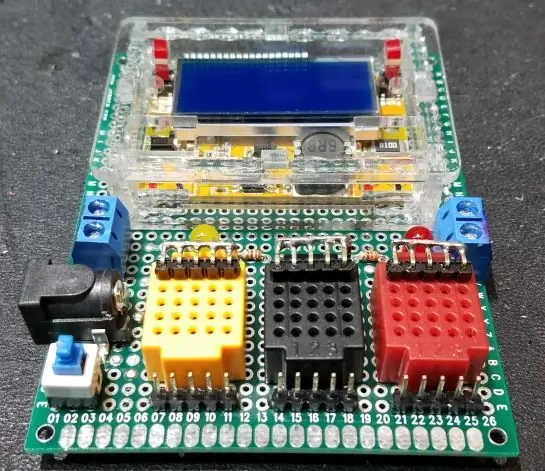

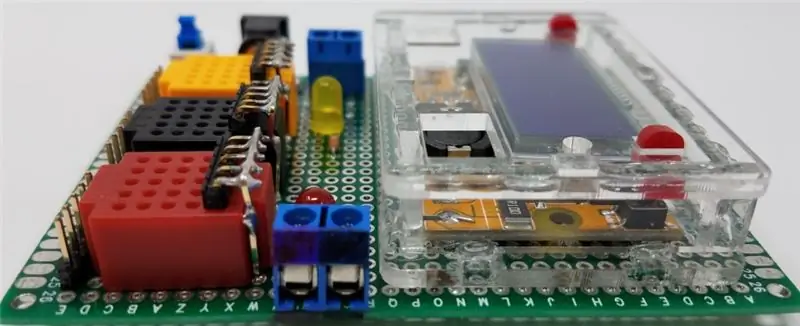

Los terminales de tornillo se reutilizaron colocándolos en el PCB verde para entrada y salida. Esto es opcional, por supuesto, ya que puede elegir otras formas de llevar energía a la placa. Marqué los terminales con un Sharpie negro para tierra y con un Sharpie rojo para voltaje positivo.

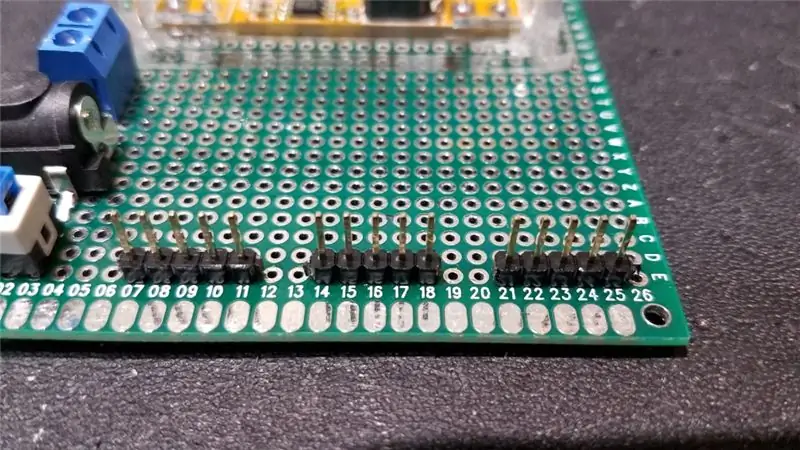

Se montaron tres encabezados de 1x5 en la placa. Estos cabezales se pueden utilizar con los puentes de un solo cable hembra comúnmente denominados puentes "Dupont".

Las tres brocas de placa de pruebas sin soldadura de tamaño micro de 5x5 tienen una especie de protuberancia de plástico en la parte inferior que debe quitarse. Usé un cuchillo de caja para quitar los pequeños cilindros huecos.

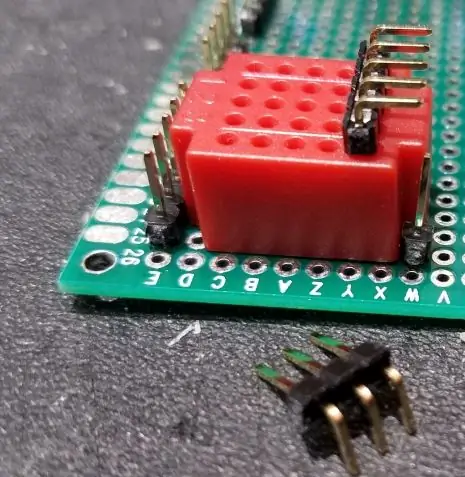

La cuarta imagen ilustra un cabezal 1x5 doblado a 90 grados colocado en los bloques. Así es como se realiza la conexión a ese bloque. Otro pin único de 90 grados (imagen 5) despojado de su plástico de montaje junto con un único pin recto es lo que se necesita para hacer la conexión desde el bloque a la PCB verde.

Nuevamente utilicé cemento E6000 bueno para pegar el bloque de la placa de pruebas sin soldadura en su lugar.

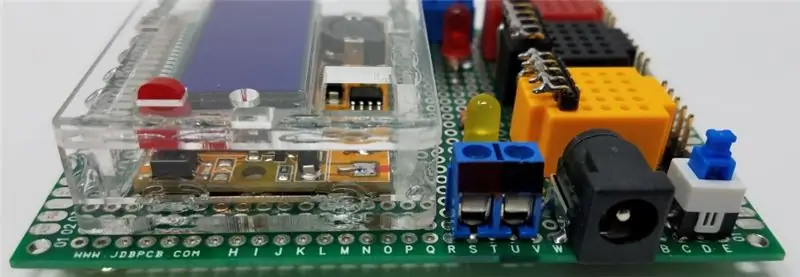

Paso 7: Conexiones y pies de goma

Todas las tierras están conectadas juntas, incluido el bloque negro y los pines asociados.

La conexión de entrada de voltaje del terminal de tornillo y el conector de barril (centro positivo) están cableados en común. El interruptor de botón (presionar, presionar) hace la conexión del voltaje de entrada al convertidor de CC a CC, y el bloque amarillo y los pines asociados. También hay un LED / resistencia amarillo (330 ohmios) en este nodo.

El bloque rojo, los pines, el LED y el terminal de tornillo están todos conectados al voltaje de salida del convertidor de CC a CC.

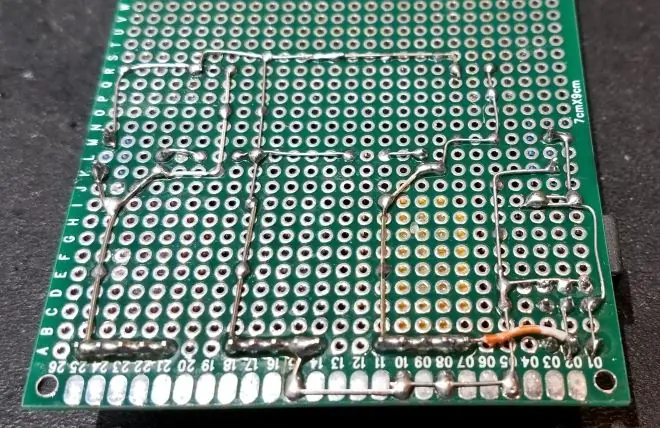

Todo se dispuso con cuidado para que el cable desnudo que pasaba por la parte posterior de la PCB hiciera todas las conexiones menos una. Para eso se utilizó un cable aislado.

Se colocaron cuatro pies de goma (protuberancias) en la esquina posterior de la placa para mantener las conexiones activas fuera de la superficie sobre la que se asienta esta placa.

Paso 8: disparos de belleza

Aquí hay un par de imágenes de la parte superior del proyecto, así como los lados de entrada y salida del ensamblaje.

Paso 9: Calibración

El módulo que había mostrado 5.01V y mis medidores coincidieron en que la salida real era 5.09V. Este error puede corregirse.

Para calibrar, mantenga presionado el botón rojo izquierdo (disminución de voltaje) mientras enciende la unidad. La pantalla parpadeando significa que está en modo de calibración.

Presione el voltaje hacia abajo y / o el voltaje hacia arriba (el botón rojo del lado derecho) para que la pantalla de este convertidor de CC a CC coincida con la pantalla de un medidor de voltaje conectado a la salida.

Poder cíclico.

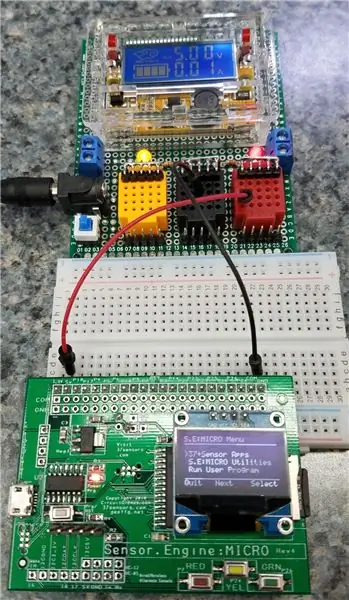

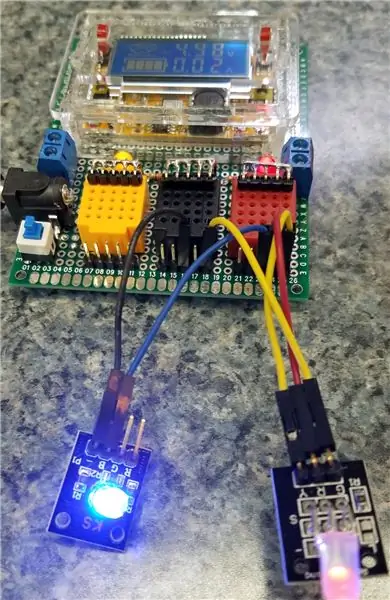

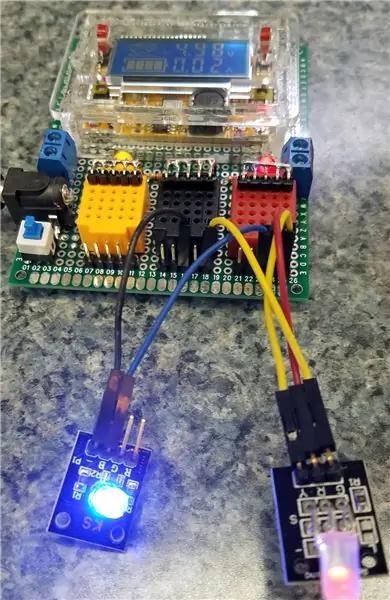

Paso 10: Utilice

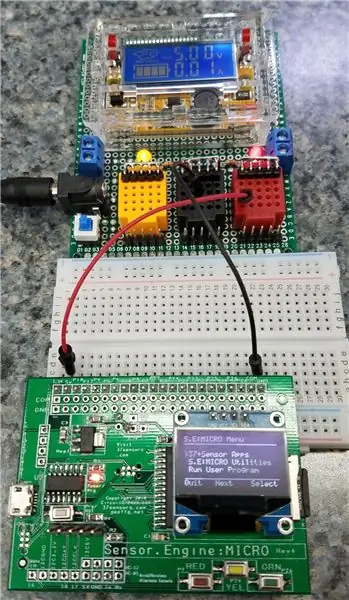

La primera imagen de arriba muestra dos módulos LED de https://www.37sensors.com/ conectados a través de conectores hembra a hembra (comúnmente llamados conectores "Dupont", aunque este no siempre es el caso) al bloque de tierra negro y al bloque de salida rojo..

La segunda imagen muestra un Sensor. Engine: MICRO (SEM) que funciona con este proyecto. Ciertamente, también se pueden usar otras placas, como el omnipresente Arduino. El SEM de 32 bits se puede conectar a lo largo del borde de una placa de pruebas sin soldadura.

El video usa la salida PWM del SEM para manejar un módulo IRF520 MOSFET (vea los documentos aquí) que usa la conexión de entrada de 12V (bloque amarillo) para controlar una pequeña bombilla de 12V. El código hace que la transición de la bombilla se encienda y apague como si estuviera respirando.

Este es el código que se ejecuta en el SEM:

OPCIÓN AUTORUN ON

a = 1

b = 1

c = 1

PWM 1, 1000, a, b, c

HACER

para a = 0 a 99 PASO 2

PWM 1, 1000, a, b, c

PAUSA 10

SIGUIENTE a

PAUSA 50

para a = 100 a 1 PASO -2

PWM 1, 1000, a, b, c

PAUSA 10

SIGUIENTE a

PAUSA 50

CÍRCULO

Puede ver que es bastante simple codificar algo en el Sensor. Motor: MICRO para usar esta fuente de alimentación de cable de puente.

Recomendado:

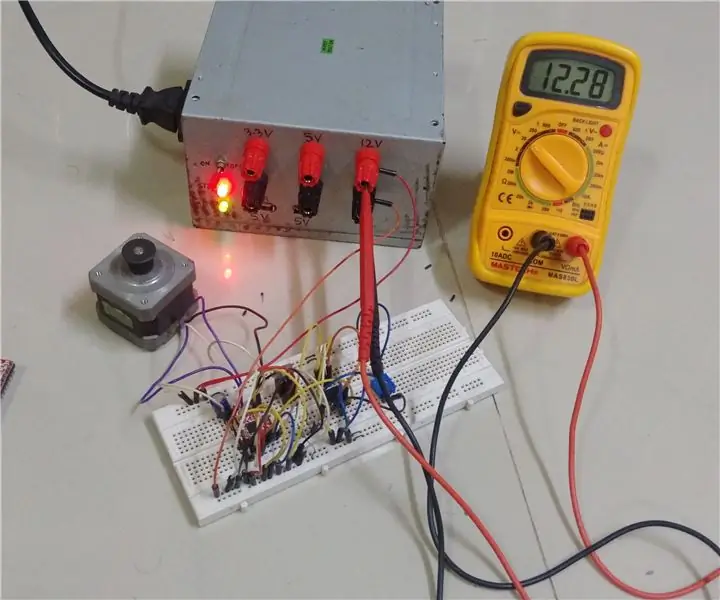

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: 8 pasos (con imágenes)

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: Actualización: la razón por la que no he tenido que usar una resistencia para detener el apagado automático de la fuente de alimentación es que (creo que …) el led en el interruptor que usé consume suficiente corriente para evitar el PSU apagándose, así que necesitaba una fuente de alimentación de sobremesa y decidí hacer una

Fuente de alimentación ATX encubierta a fuente de alimentación de banco: 7 pasos (con imágenes)

Fuente de alimentación ATX encubierta para fuente de alimentación de banco: una fuente de alimentación de banco es necesaria cuando se trabaja con electrónica, pero una fuente de alimentación de laboratorio disponible comercialmente puede ser muy costosa para cualquier principiante que quiera explorar y aprender electrónica. Pero existe una alternativa barata y confiable. Por conve

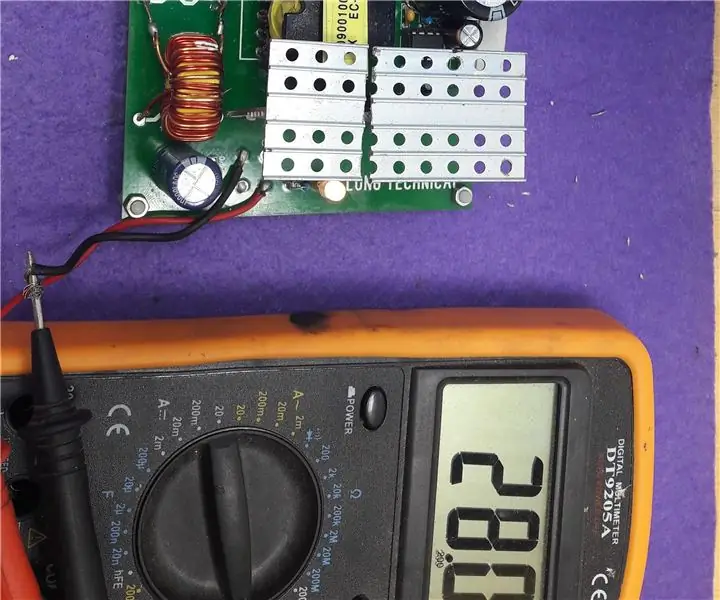

Fuente de alimentación de 220V a 24V 15A - Fuente de alimentación conmutada - IR2153: 8 pasos

Fuente de alimentación de 220V a 24V 15A | Fuente de alimentación conmutada | IR2153: Hola, hoy hacemos una fuente de alimentación de 220 V a 24 V y 15 A | Fuente de alimentación conmutada | IR2153 de la fuente de alimentación ATX

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

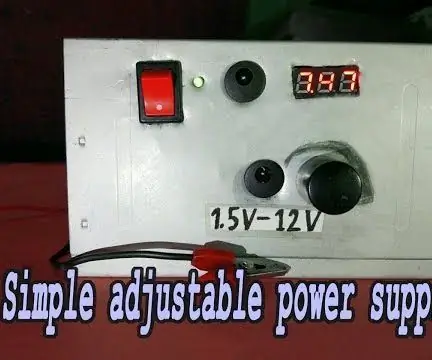

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: 9 pasos (con imágenes)

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: Una fuente de alimentación de CC puede ser difícil de encontrar y costosa. Con características que son más o menos impredecibles para lo que necesita. En este Instructable, le mostraré cómo convertir una fuente de alimentación de computadora en una fuente de alimentación de CC normal con 12, 5 y 3.3 v