Tabla de contenido:

- Paso 1: Paso 1: Dimensión de la PCB y mida

- Paso 2: Paso 2: planificar, diseñar y ensamblar prácticamente todo por adelantado

- Paso 3: Paso 3: Mantenga la PCB y el esquema sincronizados

- Paso 4: Paso 4: Re-numerar las partes

- Paso 5: Paso 5: Repare las etiquetas de pantalla de seda

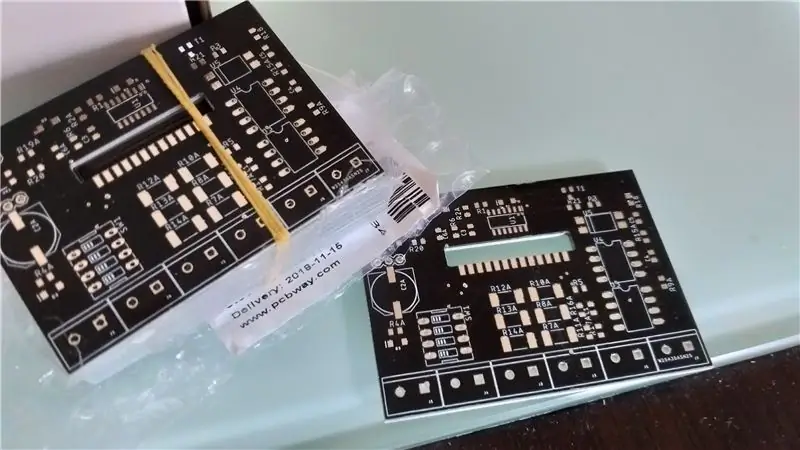

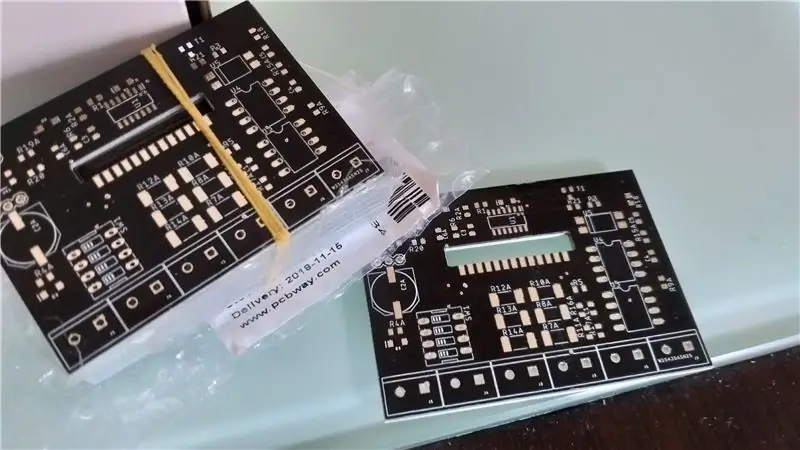

- Paso 6: Paso 6: Solicitar la placa de circuito impreso de forma económica y en un plazo de 48 horas

- Paso 7: Paso 7: Pedido de componentes económico y en 48 horas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Esto lo convierte en un buen proyecto para mostrar los pocos trucos que le facilitarán la vida a la hora de crear PCB.

Para enseñarte algunos trucos para que obtengas más de Eagle, elijo un proyecto simple que hice para mi Kickstarter. Necesitaba un controlador paso a paso externo para mi Desafío de un día y solo tenía 48 horas para obtener estas placas de controlador paso a paso. eBay solo mostró los de China y de ninguna manera pude llevarlos a Australia antes de la fecha límite. Por supuesto, eBay es más barato a $ 14 cada uno, pero en este caso elijo la conveniencia de tiempo sobre el precio.

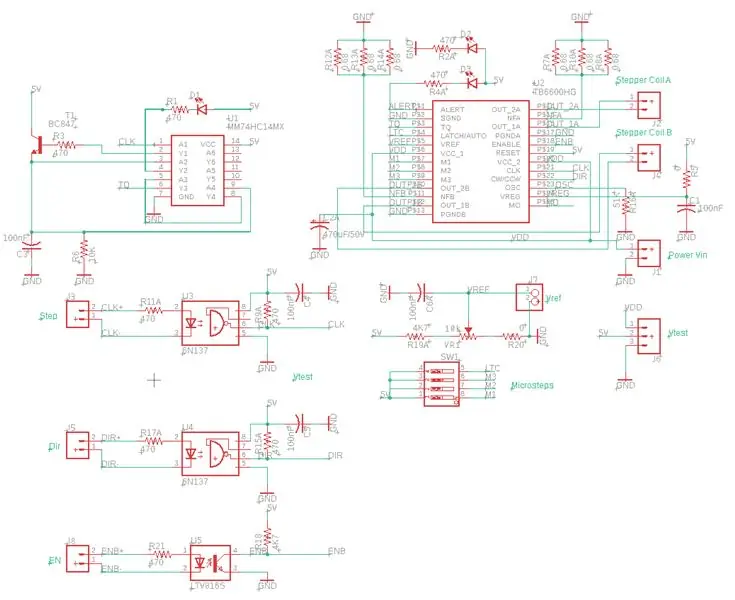

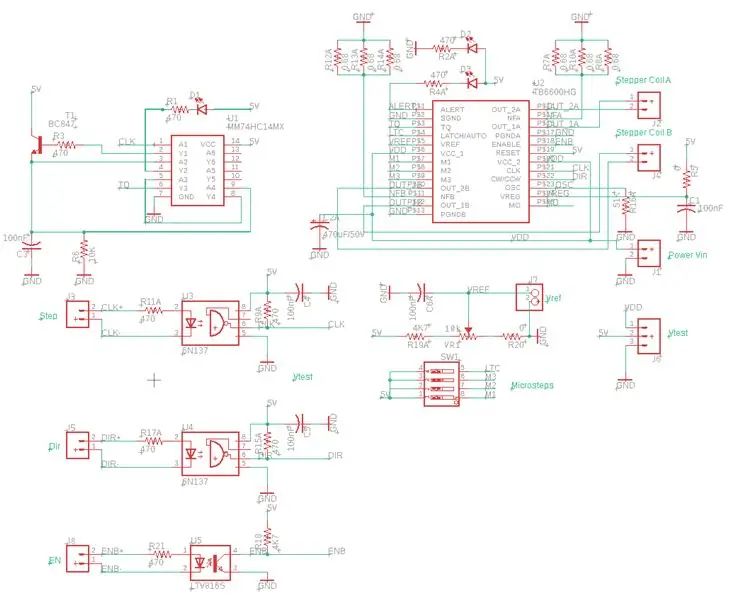

Nota: He agregado el esquema y la PCB, por lo que si busca el controlador de motor paso a paso TB6600HG CNC Mill, puede descargarlos y ajustarlos a su gusto. Tienen una potencia de 4,5 amperios y son más que suficientes para impulsar NEM23. Por cierto, este es mi primer Instructable … los errores ocurren y los corregiré después de que me lo cuentes.

En este Instructable, revisaré cada truco por separado para que pueda elegir el que necesita.

1. Dimensión de la placa de circuito impreso y medición

2. Planear, diseñar, ensamblar prácticamente todo por adelantado antes de ordenar y construir

3. Mantener la PCB y el esquema sincronizados

4. Cambio de numeración de las piezas

5. Fijación de etiquetas de pantalla de seda

6. Pedir la placa de circuito impreso a un precio económico y en un plazo de 48 horas

7. Pedir las piezas a un precio económico y en un plazo de 48 horas

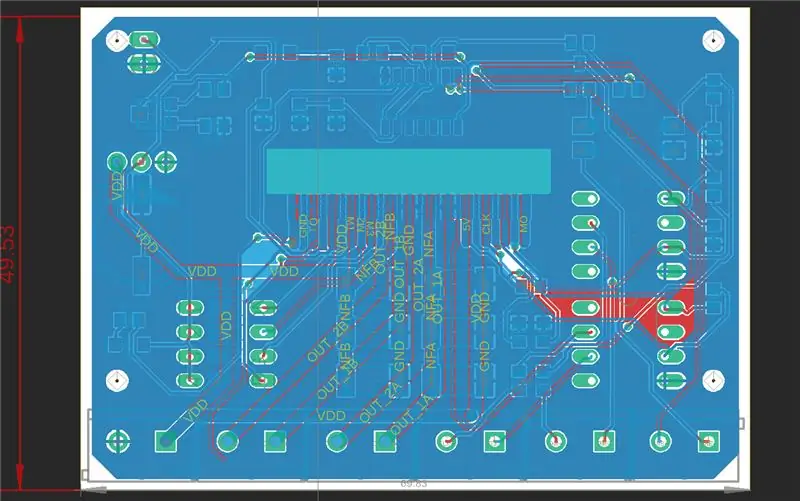

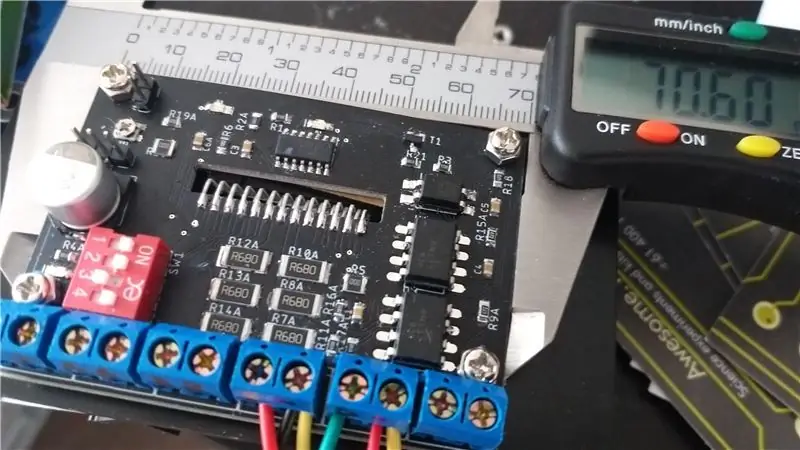

Paso 1: Paso 1: Dimensión de la PCB y mida

Es obvio que el tamaño importa aquí. Desea el espacio más pequeño posible, pero no demasiado pequeño para que no pueda colocar los componentes a mano o recoger y colocar la máquina. Además, las tablas de tamaño pequeño pesarán menos y le ahorrarán costos de transporte de mensajería (que a menudo son los mayores costos).

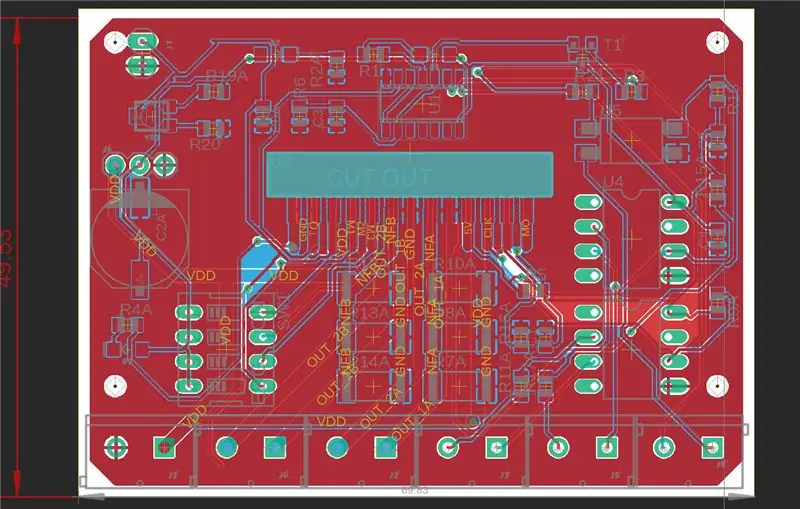

Establezca la cuadrícula en 50 molinos para que sus componentes estén bien colocados y no demasiado apretados. Dibuja los contornos de la tabla lo suficientemente grandes como para permitir perforaciones y colócalos primero. Siempre puedes moverlos y lo harás.

Use la herramienta DRC para verificar cualquier superposición de componentes

Establezca el tamaño de la pista en la herramienta Cuadrícula en 10 mil (predeterminado 6 mil). Esto está relacionado con el espesor de cobre de su PCB. En este caso, es una placa de controlador de potencia, por lo que necesitamos un grosor de 2 Oz Cu. El fabricante de PCB no fabrica pistas de 6mil con 2 Oz Cu.

Coloque todos los componentes en la PCB y seleccione la capa de dimensión. Seleccione la herramienta de medición y haga clic de un lado del tablero al otro lado. Este paso muestra la dimensión y ahora arrastre el mouse hacia abajo fuera de la PCB y suéltelo. Ahora la dimensión se destaca y es legible. Si necesita eliminar la dimensión, seleccione la capa de dimensión y vaya a la mitad de la dimensión y haga clic en eliminar. Es muy sensible y debe hacer clic exactamente en el medio de la línea de dimensión. Si la línea se encuentra en la parte superior del contorno de la placa, entonces verá el problema. No puede llegar a esa línea de dimensión. El truco consiste en alejar uno del otro mediante la herramienta Mover.

De manera similar, puede medir las distancias entre los orificios de taladro / montaje en las esquinas de su PCB. Después de estar satisfecho con sus lugares, puede eliminar las líneas de medición.

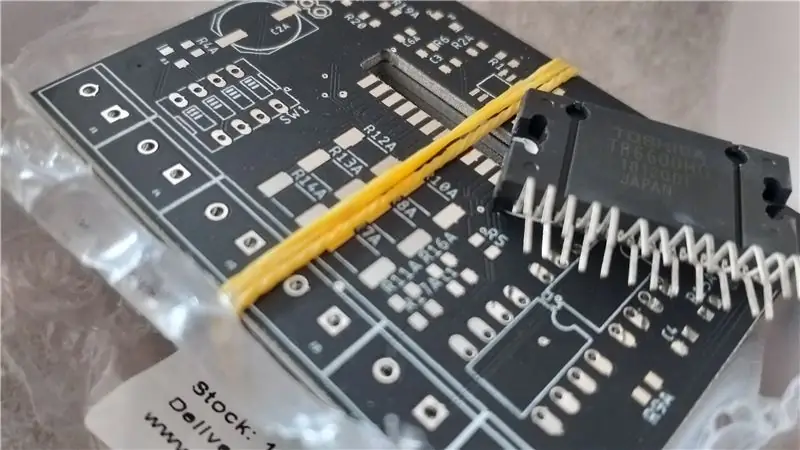

Paso 2: Paso 2: planificar, diseñar y ensamblar prácticamente todo por adelantado

Nada es más frustrante cuando no puede montar el disipador de calor porque olvidó que no hay forma de llegar a los tornillos y pernos cuando suelda el chip de alimentación, en este caso el TB6600 en la PCB.

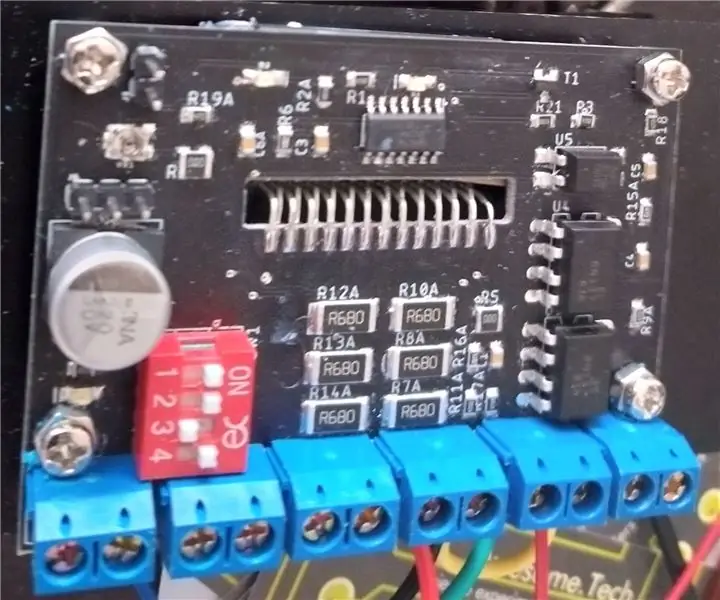

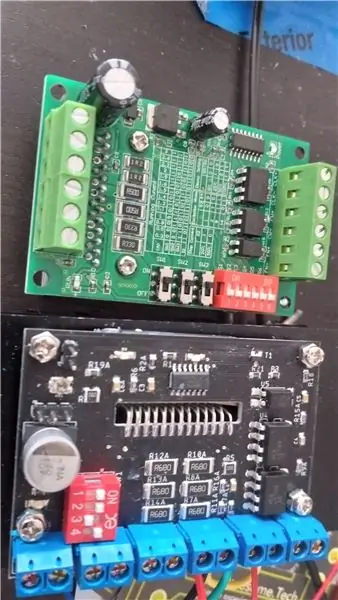

El ejemplo comercial muestra que utilizan las clavijas de flexión del fabricante existente y agregaron orificios a través de la PCB para atornillar el disipador de calor. Estos tableros se venden al por menor por $ 14 en eBay, por lo que recibe el mensaje de que probablemente trabajadores no calificados lo hagan de manera muy rápida y barata. No hay separadores ni arbustos entre la PCB y el disipador de calor. Pero lo planearon para un montaje rápido y rápido.

Mi PCB está agregando una tira delgada de acrílico de 3 mm entre el PCB y el chip de alimentación para colocarlo en su lugar. Tampoco es ideal, pero para este evento funcionó bien. Los enfrentamientos eran del tamaño adecuado.

El truco aquí es imprimir el diseño de PCB en papel, escala 1: 1 y pegarlo en algunos trozos de material de PCB que tenía por ahí. Taladre los agujeros e intente ensamblar esta PCB falsa y rápidamente descubrirá los problemas y si los recortes son correctos.

Para crear los recortes, dibuje en las capas tKeepout y tRestrict un cuadrado dibujando cuatro líneas. Haga lo mismo con la capa inferior, bKeepout y bRestrict. Escriba en la capa tNames la palabra "Cut Out", para que el fabricante de la placa de circuito impreso sepa que debe enrutarse.

Elijo usar las conexiones de tira en lugar de a través del orificio debido a la corriente y la proximidad de los orificios en la muestra comercial. El problema aquí es que la biblioteca Eagle solo tiene la huella del orificio pasante.

En el esquema, haga clic en la herramienta de información o en la herramienta de grupo para seleccionar el chip de potencia y haga clic con el botón derecho en Abrir dispositivo o símbolo.

Seleccione la huella y verá la huella real del componente. El truco aquí es reemplazar la ronda a través de almohadillas para las pistas de soldadura.

Lo que hice fue usar la herramienta de rodillo de pintura SMD y dibujar las pistas debajo de la almohadilla individual (ver captura de pantalla). Luego cambio el nombre de las pistas usando casi el mismo nombre que el pad de arriba. Alterno entre la capa superior e inferior debido a los pines doblados en el chip TB6600 (tiene una fila superior e inferior). Después de nombrarlos a todos, quito los pads y muevo las pistas a la posición que quiero.

Lo siguiente es conectar los nuevos nombres al símbolo. Haga clic en Dispositivo en la barra de menú de la cinta superior, seleccione Conectar en la ventana emergente y verá todos los pines de Símbolo y las almohadillas de Huella. Conéctelos uno por uno haciendo clic en Conectar y listo. (ver captura de pantalla)

Cuando tenga varios pines conectados, por ejemplo, a tierra, use append para conectarlos entre sí.

Otro truco son las almohadillas térmicas. En algunos casos, como la conectividad, desea una almohadilla sólida y no una almohadilla térmica (tiene huecos en las almohadillas). En la huella, haga clic con el botón derecho en la almohadilla, seleccione Propiedades y anule la selección de la opción Térmica. (ver captura de pantalla).

Para garantizar un ruido mínimo y permitir un enrutamiento fácil, agregamos un plano de tierra en la parte superior e inferior. Utilice la herramienta Polígono de la cinta de herramientas izquierda (símbolo en forma de diamante de 5 lados). Dibuja un cuadrado alrededor dibujando una línea, haz clic, dibuja la siguiente línea hasta que llegues al punto de partida del polígono y ahora ten cuidado. Haga zoom girando la rueda del mouse y haga clic exactamente en el punto de inicio del polígono. Repita para la otra capa y haga clic en la herramienta Ratnest en el menú de la cinta de herramientas de la izquierda. Inunda su PCB con rojo y azul. No se preocupe si aún no ha enrutado la placa.

Después de estas modificaciones, enruta manualmente las líneas de alimentación y conector de las placas e inspecciona que todos los conectores estén en la secuencia correcta. Zoom en un pin de un conector y lea la etiqueta. ¿Es p. Ej. 'GND'. ¿Cambiamos 'GND' y, por ejemplo, 'ENB' alrededor. Queremos que los GND sean consistentes a la izquierda o derecha de cada terminal de tornillo. Ahora enruta automáticamente las partes restantes. (Menú de la cinta de herramientas izquierda "Ruta automática")

Y, por supuesto, compruebe por adelantado a través de Octopart.com si sus piezas están en stock y tienen un precio razonable. Octopart le permite importar la lista de materiales de Eagle para que pueda encontrar rápidamente el costo total por PCB.

Paso 3: Paso 3: Mantenga la PCB y el esquema sincronizados

Este será su mayor ahorro de tiempo. Cada vez que esto me engaña y pierdo mucho trabajo.

Asegúrese de tener abiertos los editores de PCB y Schematic en todo momento. Si enruta un tablero y lo guarda mientras el esquema está cerrado, pierde la sincronización y Eagle le dirá que son inconsistentes y no pueden anotar hacia adelante o hacia atrás.

A menudo tienes que romper todas las rutas y empezar de nuevo. Esto es costoso, especialmente si ordenó placas antes y está solucionando pequeños problemas de enrutamiento. Pierde los beneficios de iteración de las correcciones anteriores e introduce otras nuevas.

El truco aquí es tener todo listo para el enrutamiento y guardar la PC / Esquema y guardar nuevamente con un nuevo nombre o número de versión. Esa nueva versión se enrutará y podrá volver al paso anterior.

Además, después de enrutar, no guarde la placa hasta que esté satisfecho. De lo contrario, no guarde la placa, cierre la PCB y el esquema y descarte los cambios. Vuelva a abrir el esquema y la PCB y enrute nuevamente hasta que esté satisfecho y guarde la placa enrutada final.

Después de encontrar un nuevo problema, guárdelo nuevamente como una nueva versión. Ripea solo la pista que tiene problemas y arréglalo.

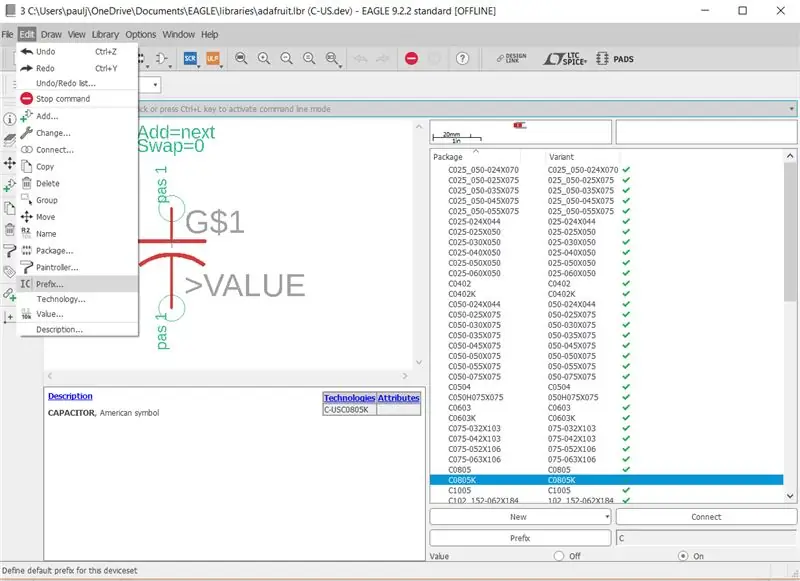

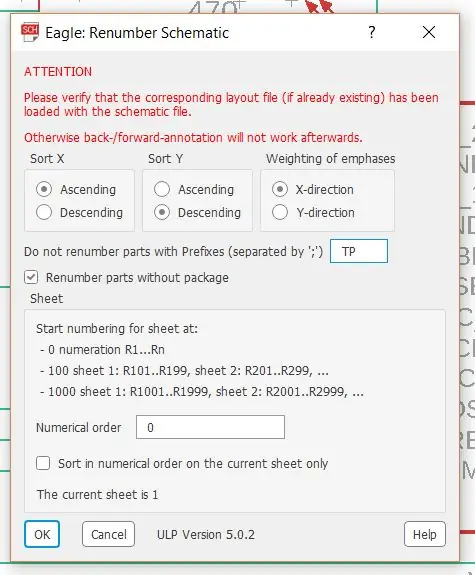

Paso 4: Paso 4: Re-numerar las partes

Hay una opción en el menú de la cinta superior para volver a numerar las partes, pero tengo un problema.

Apareció un menú emergente que decía que algunas partes no tenían un arreglo previo y que tenía que arreglarlo, actualizar la biblioteca y volver a intentarlo.

De nuevo, seleccione la parte que causa problemas y haga clic en el icono del Dispositivo en el menú de la cinta superior o haga clic con el botón derecho en el componente y seleccione Dispositivo dentro del editor de PCB.

Seleccione el menú Editar en la cinta superior y seleccione Prefijo (los caracteres IC ver captura de pantalla).

Ingrese un prefijo como una (s) letra (s) para el dispositivo, p. Ej. El condensador es 'c'.

Guárdelo y vuelva al editor de esquemas y vuelva a numerar las partes. Use los valores predeterminados como la dirección X e Y y funciona bien, de lo contrario, experimente con la configuración. Ahora todo está muy bien numerado también en el PCB.

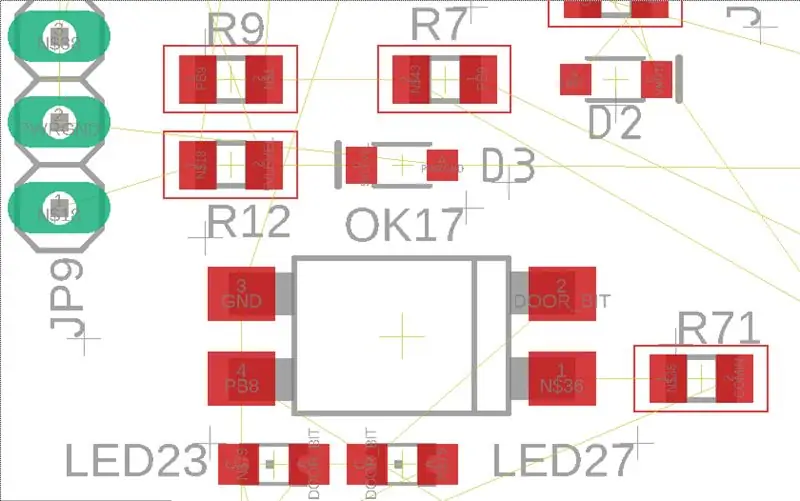

Paso 5: Paso 5: Repare las etiquetas de pantalla de seda

En el modo predeterminado, obtienes una fuente de pantalla de seda muy grande que distrae mucho.

Así que necesitamos cambiar el tamaño de las etiquetas tName de la serigrafía. No me preocupan tanto los tValues porque los dejo de la serigrafía. De esa manera, es menos multitudinario y más legible.

¿Entonces cómo hacemos eso? Bueno, Google está aquí tu amigo.

Pruebe estos comandos: display torig borig; # Mostrar los orígenes superior e inferior

agrupar todos; # Agrupar todo

aplastar (C> 0 0); # Destroza todo en el grupo

mostrar ninguno tname bname tval bval; # OPCIONAL: limitar cambios a nombres y valores

agrupar todos; # Agrupe todo, incluidos los textos rotos.

cambiar vector de fuente (C> 0 0); # Cambie la fuente a una fuente vectorial

cambie el tamaño 50mil (C> 0 0); # Cambiar el tamaño de la fuente

relación de cambio 15 (C> 0 0); # Cambiar la relación ancho: alto

mostrar último;

¡Asegúrese de tener también etiquetas para los conectores y puentes para saber quién es quién en el zoológico!

Ahora inspeccione la posición de las etiquetas y muévalas para que no estén encima de una Vía, guárdela y listo.

Paso 6: Paso 6: Solicitar la placa de circuito impreso de forma económica y en un plazo de 48 horas

Ahora llegamos al punto crucial sin retorno. Una vez que lo pides, se envía al molino del fabricante y no se puede aplicar ninguna solución ni cancelar.

Los dos fabricantes principales que utilicé (pero cualquier otro funcionará bien) son PCBways y JCLPCB. PCBways tiene un servicio de 24 y 48 horas que es rápido. JCLPCB es más lento pero posee LCSC, que es el equivalente chino de DigiKey, Mouser, RSonline, etc. Si desea un PCB ensamblado completo, podría ser estratégico elegir este último.

Consejos aquí:

- Ordene pequeñas cantidades debido al costo del flete

- FR4 es fibra de vidrio

- 6 pistas de molino pueden hacer solo 1 Oz Cu, 8 mill pueden hacer 2 Oz Cu de espesor.

- El ensamblaje se realiza según el número de componentes SMD y de orificio pasante únicos. SMD es mucho más económico porque se puede hacer a través de la máquina Pick and Place. Asegúrese de elegir componentes de tamaño 0805 porque no todas las funciones de selección y colocación de PCB pueden admitir dispositivos SMD más pequeños.

- [opcional] Elija PCB chapados en oro, ya que son más planos y ofrecen un mejor rendimiento cuando se producen grandes cantidades.

Paso 7: Paso 7: Pedido de componentes económico y en 48 horas

El truco de pedir componentes es utilizar Octopart y LSCS.com

Verifique las cantidades y los niveles de existencias para evitar las bolas curvas (hice un Kickstarter el año pasado y en una semana se agotaron las existencias mundiales de 40.000 AVR… whaaaa).

Es un poco complicado, pero compare precios y la mayoría entrega rápido. LSCS incluso dentro de las 48 horas de China, pero vivir en Oz lo hace probablemente posible.

Busque alternativas más baratas, como los optoacopladores que pueden ser de marca blanca y tienen un costo de 1/10. También hay un enlace a la hoja de datos que puede estar en chino, pero a menudo obtiene los números rápidamente y es fácil leer los gráficos.

Y eso me lleva al final de este instructivo, espero que te ayude a ser más productivo y ahorrar tiempo en general al crear una PCB.

Agregué un pequeño video a mi proyecto para que pueda ver dónde usé el controlador de motor paso a paso de fresado CNC.

¡Disfrutar!

Recomendado:

Raspberry Pi, Python y un controlador de motor paso a paso TB6600: 9 pasos

Raspberry Pi, Python y un controlador de motor paso a paso TB6600: este Instructable sigue los pasos que tomé para conectar un Raspberry Pi 3b a un controlador de motor paso a paso TB6600, una fuente de alimentación de 24 VCC y un motor paso a paso de 6 cables. Probablemente soy como muchos de ustedes y tengo una " bolsa de sorpresas " de par sobrante

Motor paso a paso controlado por motor paso a paso sin microcontrolador: 6 pasos

¡Motor paso a paso controlado por motor paso a paso sin microcontrolador !: En este Instructable rápido, haremos un controlador de motor paso a paso simple usando un motor paso a paso. Este proyecto no requiere circuitos complejos ni un microcontrolador. Así que sin más preámbulos, ¡comencemos

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): 9 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): En uno de mis Instructables anteriores, le mostré cómo controlar un motor paso a paso usando un motor paso a paso sin un microcontrolador. Fue un proyecto rápido y divertido, pero vino con dos problemas que se resolverán en este Instructable. Entonces, ingenio

Modelo de locomotora controlada por motor paso a paso - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Locomotora modelo controlada por motor paso a paso | Motor paso a paso como codificador rotatorio: en uno de los Instructables anteriores, aprendimos cómo usar un motor paso a paso como codificador rotatorio. En este proyecto, ahora usaremos ese motor paso a paso convertido en codificador rotatorio para controlar un modelo de locomotora usando un microcontrolador Arduino. Entonces, sin fu

Motor paso a paso controlado por motor - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso | Motor paso a paso como codificador rotatorio: ¿Tiene un par de motores paso a paso por ahí y quiere hacer algo? En este Instructable, usemos un motor paso a paso como codificador rotatorio para controlar la posición de otro motor paso a paso usando un microcontrolador Arduino. Así que sin más preámbulos, vamos a