Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Como parte de nuestro curso Master 1 "Mecatrónica 1 - MECA-Y403" en ULB, se nos pidió que diseñáramos un robot que realizara una función específica y que creáramos un sitio web que resumiera el diseño del robot, comenzando con la elección de los materiales, el el modelado, la realización y el código permitiendo que todo el sistema funcione. Todo el grupo eligió por unanimidad realizar el robot "Bubble Wrap Painter".

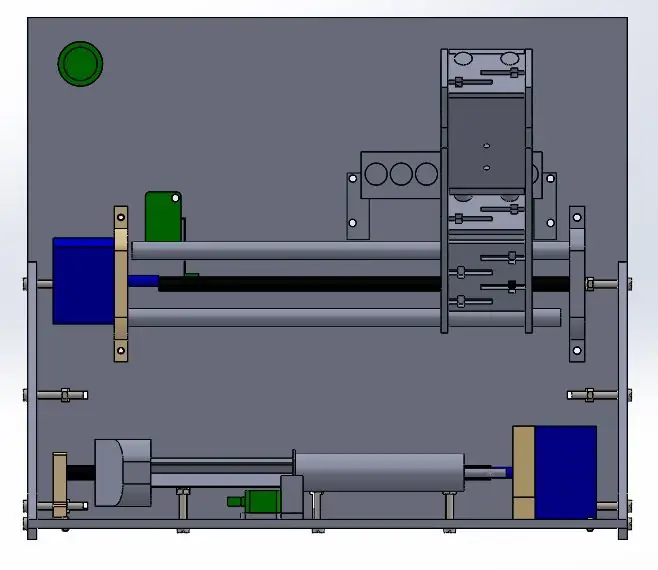

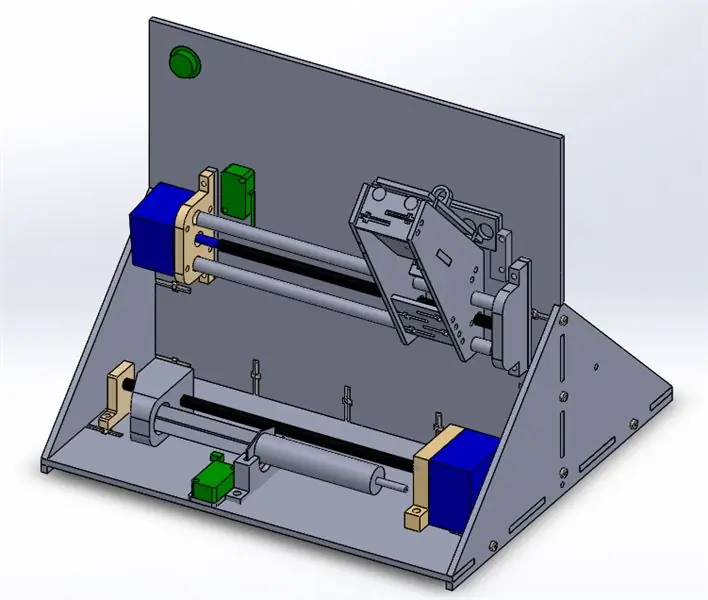

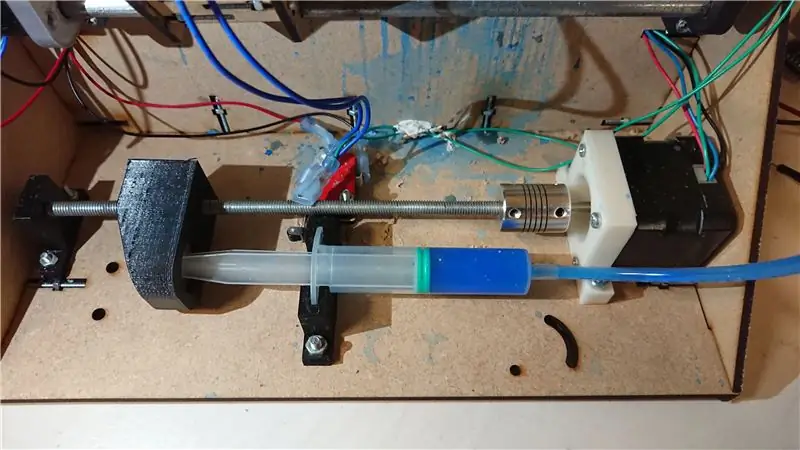

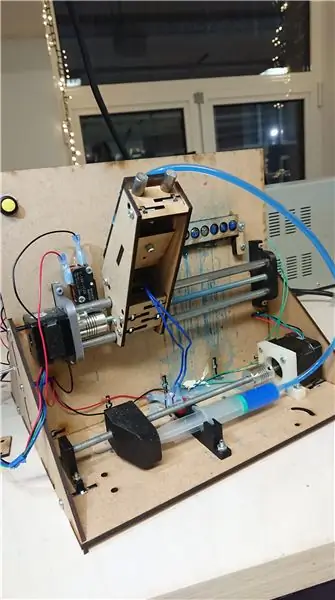

El "Bubble Wrap Painter" es un dispositivo capaz de inyectar pintura en algunas burbujas del plástico de burbujas desde un control de voltaje suministrado por la computadora. Inicialmente, el robot tenía que poder inyectar el líquido en un plano 2D para generar un dibujo puntual. Sin embargo, por razones económicas y prácticas, el grupo se ha retirado para inyectar pintura en una trayectoria 1D. El robot funciona de la siguiente manera: se utiliza un sistema de tornillo sin fin para presionar el émbolo de una jeringa inicialmente llena de pintura. La jeringa está conectada a un tubo de polipropileno flexible que permite que la pintura sea conducida a una punta de metal unida al módulo móvil. Este módulo puede deslizarse a lo largo de un eje horizontal, nuevamente mediante un sistema de gusano. La punta, por otro lado, está unida a un electroimán lineal que también está unido al módulo móvil. El electroimán se utiliza para pinchar el plástico de burbujas fijado en una placa vertical. Una vez que se perfora la burbuja, se inyecta la pintura en ella y así sucesivamente.

Paso 1: Descripción de piezas y herramientas

COMPRA

2 acoplamientos de haz de 5 mm a 6 mm

1 jeringa de 10 ml (7, 5 cm de largo)

1 tubo de polipropileno flexible de 4 mm de diámetro

1 aguja con su gorro de seguridad

Gouache diluido con agua

2 varillas roscadas: diámetro 6 mm y 18, 5 cm de largo

2 varillas lisas de 8 mm de diámetro y 21 cm de largo

2 varillas lisas de 8 mm de diámetro y 10 cm de largo

Plástico de burbujas

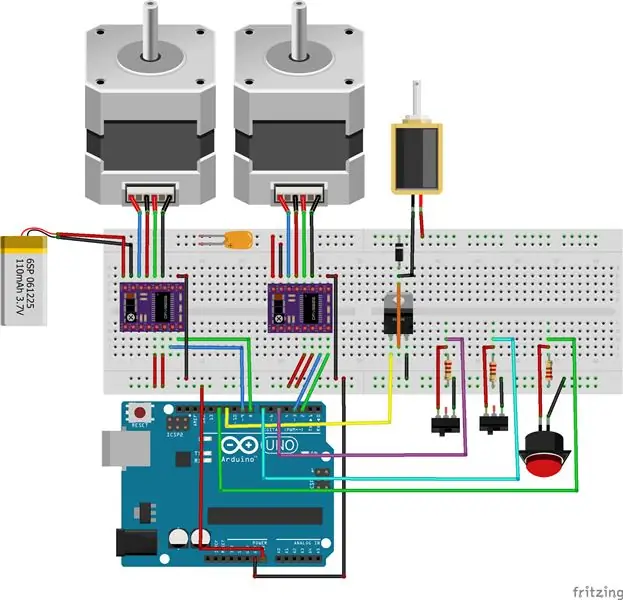

ELECTRÓNICA

1 tablero

1 arduino

1 motor paso a paso

1 motor paso a paso RS PRO híbrido, motor paso a paso de imán permanente 1,8 °, 0,22 Nm, 2,8 V, 1,33 A, 4 cables

2 microinterruptores V-156-1C25

1 electroimán ZYE1-0530

Fuente de alimentación

2 conectores banana

45 cables de puente

6 cables conductores

Diodo 1N4007

Transistor IRF5402

3 resistencias 4, 7 kohm

2 controladores DRV8825

1 interruptor de botón

TORNILLO, TUERCAS Y FIJACIONES

42 tornillos M3 de 16 mm de largo

4 tornillos M3 de 10 mm de largo

4 tornillos M4 de 16 mm de largo

2 tornillos M2, 5 de 16 mm de largo

52 frutos secos correspondientes

2 arandelas planas de acero M3

HERRAMIENTAS UTILIZADAS

Máquina de corte por láser

Impresora 3D (Ultimaker 2 o Prusa)

Destornillador

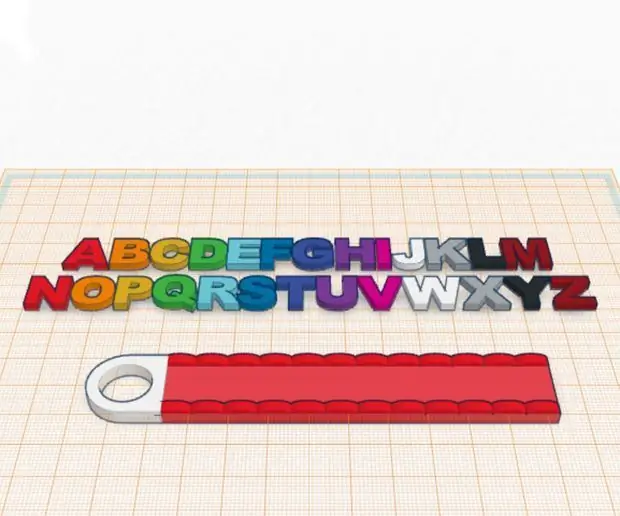

Paso 2: archivos CAD

CORTE LÁSER con un espesor de 3 mm

-placas de apoyo

-soporte para levantar el interruptor

-soporte móvil para la aguja

-soporte para burbujas

-4 soporte de aumento

IMPRESIÓN 3D

-soporte para el motor

-soporta la varilla roscada

-Bomba de jeringa

-soporte para la aguja

-soporte para la jeringa

Paso 3: Montaje

Para empezar, diseñamos una base de madera compuesta por 3 elementos diferentes: una placa inferior, una placa vertical y una placa triangular para unir todo.

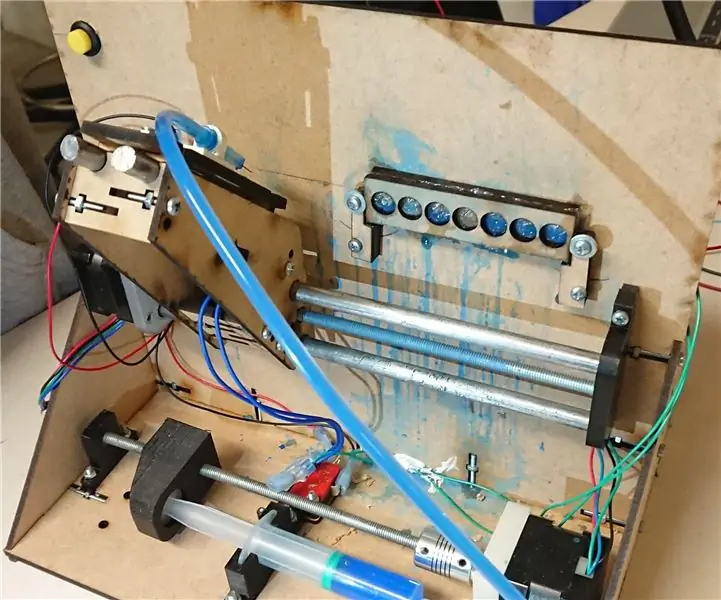

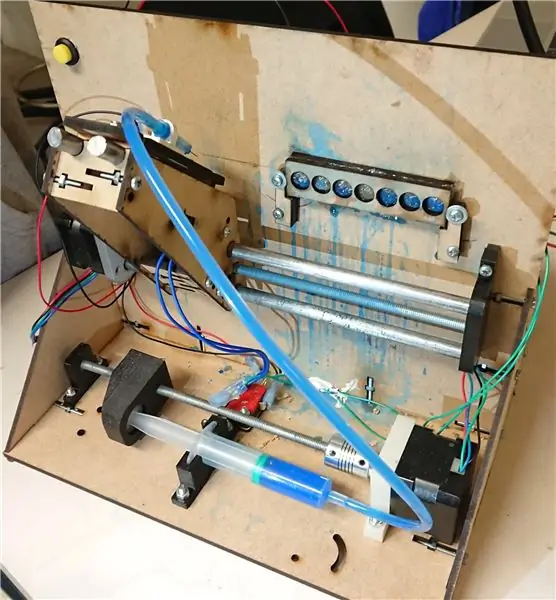

Puede ver en la imagen que las diferentes placas tienen patrones repetidos en forma de T. Estos patrones se utilizan para fijar el conjunto y permitir que la base sea robusta. Los dos interruptores se colocan en el pistón y en el módulo móvil. Esto permite dar respectivamente una referencia sobre la expansión máxima del pistón y una referencia sobre la posición extrema derecha del módulo móvil.

Además, los motores paso a paso se fijan con cuatro tornillos a un soporte creado con una impresora 3D. Sobre este soporte, dos orificios perpendiculares permiten la fijación a la placa vertical. Las varillas roscadas conectadas a los dos ejes de rotación de los motores así como las cuatro barras lisas se sujetan mediante soportes adicionales ubicados en la antípoda de los motores. Además de esto, se utilizan conectores para fijar la varilla roscada al eje de rotación de los motores paso a paso.

La jeringa también se fija con un soporte que se atornilla a la placa horizontal. Su émbolo se puede presionar mediante una pieza trapezoidal que recorre la varilla roscada a medida que gira. Esta pieza tiene un orificio en su interior que está provisto de una tuerca. Esta tuerca permite que la parte trapezoidal se mueva.

El tubo se conecta a la jeringa simplemente conectándolo al extremo de la jeringa. El otro extremo del tubo está atascado en el anillo de una pequeña pieza de PLA blanca. La punta de metal que originalmente era parte de la jeringa también se encajó en el extremo del tubo. Hemos añadido el tapón de la jeringa a la aguja para rellenar mejor el diámetro de la pieza blanca. La tapa tiene un orificio en el extremo para permitir que pase la punta de la aguja. Esta pequeña parte blanca se atornilla con dos tornillos en la placa deslizante del módulo móvil.

El módulo móvil consta de un conjunto de piezas de madera fijadas de la misma forma que las placas que componen la base. El módulo forma una caja con tres agujeros para aceptar las dos barras lisas y la varilla roscada. Dentro de esta caja hay dos tuercas que permiten mover el módulo. La placa superior del módulo se desliza a lo largo de dos barras lisas. En el centro interno del módulo, una placa fija sostiene el electroimán lineal. Esto permite que la placa deslizante realice movimientos lineales hacia adelante y hacia atrás.

Hay dos soportes de madera que permiten fijar dos lengüetas perforadas directamente a la placa vertical mediante arandelas bloqueadas por los tornillos. Estas dos pestañas encajan una tira de plástico de burbujas en el centro. El papel burbuja aquí contiene siete burbujas correspondientes a los 7 bits codificados por la computadora.

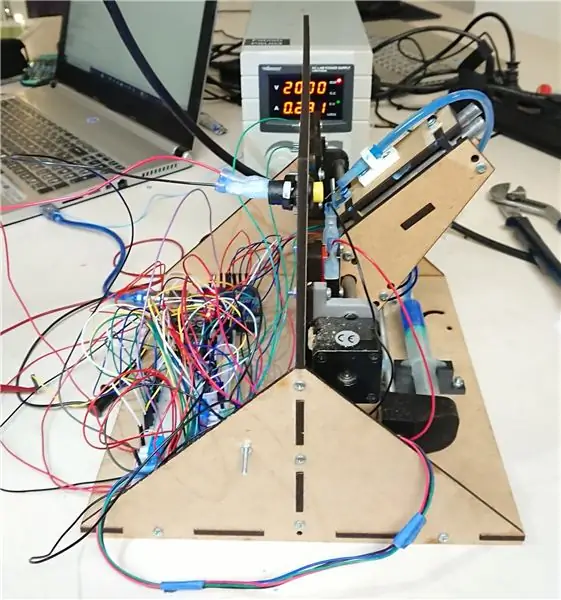

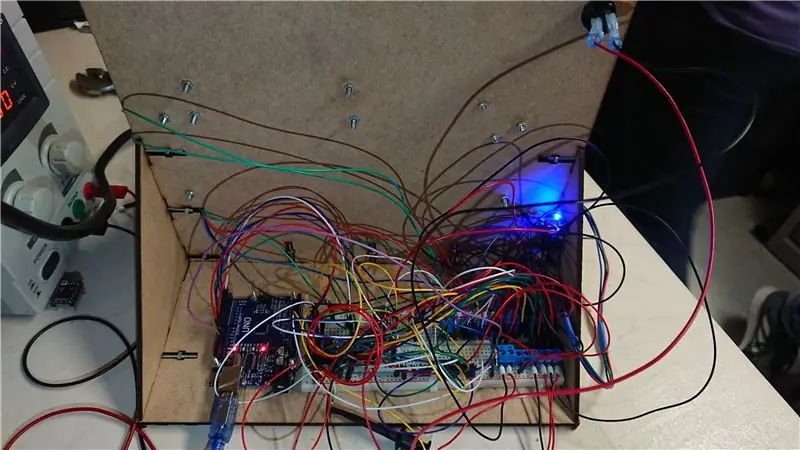

En el otro lado de la placa vertical están la PCB y el arduino. El PCB se pega a la placa horizontal mediante un sistema de encolado que está inicialmente presente y el arduino se atornilla a la placa inferior. Además de esto, hay un divisor resistivo conectado al PCB que se atornilla a la parte triangular de madera. (IMAGEN: parte posterior del sistema)

* Cada uno de los tornillos que forman parte del sistema está consolidado mediante pernos adecuados.

Paso 4: Electrónica y sensores

Necesitamos saber la posición del motor paso a paso superior cuando se inicia el pintor de plástico de burbujas para alcanzar las posiciones exactas de las burbujas. Este es el objetivo del primer cambio. Cada vez que el dispositivo dibuja una línea, el motor gira hasta que el interruptor cambia de estado.

Necesitamos otro interruptor para saber cuándo el paso a paso que empuja la jeringa ha llegado al final del pistón. El segundo interruptor se usa para detener el sistema cuando la jeringa está vacía. Un tercer interruptor opcional puede continuar pintando cuando se ha llenado la jeringa. Estos interruptores usan bajos voltajes y pueden ser alimentados directamente por el arduino. Los dos motores paso a paso y el imán necesitan más energía y son alimentados por un generador de energía que entrega 12V y 1A. Dos controladores de motor paso a paso DRV8825 transforman las señales del arduino en una corriente para los motores. Estos controladores deben calibrarse. La calibración se realiza haciendo girar un paso a paso a velocidad constante y ajustando el tornillo del destornillador hasta que el par sea suficiente para mover suavemente la aguja y el soporte. El último elemento es el electroimán. Se usa una resistencia desplegable para restablecer el mosfet cuando el arduino no envía corriente. Para proteger las otras partes de la electrónica, también se agrega un diodo de retorno al electroimán. El mosfet está cambiando el imán entre los estados alto y bajo.

Paso 5: Código Python

Para la comunicación entre la computadora y el arduino usando python, nos basamos en los códigos provistos en este foro:

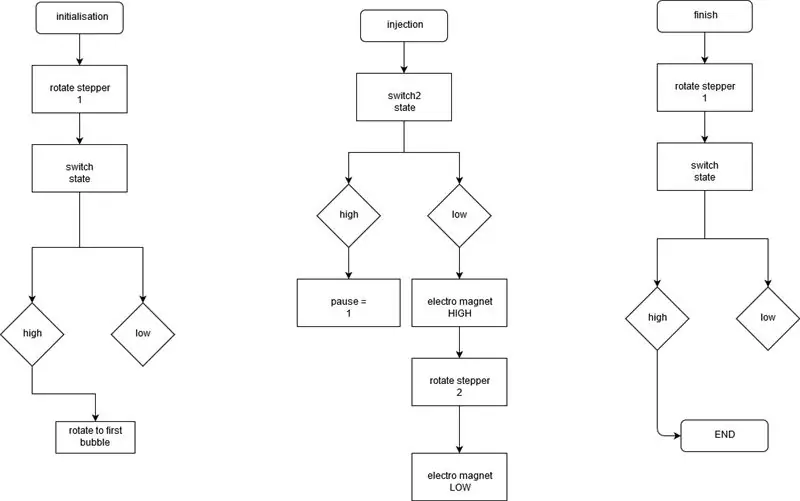

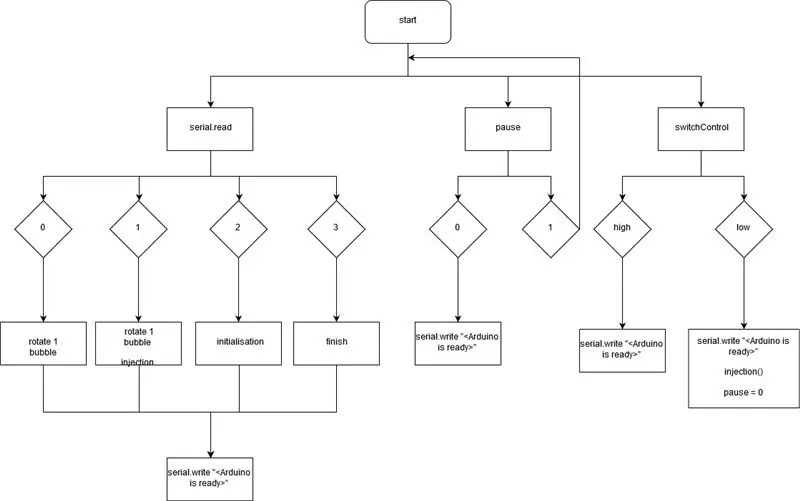

Para controlar el motor paso a paso, este sitio fue muy útil: https://www.makerguides.com/drv8825-stepper-motor-driver-arduino-tutorial/ Y para comprender los conceptos básicos de arduino, el 'libro de proyectos arduino' también fue muy útil. Hay dos partes del código: la primera es un código python que convierte una letra en el código binario ascii y la envía bit a bit al arduino, y la segunda es un código arduino que se esparce en las burbujas correspondientes. El siguiente diagrama de flujo explica el principio del código arduino:

Paso 6: video

¡El proyecto de trabajo!

Paso 7: mejoras

El proyecto se puede mejorar de varias formas. En primer lugar, se puede aumentar fácilmente el número de burbujas en una línea. Esto se puede hacer tomando códigos binarios más largos, escribiendo dos letras en la entrada en lugar de una, por ejemplo. El código ASCII será dos veces más largo.

La mejora más importante sería poder rellenar las burbujas no solo a lo largo del eje x, sino también a lo largo del eje y. Por lo tanto, el llenado de burbujas se haría en 2D en lugar de 1D. La forma más sencilla de hacerlo es variar la altura del papel burbuja, en lugar de subir y bajar el motor. Esto significaría no colgar el borde del soporte del papel burbuja en la placa, sino en un soporte impreso en 3D. Este soporte estaría conectado a una varilla roscada, a su vez conectada a un motor paso a paso.

Paso 8: Problemas encontrados

El principal problema con el que tuvimos que lidiar es el electroimán. De hecho, para evitar tener un tercer motor pesado y pesado, el electroimán parecía ser el compromiso perfecto. Después de algunas pruebas, la rigidez demostró constantemente ser demasiado baja. Así que hubo que añadir una segunda primavera. Además, solo puede mover cargas muy ligeras. Se tuvo que revisar la disposición de los diferentes elementos.

La bomba de jeringa también fue un problema. En primer lugar, se tuvo que modelar una pieza que pudiera engancharse a la varilla sin fin y presionar el émbolo al mismo tiempo. En segundo lugar, la distribución de la tensión era importante para evitar que la pieza se rompiera. Además, los 2 motores paso a paso no son iguales: no tienen las mismas características, lo que nos obligó a agregar un divisor de voltaje. Tuvimos que usar pintura al agua (aguada diluida en nuestro caso), porque una pintura demasiado espesa no pasaría por la aguja y provocaría demasiada pérdida de presión en la tubería.

Recomendado:

Clasificación de burbujas por lotes: 4 pasos

Bubble Sort in Batch !: ¿Alguna vez se ha preguntado cómo hacer un algoritmo de clasificación simple en lotes puros? ¡No te preocupes, es tan simple como un pastel! Esto también muestra el proceso de clasificación. (Nota: hice esto en una computadora con Windows XP, por lo que es posible que algunos códigos no funcionen. Sin embargo, no estoy seguro. Lo siento …)

Pintor 8x8: 6 pasos

Pintor 8x8: Una herramienta sencilla para crear gráficos en un módulo LED de 8x8. Chicos, soy malo. No, muy, muy mal cuando se trata de dibujar iconos. Especialmente dibujando íconos en una cuadrícula de 8x8, como esas pequeñas pantallas de matriz WEMOS para un WEMOS D1. Además de eso, apesto

Reloj de burbujas de aire resplandeciente; Desarrollado por ESP8266: 7 pasos (con imágenes)

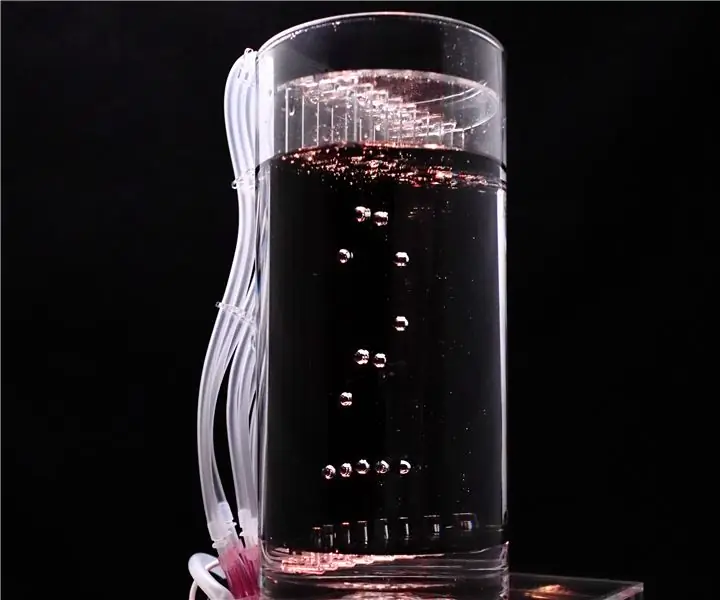

Reloj de burbujas de aire resplandeciente; Desarrollado por ESP8266: "reloj de burbujas de aire brillante" muestra la hora y algunos gráficos mediante burbujas de aire iluminadas en líquido. A diferencia de la pantalla de matriz de LED, las burbujas de aire brillantes que se desplazan lentamente me dan algo para relajarme. A principios de los 90, imaginé una "pantalla de burbujas". Unfo

Pintor de luz telescópica de tamaño gigante hecho de conducto EMT (eléctrico): 4 pasos (con imágenes)

Pintor de luz telescópica de tamaño jumbo hecho de conducto EMT (eléctrico): la fotografía de pintura con luz (escritura con luz) se realiza tomando una fotografía de larga exposición, manteniendo la cámara quieta y moviendo una fuente de luz mientras la apertura de la cámara está abierta. Cuando la apertura se cierra, los rastros de luz parecerán congelados

Pintor de luz multicolor (sensible al tacto): 8 pasos (con imágenes)

Pintor de luz multicolor (sensible al tacto): La pintura con luz es una técnica fotográfica que se utiliza para crear efectos especiales a velocidades de obturación lentas. Normalmente se utiliza una linterna para " pintar " las imagenes. En este Instructable, te mostraré cómo construir un pintor de luz todo en uno con toque