Tabla de contenido:

- Paso 1: el circuito

- Paso 2: placas de circuito impreso

- Paso 3: Circuito + Prueba

- Paso 4: interfaz de usuario

- Paso 5: placas laterales

- Paso 6: Placas superior, inferior y posterior

- Paso 7: encolado y sujeción

- Paso 8: Perforación

- Paso 9: lijado y acabado

- Paso 10: Asegure la electrónica a la carcasa

- Paso 11: arma la carcasa

- Paso 12: ¡Listo

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Este Instructables es para mi proyecto principal que completé como parte de mi curso de controles y sistemas IGCSE. Recibió una calificación A * y lo guiaré a través de cómo hacerlo en este instructivo. Se requiere una formación decente en electrónica, así como experiencia con Arduino y su IDE para completar este proyecto.

Fondo

Con la pérdida de popularidad de los juegos de mesa y el auge de la electrónica, puede parecer difícil sentarse y jugar sin la interferencia de los dispositivos. En este caso específico, mi cliente, un profesor del club Warhammer preferiría usar dados físicos que uno en línea en su club. El problema es que no puede tener dados de 100 lados, por lo que debe recurrir a un simulador de dados en línea. Aquí es donde surge una oportunidad para este producto.

Si bien el tamaño del mercado al que se dirige este producto está disminuyendo, aún existe la necesidad. Los juegos de mesa se están convirtiendo en una característica del pasado mientras surgen los juegos electrónicos y en línea. En este caso particular, mi producto reduce la necesidad de teléfonos o Internet durante el juego de mesa, lo que hace que los jugadores se sientan menos desconectados del juego real. Los sistemas que utilizará son el 4511 IC y un microcontrolador Arduino Nano. Este proyecto tendrá que hacer uso de un microcontrolador porque, sin uno, el circuito sería demasiado ineficiente.

Función

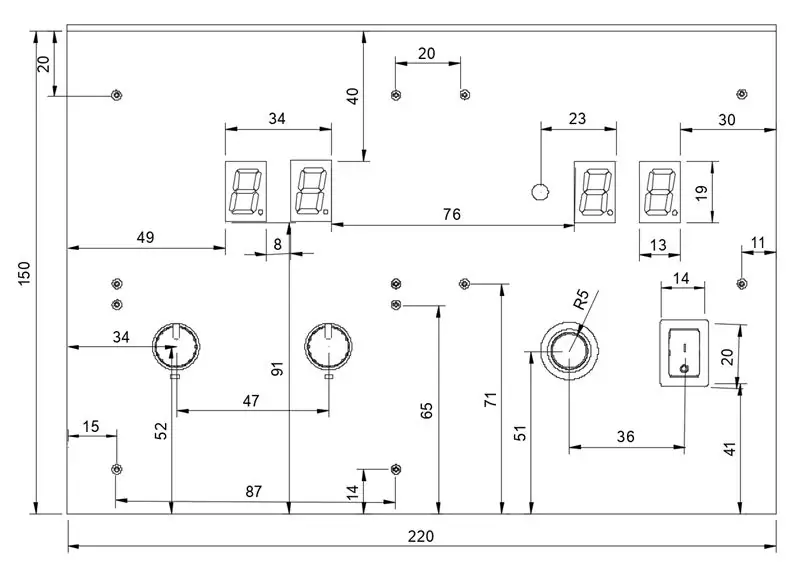

El producto permite al usuario seleccionar un número entre 0 y 100 utilizando dos interruptores giratorios en el lado izquierdo del dispositivo. Este número se muestra al usuario a través de las dos pantallas de 7 segmentos directamente encima de los interruptores giratorios como retroalimentación. Luego, cuando el usuario presiona el botón de rodar, se rodará un número aleatorio entre 0 y el número seleccionado y se mostrará en las pantallas de 7 segmentos en el lado derecho del dispositivo.

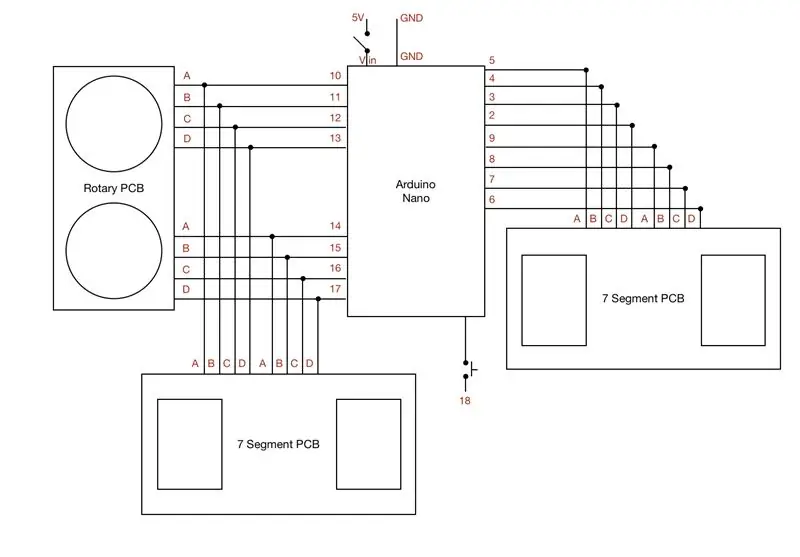

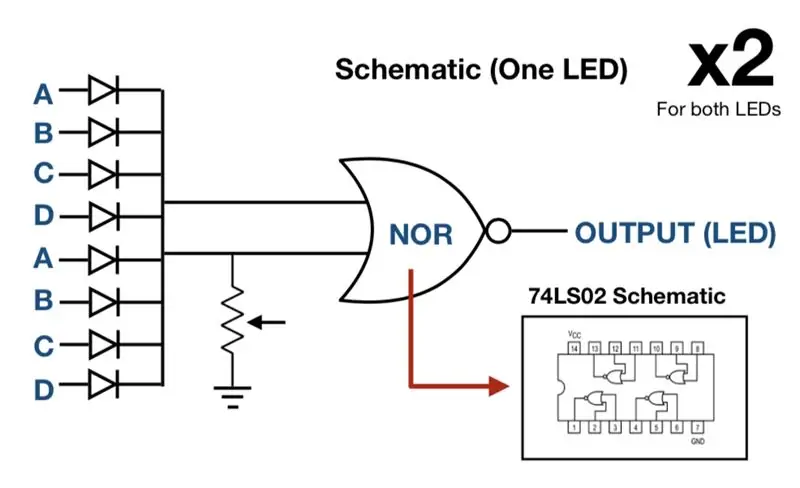

Paso 1: el circuito

El diagrama de circuito simplificado anterior muestra cada una de las entradas y salidas necesarias de Arduino que se utilizarán como referencia para los pasos posteriores del proyecto.

¿Cómo funciona el circuito?

El usuario primero ingresa el número de lados que desea que tengan sus dados haciendo uso de los dos interruptores giratorios, uno de los cuales controla el lugar de los dígitos de las decenas y el otro controla el lugar de los dígitos de los 1. Este número se muestra a través de comentarios en el primer PCB de 7 segmentos, lo que facilita que el usuario comprenda el número que ha elegido.

La entrada decimal del usuario se convierte a formato binario en el PCB giratorio y se envía al Arduino Nano. El nano entonces elegirá un número aleatorio entre 0 y el número seleccionado. Esta información se enviará luego en formato binario al segundo PCB de 7 segmentos cuando se presione hacia abajo el interruptor Push-To-Make (Roll).

He adjuntado el código Arduino como referencia a continuación para facilitar la comprensión de cómo funciona este producto.

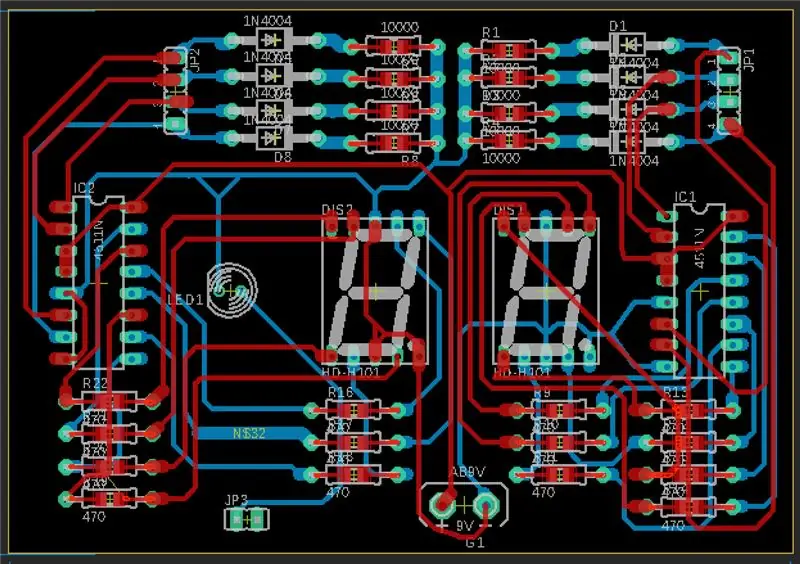

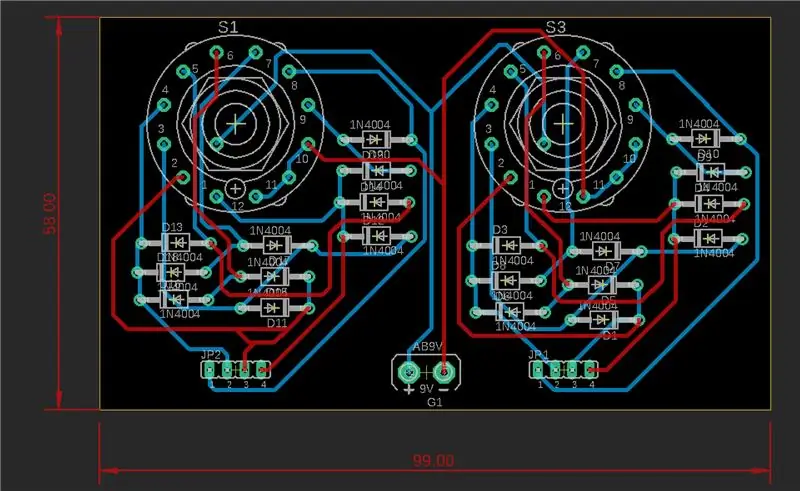

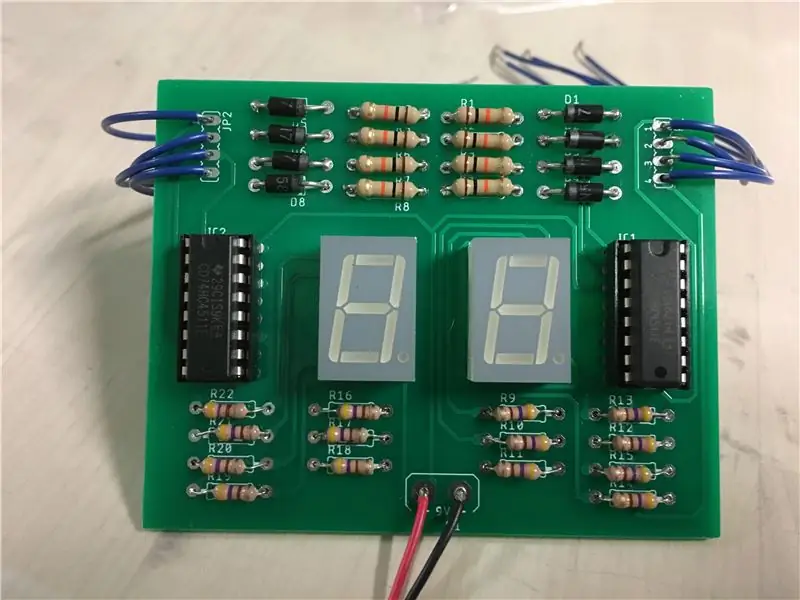

Paso 2: placas de circuito impreso

Lista de materiales:

- Resistencias de 470 ohmios x28

- Resistencias de 10K Ohm x22

- CD 4511BE x4

- Pantalla de 7 segmentos (verde, CC) x4

- Diodo 1N4002 x44

- Interruptor giratorio (1P12T) x2

- Interruptor basculante (encendido-apagado) x2

- Empuje para hacer x1

- Arduino Nano x1

- LED verde x2

Usando Autodesk Eagle en mi computadora, diseñé el esquema de cada PCB como se ve en la foto de arriba. A partir del diseño esquemático, tenía los PCB (2x PCB de 7 segmentos, 1x PCB giratorio) fabricados en China y enviados.

Los archivos Gerber se pueden encontrar aquí (los archivos Eagle se adjuntan a continuación)

Componentes de soldadura

Antes de soldar, asegúrese de tener una buena ventilación y gafas de seguridad. También debe asegurarse de orientar y colocar todos los componentes en sus posiciones correctas antes de soldarlos a la placa. Sea rápido con la plancha, ya que sostenerla sobre un alfiler durante demasiado tiempo puede hacer que el CI se queme. Asegúrese de que cada punto de contacto esté bien sujeto a la placa con soldadura y que no haya juntas secas.

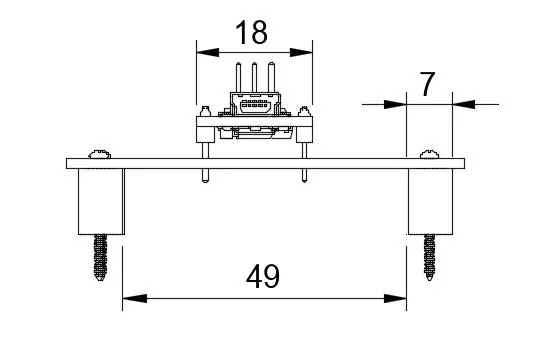

Cortar agujeros

Primero, marqué los agujeros en cada PCB y los alineé para asegurarme de que estuvieran marcados correctamente. Esto se hizo usando un cuadrado de prueba, un marcador y una regla. Después de marcar los orificios, utilicé una abrazadera de acero para mantener la PCB en su lugar y taladré 4 orificios de 2 mm en cada placa de PCB, seguidos de los orificios necesarios de 3 mm para evitar el agrietamiento del material TRFE.

Este paso es importante ya que le permitirá asegurar adecuadamente las placas de circuito impreso a la carcasa más adelante.

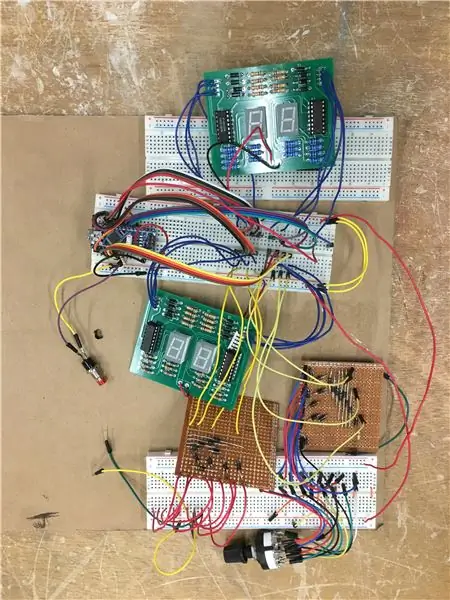

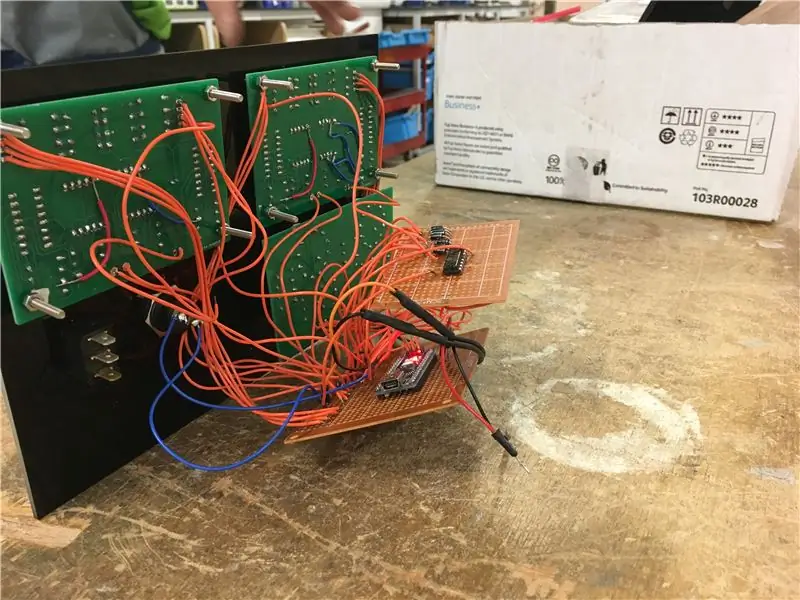

Paso 3: Circuito + Prueba

Tareas

- Verifique todas las conexiones de PCB.

- Configura todo el circuito.

- Ejecute el código a través del circuito para probarlo.

- Si no funciona, solucione el problema y repita.

Control de calidad: Utilizando la configuración de continuidad del multímetro, verifiqué cada pista y componente para detectar y eliminar cualquier cortocircuito que pudiera afectar la función del circuito. Si se encontró un corto, se tomaron los siguientes pasos para resolver el problema.

1. Identifique el cortocircuito: asegúrese de que el cortocircuito sea realmente un problema y exista, ya que cuantas más veces se aplique calor a las almohadillas de cobre, más probabilidades habrá de que se fundan, se dañen o no sean conductoras.

2. Con una ventosa de soldadura, caliente suavemente la junta y aspire la soldadura líquida. Repita hasta eliminar toda la soldadura. Si la soldadura no se desprende, use una mecha de soldadura para tratar de absorber algo.

3. Finalmente, vuelva a soldar ambas juntas con cuidado y con un mínimo de soldadura, pero lo suficiente para que la junta sea segura y conductora.

Subiendo el código:

Para cargar el código en Arduino Nano, primero, descargue el IDE de Arduino. A continuación, descargue este controlador Arduino Nano y este controlador FTDI.

Luego, usando el código del Paso 1, cárguelo a través de un cable USB a Micro-USB al Arduino Nano. El circuito ahora debería estar operativo. Si no funciona, comience a solucionar problemas comprobando dos veces todos los componentes y conexiones.

LED adicional

Si observa detenidamente la placa PCB de 7 segmentos, notará que hay una ranura para un LED. Este LED se enciende cuando se muestra el número 100 y las dos pantallas de 7 segmentos mostrarían dos ceros. Para que esto funcione, use dos compuertas NOT y dos compuertas AND en una configuración que active el LED cuando no haya entradas en el 4511 IC.

Paso 4: interfaz de usuario

Tareas

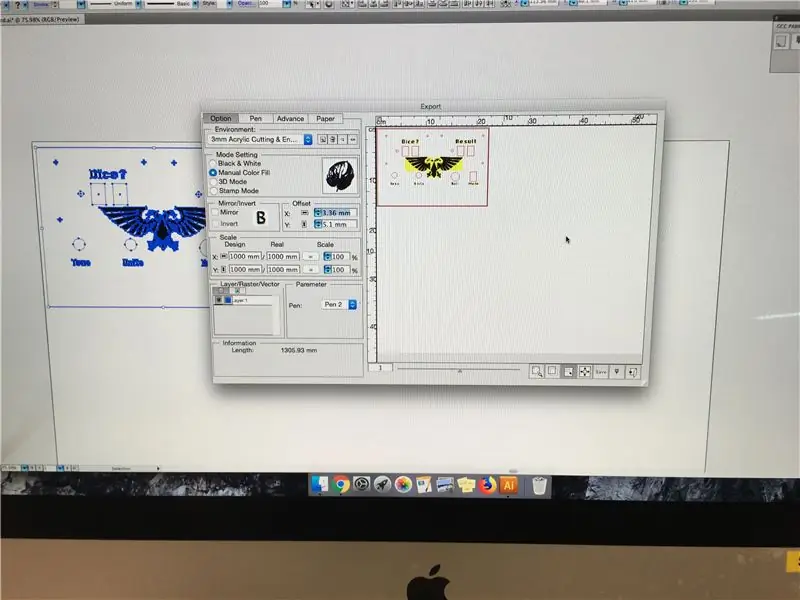

- Diseñe la interfaz de usuario con Adobe Illustrator.

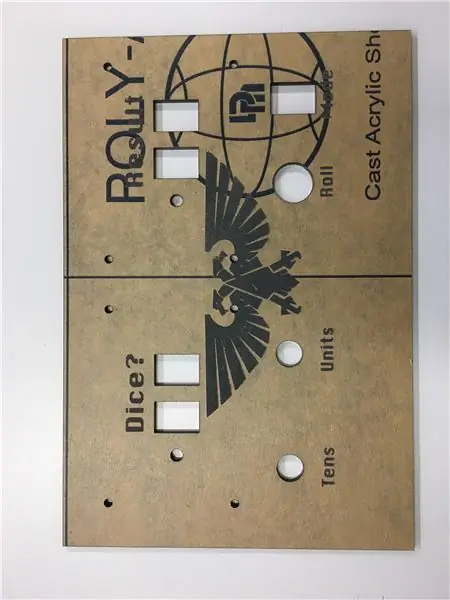

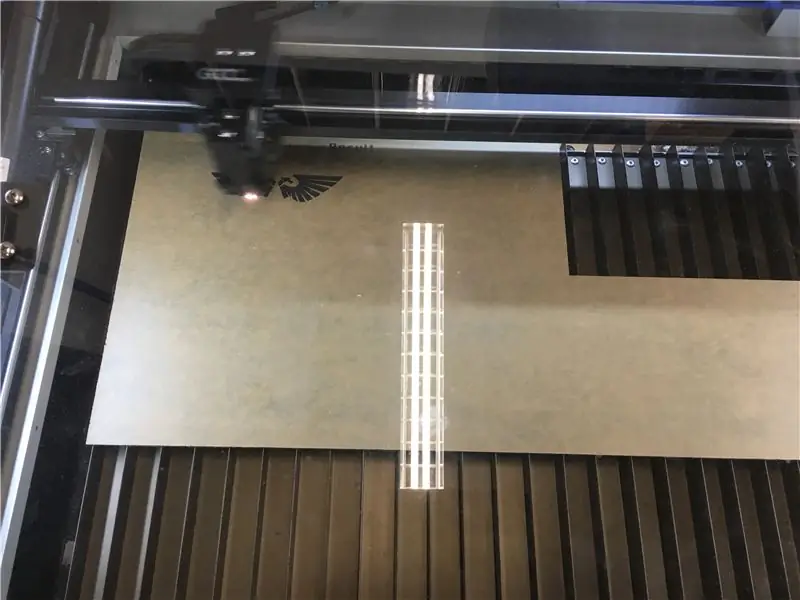

- Corte con láser la interfaz de usuario y asegúrese de que encaje con los componentes del circuito. Grabe el diseño del águila de Warhammer en la interfaz de usuario.

- Pinte en aerosol el diseño gris / plateado.

Material: acrílico negro

Utilizando Adobe Illustrator, diseñé la interfaz de usuario de acuerdo con las dimensiones enumeradas en la imagen de arriba (haga clic en ver más imágenes). Luego exporté este archivo de diseño a la cortadora láser y corté la pieza de acrílico.

Luego, dejando la lámina de plástico sobre el acrílico, pinté con aerosol las secciones grabadas del acrílico con un color plateado / gris. Esto se hizo varias veces (4 veces con intervalos de 10 minutos) para garantizar una imagen clara y audaz. Después de dejarlo secar, quité la capa de plástico y me aseguré de que no hubiera irregularidades.

Paso 5: placas laterales

Tareas

- Colección De Madera De Fresno.

- Dibuje todas las líneas de corte en la pieza de madera como guía al cortar. Corta el lado derecho e izquierdo de la carcasa.

Materiales

1. Madera de fresno 135 mm (ancho) x 300 mm (largo) x 10 mm (profundidad)

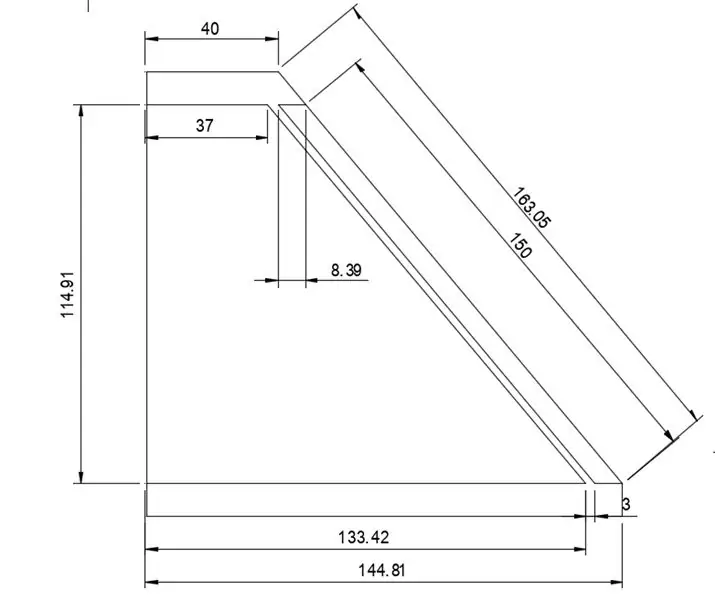

El siguiente paso de este proyecto, y quizás la parte más compleja de la vivienda, son las placas laterales. Primero, usando las medidas dadas arriba, marque ambas piezas laterales en una pieza de madera de fresno de 10 mm de espesor. Con una sierra de cinta, corte la forma general de las piezas.

A continuación, con un enrutador (máquina de enrutamiento), corte las ranuras que se muestran en los diagramas de arriba. Hay dos ranuras de 10 mm de ancho x 5 mm de grosor. y una ranura de 3 mm (ancho) x 150 mm (largo) x 5 mm (profundo) en un ángulo de 50 grados.

Refinamiento

Para corregir cualquier pequeño error en la alineación de la superficie o los bordes afilados, use papel de lija fino para repasar esas secciones para suavizarlas y darles un atractivo estético agradable. El profesionalismo es clave.

Paso 6: Placas superior, inferior y posterior

Tareas

- Corta la barra superior.

- Corta la placa inferior.

- Corte con láser la placa posterior después de crear el archivo de Adobe Illustrator para la cortadora láser.

Placa superior (Material: Fresno)

La placa superior es una pieza difícil de producir, ya que incluye un ángulo de 50 grados en una cara. Para cortar esta pieza, primero marque la forma general del bloque usando las dimensiones dadas arriba y un cuadrado de prueba. A continuación, cree el ángulo estableciendo el ángulo de inclinación de la plataforma de la sierra de cinta en 50 grados. A partir de ahí, corte a lo largo de un lado del rectángulo para producir la cara inclinada.

Además, nivele la plataforma para usar la sierra de cinta para cortar los otros tres lados de la pieza superior rectangular.

Placa inferior (Material: Fresno)

La placa inferior es fácil de cortar con una sierra de cinta, ya que es un bloque rectangular de madera de fresno con unas dimensiones de 220 mm x 145 mm x 10 mm.

Placa trasera (Material: acrílico)

Utilizando adobe illustrator, diseñé la placa posterior (135 mm x 230 mm) junto con una ranura para el cable de alimentación y el interruptor de encendido y apagado junto con los orificios para los tornillos como se ve en los diagramas de arriba. Luego exporté este archivo a la cortadora láser y lo corté.

Con un lápiz y una regla, marque 4 orificios (2 en cada lado) para los orificios para los tornillos (el diámetro depende del tornillo que utilice). Con un punzón y un mazo, haga una abolladura sobre cada uno de estos agujeros y, finalmente, use la broca adecuada con un taladro de mano para perforar los 4 agujeros.

A continuación, seguí los mismos pasos para pintar con aerosol letras sobre acrílico que en el paso 4. Finalmente, con una broca avellanada, revisé cada uno de los orificios de los tornillos para asegurarme de que las cabezas de los tornillos queden al ras con la superficie acrílica cuando ensamblado.

Electrónica de potencia:

La fuente de alimentación entrante debe rondar los 5V. Una vez enrutado a través del orificio de alimentación en la placa posterior, el cable positivo debe pasar a través del interruptor de alimentación para que el usuario pueda controlar la alimentación del producto. El terminal positivo del interruptor debe conectarse al pin V (in) en el Arduino y el cable negativo / GND debe conectarse al pin Arduino GND (in).

Paso 7: encolado y sujeción

Ahora que se han cortado todas las piezas de la carcasa, tenemos que juntarlas. Todas las piezas se enumeran a continuación:

- 2x placas laterales

- 1x barra superior

- 1x lugar inferior

- 1x interfaz de usuario

- 1x placa trasera

En este paso, las piezas que pegaremos juntas son:

- 1x barra superior

- 2x placas laterales

Es muy importante que estas piezas y estas piezas SOLAMENTE estén pegadas entre sí. La placa inferior se muestra en las imágenes de arriba pero NO ESTÁ pegada a las placas laterales. Se coloca allí únicamente como guía y para el posicionamiento.

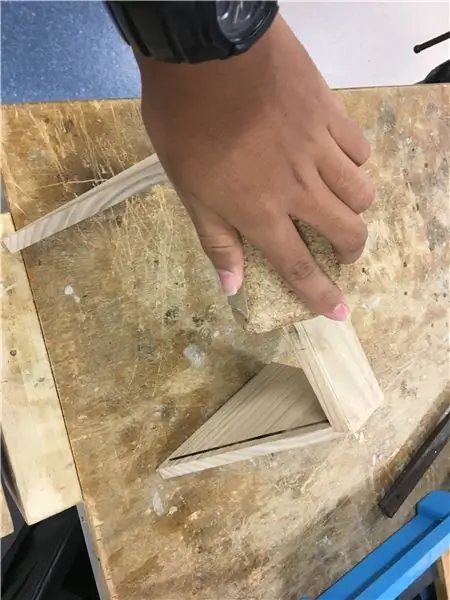

Pasos:

1. Disponga las piezas en orden y asegúrese de que todas puedan colocarse y ensamblarse correctamente. Si este no es el caso, archiva la pieza problemática hasta que funcione o hazla de nuevo.

2. Aplique una capa pequeña pero razonable de pegamento PVA sobre los puntos de contacto clave. En este caso, estos puntos serían la junta de rebaje superior en ambas piezas laterales.

3. Combine todas las piezas usando la placa inferior como guía para ayudar a sostener las placas laterales y la barra superior.

4. Utilice una o dos abrazaderas para asegurar la pieza en esta configuración hasta que el pegamento se haya secado y las juntas estén todas seguras.

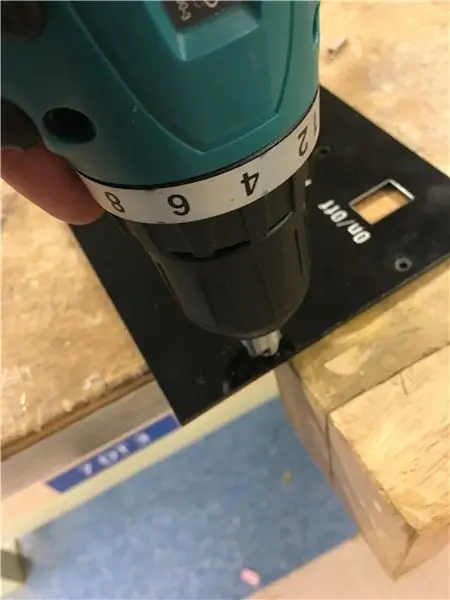

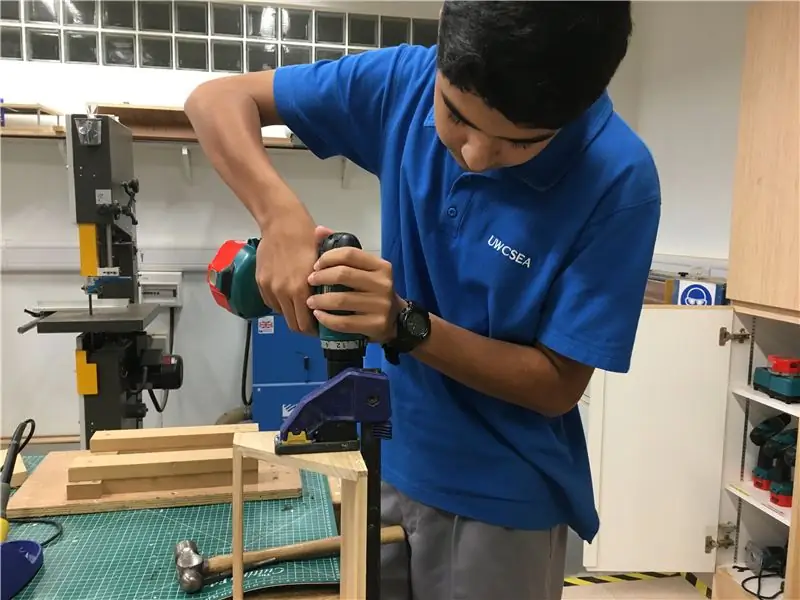

Paso 8: Perforación

En total, hay 8 agujeros que deben perforarse en el Ashwood. Todos los orificios deben perforarse con una broca de 2,5 mm.

Primero sujeté la carcasa para asegurarme de que no se moviera durante el proceso de perforación para el control de calidad. Luego, con una regla y un lápiz, marqué los 8 agujeros que debían perforarse en la parte posterior y en la parte inferior. Usando un punzón central y un martillo de bolígrafo, sangré cada punto para guiar la broca. Finalmente, usando un taladro de mano y una broca de 2.5 mm, perforé cada agujero.

Después de perforar los orificios a través de la pieza trasera de acrílico y la pieza inferior de madera, utilicé una broca para avellanar para crear un avellanado para cada orificio. Esto era necesario ya que estaba usando tornillos autorroscantes para unir las piezas trasera e inferior a la carcasa. Esto significaba que con estas muescas avellanadas, la cabeza del tornillo quedaría al ras con la superficie del material en el que se atornilló, lo que le daría un aspecto agradable y un exterior seguro.

Paso 9: lijado y acabado

Lijar impurezas

Después de pegar la carcasa, primero utilicé papel de lija áspero para eliminar cualquier exceso de pegamento seco o problemas obvios de desalineación. Luego, para control de calidad. Cambié a papel de lija más fino y revisé todas las superficies para asegurar un acabado suave.

Aplicar un acabado: Cera para muebles

Finalmente, para darle a la madera de fresno un buen acabado y tacto, decidí encerar la superficie. Con un paño de pulido, apliqué la cera para muebles a cada superficie exterior de la madera 4 veces con sesiones de secado de 30 minutos en el medio para el control de calidad. Esto fue para el control de calidad que aseguró que cada pulgada de la madera estuviera recubierta correctamente y tuviera la misma textura.

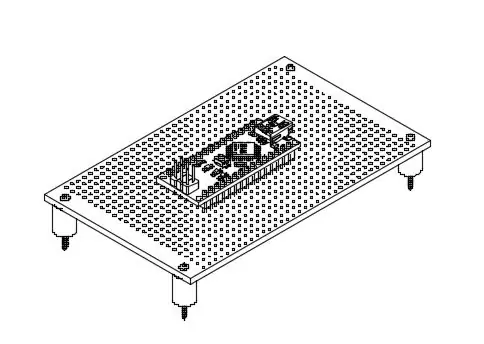

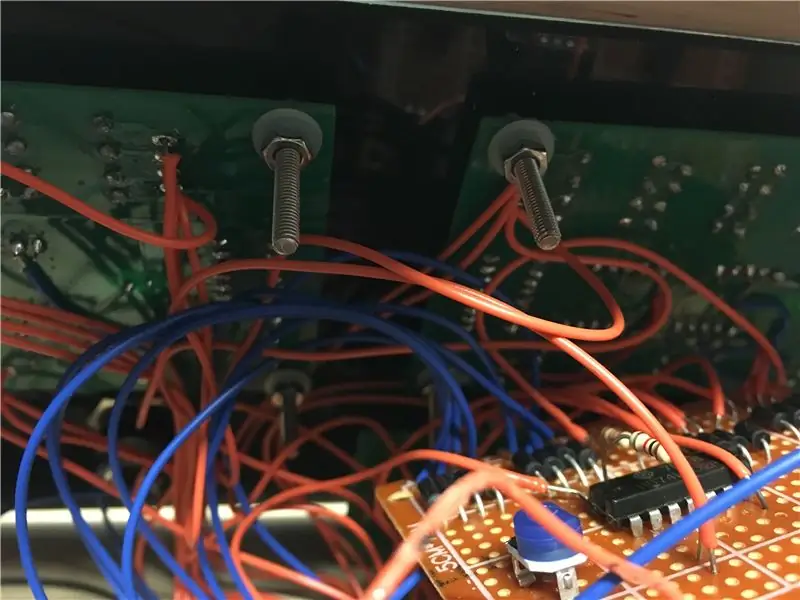

Paso 10: Asegure la electrónica a la carcasa

Materiales

- 12 tornillos M4

- 12x Tuercas M4

- 12 arandelas de nailon M4

Arriba, conecto los PCB a la interfaz de usuario usando los pernos, las tuercas y las arandelas de nailon. Usé arandelas de nailon porque no son conductoras y, por lo tanto, no crearán ningún cortocircuito al contacto con mi PCB. Después de conectar los PCB, utilicé un taladro y un destornillador para sujetar las placas trasera e inferior a la carcasa final. Realice este proceso con cuidado, ya que los componentes electrónicos tienden a ser bastante delicados.

Si alguna junta de soldadura se rompe o se deshace, es imperativo que la arregle allí y luego b4 continúe. Asegúrese de probar el circuito antes y después de asegurarlo a la carcasa para asegurarse de que todo sigue funcionando correctamente.

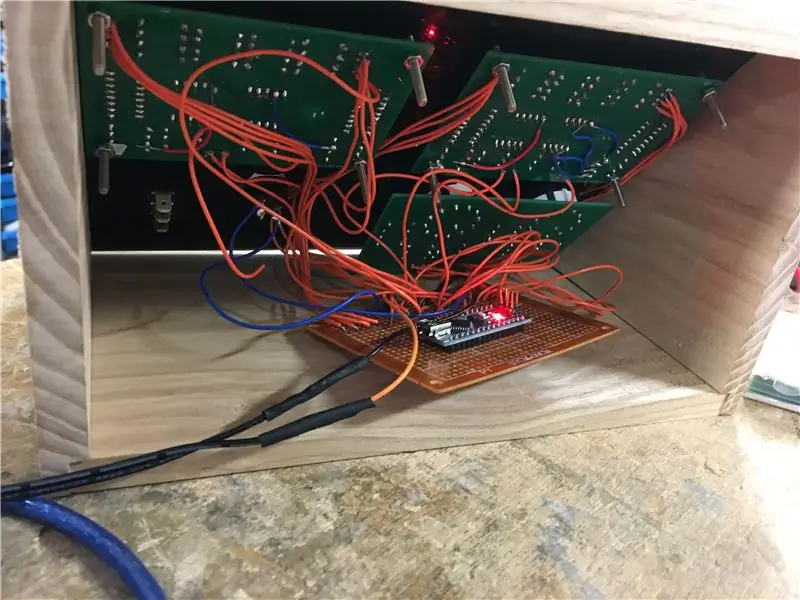

Paso 11: arma la carcasa

En este paso final, tome la interfaz de usuario y deslícela hacia arriba por las ranuras de la placa lateral en la carcasa. A continuación, coloque la placa inferior debajo de la carcasa entre las juntas de rebaje de las dos placas laterales. Alinee los orificios de los tornillos y, con un destornillador, inserte los 4 tornillos (2 en cada lado) para asegurar la placa en su lugar.

El último paso es unir la placa posterior a la carcasa. Haga esto alineando los orificios de los tornillos y luego inserte los 4 tornillos autorroscantes para madera en cada posición, verificando que quede bien ajustado y al ras.

Por último, puede corregir cualquier error con papel de lija fino y cera para muebles. Si hay algún error con la alineación, revise los pasos anteriores. Si necesita ayuda durante este proceso, no dude en publicar sus preguntas en la sección de comentarios a continuación.

Paso 12: ¡Listo

¡Enhorabuena al completar el proyecto! ¡Disfrutar!

Recomendado:

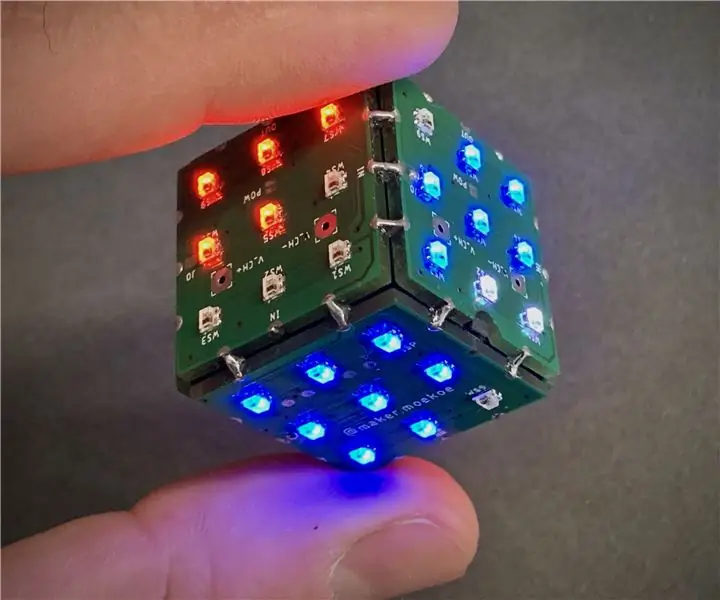

Dados LED PCB de seis caras con WIFI y giroscopio - PIKOCUBE: 7 pasos (con imágenes)

Dados LED de PCB de seis lados con WIFI y giroscopio - PIKOCUBE: Hola fabricantes, ¡es el fabricante moekoe! Hoy quiero mostrarles cómo construir un dado LED real basado en seis PCB y 54 LED en total. Junto a su sensor giroscópico interno que puede detectar el movimiento y la posición de los dados, el cubo viene con un ESP8285-01F que es

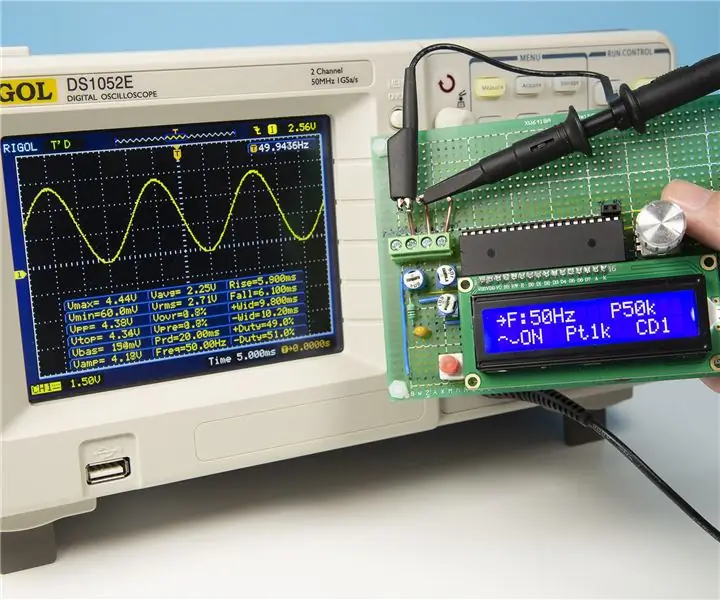

Generador de funciones de bricolaje con STC MCU fácilmente: 7 pasos (con imágenes)

Generador de funciones de bricolaje con STC MCU fácilmente: este es un generador de funciones hecho con STC MCU. Solo necesita varios componentes y el circuito es simple. Salida de especificación: Frecuencia de forma de onda cuadrada de un solo canal: 1Hz ~ 2MHz Frecuencia de forma de onda sinusoidal: 1Hz ~ 10kHz Amplitud: VCC, aproximadamente 5V Capacidad de carga

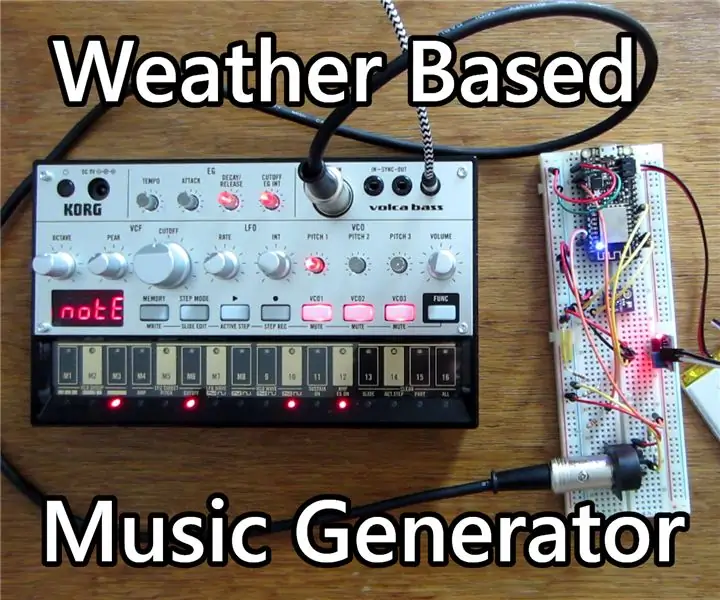

Generador de música basado en el clima (generador Midi basado en ESP8266): 4 pasos (con imágenes)

Generador de música basado en el clima (Generador Midi basado en ESP8266): Hola, hoy explicaré cómo hacer tu propio generador de música basado en el clima. Está basado en un ESP8266, que es como un Arduino, y responde a la temperatura, la lluvia y la intensidad de la luz. No espere que haga canciones completas o programas de acordes

Generador - Generador de CC con interruptor de lengüeta: 3 pasos

Generador - Generador de CC con interruptor de láminas: Generador de CC simple Un generador de corriente continua (CC) es una máquina eléctrica que convierte la energía mecánica en electricidad de corriente continua. cambios

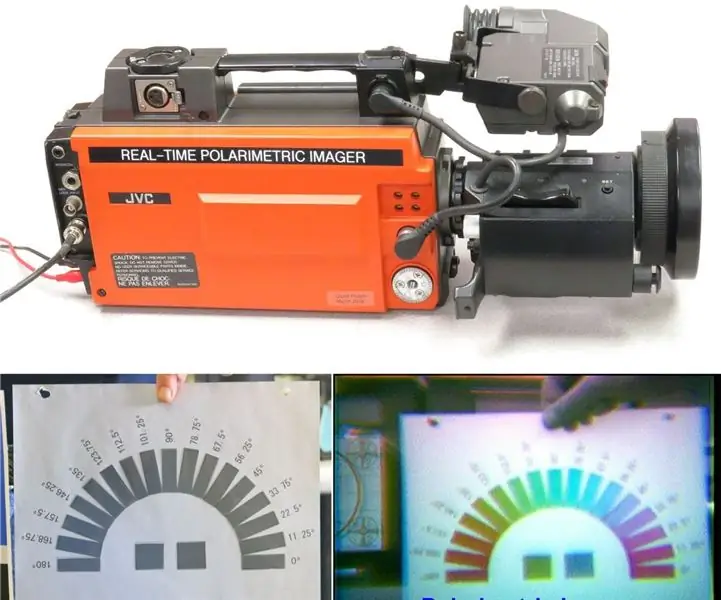

Convierta una cámara de video de la década de 1980 en un generador de imágenes polarimétrico en tiempo real: 14 pasos (con imágenes)

Convierta una cámara de video de la década de 1980 en un generador de imágenes polarimétrico en tiempo real: el procesamiento de imágenes polarimétricas ofrece un camino para desarrollar aplicaciones revolucionarias en una amplia gama de campos - abarcando desde el monitoreo ambiental y el diagnóstico médico hasta las aplicaciones de seguridad y antiterrorismo. Sin embargo, el muy