Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

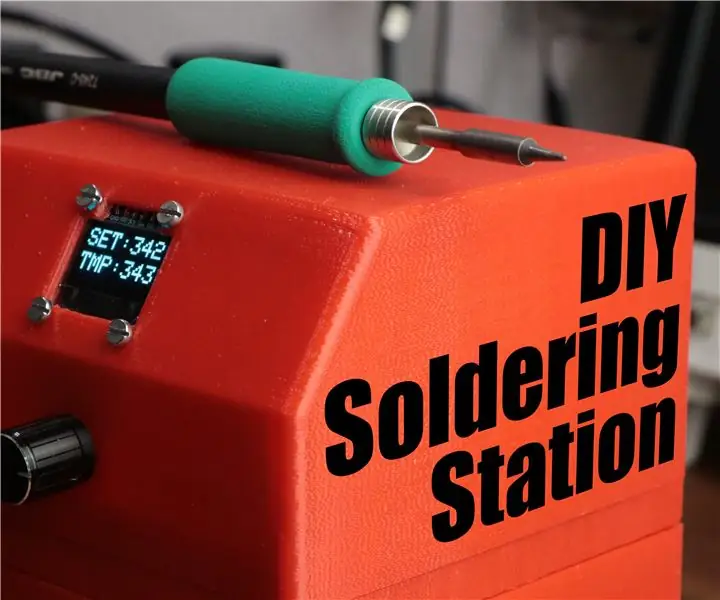

Si te gusta la electrónica como yo, debes haber usado un soldador para hacer tus prototipos o producto final. Si este es su caso, probablemente haya experimentado cómo su soldador, a lo largo de horas de uso, se sobrecalienta hasta tal punto que el manipulador también puede derretir la lata.

Esto se debe a que una soldadora normal que se conecta directamente a la tensión de red actúa como un simple calentador y calentará y calentará hasta que la desconecte. Eso puede dañar algunas partes sensibles a la temperatura cuando la soldadura se sobrecalienta.

Y es por eso que las estaciones de soldadura son la mejor opción para la electrónica. (si solo suelda cables, tal vez esto no sea para usted).

El problema es que las estaciones de soldadura son bastante caras y tal vez no todas las personas quieran gastar 60 o 70 dólares en una digital.

Así que aquí estoy para explicarte cómo puedes crear tu propia estación de soldadura más barata usando un soldador Yihua, que es el tipo de soldador más común (y el más barato) que puedes encontrar en Aliexpress.

Paso 1: obtenga todos los componentes

Para crear su propia estación de soldadura, necesita una soldadura (no una soldadura, necesita una especial destinada a las estaciones) y una fuente de alimentación para calentarla. También necesita una forma de medir y controlar la temperatura y también una interfaz para controlar la estación.

Debe comprar las piezas de acuerdo con sus especificaciones, así que tenga cuidado de no comprar piezas incompatibles. Si no sabe qué comprar, mire primero la publicación completa para decidir o comprar los componentes exactos que utilicé.

Una lista genérica de componentes es:

1x Estación de soldadura Hierro 1x Fuente de alimentación 1x Caja 1x MCU 1x Controlador de termopar 1x Relé / Mosfet 1x Interfaz

En mi caso, para ese proyecto utilicé:

1x Soldador Yihua 907A (50W) - (13.54 €) 1x Fuente de alimentación ATX 12V - (0 €) 1x Booster DC-DC 24V - (5 €) 1x Controlador de termopar MAX6675 para tipo K - (2.20 €) 1x Arduino Pro Mini - (3 €) 1x IRLZ44N Power Mosfet - (1 €) 1x TC4420 Mosfet Driver - (0.30 €) 1x Pantalla OLED IIC - (3 €) 1x Encoder rotatorio KY-040 - (1 €) 1x GX16 Conector de chasis macho de 5 pines - (2 €) 1x Mosfet 2N7000 OPCIONAL - (0,20 €)

TOTAL: ± 31 €

Paso 2: Mediciones y planificación

El primer paso que tuve que hacer fue planificar el proyecto. Primero compré el soldador Yihua porque estaba en oferta y quería crear la estación a su alrededor, así que cuando llega, tuve que medir todo para pedir las piezas correctas necesarias para la estación. (Por eso es importante planificar todo).

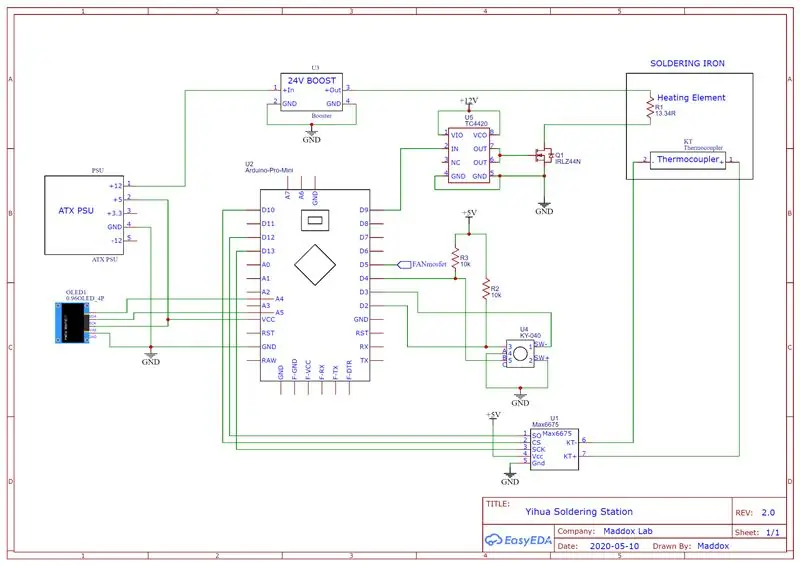

Después de un rato buscando el conector Yihua, encontré que es un GX16 de 5 pines. El siguiente paso es encontrar el propósito de cada pin. Adjunté un diagrama que hice en Paint del pin-out que medí.

- Los dos pines del lado izquierdo son para la resistencia de calentamiento. Medí una resistencia de 13,34 ohmios. De acuerdo con la hoja de datos que dice que puede manejar una potencia de hasta 50 W, usando la ecuación V = sqrt (P * R), dame un voltaje máximo a 50 W de 25,82 voltios.

- El pin central es para la conexión a tierra del blindaje.

- Los dos últimos pines del lado derecho son para el termopar. Los conecté a un medidor, y después de hacer algunas mediciones, concluí que es un termopar tipo K (el más común).

Con estos datos, sabemos que para la temperatura de lectura, necesitamos un controlador de termopar para K tipo uno (el MAX6675 K) y para el encendido, una fuente de alimentación de 24V.

Tenía algunas PSU ATX de 500W en casa (algunas de ellas, sí, por lo que también las verá en proyectos futuros), así que decidí usar una en lugar de comprar una nueva PSU. El único inconveniente es que el voltaje máximo ahora es de 12 V, por lo que no usaré toda la potencia (solo 11 W) del soldador. Pero al menos también tengo salidas de 5V para poder encender todos los componentes electrónicos. No llores por perder casi toda la potencia de la plancha, tengo una solución. Como las fórmulas I = V / R nos dicen que alimentar la soldadura con 24 V consumirá 1.8 amperios de corriente, decidí agregar un convertidor elevador. Un convertidor Boost DC-DC de 300 W, por lo que para generar 2 amperios es suficiente. Ajustándolo a 24V casi podemos usar la capacidad de 50W de nuestro soldador.

Si usa una fuente de alimentación de 24 V, puede omitir toda esta parte de refuerzo

Luego, para la electrónica, obtuve un Arduino Pro Mini y un mosfet IRLZ44N para controlar la calefacción (puede conducir> 40A) conducido con un controlador mosfet TC4420.

Y para la interfaz, simplemente utilicé un codificador rotatorio y una pantalla OLED IIC.

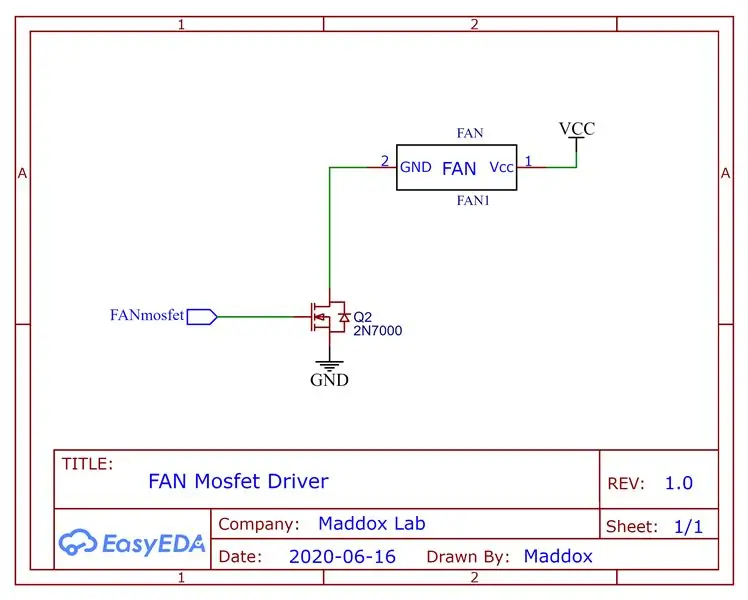

EXTRA: Debido a que mi fuente de alimentación tiene un ventilador molesto que siempre funciona a la velocidad máxima, decidí agregar un mosfet para impulsar su velocidad usando PWM de Arduino. Solo por eliminar ese ruido de ventilador ultrarrápido.

MOD: Tuve que deshabilitar el PWM y configurar el ventilador a la velocidad máxima porque hacía un ruido electrónico horrible cuando apliqué la regulación PWM.

Paso 3: Prepare el caso

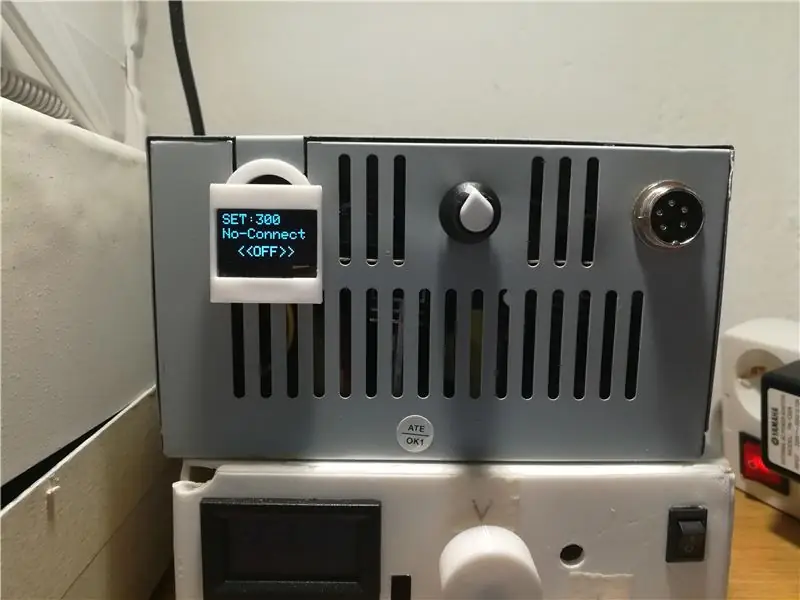

Como usé una fuente de alimentación ATX que tiene una buena carcasa metálica con espacio libre, decidí usarla para todo el proyecto, para que se vea más fresca. El primer paso fue medir los orificios para el conector y el giratorio, y coloque la plantilla en la caja.

Decidí usar el orificio de cables antiguo del ATX para la pantalla.

El siguiente paso es hacer esos agujeros con un taladro y limpiarlo con papel de lija.

Paso 4: el software

El último paso antes de ensamblar todo es hacer el software principal que va a operar la estación y hacerlo funcional.

El código que escribo es muy simple y minimalista. Utilizo tres bibliotecas: una para controlar la pantalla, otra para leer datos del termopar y la última para guardar los valores de calibración en la memoria EEPROM.

En la configuración, solo inicializo todas las variables utilizadas y todas las instancias de bibliotecas. También aquí es donde configuro la señal PWM para hacer funcionar el ventilador al 50% de velocidad. (mod: debido al ruido, finalmente lo ajusté al 100%)

En la función de bucle es donde ocurre toda la magia. En cada lazo comprobamos si es el momento de medir la temperatura (cada 200ms) y si la temperatura es diferente a la establecida, enciende o apaga el calentador para que coincida.

Usé la Interrupción de hardware 1 para detectar cada rotación del codificador rotatorio. Luego, el ISR medirá esa rotación y establecerá la temperatura en consecuencia.

Usé la Interrupción de hardware 2 para detectar cuándo se presiona el botón giratorio. Luego implementé una funcionalidad para encender y apagar el soldador con su ISR.

Además, la pantalla se actualiza cada 500 ms o si la temperatura ajustada varía.

Implementé una función de calibración haciendo doble clic en el botón de la perilla donde puede compensar la diferencia de temperatura sobre el sensor del elemento calefactor y la punta de hierro externa. De esta manera, puede establecer la temperatura correcta de la plancha.

Debe usar la perilla para ajustar la compensación hasta que la temperatura de lectura de la estación sea igual a la temperatura de la punta de la plancha (use termopares externos). Una vez calibrado, presione el botón nuevamente para guardarlo.

Para todo lo demás, puedes mirar el código.

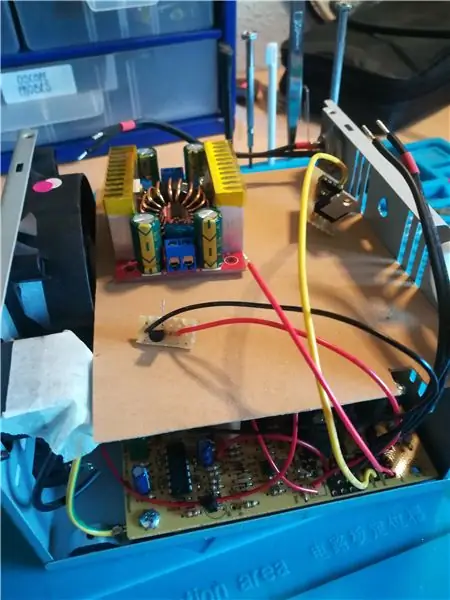

Paso 5: Ensamble los componentes

Siguiendo el diagrama del circuito, ahora es el momento de ensamblar todos los componentes.

Es importante programar el Arduino antes de ensamblarlo, para que lo tengas listo para el primer arranque.

También debe calibrar el amplificador Step-up antes para evitar dañar el soldador o el mosfet debido a la sobretensión.

Luego conecta todo.

Paso 6: prueba y calibración

Después de ensamblar todo, es hora de encenderlo.

Si la soldadura no está conectada, se mostrará el mensaje "No-Connect" en lugar de la temperatura. Luego conecta la soldadura y ahora se muestra la temperatura.

CALIBRACIÓN

Para iniciar la calibración debe establecer la temperatura a la que más usará y luego comenzar a calentar la soldadura. Espere un minuto para que el calor se transfiera del núcleo a la capa exterior (punta de hierro).

Una vez que se calienta, realice un doble clic para ingresar al modo de calibración. Utilice un termopar externo para medir la temperatura de la punta. Luego ingrese la diferencia entre la lectura del núcleo y la lectura de la punta.

Luego verá cómo varía la temperatura y la soldadura comienza a calentarse nuevamente. Hágalo hasta que la temperatura ajustada sea igual a la leída de la estación y la leída de la punta.

Recomendado:

Soldadura de componentes de montaje en superficie - Conceptos básicos de soldadura: 9 pasos (con imágenes)

Soldadura de componentes de montaje en superficie | Conceptos básicos de soldadura: Hasta ahora, en mi Serie de conceptos básicos de soldadura, he discutido suficientes conceptos básicos sobre la soldadura para que pueda comenzar a practicar. En este Instructable, lo que discutiré es un poco más avanzado, pero son algunos de los conceptos básicos para soldar Surface Mount Compo

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: 8 Pasos (con Imágenes)

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: Papá era un gran artista y aventurero tanto como un gran fanático de la cultura del bricolaje. Él solo hizo muchas modificaciones en la casa, que incluyen mejoras en muebles y armarios, reciclaje de lámparas antiguas e incluso modificó su furgoneta VW kombi para viajar

Estación de soldadura DIY Arduino: 6 pasos (con imágenes)

Estación de soldadura DIY Arduino: En este proyecto, le mostraré cómo crear una estación de soldadura basada en Arduino para un soldador JBC estándar. Durante la construcción, hablaré sobre termopares, control de energía CA y detección de punto cero. ¡Empecemos

Estación meteorológica NaTaLia: estación meteorológica con energía solar Arduino hecha de la manera correcta: 8 pasos (con imágenes)

Estación meteorológica NaTaLia: estación meteorológica con energía solar Arduino hecha de la manera correcta: después de 1 año de operación exitosa en 2 ubicaciones diferentes, estoy compartiendo los planes del proyecto de mi estación meteorológica con energía solar y explicando cómo evolucionó a un sistema que realmente puede sobrevivir durante mucho tiempo períodos de energía solar. Si tu sigues

Estación de soldadura DIY Hakko T12 compatible: 5 pasos (con imágenes)

Estación de soldadura compatible con DIY Hakko T12: en este proyecto estoy construyendo un kit de soldador DIY, en este caso una estación de soldadura compatible con Hakko T12. Si está considerando comprar todas las piezas que se muestran aquí, el costo total será de alrededor de $ 42, pero podría obtener un costo menor si ya tiene