Tabla de contenido:

- Paso 1: Diseño y materiales del gabinete

- Paso 2: Construcción del gabinete - Preparación

- Paso 3: Construcción del gabinete - Ensamblaje Parte 1

- Paso 4: revestimiento del gabinete

- Paso 5: Acabado del gabinete - Aceite danés

- Paso 6: Construcción del gabinete: deflectores frontales y rejillas de altavoz

- Paso 7: Acabado del gabinete: pintura de los deflectores frontales

- Paso 8: Montaje final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

Decidí escribir este Instructable después de pasar demasiado tiempo tratando de encontrar información completa y de buena calidad para construir gabinetes de altavoces de alta fidelidad que no supusieran una gran experiencia o pericia. Ya hay algunos excelentes Instructables publicados sobre este tema, pero todavía hay muchos consejos y trucos que no se mencionan en otra parte que me parecieron muy útiles, así que pensé en compartirlos.

Este Instructable no está destinado a ofrecer un diseño específico, pero es de esperar que sea útil para cualquiera, especialmente para los constructores principiantes como yo, que construyen altavoces a partir de los numerosos kits disponibles.

El objetivo de este proyecto era construir un conjunto de altavoces para "audiófilos" que estaría feliz de tener en exhibición en mi salón. Entonces se me ocurrieron algunos objetivos:

- el proyecto debe costar menos que el producto minorista equivalente. (¡Ojalá mucho menos!)

- los altavoces terminados deben verse como si hubieran sido construidos profesionalmente. (¡Al menos con la luz adecuada!)

- el diseño debe ser el mejor que pude encontrar para mi presupuesto. (No es fácil cuando no tienes idea de cómo sonará el resultado).

Mi "taller" es un garaje con un pequeño banco de herramientas y una vieja mesa de café. Así que tuve que ceñirme a técnicas que no requieren una carpintería completa. Si bien he realizado proyectos de electrónica antes, este fue mi primer intento serio de hacer ebanistería, de hecho, carpintería de cualquier tipo, por lo que la curva de aprendizaje fue empinada.

Cualquier herramienta que no poseía planeaba contratarla, pedirla prestada o comprarla en el camino.

CONSEJO: ¡Practique cualquier técnica nueva con material de desecho! En cada etapa, primero usé piezas de repuesto para practicar todo antes de hacer algo en la "cosa real".

Después de considerarlo mucho, me decidí por el diseño ZRT de Zaph Audio y compré el kit necesario a través de Madisound. El kit contenía la electrónica, los controladores y los materiales de espuma acústica necesarios. Solo necesitaba construir los gabinetes.

Paso 1: Diseño y materiales del gabinete

El kit de altavoces vino con un plano simple que muestra las dimensiones generales de los gabinetes sugeridos por Madisound. Estaba construyendo los gabinetes desde cero, así que tuve que convertir el plano básico en dibujos detallados que mostraran cada pieza con sus dimensiones individuales. También convertí todo al sistema métrico.

CONSEJOS:

- Si no ha hecho esto antes, recuerde tener en cuenta el grosor de la madera, incluida la chapa, en sus cálculos. Ejemplo; Si planea enchapar la parte superior / los lados de su gabinete, sobredimensione el panel frontal en 1 mm en cada dirección que se superponga a la parte superior / los lados para permitir el grosor adicional del enchapado. Puede recortar el frente para que coincida con precisión una vez que la chapa después.

Las juntas a tope son mucho más fáciles de lograr que las de inglete y se verán igual cuando se cubran con pintura o enchapado

Los aspectos críticos del diseño de un gabinete de altavoz son;

- la ubicación de los controladores y los puertos en los paneles frontal y posterior.

- las dimensiones del deflector frontal (panel frontal).

- el volumen interno del gabinete.

Además, para garantizar el mejor sonido posible, su gabinete debe ser lo suficientemente sólido para evitar cualquier vibración extraña de los paneles. Esto se logra mediante;

- utilizando material sustancial (grueso) no resonante como MDF o madera contrachapada en todos los paneles.

- asegurándose de que todas las juntas sean herméticas y lo más rígidas posible.

- agregar aparatos internos colocados asimétricamente para minimizar la posibilidad de ondas estacionarias ("resonancia")

La mayoría de los diseños de altavoces también sugieren:

- Monte los controladores al ras con el deflector delantero.

- redondee los bordes del deflector frontal.

- use puertos acampanados (acampanados en los extremos interiores y exteriores)

- usando relleno acústico y espuma como se indica en su diseño en lugar de materiales improvisados.

Me decidí por MDF de 19 mm para todo excepto MDF de 25 mm para los deflectores frontales. Hice algunas modificaciones al diseño de Madisound que sentí que no afectarían el resultado. Moví los tirantes internos del estante para que todos estuvieran espaciados de manera desigual y ninguno se colocó en ninguna proporción de las dimensiones generales del gabinete (por ejemplo: 1/2, 1/4 vías). Agregué una pequeña abrazadera detrás del tweeter no incluida en el diseño original. Decidí no rebajar los estantes en las paredes del gabinete. Lo más significativo es que, en lugar de usar el deflector frontal para acceder al gabinete, decidí usar la parte inferior. Esto significaba que podía hacer que las juntas del deflector delantero fueran tan fuertes como las otras juntas y podía unir el deflector delantero a los soportes internos del estante, no solo alrededor de los bordes, endureciendo todo el gabinete. También significó que no necesitaba ningún tornillo en el deflector frontal, lo que pensé que restaría valor a la apariencia final. El panel inferior extraíble se atornillaría para permitir el acceso a los cruces. Una junta de espuma y el peso de los altavoces lo sellarían herméticamente. El acceso al resto de los altavoces se haría a través del orificio de montaje del altavoz de graves.

Como quería que los gabinetes resultantes fueran "perfectos", decidí que no cortaría las piezas yo mismo. Era más barato que un taller de carpintería personalizado lo hiciera por mí que comprar las herramientas necesarias y aprender a usarlas. Si utiliza un taller, obtendrá una respuesta mucho mejor si sus planes están organizados y son precisos; cuesta tiempo (es decir, dinero) "arreglar" planes deficientes para introducirlos en una máquina CNC.

Paso 2: Construcción del gabinete - Preparación

Si bien las piezas del gabinete llegaban cortadas con precisión a la medida, todavía quedaba un poco por hacer para tenerlas listas para ensamblar.

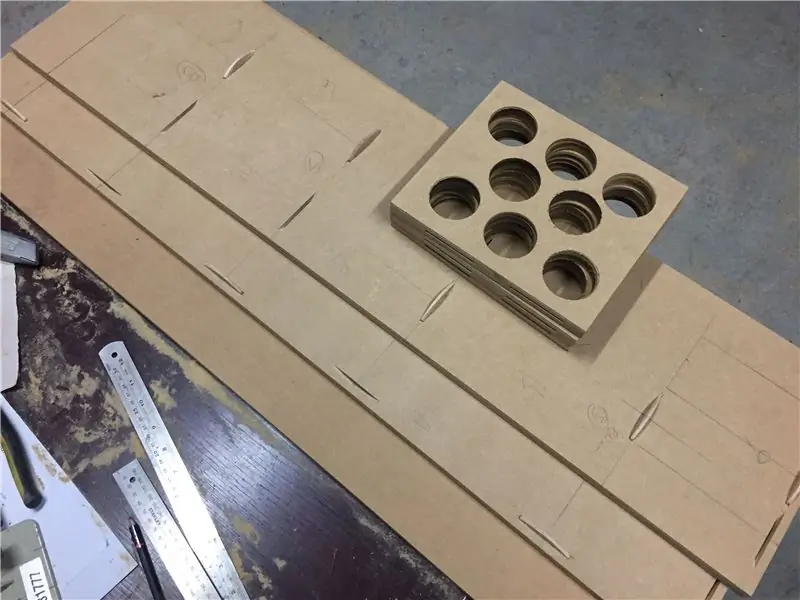

Los estantes tuvieron que perforarse con una sierra de perforación para permitir el flujo de aire. Podría haber hecho que el taller de madera hiciera esto, pero podría hacerlo en casa con una sierra de perforación. Los agujeros no tienen que ser perfectos.

SUGERENCIA: Al taladrar MDF, utilice la sierra de corona para marcar la madera y mostrar dónde estará el agujero. Luego taladre uno o dos agujeros con la broca piloto de la sierra de corona en la circunferencia del corte de la sierra de corona. Estos agujeros permitirán que el aserrín de la sierra de corona escape evitando la fricción excesiva y la obstrucción de la sierra de corona. ¡Esta simple sugerencia convierte el MDF de cemento en mantequilla

Luego preparé todas las juntas del gabinete. Hay varias formas de hacerlo y una puede ser más adecuada para usted. Aquí está mi pensamiento:

- Pegamento / tornillos: más barato y fácil, pero debe asegurarse de que todo se mantenga en escuadra mientras se realiza cada unión. Se pueden agregar listones dentro del gabinete a las juntas para aumentar su resistencia. Si luego desea ocultar algún tornillo en el exterior de sus gabinetes, asegúrese de que estén avellanados.

- Uniones de pasador: más fuertes que el pegamento / tornillos y proporciona resultados precisos, pero requiere una perforación precisa para hacerlo.

- Juntas de galleta: todas las mejores características de una junta de espiga con la ventaja de que, si se usa correctamente, la ensambladora de galletas facilita la precisión. No hay tornillos que esconder después.

Nunca lo había hecho antes, pero opté por los porros de galletas y contraté a un carpintero para el fin de semana para que cortara las ranuras.

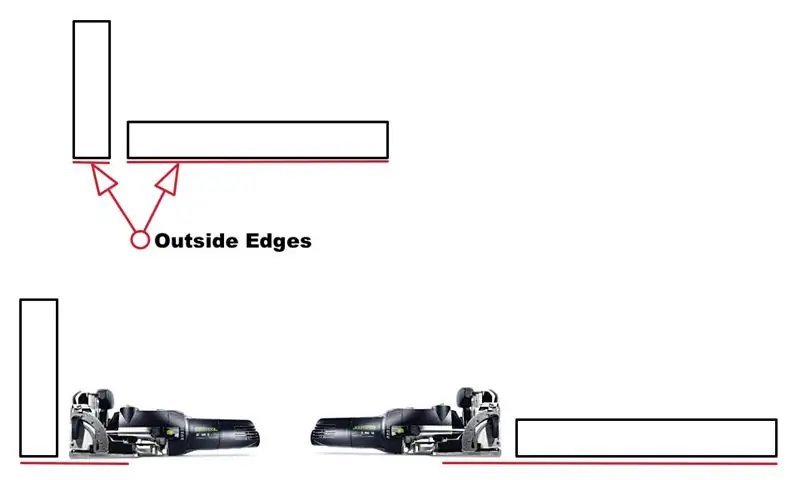

SUGERENCIA: (consulte el diagrama) Marque el interior de las piezas del gabinete y oriéntelas de manera que sea consistente con el ensamblador de galletas para asegurarse de que sus bordes se alineen con precisión

CONSEJO IMPORTANTE: El polvo de MDF es tóxico y se compone de aserrín y resina. De hecho, el MDF está prohibido en las carpinterías escolares de Australia debido a su toxicidad. Use protección para los ojos y la respiración, use un extractor de polvo o una aspiradora y asegúrese de que los miembros de su familia no estén sujetos a exposición

Paso 3: Construcción del gabinete - Ensamblaje Parte 1

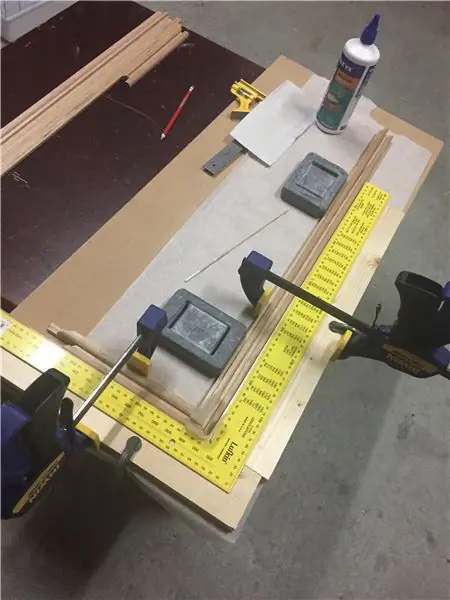

Después de que todo estuvo preparado y de que hice un ajuste de prueba en seco, llegó el momento de sacar el pegamento y las abrazaderas.

PROPINA:

- Las abrazaderas con almohadillas de plástico significan que no necesitará hacer malabares con trozos de madera para proteger el MDF.

- Obtenga más abrazaderas de las que cree que necesitará, ¡las necesitará!

- Las abrazaderas de liberación rápida como Irwin Quick Grips son perfectas.

Trabaje en etapas manejables en lugar de todo a la vez

Mi plan era hacer cada gabinete en tres pasos:

Primero; pegue la parte superior y los tirantes de los estantes a los lados.

Segundo; pegar el dorso cuando se hayan secado.

En tercer lugar, pegue los deflectores delanteros después de que se haya realizado todo el acabado y se haya colocado la espuma amortiguadora y Acoustistuff.

Para el paso 1, enmascaré los paneles frontal y posterior donde estarían en contacto con los lados y los tirantes para que no se atasquen. Luego pegué la parte superior y los tirantes a los lados formando una "escalera". Puse la parte delantera y trasera en su lugar sin pegamento y sujeté todo. Al día siguiente, volví a pegar y sujetar el panel posterior usando el panel frontal enmascarado para asegurarme de que todo estaba alineado.

Paso 4: revestimiento del gabinete

Después de mirar muchas opciones, encontré lo que resultó ser un producto fantástico; chapa de madera termoadhesiva. No ensuciar con cemento de contacto o pegamento calefactor. Usé nuez americana. Continuó brillantemente. Comencé con la superficie menos importante: la parte posterior. Pegué un borde corto y dejé que se asentara como un punto de anclaje y luego me abrí camino a lo largo de la tabla. Una vez que se recortaron los bordes posteriores, barnicé los lados, los recorté y finalmente completé las tapas. Pedí prestado un enrutador y una broca para los bordes. Es, con mucho, la forma más confiable de obtener un borde limpio sin romper la chapa o hacer que se levante. ¡Asegúrese de probar primero para asegurarse de que no haya resultados inesperados! Descubrí que la broca estaba frotando los lados, así que agregué la cinta adhesiva azul para evitar que los marcara.

No recubrí los paneles inferiores extraíbles, sino que los pinté.

CONSEJO: Planchar sobre chapa: aunque las instrucciones sugirieron una plancha caliente, encontré que demasiado calor hace que la chapa de madera se doble y se combe dejando "ondas" en el acabado. Solo necesita suficiente calor para derretir completamente el pegamento de respaldo. Coloque papel debajo de la plancha para que se deslice fácilmente. Con un bloque de lijado de corcho o similar, frote con fuerza detrás de la plancha a medida que avanza. Desea asegurarse de que el pegamento derretido llene completamente el espacio detrás de la chapa. La presión atmosférica lo mantendrá en su lugar hasta que el pegamento se seque y tendrás un acabado perfecto.

Si tiene grietas, se arreglan fácilmente con masilla para madera. Use un color más oscuro que la madera para que luzca natural. Aplique pequeñas cantidades y use un raspador plano para eliminar el exceso antes de que se seque. Siempre puede agregar más más tarde si no hay suficiente la primera vez. No querrás lijar mucho tu chapa muy fina.

Paso 5: Acabado del gabinete - Aceite danés

Hay muchas opciones para el acabado de la madera. Consideré barnices, tintes ceras y otras opciones antes de decantarme por Danish Oil. Resultó una gran elección. Era fácil de aplicar y no había burbujas u otras imperfecciones de las que preocuparse. Hice 4 capas de uno o dos paneles a la vez, asegurándome de que los gabinetes nunca descansaran sobre aceite que no estuviera completamente seco. Le di a todo una arena ligera con lana de acero 0000 para eliminar cualquier imperfección antes de la capa final. Tardaron varios días pero valió la pena.

PROPINA:

- ¡Sigue las instrucciones! ¡Sigue las instrucciones! ¡Sigue las instrucciones!

- Limpie el polvo de su taller antes de comenzar. Aspiré y ventilé el garaje a fondo y dejé que todo se asentara durante uno o dos días antes de abrir las latas.

- Compre nuevos cepillos, rodillos, etc. y compre lo mejor que pueda pagar.

- Sea limpio, organizado y paciente. Asegúrese de tener a mano los disolventes / disolventes / equipo de limpieza adecuados.

Paso 6: Construcción del gabinete: deflectores frontales y rejillas de altavoz

La parte trasera de los recortes para los controladores de la base tuvo que estar achaflanada para permitir un flujo de aire sin obstáculos en los gabinetes. Usé un enrutador con un poco en ángulo para esto.

Los recortes tuvieron que agrandarse con cuidado para garantizar que los controladores encajaran perfectamente. Los conductores eran un poco más grandes de lo que decían sus especificaciones debido a las tolerancias, por lo que los orificios eran demasiado estrechos. El lijado ligero con un bloque curvo y grano 240 pronto lo solucionó.

Marqué la posición de los tornillos de montaje del altavoz y taladré agujeros piloto para evitar que los tornillos autorroscantes agrieten o distorsionen el MDF. También probé los tornillos antes de colocar los parlantes y encontré que el MDF estaba abultado incluso con orificios piloto, así que lijé las protuberancias para asegurarme de que los parlantes se asentaran correctamente contra el deflector.

No quería usar juntas adicionales porque los parlantes estaban colocados al ras del deflector sin ellos. Si mis orificios de montaje fueran demasiado profundos, habría agregado juntas para llevar los controladores ligeramente hacia adelante y nivelarlos.

El siguiente paso fue construir las rejillas de los altavoces. No pude encontrar un kit o instrucciones adecuados en línea, por lo que estos son completamente originales:

- Quería que las parrillas fueran lo más delgadas posible.

- Quería que fueran a prueba de niños. Los niños se sienten hipnóticamente atraídos por los costosos conos de altavoces.

- Quería fijaciones minimalistas, en consonancia con los objetivos de mi proyecto.

SUGERENCIA: si está planeando parrillas ajustadas, verifique la "excursión máxima" de su altavoz de graves para asegurarse de que sus parrillas no interfieran con él mientras reproduce música

Decidí usar malla de acero fino para mi protección infantil y compré algunas de un proveedor local de pantallas contra incendios. Fue la malla más ligera y abierta que pude encontrar. Pensé que ofrecía la menor posibilidad de vibrar o afectar el sonido si los parlantes se usaban con las rejillas en su lugar.

Para lograr el espacio libre de 10 mm que necesitaba para el destornillador base y tener el marco más delgado posible, construí el perfil deseado a partir de piezas de reborde que tenían que pegarse entre sí. Luego, los marcos se juntaron cuidadosamente cuadrando cada esquina. Con los marcos ensamblados, pegué la malla de acero con epoxi.

Para arreglar las rejillas, encontré unos pequeños imanes de neodimio y marcadores de clavija de metal que combinaban perfectamente. Con los marcos bien sujetos y comprimidos para evitar que se partan, perforé los agujeros para los marcadores de clavija en las esquinas con una broca Brad Point.

Luego sellé los marcos con el sellador con brocha y les di un par de capas de negro mate con una arena ligera para terminar.

Compré tela para parrilla y pegamento de Queensland Speaker Repairs y seguí cuidadosamente las instrucciones para arreglarlo. Finalmente pegué los marcadores de tacos en las esquinas. Coloqué las rejillas en los paneles frontales y las presioné hacia abajo. Los puntos del marcador de clavijas marcaron el deflector donde tuve que perforar los agujeros para montar los imanes al ras. Taladré los agujeros en los paneles frontales con una broca Brad Point para asegurar agujeros precisos y pegué los imanes con Gorilla Grip. Marqué cada fotograma y altavoz para saber en qué dirección subían los fotogramas y cuál se ajustaba a qué deflector de altavoz.

Paso 7: Acabado del gabinete: pintura de los deflectores frontales

Elijo Rustoleum Oiled Bronze para los deflectores. Para prepararlos, apliqué varias capas de sellador en todos los bordes donde se había cortado el MDF y lo lijé con papel de lija muy fino para asegurar que la textura de los bordes redondeados coincidiera con la cara de los paneles. También apliqué sellador al conductor y a los cortes de los puertos como precaución contra la entrada de humedad. Luego pegué los puertos de la base en los paneles.

CONSEJO: Aprendí por las malas que algunas colas se encogen. Sugiero que una vez que tenga los puertos en posición con pegamento húmedo, coloque el panel frontal boca abajo sobre una superficie plana y limpia. Aplique pesos al deflector y la parte posterior del puerto presionando ambos contra su superficie de trabajo. Esto asegurará que el puerto permanezca perfectamente alineado con el deflector mientras se fija el pegamento

A continuación, imprimí todas las superficies a pintar. Use el imprimador de plástico / madera en aerosol correspondiente para su pintura de acabado y déjelo curar por completo. Esto será rápido en el MDF, pero puede llevar varios días en las piezas de plástico.

SUGERENCIA: Para verificar el curado, rocíe un poco de imprimación en la parte posterior del puerto de plástico y una vez que sea demasiado difícil de raspar, se curará

Luego rocié varias capas ligeras de bronce aceitado en los deflectores delanteros. Hubo algunas salpicaduras, pero seguí rociando hasta que el acabado fue como lo quería. Se necesitaron más de 2 latas y varios días para hacerlo bien. Dejé que la pintura se curara durante una semana más o menos. (consulte la siguiente sección para obtener más información al respecto)

SUGERENCIA: Si está rociando pintura, use la mascarilla adecuada, ¡no una mascarilla contra el polvo

No tenía un sistema de escape, así que salí del garaje tan pronto como terminé cada capa y regresé una vez que la pintura se secó al tacto para abrir todas las puertas y ventilar los vapores.

Paso 8: Montaje final

Con los gabinetes y los deflectores listos para el ensamblaje final, llegó el momento de usar, agregar las láminas de espuma y el relleno Acouta-Stuff suministrados en el kit Madisound. Pegué la espuma dentro de la parte trasera y los lados dejando espacio para que los deflectores se empotraran en los gabinetes. También agregué un poco de espuma alrededor de mi refuerzo adicional, pero no en los estantes. No puse espuma dentro de los deflectores.

CONSEJO: use un pegamento espeso que no penetre demasiado en la espuma. Pruebe su pegamento, ya que algunos son corrosivos para la espuma

Un ajuste a los crossovers antes del ensamblaje final. Pensé en agregar secciones de cable de altavoz a cualquier enlace de circuito directamente en la ruta de la señal para aumentar los trozos de cable provistos. Estoy seguro de que funcionó de maravilla:)

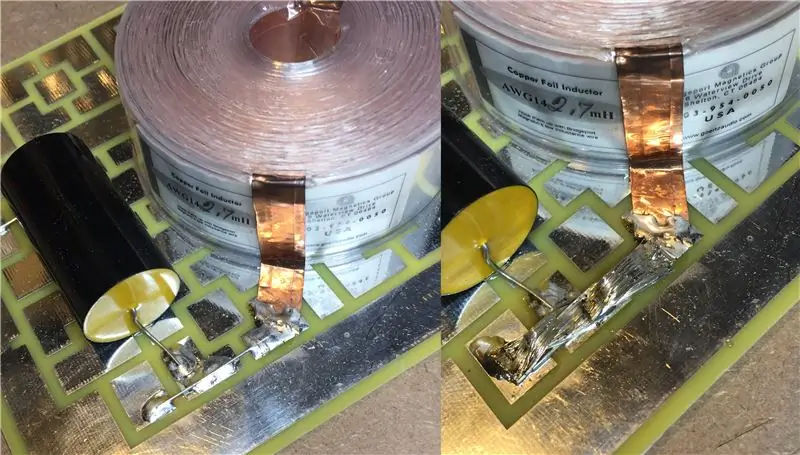

Atornillé los cruces dentro de la parte inferior de los gabinetes. Es importante asegurarse de que los inductores no interfieran entre sí; consulte la imagen.

Luego monté los terminales de entrada y completé el cableado interno.

Con todo el hardware interno en su lugar, llegó el momento de agregar Acousa-Stuff. Usé una balanza digital para pesar cantidades uniformes para cada altavoz y rellené los espacios sugeridos en las instrucciones.

SUGERENCIA: Acousta-Stuff necesita ser extraído a fondo para crear una "nube" uniformemente dispersa sin nudos ni grumos antes de llenar el gabinete. De esta manera se empaqueta de manera uniforme y consistente

Aprendí por las malas que la pintura del deflector tardó varios días en curarse. Los pegué y sujeté después del tiempo de secado sugerido solo para que las almohadillas de cartón que usé dentro de las abrazaderas dañaran la pintura. No hay más remedio que pulir el daño, enmascarar cuidadosamente los lados enchapados y los puertos del conductor y rociar varias capas más ligeras de pintura. Me costó un par de días. El apoyo de Rustoleum fue útil y, por sugerencia de ellos, esperé 2 semanas después de retocar la pintura para asegurarme de que estaba lista.

Por último, instalé los controladores. Antes de apretar los tornillos, hice una prueba de sonido rápida para asegurarme de que todo estaba correcto. ¡Sí! Apriete con cuidado los tornillos y … ¡¡¡Terminado !!!

SUGERENCIA: No es necesario utilizar una gran cantidad de fuerza para apretar los tornillos. Si todo se hace con cuidado, los controladores deben ser herméticos sin tener que recurrir a la fuerza bruta. En caso de duda, agregue juntas. Puede hacer buenos con láminas de fieltro cortadas a medida o simplemente comprarlas. Nunca usaría silicona para sellar los controladores en su lugar, ya que haría muy difícil quitarlos

En la imagen final se pueden ver los altavoces sobre bases que constan de dos capas de alfombrilla de goma intercaladas entre fieltro para proteger el suelo y los altavoces. Sé que los picos están de moda, pero esto fue simple y efectivo.

¿Conseguí mis objetivos? Absolutamente. El ZRT suena fantástico y no podría estar más feliz con su apariencia. ¡¡¡Buena suerte con tus altavoces !!!

Segundo premio en el concurso de audio 2018

Recomendado:

Coco Speaker - Altavoces de audio de alta fidelidad: 6 pasos

Coco Speaker - Altavoces de audio de alta fidelidad: Hola Instructabler, Siddhant aquí. ¿Quieres escuchar un sonido de alta calidad? Probablemente te encantaría … Bueno … de hecho, a todos les encanta. Aquí está el Coco-Speaker - ¿Qué no solo proporciona calidad de sonido HD, sino que también " SE ENCUENTRA CON LA VISTA

Amplificador de audio de alta fidelidad DIY 2.1 Clase AB - Menos de $ 5: 10 pasos (con imágenes)

Amplificador de audio de alta fidelidad DIY 2.1 Clase AB - Menos de $ 5: ¡Hola a todos! Hoy les voy a mostrar cómo construí un amplificador de audio para un sistema de 2.1 canales (izquierda-derecha y subwoofer). Después de casi 1 mes de investigación, diseño y pruebas, se me ocurrió este diseño. En este instructivo, caminaré

Diminutos * Altavoces de escritorio de alta fidelidad (impresos en 3D): 11 pasos (con imágenes)

Diminutos * Altavoces de escritorio de alta fidelidad (impresos en 3D): paso mucho tiempo en mi escritorio. Esto solía significar que pasaba mucho tiempo escuchando mi música a través de los horribles parlantes diminutos integrados en los monitores de mi computadora. ¡Inaceptable! Quería un sonido estéreo real de alta calidad en un paquete atractivo que

Auriculares con carcasa de madera de nogal negro con controladores Sennheiser de alta fidelidad de 40 o 50 mm: 6 pasos (con imágenes)

Auriculares con carcasa de madera de nogal negro con controladores Sennheiser de alta fidelidad de 40 o 50 mm: esta publicación es mi cuarto instructivo. A medida que descubro que la comunidad está más interesada en los audífonos para colocar sobre las orejas grandes y de alta gama, supongo que te alegrará más escuchar esto. La calidad de esta construcción es comparable con cualquier auricular comercial de más de $ 300, mientras que

Una hermosa construcción de altavoces Bluetooth para bricolaje: 9 pasos (con imágenes)

Una hermosa construcción de altavoces Bluetooth para bricolaje: ha pasado mucho tiempo desde que construí algo genial. Ahora que son las vacaciones de Navidad, pensé en hacerlo. Los altavoces Bluetooth no son baratos. Y si desea uno de marca / que suene bien, comience a recolectar dinero de al menos un mes antes. Lo barato