Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

He visto muchos consejos que se le han dado a la gente sobre la soldadura de componentes electrónicos, algunos buenos, otros no tan buenos. He visto a gente usar todo tipo de basura y afirmar que hace el trabajo, soldadores de $ 2 y otras cosas locas. Sí, puede fundir soldadura con él, y probablemente pueda obtener algunas conexiones aceptables a veces. Pero si quieres hacerlo de la manera correcta, de manera consistente, sin luchar contra el hierro y obtener resultados profesionales, sigue leyendo.

Si se siguen cuidadosamente las instrucciones dadas en este artículo, incluso alguien nuevo en la soldadura debería ser bastante competente con unos minutos de práctica, realmente no es nada difícil. Si no quiere tomarse el tiempo para leer todos los detalles, he puesto los puntos principales en negrita al final de cada sección.

Paso 1: soldador

Por supuesto, lo primero que necesita es un soldador. No necesita obtener nada demasiado elegante para obtener buenos resultados, pero si va a usar un soldador más de un par de veces, vale la pena obtener algo medio decente. Hoy en día hay en el mercado muchos de los llamados soldadores baratos con "temperatura controlada". La mayoría de estos no tienen realmente control de temperatura, tienen una perilla que se gira que reduce el calor de la plancha, pero una temperatura real. El hierro controlado te costará un par de cientos de dólares por uno decente. Algunas de estas planchas no tienen nada de malo, pero ¿realmente necesitas una plancha "ajustable"? Mi consejo sería que gastes tu dinero en una buena temperatura fija. hierro, probablemente le costará al menos lo mismo, incluso un poco más que una de las temperaturas ajustables baratas. hierros. Siempre puedes construir una temp. Unidad de control para su plancha más tarde si lo desea. No necesita temperatura ajustable. Sin embargo, para hacer un buen trabajo, si coloca una punta más pequeña en una plancha, no transfiere tanto calor, y la mayoría de las personas solo querrán ir a una punta fina si están trabajando con componentes de montaje en superficie, e incluso entonces algunos no lo harán. ir a punta fina. La plancha que me gusta es la de la foto, es un 'Goot' fabricado en Japón, tiene un elemento calefactor cerámico y pasará de frío a listo para soldar en menos de 30 segundos. Este es en realidad 46W y la mayoría de la gente querrá algo alrededor de 30 a 40W para el trabajo general. Pero me encanta el control que tiene esta plancha, puedo soldar los circuitos integrados más delicados e ir directamente a terminales de calibre pesado con la misma configuración. Creo que algunas personas usan planchas de poca potencia con puntas muy finas, pensando que esto será delicado, pero al final sostenga la plancha en la pieza durante medio minuto para que se suelde y aún así tenga una unión débil. Solo debería tener que sostener la plancha en algo como un pin IC durante aproximadamente 2 o 3 segundos. Si cambia a una punta fina porque desea mejorar su trabajo de PCB, por ejemplo, está obteniendo puentes de soldadura entre almohadillas o IC pines, probablemente encontrará que no ayuda mucho. En cambio, es posible que tenga que sostener la plancha por más tiempo porque no se calentará lo suficiente y la soldadura no fluirá correctamente. La punta probablemente no sea su problema, y es posible que el cambio a una soldadura más delgada le ayude más. El uso de una soldadura más delgada hace que sea mucho más fácil controlar la cantidad de soldadura que se introduce en la unión, si está utilizando una soldadura de alrededor de 1 mm de diámetro, intente cambiar a aproximadamente 0,5 mm de diámetro, pero mantenga la punta de tamaño normal. planchar con la punta del tamaño correcto.

Paso 2: herramientas adicionales

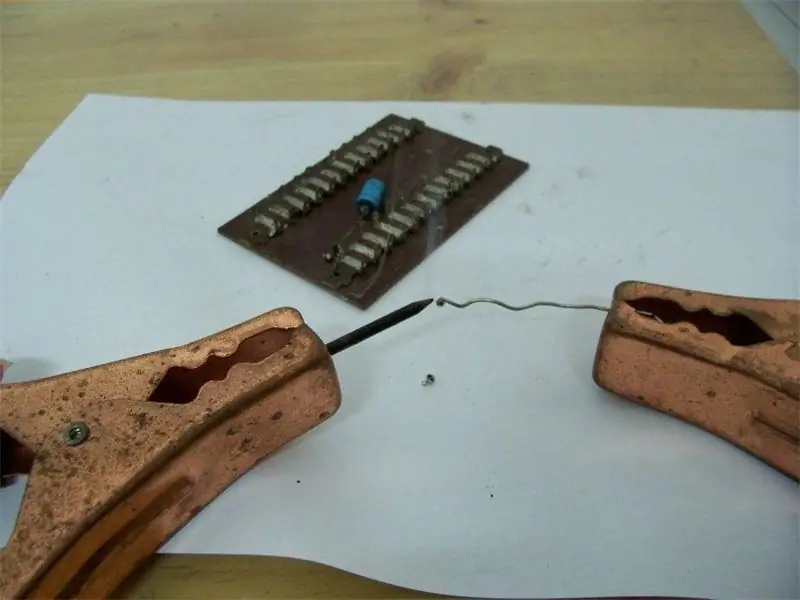

Aparte de un soldador, hay un par de otras cosas que considero esenciales para una buena soldadura. La más obvia es la soldadura que usa, prefiero el núcleo de resina 60/40, hay otras recetas, pero esta es probablemente la más común, es 60% de estaño, 40% de plomo con fundente integrado en el centro. Puedes conseguirlo en diferentes diámetros y usar lo que prefieras. Personalmente, me gusta el material delgado de 0,56 mm para la mayoría de los trabajos. Guardo un rollo de soldadura más gruesa para trabajos grandes, pero puede usar más delgado para todo si solo desea comprar el tamaño único. Oh, sí, nunca uses soldadura de 'plomero' ni nada por el estilo, obtén la soldadura eléctrica adecuada. Sé que el plomo es malo para ti y estará prohibido en algunos países, mi consejo: abastecete de soldadura 60/40 mientras puedas. Si desea utilizar soldadura 'sin plomo', es posible que desee obtener el consejo de alguien que la use, la mayor parte de la información aquí se aplicará, aunque necesitará más calor. Por supuesto, tenga cuidado con él, lávese las manos después de woking y no respire los humos, esto se aplica a todos los tipos de soldadura. Hay un par de otras cosas que debe tener en cuenta si está pensando en dejar de usar plomo. Se ha sugerido que la soldadura sin plomo podría ser más tóxica que la soldadura con plomo, especialmente en el hogar, donde no siempre se realizan procedimientos de extracción industrial. El problema es la temperatura más alta. los resultados requeridos en más humos del fundente y esta es la mayor preocupación con la soldadura, no ingerir el plomo (a menos que tenga mucha hambre, supongo). ¿Pensaste que estaban eliminando gradualmente la soldadura con plomo para proteger a los aficionados? se trata principalmente de preocupaciones ambientales debido a la contaminación del plomo por parte de la industria y cuando los productos terminan en vertederos. Además, si tiene que volver a trabajar juntas sin plomo, es posible que tenga problemas con las orugas que se elevan en la PCB debido al calor adicional requerido. La soldadura sin plomo le da uniones de aspecto opaco, con la soldadura con plomo, esto normalmente es un signo de una unión débil, así que tenga en cuenta esto. Haga su investigación y tome una decisión informada, luego haga lo que le resulte cómodo. Las otras cosas que necesitará es una de esas almohadillas de fregar de acero o lo mismo en latón (se vende como limpiadores de puntas de soldadura en las tiendas), olvídese de los esponja, enfría demasiado la punta y no la limpia tan bien. El tipo de estropajo que necesita son los que parecen estar hechos de virutas de metal (virutas), no de lana de acero. Entraré en la limpieza de puntas con más detalle más adelante, ya que es muy importante, nunca lime ni use papel de lija áspero para limpiar su punta. Debe tener un soporte decente para su plancha, y una lata de refresco de puntas bien vale la pena. no es esencial, pero es muy útil. Contiene material de tipo fundente y de soldadura y limpia y 'enlaza' su punta en una rápida inmersión de una punta caliente. Iré a 'estañar' la punta con más detalle más adelante también, va junto con la limpieza de la punta. Otra herramienta de la que no puedo prescindir es una ventosa de soldadura. Creo que es la mejor manera de desoldar, nunca me ha gustado el método de la mecha trenzada, pero sé que a algunas personas les gusta usar ambos. Realmente creo que un principiante debería obtener al menos algún tipo de ventosa de soldadura de inmediato, le dejará un buen orificio y un componente limpios cuando necesite volver a trabajar algo. Por supuesto, otras cosas ayudarán con la soldadura, como una buena iluminación. área de trabajo y elementos para mantener su trabajo en su lugar. Las pinzas de bloqueo son útiles aquí y un trozo de madera de desecho es muy útil. Tengo algunos agujeros perforados en una pieza en la que puedo presionar el eje de los potenciómetros para sostenerlos mientras sueldo cables. Algunos orificios más grandes sostienen interruptores, etc., y una ranura fina y profunda hecha con una hoja de sierra es buena para colocar PCB cuando quiero soldar cables de conexión en la placa y cosas por el estilo. plancha y una almohadilla de limpieza de puntas (fregar)

Paso 3: el método

Si tiene un hierro decente, la soldadura adecuada y un estropajo de limpieza, ya está a la mitad del camino, solo debe prestar atención a un par de puntos importantes y obtendrá buenas juntas de soldadura. es bueno porque evita la oxidación tan rápido como solía hacerlo. Este recubrimiento es la razón por la que digo que nunca debes limar o lijar la punta para limpiarla, una vez que comiences por esa ruta, probablemente tendrás que seguir haciéndolo de vez en cuando y la punta se desgastará bastante rápido. Si cuidas la punta, durará mucho tiempo, ahora esta oxidación ocurre rápidamente cuando la punta está caliente, puedes verlo porque la punta va de plateado brillante a oscuro y opaco, en realidad se vuelve bastante gris y puede casi se vuelve negro. Ahora el problema es que esta capa de oxidación reduce la transferencia de calor. Algunas personas no se dan cuenta del efecto que esto tiene y siguen intentando soldar con el hierro en ese estado. El problema es que tendrá dificultades para hacer una sola unión de soldadura con una punta como esa. El secreto es limpiarlo antes de cada porro. Bueno, a veces puedes hacer algunas uniones una detrás de la otra y, por lo general, al menos haría ambos cables de una resistencia, por ejemplo, pero no puedes seguir soldando sin limpiar la punta. Ahora, limpiar puede significar simplemente limpiar la punta en tu estropajo un par de veces, así que no es gran cosa. Pero si los hierros han estado reposando durante unos minutos, debes ir un poco más lejos. Necesita limpiar y luego 'estañar' la punta. El 'estañado' evita la oxidación de la punta y para ello la punta debe estar caliente y limpia. Así que levantas tu plancha caliente, limpias la punta con la almohadilla de fregar unas cuantas veces y luego inmediatamente derrites la soldadura en la punta para estañarla. No sea tímido con la soldadura, es barata y se caerá de la punta a medida que la hace, pero algunas se pegarán, una especie de 'pinte' la punta con soldadura y luego limpie el exceso en su fregado, luego suelde articulaciones de inmediato. Si deja la plancha durante un minuto después de estañarla, probablemente solo tendrá que limpiarla con el estropajo nuevamente y luego podrá soldar. Pero espere demasiado y tendrá que limpiarlo y estañarlo nuevamente. Es por eso que es una buena idea cargar una placa con, digamos, todas las resistencias y luego soldarlas todas a la vez en lugar de colocar una, soldarla, colocar la siguiente, etc. De esa manera, puede hacer algunas uniones, limpie y haga un poco más, etc. Por cierto, debe estañar una nueva punta la primera vez que la use, antes de que la plancha se caliente por primera vez, la punta brillará, se calienta y comienza a oscurecerse, limpia No es realmente tan difícil y con la práctica se convertirá en una segunda naturaleza, sabrá cuándo necesita estañar la punta y cuándo puede salirse con la suya con solo limpiarla. Tenga cuidado, aunque limpiarlo lo suficiente siempre lo limpiará, pero debe brillar después de limpiarlo o se oxidará muy rápidamente. Ahora que el refresco de propinas que mencioné es genial para esto, en lugar de estañar la punta por el largo camino, simplemente sumérgelo en el refrescante sólido, se derrite, limpia y enlata la punta al instante y simplemente le das una limpieza rápida con el estropajo y sigue adelante. Encuentro que el reparador de puntas dura más entre estañado que con soldadura, por lo que vale la pena lo poco que cuesta. Además, dura mucho tiempo. Verifique la imagen de cerca de la punta, la superior está oxidada y la de abajo después del estañado, debería verse así siempre que vaya a soldar. Ahora, la idea con la soldadura es que desea calentar lo suficiente las dos cosas que está uniendo y luego introducir la soldadura. No cargue la punta con soldadura e intente transferirla a la junta. Debes tocar las dos piezas que deseas unir con la punta al mismo tiempo y mantenerla allí durante un par de segundos para que se calienten. Ahora, la mejor manera de calcular lo que debe calentar es recordar una regla simple: la soldadura siempre fluirá hacia el calor, así que mantenga la plancha en la unión por un segundo o dos, luego introduzca soldadura en la unión, se derretirá cuando toca el soldador, tan pronto como vea que la soldadura fluye hacia la unión, levante el soldador. No lo tire, simplemente levántelo. Ahora, para hacer esto bien, debe tener todo asegurado en su lugar para que pueda sostener la plancha en una mano y la soldadura en la otra. Sin trucos de equilibrio (hasta que sepa lo que está haciendo y pueda salirse con la suya). Esto requiere tener todo sujeto en su lugar por su propio peso o bajo tensión o con una abrazadera, o lo que sea, no perseguir partes alrededor del banco con una plancha caliente. Por cierto, verifique las imágenes que puse en este paso de una unión de ejemplo, debería verse algo como esto (no muy bien, ya que estaba tratando de tomar fotos al mismo tiempo), debería tener una ligera cóncava a la unión de soldadura y ser liso. En la segunda imagen, puede ver cómo sostengo la punta sobre la almohadilla de cobre y también contra el cable de la resistencia cerca de la almohadilla. Observe el tamaño de la punta que estoy usando, es la punta estándar con la que viene la plancha, no excepcionalmente fina. Pero este no es un componente grande, es una resistencia pequeña (1/4 vatio). En resumen: mantenga la punta limpia y estañada para cada junta, la soldadura siempre fluye para calentar.

Paso 4: algunos consejos

Me gusta soldar los cables largos y recortarlos después, sé que algunas personas recortan primero y esto puede verse más ordenado y, en realidad, pone menos tensión en la placa. Pero encuentro que recortar después es más rápido y más fácil, y si usa cortadores afilados agradables y no corta en la junta, no debe poner una tensión indebida en las pistas / almohadillas de cobre. parte sensible al calor, use un disipador de calor. Esto puede ser tan simple como sujetar una pinza de cocodrilo o unas pinzas en el cable entre la unión de soldadura y el componente. Si está haciendo una placa con muchos componentes, solo piense en el orden en que los coloca. Las partes más pequeñas como los resistores y los diodos primero (si están planas), de esta manera puede voltear la tabla y se mantendrán en su lugar, intercaladas entre la tabla y la superficie de trabajo. Luego, los siguientes componentes más altos y así sucesivamente. Algunas partes probablemente necesitarán otras soluciones. No me gusta doblar demasiado los cables para mantener las partes en su lugar, hace que sea más difícil obtener una buena unión. Si bien estoy en el tema de los PCB, si perfora sus propias placas, no haga demasiado los agujeros. más grandes que los cables de los componentes, un ajuste apretado no solo los mantiene en su lugar mejor, sino que deja un espacio más pequeño. Un gran espacio es mucho más difícil de llenar con soldadura. Puede colocar piezas de sujeción creativas en su lugar y hay muchos trucos en los que no entraré en este punto. Si suelda algo y encuentra que la unión no es la mejor, digamos que solo está soldada en un lado, use calor para llevar la soldadura a donde se necesita, es posible que deba agregar un poco más de soldadura., estañe el cable y el terminal al que lo está soldando. La forma en que hago esto es quitar el aislamiento al final del cable. Si es de varios hilos, retuerzo los cables para que queden bien empaquetados. Puede poner el cable en algún lazo de soporte o lo que sea, pero sostengo el cable y la soldadura en una mano, con la soldadura paralela al cable. De hecho, está tocando el cable, sentado sobre el cable desnudo como si fuera a enhebrar el cable y soldar a través de la misma aguja imaginaria. Luego toco el cable desnudo desde la parte inferior con el soldador y paso la plancha de atrás hacia adelante a lo largo de la longitud del cable desnudo. La soldadura se derrite y fluye hacia el alambre. El diámetro del alambre no aumenta mucho, pero los hilos se mantienen unidos por la soldadura y están recubiertos. Con la práctica, tomará unos segundos. No limpie el exceso de soldadura de su plancha antes de apagarla y guardarla, la soldadura en la punta la protegerá hasta que esté listo para usarla nuevamente. Podría agregar algunos consejos más. cuando tenga tiempo, espero que haya encontrado algo útil, me tomó un tiempo escribirlo. Ahora usa tus locas habilidades para impresionar a tus amigos y hacer un buen equipo electrónico. En resumen: estás listo, saltamontes, ve y suelda.

Recomendado:

¡Secretos de impulso actuales del LM317 !: 4 pasos

LM317 Current Boosting Secrets !: Abstract LM317 es uno de los chips reguladores ajustables más populares. El voltaje de salida del regulador se puede ajustar de 1,25 V a 35 V. Sin embargo, el chip puede entregar corrientes de hasta 1,5 A, lo que no es suficiente para algunas aplicaciones de potencia. En este ar

Cómo soldar - Guía básica de soldadura: 5 pasos

Cómo soldar - Guía básica de soldadura: La soldadura es el proceso de unir dos metales con un soldador mediante el uso de una soldadura para formar una unión eléctrica confiable. Esta es una guía de soldadura básica para principiantes sobre la soldadura manual con un soldador. Espero que sea

Cómo dominar la soldadura (consejos y trucos de soldadura): 4 pasos

Cómo dominar la soldadura (consejos y trucos de soldadura): ¡Hola, chicos! Espero que ya hayas disfrutado de mi instructable anterior " Arduino MIDI Controller DIY " y estás listo para uno nuevo, como de costumbre, estoy haciendo un instructivo de aprendizaje para mostrarte cómo hacer algunos productos electrónicos geniales y hablando de

Cómo soldar con una batería AA y una batería de automóvil: 8 pasos

Cómo soldar con una batería AA y una batería de automóvil: Necesitará una batería de automóvil, una batería AA, cables de puente y soldadura. Al tocar la varilla de carbono de la batería AA con la soldadura se cierra el circuito; esto produce calor (¡y luz!) Que derrite la soldadura. Lo interesante es que el calor se localiza en

Cómo hacer una unidad flash que copie los archivos de los usuarios de forma silenciosa y automática: 7 pasos

Cómo hacer una unidad flash que copie los archivos de los usuarios de forma silenciosa y automática: ****** ESTE INSTRUCTABLE ES PARA FINES DE INFORMACIÓN ÚNICAMENTE ES ILEGAL COPIAR ALGUNOS ARCHIVOS SIN SU PERMISO NO SOY RESPONSABLE DE NADA QUE PUEDA O NO SUCEDER SI ESTO LA INFORMACIÓN SE UTILIZA INCORRECTAMENTE **************** Cómo construir un