Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

Una placa controladora de 6 motores con chips LMD18200.

Paso 1: requisitos

Determine sus requisitos. El LMD18200s puede conmutar 3A a 55 V. El proyecto, mi tesis de pregrado, que usó esta placa controladora de motor incluía 6 servomotores que solo requerían un par de cientos de miliamperios a 12 V. La tesis fue el diseño de un rover planetario de laboratorio para probar nuevos algoritmos de control en el Laboratorio de Robótica Espacial y de Campo del MIT.

Paso 2: diseñe el circuito

El control del motor se logra mediante modulación de ancho de pulso. Aunque los amplificadores PWM son un poco más complicados tanto en hardware como en control, son mucho más eficientes que los amplificadores lineales. Un amplificador PWM funciona cambiando muy rápidamente la corriente o el voltaje a una carga entre los estados de encendido y apagado. La potencia suministrada a la carga está determinada por el ciclo de trabajo de la forma de onda de conmutación. Siempre que la dinámica de la carga sea más lenta que la frecuencia de conmutación, la carga ve el tiempo promedio.

En este diseño, la frecuencia de conmutación es de aproximadamente 87 kHz, que se sintonizó con los motores del móvil. El ciclo de trabajo está controlado por voltaje estableciendo el umbral de osciladores monoestables impulsados por un oscilador astable. Un convertidor de digital a analógico en la computadora del móvil controla el voltaje umbral y, por lo tanto, el ciclo de trabajo de los amplificadores. Las formas de onda PWM son generadas por siete temporizadores (cada uno de los cuatro 556 tiene dos temporizadores y el octavo temporizador no se utiliza). El primer temporizador está configurado para una oscilación estable y cambia entre un estado encendido y apagado a 87 kHz. Esta señal de reloj de 87 kHz se alimenta a los activadores de los otros seis temporizadores, que están configurados para funcionar en modo monoestable. Cuando un temporizador monoestable recibe una señal de activación, cambia de estado de apagado (0 voltios) a encendido (5 voltios) durante un período de tiempo establecido por el voltaje de entrada. El tiempo máximo es aproximadamente el 75% del período de la señal de reloj estable y el tiempo mínimo es cero. Al variar los voltajes de entrada, cada temporizador monoestable generará una onda cuadrada de 87 kHz con un ciclo de trabajo entre 0 y 75%. Los chips LMD18200 actúan simplemente como interruptores digitales controlados por la salida de los temporizadores y por las entradas digitales de freno y dirección de la computadora.

Paso 3: fabrique la placa de circuito

Las placas de circuito se fabricaron mediante un proceso de grabado químico. Usando una impresora láser estándar, la traza del circuito se imprimió en papel soluble en agua. El tóner de este papel se transfirió mediante calentamiento a un tablero compuesto de cobre y material aislante. Usé la barra de fusión de una impresora láser desmantelada, pero una plancha también puede hacer el truco. Luego se lavaron los restos del papel, dejando solo el tóner en el patrón de la traza del circuito. El cloruro férrico grabó el cobre expuesto retirándolo del tablero. El tóner restante se quitó a mano usando el lado verde de una esponja, dejando solo los rastros del circuito de cobre. Alternativamente, hay kits disponibles que facilitan este proceso.

Paso 4: Soldar en componentes

Soldar en todos los componentes. Dado que era solo una placa de una sola capa, se requerían algunos cables de puente.

Recomendado:

Motor paso a paso controlado por motor - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso | Motor paso a paso como codificador rotatorio: ¿Tiene un par de motores paso a paso por ahí y quiere hacer algo? En este Instructable, usemos un motor paso a paso como codificador rotatorio para controlar la posición de otro motor paso a paso usando un microcontrolador Arduino. Así que sin más preámbulos, vamos a

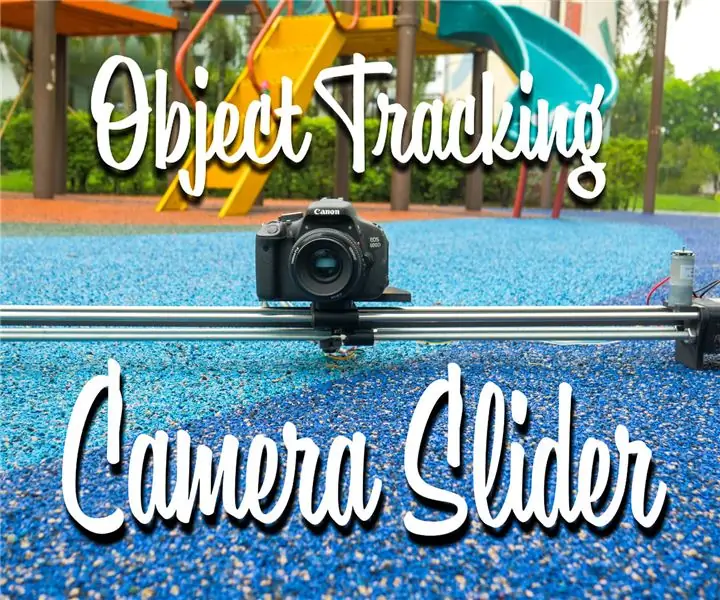

Control deslizante de la cámara de seguimiento de objetos con eje de rotación. Impreso en 3D y construido en el controlador de motor de CC RoboClaw y Arduino: 5 pasos (con imágenes

Control deslizante de la cámara de seguimiento de objetos con eje de rotación. Impreso en 3D y construido en el controlador de motor de CC RoboClaw y Arduino: este proyecto ha sido uno de mis proyectos favoritos desde que combiné mi interés por la creación de videos con el bricolaje. Siempre he mirado y he querido emular esas tomas cinematográficas en películas en las que una cámara se mueve a través de una pantalla mientras se desplaza para seguir el

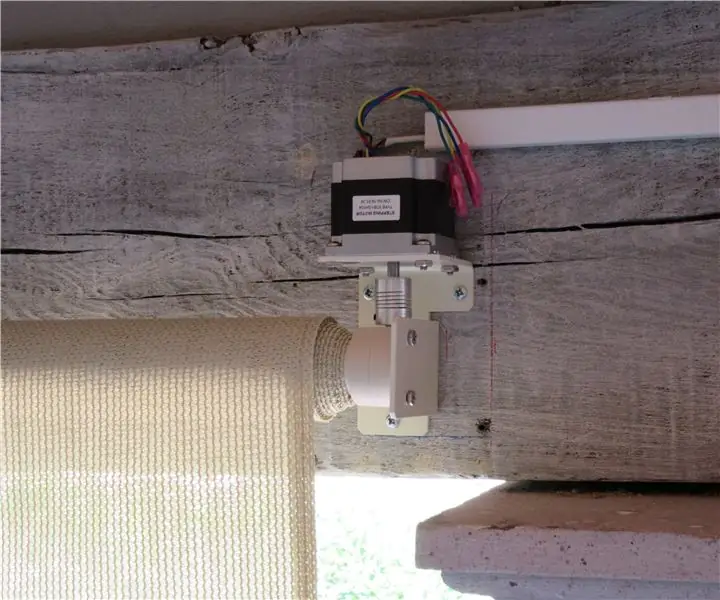

Selección de un motor paso a paso y un controlador para un proyecto de pantalla de sombra automatizado Arduino: 12 pasos (con imágenes)

Selección de un motor paso a paso y un controlador para un proyecto de pantalla de sombra automatizada Arduino: en este Instructable, seguiré los pasos que seguí para seleccionar un motor paso a paso y un controlador para un proyecto de pantalla de sombra automatizada prototipo. Las pantallas de sombra son los populares y económicos modelos de manivela Coolaroo, y quería reemplazar t

Utilice un motor de accionamiento de CC de cinta de correr y un controlador de velocidad PWM para alimentar herramientas: 13 pasos (con imágenes)

Utilice un motor de accionamiento de CC de cinta de correr y un controlador de velocidad PWM para herramientas eléctricas: herramientas eléctricas como fresas y tornos para corte de metal, taladros, sierras de cinta, lijadoras y más pueden requerir motores de 5HP a 2HP con la capacidad de ajustar la velocidad mientras se mantiene el torque Casualmente, la mayoría de las cintas de correr utilizan un motor de 80-260 VCC con

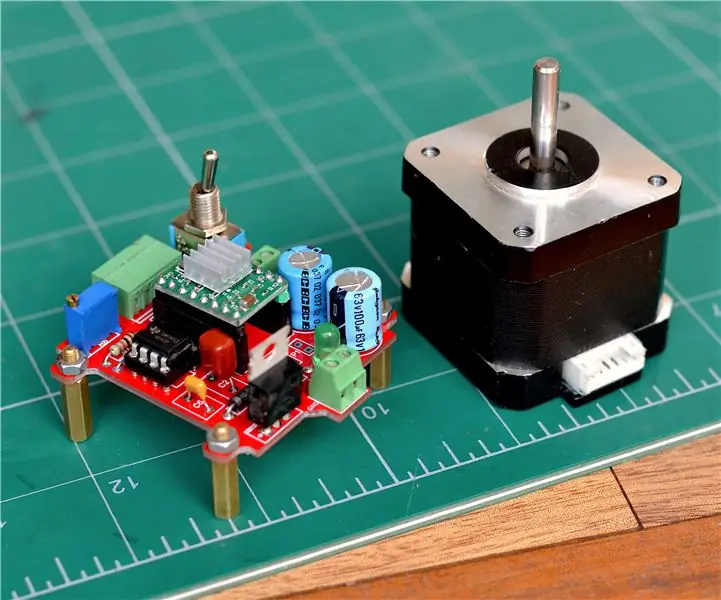

Controlador de motor paso a paso de bricolaje: 6 pasos (con imágenes)

Controlador de motor paso a paso de bricolaje: recuerde esos motores de CC, todo lo que necesita hacer también es conectar los cables positivo y negativo a una batería y gritar que comienza a funcionar. Pero a medida que comenzamos a hacer proyectos más complejos, esos motores de CC no parecen ofrecer lo que necesita … sí, quiero decir