Tabla de contenido:

- Paso 1: prepararse

- Paso 2: esquema

- Paso 3: modelo 3D de SketchUp

- Paso 4: Reúna las herramientas y las piezas

- Paso 5: construcción de la placa de circuito

- Paso 6: construcción de la caja

- Paso 7: pintar la caja

- Paso 8: cableado

- Paso 9: prueba

- Paso 10: acabado

- Paso 11: Pros y contras

- Paso 12: solución de problemas

- Paso 13: Mejoras

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

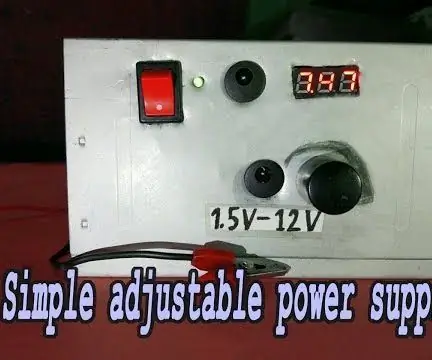

Una fuente de alimentación es sin duda un equipo absolutamente necesario para cualquier laboratorio de electrónica o cualquier persona que quiera realizar proyectos de electrónica, especialmente una fuente de alimentación variable. En este tutorial, le mostraré cómo construí una fuente de alimentación variable basada en un regulador positivo lineal LM317 de 1.2-30V (1.2V a voltaje de entrada-2.7V en realidad).

Estas son las características que quería que tuviera mi fuente de alimentación.

- Una salida variable con corriente mínima 2 A.

- Salida fija de 12 V con 2A.

- Salida fija de 5 V con 2 A.

- Salida fija de 3,3 V con 1A.

- Dos puertos USB para cargar teléfonos a 1A.

La fuente de alimentación no usa ningún transformador, sino que reduce el voltaje de entrada constante en el rango de 15-35 V a muchos voltajes diferentes en la salida. Por lo tanto, puede alimentar esta unidad con cualquier SMPS con un voltaje nominal de 15-35 V y una corriente de 2-5 A O un suministro de transformador con las mismas especificaciones.

Paso 1: prepararse

- Vaya a https://www.autodesk.com/products/eagle/free-download y descargue el software de captura de esquemas Eagle para su sistema operativo.

- Vaya a https://www.sketchup.com/download y descargue la última versión de SketchUp e instálela.

- Encuentre un buen SMPS con una clasificación de voltaje entre 15-36V O haga un suministro basado en transformador con voltaje de salida de 15-36V DC.

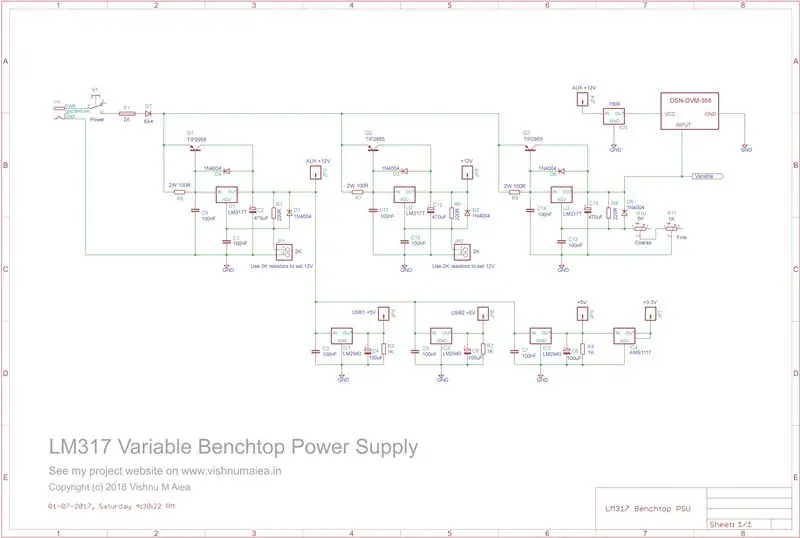

Paso 2: esquema

El esquema le dará una idea de mi plan. Pero no fue diseñado para generar un archivo de PCB como suelo usar para mis diseños únicos. Así que no me importaban los paquetes de componentes. Debe seleccionar los paquetes adecuados si desea crear un diseño de PCB. Hay tres LM317 y tres transistores de paso PNP TIP2955 para cada uno. Cada uno de esos LM317 reducirá la entrada de 36 V a voltajes programados. U2 producirá 12V constante, U3 producirá un voltaje variable y U1 producirá 12V auxiliar para otros reguladores de 5V y 3.3 para reducir el calor disipado por ellos.

El LM317 puede proporcionar una corriente de salida superior a 1,5 A. Pero en este caso, con una gran diferencia en los voltajes de entrada y salida, el LM317 tendrá que disipar el exceso de energía en forma de calor; tanto calor. Entonces usamos elementos de paso. Aquí he usado el transistor de potencia TIP2955 como elemento de paso en el lado positivo. Puede usar TIP3055 o 2N3055 como elemento de paso en el lado negativo o en el lado de salida. Pero la razón por la que elegí los PNP es porque no alteran el voltaje de salida como lo harían los transistores NPN (la salida será + 0.7V más alta cuando se use NPN). Los transistores PNP se utilizan como elementos de paso en reguladores de baja y ultrabaja caída. Pero presentan algunos problemas de estabilidad de salida que pueden mitigarse agregando condensadores en la salida.

Las resistencias de 2W R5, R7 y R9 producirán suficiente voltaje para polarizar los transistores de paso a bajas corrientes. La salida auxiliar de 12 V está conectada a las entradas de tres reguladores LM2940 de 5 V 1 A de caída ultrabaja, de los cuales dos se utilizan para salidas USB y el otro para salida del panel frontal. Una de las salidas de 5 V está conectada a un regulador AMS1117 para una salida de 3,3 V. Entonces es una red en serie de diferentes reguladores.

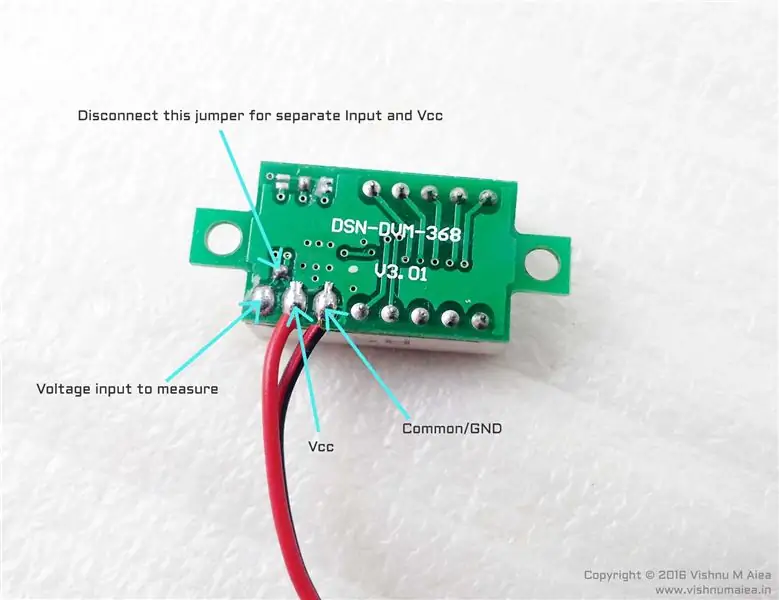

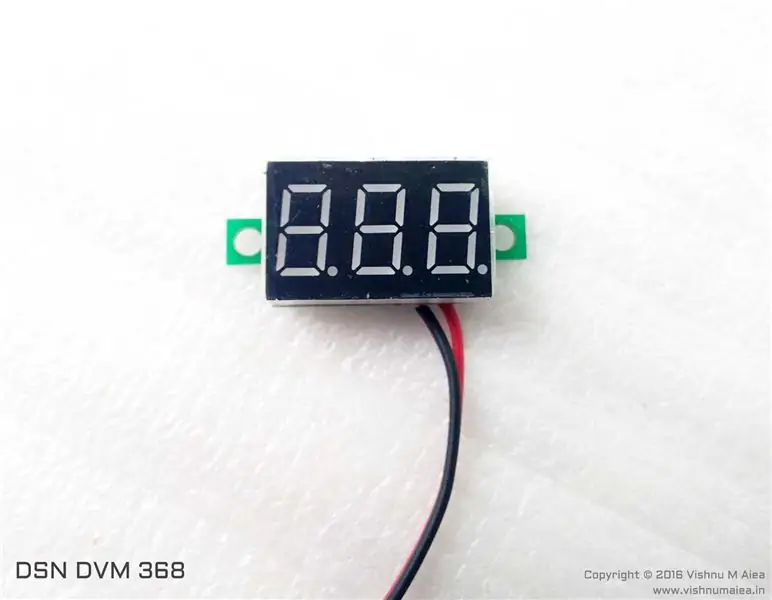

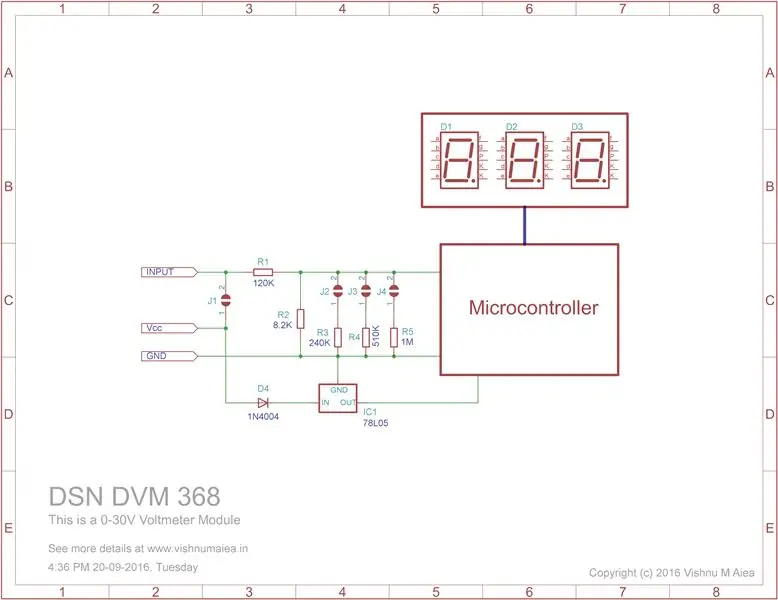

La salida variable se toma de U3 como se muestra en el esquema. Usé un potenciómetro de 5K en serie con un potenciómetro de 1K para tener un ajuste grueso y fino del voltaje de salida. Un módulo de voltímetro DSN DVM-368 (tutorial en mi sitio web) está conectado a la salida variable para mostrar el voltaje en el panel frontal. Consulte la sección "Cableado" para ver las modificaciones que se deben realizar en el módulo de voltímetro. Puede utilizar cualquier otro módulo V o A sin muchas modificaciones.

Descargue la imagen-p.webp

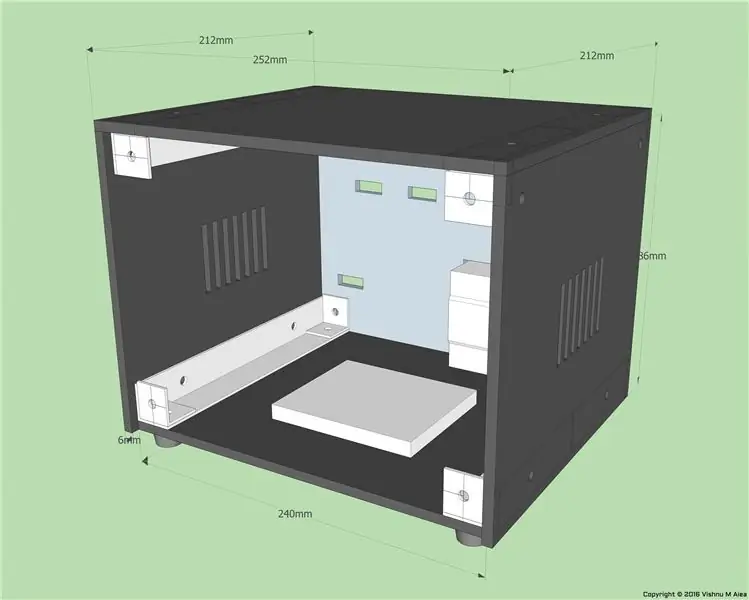

Paso 3: modelo 3D de SketchUp

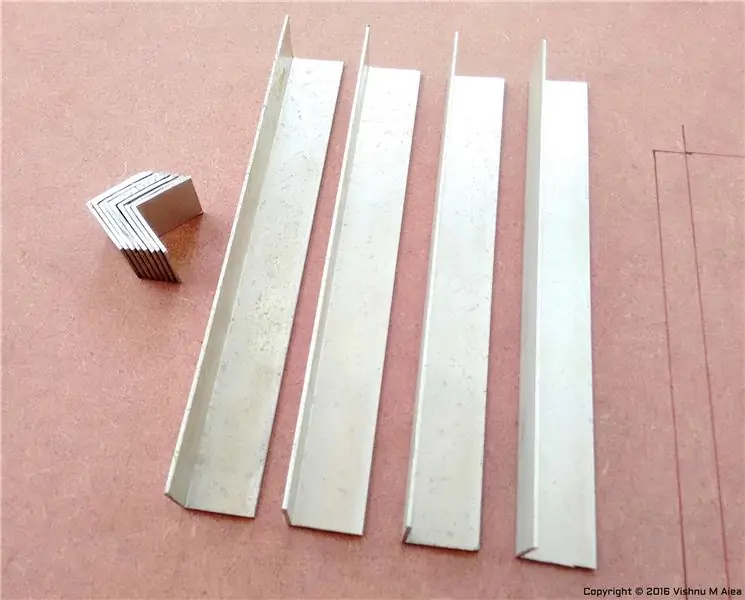

Para planificar la colocación de conectores, interruptores, etc. y obtener las dimensiones correctas para cortar el tablero de MDF, el canal de aluminio, etc., primero diseñé un modelo 3D de la caja de la fuente de alimentación en SketchUp. Ya tenía todos los componentes conmigo. Así que diseñar el modelo fue fácil. Utilicé tablero de MDF de 6 mm de espesor y extrusiones de aluminio (ángulo) de 25 mm de espesor y 2 mm de espesor. Puede descargar el archivo de modelo de SketchUp utilizando el enlace a continuación.

Archivo LM317 PSU SketchUp 2014: descargue el archivo a continuación. Eres libre de descargar, modificar y redistribuir este material.

Paso 4: Reúna las herramientas y las piezas

Estos son el material, las herramientas y los componentes necesarios.

Para caja de fuente de alimentación,

- Tablero MDF de 6 mm de espesor.

- Extrusiones de aluminio en ángulo - tamaño 25 mm, espesor 2 mm.

- Tornillos para metales de 25 mm con cabeza redonda ranurada y tuercas y arandelas compatibles.

- Lámina acrílica o ABS de 3-4 mm de espesor.

- Ventilador y disipador de calor de aluminio CPU antiguo.

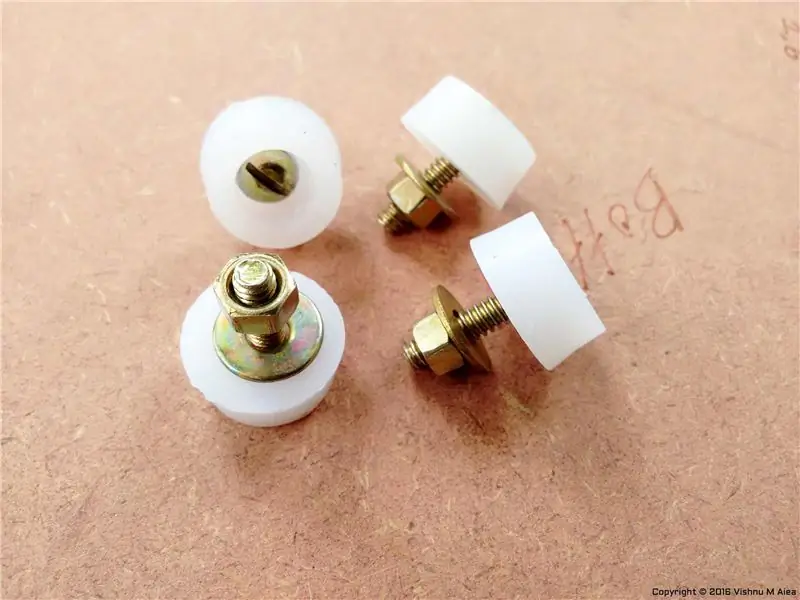

- Pies de PVC de tamaño 1,5 cm.

- Pintura en aerosol negra mate.

- Imprimación MDF.

Para placa de circuito,

- 3x TIP2955 (paquete TO-247)

- Aisladores de mica para transistores TO-247

- 3x LM317T

- 3x LM2940

- 1x AMS1117-3.3

- 3 resistencias de 2 W, 100 ohmios

- Condensadores cerámicos 10x 100 nF

- 6 diodos 1N4007

- Tapones electrolíticos de 470 uF, 40V

- 1x diodo 6A4

- 3 resistencias de 1K

- 3 resistencias de 200 ohmios

- 1x fusibles 3-4A y portafusibles

- Tapones electrolíticos de 100 uF, 10V

- Potenciómetro lineal 1x 1K

- 1x potenciómetro lineal 5K

- 2x perillas de potenciómetro

- Bloques de terminales de 2 pines

- Disipadores de calor para paquetes TO220

- Pasta de disipador de calor

- 4 interruptores de palanca / palanca SPST

- Cables y alambres de fuentes de alimentación de PC antiguas

- Tubos termorretráctiles de 3 mm y 5 mm

- PCB de matriz perforada

- Encabezados de clavija macho

- 2x receptores USB tipo A hembra

- 4x conectores de altavoz O 8x postes de enlace

- 1x interruptor basculante SPST / DPDT

- 4 LED de 3 mm / 5 mm

- 1x voltímetro DSN-DVM-368

- 5 conectores de barril DC hembra (atornillables)

- Separadores de plástico

Instrumentos

- Hojas de sierra para metales

- Taladro

- Jugador de nariz

- Diferentes tipos de archivos

- Diferentes tipos de llaves

- Cinta métrica

- Marcador de CD permanente negro

- Muchos tipos de destornilladores Philips y ranurados (compre un kit)

- Cuchillas y cuchillas retráctiles

- Herramienta rotativa (no es necesaria si tienes habilidad)

- Papel de lija de grano 300 y 400

- Pinza (para alambres de cobre)

- Multimetro

- Soldador

- Alambre de soldadura y fundente

- Pelacables

- Pinzas

- Y cualquier herramienta que puedas encontrar.

- Máscara contra contaminación / polvo para proteger de la pintura.

Paso 5: construcción de la placa de circuito

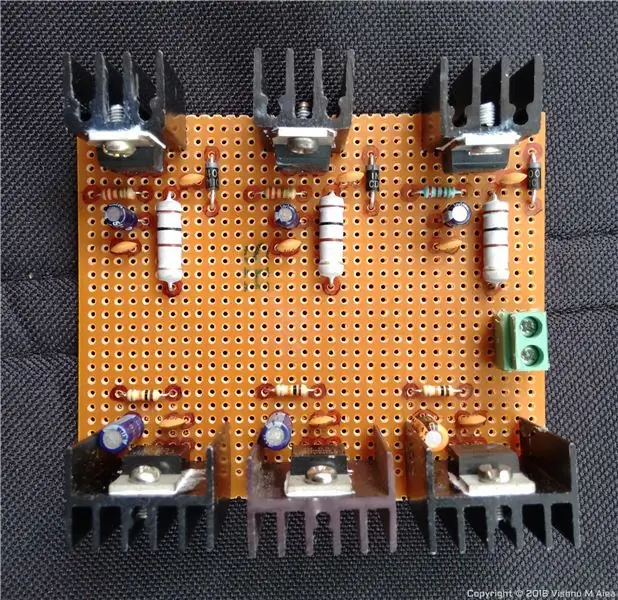

Corta el perfboard según tus necesidades. Luego coloque y suelde los componentes según el esquema. No hice un archivo de PCB para grabar. Pero puede usar el archivo esquemático de Eagle a continuación para hacer una PCB por su cuenta. De lo contrario, use su ingenio para planificar las ubicaciones y el enrutamiento y soldar todo bien. Lave la PCB con una solución de alcohol isopropílico (IPA) para limpiar cualquier residuo de soldadura.

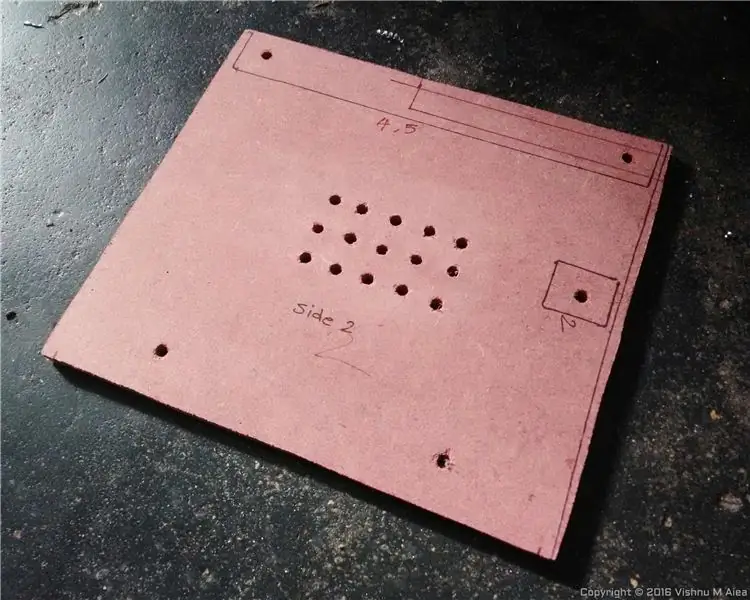

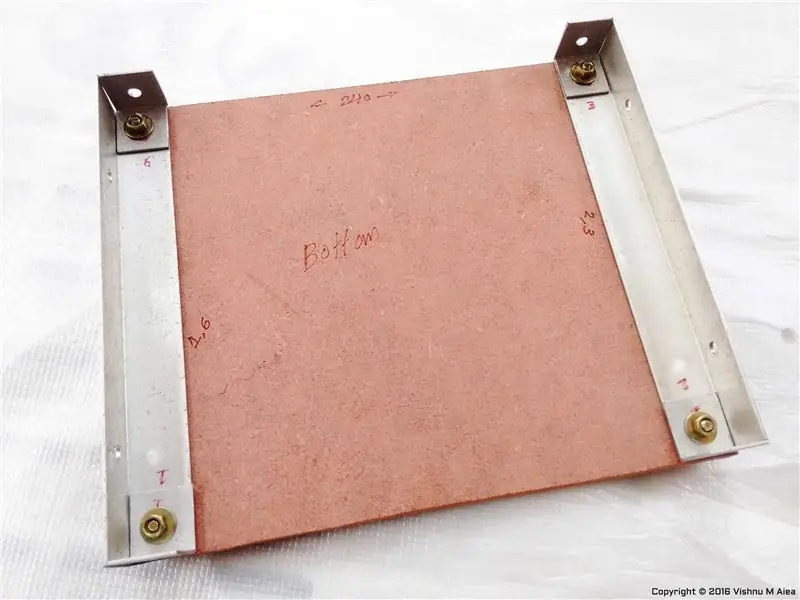

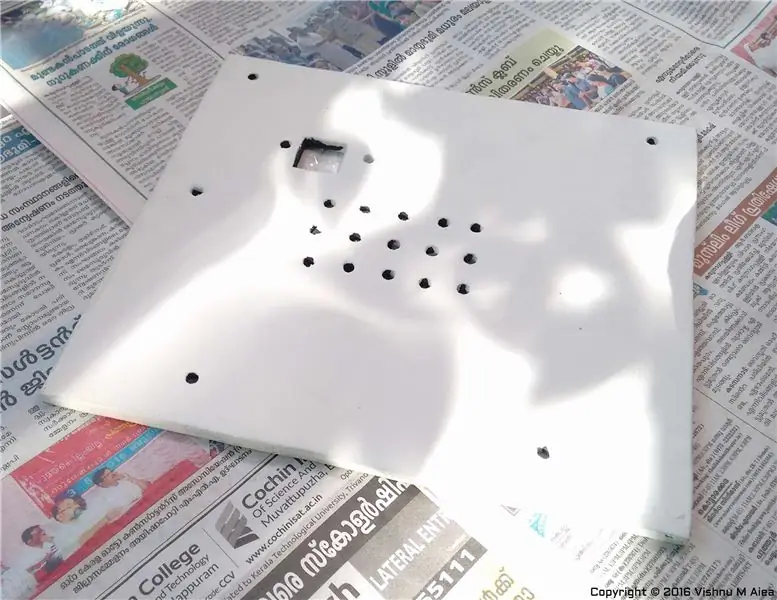

Paso 6: construcción de la caja

Todas las dimensiones con las que se va a cortar el tablero de MDF, los canales de aluminio, las dimensiones de los orificios, la ubicación de los orificios y todo ello están en el modelo SketchUp. Simplemente abra el archivo en SketchUp. He agrupado piezas, por lo que puede ocultar fácilmente partes del modelo y usar la herramienta Medir para medir las dimensiones. Todas las dimensiones están en mm o cm. Utilice brocas de 5 mm para taladrar agujeros. Siempre verifique la alineación de los orificios y otras partes para asegurarse de que todo encaje fácilmente. Utilice papel de lija para alisar la superficie de los canales de MDF y aluminio.

Obtendrá la idea de cómo construir la caja una vez que examine el modelo 3D. Puede modificarlo según sus necesidades. Este es un lugar donde puede poner su creatividad e imaginación al máximo.

Para el panel frontal, use una lámina acrílica o ABS y corte los agujeros con un cortador láser si puede acceder a uno. Pero lamentablemente no tenía una máquina láser y encontrar una sería una tarea tediosa. Así que decidí seguir con el enfoque tradicional. Encontré marcos de plástico y cajas de frigoríficos viejos en una tienda de chatarra. En realidad, los compré por un precio irrazonable. Uno de esos marcos era lo suficientemente grueso y plano como para usarse como panel frontal; no era ni demasiado grueso ni demasiado delgado. Lo corté con las medidas correctas y taladré y corté agujeros en él, para acomodar todos los interruptores y conectores de salida. Una sierra para metales y una perforadora eran mis herramientas principales.

Debido al diseño específico de la caja, es posible que tenga algún problema al conectar el panel frontal al resto de la caja. Pegué piezas de plástico de plástico ABS detrás de los ángulos frontales y las atornillé directamente sin necesidad de tuercas. Deberá hacer algo como esto o algo mejor.

Para el disipador de calor, utilicé uno de un viejo enfriador de CPU. Le hice agujeros y conecté los tres transistores de paso con aisladores de mica (¡ESTO ES IMPORTANTE!) Entre ellos para el aislamiento eléctrico. Al darme cuenta de que el disipador de calor por sí solo no funcionaría, luego agregué un ventilador de enfriamiento desde el exterior del disipador de calor y lo conecté a los 12V auxiliares.

Paso 7: pintar la caja

Primero tienes que lijar el MDF con papel de lija de grano 300 o 400. Luego aplique una capa fina y uniforme de imprimación para madera o imprimación para MDF. Aplique otra capa después de que la primera capa esté lo suficientemente seca. Repita esto según sus necesidades y déjelo secar durante 1 o 2 días. Tienes que lijar la capa de imprimación antes de poder rociar la pintura. Pintar es fácil con latas de pintura comprimidas.

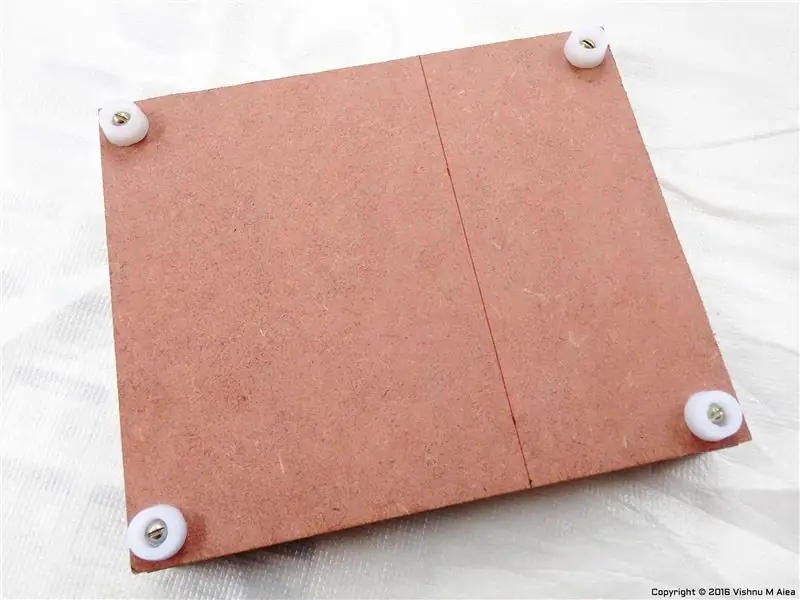

Paso 8: cableado

Fija la placa que soldaste en el centro de la hoja inferior y atorníllala con pequeños tornillos de máquina y separadores entre ellos. Utilicé cables de fuentes de alimentación de computadoras viejas, ya que son de buena calidad. Puede soldar cables directamente a la placa o utilizar conectores o cabezales de clavija. Hice la fuente de alimentación a toda prisa, así que no utilicé ningún conector. Pero se recomienda utilizar conectores siempre que sea posible, para que todo sea modular y fácil de montar y desmontar.

Me encontré con algunos problemas bastante extraños durante el cableado y la prueba inicial. El primero fue la inestabilidad de la salida. Como usamos elementos de paso PNP, la salida oscilaría dando un voltaje de CC efectivo reducido en el medidor. Tuve que conectar condensadores electrolíticos de alto valor para solucionar este problema. El siguiente problema fue la diferencia en el voltaje de salida en la placa y en los conectores de salida. Todavía no sé cuál es exactamente el problema, pero lo resolví soldando algunas resistencias de alto valor, 1K, 4.7K, etc., en los terminales de salida directamente. Usé un valor de resistencia de 2K (1K + 1K) para programar las salidas Aux 12V y 12V principal.

Solo necesitamos el voltímetro DSN-DVM-368 para la salida variable ya que todas las demás salidas son fijas. Primero tienes que desconectar (¡IMPORTANTE!) El puente (Puente 1) como se muestra en la figura y luego usar los tres cables como en el esquema. El voltímetro ya tiene un regulador de 5V en su interior. La alimentación de 12V directamente provocará un calentamiento no deseado. Entonces usamos un regulador 7809, 9V entre la entrada AUX 12V y la entrada Vcc del voltímetro. Tuve que hacer del 7809 un componente "flotante", ya que se agregó después de que soldaré la placa.

Paso 9: prueba

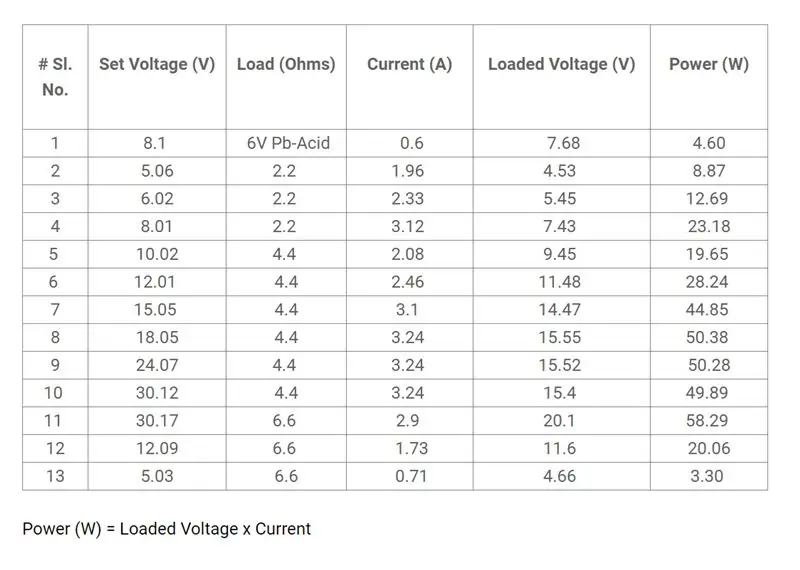

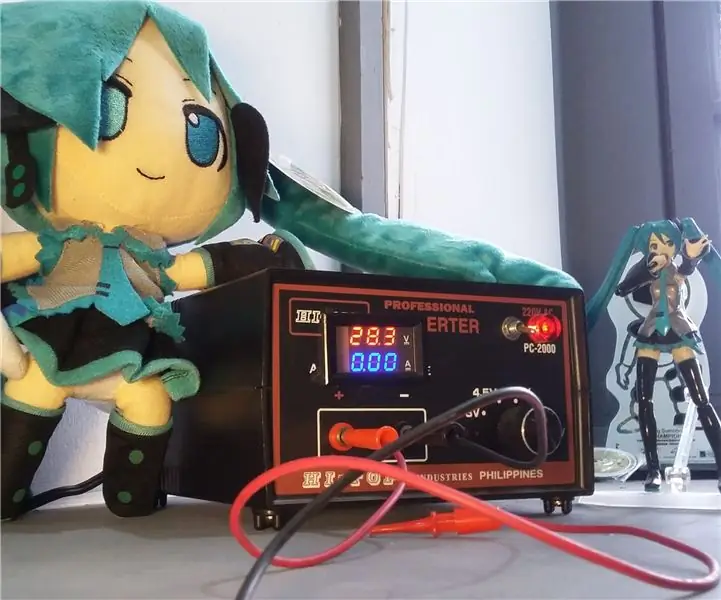

Conecte un SMPS con una clasificación de voltaje entre 15-35V y una corriente mínima de 2A, a la entrada de la placa a través de un conector de barril de CC. Usé 36V 2A SMPS con protección contra sobrecorriente (apagado) incorporada. Vea arriba la tabla de medidas de la prueba de carga.

La regulación de carga aquí no es tan buena debido a la limitación de potencia de salida del SMPS que estoy usando. Limitará la corriente y se apagará en corrientes altas. Así que no pude realizar pruebas de sobrecorriente. Hasta 14 V, la regulación de carga parecía buena. Pero por encima del voltaje establecido de 15 V (n. ° 8, n. ° 9, n. ° 10), cuando conecto la carga, el voltaje de salida disminuirá a alrededor de 15 V con una corriente constante de 3,24 A. En el n. ° 10, el voltaje cargado es la mitad del voltaje establecido a una corriente de 3.24A. Entonces, parecía que mi SMPS no estaba proporcionando suficiente corriente para mantener el voltaje en el valor establecido. La potencia máxima que pude obtener fue en el n. ° 11, de 58W. Por lo tanto, siempre que mantenga baja la corriente de salida, el voltaje de salida permanecerá donde se supone que debe estar. Esté siempre atento al voltaje, la corriente y la temperatura del disipador de calor, ya que allí se disipará una cantidad significativa de energía.

Paso 10: acabado

Una vez que termines las pruebas, ensambla todo y etiqueta el panel frontal como más te guste. Pinté el panel frontal con pintura plateada y usé un marcador permanente para etiquetar las cosas (no es una buena manera de hacerlo). Puse una pegatina de bricolaje que obtuve con mi primer Arduino, en el frente.

Paso 11: Pros y contras

Hay muchas ventajas y desventajas con este diseño de fuente de alimentación. Siempre vale la pena estudiarlos.

Ventajas

- Fácil de diseñar, construir y modificar, ya que es una fuente de alimentación regulada lineal.

- Ondulaciones menos no deseadas en la salida en comparación con las unidades SMPS ordinarias.

- Se producen menos interferencias EM / RF.

Desventajas

- Baja eficiencia: la mayor parte de la energía se desperdicia en forma de calor en los disipadores de calor.

- Mala regulación de carga en comparación con el diseño de la fuente de alimentación SMPS.

- De gran tamaño en comparación con SMPS de potencia similar.

- Sin medición ni limitación de corriente.

Paso 12: solución de problemas

Un multímetro digital es la mejor herramienta para solucionar problemas de suministro de energía. Verifique todos los reguladores antes de soldar usando una placa de pruebas. Si tiene dos multímetros digitales, entonces es posible medir la corriente y el voltaje simultáneamente.

- Si no hay energía en la salida, verifique los voltajes del pin de entrada, en los pines de entrada del regulador y verifique si las conexiones de la PCB son correctas.

- Si encuentra que la salida está oscilando, agregue un capacitor electrolítico de valor no menor a 47uF cerca de los terminales de salida. Puede soldarlos directamente a los terminales de salida.

- No cortocircuite las salidas ni conecte cargas de baja impedancia en las salidas. Podría hacer que los reguladores fallen ya que no hay limitación de corriente en nuestro diseño. Utilice un fusible de valor adecuado en la entrada principal.

Paso 13: Mejoras

Esta es una fuente de alimentación lineal básica. Así que hay muchas cosas que puedes mejorar. Construí esto apresuradamente porque necesitaba tanto algún tipo de fuente de alimentación variable. Con la ayuda de esto, puedo construir una mejor "Fuente de alimentación digital de precisión" en el futuro. Ahora, aquí hay algunas formas en que puede mejorar el diseño actual,

- Usamos reguladores lineales como LM317, LM2940, etc. Como dije antes, estos son tan ineficientes y no se pueden usar para una configuración con batería. Entonces, lo que puede hacer es encontrar uno de esos módulos reductores DC-DC baratos en cualquier tienda en línea y reemplazar los reguladores lineales con ellos. Son más eficientes (> 90%), tienen una mejor regulación de carga, más capacidad de corriente, limitación de corriente, protección contra cortocircuitos y todo. LM2596 es uno de ese tipo. Los módulos reductores (reductores) tendrán un potenciómetro de precisión en la parte superior. Puede reemplazarlo con un "potenciómetro de múltiples vueltas" y usarlo en el panel frontal en lugar de los potenciómetros lineales normales. Eso le dará más control sobre el voltaje de salida.

- Aquí solo hemos usado un voltímetro, por lo que no sabemos la corriente que suministra nuestra fuente de alimentación. Hay módulos de medición económicos de "tensión y corriente" disponibles. Compre uno y agréguelo a la salida, puede haber uno para cada salida.

- No hay ninguna característica de limitación actual en nuestro diseño. Intente mejorarlo agregando una función de limitación de corriente.

- Si el ventilador de su disipador de calor es ruidoso, intente agregar un controlador de ventilador sensible a la temperatura con control de velocidad.

- Se puede agregar fácilmente una función de carga de batería.

- Salidas separadas para pruebas de LED.

Primer premio en el concurso de fuentes de alimentación

Recomendado:

Fuente de alimentación variable de bricolaje con LM317: 6 pasos

Fuente de alimentación variable de bricolaje con LM317: la fuente de alimentación es una de las herramientas más importantes que puede tener un tinker. Nos permite probar fácilmente prototipos de circuitos sin tener que realizar un suministro permanente para ello. nos permite probar circuitos de forma segura ya que algunas fuentes de alimentación tienen características como

Fuente de alimentación de bricolaje con LM317 - Salida de voltaje variable Lm 317: 12 pasos

Fuente de alimentación de bricolaje con LM317 | Salida de voltaje variable Lm 317: hoy aprenderemos cómo hacer una pequeña unidad de suministro de energía para sus pequeños proyectos. LM317 será la buena opción para suministro de energía de baja corriente. Wisconsin

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: 3 pasos

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: los precios actuales para una fuente de alimentación de laboratorio superan ampliamente los $ 180. Pero resulta que una fuente de alimentación de computadora obsoleta es perfecta para el trabajo. Con estos que le cuestan solo $ 25 y tienen protección contra cortocircuitos, protección térmica, protección contra sobrecargas y

Otra fuente de alimentación de mesa de la fuente de alimentación de la PC: 7 pasos

Otra fuente de alimentación de mesa de la fuente de alimentación de la PC: este instructivo mostrará cómo construí mi fuente de alimentación de mesa desde la unidad de fuente de alimentación en una computadora vieja. Este es un muy buen proyecto para hacer por varias razones: - Esto es muy útil para cualquiera que trabaje con electrónica. Supone