Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

He estado usando una fuente de alimentación antigua basada en un regulador lineal durante muchos años, pero la salida máxima de 15V-3A, junto con las pantallas analógicas inexactas, me empujaron a hacer mi propia fuente de alimentación que soluciona estos problemas.

Miré otras fuentes de alimentación que la gente ha hecho para inspirarse y decidí algunos requisitos básicos:

-Más potencia de la que podía ofrecer el antiguo analógico

-Ventilador de refrigeración (si es necesario)

-Pantalla digital

-Elegante aspecto y seguro (no es que el análogo no fuera ninguna de estas cosas….)

Para la electrónica, todos los artículos se obtuvieron de eBay o de un salto fuera de mi universidad (en serio), por lo que la lista de materiales es bastante difícil de determinar. Calculo que gasté menos de 12 € en partes, pero esto será más alto si no puede obtener algunas partes (fuente de energía) de forma gratuita, donde el precio depende en gran medida de la potencia de salida que desea.

Tenga en cuenta que este 'ible se centra en la construcción de mi fuente de alimentación y, por lo tanto, no todos los pasos están en un estilo de cómo hacerlo, sino más bien en una sinopsis de los pasos tomados. Si se requieren más detalles, estoy más que feliz de ayudar, por supuesto, solo deje un comentario aquí o en el video de demostración en youtube y responderé lo antes posible:)

Paso 1: la electrónica de potencia

La fuente de alimentación utilizada fue una SMPS (Switch-Mode-Power-Supply) de alta corriente (8A) que produce 19V, que afortunadamente obtuve de forma gratuita. Fuentes de energía similares que podrían usarse incluyen un cargador de computadora portátil o incluso un transformador con un circuito rectificador de puente completo.

Para detener el consumo de energía cuando no se usa, la conexión Live se extendió a un interruptor en el panel frontal de la caja y de regreso al SMPS. Como la carcasa es de metal, conecté el pin de tierra a la placa base con un tornillo.

La salida de CC del SMPS se conectó a un convertidor reductor DCDC Buck, cuya salida fue a las conexiones positivas y negativas en el panel frontal de la caja (a través de la resistencia de derivación en la pantalla digital).

La pantalla digital, junto con un convertidor reductor de 5V (para los puertos USB) fue alimentada por el SMPS de 19V, ya que se mantendría constante sin importar el voltaje de salida establecido.

También se conectó un ventilador de computadora de 24 V al SMPS a través de un circuito MOSFET, que limita la corriente (y por lo tanto la velocidad) del ventilador. NOTA: El circuito limitador de corriente no es necesario y el MOSFET solo actúa como una resistencia. Se agregó para reducir la velocidad del ventilador y muchos otros circuitos (incluso un circuito basado en LM317) probablemente funcionarían mejor que mi implementación, pero puedo incluirlo si alguien lo quiere.

Paso 2: Controle el cableado de la pantalla y la electrónica

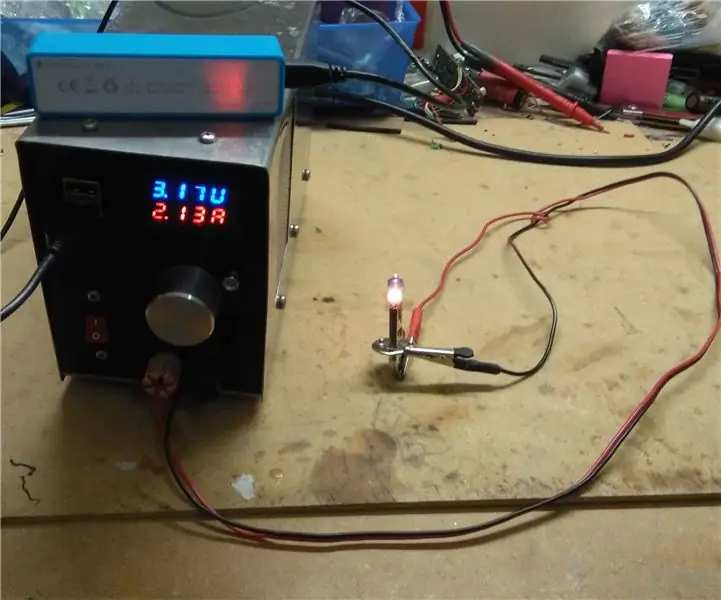

El medidor de pantalla digital debe conectarse en serie con el terminal de salida negativo para detectar la corriente y otro cable va al terminal de salida positivo para medir el voltaje de salida, como se muestra en la imagen de arriba.

Para ajustar el voltaje de salida, un potenciómetro recortador de 50 kOhm en el convertidor reductor de 15 A se reemplaza por un potenciómetro de una sola vuelta con clasificación similar que se extiende a la carcasa frontal mediante un cable plano. Un lado del potenciómetro está conectado a un potenciómetro de 2kOhm en un intento de tener una perilla de voltaje de "ajuste fino", pero como se discutirá más adelante, esto rara vez se usa.

Un defecto inherente al uso de un convertidor reductor es que el voltaje de salida está limitado a aproximadamente 1 V menos que el voltaje de entrada, pero la resistencia del potenciómetro coincide con el voltaje de entrada máximo (en este caso, voltaje de entrada máximo = 30 V). Esto significa que si suministra al convertidor reductor un voltaje muy por debajo del voltaje de entrada máximo, el potenciómetro tendrá una zona muerta, donde girar la perilla no cambia el voltaje. Para superar esto, hay dos opciones:

1) Utilice un convertidor reductor / impulsor combinado que aumente o reduzca el voltaje de entrada a lo que desee; esta opción sería la mejor para tener un rango de voltaje de salida grande que sea independiente (no limitado por) el voltaje de entrada.

2) Elija un potenciómetro con una resistencia que reduzca la zona muerta a un nivel aceptable; esta es la opción más barata pero solo reduce la zona muerta (que aumenta la resolución como resultado) por lo que el voltaje de salida aún está limitado a una cierta cantidad por debajo de el voltaje de entrada.

Fui con la opción 2 porque ya tenía un convertidor de 15 A y no quería esperar a que llegaran más piezas de China. Como la resistencia requerida del potenciómetro no estaba cerca de un valor estándar, puse una resistencia en los terminales externos del potenciómetro, reduciendo efectivamente la resistencia al valor deseado.

Paso 3: el caso

Ahora, la parte divertida y tediosa: exponer el caso. Podrías usar lo que quieras para esto; madera, MDF, plástico, metal o impreso completamente en 3D si realmente lo desea. Opté por el metal y el plástico porque me siento más cómodo con estos materiales y se ven bien juntos (lo siento, entusiastas de la madera).

Tenía una buena cantidad de material de chapa de acero inoxidable, por lo que la cubierta principal se hizo con esto. Los paneles frontal y posterior estaban hechos de plástico (acrílico en el frente, plástico masticable desconocido en la parte posterior) y la placa base estaba hecha de una hoja de acero de un soporte de TV.

La base se cortó para que fuera un poco más ancha y mucho más larga que el SMPS y se perforaron agujeros en las 4 esquinas donde solían ubicarse los sujetadores de la caja SMPS (ya que se quitó la mitad superior de la caja para cables y una mejor disipación de calor).

Estos orificios se roscaron con un grifo M4 para que se pudieran usar tornillos de máquina para asegurar el SMPS a la base, junto con placas en ángulo recto de acero inoxidable que se usan para conectar la base a la cubierta de acero inoxidable y al panel posterior. Se perforaron y roscaron dos orificios similares para mantener el panel frontal en su lugar, y esta vez se utilizó una pieza de plástico en ángulo recto (debido a la proximidad de las conexiones eléctricas).

Los paneles frontal y posterior se marcaron y perforaron donde fue necesario, luego las piezas se cortaron y se lijaron a mano a medida, incluidos los orificios rectangulares para la pantalla, los puertos USB y la conexión de alimentación eléctrica en la parte posterior.

La cubierta principal se marcó en láminas de acero inoxidable de 0,8 mm y se cortó a medida con una amoladora angular, incluido un puerto en el lateral para una entrada de aire. Los orificios para el costado y la parte superior se marcaron y perforaron antes de doblar, pero como no tengo un freno de chapa (todavía), las curvas que logré obtener tenían un radio severo. Mientras calculé un radio más pequeño para los agujeros, martillé los bordes contra un ángulo de hierro en un tornillo de banco para que todo se alineara correctamente; esto introduce algo de "carácter" en la pieza y asegura que todos sepan que está hecho a medida …

Todo se ensambla con tornillos para metales M4 o pegamento para las piezas que no necesitan ser reemplazadas. Creo que es importante construir cosas teniendo en cuenta la facilidad de servicio.

Paso 4: revisión

Después de ensamblar, probar y usar durante varios meses, descubrí que el potenciómetro de 2K para la función de "ajuste fino" era ruidoso (se abre en circuito ocasionalmente al girar). Esto fue inaceptable ya que hizo que el voltaje de salida saltara inesperadamente, por lo que simplemente giré el potenciómetro de 2k a su posición mínima para que no interfiera con el potenciómetro de ajuste principal. Los potenciómetros de alta calidad son imprescindibles para proyectos como estos.

Espero que esto ayude a algunos de ustedes como otros me ayudaron a mí. Este es solo uno de muchos enfoques y animo las preguntas si se necesita información adicional, ya sea aquí o en mi video de YouTube. Muchas gracias y enhorabuena si has llegado hasta aquí, ¡feliz!

Recomendado:

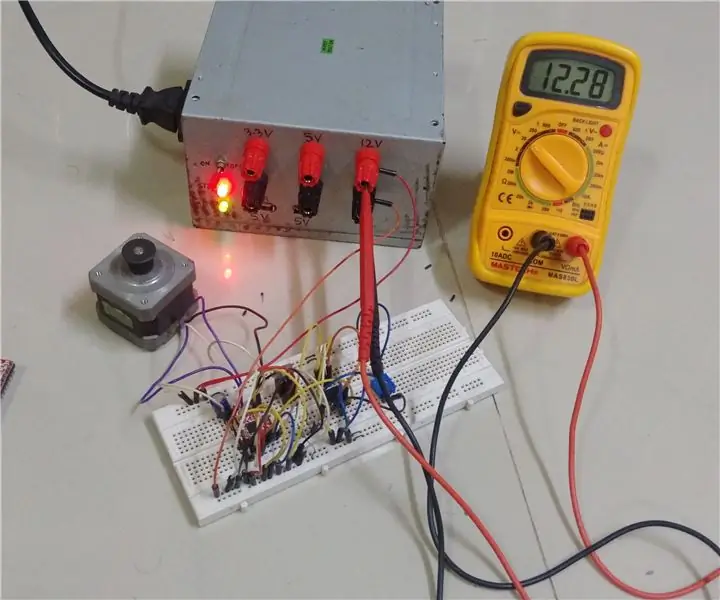

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: 8 pasos (con imágenes)

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: Actualización: la razón por la que no he tenido que usar una resistencia para detener el apagado automático de la fuente de alimentación es que (creo que …) el led en el interruptor que usé consume suficiente corriente para evitar el PSU apagándose, así que necesitaba una fuente de alimentación de sobremesa y decidí hacer una

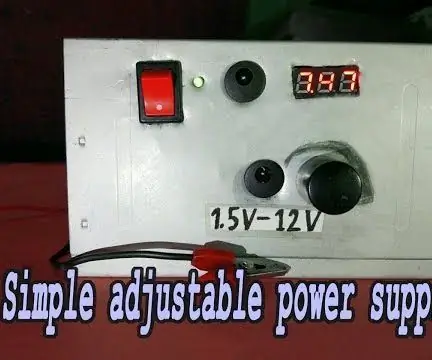

Fuente de alimentación ajustable de banco variable para bricolaje "Minghe D3806" 0-38V 0-6A: 21 pasos (con imágenes)

Fuente de alimentación ajustable de banco variable de bricolaje "Minghe D3806" 0-38V 0-6A: Una de las formas más fáciles de construir una fuente de alimentación de banco simple es usar un convertidor Buck-Boost. En este Instructable y Video comencé con un LTC3780. Pero después de probar, encontré que el LM338 que tenía estaba defectuoso. Afortunadamente, tuve algunas diferencias

Fuente de alimentación ATX encubierta a fuente de alimentación de banco: 7 pasos (con imágenes)

Fuente de alimentación ATX encubierta para fuente de alimentación de banco: una fuente de alimentación de banco es necesaria cuando se trabaja con electrónica, pero una fuente de alimentación de laboratorio disponible comercialmente puede ser muy costosa para cualquier principiante que quiera explorar y aprender electrónica. Pero existe una alternativa barata y confiable. Por conve

Bricolaje de alto voltaje 8V-120V 0-15A CC / CV Fuente de alimentación de banco ajustable portátil pequeña: 12 pasos (con imágenes)

Bricolaje de alto voltaje 8V-120V 0-15A CC / CV Fuente de alimentación de banco ajustable portátil pequeña: Gran fuente de alimentación de 100V 15A que se puede usar en cualquier lugar. Alto voltaje, amperios medios. Se puede usar para cargar esa E-Bike, o simplemente una 18650 básica. También se puede usar en casi cualquier proyecto de bricolaje, durante la prueba. El consejo profesional para esta compilación

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un