Tabla de contenido:

- Paso 1: herramientas y componentes

- Paso 2: uso de la placa de superficie

- Paso 3: construcción del eje delantero giratorio

- Paso 4: construcción del conjunto del eje trasero

- Paso 5: Hacer ranuras ovaladas en una caja de 100 x 100

- Paso 6: Colocación de la caja de 200 x 100

- Paso 7: chasis terminado

- Paso 8: Próximas etapas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

El invierno es el momento perfecto para construir maquinaria, especialmente cuando se trata de soldadura y corte por plasma, ya que ambos proporcionan una buena cantidad de calor. Si se pregunta qué es un cortador de plasma, siga leyendo para conocer los procedimientos en profundidad.

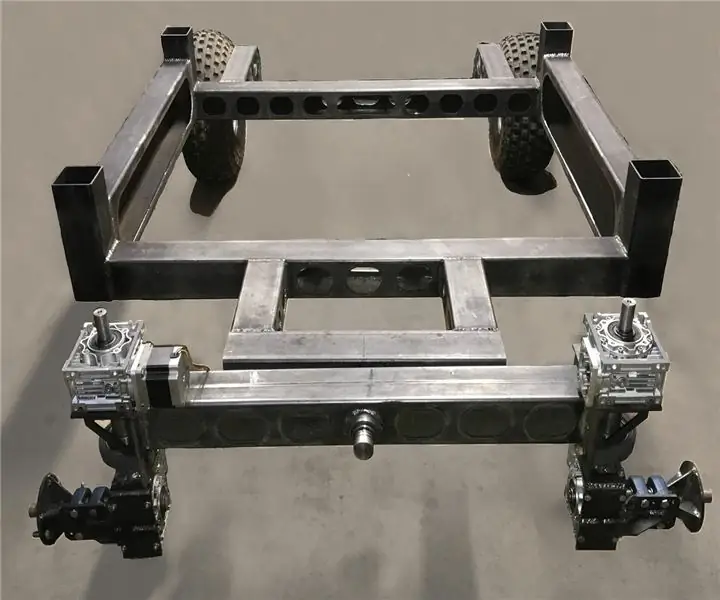

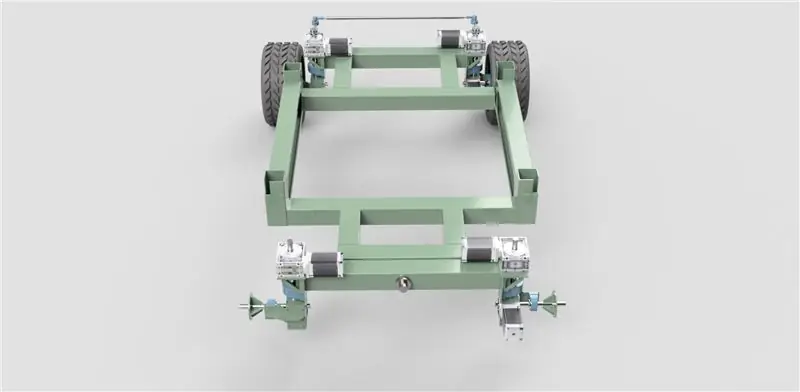

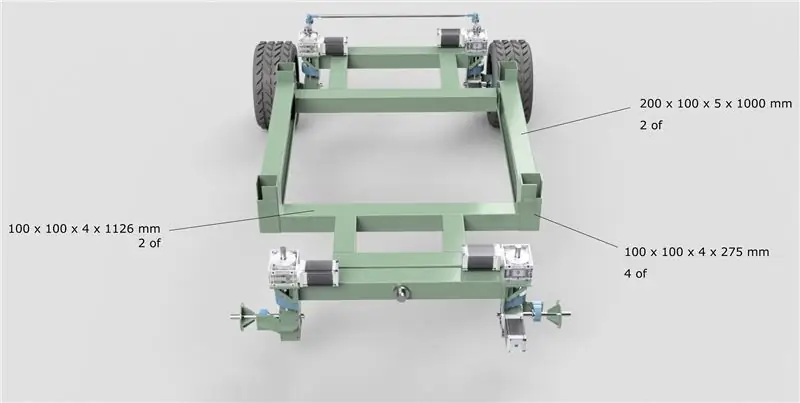

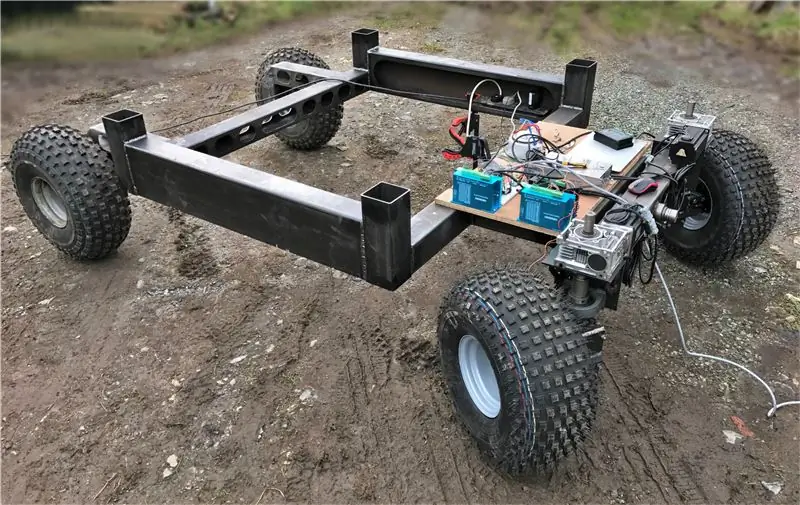

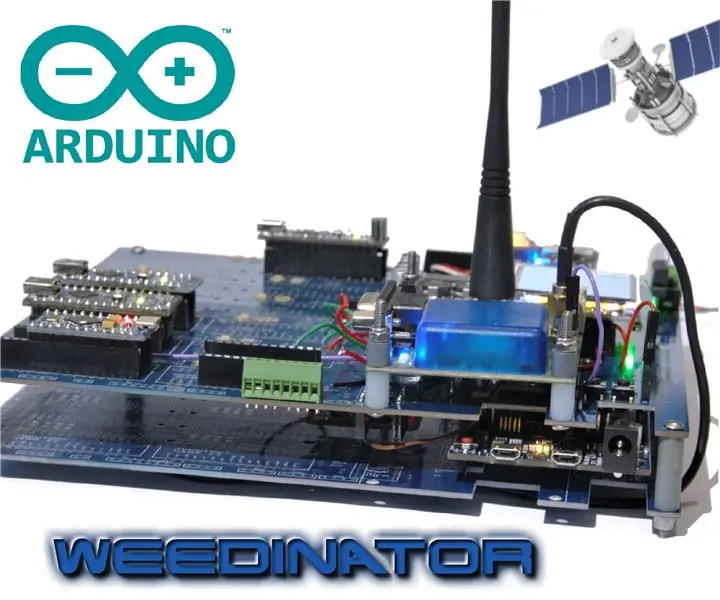

Si ha estado siguiendo el progreso del Weedinator, la etapa uno mostró el mecanismo de conducción / dirección / suspensión y desde entonces he abandonado el sistema de suspensión por una versión más simple que se encuentra en mi tractor International 454. En este sistema, las ruedas traseras permanecen fijadas al chasis mientras que las ruedas delanteras giran sobre un solo eje. Este sistema se presta a tener la dirección unida con una barra de acoplamiento que se puede utilizar para eliminar el juego en la caja de cambios y equilibrar las fuerzas creadas por la aceleración, la fricción o el frenado en las propias ruedas.

¿Funcionará el sistema de dirección con las ruedas impulsadas / frenadas? Creo que se reducirá a la relación de par de los respectivos sistemas en el sentido de que la dirección debe ser lo suficientemente fuerte para hacer frente a las fuerzas de transmisión. ¿Suena complicado? Los resultados se obtendrán cuando el Weedinator salga de la puerta del taller y se pruebe a principios de 2018.

Paso 1: herramientas y componentes

- Mesa de nivelación / placa de superficie

- Soldador MIG

- Cortador de plasma

- Abrazaderas

- Lima semicircular gruesa de 12"

- Sección de caja de 100 x 100 x 4 mm

- Sección de caja de 200 x 100 x 5 mm

- Taladro de brochado magnético

- Taladro de brocha de 40 mm

- Taladro de brocha de 60 mm

- 6 x 617082RS Rodamiento de bolas de ranura profunda de sección delgada 40x50x6mm (61708-2RS-EU)

- Muñón de eje para rueda de 4 "12 mm PCD…. 2 de

- Nivel espiritual

Paso 2: uso de la placa de superficie

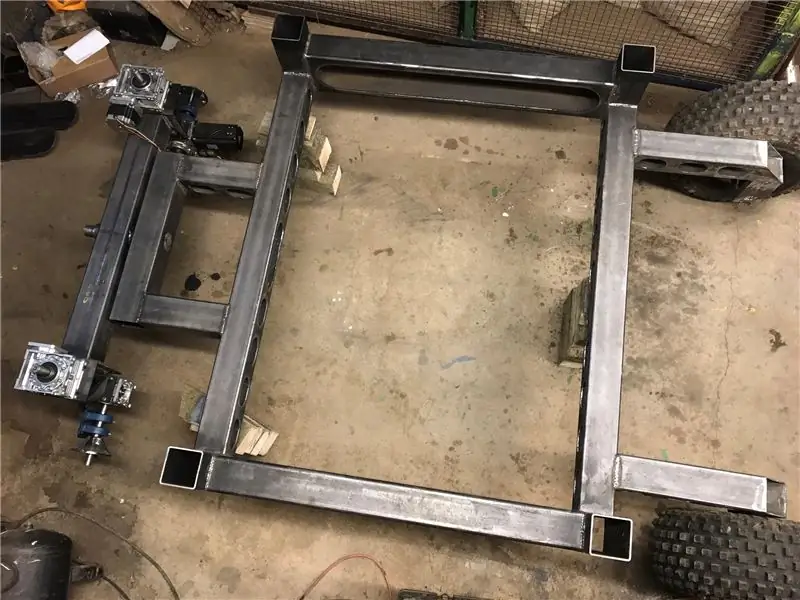

La parte central del chasis, que también será la máquina CNC, está colocada sobre una placa de superficie extremadamente plana para que las piezas de la sección de la caja se puedan colocar con la mayor precisión posible, lo que permite que los componentes del CNC funcionen bien y sin problemas.. Las piezas se sueldan sobre la mesa teniendo mucho cuidado de no salpicar la mesa en caliente, que la estropearía.

La sección de la caja en sí debe cortarse con una precisión de aproximadamente 0,2 mm y elegí el mejor proveedor de acero en mi ubicación con una sierra que usaba alimentación automática para obtener una precisión de 0,1 mm. Otros proveedores de acero cortan a + - 5 mm, ¡lo cual es inútil!

Se comprueba la cuadratura de las secciones entre sí y se unen cuidadosamente en secuencias diagonales para evitar la distorsión.

En esta etapa, la construcción parece ser tremendamente pesada y muy sobredimensionada, pero en las etapas posteriores, el cortador de plasma se utilizará para eliminar tanta masa de la estructura como sea posible.

Paso 3: construcción del eje delantero giratorio

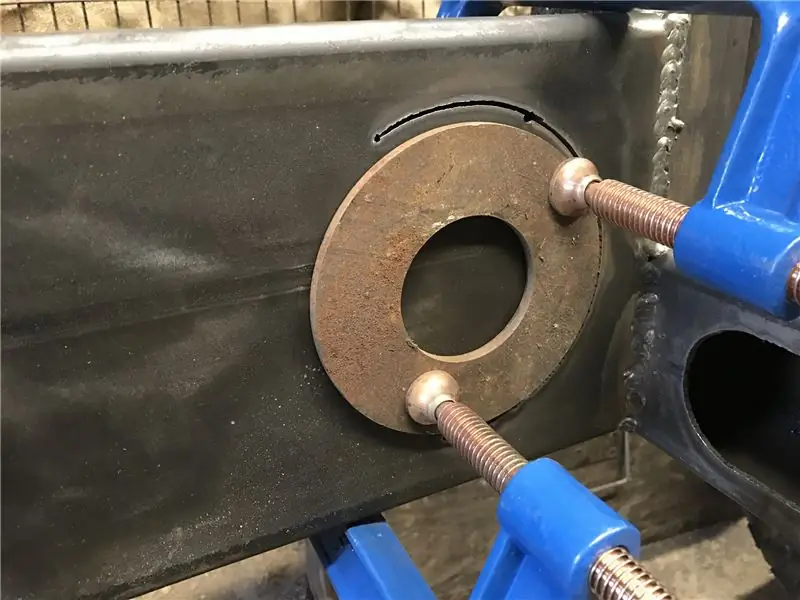

Las unidades de tracción delanteras se colocan en relación con el chasis principal y se utilizan bloques de madera para nivelarlo. Esto permite medir el eje delantero. Luego se perfora cada lado con un orificio de 60 mm de diámetro en su centro con un taladro de brochado. La caja de 600 mm de largo tiene un diámetro perforado de 40 mm.

La pequeña subestructura de caja de 100 x 100 se suelda al chasis principal, consiguiendo que esté lo más nivelada y cuadrada posible y el tubo de suspensión se inserta y se suelda en los orificios de 60 mm.

Los cojinetes de 50 mm de perfil bajo se insertan en el tubo y el eje se coloca y se suelda con cuidado.

A continuación, se suelda la sección de la caja de grasa de 970 mm a cada una de las unidades de transmisión.

Paso 4: construcción del conjunto del eje trasero

El eje trasero es un accesorio temporal que permite probar las unidades principales de tracción delantera. Las dimensiones de las secciones de caja de 100 x 100 mm utilizadas se dan configurando el resto del nivel del chasis y realizando las medidas.

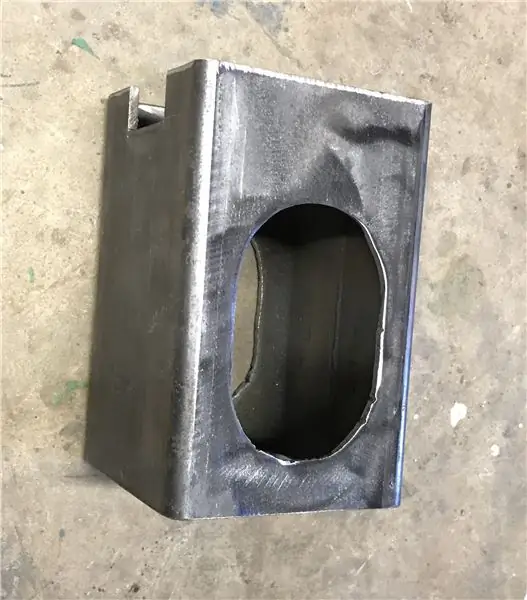

Paso 5: Hacer ranuras ovaladas en una caja de 100 x 100

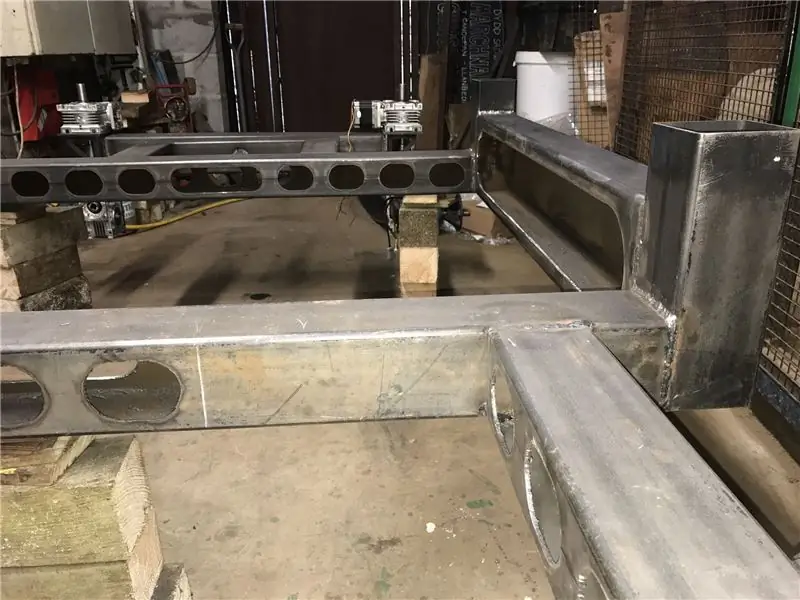

Las secciones de caja utilizadas en el chasis son demasiado pesadas y, por lo tanto, debe eliminarse el peso con el cortador de plasma.

Se fabrica una plantilla en acero de 2 mm y se sujeta a la sección de la caja cuando se requiere un orificio. Antes de que comience el corte, se perfora un pequeño orificio en la broca de acero que se va a quitar, lo que permite que se inicie la 'llama' de corte sin tener que atravesar el acero sólido, lo que destruirá muy rápidamente la boquilla. La llama de plasma funciona mucho mejor cortando el acero lateralmente.

Se necesita mucha práctica para obtener un corte limpio, que comienza en el orificio perforado. La antorcha se sostiene con mucha firmeza y se arrastra lentamente hacia atrás contra el costado de la plantilla. ¡Nunca empuje la antorcha hacia adelante o hacia los lados! A veces, la plantilla debe repararse con una lima para garantizar una superficie lisa.

Si se hace bien, con una boquilla en buen estado, el metal que se va a quitar debería caerse y todas las líneas deberían estar bonitas y limpias, de lo contrario, será necesario un trabajo muy tedioso para limpiarlo todo. La escoria creada se elimina simplemente con un martillo y la superficie final se lima con una lima gruesa de media caña. ¡No debería ser necesario moler!

Paso 6: Colocación de la caja de 200 x 100

La caja de 200 x 100 es increíblemente pesada, pero es necesaria para facilitar la fabricación en la placa de superficie. Es mucho más fácil eliminar el material innecesario con el cortador de plasma que intentar construir estructuras complicadas. Finalmente, terminamos con un marco que tiene un atractivo diseño 'aeroespacial'.

En lugar de crear una plantilla, utilicé algunas arandelas grandes que tenían aproximadamente el tamaño correcto. Es muy satisfactorio quitar la gran 'lengua' de acero con cortes limpios y agradables, aunque en ese momento la boquilla de plasma estaba empezando a desvanecerse.

Para cuando terminé ese día, había logrado sacar 17 kg de material.

Paso 7: chasis terminado

El chasis está terminado y el mecanismo de conducción / dirección se puede probar, esperando a que llegue otro par de ruedas.

Paso 8: Próximas etapas

Finalista en el concurso de metales 2017

Recomendado:

CONSTRUCCIÓN DEL SIMULADOR DE JUEGO DE CARRERAS DE BRICOLAJE PARTE 1: 6 Pasos

CREACIÓN DE SIMULADOR DE JUEGOS DE CARRERAS DE BRICOLAJE PARTE 1: Hola a todos Bienvenidos, hoy les mostraré cómo construyo un " Simulador de juegos de carreras " con la ayuda de Arduino UNO. Canal de YouTube " asegúrate de suscribirte a mi canal A Builds (haz clic aquí) " Este es el blog de compilación, así que le

Guía de instalación del chasis del tanque del robot de metal WALL-E: 3 pasos

Guía de instalación del chasis del tanque de robot de metal WALL-E: este es un chasis de tanque de robot de metal, es bueno para hacer un tanque de robot. tal Arduino robot.it hecho en aleación de aluminio ligero y fuerte.hecho por SINONING una tienda de juguetes de bricolaje

Parte 1. Construcción del hardware del sensor bioacústico autónomo ThinkBioT: 13 pasos

Parte 1.Construcción de hardware del sensor bioacústico autónomo ThinkBioT: ThinkBioT tiene como objetivo proporcionar un marco de software y hardware, diseñado como una columna vertebral tecnológica para respaldar la investigación adicional, mediante el manejo de las minucias de la recopilación de datos, el preprocesamiento, la transmisión de datos y las tareas de visualización que permiten investigador

Pruebas del chasis del mago: 7 pasos (con imágenes)

Pruebas de chasis de mago: Esto es más que un instructivo es un repaso de lo que aprendí de este chasis, aunque es fácil de montar y ya hay tableros de control, hay experiencias que me gusta compartir si quieres hacer tu ROV desde rascar, ahora me voy

☠WEEDINATOR☠ Parte 2: Navegación por satélite: 7 pasos (con imágenes)

☠WEEDINATOR☠ Parte 2: Navegación por satélite: ¡Nace el sistema de navegación Weedinator! Un robot agrícola itinerante que puede ser controlado por un teléfono inteligente … Y en lugar de simplemente pasar por el proceso regular de cómo se arma, pensé en intentar explicar cómo funciona realmente, obvi