Tabla de contenido:

- Paso 1: Módulos Del Robot Y Listado De Materiales

- Paso 2: Fabricación De Los Circuitos Impresos (PCB)

- Paso 3: Impresión De Piezas 3D Y Corte Láser

- Paso 4: Soldadura De Componentes En Los PCB

- Paso 5: Armar La Estructura

- Paso 6: Conexiones Eléctricas En La Placa De Potencia

- Paso 7: Ensamblar La Parte Superior (Sensores, WiFi Y Teensy)

- Paso 8: Calibración De Encoders Y Verificación De Señales

- Paso 9: Cargar El Firmware Del Robot

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

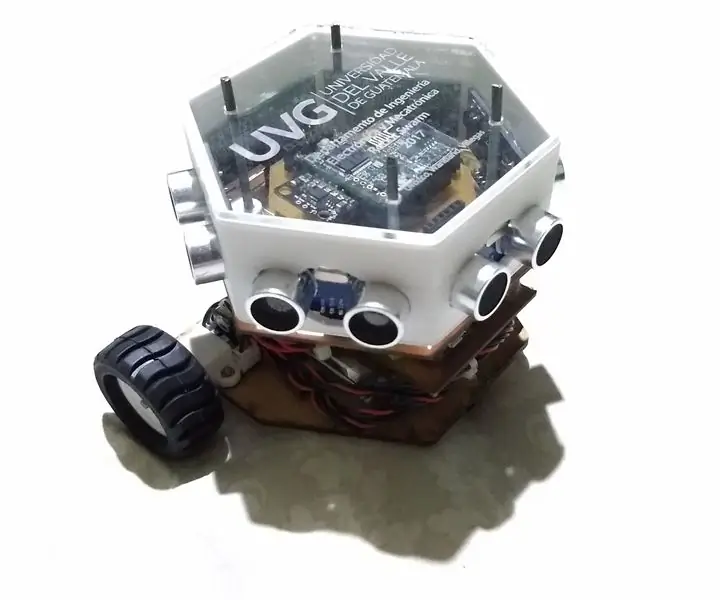

La robótica de enjambre se inspira en insectos que actúan colaborativamente. Es una disciplina basada en conjuntos de robots que se coordinan para realizar tareas grupales. Los robots individuales deben ser capaces de actuar sensar y actuar en un ambiente real. Entre las instituciones que poseen plataformas para probar robótica de enjambre están Georgia Tech (Estados Unidos), Aalborg University (Dinamarca), y EPFL (Suiza). El robot consta de actuadores (llantas), el módulo de potencia, un conjunto de sensores (módulo de instrumentación electrónica) y un módulo de comunicación inalámbrica.

El robot es relevante por su costo relativamente bajo, de aproximadamente $ 167, comparado con otras plataformas que pueden costar más de $ 1000. El diseño es modular, escalable, y fue realizado por estudiantes de la Universidad del Valle de Guatemala, durante el año 2017.

Paso 1: Módulos Del Robot Y Listado De Materiales

El robot se divide en tres módulos:

- Estructura y potencia eléctrica

- Instrumentación electrónica (sensores y la programación que los gobierna)

- Comunicación inalámbrica (WiFi)

Para la elaboración del robot se requiere disponibilidad de las siguientes herramientas:

- impresora 3D

- cortadora láser

- fresadora de circuitos.

En caso de que no se cuente con ellas, se pueden solicitar servicios en línea como pcbcart para PCB, o sculpteo para impresión 3D y corte láser.

Se adjunta un archivo de Excel con los materiales necesarios para fabricar el robot. El precio calculado de $ 167 por robot se calculó sin incluir el costo ni materiales para la impresora 3D, cortadora, y fresadora.

En el listado hay materiales que se adquirieron en línea (mouser, adafruit, robotshop), por lo que se debe tomar en cuenta el tiempo de envío previo a la fabricación del robot.

Paso 2: Fabricación De Los Circuitos Impresos (PCB)

El diseño del robot incluye tres PCB. Se adjuntan los archivos Gerber para su fabricación.

- Placa de potencia y control de motores, dos capas. Fabricación PCB potencia

- Placa de control de sensores ultrasónicos, dos capas (Gerber PCB control ultrasónicos final.zip)

- Placa de módulos WiFi, Teensy, IMU *, una capa (Gerber PCB modulos final.zip)

* La IMU es opcional. Se recomienda utilizar una de 9 grados de libertad con acelerómetro, giroscopio y magnetómetro. Se realizaron pruebas con una de 6 DOF y no se obtuvieron resultados satisfactorios.

Si no se cuenta con una fresadora de circuitos, se debe tomar en cuenta el tiempo de fabricación y de envío de un servicio en línea.

Si se desea modificar las placas antes de mandarlas a fabricar, se adjuntan los archivos para modificar las placas.

Recomendación:

Soldar de primero los componentes SMD mas pequeños hasta los mas grandes.

Utilizar equipo adecuado para realizar soldadura SMD.

Github del proyecto

Paso 3: Impresión De Piezas 3D Y Corte Láser

Para el robot son necesarias las siguientes piezas (Entre paréntesis se indica la cantidad):

Impresora 3D:

- base ultradonicos1)

- porta interruptor y fusible (1)

- espaciadores largos de placa de potencia y placa de sensores ultrasónicos (2)

- espaciadores cortos de placa de potencia (4)

- lanzador de bolas (1) *

Cortadora láser:

- porta bateria MDF (2)

- base de MDF (1)

- Tapa de acrílico (1)

* El Ball caster se compone de una pieza impresa y una canica que funcionará como la tercera rueda.

Se adjuntan los archivos necesarios para la impresora 3D de cada pieza y para el corte de cada pieza 2D. Solo deben de ser exportados a stl desde inventor 2018 o sacar los archivos.stl y.pdf de la carpeta llamadafabricar.

Se adjunta también el ensamblaje en inventor (assemblyfinalultimaversion) para poder entender mejor la estructura o por si se desea modificar.

Piezas 3D y 2D

Paso 4: Soldadura De Componentes En Los PCB

Primero se hace la soldadura de componentes de superficie, del más pequeño al más grande. Luego se hace la soldadura de componentes a través del orificio.

Se recomienda usar pasta y no flux. La limpieza del PCB usando acetona solo remueve la pasta.

Es importante regular la temperatura de la estación de soldadura SMD, para no dañar los componentes.

Recomendaciones adicionales para cada placa:

- Placa de potencia: Utilizar cables de un calibre que soporten al menos 1.5 amperios de carga continua para el interruptor de nueve polos. Antes de colocar las baterías lipo probar si no hay corto circuito. Consultar siempre los esquemáticos de la PCB o los diagramas de conexiones adjuntos para saber donde colocar cada componente.

- Placa de sensores ultrasónicos: Los header macho de pines largos que interconectan con la placa de potencia deben ser soldados en la capa inferior, en la capa superior debe quedar solo la parte de plástico con la menor cantidad posible de metal del pin. Los sensores ultrasónicos van montados sobre headers hembra, no se sueldan directamente en el PCB. Si no se tienen vías, se recomienda soldarlas con cable y estaño, removiendo después las puntas con un alicate.

- Placa de módulos: El diseño del PCB tiene headers adicionales que son opcionales. Se recomienda soldar solo los encabezados hembra para el teensy, para el WiFi y los encabezados hembra de pines largos para la interconexión con el PCB de sensores ultrasónicos. (La IMU se deja opcional). Hay espacio para colocar encabezados que dan acceso a otros pines del Teensy, más adelante se muestra un diagrama de ellos.

Paso 5: Armar La Estructura

Video instruccional:

Video

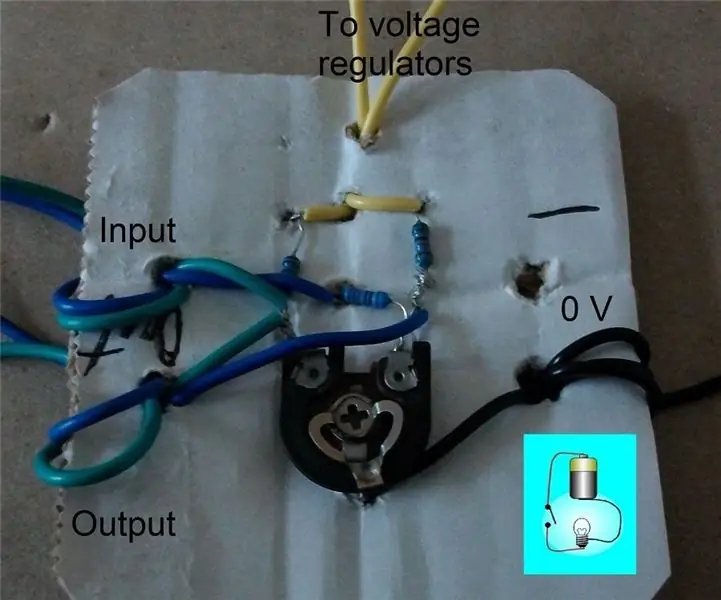

Paso 6: Conexiones Eléctricas En La Placa De Potencia

Conexiones eléctricas de los motores, baterías y encoders

A los encoders se les debe retirar la resistencia R4 y en su lugar colocar estaño o un trozo de alambre, para que funcione con 3.3V.

En el diagrama se muestra la distribución de cómo deben ir las conexiones. Los codificadores utilizan redundancia en la conexión de GND y 3.3V. En la placa de potencia solo hay dos pines de 3.3V y dos de GND, uno para cada codificador. Lo más importante es el orden de las señales de los codificadores en la placa de potencia. Si se desea otro orden, se debe cambiar la programación del mirocontrolador.

También es importante la conexión de motores, ya que si se intercambian las posiciones - y +, el robot irá en sentido contrario. Esto se puede arreglar modificando la programación del microcontrolador.

Conexión del switch de 9 polos y fusible

También se agrega un diagrama para conectar el interruptor de 9 polos a la placa de potencia, al igual que la conexión del fusible. Este interruptor es importante, ya que en una de las posiciones ON coloca en paralelo a las baterías para permitir la carga. En la otra posición ON, las baterías se colocan en serie y alimentan los reguladores de voltaje de 5V y 3.3V, que distribuyen energía a todo el robot. Por eso es clave conectarlo adecuadamente.

En la línea que pasa por el pin 9 del switch (ver diagrama) se agrega el fusible de protección de 1A.

Paso 7: Ensamblar La Parte Superior (Sensores, WiFi Y Teensy)

- Colocar los seis sensores ultrasónicos en su base.

- Introducir los sensores, sosteniendo la base, en los encabezados hembra que se soldaron en la placa hexagonal.

- Colocar el Teensy y el WiFi ESP8266 en la placa de módulos. Si se desea, también se debe introducir la IMU en los encabezados.

- Introducir la placa de módulos en la placa de sensores ultrasónicos, cuidando que los encabezados hembra de patas largas no se doblen.

- Introducir la parte superior en las barras roscadas, verificando que sea la orientación correcta. Solo de una forma los 12 headers macho de patas largas de la parte superior encajan con los 12 headers hembra de la placa de potencia.

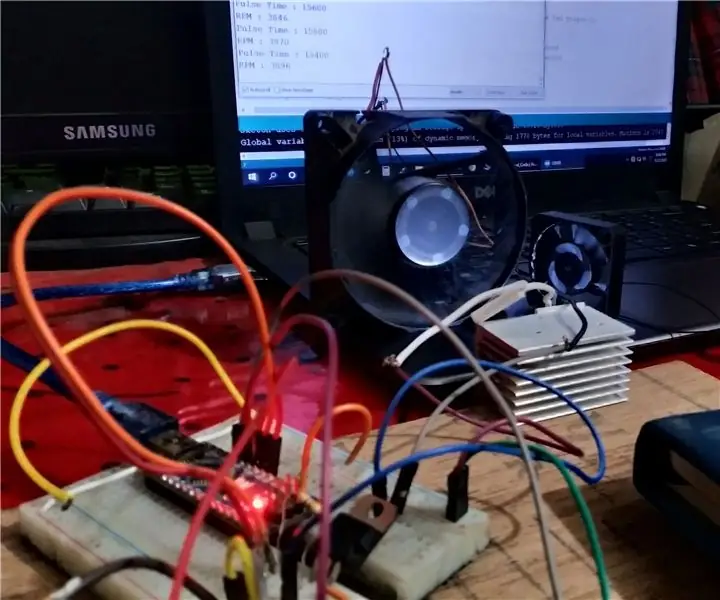

Paso 8: Calibración De Encoders Y Verificación De Señales

Antes de iniciar las pruebas es importante calibrar los encoders.

Para ello se tienen los potenciómetros de los codificadores, que ajustan la sensibilidad. Con un osciloscopio se debe observar dos señales cuadradas en cada encoder, desfasadas 90 °. Al girar la llanta manualmente hacia adelante, una señal aparece antes que la otra. Al girar la llanta hacia atrás, la señal que antes aparece antes, ahora aparece después.

Otra forma de calibrar los encoders, aunque es menos eficiente y puede demorar más tiempo, es leyendo el contador de cada llanta desde la computadora.

Se adjunta el diagrama de pines de la placa de módulos, a la que se le soldaron headers hembra como puntos de prueba para verificar las señales con un osciloscopio.

Paso 9: Cargar El Firmware Del Robot

Para realizar pruebas con algoritmos de control, se recomienda cargar el firmware que se adjunta. Es un script de arduino que envía datos a la computadora y recibe instrucciones de ella, vía WiFi (con el módulo ESP8266).

Recomendado:

Efecto de manipulación del tiempo con estroboscopio diferencial (minuciosamente detallado): 10 pasos

Efecto de manipulación del tiempo con estroboscopio diferencial (minuciosamente detallado): hoy aprenderemos a hacer un estroboscopio diferencial que puede hacer que los objetos en movimiento periódico parezcan inmóviles a la vista. Aún lo suficiente como para tomar nota de detalles menores en el objeto giratorio que, de lo contrario, es básicamente invisible. También puede mostrar bea

Polarización del sensor diferencial: 3 pasos

Polarización del sensor diferencial: este instructivo muestra cómo se puede hacer un circuito de polarización del sensor diferencial. La polarización diferencial permite la fuente de alimentación y cancelaciones de ruido EMI para las dos entradas. Este circuito está obsoleto. Hay puentes IC de resistencia combinados vendidos en el i

Cómo leer el sensor de presión diferencial MPX5010 con Arduino: 5 pasos

Cómo leer el sensor de presión diferencial MPX5010 con Arduino: La forma en que escribí el código es tal que se puede cambiar fácilmente para adaptarse a un sensor de presión diferente. Simplemente cambie las siguientes variables constantes en el código según los valores de la hoja de datos para cualquier sensor de presión: " sensorOffset & quot

Utilice un motor de accionamiento de CC de cinta de correr y un controlador de velocidad PWM para alimentar herramientas: 13 pasos (con imágenes)

Utilice un motor de accionamiento de CC de cinta de correr y un controlador de velocidad PWM para herramientas eléctricas: herramientas eléctricas como fresas y tornos para corte de metal, taladros, sierras de cinta, lijadoras y más pueden requerir motores de 5HP a 2HP con la capacidad de ajustar la velocidad mientras se mantiene el torque Casualmente, la mayoría de las cintas de correr utilizan un motor de 80-260 VCC con

Coche Bluetooth RC Arduino con tracción en las 4 ruedas que utiliza UNO R3, HC-05 y L293D Motorshield con codificación y aplicación de Android: 8 pasos

Arduino 4 Wheel Drive Bluetooth RC Car usando UNO R3, HC-05 y L293D Motorshield con codificación y aplicación de Android: Hoy les voy a contar cómo hacer un automóvil arduino 4x4 bluetooth RC con HC 05, L293 motor shield, Motor 4 DC, con codificación y aplicación para android para controlar el coche. Componente utilizado: -1-Arduino UNO R32-Bluetooth HC-053-Motorshield L293