Tabla de contenido:

- Paso 1: Qué necesitará:

- Paso 2: Diseño de PCB, parte uno. Colocación de LED

- Paso 3: Diseño de PCB, parte dos. Enrutamiento y condensadores

- Paso 4: ¡Grabado de la placa de circuito impreso

- Paso 5: Plantilla de pasta de soldadura! (OPCIONAL)

- Paso 6: Dar forma a la placa

- Paso 7: ¡Soldar

- Paso 8: Interfaz y listo

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Los anillos NeoPixel, y NeoPixels en general, se encuentran entre los componentes electrónicos más populares para los fabricantes de todo tipo. También por una buena razón, con un solo pin de cualquier microcontrolador popular, Adafruit hace que agregar magníficos LED y animaciones a cualquier proyecto sea extremadamente fácil.

Desafortunadamente, son bastante caros y Adafruit solo vende cuatro tamaños. Lo que muchos fabricantes no se dan cuenta es que NeoPixel es simplemente la marca de Adafruit de unos pocos chips LED idénticos llamados WS2812, WS2811 y SK6812 respectivamente. Todo lo que Adafruit hace es tomar el chip y colocarlo en una placa de circuito, cobrando una prima considerable al lado. No hay nada de malo en que Adafruit haga esto, ya que hace que NeoPixels sea accesible para todos, pero si uno simplemente hiciera los tableros ellos mismos, podría hacer formas personalizadas de cualquier tamaño o diseño por alrededor del 15% del costo de los modelos de Adafruit (por un 24 Anillo LED) ($ 3). Más importante aún, ¡no pueden ser del tamaño que necesite! A pesar de eso, no parece que nadie haya creado una guía exactamente para hacer esto.

Entonces, cuando necesité un anillo compuesto personalizado para mi proyecto de trabajo Samus Arm Cannon (próximamente), pensé por qué no documentar el proceso.

En este tutorial, te mostraré exactamente cómo hice este anillo personalizado y cómo puedes hacer el tuyo propio.

Paso 1: Qué necesitará:

Siempre es necesario independientemente del método:

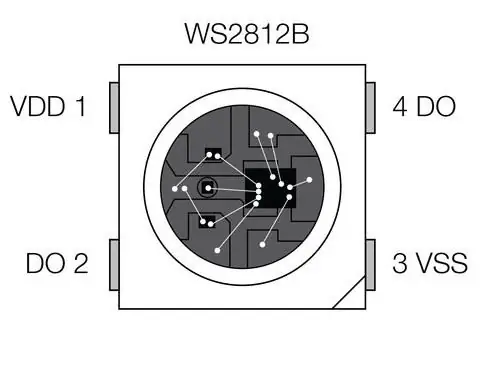

- LED ws2128b (NeoPixels)

- Tapas de 1uf (1 por cada dos LED) (técnicamente opcional)

- Pasta de soldadura

- Flux (recomendado pero opcional)

Pistola de aire caliente

Si opta por fabricar su tabla de forma profesional, eso es todo lo que necesita. Sin embargo, si opta por fabricar su placa utilizando el método de transferencia de tóner, también necesitará los siguientes componentes. Yo personalmente no utilicé el método de transferencia de tóner, sin embargo, mi método está fuera del alcance de este tutorial. Planeo publicar un tutorial sobre cómo hago exactamente PCB, ¡así que ten cuidado!

Tablero casero (método de transferencia de tóner):

- Tablero revestido de cobre

- Cloruro férrico

- Papel de PCB

- Impresora laser

- Película de máscara de soldadura (opcional para máscara de soldadura)

- Fuente UV (opcional para máscara de soldadura)

- Transparencia (opcional para plantilla de soldadura)

- Estación de trabajo Dremel

Aquí están todos mis archivos, bibliotecas diptrace y modelos.

Para aquellos que se preguntan cómo se compara el precio, lo compararé con un anillo de 24 LED Adafruit que cuesta $ 17 + envío. Costo por LED: Adafruit: 17/24 = $ 0,70. Hiperión: 7/100 =% 0,07

Costos adicionales: Adafruit: ($ 4) Envío, Hyperion: $ 1 (tablero de cobre) + $ 0.50 (Cloruro férrico) (envío gratis)

Total: Adafruit: $ 21, HyperIon: $ 3.18

Como puede ver, es mucho más barato, un 15% del costo. Incluso si ignora el envío, la versión HyperIon cuesta solo $ 3.18, un ahorro de costos masivo en comparación con $ 17.

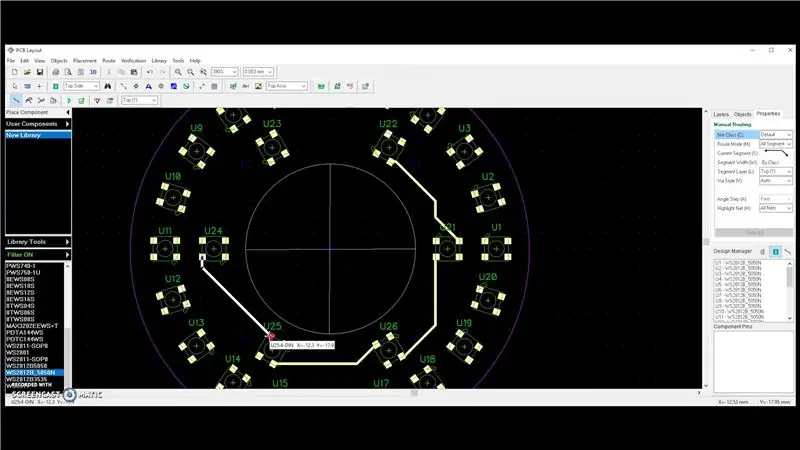

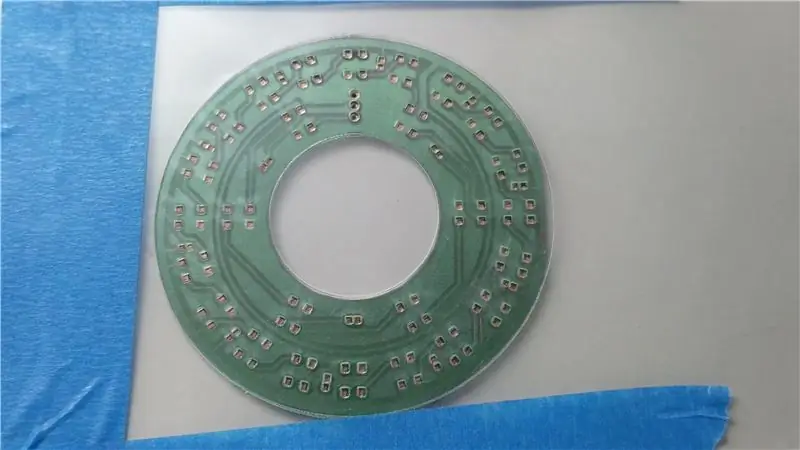

Paso 2: Diseño de PCB, parte uno. Colocación de LED

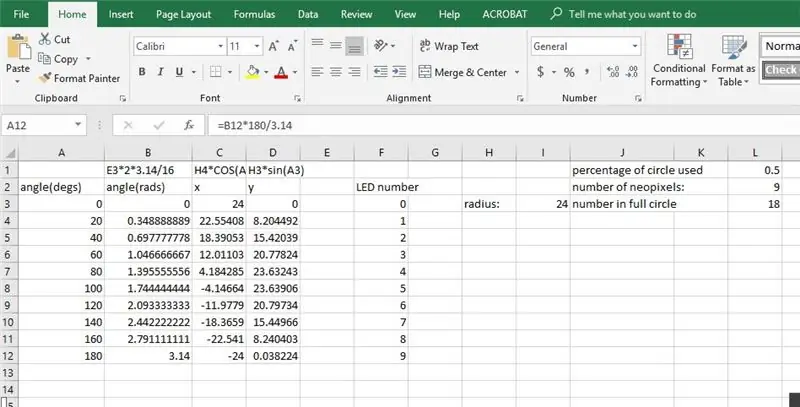

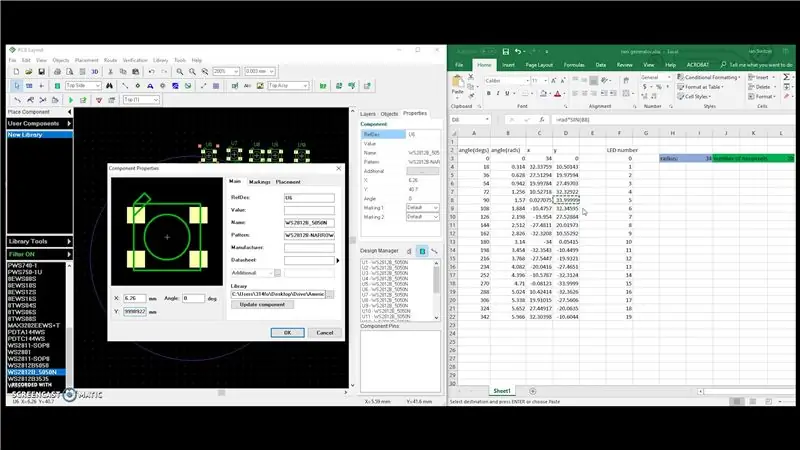

El primer paso para crear cualquier forma de NeoPixel es la ubicación de los LED. Creé un pequeño documento de Excel útil que puede usar para cualquier diseño que desee seguir un radio.

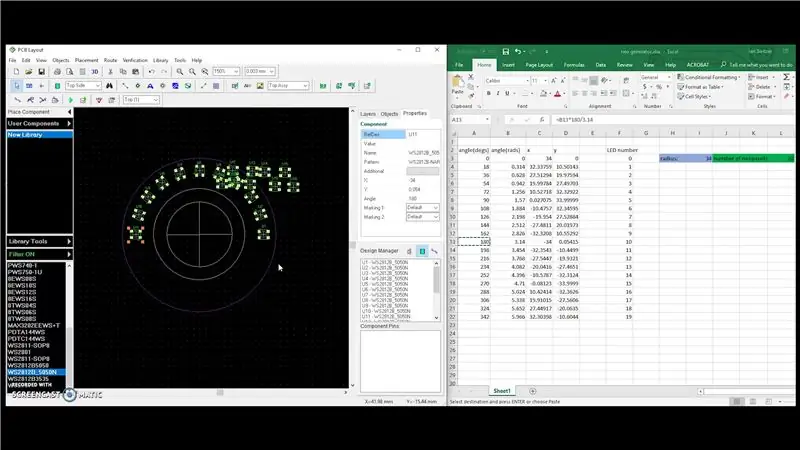

Simplemente ingrese la cantidad de LED, el porcentaje del anillo que desea cubrir y el radio y automáticamente genera la posición y las coordenadas de ángulo en las que debe colocar sus LED. A continuación, puede acceder a los DipTrace, ExpressPCB o EaglePCB más populares e insertar las coordenadas en las propiedades de sus componentes. Yo personalmente usé DipTrace y puedes encontrar todos mis componentes y bibliotecas en la sección de componentes.

Para este proyecto elegí utilizar dos anillos de radio 34 y 24 milímetros. El radio exterior tenía 20 píxeles y el radio interior tenía 6.

* Bonificación * Si el programa CAD que está utilizando (como DipTrace) no permite la colocación de un círculo por su punto central, dibuje dos líneas a lo largo del diámetro de su radio exterior y su radio interior. Alinee las intersecciones entre sí y redefina eso como su origen. ¡Ahora tienes una tabla perfectamente concéntrica!

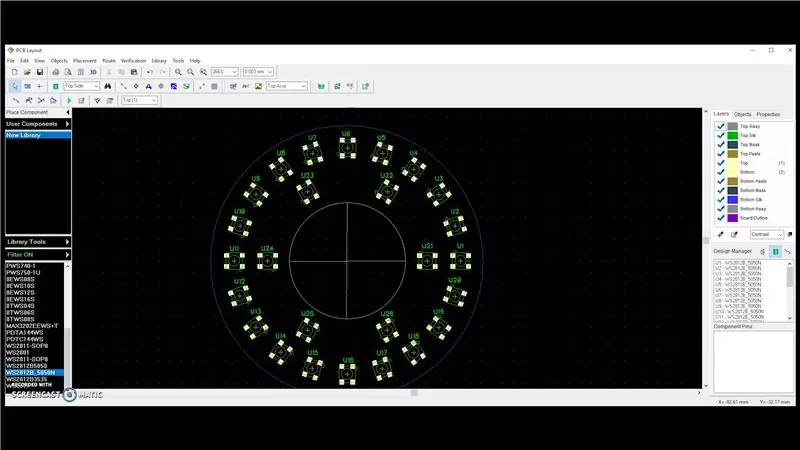

Paso 3: Diseño de PCB, parte dos. Enrutamiento y condensadores

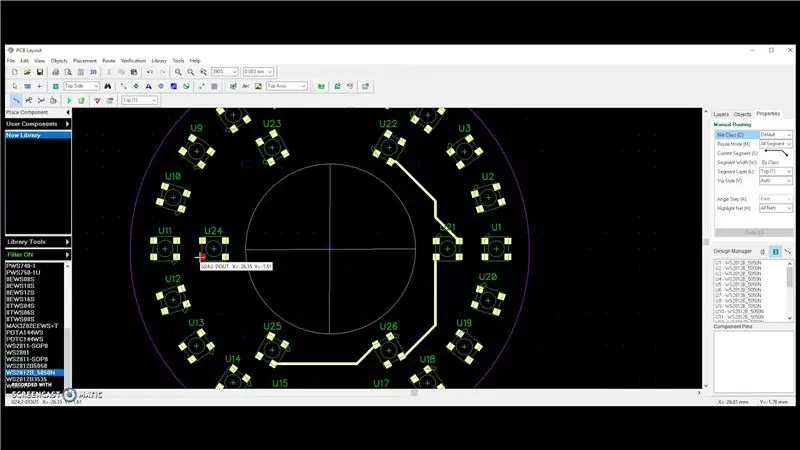

El siguiente paso para hacer su placa de circuito impreso es hacer sus conexiones entre sus LED. Cada uno de los NeoPixels tiene un panel de entrada de datos y un panel de salida de datos. Primero cree una cadena larga comenzando con el píxel más cercano a donde planea colocar los pines de la interfaz, pasando del pin de salida de datos de un píxel al pin de entrada de datos del siguiente píxel.

Después de eso, necesitará enrutar la energía y la tierra. El método más fácil que se me ocurrió para hacer esto es usar una combinación de círculos y semicírculos, cuatro en total, alternando entre potencia y tierra a medida que avanza desde el origen. Esto facilita la creación de una pequeña conexión de "puente" en lugar de cablear manualmente todos los LED desde juntos, dos veces. Los dos pares de círculos / semicírculos se pueden unir de la forma que sea más conveniente. Finalmente, se agrega un vertido de cobre. Básicamente, esto solo hace que todo el espacio adicional se llene con "tierra", lo que tiene múltiples ventajas, incluida la facilidad de fabricación en casa.

También querrá instalar un condensador de aproximadamente 0,1 uf entre la alimentación y la tierra entre cada conjunto de dos LED. El fabricante recomienda uno por LED, sin embargo, es probable que uno de cada dos sea suficiente y requiere mucho tiempo para soldarlos. Estos no son necesarios para la funcionalidad del dispositivo, simplemente mejoran la vida útil de los LED, por lo que pueden ignorarse si es necesario.

Paso 4: ¡Grabado de la placa de circuito impreso

Para completar este paso tiene dos opciones:

Fabricación profesional:

Si nunca ha hecho un PCB y no tiene interés en adquirir la habilidad para hacerlo, esto es lo que le recomendaría. Al conseguir que su tabla sea fabricada profesionalmente, la dificultad de este proyecto va de intermedio alto a principiante. Se garantizará que su placa será de alta calidad, vendrá con una máscara de soldadura e incluso puede venir con una plantilla de soldadura.

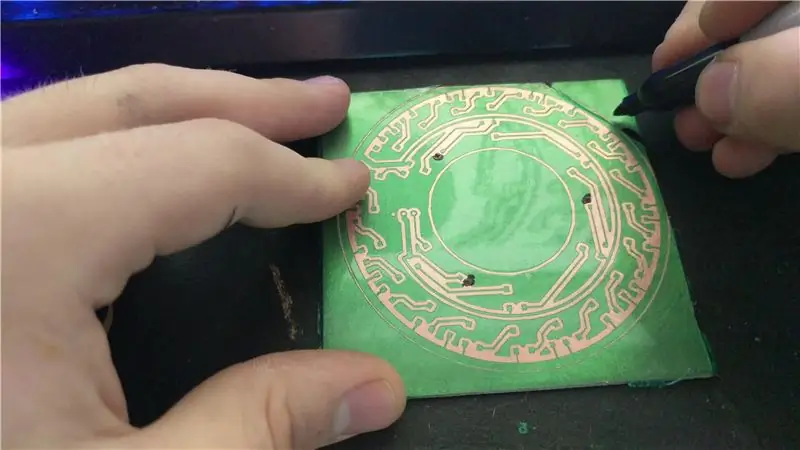

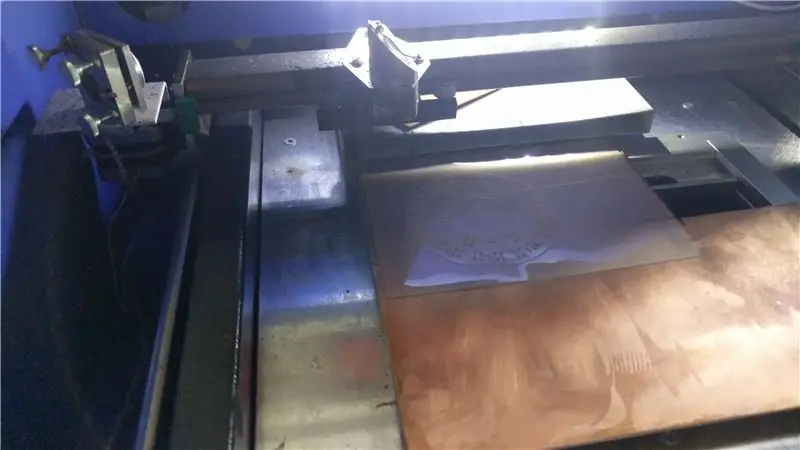

PCB hecho en casa:

Esta es la opción para aquellos que realmente quieren mejorar sus habilidades y potenciar sus capacidades personales. También es la opción para aquellos que están interesados en la creación de prototipos a gran velocidad y que realmente están reduciendo los costos. La capacidad de fabricar mis propios PCB ha sido una de mis mayores ventajas a lo largo de los años y la recomiendo encarecidamente a cualquiera que esté interesado. He desarrollado mi propio método para hacer PCB (consulte mi canal para saber cómo hacerlo) que está un poco fuera del alcance de este tutorial y requiere un equipo que la mayoría de los principiantes no pueden pagar. Por lo tanto, recomiendo el método de transferencia de tóner con un producto llamado PressN'Peel. Es bastante fácil y el único equipo que necesitará y que no necesariamente todo el mundo tendrá es una impresora láser barata. ¡Consulte el tutorial de clacktronics-uk para obtener más detalles!

El proceso básico es el siguiente:

- Limpia tu tablero de cad de cobre.

- Imprima su diseño en el Peel n 'Stick usando una impresora láser.

- Planche el diseño del Peel n 'stick en su tablero de cobre

- Coloque la tabla en cloruro férrico hasta que quede grabado.

- Limpiar el tóner

Máscara de soldadura (opcional):

Una máscara de soldadura es una cubierta que protege su placa en todos los lugares, pero donde la soldadura debe ir. Esto hace que sea un poco más fácil de soldar pero, lo que es más importante, mejora drásticamente los ascetas de la placa. Si no consiguió fabricar su tabla, es posible que desee agregar una, pero no es estrictamente necesario. Personalmente, encuentro este proceso increíblemente fácil y lo recomiendo encarecidamente. Nuevamente, solo voy a repasar el proceso básico para que sepas en lo que te estás metiendo. ¡Consulte el tutorial de cpeniche para obtener más detalles!

El proceso es el siguiente:

- Imprima el diseño de la almohadilla de su tabla en una pieza de transparencia.

- Pele y pegue la película de la máscara de soldadura en su tablero grabado.

- Plancha / lamina la película hasta que se adhiera bien.

- Alinee la transparencia con el tablero y péguela con cinta adhesiva.

- Exponga la película a una fuente de rayos UV (los secadores de esmalte de uñas funcionan)

- Limpiar las almohadillas no expuestas

- Exponer hasta curar.

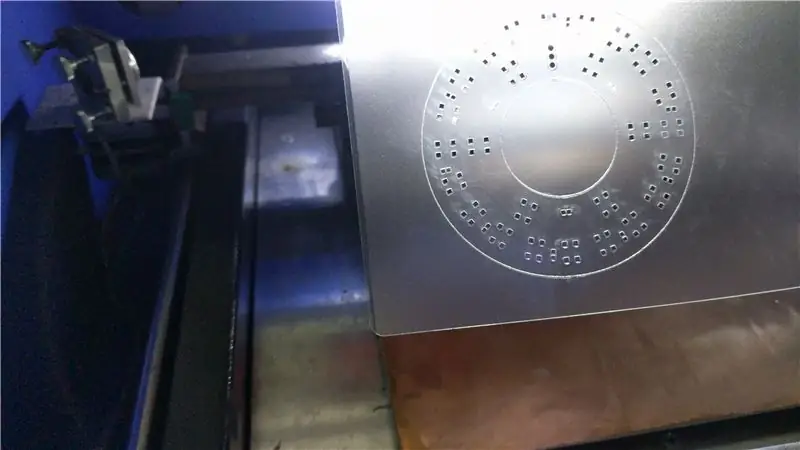

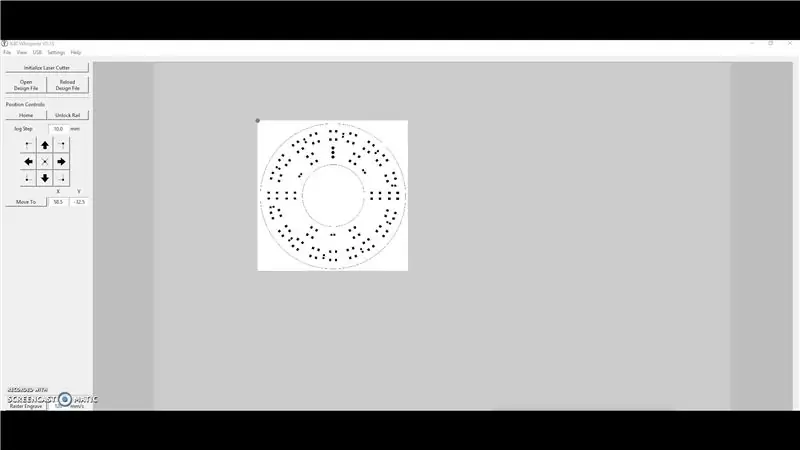

Paso 5: Plantilla de pasta de soldadura! (OPCIONAL)

Si tiene acceso a un cortador láser, considere fabricarse usted mismo una plantilla de pasta de soldadura. Le permiten evitar el tedioso esfuerzo de poner lentamente un poco de pasta de soldadura en cada pin individual. Simplemente cargue el diseño de la almohadilla en el software de su cortadora láser y córtelo en un trozo de transparencia de la impresora. También he descubierto que una hoja laminadora funciona igual de bien. Esto funciona increíblemente bien y produce una capa casi exactamente tan gruesa como las versiones profesionales. En mi opinión, en realidad son muy superiores, ya que son flexibles y transparentes, lo que los hace mucho más fáciles de usar que las versiones de acero inoxidable.

No fui yo quien ideó este método, pero aún no he visto a nadie documentarlo en línea, lo cual me sorprende.

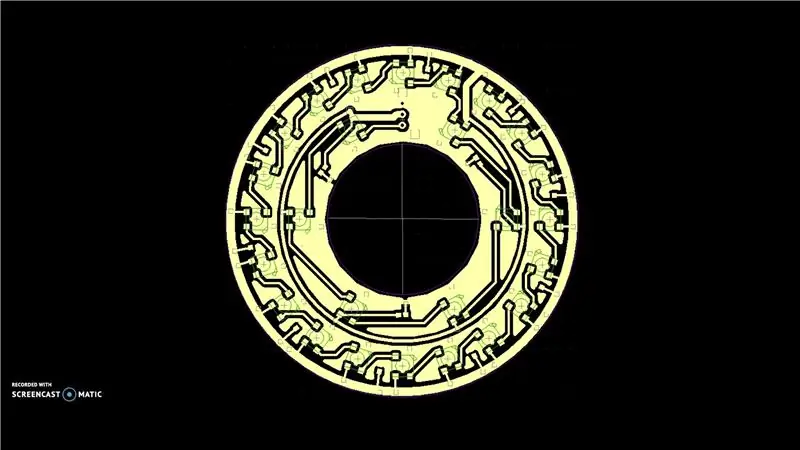

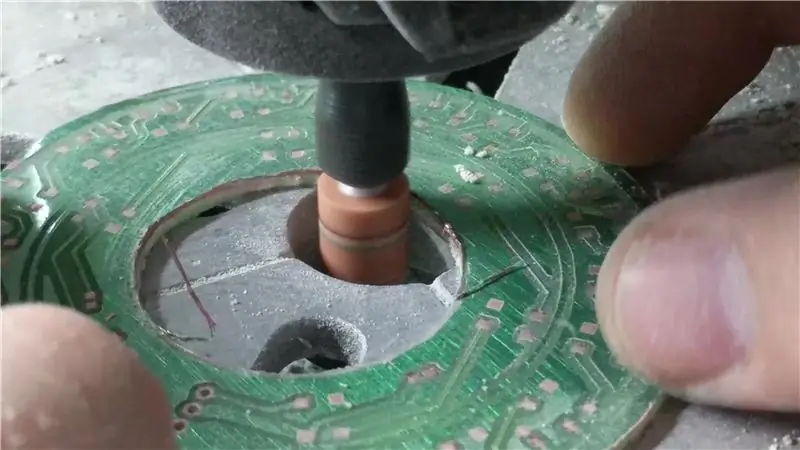

Paso 6: Dar forma a la placa

Para darle la forma final a la tabla, debe comenzar cortando todo lo que pueda de forma segura con un disco de corte dremel. Usé una configuración de estación de trabajo dremel horizontalmente con la hoja sobre una caja de cartón como una sierra de mesa improvisada.

Luego puede comenzar a perforar el orificio central. Use el taladro grande más grande que tenga para su dremel y lentamente "queso suizo" hasta que haya cortado una sección lo suficientemente grande como para caber en una broca. Luego puede usar esa broca de pulir para darle la forma final a la tabla.

La forma en que la placa graba allí es un anillo delgado de solo fibra de vidrio alrededor del borde de la placa. Justo antes de pulir hasta ese punto, se liberará el último trozo de cobre restante. Cuando el último trozo de cobre liberado ya no se muele. Al confiar en ese letrero, le permite hacer una pieza muy consistente y circular (asumiendo que no arruinó el grabado como lo hice yo y colocó el patrón demasiado cerca de una pared). Termine el diámetro exterior de la misma manera.

También debe perforar los orificios para la entrada de datos, 5v y las conexiones a tierra. Una pequeña broca dremel (0,7 mm) funciona muy bien para esto.

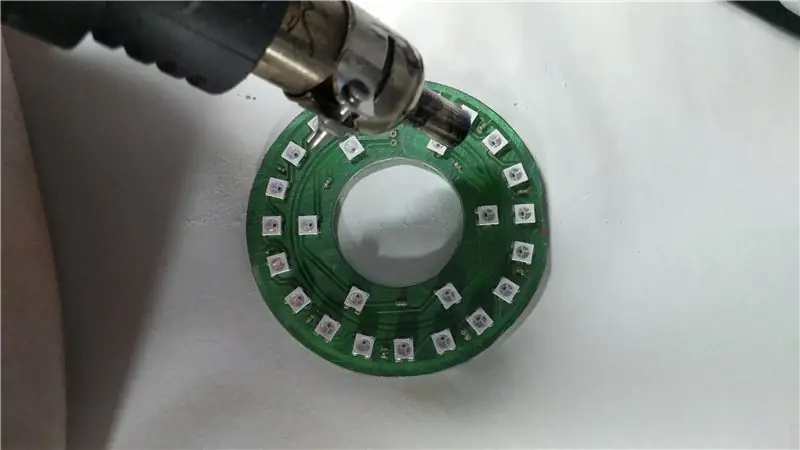

Paso 7: ¡Soldar

En mi opinión, este es un gran proyecto para una persona que quiere aprender cómo entrar en la soldadura de montaje en superficie. Todos los componentes importantes son grandes, resistentes al calor y las almohadillas están muy separadas entre sí. En realidad, es muy difícil equivocarse y es una excelente manera de generar confianza en la soldadura de montaje en superficie sin tener que perder el tiempo con componentes diminutos.

Para soldar sus NeoPixels en su placa, primero debe depositar una pequeña cantidad de pasta de soldadura en cada almohadilla usando una jeringa o una plantilla. Si tiene una plantilla, simplemente extienda una gota de pasta de soldadura alrededor de la plantilla como una fina capa de mantequilla sobre una tostada hasta que todas las almohadillas estén cubiertas. No necesitas tanto como crees, solo sigue extendiéndote.

A continuación, querrá colocar sus componentes en su placa. Siempre que cada almohadilla toque su mancha de soldadura relevante, entonces estará lo suficientemente cerca. La pasta de soldadura tiene esta propiedad mágica en la que cuando se derrite, en realidad tira del componente a su lugar casi siempre.

Si no está seguro de sus habilidades de soldadura, puede cambiar los condensadores 0603 a un formato más grande o omitirlos por completo. Aumentan la vida útil del NeoPixel, pero a menos que lo esté utilizando como fuente de luz, es poco probable que vea uno quemarse. Dicho esto, recomiendo encarecidamente que los instale, simplemente porque es valioso tener la habilidad.

En términos de soldadura, no podría ser más fácil. Simplemente dedique unos dos minutos a precalentar su tabla con una pistola de aire caliente y luego enfóquese más área por área hasta que todo vuelva a fluir. Puede saber cuándo se ha refluido porque la soldadura se vuelve brillante y, por lo general, el componente se "mueve" un poco en su lugar.

Recomendado:

Reloj Neopixel con tres anillos Neopixel: 7 pasos

Reloj Neopixel con tres anillos Neopixel: La brillante creación del reloj Neo Pixel por Steve Manley me impulsó a crear esta instrucción sobre cómo crear un reloj similar por la menor cantidad de dinero. (Un hábito holandés importante siempre es tratar de ahorrar dinero;-)) Descubrí que el o

Altavoz Bluetooth DIY desde cero: 5 pasos (con imágenes)

DIY Bluetooth Speaker From Scratch !: ¡Siempre quise hacer mi propio altavoz Bluetooth desde cero y con mi nuevo tiempo libre, decidí acelerar ese deseo y convertirlo en realidad! La placa que diseñé gira en torno al módulo Bluetooth XS3868 y el audio Pam8403 de 3 vatios por 3 vatios

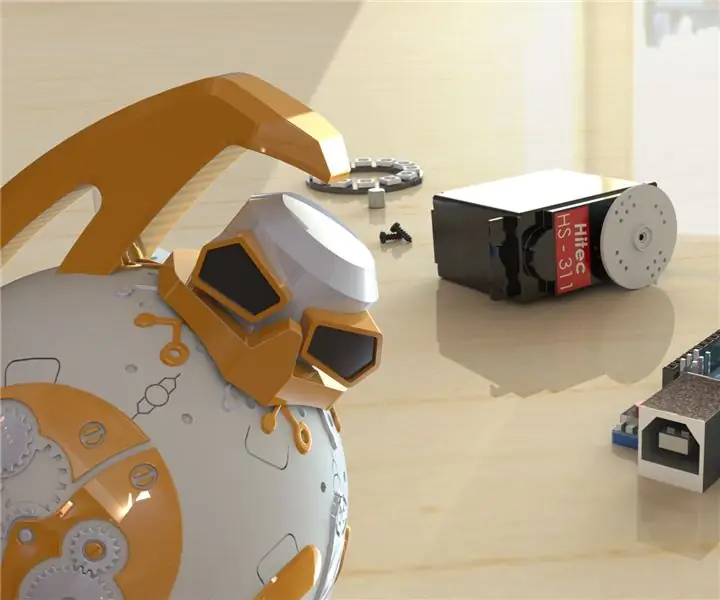

Cómo construir un robot desde cero: 8 pasos (con imágenes)

Cómo construir un robot desde cero: ¿Ya pensaste en construir un robot que se pueda controlar de forma remota usando tu teléfono inteligente? Si es así, ¡este breve intratable es para ti! Te mostraré el método paso a paso que puedes utilizar para que cualquiera de tus proyectos pueda empezar desde

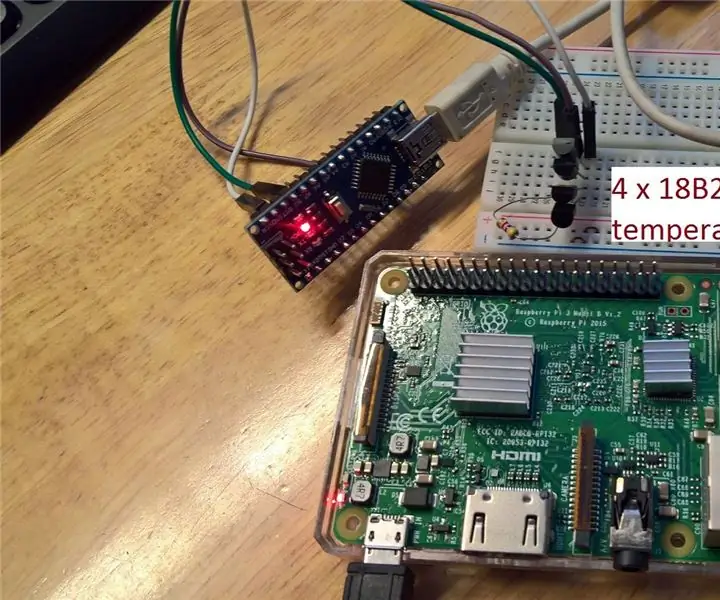

Configurar desde cero una Raspberry Pi para registrar datos desde Arduino: 5 pasos

Configure desde cero una Raspberry Pi para registrar datos desde Arduino: este tutorial es para aquellos que no tienen experiencia en la instalación de un nuevo hardware o software, y mucho menos Python o Linux. Digamos que ha pedido una Raspberry Pi (RPi) con SD tarjeta (al menos 8GB, usé 16GB, tipo I) y fuente de alimentación (5V, al menos 2

Construya un auricular de alta fidelidad desde cero: 4 pasos (con imágenes)

Construya un auricular de alta fidelidad desde cero: construyo este " chapado en oro " auriculares desde cero con un par de controladores dinámicos de 40 mm. Mi objetivo era, como lo llamé un auricular de alta fidelidad, debe superar o al menos estar a la par con mi Grado MS1 de $ 100. Así que elijo deliberadamente este final cerrado (principalmente para