Tabla de contenido:

- Paso 1: Lista de materiales

- Paso 2: Fabricación de PCB de vidrio

- Paso 3: LED de soldadura

- Paso 4: Prepare la PCB inferior

- Paso 5: coloque las placas de circuito impreso de vidrio

- Paso 6: Ensamble la electrónica

- Paso 7: cargue el código

- Paso 8: casting

- Paso 9: pulido

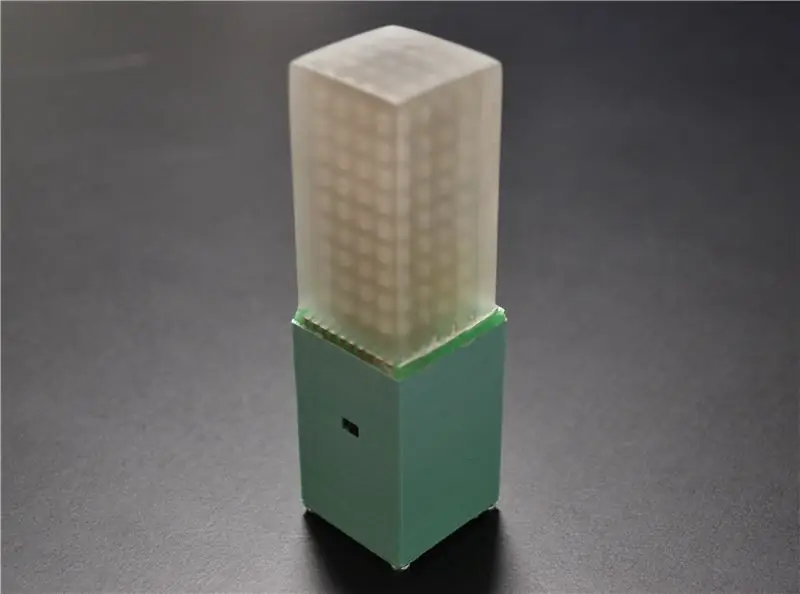

- Paso 10: montar en la carcasa

- Paso 11: Cubo terminado

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Este proyecto es una especie de continuación de mi DotStar LED Cube donde utilicé LED SMD conectados a PCB de vidrio. Poco después de terminar este proyecto, me encontré con la arena LED animada de Adafruit que usa un acelerómetro y una matriz de LED para simular el movimiento de los granos de arena. Pensé que sería una buena idea extender este proyecto a la tercera dimensión simplemente construyendo una versión más grande de mi cubo LED junto con un acelerómetro. También quería intentar fundir el cubo en resina epoxi.

Si desea ver el cubo en acción, desplácese hasta el video.

Paso 1: Lista de materiales

La siguiente lista incluye los materiales necesarios para construir el cubo como se muestra en la imagen.

- 144 piezas SK6805-2427 LED (por ejemplo, aliexpress)

- portaobjetos de microscopio (por ejemplo, amazon.de)

- cinta de cobre (0,035 x 30 mm) (por ejemplo, ebay.de)

- Kit básico TinyDuino - versión de litio

- módulo acelerómetro (por ejemplo, ASD2511-R-A TinyShield o GY-521)

- prototipo de PCB (30 x 70 mm) (p. ej., amazon.de)

- resina de colada transparente (p. ej., conrad.de o amazon.de)

- Carcasa impresa en 3D

Materiales y herramientas adicionales necesarios para la construcción.

- Soldador de aire caliente

- soldador normal con punta fina

- impresora 3d

- impresora laser

- Conectores Dupont

- cable delgado

- Pines de encabezado de PCB

- pasta de soldadura a baja temperatura

- Grabador de PCB (por ejemplo, cloruro férrico)

- Pegamento de curado UV para metal-vidrio (p. Ej., NO61)

- pegamento de uso general (por ejemplo, UHU Hart)

- sellador de silicona

- papel de transferencia de tóner

- acetona

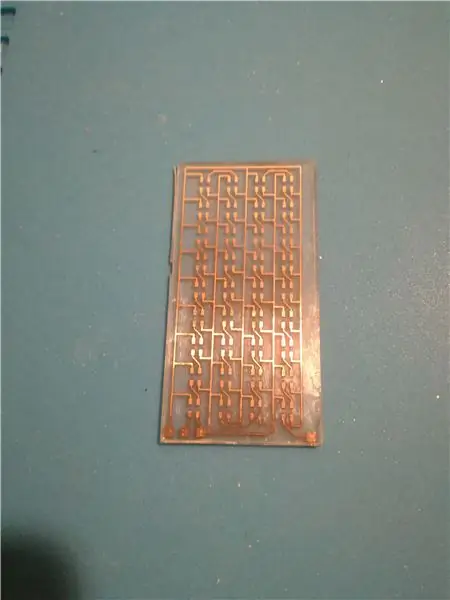

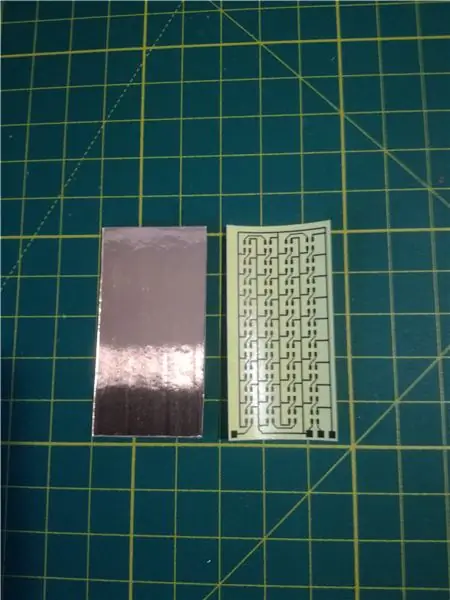

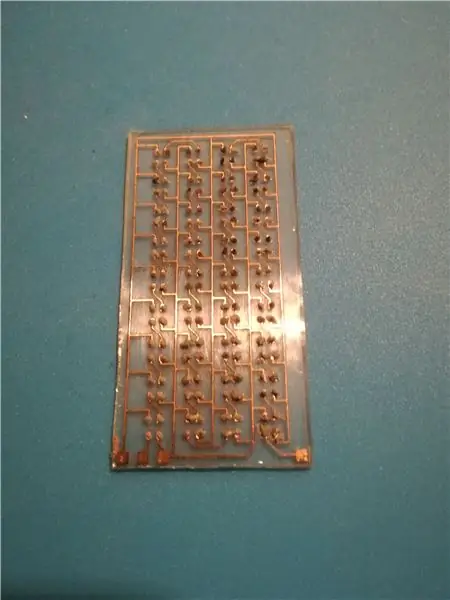

Paso 2: Fabricación de PCB de vidrio

Este proceso ya se describe en detalle en mi instructable anterior de mi DotStar LED Cube, por lo tanto, solo repasaré brevemente los pasos.

- Cortar los portaobjetos de microscopio en trozos de 50,8 mm de longitud. Imprimí en 3D una plantilla para ayudarme a lograr la longitud correcta (consulte el archivo.stl adjunto). Necesitará 4 diapositivas que recomiendo para hacer de 6 a 8 piezas.

- Pega la lámina de cobre sobre el sustrato de vidrio. Usé el pegamento de curado UV NO61.

- Imprima el pdf adjunto con el diseño de la PCB en papel de transferencia de tóner utilizando una impresora láser. A continuación, corte las piezas individuales.

- Transfiera el diseño de la PCB al revestimiento de cobre. Usé una plastificadora para este propósito.

- Grabe el cobre usando p. Ej. cloruro férrico

- Retire el tóner con acetona.

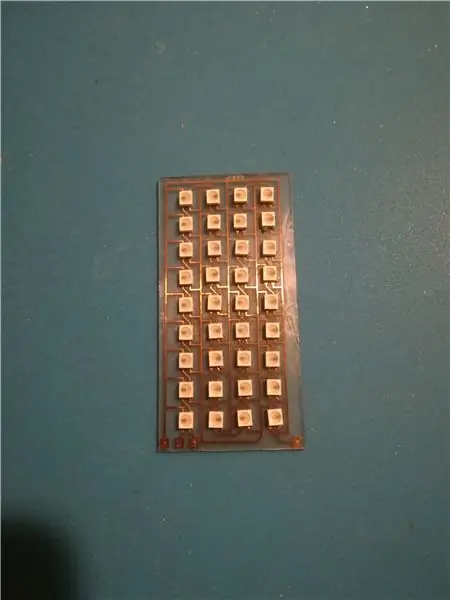

Paso 3: LED de soldadura

En mi cubo LED DotStar utilicé LED APA102-2020 y el plan era usar el mismo tipo de LED en este proyecto. Sin embargo, debido a la pequeña distancia entre las almohadillas individuales de los LED, es muy fácil crear puentes de soldadura. Esto me obligó a soldar todos los LED a mano y de hecho hice lo mismo en este proyecto. Desafortunadamente, cuando tuve el proyecto casi terminado, de repente comenzaron a aparecer algunos puentes de soldadura o malos contactos que me obligaron a desmontar todo nuevamente. Luego decidí pasar a los LED SK6805-2427 un poco más grandes, que tienen un diseño de almohadilla diferente que los hace mucho más fáciles de soldar.

Cubrí todas las almohadillas con pasta de soldadura de bajo punto de fusión y luego coloqué los LED en la parte superior. Cuide la orientación correcta de los LED consultando el esquema adjunto. Después de eso, puse el PCB en la placa calefactora de nuestra cocina y lo calenté con cuidado hasta que la soldadura se derritió. Esto funcionó silenciosamente bien y tuve que hacer solo una pequeña revisión con mi soldador de aire caliente. Para probar la matriz de LED utilicé un Arduino Nano ejecutando el ejemplo de prueba de hebras de Adafruit NeoPixel y lo conecté a la matriz usando cables Dupont.

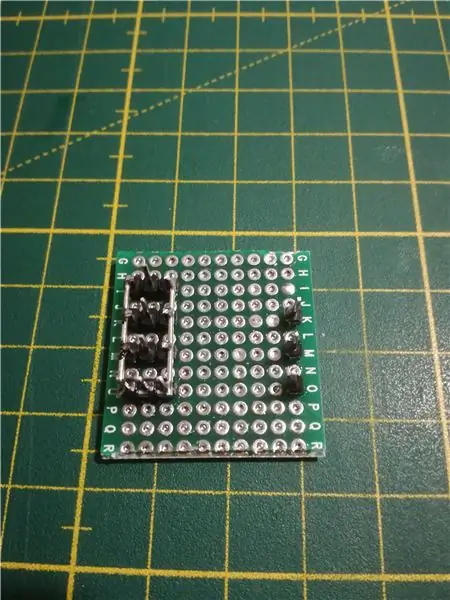

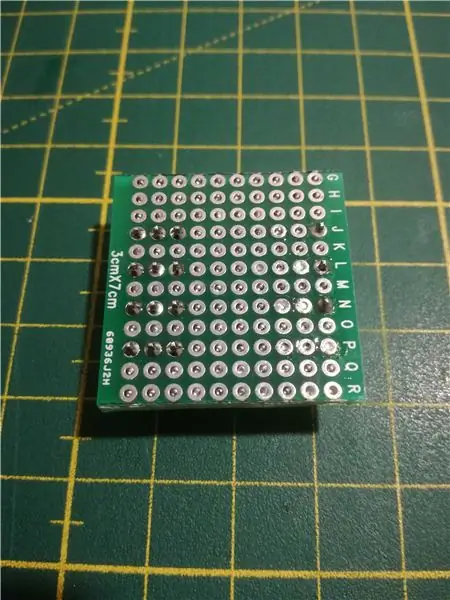

Paso 4: Prepare la PCB inferior

Para el PCB inferior, corté una pieza de 30 x 30 mm de una placa prototipo. Luego soldé algunos encabezados de clavijas donde se conectarán los PCB de vidrio después. Los pines VCC y GND se conectaron mediante un pequeño trozo de alambre de cobre plateado. Luego sellé todos los orificios pasantes restantes con soldadura porque, de lo contrario, la resina epoxi se filtraría durante el proceso de fundición.

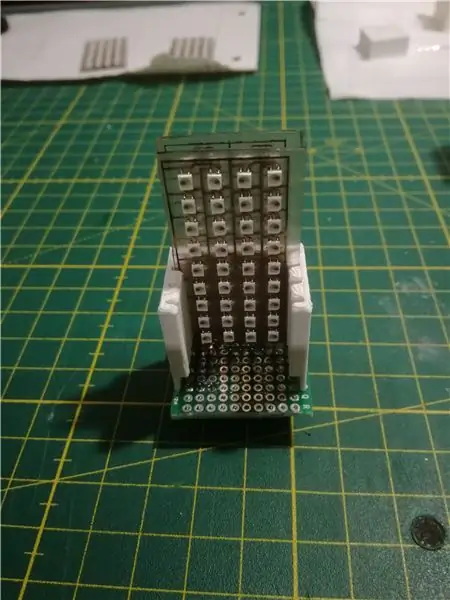

Paso 5: coloque las placas de circuito impreso de vidrio

Para unir las matrices LED a la PCB inferior, nuevamente utilicé un pegamento de curado UV pero con mayor viscosidad (NO68). Para una alineación adecuada, utilicé una plantilla impresa en 3D (consulte el archivo.stl adjunto). Después de pegar, los PCB de vidrio todavía estaban un poco ondulados, pero se volvieron más rígidos después de que se soldaron a los cabezales de los pines. Para esto, solo usé mi soldador normal y una soldadura regular. Nuevamente, es una buena idea probar cada matriz después de soldar. Las conexiones entre Din y Dout de las matrices individuales se realizaron con cables Dupont conectados a los cabezales de los pines en la parte inferior.

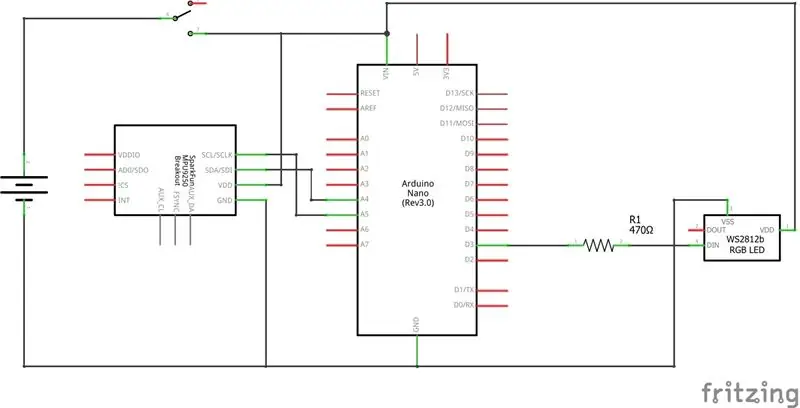

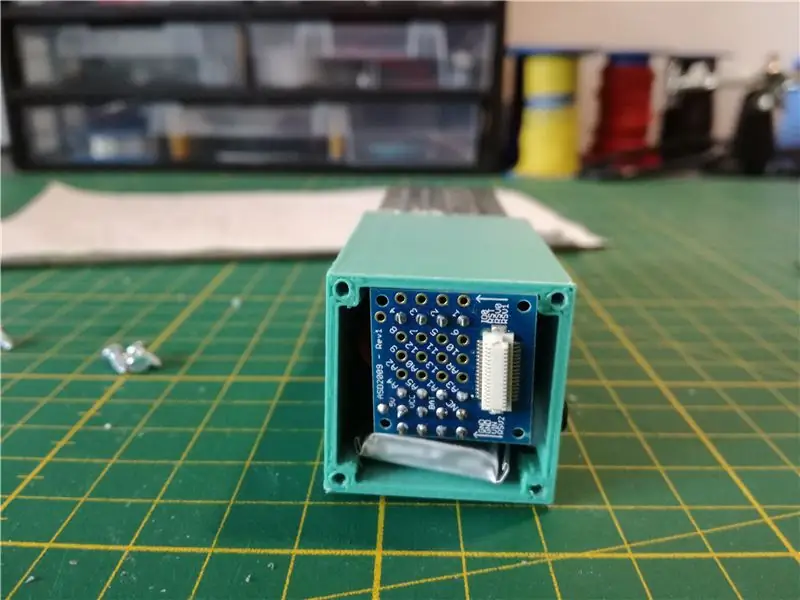

Paso 6: Ensamble la electrónica

Como quería que la dimensión de la carcasa fuera lo más pequeña posible, no quería usar un Arduino Nano o Micro normal. Este cubo LED de 1/2 de one49th me hizo consciente de las placas TinyDuino que me parecían perfectas para este proyecto. Obtuve el kit básico que incluye la placa del procesador, un protector USB para programación, una placa proto para conexiones externas y un pequeña batería LiPo recargable. En retrospectiva, también debería haber comprado el protector del acelerómetro de 3 ejes que ofrecen en lugar de usar un módulo GY-521 que todavía tenía por ahí. Esto habría hecho el cicuit aún más compacto y reduciría las dimensiones necesarias de la carcasa. El esquema de esta compilación es bastante fácil y se adjunta a continuación. Hice algunas modificaciones en la placa del procesador TinyDuino, donde agregué un interruptor externo después de la batería. La placa del procesador ya tiene un interruptor, pero era demasiado corto para encajar a través de la carcasa. Las conexiones a la placa proto y el módulo GY-521 se hicieron usando cabezales de clavija que no permiten el diseño más compacto pero ofrecen más flexibilidad que soldar los cables directamente. T La longitud de los cables / pines en la parte inferior de la placa proto debe ser lo más corta posible; de lo contrario, ya no podrá conectarla a la parte superior de la placa del procesador.

Paso 7: cargue el código

Una vez que haya ensamblado la electrónica, puede cargar el código adjunto y probar que todo funciona. El código incluye las siguientes animaciones que se pueden iterar agitando el acelerómetro.

- Arco iris: animación de arco iris de la biblioteca FastLED

- Arena digital: esta es una extensión del código de arena LED animado de Adafruits a tres dimensiones. Los píxeles del LED se moverán de acuerdo con los valores de lectura del acelerómetro.

- Lluvia: píxeles que caen de arriba a abajo según la inclinación medida por el acelerómetro

- Confeti: motas de colores aleatorios que parpadean y se desvanecen suavemente de la biblioteca FastLED

Paso 8: casting

Ahora es el momento de convertir la matriz de LED en resina. Como sugiero en un comentario en mi compilación anterior, sería bueno si los índices de refracción de la resina y el vidrio coincidieran para que el vidrio fuera invisible. A juzgar por los índices de refracción de ambos componentes de la resina, pensé que esto podría ser posible variando ligeramente la proporción de mezcla de los dos. Sin embargo, después de hacer algunas pruebas, descubrí que no podía cambiar notablemente el índice de refracción sin arruinar la dureza de la resina. Esto no es tan malo ya que el vidrio solo es ligeramente visible y al final decidí raspar la superficie de la resina de todos modos. También era importante encontrar un material adecuado que pudiera usarse como molde. Estaba leyendo sobre las dificultades para quitar el molde después de la fundición en proyectos similares como el cubo de resina de lonesoulsurfer. Después de algunas pruebas fallidas, descubrí que la mejor manera era imprimir un molde en 3D y luego recubrirlo con sellador de silicona. Acabo de imprimir una sola capa de una caja de 30 x 30 x 60 mm usando la configuración de "espiralizar contorno exterior" en Cura (archivo.stl adjunto). Recubrirlo con una fina capa de silicona en el interior hace que el molde sea muy fácil de quitar después. El molde se unió al PCB inferior también con sellador de silicona. Asegúrese de que no haya agujeros ya que, por supuesto, la resina se filtrará y también se formarán burbujas de aire en la resina. Desafortunadamente, tuve una pequeña fuga que, creo, es responsable de las pequeñas burbujas de aire que se formaron cerca de la pared del molde.

Paso 9: pulido

Después de quitar el molde, puede que el cubo se vea muy claro debido a la superficie lisa recubierta de silicona del molde. Sin embargo, hubo algunas irregularidades debido a variaciones en el grosor de la capa de silicona. Además, la superficie superior se combó hacia los bordes debido a la adherencia. Por lo tanto, refiné la forma lijando en húmedo con papel de lija de grano 240. Originalmente, mi plan era pulir todo pasando a granos cada vez más finos, sin embargo, al final decidí que el cubo se ve mejor con una superficie rugosa, así que terminé con un grano 600.

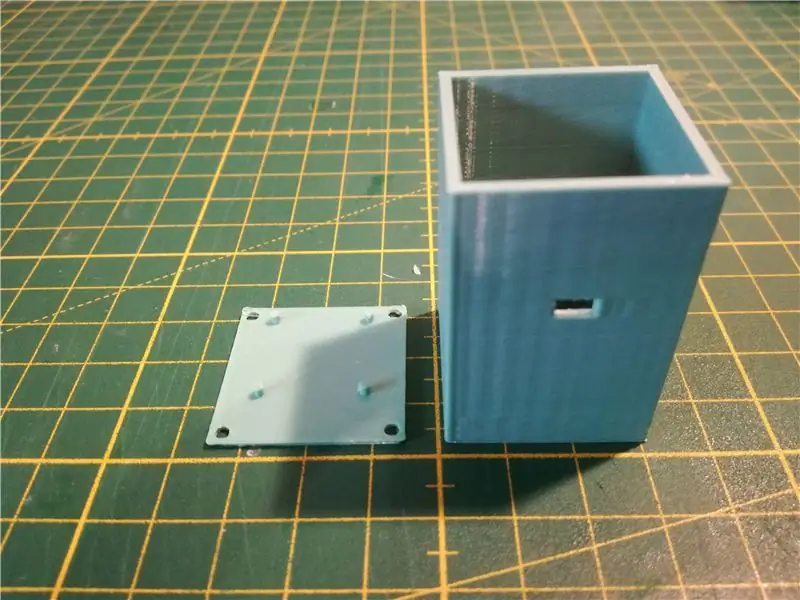

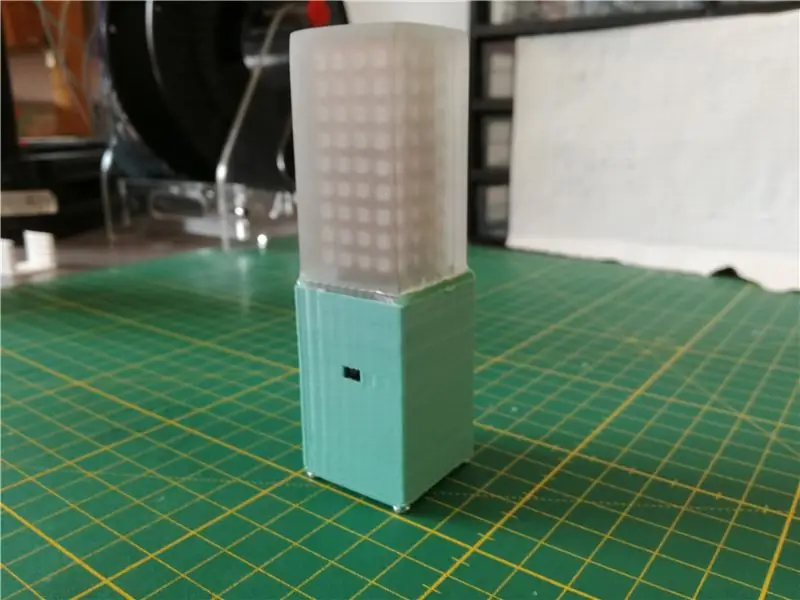

Paso 10: montar en la carcasa

La carcasa de la electrónica se diseñó con Autodesk Fusion 360 y luego se imprimió en 3D. Agregué un orificio rectangular en la pared para el interruptor y algunos orificios en la parte posterior para montar el módulo GY-521 con tornillos M3. La placa del procesador TinyDuino se unió a la placa inferior que luego se unió a la carcasa con tornillos M2.2. Al principio, monté el interruptor en la carcasa con pegamento caliente, luego se montó el módulo GY-521, después de eso se insertaron cuidadosamente la protoboard y la batería. La matriz de LED se adjuntó a la placa proto mediante conectores Dupont y la placa del procesador se puede conectar desde la parte inferior. Finalmente pegué el PCB inferior de la matriz de LED a la carcasa usando un adhesivo de uso general (UHU Hart).

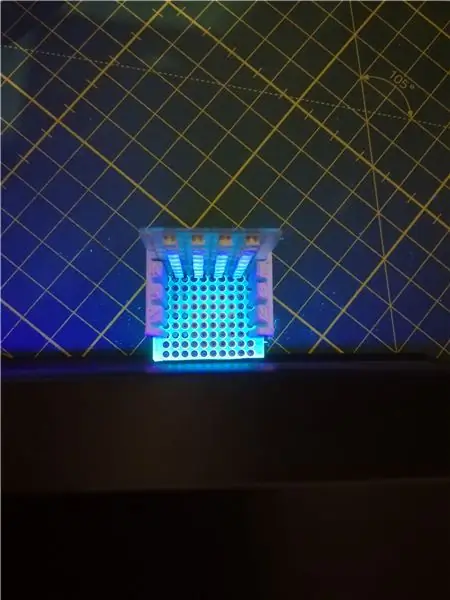

Paso 11: Cubo terminado

Finalmente el cubo está terminado y puedes disfrutar del espectáculo de luces. Mira el video del cubo animado.

Recomendado:

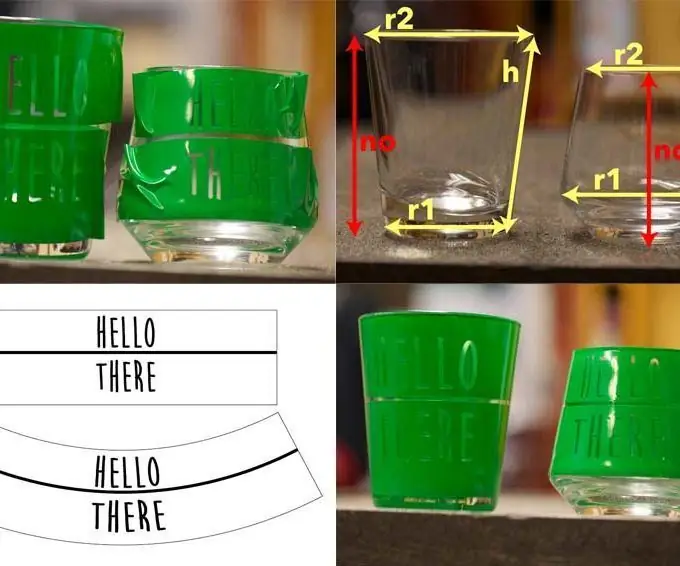

Distorsión de ilustraciones para grabado químico de vidrio y pulido con chorro de arena: 4 pasos

Distorsión de obras de arte para el grabado químico y el pulido con chorro de arena de vidrio: si está utilizando un láser para grabar el vidrio, puede utilizar su obra de arte habitual sin ningún problema. Sin embargo, si está utilizando un cortador de vinilo o papel adhesivo para hacer una máscara para el grabado químico (como este o este), querrá manipular la obra de arte f

VizTimer: el reloj de arena electrónico: 28 pasos (con imágenes)

VizTimer: el reloj de arena electrónico: cuando nuestro hijo tenía unos tres o cuatro años, comenzamos a esperar que hiciera las cosas de manera oportuna. Yo diría cosas como "¡Tenemos que irnos en diez minutos!" o " Juega con ese camión durante cinco minutos más y luego dale a alguien más

Beyblade Arena con efectos de luz y sonido: 8 pasos

Beyblade Arena con efectos de luz y sonido: Beyblade Burst Arena es un estadio con efectos de luz y sonido para juguetes con cuchillas. Cuando mi hijo se acercó a mí y me mostró su " Beyblade " en la parte superior y cuando los vimos dando vueltas entre sí, chocando entre sí y estallando en pedazos

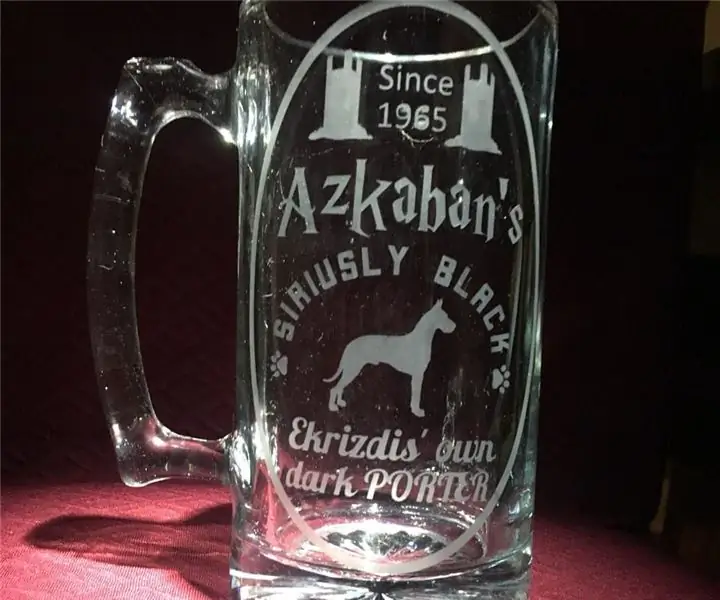

¡Cristalería pulida con chorro de arena de aspecto caro a un precio BARATO !: 7 pasos

¡Cristalería arenada de aspecto caro en el BARATO !: Gaste un poco de $$ por adelantado (alrededor de $ 400, pero puede salir mucho más barato ($ 160 ish) si puede pedir prestado un cortador de vinilo), haga MUCHO en la parte posterior (la esposa y Fui al Reino Unido durante 3 semanas con el dinero que gané en este TIEMPO PARCIAL durante un período de dos años)

Kits de bricolaje LED intermitentes con forma de reloj de arena: 8 pasos

Kits de bricolaje con LED intermitentes con forma de reloj de arena: en este proyecto, ICStation le mostrará cómo crear divertidos kits de bricolaje con LED intermitentes con forma de reloj de arena. Consiste en 57 piezas de diodos LED de 5 mm, las luces de diodo LED superiores bajarán y las luces de diodos LED inferiores se acumularán, cuando llegue el momento, pr