Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

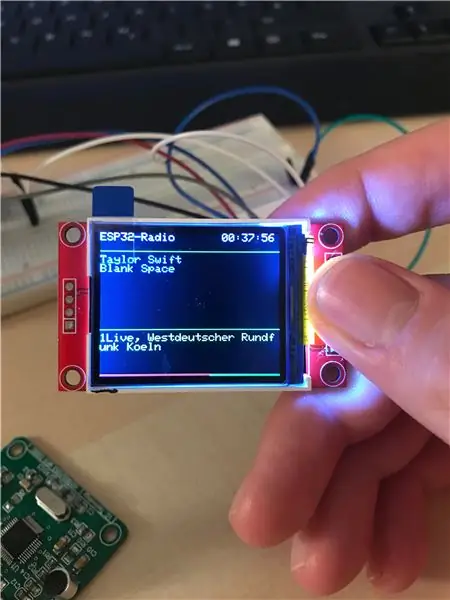

En este Instructable, le mostraré cómo hacer un reproductor webradio / "SDcard MP3" usando un ESP32 y cómo hacer una carcasa impresa en 3D con detalles de madera.

Mi madre se mudó recientemente a una nueva casa y quería reemplazar el antiguo boombox que solía reproducir música en el baño, por lo que diseñé esta radio para que quepa específicamente en un estante en el nuevo baño. No es un sistema de alta fidelidad, pero es lo suficientemente bueno como para cantar algunas melodías en la ducha.

El software es de un impresionante proyecto de GitHub de Ed Smallenburg. Está escrito para Arduino IDE y está muy bien documentado, por lo que incluso si no sabe mucho sobre ESP32 o cómo programarlo, no debería tener ningún problema para que esto funcione: https://github.com / Edzelf / ESP32-Radio

Necesitará:

- Un kit de desarrollo ESP32

- Una placa decodificadora de MP3 VS1053B

- Una pantalla LCD TFT de 1.8 "con ranura para tarjeta SD

- Amplificador de audio estéreo de clase D

- Altavoces estéreo de 3 W y 4 ohmios

- Una placa de conexión USB Micro-B

- Cables de puente flexibles

- Un botón pulsador (ENCENDIDO-APAGADO)

- Tornillos y tuercas de máquina M3

- Chapa de madera (la nuez contrasta muy bien con el PLA negro)

- Cualquier impresora o servicio de impresión FFF 3D, como 3D Hubs

- Cuchillo Utiliy

- Barniz de madera

- Pegamento CA

- Pegamento caliente

Paso 1: Programe el ESP32

Comencemos cargando el ESP32 con el software y configurando qué pines queremos usar. Descargue el repositorio de GitHub como un archivo zip o clónelo en su computadora desde aquí. Descomprima el archivo y abra el archivo.ino principal en el IDE de Arduino. Conecte el ESP32 a su computadora mediante un cable USB.

Si nunca ha usado un ESP32 con el IDE de Arduino, agregue la siguiente URL a la lista de "URL de administrador de tablero alternativo" en las preferencias del IDE: https://dl.espressif.com/dl/package_esp32_index.js. A continuación, vaya a Tools> Board> Boardmanager…, busque "ESP32" e instale el nuevo boardmanager. Una vez que esté instalado, puede elegir el "Módulo de desarrollo ESP32" de la lista de placas.

Es posible que deba instalar algunas bibliotecas adicionales, pero si es así, el IDE le notificará sobre esto cuando intente cargar el código en la placa por primera vez. El sitio web de Arduino explica muy bien cómo agregar bibliotecas.

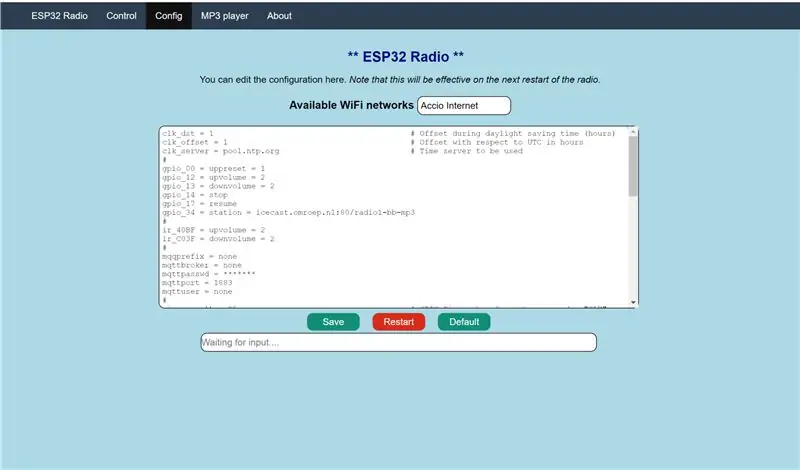

Después de cargar el código, el ESP creará un AP WiFi desde el cual puede acceder a una interfaz web donde puede cambiar la configuración de la radio web. Los detalles pueden cambiar en el futuro, a medida que se desarrolle el proyecto, por lo que vincularé la documentación en PDF en lugar de repetir lo que ya está escrito.

En la ventana de configuración, puede ingresar uno o varios conjuntos de credenciales WiFi, cambiar algunos de los pines utilizados en el ESP y agregar y eliminar hasta 100 estaciones de radio preconfiguradas.

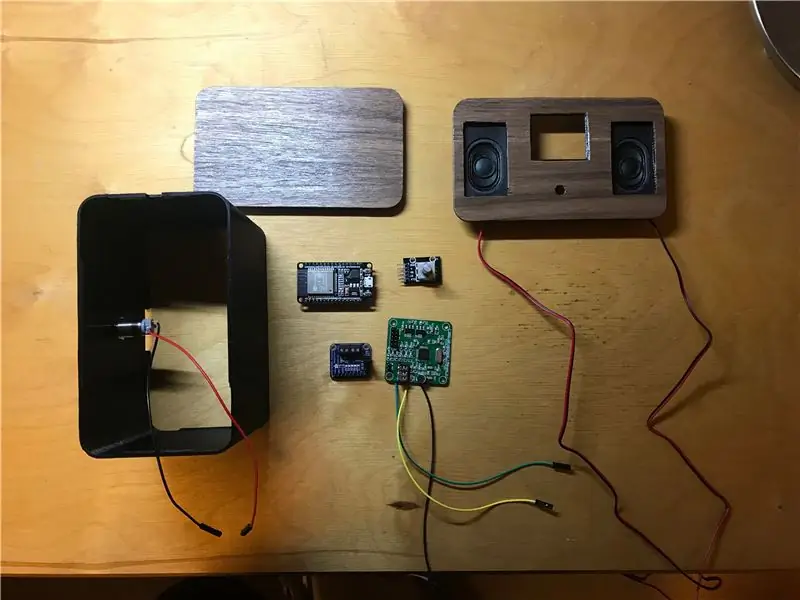

Paso 2: imprima la carcasa

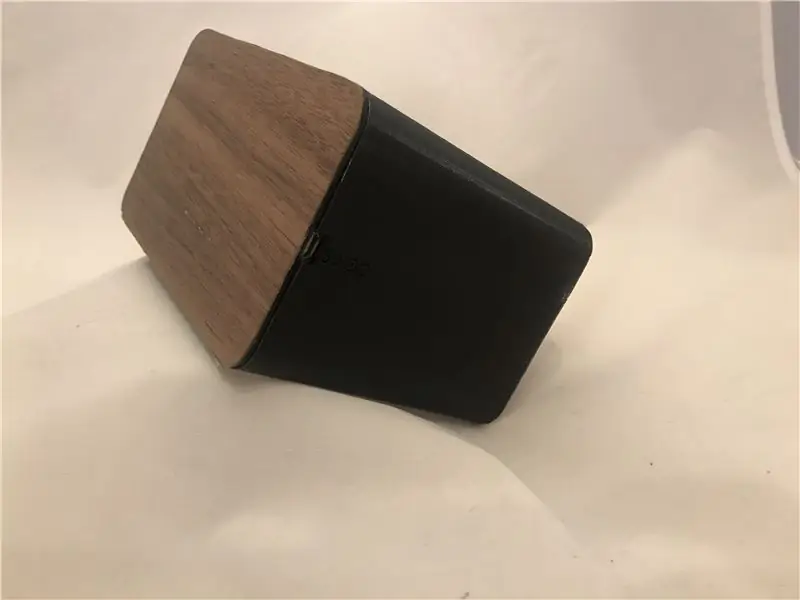

Diseñé la carcasa de la radio web en Fusion360 y la imprimí en PLA negro en mi impresora 3D. El diseño consta de un cuerpo principal, con una placa delantera y trasera que encajan a presión en su lugar. Todas las piezas se imprimen con un soporte mínimo. Incluí los archivos.f3d así como los archivos.stl, así que siéntete libre de cambiar la carcasa como quieras. También puede encontrar los archivos CAD en mi página de thingiverse.

También hay algunas cubiertas de altavoces que puede imprimir. Tenía la intención de cubrirlos con un paño acústico y hacer que se fijaran a la carcasa con imanes, para que pudieran quitarse. Desafortunadamente, la combinación de imán / tornillo que usé no funcionó y solo pensé en magnetizar los tornillos después de que fuera demasiado tarde (ver el siguiente paso), así que no los usé.

La placa frontal sostiene la pantalla LCD, el codificador de sonido y ambos altavoces y debe imprimirse boca abajo. La placa trasera tiene separadores para el ESP32 y una placa de conexión micro USB. El cuerpo principal tiene un orificio para un botón pulsador de enganche LED de 12 mm que puede actuar como botón de encendido.

También diseñé una perilla moleteada para el codificador rotatorio, ya que no pude encontrar ninguna en línea, que estuviera dentro de mi presupuesto y se veía lo suficientemente agradable. Me sorprendió lo bien que giró y no esperaba que mi Anet A8 fuera capaz de manejar el minúsculo moleteado. Esto también se imprime sin soporte.

Paso 3: aplicación de la chapa de madera

Aunque podría dejar la carcasa como está, quería agregarle algunos detalles en madera. Si imprime la placa frontal y posterior boca abajo, no solo usa el menor soporte, sino que la superficie es lo suficientemente uniforme como para pegarle un poco de revestimiento. Corte con cuidado un trozo de verneer con la forma aproximada de la placa trasera. Aplique una gota de pegamento CA alrededor del borde de la impresión y algo también en el medio (el tipo líquido se adapta mejor a esto que el tipo gel). Dé la vuelta a la impresión y bájela lentamente sobre la chapa, luego presione con firmeza. Haga esto en una superficie plana y limpie cualquier exceso de pegamento que pueda rezumar de los lados. Después de unos segundos, el pegamento debería haberse curado lo suficiente como para que puedas levantar la placa con la chapa hacia arriba.

A continuación, puede recortar el exceso de chapa con una navaja o una navaja de afeitar. Tómese su tiempo para hacer esto, ya que la chapa se cortará fácilmente con la veta, pero es bastante quebradiza al cortarla. Acérquese lo más posible a la impresión con la hoja y luego lije los bordes de la chapa al ras con papel de lija. Tenía prisa, así que recorté todo el camino hasta la impresión con una cuchilla y rompí un poco de la chapa de la placa trasera. Lo pegué de nuevo en su lugar y casi no se nota, pero podría haberse evitado si hubiera pasado más tiempo en él.

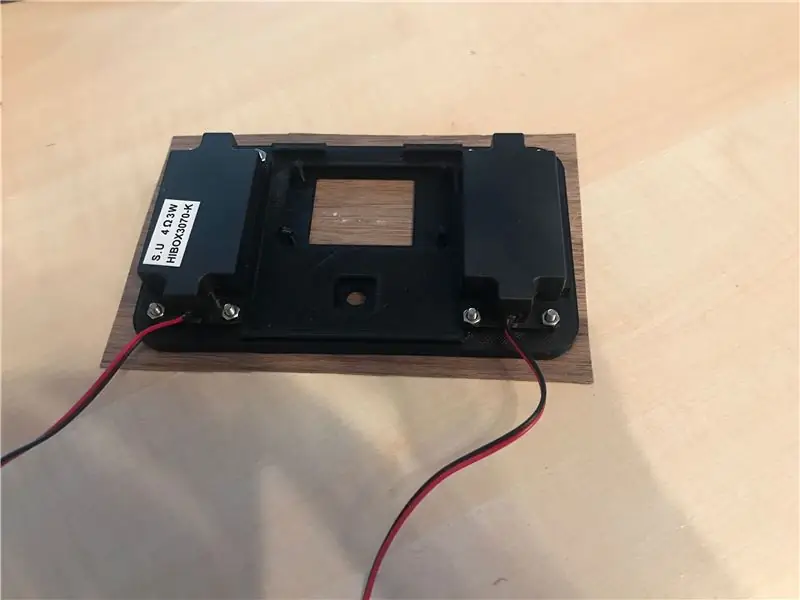

La placa frontal es un poco más complicada ya que hay más aberturas para cortar y recortar, pero el procedimiento es básicamente el mismo. No quería que los tornillos que sujetan los altavoces se vieran más adelante, así que los atornillé en su lugar con tornillos de máquina M3 y las tuercas correspondientes antes de aplicar el revestimiento. Esto hace que cortar los orificios de los altavoces sea un poco más tedioso, ya que debe tener cuidado de no cortar la membrana del altavoz. Si no se siente cómodo haciendo esto, simplemente pegue la carilla primero y luego corte los orificios de los tornillos.

Si quisiera, podría intentar teñir la carilla, pero no estoy seguro de cómo afectaría eso al pegamento CA que se encuentra debajo. Decidí optar por un barniz a base de cera que solo protegerá la madera hasta cierto punto, pero definitivamente hizo que la veta resaltara más, lo que se ve muy bien.

Paso 4: conecte la electrónica

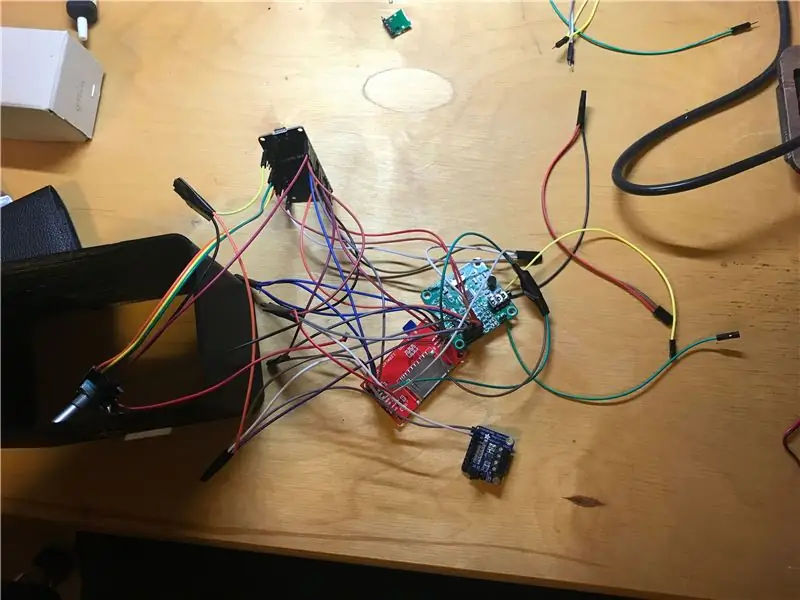

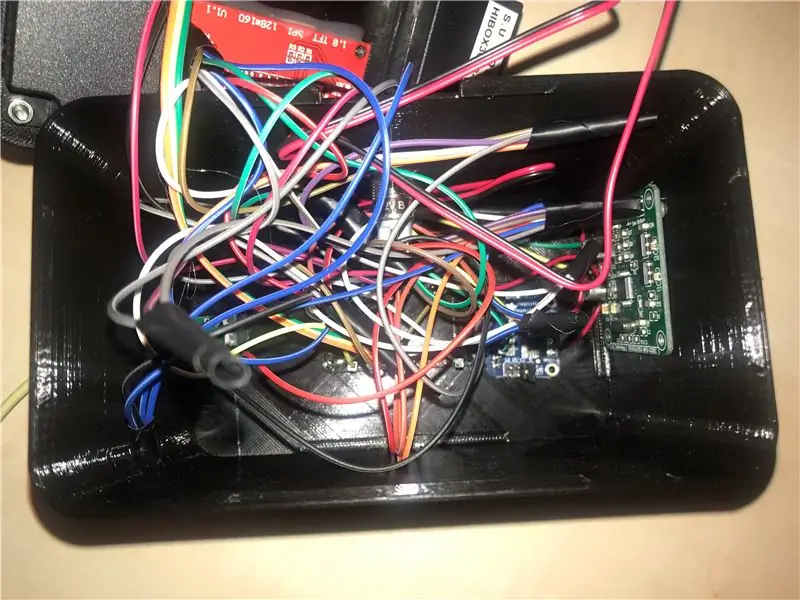

La electrónica es relativamente simple, pero puede complicarse si tienes prisa como yo:

Monte el amplificador, si es necesario, y ajuste el puente a la ganancia adecuada. (Nota: la ganancia no es igual al volumen. La elección de una ganancia alta también puede introducir más ruido en la señal de audio).

Como todos los componentes están conectados al ESP32 de alguna manera, puede usar cables de puente para la mayoría de las conexiones. Algunos pines pueden depender de cómo configure la configuración, pero el diseño predeterminado también se comenta en las primeras líneas del archivo principal de Arduino.

Como hay algunas conexiones en serie involucradas, es posible que algunos pines del ESP deban conectarse a más de una placa. Simplemente corté los cables necesarios, sin embargo, lamento no haber diseñado una PCB personalizada en la que simplemente podría haber conectado la mayoría de las placas a través de sus pines de cabecera. Me habría salvado del caos de cables que siguió. Si el empalme parece demasiado caótico y el diseño de una PCB parece un gran alboroto, puede optar por una pequeña pieza de perfboard.

Después de todo, podría terminar diseñando un PCB para practicar. Si lo hago, agregaré los archivos gerber aquí.

Recuerde atornillar el botón de encendido en su lugar primero si planea soldarlo a otros componentes.

Al conectar el amplificador al VS1053, puede cortar un viejo juego de auriculares para el conector de 3,5 mm y soldar los cables al amplificador, o soldar cables de puente a las almohadillas del conector de barril en la parte inferior del decodificador de MP3 VS1053 (ver croquis). El tutorial de Adafruits sobre el amplificador también explica cómo conectar las diferentes entradas.

Conecta todo menos los altavoces. Es más fácil conectarlos a los terminales de tornillo del amplificador en último lugar.

Paso 5: Ensamblaje final

El último paso es encajar todo en la carcasa.

Empiece por la placa frontal. Presione la pantalla LCD sobre los separadores y fíjela allí con un poco de pegamento caliente alrededor de los bordes posteriores. Si aún no ha conectado los altavoces, hágalo ahora. Desenchufar la pantalla LCD hace que sea mucho más fácil colocarla (Consejo: use pegamento caliente para conectar los conectores de los puentes, de esa manera se mantendrán en el orden correcto y no tendrá que volver a verificarlos antes de volver a conectarlos a la pantalla LCD). El codificador rotatorio se adjunta con una arandela y una tuerca.

A continuación, coloque el ESP32 en el separador de la placa trasera, así como en la salida del micro USB y fije ambos con un poco de pegamento termofusible. (Tenga cuidado de que no entre pegamento en el conector USB, es un dolor salir. Intente pegarlo en su lugar con un cable USB conectado). El amplificador también se puede pegar a la placa trasera.

Eso deja solo la placa decodificadora de MP3. El lugar donde pegue esto depende de usted y podría depender de su gestión de cables. Pegué el mío a una de las paredes verticales dentro del cuerpo principal.

Pase los cables del altavoz a través del cuerpo principal, corte el conector JST y conéctelos al amplificador con los terminales de tornillo.

Al cerrar el recinto, es posible que deba hacer algo de fuerza. Intente apretar el cuerpo principal para encajar la placa frontal y trasera en su lugar.

Por último, pegue el dial en el codificador rotatorio. Debe ser un ajuste por fricción y no requerir pegamento.

Espero que hayas disfrutado de esta construcción de webradio. Visite la página de GitHub de Ed, él también tiene un proyecto similar usando un ESP8266. Si tiene alguna pregunta o idea de mejora, déjeme un comentario a continuación e intentaré responderle lo antes posible. Si intenta agregar un poco de barniz a una de sus impresiones, hágame saber cómo le fue, me encantaría saberlo.

Recomendado:

Barco RC de madera que puede controlar manualmente o mediante un sitio web: 9 pasos

Barco RC de madera que puedes controlar manualmente o mediante un sitio web: Hola, soy un estudiante de Howest y construí un barco RC de madera que puedes controlar mediante un controlador o un sitio web. Estaba cansado de que los vehículos rc se averiaran tan rápido. y quería algo con lo que divertirme cuando vivía en el mar

Mano protésica impresa en 3D en 4 pasos: 4 pasos

¡Mano protésica impresa en 3D en 4 pasos !: Este proyecto es una mano protésica impresa por mí, estoy buscando explorar más conocimientos sobre prótesis e impresión 3D. Aunque este no es el mejor proyecto, es una excelente manera de tener algo de experiencia práctica y aprender a crear

Radio de madera: 5 pasos (con imágenes)

Radio de madera: una radio que se puede colocar y utilizar de dos formas. Por un lado como escultura y por el otro como radio. Descubrir y comprender son dos actos humanos típicos que pertenecen al desarrollo y la educación en la vida. Los hombres son curiosamente s

Cómo usar unas pocas piezas de madera para ensamblar en un brazo robótico de madera lindo y poderoso: 10 pasos

Cómo usar unas pocas piezas de madera para ensamblar en un lindo y poderoso brazo robótico de madera: El nombre del brazo robótico es WoodenArm. ¡Se ve muy lindo! Si desea obtener más detalles sobre WoodenArm, consulte www.lewansoul.com. Ahora podemos hacer una introducción sobre WoodenArm, ¡sigamos adelante

¡Quemador alimentado por USB! Este proyecto se puede quemar a través de plásticos / madera / papel (el proyecto divertido también tiene que ser de madera muy fina): 3 pasos

¡Quemador alimentado por USB! Este proyecto se puede quemar a través de plásticos / madera / papel (el proyecto divertido también tiene que ser de madera muy fina): ¡NO HAGA ESTO USANDO USB! Descubrí que puede dañar tu computadora por todos los comentarios. mi computadora está bien aunque. Utilice un cargador de teléfono de 600ma 5v. Usé esto y funciona bien y nada se puede dañar si usa un enchufe de seguridad para detener la energía