Tabla de contenido:

- Paso 1: el núcleo central

- Paso 2: Impresión y ensamblaje del núcleo central

- Paso 3: Engarzado de los cables del brazo LED

- Paso 4: Montaje del brazo LED

- Paso 5: Montaje de los módulos LED

- Paso 6: Montaje de los módulos LED

- Paso 7: Conecte el motor

- Paso 8: ensamble la placa base

- Paso 9: ensamble el cuerpo de la lámpara

- Paso 10: conecte el conjunto de engranajes al cuerpo de la lámpara

- Paso 11: coloque el Loxodrome

- Paso 12: Encendido del módulo LED

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

The Spiral Lamp (también conocida como The Loxodrome Desk Lamp) es un proyecto que comencé en 2015. Se inspiró en el Loxodrome Sconce de Paul Nylander. Mi idea original era una lámpara de escritorio motorizada que proyectara remolinos de luz fluidos en la pared.

Diseñé e imprimí en 3D un prototipo en OpenSCAD para una exhibición de creadores. Si bien la iluminación fue tan fantástica como esperaba, las partes mecánicas eran frágiles, difíciles de construir y simplemente no funcionaban muy bien.

Desde entonces he aprendido FreeCAD, una herramienta mucho más poderosa, y he rediseñado los componentes mecánicos. Este Instructable presenta una versión de segunda generación que reemplaza la mayor parte del interior con piezas totalmente imprimibles en 3D. Esta actualización incluye módulos LED de 3 W intercambiables, por lo que puede cambiar los LED por diferentes colores; o; si puede conectarlo con un módulo LED RGB a todo color para efectos de iluminación más sofisticados.

Este proyecto es de código abierto:

Este proyecto fue construido en su totalidad utilizando software gratuito y de código abierto y cumple con la definición de hardware de código abierto. Los archivos de diseño de OpenSCAD y FreeCAD se proporcionan para que los modifique bajo Creative Commons - Attribution - Share Alike

Créditos adicionales:

- Inspirado en "Loxodrome Sconce" de Paul Nylander

- Archivo OpenSCAD derivado de "Loxodrome" de kitwallace

Paso 1: el núcleo central

El talón de Aquiles de mi diseño original era que la esfera loxódromo no tenía un punto de montaje confiable. Inicialmente intenté suspenderlo desde un punto de pivote en la parte superior y usar imanes para rotarlo en la base. Esto no funcionó en absoluto, así que probé un motor y un engranaje pequeño, pero como el loxódromo estaba colgando en la parte inferior, el engranaje lo empujaría fuera del camino en lugar de girarlo. El desafío clave fue encontrar una manera de apoyarlo y girarlo desde abajo, sin dejar de tener un eje central fijo para anclar el brazo LED y el cableado.

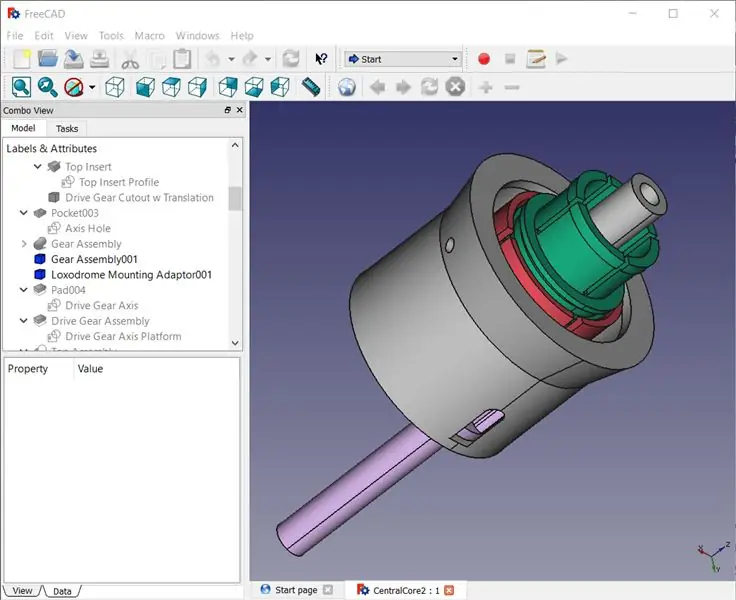

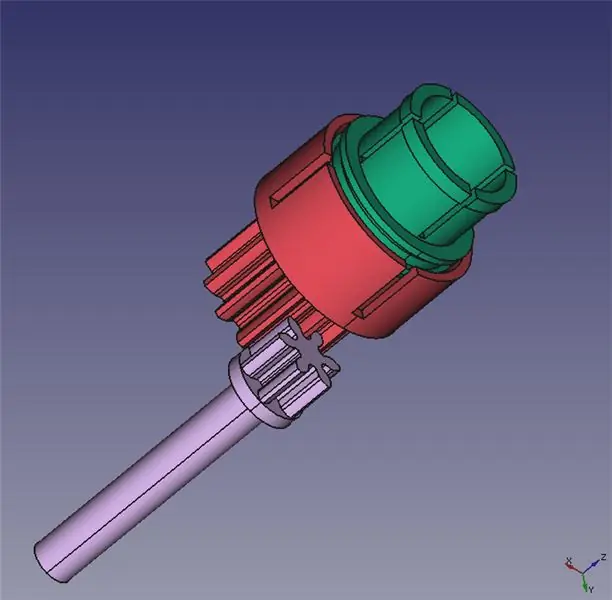

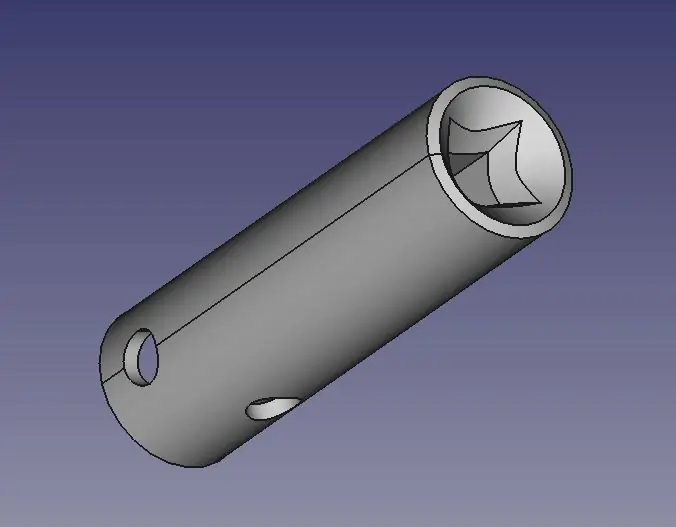

La lámpara presentada en este Instructable ha sido rediseñada para usar un núcleo central coaxial. El motor en la base hace girar un engranaje pequeño que engrana con un engranaje central más grande. El engranaje central envuelve un cojinete de patín 608 y encaja a presión en otra parte que transmite la rotación a la parte superior de la lámpara. A través del medio del cojinete pasa un tubo central fijo para anclar el brazo de soporte del LED y para ejecutar el cableado asociado.

Paso 2: Impresión y ensamblaje del núcleo central

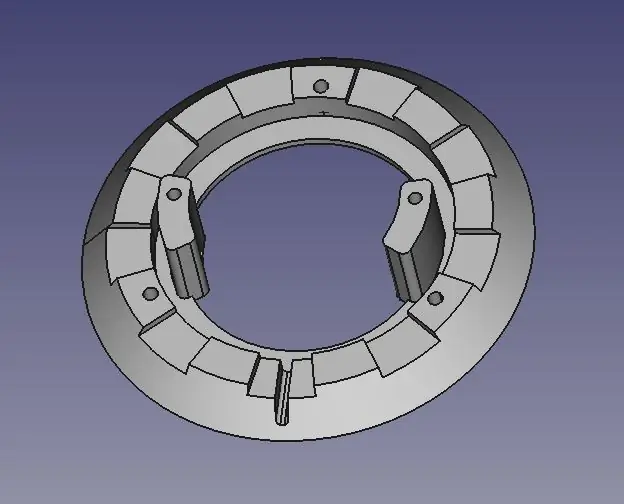

El núcleo central consta de las siguientes cuatro partes impresas en 3D:

- TopAssembly.stl (gris, imagen anterior)

- GearCoreCenter.stl (rojo)

- LoxodromeMountingAdaptor.stl (verde)

- DriveGear.stl (violeta)

Además de las piezas impresas, necesitará un rodamiento de patín de ruedas 603. Puede encontrarlos de forma económica en eBay. Mire el video de arriba para ver cómo está todo junto. Es posible que deba lijar el tubo central en el TopAssembly para un ajuste perfecto. Una vez que se inserta el rodamiento en el GearCoreCenter, debe agregar un poco de pegamento al borde del LoxodromeMountingAdapter y encajarlo en el GearCoreCenter. Estas dos partes están diseñadas para estar fijadas de forma segura y no deben girar.

Usé Lubricante Panef White Stick con Silicona en todas las partes móviles.

Consejos generales de impresión:

Todas las partes del núcleo central están diseñadas para imprimirse sin soporte. El GearCoreCenter debe imprimirse con el lado engranado al ras de la cama de impresión con los broches hacia arriba. El DriveGear debe imprimirse con el engranaje asentado a ras de la cama y el eje estrecho hacia arriba. Descubrí que establecer el "Recorrido mínimo de retracción" en 2 mm en Cura 2 ayudó a acelerar considerablemente la impresión.

Consejos de impresión para el ensamblaje superior:

Al imprimir en PLA con la configuración predeterminada, el tubo en el centro del TopAssembly era demasiado frágil. Ralentizar la impresión, aumentar el grosor de la pared, el caudal y la temperatura me dieron una parte suficientemente fuerte.

Estas son las configuraciones de Cura 2 que usé para cortar el TopAssembly:

-

Cascarón:

Espesor de pared: 2

-

Enfriamiento:

- Velocidad del ventilador: 50%

- Velocidad normal del ventilador: 30%

- Velocidad máxima del ventilador: 35%

-

Material:

- Temperatura de impresión predeterminada: 210

- Temperatura de impresión: 210

- Flujo: 110%

- Habilitar retracción: falso

-

Velocidad:

- Velocidad de impresión: 40 mm / s

- Velocidad de la pared: 10 mm / s

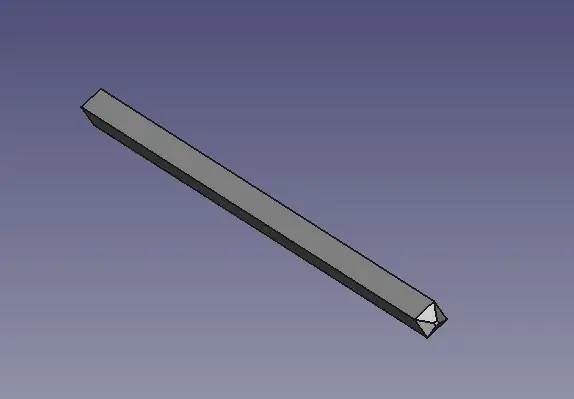

Paso 3: Engarzado de los cables del brazo LED

Deberá utilizar una herramienta de engarzado para engarzar los cables en un conector DuPont de cuatro posiciones con clavijas hembra. Construí mi lámpara con conectores de cuatro posiciones para tener suficientes cables para un LED RGB. Si está utilizando un LED de un solo color, dos cables serán suficientes, pero prefiero duplicar los cables para obtener una capacidad de transporte de corriente adicional. Por lo tanto, el brazo LED tiene una ranura lo suficientemente grande como para adaptarse a un conector DuPont de cuatro puntos.

Necesitará cuatro juegos de alambre trenzado de aproximadamente un pie de largo, una herramienta de crimpado y un juego de conectores DuPont. Usé estos:

- Herramienta engarzadora IWISS SN-28B

- HALJIA 310 piezas 2,54 mm Dupont hembra / macho cable de puente pin conector surtido

El video muestra el proceso de prensado.

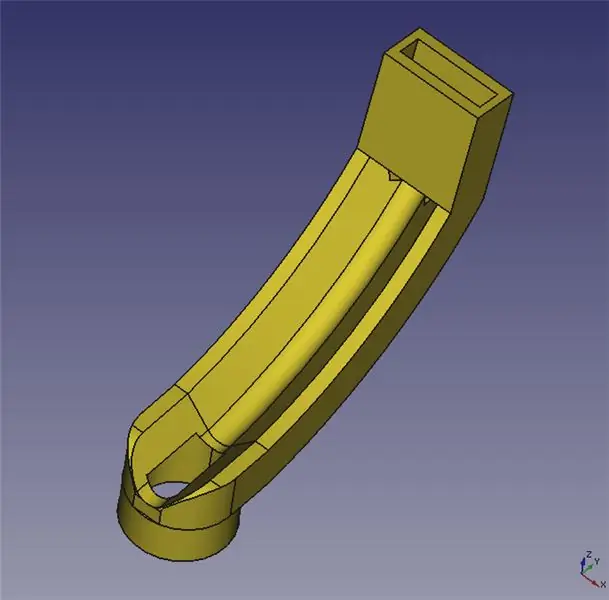

Paso 4: Montaje del brazo LED

Una vez que haya construido el arnés de cableado, pase los cables a través del brazo LED y empuje el conector DuPont en la ranura. Es un ajuste ceñido. Es posible que desee aplicar un poco de pegamento en el conector para que no se suelte en el futuro, pero si lo hace, use solo un poco y aplíquelo en el lado sólido del conector y tenga cuidado de no dejar que el pegamento entrar en los enchufes.

Una vez que el brazo LED está ensamblado, puede pasarlo a través del orificio en el medio del núcleo central. El video muestra el proceso y me muestra probando con varios módulos LED.

Consejos de impresión para el brazo LED:

El brazo LED debe colocarse de lado al imprimir. Todas las superficies están inclinadas de tal manera que los soportes no deberían ser necesarios.

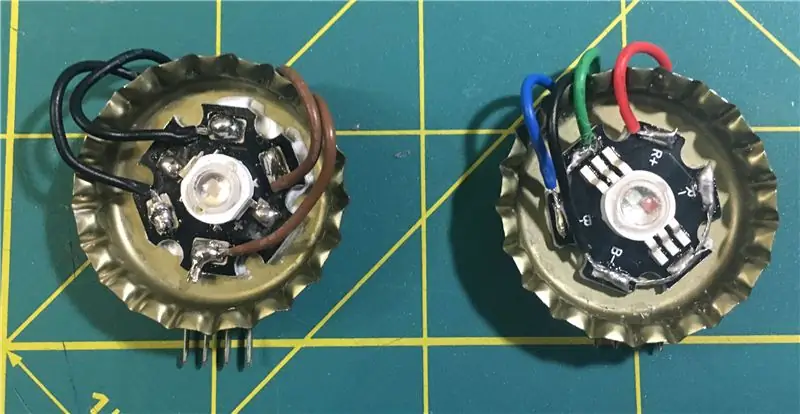

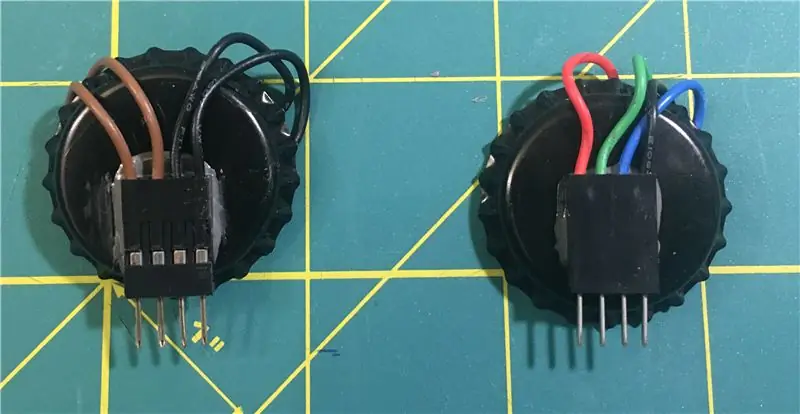

Paso 5: Montaje de los módulos LED

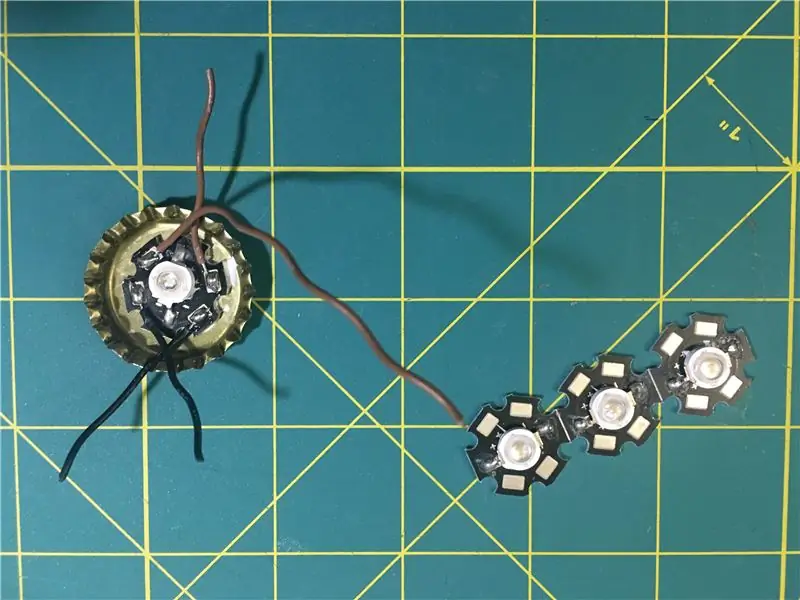

Los módulos LED están formados por los siguientes componentes:

- Una "estrella" LED de 3 W

- Una tapa de botella (como disipador de calor)

- Un conector DuPont de cuatro posiciones con clavijas macho

- Longitudes cortas de alambre trenzado aislado

- Epoxi regular de dos componentes para conectar el conector DuPont a la parte posterior de la tapa de la botella (yo usé JB Weld)

- Epoxi térmico de dos partes para unir el LED a la tapa de la botella (usé adhesivo térmico de alúmina ártica)

Querrá usar un soldador para unir trozos cortos de cable a las almohadillas positivas y negativas de su estrella LED. Si tiene un LED de un solo color, podría duplicar los cables, dos para el positivo y dos para el negativo. Esto le permite hacer pasar corriente a través de ambos cables en paralelo y utilizar todos los cables disponibles en el brazo LED. Para un LED RGB, utilizará un cable para interconectar todas las almohadillas del ánodo (-) y los tres cables restantes para conectar a cada una de las almohadillas del cátodo (+).

Utilizo tapas de botella para el disipador de calor LED. Los compré en mi compañía cervecera local, aunque podría intentar reutilizar uno de una botella de cerveza si estuviera totalmente sin doblar.

A menos que compre tapas de botellas "desnudas", es posible que deba usar una pistola de aire caliente para ablandar y quitar el revestimiento de goma. Asegúrese de tener una superficie limpia y perfectamente plana de metal desnudo para colocar su LED. Luego, use epoxi térmico para sujetar el LED a las tapas de las botellas, asegúrelo con clips y déjelo reposar durante la noche.

Paso 6: Montaje de los módulos LED

Al día siguiente, querrá engarzar conectores DuPont macho en cada uno de los cuatro cables y empujarlos hacia una carcasa de cuatro conectores. Luego, mezcle un poco del epoxi de dos componentes normal (no el epoxi térmico que usó anteriormente) y coloque el conector en la parte posterior de la tapa de la botella. Una vez más, recorte y deje reposar durante la noche.

La figura muestra un módulo LED RGB de un solo color y de tres colores después del montaje.

Paso 7: Conecte el motor

Usé un motor síncrono tipo TYD-50 de 4W 120V AC para la base. Estos motores se utilizan en plataformas giratorias de microondas y se pueden encontrar fácilmente en línea. Son económicos, funcionan muy silenciosamente y están disponibles en un rango de diferentes RPM. Elegí una unidad lenta de 5-6 RPM para darle a mi lámpara una acción de giro lenta y constante. El engranaje de la lámpara reduce esto a la mitad, por lo que mi lámpara gira a una velocidad suave de 2.5 a 3 RPM.

Soldé un cable rescatado de un electrodoméstico y lo aislé con dos capas de tubo termorretráctil. Si no se siente cómodo con los voltajes de línea en su lámpara, también puede encontrar motores síncronos 12V CA TYD-50. Luego, lo combinaría con un transformador de verrugas de pared que brinde una CA de 12 V más amigable para el fabricante.

Paso 8: ensamble la placa base

El motor se puede atornillar a la placa base con tornillos M3.

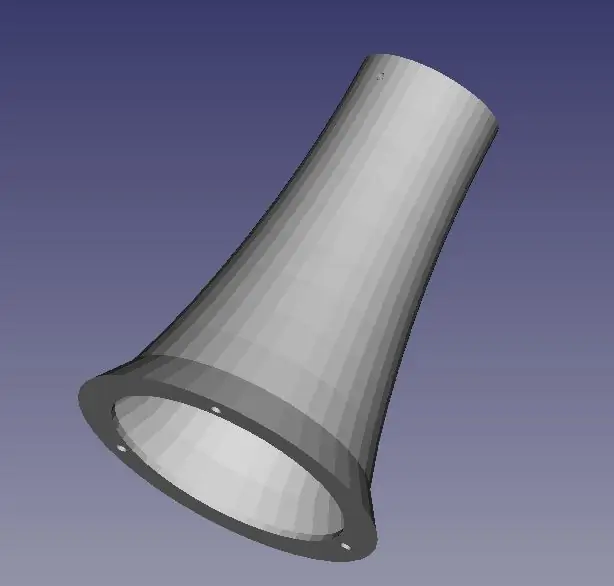

Mi motor tenía un eje con un diámetro exterior de 7 mm. Así que diseñé una pieza de plástico para permitir que se acoplara con un eje de perfil cuadrado impreso en 3D. Este se adjunta con un perno y una tuerca M3.

Esta pieza de plástico tiene una boca ancha cónica y el eje está diseñado para deslizarse libremente hacia adentro y hacia afuera con poca resistencia. Lo necesitará más adelante en el ensamblaje, ya que deberá colocarse en su lugar desde arriba.

Para evitar que el motor se sobrecaliente, coloque unas patas de goma en la parte inferior de la placa base. Esto lo mantendrá alejado de la mesa y ayudará con el flujo de aire.

Consejos de impresión:

Todas las piezas están diseñadas para imprimirse sin soportes.

Paso 9: ensamble el cuerpo de la lámpara

La placa base se puede unir al cuerpo mediante tornillos M3. No hay forma de llegar al interior, así que asegúrese de que todos los cables cuelguen de la ranura en la parte posterior de la placa base antes de colocar las dos mitades.

Consejos de impresión:

El cuerpo de la lámpara tiene una pendiente suave y se puede imprimir sin soportes.

Paso 10: conecte el conjunto de engranajes al cuerpo de la lámpara

El eje se asienta holgadamente en el orificio del conjunto de engranajes. Si simplemente intenta colocar el conjunto de engranajes desde arriba, es probable que el eje caiga dentro de la lámpara.

Podría usar un poco de pegamento caliente para mantener el eje en su lugar, pero elegí mantener el conjunto de engranajes boca abajo y luego bajé el cuerpo de la lámpara (también boca abajo) sobre él. Necesita eje para encontrar la ranura de acoplamiento en el interior de la lámpara, los lados inclinados de la parte de acoplamiento deben ayudar a guiar el eje en su lugar.

Al principio, encontrará que el eje es demasiado largo. Hice esto a propósito para que pudieras recortarlo hasta que todo encaje perfectamente.

Una vez que el conjunto de engranajes esté asentado, conecte el motor y verifique que el engranaje esté girando antes de asegurar la parte superior con dos tornillos pequeños.

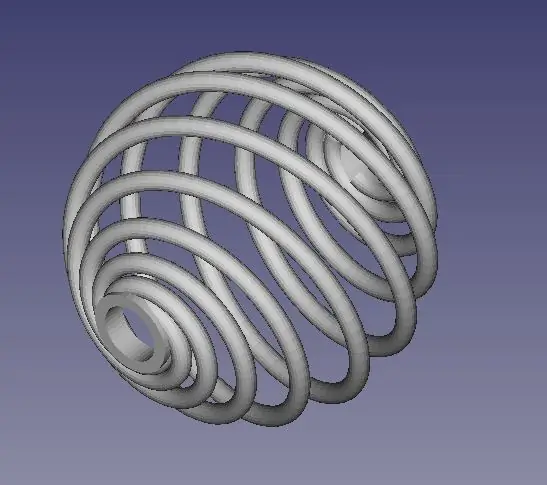

Paso 11: coloque el Loxodrome

Pase el brazo del LED a través del pequeño orificio en la base del loxódromo y coloque el loxódromo en su posición. Es un ajuste apretado y hay poco espacio entre el borde del loxodrome y el brazo del LED. Sin embargo, no use la fuerza, no debería ser necesaria.

Tuve algunas dificultades para hacer que el loxódromo pasara la curva en la base del brazo LED. Tuve que limar un poco los bordes del brazo del LED para hacerlo lo suficientemente estrecho para pasar, pero he ajustado el archivo CAD y STL, así que espero que no necesite hacer esto.

Una vez que el loxodrome esté en el cuello del brazo del LED, debe encajar en las pestañas de retención. El último paso es insertar el módulo LED metiendo los dedos a través de los huecos del loxódromo.

Vea el video para saber cómo se hace esto.

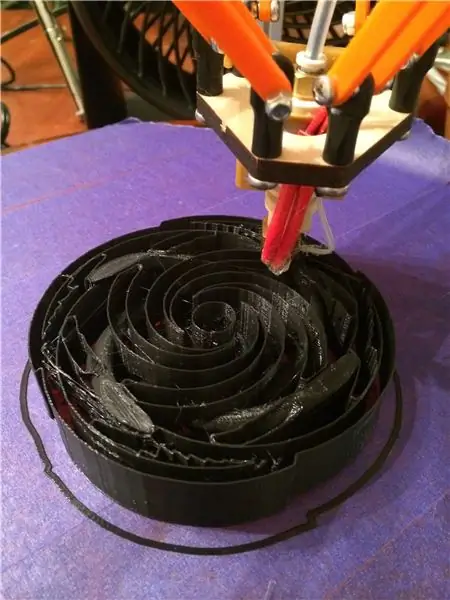

Consejos de impresión:

Imprima el Loxodrome al 100% de relleno, ya que desea que los brazos en espiral sean lo más fuertes posible.

Definitivamente necesitará soporte para esta impresión y mucho más. Si tiene un extrusor dual y un soporte soluble, ¡este es un gran lugar para usarlo!

Si no tiene una extrusora doble, no se preocupe, ya que pude imprimir esto en una impresora FDM de una sola extrusora. Como la mayor parte del soporte estará dentro del Loxodrome, deberá ser lo suficientemente débil como para que pueda alcanzarlo con unos alicates de punta fina, aplastarlo y retirarlo pieza por pieza.

El soporte predeterminado en Cura es demasiado fuerte para esto. El truco que encontré fue usar un soporte de cuadrícula con una densidad de soporte de cero. Esto hace que Cura solo imprima paredes delgadas de una sola capa para soportar los brazos en espiral del Loxodrome. Estas paredes son relativamente fáciles de aplastar y quitar una vez que se completa la impresión.

Mi impresión original se realizó en 2015 con una versión anterior de Cura, pero aquí están las configuraciones para Cura 2 que parecen dar el patrón de soporte deseado:

- Generar soporte: Verdadero

- Colocación de soporte: en todas partes

- Patrón de soporte: cuadrícula

- Densidad de soporte: 0

- Distancia de soporte X / Y: 0.9

- Distancia de soporte Z: 0,15

- Use Towers: Falso

Durante y después de la impresión, el Loxodrome se verá como un croissant gigante. Necesitará usar alicates de punta fina para rasgar el soporte hasta que se haya acabado. Empujarlo con una herramienta afilada o aplastarlo ayudará a romper las capas. El uso de guantes gruesos puede ser útil para esto, ya que los fragmentos pueden ser afilados. Una vez que se quita todo el soporte, puede suavizar los puntos ásperos con papel de lija.

Paso 12: Encendido del módulo LED

Para alimentar el módulo LED, recomiendo una fuente de alimentación de corriente ajustable. Para una estrella LED típica, 300 mA proporcionará la corriente adecuada. Hay varios controladores LED de 300 mA en eBay, o puede obtener un módulo totalmente ajustable como el que se muestra en mi video.

Otra opción es comprar un convertidor reductor de CC a CC de voltaje variable y usarlos junto con una verruga de pared de 12 V CC. Luego, puede subir con cuidado el voltaje desde cero hasta que la cantidad correcta de corriente, medida con un multímetro, fluya a través del LED. Tenga en cuenta que los LED de diferentes colores necesitarán la fuente de alimentación configurada en diferentes voltajes, por lo que si planea intercambiar LED, una fuente de corriente constante es una opción mucho mejor.

Una vez que haya configurado la corriente en el LED, ejecútelo solo mientras esté atendido. Desea observarlo para asegurarse de que no se caliente lo suficiente como para derretir los soportes de plástico. Si hace mucho calor, deberá bajar la corriente.

Finalista del Epilog Challenge 9

Recomendado:

La máquina Arduino de asignación de tareas (también conocida como: ¡Hacer tu propio Bop-it!): 5 pasos

La máquina Arduino de asignación de tareas (también conocida como: Making Your Own Bop-it!): Para el estudio que estoy siguiendo actualmente, obtuve la tarea de hacer algo con un Arduino. Me había comprado un conjunto estándar de materiales de la escuela y pensé en algo que funcionaría en torno a ellos, con un mínimo de tapete exterior

El dispositivo de escritorio: un asistente de escritorio personalizable: 7 pasos (con imágenes)

El dispositivo de escritorio: un asistente de escritorio personalizable: el dispositivo de escritorio es un pequeño asistente de escritorio personal que puede mostrar información diversa descargada de Internet. Este dispositivo fue diseñado y construido por mí para la clase CRT 420 - Temas especiales en Berry College, que está dirigida por un instructor

Cómo hacer una lámpara de escritorio giratoria con motor de CC: 5 pasos (con imágenes)

Cómo hacer una lámpara de escritorio giratoria con motor de CC: esta es una forma simple y efectiva de construir una lámpara giratoria brillante que no necesita maquinaria compleja o pesada, se puede colocar sobre su escritorio o en la sala de estar, este es un elemento personalizable lo que significa que puedes usar tu propio color de luz o puedes hacer

Mostrar escritorio en Mac Osx (también conocido como Ocultar todo): 3 pasos

Mostrar escritorio en Mac Osx (también conocido como Ocultar todo): desde que obtuve una Mac, extrañaba la funcionalidad de "mostrar escritorio" que tiene Windows, con su atajo de teclado: tecla Windows + D. F11 simplemente no lo corta, creando bordes desordenados en el borde de la pantalla. Este es mi objetivo: ocultar todas las ventanas usando

Juega cualquier cosa, desde NES a Xbox con Skittlespider A.T.S también conocido como "The Artilugio": 11 pasos (con imágenes)

Juega cualquier cosa, desde NES a Xbox, con Skittlespider A.T.S Aka "The Artilugio": este Instructable es para Skittlespider A.T.S (All Together System) también conocido como " El artilugio " Este proyecto resultó ser más difícil de lo que esperaba. En algunos aspectos también fue más fácil, por lo que no puedo decir que fue un proyecto difícil o fácil en general