Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

¡Un PCB para alimentarlos a todos!

Actualmente, la mayoría de los materiales que necesita para construir un dron están disponibles a bajo costo en Internet, por lo que la idea de hacer un PCB de desarrollo propio no vale la pena, excepto en algunos casos en los que desea hacer un dron extraño y poderoso. En ese caso, será mejor que tenga recursos o tenga un tutorial de Instructables al respecto …;)

Paso 1: Objetivos

Los objetivos de este PCB (y las razones por las que no se puede encontrar en Internet) son:

1.- Debe alimentar el Pixhawk 4 con la medida de corriente, la medida de voltaje y el mismo conector.

2.- Debe tener los conectores I / O y FMU dirigidos a los pines, el CAP & ADC no es necesario en mi caso.

3.- Debe poder alimentar 5 motores con una corriente máxima combinada de 200A, ¡Sí, 0, 2 KiloAmperes!

Nota: sigue siendo útil para diseños con menos motores o menos corriente. Este es solo mi caso.

Paso 2: esquemas y elección de componentes

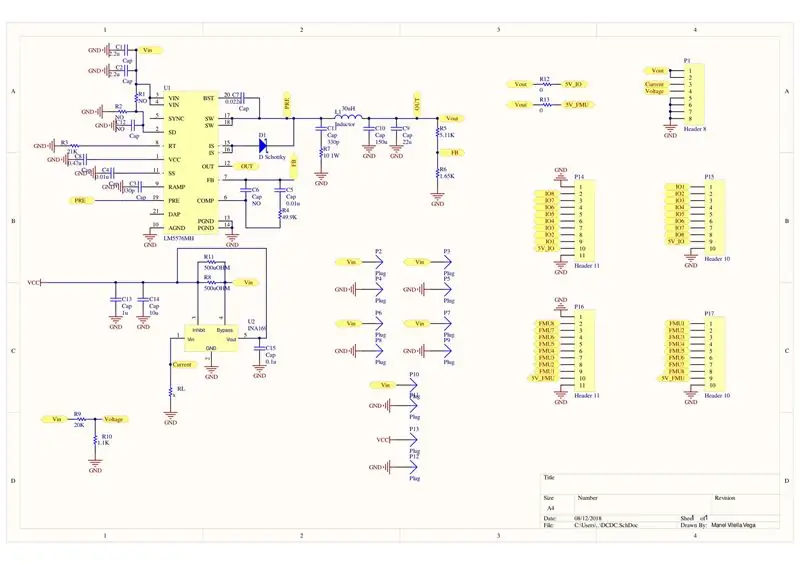

Bien, ahora sabemos lo que queremos hacer. Para continuar diseñaremos los esquemas.

Si no desea comprender la electrónica detrás de esta placa, simplemente copie los esquemas y vaya al siguiente paso.

Los esquemas se pueden dividir en dos partes principales, el DCDC para alimentar el pixhawk y la distribución de energía de los motores.

Con el DCDC, la forma más sencilla sería utilizar un DCDC Traco Power y evitar tener que diseñarlo, pero como no me gusta la forma sencilla, utilizaré un LM5576MH de Texas Instruments. Este integrado es un DCDC que puede administrar una salida de hasta 3A y su hoja de datos le dice toda la información sobre las conexiones y componentes necesarios y le da las fórmulas para obtener las especificaciones deseadas del DCDC modificando los componentes utilizados.

Con esto el diseño del DCDC para el Pixhawk, en mi caso, termina como se ve en la imagen.

Por otro lado, la distribución de energía consiste en la detección de la corriente y el voltaje y la distribución en sí, que se considerará en el siguiente paso.

La detección de voltaje será simplemente un divisor de voltaje que a su voltaje máximo de 60 V (voltaje máximo soportado por el DCDC) emite una señal de 3.3V.

La detección de corriente es un poco más compleja, incluso seguiremos usando la ley de Ohm. Para detectar la corriente usaremos resistencias en derivación. Para maximizar la cantidad de corriente que pueden manejar, se utilizarán resistencias de 10W. Con esa potencia, las resistencias de derivación SMD más pequeñas que pude encontrar eran de 0.5mohm.

Combinando los datos anteriores y la fórmula de potencia, W = I² × R, la corriente máxima es 141A, que no es suficiente. Por eso se utilizarán dos resistencias shunt en paralelo para que la resistencia equivalente sea de 0,25 mohm y luego la corriente máxima los 200A deseados. Estas resistencias se conectarán a un INA169 también de Texas Instruments y, al igual que en el DCDC, su diseño se realizará siguiendo la ficha técnica.

Finalmente, los conectores utilizados son de la serie GHS de conectores JST y se sigue el pinout de pixhawk 4 para realizar la conexión correcta.

Nota: No tenía el componente INA169 en Altium, así que solo usé un regulador de voltaje con la misma huella.

Nota 2: Observe que se colocan algunos componentes pero el valor dice NO, eso significa que no se usarán a menos que algo en el diseño funcione mal.

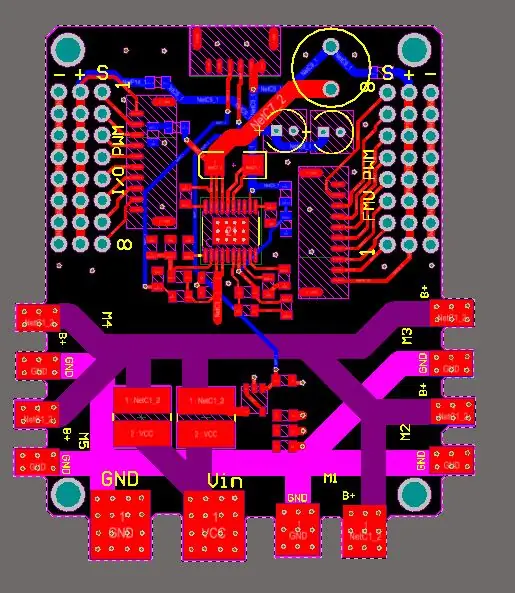

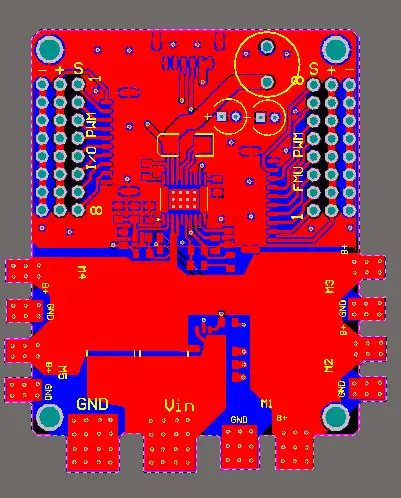

Paso 3: Diseño de la PCB con Altium Designer

En este paso se realizará el enrutamiento de la PCB.

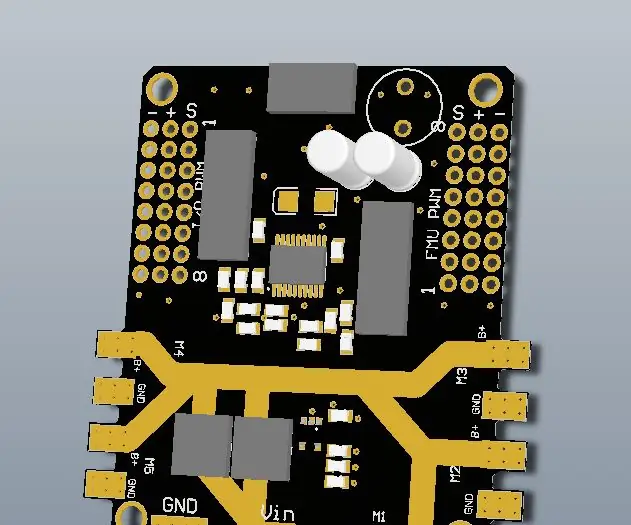

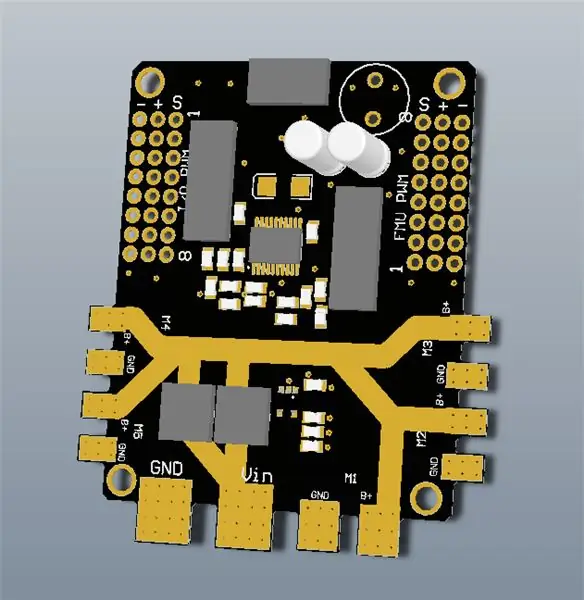

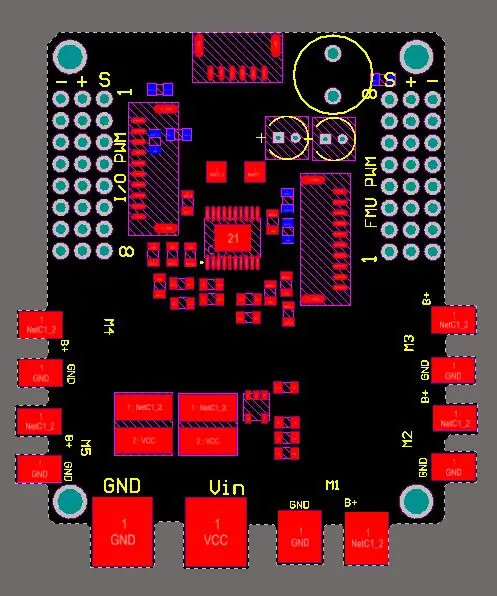

Primero lo que hay que hacer es colocar los componentes y definir la forma del tablero. En este caso se realizarán dos zonas diferenciadas, el DCDC y conectores, y la zona de potencia.

En la zona de potencia, las almohadillas están fuera de la placa, por lo que se puede usar un tubo termorretráctil después de soldar y la conexión permanece bien protegida.

Una vez hecho esto, lo siguiente es el enrutamiento de los componentes, para hacer que las dos capas se usen de manera eficiente y se usen trazas más grandes en las conexiones de energía. Y recuerde, ¡no hay ángulos rectos en los trazos!

Una vez hecho el enrutamiento y no antes, se aplican los polígonos, aquí habrá un polígono GND en la capa inferior y otro en la capa superior pero solo cubriendo el DCDC y la zona de conectores. La zona de potencia de la capa superior se utilizará para la entrada de voltaje como se muestra en la tercera imagen.

Finalmente, esta placa no pudo soportar el 200A para el que está diseñada, por lo que algunas zonas del polígono quedarán expuestas sin serigrafía, como se ve en las dos últimas imágenes, de modo que allí se suelde algún cable descubierto y luego la cantidad de corriente que puede pasar por el tablero es más que suficiente para cumplir con nuestros requisitos.

Paso 4: creación de archivos Gerber para JLCPCB

Una vez finalizado el diseño, tiene que convertirse en realidad. Para hacer eso, el mejor fabricante con el que he trabajado es JLCPCB, revisan tu placa incluso antes de que pagues por ella para que si encuentran algún error en ella puedas solucionarlo sin perder dinero, y créeme, este es un verdadero salvavidas.

Dado que este tablero es un tablero de dos capas y mide menos de 10x10 cm, 10 unidades cuestan solo 2 $ + el envío, obviamente una mejor opción que hacerlo tú mismo porque por un precio bajo obtienes una calidad perfecta.

Para enviarles el diseño debe ser exportado a archivos gerber, tienen tutoriales para Altium, Eagle, Kikad y Diptrace.

Finalmente, estos archivos solo deben cargarse en su sitio web de cotizaciones.

Paso 5: Finalizar

¡Y eso es!

Cuando llegan las placas de circuito impreso, viene la parte interesante, la soldadura y las pruebas. ¡Y por supuesto! ¡Subiré más fotos!

Durante la semana siguiente estaré soldando mi prototipo y probándolo, así que si quieres hacer este proyecto espera hasta que los dos siguientes estados marquen OK. Con esto te evitaré cualquier trabajo chapucero o sustitución de resistencias

Soldadura: TODAVÍA NO

Prueba: TODAVÍA NO

Tenga en cuenta que esta es la soldadura SMD, si es la primera vez que suelda o no tiene un buen soldador, considere hacer otro proyecto, ya que puede ser una fuente de problemas.

Si alguien tiene alguna duda sobre el proceso no dude en ponerse en contacto conmigo.

Además si lo haces, por favor, ¡me encantaría saberlo y verlo!

Recomendado:

Diseño de oscilador basado en modo actual para amplificadores de potencia de audio de clase D: 6 pasos

Diseño de oscilador basado en modo actual para amplificadores de potencia de audio de clase D: en los últimos años, los amplificadores de potencia de audio de clase D se han convertido en la solución preferida para sistemas de audio portátiles como MP3 y teléfonos móviles debido a su alta eficiencia y bajo consumo de energía. El oscilador es una parte importante de la clase D au

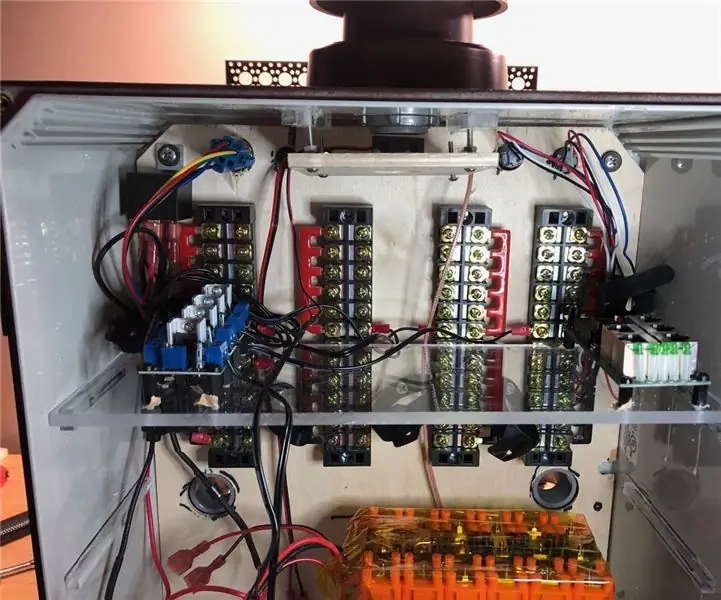

Distribución de energía del coche con ranura digital: 9 pasos (con imágenes)

Distribución de energía del coche de tragamonedas digital: ¿Alguna vez ha construido un diseño de coche de tragamonedas grande y descubrió que los autos simplemente no parecen tener el mismo rendimiento? ¿O odias cuando tus carreras se ven interrumpidas por los autos que se detienen debido a las articulaciones defectuosas? Este Instructable le mostrará cómo ge

Sistema de distribución y monitoreo remoto de energía de una planta de energía solar: 10 pasos

Sistema de distribución y monitoreo remoto de energía de una planta de energía solar: El propósito de este proyecto es monitorear y distribuir la energía en los sistemas de energía (sistemas de energía solar). El diseño de este sistema se explica en abstracto como sigue. El sistema contiene varias redes con aproximadamente 2 paneles solares en

Escape del robot y distribución de energía: 6 pasos

Escape de robot y distribución de energía: otro en la serie de construcción de un robot para uso en exteriores. En este capítulo instalaremos un extractor de aire, haremos estantes para la batería, control de motor / Raspberry Pi primario y convertidores de potencia. El objetivo es un robot totalmente autónomo para realizar tareas

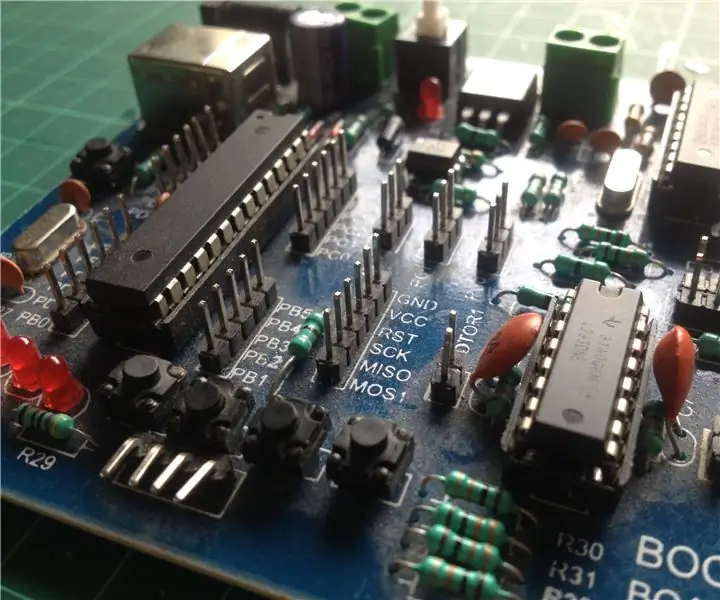

Cómo programar una placa AVR usando una placa Arduino: 6 pasos

Cómo programar una placa AVR usando una placa Arduino: ¿Tiene una placa de microcontrolador AVR por ahí? ¿Es complicado programarlo? Bueno, estás en el lugar indicado. Aquí, le mostraré cómo programar una placa de microcontrolador Atmega8a utilizando una placa Arduino Uno como programador. Así que sin más