Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

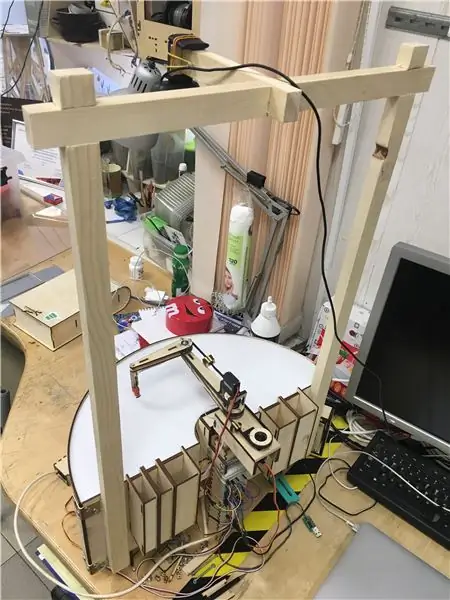

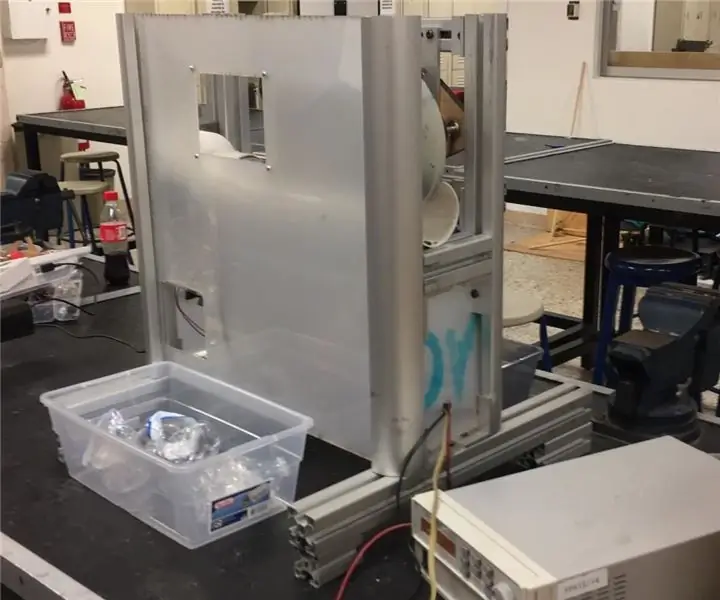

Un día en el laboratorio (FabLab Moscú), vi a mi colega ocupado clasificando una caja llena de tornillos, tuercas, anillos y otros accesorios. Me detuve junto a él, miré por un segundo y dije: "Sería un trabajo perfecto para una máquina". Después de un vistazo rápido en Google, vi que ya existían diferentes sistemas mecánicos ingeniosos, pero no pudieron resolver nuestro problema porque en nuestra caja hay una amplia variedad de piezas. Hacer algo puramente mecánico sería bastante complicado. La otra buena razón para optar por un sistema más "robótico" fue porque esto requeriría todos los campos técnicos que amo: ¡visión artificial, brazos robóticos y actuadores electromecánicos!

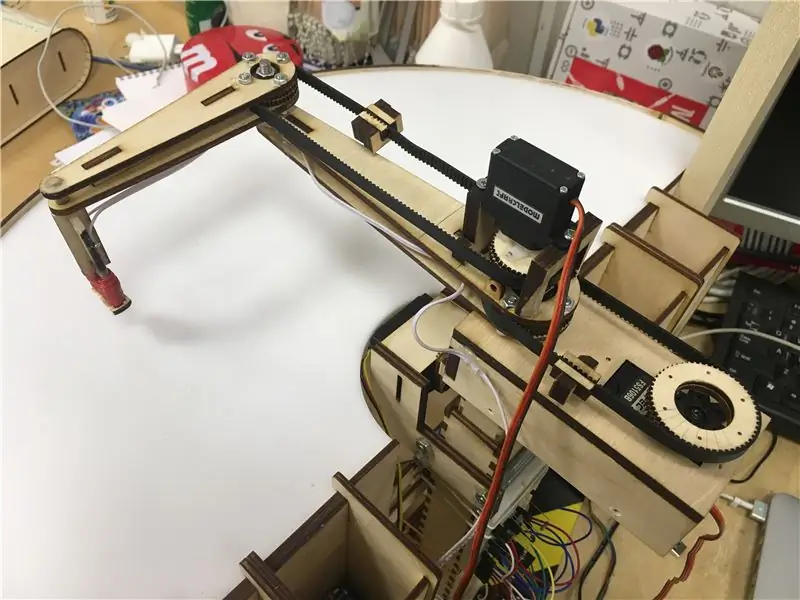

Esta máquina recoge los tornillos y los coloca en diferentes cajas. Consiste en un brazo robótico que maneja un electroimán, una mesa de trabajo traslúcida encima de las luces y una cámara en la parte superior. Después de extender unos tornillos y tuercas en la mesa de trabajo, se encienden las luces y se toma una fotografía. Un algoritmo detecta las formas de las piezas y devuelve sus posiciones. Finalmente el brazo con el electroimán coloca las piezas una a una en las cajas deseadas.

Este proyecto aún está en desarrollo pero ahora obtengo resultados decentes que quiero compartir con ustedes.

Paso 1: Herramientas y material

Instrumentos

- Cortador láser

- Amoladora angular

- Sierra

- Destornillador

- Abrazaderas (cuanto más mejor)

- Pistola de silicona

Material

- Contrachapado de 3 mm (1 m2)

- Madera contrachapada 6 mm (300 x 200 mm)

- Plástico blanco translúcido 4 mm (500 x 250 mm)

- Computadora (estoy tratando de pasar a raspberry pi)

- Webcam (Logitech HD T20p, cualquiera debería trabajar)

- Arduino con 4 salidas PWM / analogWrite (tres servos y la bobina del electroimán) (yo uso el ProTrinket 5V)

- Tablero de prototipos

- Cable electrónico (2 m)

- Transistor de conmutación (cualquier transistor que pueda conducir una bobina de 2W) (tengo S8050)

- Diodo (Schottky es mejor)

- 2 resistencias (100Ω, 330Ω)

- Fuente de alimentación 5V, 2A

- Servo micro (ancho 13 largo 29 mm)

- 2 servos estándar (ancho 20 largo 38 mm)

- Pegamento de madera

- 4 esquinas metálicas con tornillos (opcional)

- Varilla de madera (30 x 20 x 2400)

- Pegamento caliente

- Alambre de cobre esmaltado (0,2, 0,3 mm de diámetro, 5 m) (¿transformador antiguo?)

- Hierro dulce (16 x 25 x4 mm)

- 3 bombillas con casquillo

- Regleta de conectores (230V, 6 elementos)

- Cable eléctrico con enchufe (230V) (2 m)

- Rodamiento 625ZZ (diámetro interior 5 mm, diámetro exterior 16 mm, altura 5 mm)

- Rodamiento 608ZZ (diámetro interior 8 mm, diámetro exterior 22 mm, altura 7 mm)

- Cojinete rb-lyn-317 (diámetro interior 3 mm, diámetro exterior 8 mm, altura 4 mm)

- Correa de distribución GT2 (paso de 2 mm, 6 mm de ancho, 650 mm)

- Tornillo M5 x 35

- Tornillo M8 x 40

- 8 tornillos M3 x 15

- 4 tornillos M4 x 60

- 6 tornillos para madera 2 x 8 mm

- Tornillo M3 x 10

- Módulo de placa de relés (controlable directamente por controlador)

Paso 2: haz la caja de luz

La caja de luz tiene cuatro partes principales y algunos tirantes. Descarga estas partes y pégalas juntas excepto el plástico translúcido. Empecé con el medio disco de madera y la pared curva. Debe mantener la pared apretada alrededor del disco durante el secado. Usé abrazaderas para asegurar el medio disco y la base de la pared curva. Luego, un poco de cinta mantiene la pared alrededor del medio disco. En segundo lugar, pegué un borde para resistir la mesa de trabajo translúcida. Finalmente, la pared plana se agrega con bordes derechos de madera (interior) y metálicos (exterior).

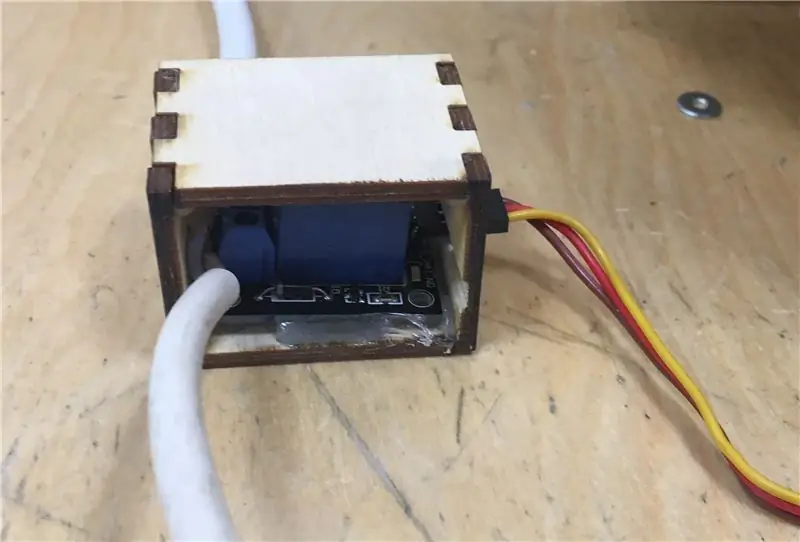

Una vez completada la caja, solo debes agregar las bombillas y conectar el cable y el enchufe con la regleta de conexión. Corte el cable de 230V donde le sea más conveniente e inserte el módulo de relé. Encerré el relé (¡230 V!) En una caja de madera por razones de seguridad.

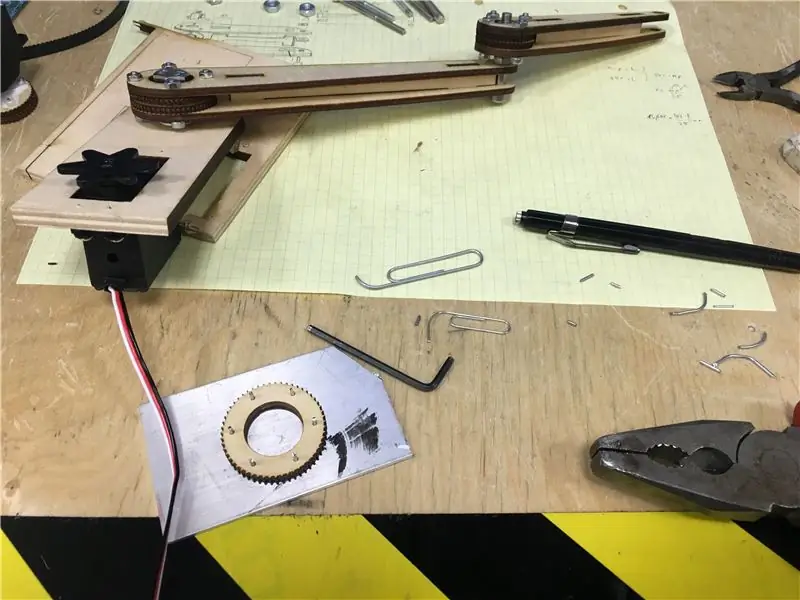

Paso 3: haz el brazo robótico

Descarga las piezas y córtalas. Para asegurar la correa en el servomotor utilicé trozos de clips. Clavé las correas de dos partes en el servomotor y agregué un poco de pegamento para asegurarme de que nada se mueva.

Para la guía vertical lineal, el émbolo debe lijarse para evitar cualquier bloqueo. Tiene que deslizarse suavemente. Una vez ensamblada, la altura se puede ajustar cortando la guía a la longitud deseada. Sin embargo, manténgalo el mayor tiempo posible para evitar un bloqueo excesivo. El émbolo simplemente se pega a la caja del brazo.

Los cojinetes están encerrados dentro de las poleas. Una polea está hecha de dos capas de madera contrachapada. Estas dos capas no necesariamente se tocan entre sí, así que en lugar de pegarlas, péguelas a su respectiva placa de brazo. Las placas del brazo superior e inferior se mantienen mediante cuatro tornillos y tuercas M3 x 15. El primer eje (grande) es simplemente el tornillo M8 x 40 y el segundo (pequeño) el tornillo M5 x 35. Use tuercas como espaciadores y casilleros para las partes del brazo.

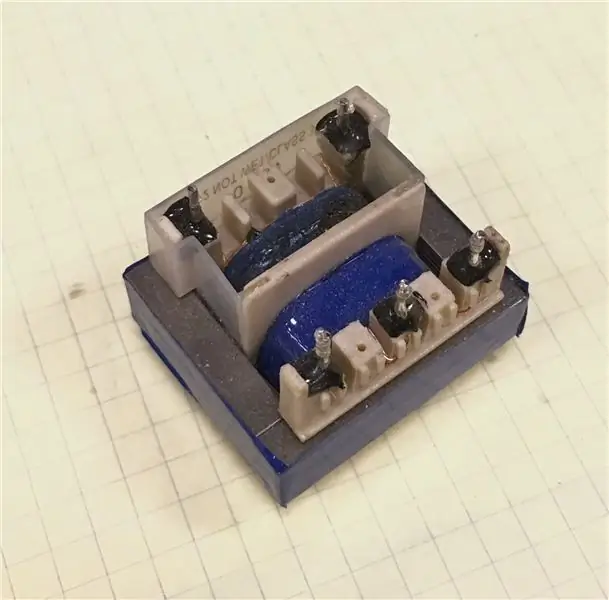

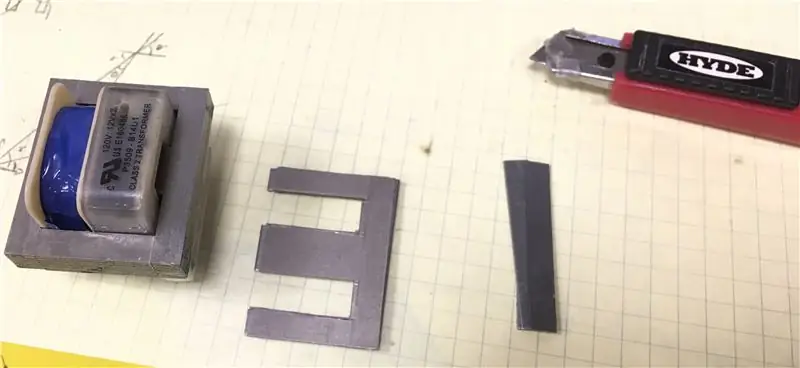

Paso 4: haz el electroimán

Un electroimán es simplemente un núcleo de hierro blando con un alambre de cobre esmaltado alrededor. El núcleo de hierro dulce guía el campo magnético al lugar deseado. La corriente en el cobre de alambre esmaltado crea este campo magnético (es proporcional). Además, cuantos más giros hagas, más campo magnético tendrás. Diseñé una plancha en forma de U para concentrar el campo magnético cerca de los tornillos atrapados y aumentar la fuerza de prensión.

Corte una forma de U en un trozo de hierro dulce (altura: 25 mm, ancho: 15 mm, sección transversal de hierro: 5 x 4 mm). Es muy importante quitar los bordes afilados antes de enrollar el alambre alrededor de la plancha en forma de U. Tenga cuidado de mantener la misma dirección de bobinado (especialmente cuando salta al otro lado, necesita cambiar la dirección de rotación desde su punto de vista, pero mantiene la misma dirección desde el punto de vista del hierro en forma de U) (https://en.wikipedia.org/wiki/Right-hand_rule) Antes de derivar la bobina al circuito, verifique la resistencia de la bobina con un multímetro y calcule la corriente con la ley de Ohm (U = RI). Tengo más de 200 vueltas en mi bobina. Le sugiero que enrolle hasta que tenga solo 2 mm de espacio dentro de la forma de U.

Se ha fabricado un soporte de madera y la plancha en forma de U se ha asegurado con pegamento caliente. Dos ranuras permiten asegurar el cable en ambos extremos. Finalmente se clavan dos alfileres en el soporte de madera. Hacen la unión entre el alambre de cobre esmaltado y el alambre electrónico. Para evitar cualquier daño de la bobina, agregué una capa de pegamento caliente alrededor de la bobina. En la última imagen se puede observar una pieza de madera que cierra la plancha en forma de U. Su función es evitar que se atasquen tornillos en el interior de la plancha en forma de U.

Se ha sacado el cortador de alambre esmaltado de un transformador roto. Si lo hace, verifique que el cable no esté roto o que no tenga cortocircuitos en la parte usada. Retire la cinta del núcleo ferromagnético. Con un cúter, separa una a una todas las láminas de hierro. Luego retire la cinta de la bobina y finalmente desenrolle el alambre de cobre esmaltado. Se ha utilizado el devanado secundario (bobina de gran diámetro) (entrada transformador 230V, salida 5V-1A).

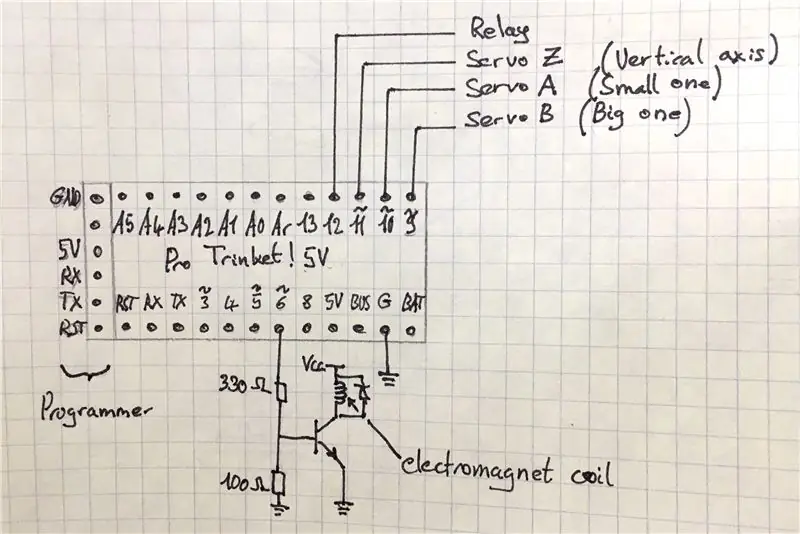

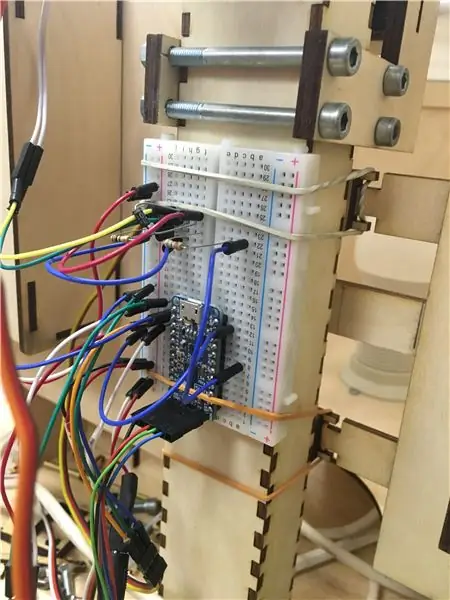

Paso 5: haz el circuito

En una placa de creación de prototipos, construí el esquema de arriba. Se ha utilizado un transistor bipolar (S8050) para conmutar la bobina del electroimán. Verifique que su transistor pueda manejar la corriente calculada en el paso anterior. Un MOSFET probablemente sea más adecuado en esta situación, pero tomé lo que tenía a mano (y quería una baja resistencia). Ajusta las dos resistencias a tu transistor.

En el esquema anterior, el icono VCC y GND están conectados a + y - de mi fuente de alimentación. Los servomotores tienen tres cables: Señal, VCC y GND. Solo el cable de señal está conectado al controlador, los demás están conectados a la fuente de alimentación. El controlador está alimentado por el cable del programador.

Paso 6: el código

Por último, pero no menos importante: el código. Lo encontrará aquí:

Hay un programa para el controlador (tipo arduino) y otro que se ejecuta en la computadora (con suerte pronto en frambuesa). El código del controlador es responsable de la planificación de la trayectoria y el de la computadora procesa la imagen y envía la posición resultante al controlador. El procesamiento de imágenes se basa en OpenCV.

El programa de la computadora

El programa toma una imagen con la webcam y las luces, detecta el centro y el radio traslúcido de la mesa de trabajo y corrige la eventual rotación de la imagen. A partir de estos valores, el programa calcula la posición del robot (conocemos la posición del robot según la placa). El programa utiliza la función de detector de manchas de OpenCV para detectar los tornillos y pernos. Los diferentes tipos de manchas se filtran con los parámetros disponibles (área, color, circularidad, convexidad, inercia) para seleccionar el componente deseado. El resultado del detector de manchas es la posición (en píxeles) de las manchas seleccionadas. Luego, una función transforma estas posiciones de píxeles en posiciones milimétricas en el sistema de coordenadas del brazo (ortogonal). Otra función calcula la posición requerida de cada unión de brazos para tener el electroimán en la posición deseada. El resultado consta de tres ángulos que finalmente se envían al controlador.

El programa del controlador

Este programa recibe los ángulos de unión y mueve las partes del brazo para alcanzar estos ángulos. Primero calcula la velocidad máxima de cada unión para realizar el movimiento durante el mismo intervalo de tiempo. Luego verifica si alguna vez se alcanzan estas velocidades máximas, en este caso el movimiento seguirá tres fases: aceleración, velocidad constante y desaceleración. Si no se alcanza la velocidad máxima, el movimiento seguirá solo dos fases: aceleración y desaceleración. También se calculan los momentos en los que tiene que pasar de una fase a otra. Finalmente se ejecuta el movimiento: A intervalos regulares, los nuevos ángulos reales se calculan y envían. Si es el momento de pasar a la fase de anidación, la ejecución continúa con la siguiente fase.

Paso 7: los toques finales

El marco

Se agregó un marco para sostener la cámara. Elegí hacerlo con madera porque es barato, fácil de trabajar, fácil de encontrar, respetuoso con el medio ambiente, agradable de moldear y se mantiene en el estilo con el que empecé. Realice una prueba de imagen con la cámara para decidir qué altura se necesita. También asegúrese de hacerlo rígido y fijo porque noté que la posición resultante es muy sensible a cualquier movimiento de la cámara (al menos antes de agregar la función de detección automática de la mesa de trabajo). La cámara tiene que estar situada en el centro de la mesa de trabajo y, en mi caso, a 520 mm de la superficie blanca translúcida.

Las cajas

Como puede ver en la imagen, las cajas de almacenamiento móviles están en la parte plana de la mesa de trabajo. Puede hacer tantas cajas como necesite, pero con mi configuración actual, el espacio es bastante limitado. Sin embargo, tengo ideas para mejorar este punto (cf. mejoras futuras).

Mejoras futuras

- Por el momento la correa de distribución está cerrada con una pieza de madera pero esta solución limita el área que puede alcanzar el brazo. Necesito agregar más espacio entre el servo grande y el eje del brazo o hacer un sistema de cierre más pequeño.

- Las cajas están a lo largo del borde plano de la mesa de trabajo, si las coloco a lo largo del borde del semicírculo, tendría mucho más espacio para agregar cajas y clasificar muchos tipos de componentes.

- Ahora el filtro de detección de manchas es suficiente para clasificar las partes, pero como quiero aumentar el número de cajas, necesitaré aumentar la selectividad. Por esta razón, probaré diferentes métodos de reconocimiento.

- Ahora los servomotores que utilizo no tienen suficiente alcance para alcanzar toda la mesa de trabajo de medio disco. Necesito cambiar los servos o cambiar el factor de reducción entre las diferentes poleas.

- Algunos problemas ocurren con bastante frecuencia, por lo que mejorar la confiabilidad es la prioridad. Para eso necesito clasificar el tipo de problemas y concentrarme en los más probables. Esto ya es lo que hice con el pequeño trozo de madera que cierra el hierro en forma de U y el algoritmo del centro de detección automática, pero ahora los problemas se vuelven más complicados de resolver.

- Haga una placa de circuito impreso para el controlador y el circuito electrónico.

- Migre el código a Raspberry pi para tener una estación independiente

Segundo premio en el concurso de organización

Recomendado:

Agregar un ventilador al disipador de calor de una computadora - No se requieren tornillos: 5 pasos

Agregue un ventilador al disipador de calor de una computadora - No se requieren tornillos: El problema: Tengo (tenía) una placa base en mi servidor de archivos con un disipador de calor sin ventilador sobre lo que creo que es el puente norte. De acuerdo con el programa de sensores (ksensors) que tenía ejecutándose en Fedora, la temperatura de la placa base se mantenía alrededor de 190F. Mi computador

Aplastadora Y Clasificadora De Botellas Y Latas: 13 Pasos

Aplastadora Y Clasificadora De Botellas Y Latas: Sistema utilizado para la compresión y clasificación de latas de aluminio y botellas de plástico (500 mL). Al introducir alguna de las dos opciones un sistema de biela / manivela realiza la compresión, el objeto comprimido cae por gravedad a una rampa

Clasificadora mágica de mármol LittleBits: 11 pasos (con imágenes)

Máquina clasificadora mágica de canicas LittleBits: ¿Alguna vez quisiste clasificar canicas? Entonces podrías construir esta máquina. ¡Nunca más necesitarás revolver una bolsa de canicas! Es una mágica clasificadora de mármol, que utiliza un sensor de color de Adafruit, tipo TCS34725 y un Leonardo Arduino de

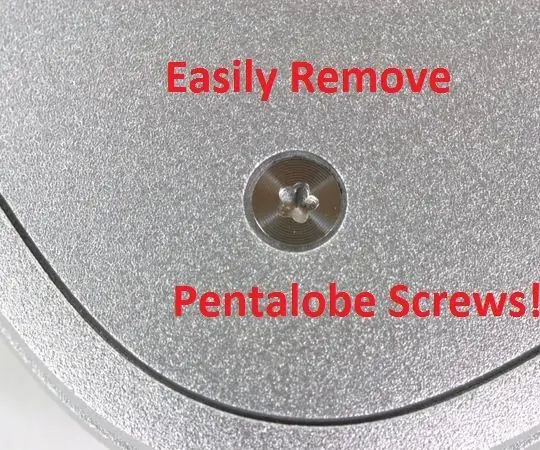

Retire los tornillos Pentalobe sin el destornillador correcto: 5 pasos

Retire los tornillos Pentalobe sin el destornillador correcto: ¿Alguna vez ha necesitado reparar un producto Apple? Lo más probable es que descubra que utilizan tornillos patentados. Si no tiene el destornillador correcto, ¡hágalo! Si bien el destornillador que haremos funcione, no será muy duradero

Enfriador / soporte para computadora portátil de costo cero (sin pegamento, sin perforaciones, sin tuercas y pernos, sin tornillos): 3 pasos

Enfriador / soporte para computadora portátil de costo cero (sin pegamento, sin perforaciones, sin tuercas y pernos, sin tornillos): ACTUALIZACIÓN: POR FAVOR AMABLE VOTE POR MI INSTRUCTABLE, GRACIAS ^ _ ^ TAMBIÉN PUEDE VOTAR POR MI OTRO CONCURSO ENTRADA EN www.instructables.com/id/Zero-Cost-Aluminum-Furnace-No-Propane-No-Glue-/ O QUIZÁS VOTE POR MI MEJOR AMIGO