Tabla de contenido:

- Paso 1: Piezas necesarias: placa base, alimentación, controlador y conjunto de LED

- Paso 2: Piezas necesarias: LED

- Paso 3: Piezas necesarias: Circuito de control de LED

- Paso 4: Piezas necesarias: fibra óptica y combinador

- Paso 5: Piezas necesarias: Piezas impresas en 3D

- Paso 6: Montaje de la placa del controlador principal

- Paso 7: los MOSFET de potencia

- Paso 8: LED y disipadores de calor

- Paso 9: cableado de LED

- Paso 10: Prueba de la placa del controlador

- Paso 11: Acoplamiento de los LED por fibra óptica

- Paso 12: Configurar la Raspberry Pi

- Paso 13: el combinador de fibra

- Paso 14: Placa acopladora de salida de fibra individual

- Paso 15: ¡Más poder !. ¡Más longitudes de onda

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

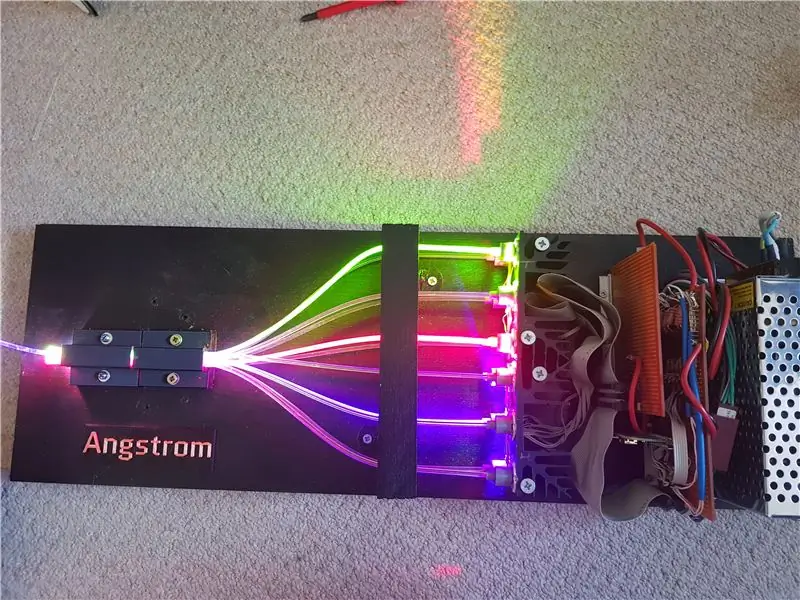

Angstrom es una fuente de luz LED sintonizable de 12 canales que se puede construir por menos de £ 100. Cuenta con 12 canales LED controlados por PWM que abarcan 390nm-780nm y ofrece la capacidad de mezclar múltiples canales en una sola salida de fibra acoplada de 6 mm, así como la capacidad de emitir cualquiera o todos los canales simultáneamente a salidas de fibra individuales de 3 mm.

Las aplicaciones incluyen microscopía, análisis forense, colorimetría, escaneo de documentos, etc. Puede simular fácilmente el espectro de varias fuentes de luz, como las lámparas fluorescentes compactas (CFL).

Además, las fuentes de luz podrían usarse para interesantes efectos de iluminación teatral. Los canales de potencia son más que capaces de manejar LED adicionales con una fuente de alimentación nominal más alta, y las múltiples longitudes de onda crean un efecto de sombra multicolor hermoso y único que las fuentes de LED blancas o RGB normales no pueden duplicar. ¡Es todo un arcoíris en una caja !.

Paso 1: Piezas necesarias: placa base, alimentación, controlador y conjunto de LED

Zócalo: la unidad se ensambla sobre una base de madera, aproximadamente 600 mm x 200 mm x 20 mm. Además, se utiliza un bloque de madera de alivio de tensión de 180 mm X 60 mm X 20 mm para alinear las fibras ópticas.

Una fuente de alimentación de 5 V 60 W se conecta a la red eléctrica a través de un enchufe IEC con fusible, equipado con un fusible de 700 mA, y un pequeño interruptor de palanca de al menos 1 A 240 V se utiliza como interruptor de alimentación principal.

La placa de circuito principal está fabricada con tablillas de láminas revestidas de cobre fenólico estándar, con un paso de 0,1 pulgadas. En el prototipo, esta placa mide aproximadamente 130 mm x 100 mm. Se instaló una segunda placa opcional, de alrededor de 100 mm X 100 mm, en el prototipo, pero esto es solo para instalar circuitos adicionales, como la lógica de procesamiento de señales para espectroscopía, etc., y no es necesaria para la unidad base.

El conjunto de LED principal consta de 12 LED en estrella de 3 W, cada uno de una longitud de onda diferente. Estos se analizan con más detalle en la sección sobre el conjunto de LED a continuación.

Los LED están montados en dos disipadores de calor de aluminio que en el prototipo tenían una profundidad de 85 mm x 50 mm x 35 mm.

Se utiliza una Raspberry Pi Zero W para controlar la unidad. Está equipado con un cabezal y se conecta a un enchufe correspondiente de 40 pines en la placa de circuito principal.

Paso 2: Piezas necesarias: LED

Los 12 LED tienen las siguientes longitudes de onda centrales. Son LEDS estrella de 3W con base de disipador de 20mm.

390nm410nm 440nm460nm500nm520nm560nm580nm590nm630nm660nm780nm

Todas menos la unidad de 560 nm se obtuvieron de FutureEden. La unidad de 560 nm se obtuvo de eBay ya que FutureEden no tiene un dispositivo que cubra esta longitud de onda. Tenga en cuenta que esta unidad se enviará desde China, así que espere tiempo para la entrega.

Los LED se unen al disipador de calor mediante cinta térmica Akasa. Corte cuadrados de 20 mm y luego simplemente pegue un lado al LED y el otro al disipador de calor, asegurándose de seguir las instrucciones del fabricante en cuanto a qué lado de la cinta va al disipador de calor del LED.

Paso 3: Piezas necesarias: Circuito de control de LED

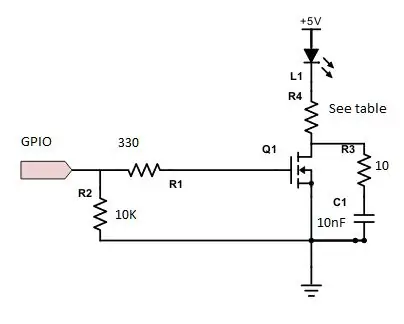

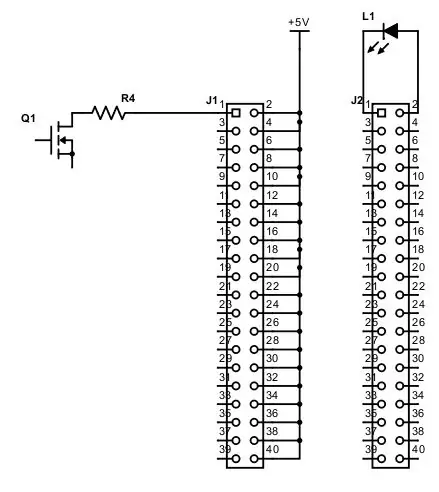

Cada canal de LED se controla desde un pin GPIO en la Raspberry Pi. PWM se utiliza para controlar la intensidad del LED. Un MOSFET de potencia (Infineon IPD060N03LG) impulsa cada LED a través de una resistencia de potencia de 2W para limitar la corriente del LED.

Los valores de R4 para cada dispositivo y la corriente medida se muestran a continuación. El valor de la resistencia cambia porque la caída de voltaje en los LED de longitud de onda más corta es mayor que en los LED de longitud de onda más larga. R4 es una resistencia de 2W. Se calentará bastante durante el funcionamiento, así que asegúrese de montar las resistencias fuera de la placa del controlador, manteniendo los cables lo suficientemente largos para que el cuerpo de la resistencia esté al menos 5 mm fuera de la placa.

Los dispositivos Infineon están disponibles a bajo precio en eBay y también los tienen proveedores como Mouser. Tienen una potencia nominal de 30 V 50 A, que es un gran margen, pero son baratos y fáciles de trabajar, ya que son dispositivos DPAK y, por lo tanto, se pueden soldar fácilmente a mano. Si desea sustituir dispositivos, asegúrese de elegir uno con márgenes de corriente adecuados y con un umbral de puerta tal que a 2-2,5 V el dispositivo esté completamente encendido, ya que coincide con los niveles lógicos (3,3 V máx.) Disponibles en el Pi GPIO. patas. La capacitancia de la puerta / fuente es 1700pf para estos dispositivos y cualquier reemplazo debe tener una capacitancia aproximadamente similar.

La red de amortiguadores a través del MOSFET (condensador de 10 nF y resistencia de 1 / 4W de 10 ohmios) es para controlar los tiempos de subida y bajada. Sin estos componentes y la resistencia de compuerta de 330 ohmios, había evidencia de timbre y sobreimpulso en la salida que podría haber provocado una interferencia electromagnética no deseada (EMI).

Tabla de valores de resistencia para R4, la resistencia de potencia de 2 W

385nm 2.2 ohmios 560mA 415nm 2.7 ohmios 520mA440nm 2.7 ohmios 550mA 460nm 2.7 ohmios 540mA 500nm 2.7 ohmios 590mA 525nm 3.3 ohmios 545mA 560nm 3.3 ohmios 550mA 590nm 3.9 ohm 570mA 610nm 3.3 ohmios 630m 630m 630 ohmios

Paso 4: Piezas necesarias: fibra óptica y combinador

Los LED se acoplan a un combinador óptico mediante fibra de plástico de 3 mm. Está disponible en varios proveedores, pero los productos más baratos pueden tener una atenuación excesiva en longitudes de onda cortas. Compré algo de fibra en eBay, que era excelente, pero algo más barato en Amazon, que tenía una atenuación significativa de alrededor de 420 nm y menos. La fibra que compré en eBay fue de esta fuente. 10 metros deben ser amplios. Solo necesita 4 metros para acoplar los LED asumiendo longitudes de 12 x 300 mm, pero una de las opciones al construir esta unidad es acoplar también longitudes de onda individuales a fibra de salida de 3 mm, por lo que es útil tener extra para esta opción.

www.ebay.co.uk/itm/Fibre-Optic-Cable-0-25-…

La fibra de salida es una fibra flexible de 6 mm envuelta en una resistente funda exterior de plástico. Está disponible desde aquí. Probablemente una longitud de 1 metro sea suficiente en la mayoría de los casos.

www.starscape.co.uk/optical-fibre.php

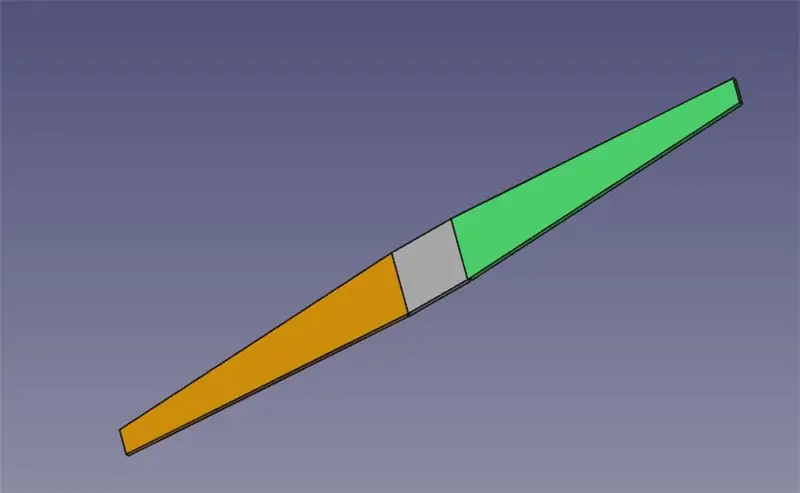

El combinador óptico es una guía de luz de plástico ahusada que está hecha de una pieza de varilla cuadrada de 15 x 15 mm, cortada a aproximadamente 73 mm y lijada para que el extremo de salida de la guía sea de 6 mm x 6 mm.

Nuevamente, tenga en cuenta que algunos grados de acrílico pueden tener una atenuación excesiva en longitudes de onda cortas. Desafortunadamente, es difícil determinar lo que obtendrás, pero la varilla de esta fuente funcionó bien

www.ebay.co.uk/itm/SQUARE-CLEAR-ACRYLIC-RO…

Sin embargo, la varilla de esta fuente tenía una atenuación excesiva y era casi completamente opaca a la luz UV de 390 nm.

www.ebay.co.uk/itm/Acbling-Clear-Solid-Squ…

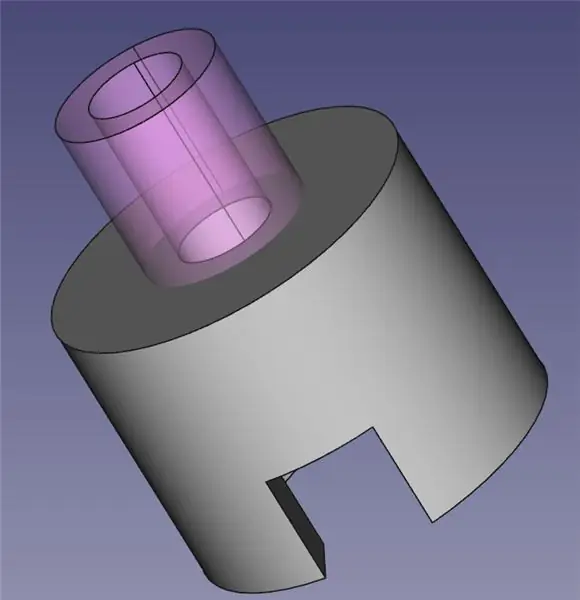

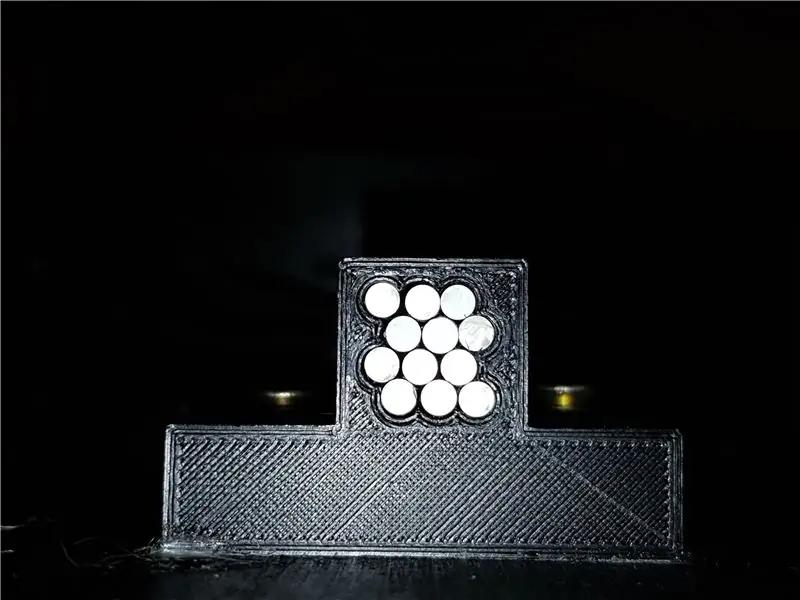

Paso 5: Piezas necesarias: Piezas impresas en 3D

Algunas piezas están impresas en 3D. Son

Los adaptadores de fibra LED

La placa de montaje de fibra

El adaptador de salida de fibra (opcional) (para salidas individuales). Esta es solo la placa de montaje de fibra reimpresa.

La placa de montaje del acoplador óptico

Todas las piezas están impresas en PLA estándar excepto los adaptadores de fibra. Recomiendo PETG para estos ya que el PLA se ablanda demasiado; los LED se calientan bastante.

Todos los STL para estas partes se incluyen en los archivos adjuntos del proyecto. Consulte el paso sobre la configuración de Raspberry Pi para el archivo zip que contiene todos los activos del proyecto.

Imprima los adaptadores de fibra para los LED con un relleno del 100%. Los demás se pueden imprimir con un 20% de relleno.

Todas las piezas se imprimieron a una altura de capa de 0,15 mm usando una boquilla estándar de 0,4 mm a 60 mm / s en una Creality Ender 3 y también en una Biqu Magician. Cualquier impresora 3D de bajo costo debería hacer el trabajo.

Todas las piezas deben imprimirse verticalmente con los orificios apuntando hacia arriba; esto proporciona la mejor precisión. Puede omitir los soportes para ellos; hará que la placa de montaje del acoplador principal se vea un poco irregular en el borde de salida, pero esto es solo cosmético; un toque de papel de lija lo arreglará.

Importante: Imprima la placa de montaje de fibra (y la segunda copia opcional de la misma para el adaptador de salida de fibra individual) a una escala de 1.05, es decir, aumentada un 5%. Esto asegura que los orificios para la fibra tengan suficiente espacio libre.

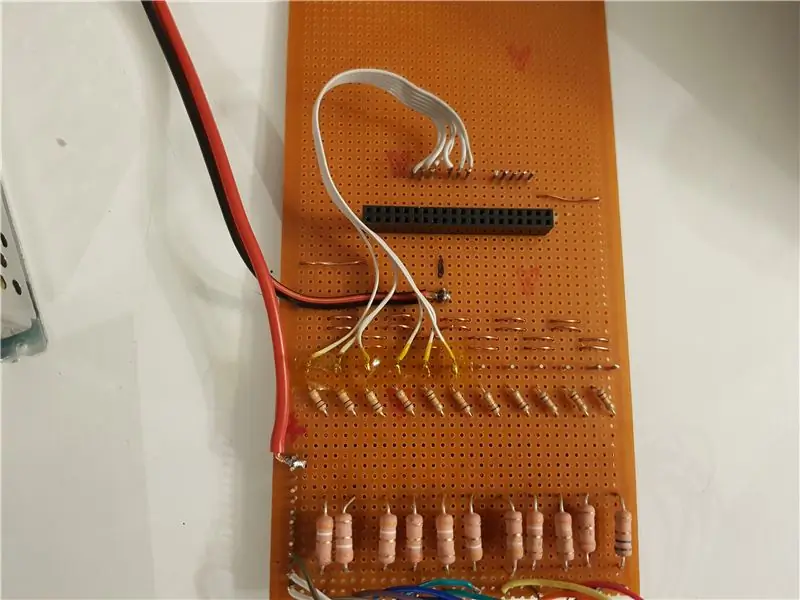

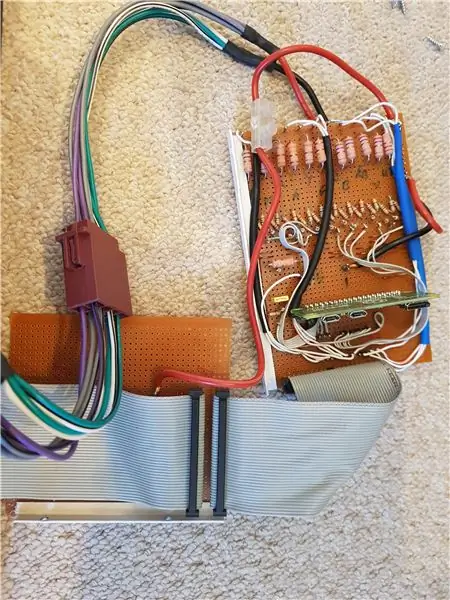

Paso 6: Montaje de la placa del controlador principal

La placa del controlador está fabricada a partir de una placa de cobre estándar (a veces conocida como veroboard). No incluyo un diseño detallado porque el diseño de la placa con el que terminé se volvió un poco desordenado debido a que tuve que agregar componentes como la red de amortiguadores que no había planeado originalmente. La parte superior de la placa, que se muestra arriba parcialmente construida, tiene las resistencias de potencia y el enchufe para la Raspberry Pi. Usé un encabezado en ángulo recto para el Pi, por lo que se asienta en ángulo recto con la placa principal, pero si usa un encabezado recto normal, simplemente se colocará paralelo a la placa. Ocupará un poco más de espacio de esa manera, así que planifique en consecuencia.

Se utilizaron Veropins para conectar cables a la placa. Para cortar orugas, es útil una pequeña broca helicoidal. Para el enchufe Pi, use un cuchillo afilado para cortar las pistas, ya que no tiene un orificio de repuesto entre los dos juegos de clavijas del enchufe.

Tenga en cuenta la doble fila de alambre de cobre de 1 mm. Esto es para proporcionar una ruta de baja impedancia para los casi 7 amperios de corriente que los LED consumen a plena potencia. Estos cables van a los terminales de la fuente de los MOSFET de potencia y de allí a tierra.

Solo hay un pequeño cable de 5V en esta placa que suministra energía al Pi. Esto se debe a que la alimentación de energía principal de 5 V va a los ánodos de los LED, que están conectados a través de un cable de disco IDE de PC estándar en una segunda placa en mi prototipo. Sin embargo, no necesita hacer esto y puede simplemente conectarlos directamente a un enchufe en la primera placa. En ese caso, ejecutará un juego duplicado de cables de cobre a lo largo del lado del ánodo para manejar la corriente en el lado de + 5V. En el prototipo, estos cables estaban en la segunda placa.

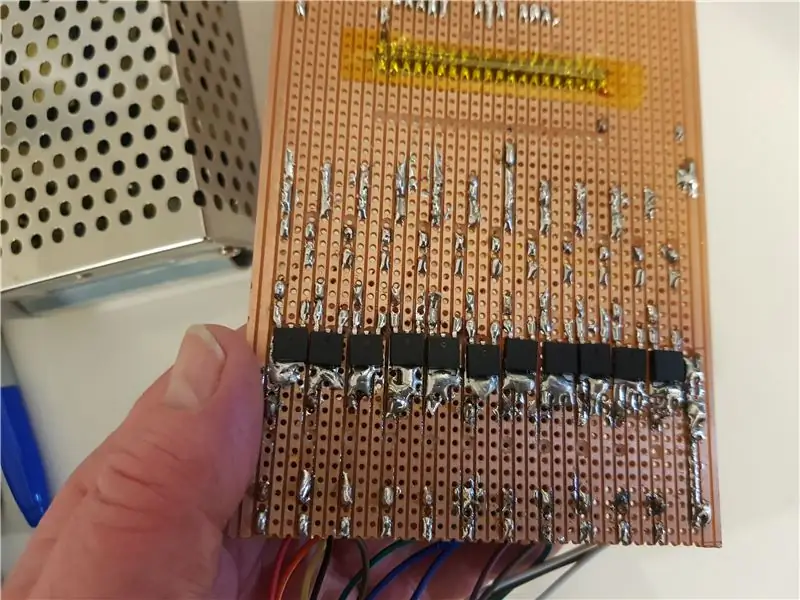

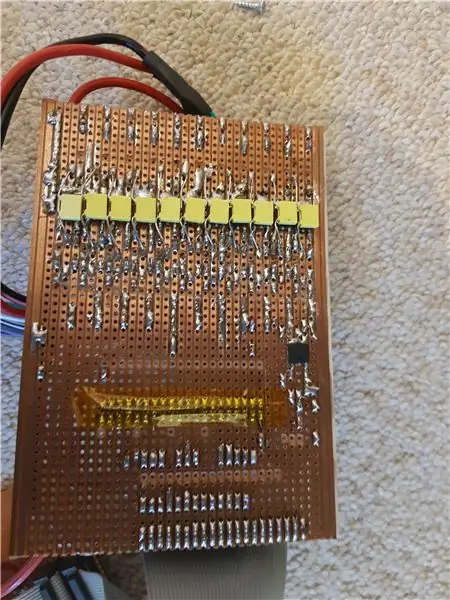

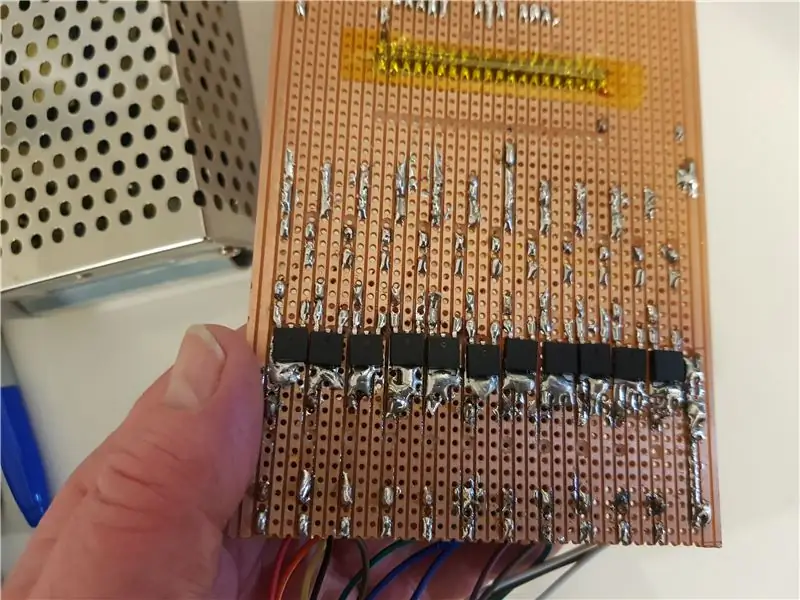

Paso 7: los MOSFET de potencia

Los MOSFET se montaron en el lado de cobre de la placa. Son dispositivos DPAK, por lo que la pestaña debe soldarse directamente a la placa. Para hacer esto, use una punta suficientemente grande en el soldador y rápidamente estañe ligeramente la lengüeta. Estañe las pistas de cobre donde va a conectar el dispositivo. Colócalo sobre la placa y vuelve a calentar la lengüeta. La soldadura se derretirá y el dispositivo se conectará. Intente hacer esto razonablemente rápido para no sobrecalentar el dispositivo; tolerará varios segundos de calor, así que no se asuste. Una vez que se suelda la pestaña (drenaje), puede soldar la puerta y los cables de la fuente a la placa. ¡No olvide cortar primero las vías de la puerta y los cables de la fuente para que no se cortocircuiten con la lengüeta de drenaje! No puede ver en la imagen, pero los cortes están debajo de los cables hacia el cuerpo del dispositivo.

Los lectores con ojos de águila notarán solo 11 MOSFET. Esto se debe a que el 12 se agregó más tarde cuando obtuve los LED de 560 nm. No cabe en el tablero debido al ancho, por lo que se colocó en otro lugar.

Paso 8: LED y disipadores de calor

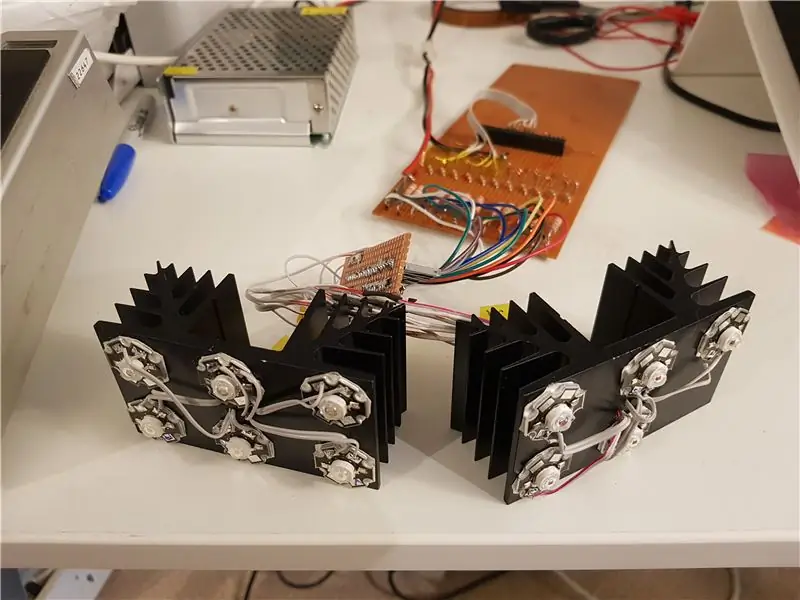

Aquí hay una imagen de primer plano de los LED y los disipadores de calor. El cableado de la placa del controlador era de una versión anterior del prototipo antes de que cambiara a usar un cable IDE para conectar los LED al controlador.

Como se mencionó anteriormente, los LED se unen mediante cuadrados de cinta térmica Akasa. Esto tiene la ventaja de que si falla un LED, es fácil quitarlo con un cuchillo afilado para cortar la cinta.

Siempre que el disipador de calor sea lo suficientemente grande, no hay nada que le impida montar todos los LED en un solo disipador de calor. En los disipadores de calor que se muestran, a plena potencia, la temperatura del disipador de calor alcanza los 50 grados C, por lo que estos disipadores de calor son probablemente un poco más pequeños de lo óptimo. En retrospectiva, probablemente también hubiera sido una buena idea colocar tres de los LED de longitud de onda más larga en cada disipador de calor en lugar de colocar los seis emisores de longitud de onda más corta en uno y los emisores de longitud de onda más larga en el otro. Esto se debe a que, para una corriente directa determinada, los emisores de longitud de onda corta disipan más energía debido a su mayor caída de tensión directa y, por lo tanto, se calientan.

Por supuesto, podría agregar refrigeración por ventilador. Si planea encerrar completamente el conjunto de LED, sería prudente.

Paso 9: cableado de LED

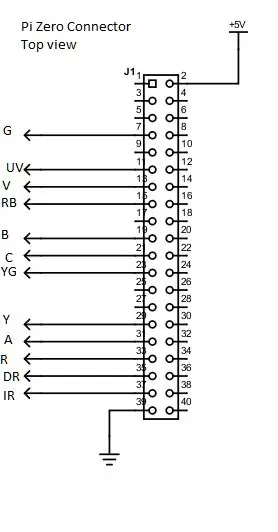

Los LED están conectados a la placa del controlador a través de un cable IDE estándar de 40 pines. No se utilizan todos los pares de cables, lo que deja espacio para la expansión.

Los diagramas de cableado anteriores muestran el cableado del conector IDE y también el cableado a la propia Raspberry Pi.

Los LED se indican por sus colores (UV = ultravioleta, V = violeta, RB = azul real, B = azul, C = cian, G = verde, YG = amarillo-verde, Y = amarillo, A = ámbar, R = brillante rojo, DR = rojo intenso, IR = infrarrojo), es decir, por longitud de onda ascendente.

Nota: no olvide asegurarse de que el lado de conexión de + 5V del enchufe del cable tenga cables de 2 x 1 mm de grosor que corran en paralelo por la placa de separación para proporcionar una ruta de alta corriente. De manera similar, las conexiones de la fuente a los MOSFET, que están conectados a tierra, deben tener cables similares para proporcionar la ruta de alta corriente a tierra.

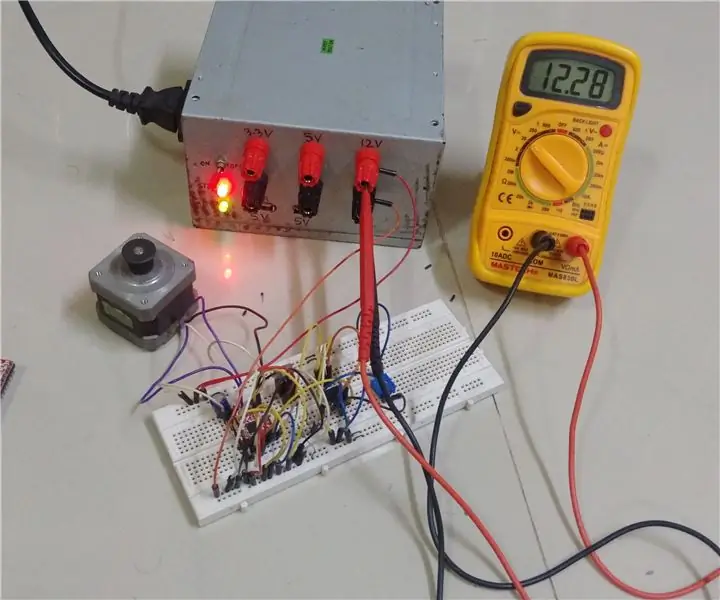

Paso 10: Prueba de la placa del controlador

Sin enchufar la Raspberry Pi a la placa, puede probar que sus controladores LED funcionan correctamente conectando los pines GPIO a través de un cliplead, al riel de + 5V. Debería encenderse el LED correspondiente.

Nunca conecte los pines GPIO a + 5V cuando el Pi está enchufado. Dañará el dispositivo, funciona internamente con 3.3V.

Una vez que esté seguro de que los controladores de alimentación y los LED funcionan correctamente, puede continuar con el siguiente paso, que es configurar la Raspberry Pi.

No mire directamente al extremo de las fibras ópticas con los LED funcionando a plena potencia. Son extremadamente brillantes.

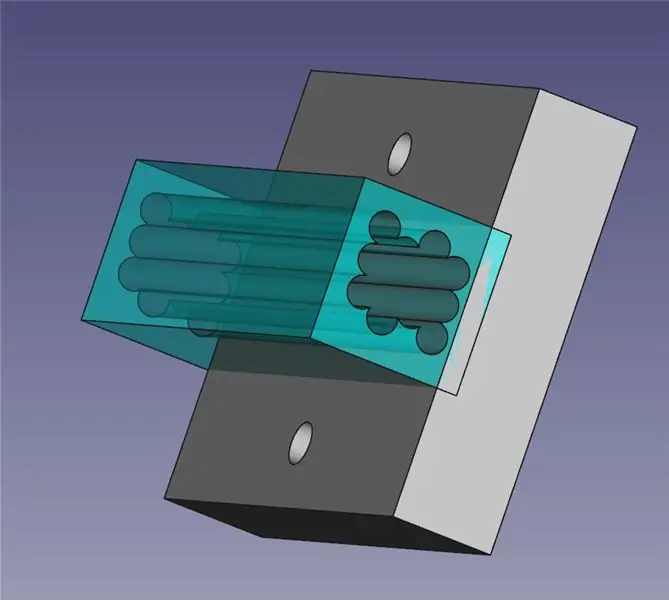

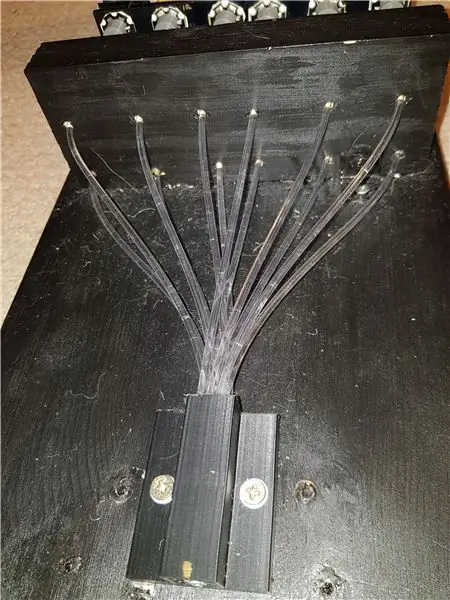

Paso 11: Acoplamiento de los LED por fibra óptica

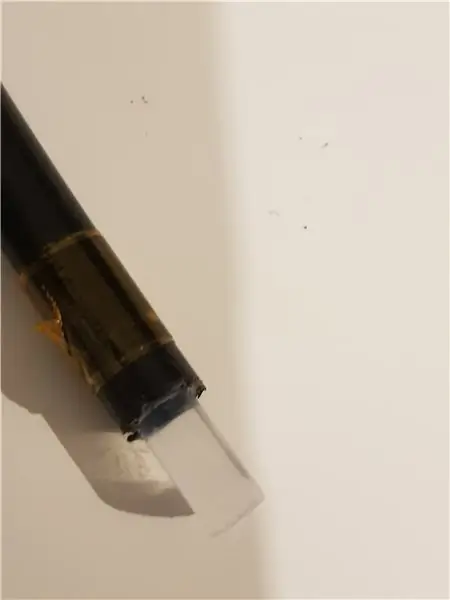

Cada LED está acoplado mediante fibra óptica de 3 mm. El adaptador de fibra impreso en 3D encaja perfectamente sobre el conjunto de LED y guía la fibra. El bloque de alivio de tensión está montado aproximadamente a 65 mm delante de los disipadores de calor LED.

Esto proporciona suficiente espacio para meter los dedos y empujar los adaptadores de fibra sobre los LED y luego colocar la fibra.

Taladre orificios de 4 mm a través del bloque de alivio de tensión en línea con los LED.

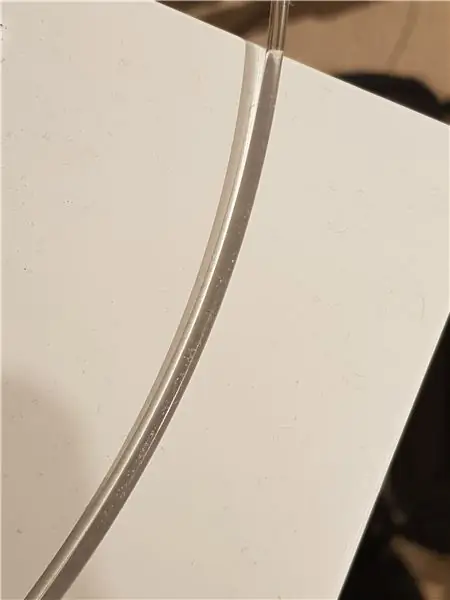

Cada tramo de fibra tiene aproximadamente 250 mm de largo. Sin embargo, debido a que cada fibra toma un camino diferente, la longitud real ajustada variará. La forma más sencilla de hacerlo bien es cortar longitudes de fibra de 300 mm. Luego debes enderezar la fibra o será imposible de manejar. Es como una varilla de metacrilato de 3 mm de grosor y es mucho más rígida de lo que imagina.

Para enderezar la fibra, utilicé una longitud de 300 mm (aprox.) De varilla de latón de 4 mm de diámetro exterior. El diámetro interior de la varilla es suficiente para que la fibra se deslice suavemente dentro de la varilla. Asegúrese de que ambos extremos de la varilla estén lisos, para que no raye la fibra mientras la desliza dentro y fuera de la varilla.

Empuje la fibra en la varilla de modo que quede al ras en un extremo y con un poco de longitud sobresaliendo del otro, o hasta el fondo si la varilla es más larga que la fibra. Luego sumerja la varilla en una cacerola profunda llena de agua hirviendo durante unos 15 segundos. Retire la varilla y vuelva a colocar la fibra si es necesario para que el otro extremo quede al ras con el extremo de la varilla, luego caliente ese extremo de la misma manera.

Ahora debería tener un trozo de fibra perfectamente recto. Quite empujando otro trozo de fibra hasta que pueda agarrar y quitar la fibra enderezada.

Cuando haya enderezado las doce piezas de fibra, corte otras doce piezas de aproximadamente 70 mm de largo. Estos se utilizarán para guiar las fibras a través de la placa de acoplamiento. Luego, cuando se complete la construcción, se utilizarán para rellenar el acoplador de salida de fibra individual, de modo que no se desperdicien.

Enderece estas piezas cortadas de la misma manera. Luego colóquelos en la placa de acoplamiento. Puedes ver cómo deberían verse en la foto de arriba. El diseño escalonado es para minimizar el área ocupada por las fibras (densidad mínima de empaquetamiento esférico). Esto asegura que el combinador de fibras pueda funcionar de la manera más eficiente posible.

Tome cada trozo completo de fibra cortada y lije un extremo hasta que quede plano, trabajando con papel de lija de grano 800 y luego 1500. Luego, pula con abrillantador para metales o plásticos; aquí es útil una pequeña herramienta giratoria con una almohadilla de pulido.

Ahora retire UNA fibra cortada y deslice la fibra completa en la placa del acoplador. Luego, vuelva a colocarlo a través del alivio de tensión de modo que el extremo pulido toque el frente de la lente LED a través del acoplador de fibra LED. Repita para cada fibra. Mantener los trozos cortos de fibra en los orificios asegura que cada fibra larga sea fácil de colocar exactamente en el lugar correcto.

NOTA: No presione demasiado los LED violeta y ultravioleta. Están encapsulados con un material de polímero suave a diferencia de los otros LED, que están encapsulados con epoxi. Es fácil deformar la lente y hacer que los cables de unión se rompan. Créame, aprendí esto por las malas. Por lo tanto, tenga cuidado al colocar las fibras en estos dos LED.

No importa mucho en qué orden dirija las fibras a través del acoplador, pero intente colocar las fibras en capas para que no se crucen entre sí. En mi diseño, los seis LED inferiores se enrutaron a los tres orificios inferiores para los tres LED de la izquierda y luego a los tres orificios siguientes para los tres LED de la derecha y así sucesivamente.

Cuando haya pasado todas las fibras a través del acoplador, colóquelo en la placa base y taladre dos orificios de montaje, luego atorníllelo.

Luego, con un par de cortadores diagonales muy afilados, corte cada pieza de fibra lo más cerca posible de la cara del acoplador. Luego saque cada pieza, lije y pula el extremo cortado y reemplácelo, antes de pasar a la siguiente fibra.

No se preocupe si las fibras no están todas exactamente alineadas con la cara del acoplador. Es mejor equivocarse por el lado de tenerlos ligeramente empotrados en lugar de sobresalir, pero una diferencia de un milímetro o dos realmente no importará.

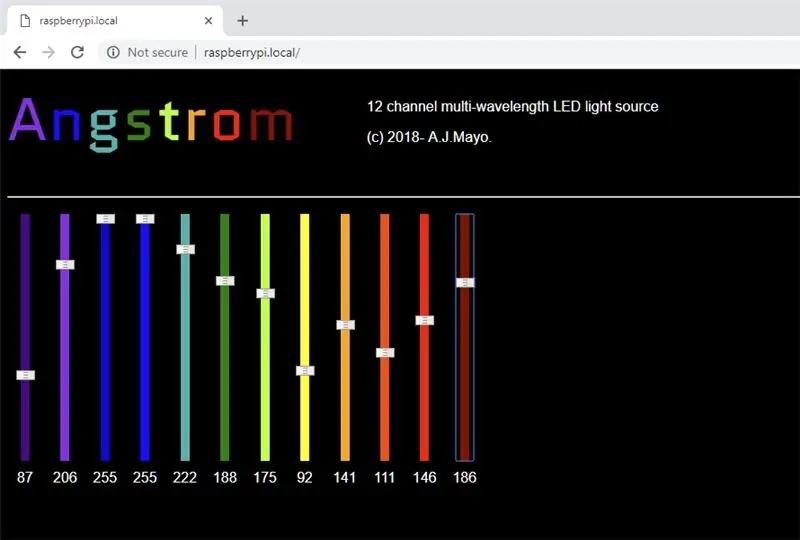

Paso 12: Configurar la Raspberry Pi

El proceso de configuración de Raspberry Pi está documentado en el documento rtf adjunto que forma parte del archivo zip adjunto. No necesita ningún hardware adicional para configurar el Pi que no sea un puerto USB de repuesto en una PC para conectarlo, un cable USB adecuado y un lector de tarjetas SD para crear la imagen de la tarjeta MicroSD. También necesita una tarjeta MicroSD; 8G es más que suficiente.

Cuando haya configurado el Pi y lo haya conectado a la placa controladora principal, debería aparecer como un punto de acceso WiFi. Cuando conecte su PC a este AP y vaya a https://raspberrypi.local o https://172.24.1.1, debería ver la página anterior. Simplemente deslice los controles deslizantes para configurar la intensidad y las longitudes de onda de la luz que desea ver.

Tenga en cuenta que la intensidad mínima es 2; esta es una peculiaridad de la biblioteca Pi PWM.

La segunda imagen muestra la unidad emulando el espectro de una lámpara CFL, con emisiones de aproximadamente 420 nm, 490 nm y 590 nm (violeta, turquesa y ámbar) correspondientes a las típicas tres lámparas con revestimiento de fósforo.

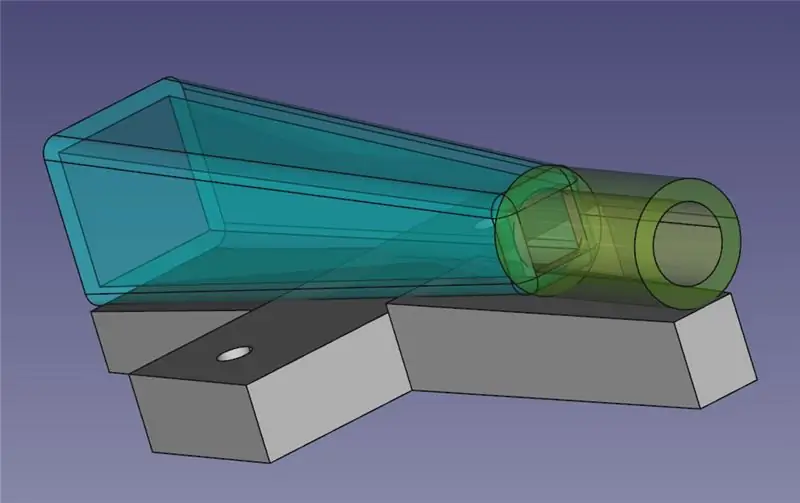

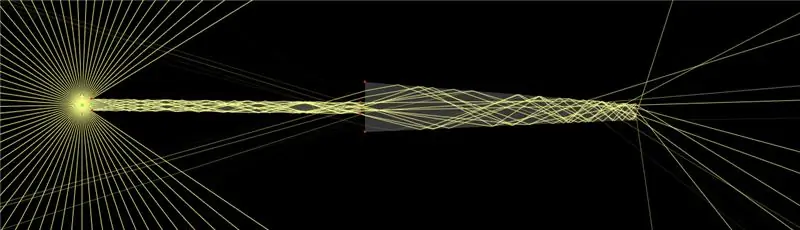

Paso 13: el combinador de fibra

El combinador de haz de fibra está hecho de una varilla acrílica cuadrada de 15 x 15 mm. Tenga en cuenta que algunos plásticos acrílicos tienen una absorción excesiva en el espectro de 420 nm y menos; para comprobar esto antes de empezar, ilumine el LED UV a través de la varilla y verifique que no atenúe excesivamente el haz (utilice un trozo de papel blanco para que pueda ver el brillo azul de los blanqueadores ópticos en el papel).

Puede imprimir la plantilla imprimible en 3D para lijar la varilla o construir la suya propia a partir de una hoja de plástico adecuada. Corte la varilla a aproximadamente 73 mm y lije y pula ambos extremos. Luego, fije la plantilla a dos lados opuestos de la varilla con cinta adhesiva de doble cara. Lije con papel de grano 40 hasta que esté dentro de 0,5 mm aproximadamente de las líneas de la plantilla, luego aumente progresivamente a papel de grano 80, 160, 400, 800, 1500, 3000, 5000 y finalmente 7000 para obtener una superficie pulida cónica. Luego retire la plantilla y vuelva a colocarla para lijar los otros dos lados. Ahora debería tener una pirámide cónica adecuada para montar en la placa combinadora de fibra. El extremo estrecho es de 6 mm x 6 mm para que coincida con el despegue de la fibra.

Nota: en mi caso, no lijé completamente hasta 6 mm x 6 mm, por lo que el combinador sobresale un poco de la placa de montaje. Esto no importa, ya que la fibra de 6 mm se ajusta a presión y se topará con el extremo estrecho del combinador si se empuja lo suficiente.

Quite aproximadamente 1 pulgada de la cubierta exterior de la fibra de 6 mm, teniendo cuidado de no dañar la fibra en sí. Luego, si la cubierta exterior de la fibra no encaja lo suficientemente ajustada en la placa del acoplador, simplemente envuélvala con un trozo de cinta adhesiva. Entonces debería poder empujarse hacia adentro y acomodarse cómodamente con la pirámide combinada. Monte todo el conjunto en la placa base en línea con las salidas de fibra.

Tenga en cuenta que pierde algo de luz al combinar. Puede ver la razón en las trazas ópticas de arriba, porque concentrar la luz hacia abajo también hace que el ángulo del haz aumente y perdamos algo de luz en el proceso. Para obtener la máxima intensidad en una sola longitud de onda, utilice la placa de acoplamiento de fibra opcional para seleccionar un LED o LED directamente a la fibra de 3 mm.

Paso 14: Placa acopladora de salida de fibra individual

Esta es solo una segunda impresión de la guía de fibra principal. Nuevamente, recuerde imprimir a una escala del 105% para dejar espacio para las fibras a través de los orificios. Simplemente atornille esta placa en línea con la guía de fibra principal, desatornille el conjunto del combinador y reemplácelo con esta placa. No olvide colocarlo de la manera correcta, los agujeros solo se alinean en una dirección.

Ahora coloca esos 12 trozos de fibra que cortaste en los agujeros del plato. Para eliminar una o más longitudes de onda, simplemente retire un trozo de fibra y coloque una longitud más larga en el orificio. Puede seleccionar las 12 longitudes de onda simultáneamente si lo desea.

Paso 15: ¡Más poder !. ¡Más longitudes de onda

El Pi puede conducir más canales si lo desea. Sin embargo, es probable que la disponibilidad de LED en otras longitudes de onda sea un desafío. Puede obtener LED UV de 365 nm a bajo precio, pero el cable de fibra flexible de 6 mm comienza a absorber fuertemente incluso a 390 nm. Sin embargo, descubrí que las fibras individuales funcionarían con esa longitud de onda, por lo que, si lo desea, puede agregar o reemplazar un LED para brindarle una longitud de onda UV más corta.

Otra posibilidad es aumentar el brillo duplicando los LED. Por ejemplo, podría diseñar e imprimir un acoplador de fibra de 5 x 5 (o 4 x 6) y tener 2 LED por canal. Tenga en cuenta que necesitaría una fuente de alimentación mucho más grande, ya que consumirá casi 20 amperios. Cada LED necesita su propia resistencia de caída; no coloque en paralelo los LED directamente. Los MOSFET tienen capacidad más que suficiente para controlar dos o incluso varios LED por canal.

Realmente no puede usar LED de mayor potencia porque no emiten luz desde un área pequeña como los LED de 3W y, por lo tanto, no puede acoplarlos por fibra de manera eficiente. Busque 'conservación de etendue' para comprender por qué es así.

La pérdida de luz a través del combinador es bastante alta. Desafortunadamente, esto es una consecuencia de las leyes de la física. Al reducir el radio del haz, también aumentamos su ángulo de divergencia y, por lo tanto, se escapa algo de luz porque la guía de luz y la fibra solo tienen un ángulo de aceptación de alrededor de 45 grados. Tenga en cuenta que la potencia de salida de las salidas de fibra individuales es significativamente mayor que el acoplador de longitud de onda combinado.

Recomendado:

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: 8 pasos (con imágenes)

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: Actualización: la razón por la que no he tenido que usar una resistencia para detener el apagado automático de la fuente de alimentación es que (creo que …) el led en el interruptor que usé consume suficiente corriente para evitar el PSU apagándose, así que necesitaba una fuente de alimentación de sobremesa y decidí hacer una

Fuente de alimentación ATX encubierta a fuente de alimentación de banco: 7 pasos (con imágenes)

Fuente de alimentación ATX encubierta para fuente de alimentación de banco: una fuente de alimentación de banco es necesaria cuando se trabaja con electrónica, pero una fuente de alimentación de laboratorio disponible comercialmente puede ser muy costosa para cualquier principiante que quiera explorar y aprender electrónica. Pero existe una alternativa barata y confiable. Por conve

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: 9 pasos (con imágenes)

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: Una fuente de alimentación de CC puede ser difícil de encontrar y costosa. Con características que son más o menos impredecibles para lo que necesita. En este Instructable, le mostraré cómo convertir una fuente de alimentación de computadora en una fuente de alimentación de CC normal con 12, 5 y 3.3 v

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: 3 pasos

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: los precios actuales para una fuente de alimentación de laboratorio superan ampliamente los $ 180. Pero resulta que una fuente de alimentación de computadora obsoleta es perfecta para el trabajo. Con estos que le cuestan solo $ 25 y tienen protección contra cortocircuitos, protección térmica, protección contra sobrecargas y