Tabla de contenido:

- Paso 1: herramientas y piezas

- Paso 2: piratear el tablero de pan

- Paso 3: Soldar el LED 0805

- Paso 4: Soldar el MOSFET de canal N

- Paso 5: Cableado de la matriz de sensores

- Paso 6: Completar la matriz de sensores

- Paso 7: obtener datos

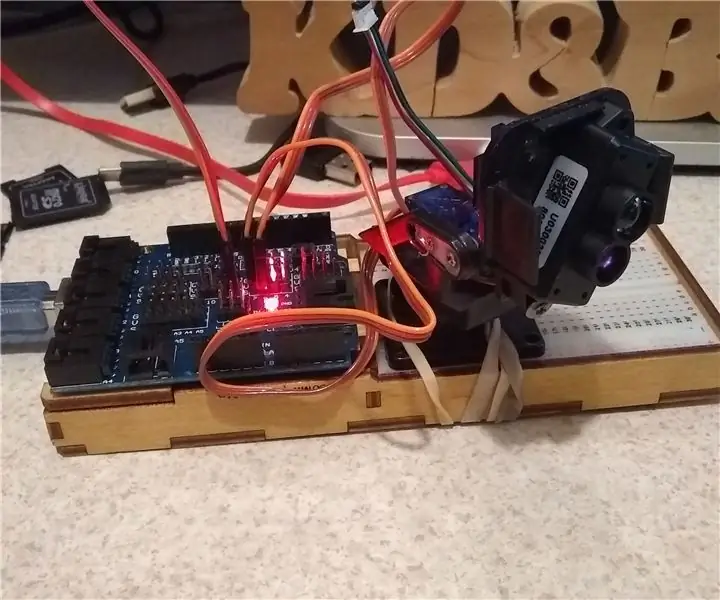

- Paso 8: Laser Tracer (demostración)

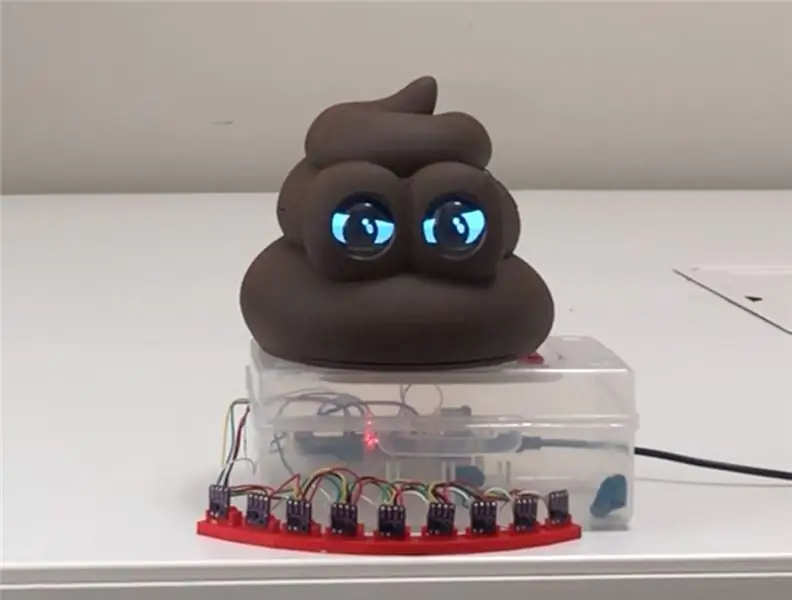

- Paso 9: Mirando Poopeyes (demostración)

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Cuando estoy construyendo un robot bípedo, siempre estaba pensando en tener algún tipo de dispositivo genial que pueda rastrear a mi oponente y realizar movimientos de ataque con él. Aquí ya existen muchos proyectos de radar / lidar. Sin embargo, existen algunas limitaciones para mi propósito:

- Los módulos de sensores de ondas ultrasónicas son bastante grandes. Cada robot se parecería a WALL-E.

- Todos los proyectos de radar actuales incluyen un sensor (ya sea ondas ultrasónicas, infrarrojos, láser,…) y un servomotor en el medio. Escanear el entorno requiere que el servo se mueva de lado a lado. Mover cosas de un lado a otro crea cambios de impulso, lo cual es malo para el equilibrio y la marcha de los bípedos.

- La frecuencia de exploración está limitada por la velocidad del servo. Probablemente, solo se pueden alcanzar varios hercios. Incluso si la frecuencia de exploración puede ser aumentada por algún super-servo, esto resultaría en una fuerte vibración.

- La disposición del [servomotor central - sensor] también limita la posición de montaje y el diseño. Es difícil montar algo que no sea una cabeza. Lo que hace que mi bípedo parezca un WALL-E que mueve la cabeza en todo momento. ¡No es genial!

- La disposición de [servo-sensor] también se puede construir como estilo [motor-sensor]. El sensor (o sensores) gira continuamente a lo largo de un eje del motor. Esto puede eliminar las sacudidas de impulso y los problemas de baja frecuencia de exploración, pero no la limitación del diseño del torso. La dificultad de cableado también aumentaría sustancialmente.

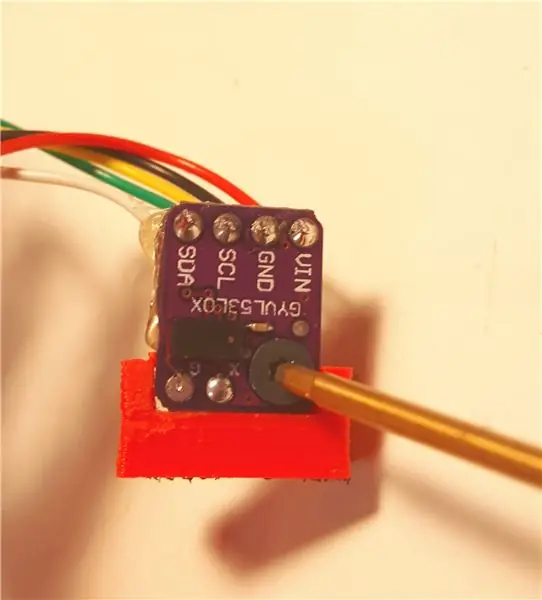

Después de buscar, este pequeño sensor VL53L0X de ST me salpicó los ojos. Al reclamar el sensor de rango de tiempo de vuelo "más pequeño del mundo", la dimensión es de solo 4,4 x 2,4 x 1,0 mm. Presentando

- Emisor y detector de láser IR en chip

- Alcance de hasta 2 m (1,2 m en modo rápido)

- Dirección I2C programable

- Un pin de salida de interrupción GPIO

- Seguro para los ojos

Todas estas características especiales combinadas me permitieron superar los problemas anteriores, si una serie de sensores VL53L0X pudiera funcionar. Originalmente, pensé que este radar se llamaría radar de estado sólido, pero descubrí que este término se usaba para otra cosa. Por lo tanto, la palabra "Estacionaria" en el título significa que no hay partes móviles en este dispositivo de radar. Además, mientras que LIDAR (detección de luz y rango) es el término técnicamente correcto para este chip, aquí se hace referencia a RADAR como un término más genérico.

La razón por la cual la dirección I2C programable y el pin de salida GPIO son fundamentales para este proyecto se explica más adelante.

Paso 1: herramientas y piezas

Instrumentos

Las siguientes herramientas son necesarias en este proyecto:

- Soldador

- Soldar manos amigas

- Herramienta de crimpado Dupont

- Destornillador hexagonal de 1,5 mm

- Herramienta de eliminación de revestimiento de alambre

- Cortador de cables

- Pistola de silicona

- Pinzas

- Lupa (física o aplicaciones en su teléfono)

- Alicates de punta plana

Partes

Las siguientes partes se utilizan en este proyecto:

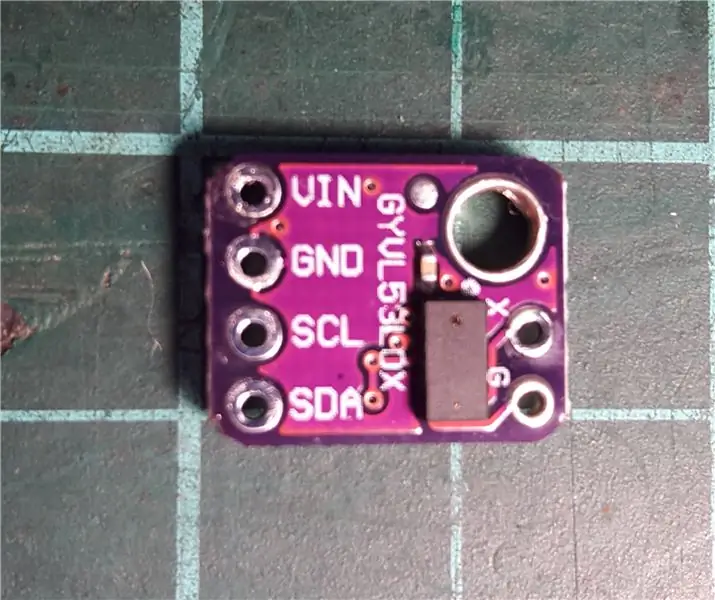

- 10 tableros de conexiones VL53L0X GY-530

- Un Arduino (Uno, Nano, Mega, Zero, Mini, … etc)

- Una placa de pruebas y algunos cables de placa de pruebas.

- Alambres AWG # 26 con diferentes colores

- Alambre de un solo núcleo AWG # 30

- 5 conectores macho Dupont

- 5 carcasas Dupont de un solo pin

- 10 soportes para tableros de conexiones impresos en 3D

- 1x marco circular impreso en 3D

- 10 tornillos de cabeza plana M2x10

- 10x 0804 LED (azul recomendado)

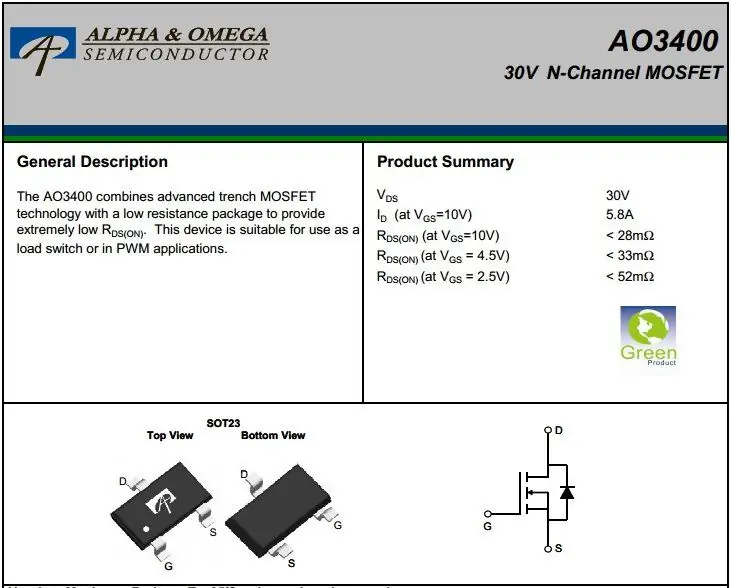

- MOSFET de canal N 10x SOT-23 AO3400

- Un pequeño condensador (10 ~ 100uF)

Tablero del desbloqueo

La placa de conexiones VL53L0X que utilicé es GY-530. También hay versiones Adafruit y Pololu disponibles. Si es posible, recomiendo usar Adafruit o el producto de Pololu porque son excelentes productos, excelentes tutoriales y excelentes bibliotecas de software. Probé en la biblioteca VL53L0X de Adafruit y usé una versión modificada de la biblioteca VL53L0X de Pololu.

Conectores Dupont

Los conectores dupont se utilizan para la placa de pruebas. Puede utilizar cualquier otro tipo de conexión que tenga a mano.

Tornillos y piezas impresas en 3D

Los tornillos M2, los soportes y el marco circular se utilizan para colocar los sensores en una disposición circular. Puede utilizar cualquier otro método, como el uso de cartulinas, modelos de madera, arcilla o incluso pegarlos en una lata.

Paso 2: piratear el tablero de pan

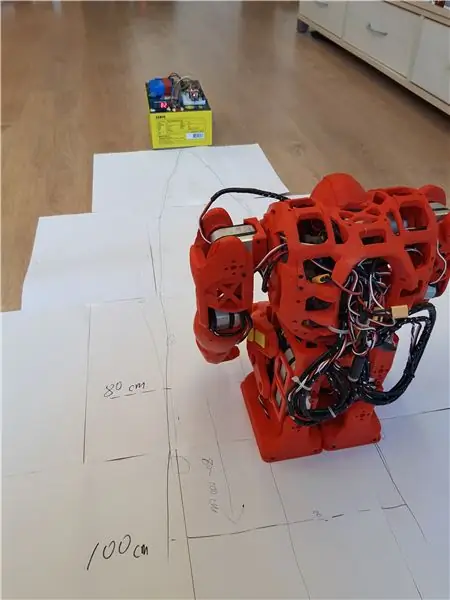

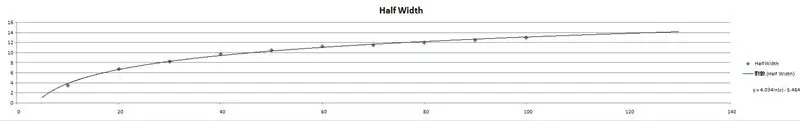

Cono de detección

Usé un solo módulo para dibujar el cono de detección. Usando un robot principalmente impreso en 3D como objetivo. La distancia se muestra en la pantalla LED y se mide aproximadamente. Los datos medidos se registran en un archivo de Microsoft Excel y se utiliza la función de ajuste de curvas. El mejor ajuste es una curva de logaritmo natural, con una distancia efectiva de 3 cm a aproximadamente 100 cm.

A 60 cm, la curva de detección de un solo sensor es de unos 22 cm. Con un objetivo de 20 cm de ancho, una separación circular de 10 ~ 15 grados para la matriz de radar debería producir una resolución de exploración aceptable.

Dirección I2C

Si bien la dirección del dispositivo VL53L0X I2C es programable, se requiere el control total del pin XSHUT por parte del microcontrolador. La secuencia para hacerlo es:

- Se aplica energía a AVDD.

- Todos los chips VL53L0X pasan al estado Hw Standby (reinicio) al poner TODOS sus pines XSHUT en BAJO.

- Cada chip se saca del estado de reinicio de uno en uno. La dirección I2C predeterminada después del arranque es 0x52.

- La dirección del chip se cambia a una nueva dirección mediante un comando I2C. Por ejemplo, 0x52 cambió a 0x53.

- Repita los pasos 3 y 4 para todos los chips.

En teoría, se pueden conducir un máximo de 126 unidades en el mismo bus para el rango de direcciones de 7 bits. Sin embargo, en la práctica, la capacidad del bus y la limitación de la corriente de descenso del microcontrolador pueden / deberían limitar el número máximo de dispositivos.

La nueva dirección I2C no se almacena en el chip VL53L0X contra apagado o reinicio. Por lo tanto, este proceso debe realizarse una vez cada vez que se enciende. Esto significa que se requiere un pin precioso para cada unidad en la matriz de radar. Esto es demasiado hostil para el cableado y el consumo de pines, para un cinturón de radar con más de 10 o más de 20 unidades.

Como se menciona en el PASO1, es una suerte que haya un pin GPIO1 en el chip VL53L0X, originalmente utilizado para interrupción, que puede hacer el trabajo.

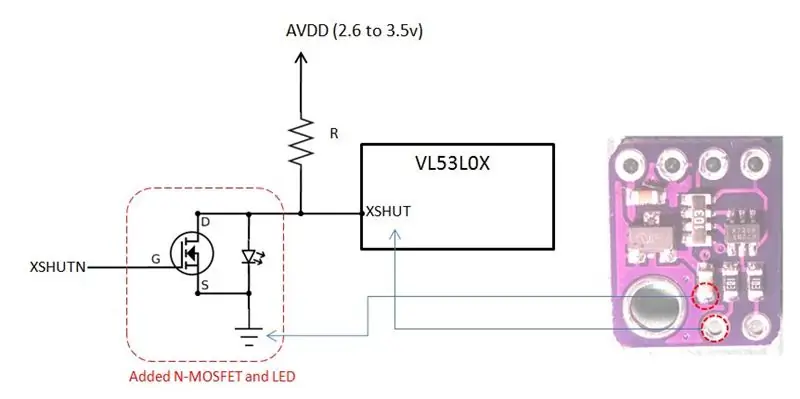

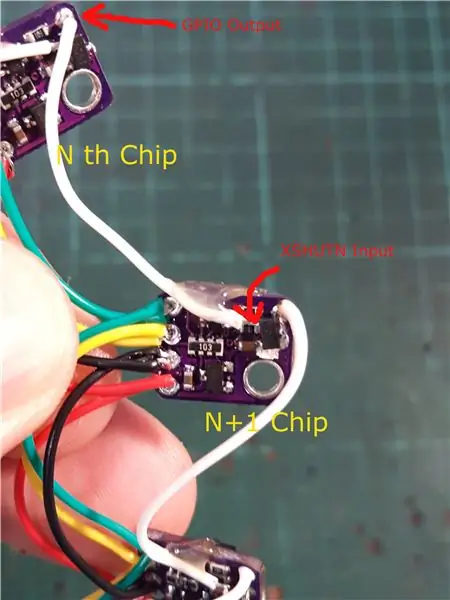

Conexión en cadena GPIO-XSHUTN

La salida GPIO está en estado de alta impedancia al arrancar y abre el drenaje a bajo mientras está activo. Los pines GPIO y XSHUT se elevan hacia AVDD en la placa de conexión GY-530, como se recomienda en la hoja de datos. Para poner de manera confiable todos los chips VL53L0X en el estado Hw Standby (bajando XSHUT), necesitamos una compuerta NO lógica (inversor) para cada pin XSHUT. Luego conectamos la salida GPIO de un chip (el N-ésimo chip), al XSHUTN (XSHUT-NOT) del chip descendente (el chip N + 1).

Al encender, todos los pines GPIO (inactivos) se levantan, todos los pines XSHUT subsiguientes son bajados por la puerta NOT (excepto el primer chip donde su pin XSHUTN está conectado al microcontrolador). El cambio de dirección I2C y la liberación XSHUT del chip descendente se realiza en el software, uno por uno.

Si está utilizando diferentes placas de conexión, debe asegurarse de que las resistencias pull-up estén en su lugar o no, y hacer los ajustes necesarios.

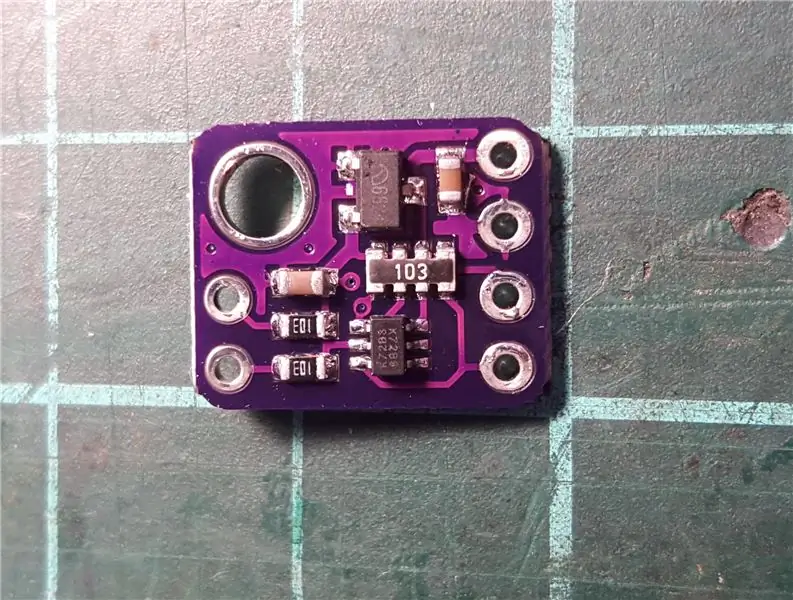

Agregar un LED

En el siguiente paso, se agregará un pequeño LED SMD 0805 a la placa de conexiones, conectado desde la almohadilla XSHUT al terminal GND de un capacitor adyacente. Aunque el LED en sí no afecta el funcionamiento del módulo, sí nos da una buena indicación visual en el nivel lógico XSHUT.

Conectar el LED en serie con la resistencia pull-up (10k en mi caso) en el pin XSHUT introducirá una caída de voltaje. En lugar de un nivel lógico alto de 3.3v, la caída de voltaje directo para un LED rojo 0805 se mide 1.6v. Aunque este voltaje es más alto que el nivel lógico alto (1.12v) en la hoja de datos, el LED azul es mejor para este truco. La caída de voltaje directo para el LED azul se mide alrededor de 2.4v, que está por encima del nivel lógico del chip.

Adición del inversor N-MOS (puerta lógica NOT)

Un pequeño MOSFET de canal N SOT-23 está apilado en el LED que hemos agregado. Es necesario soldar dos terminales (D, S) en la placa de conexiones, y el terminal restante (G) se conecta al pin GPIO de la placa ascendente utilizando el cable n. ° 26.

Notas sobre la adición de componentes SMD

Soldar componentes SMD en una placa de conexiones no diseñada no es una tarea fácil. Si aún no ha oído hablar de 0805, SMD, SOT-23, lo más probable es que no haya soldado esos pequeños componentes antes. Al manipular esos pequeños componentes a mano, es muy común que:

- La cosita simplemente se cayó y desapareció, para siempre

- Las pequeñas almohadillas de la cosita simplemente se despegaron.

- Las diminutas piernas de la cosita simplemente se rompieron.

- La lata de soldadura simplemente se formó en una mancha y no se pudo separar.

- Y más…

Si aún desea hacer este radar, puede:

- Cambie los componentes a un paquete más grande, como el estilo DIP.

- Obtenga más componentes de los mínimos requeridos, para la práctica y el consumo.

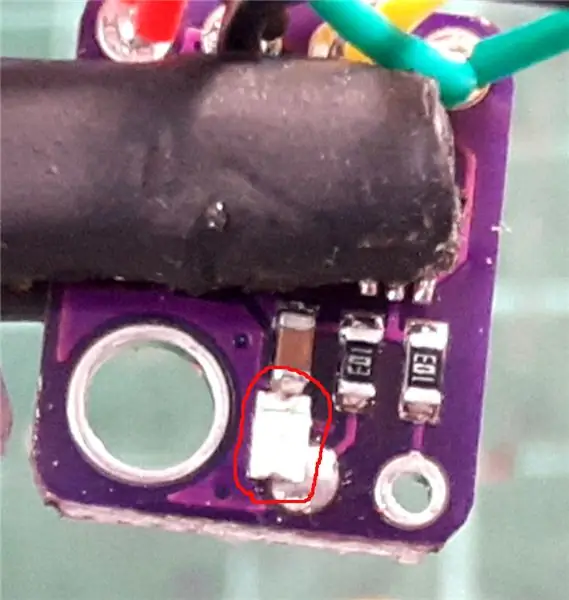

Paso 3: Soldar el LED 0805

Soldar el LED SMD 0805

Soldar un LED 0805 a mano, en una placa de conexión no diseñada para SMD, no es una tarea fácil. Los siguientes pasos son mi recomendación para soldar el LED.

- Use la mano de ayuda para sostener su tabla de ruptura.

- Ponga un poco de pasta de soldar en el borde del condensador SMD y la almohadilla "XSHUT".

- Utilice el soldador para poner un poco de soldadura adicional en el borde del condensador.

- Ponga un poco de pasta de soldar en ambos extremos del LED 0805.

- Usa el soldador para poner un poco de estaño en ambos extremos del LED 0805.

- Utilice las pinzas para colocar el LED como se muestra en la foto. El extremo del cátodo normalmente tiene una línea marcada. En mi ejemplo, hay una línea verde en el extremo del cátodo. Coloque el extremo del cátodo en el extremo del condensador.

- Use las pinzas para agregar una ligera presión en el LED hacia el capacitor, y suelde el LED al extremo del capacitor, agregando calor al extremo del capacitor al mismo tiempo. No presione con fuerza el LED. Su cubierta puede romperse con el calor y la presión excesiva. Después de soldar, agregue una presión suave en el LED hacia los lados, para probar si el LED está soldado en su lugar.

- Ahora suelde el LED en la almohadilla de inmersión XSHUT. Este paso debería ser más sencillo.

Nota: El extremo del condensador que se muestra en la imagen es el terminal de tierra en esta placa de conexiones. Y la almohadilla de inmersión XSHUT es levantada por una resistencia.

Probando el LED

El LED debe iluminarse cuando aplique energía (por ejemplo, 5 V) y tierra a la placa de conexiones.

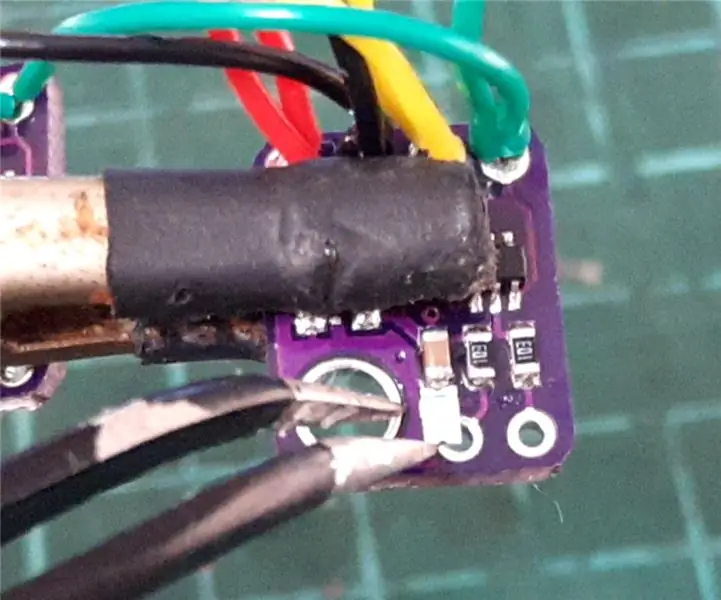

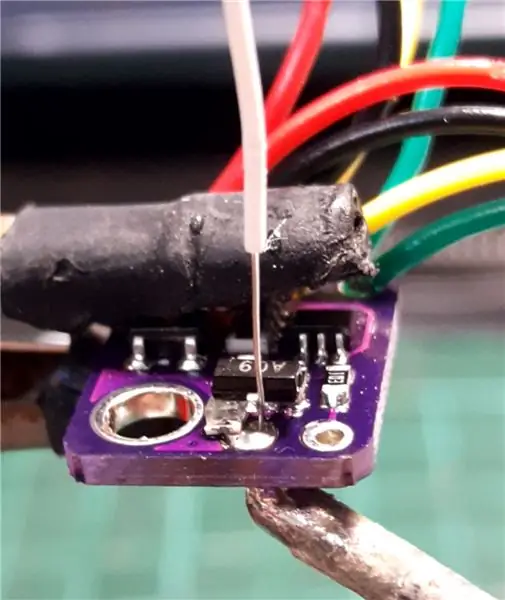

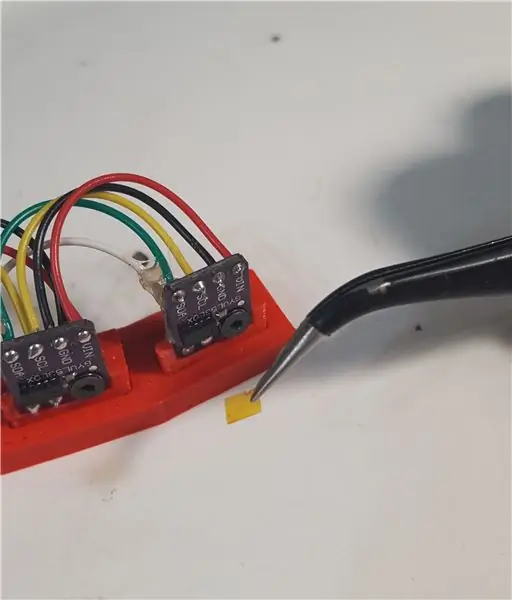

Paso 4: Soldar el MOSFET de canal N

Soldar el MOSFET de canal N AO3400

Este MOSFET está en el paquete SOT-23. Necesitamos "apilarlo" en el LED y agregar un cable también:

- Ponga un poco de pasta de soldar y estañe los tres terminales.

- Use pinzas para colocar el MOSFET encima del LED 0805. El terminal S debe tocar la parte superior del condensador.

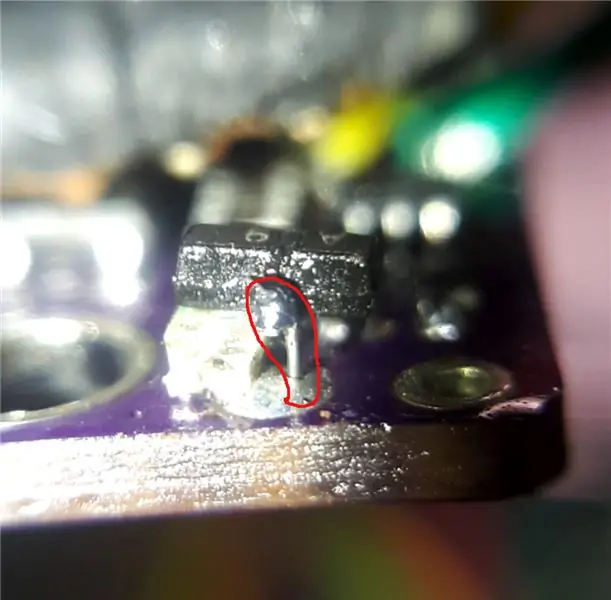

- Suelde el terminal S con el extremo del condensador, como se muestra en la foto.

- Corte una sección pequeña de alambre de un solo núcleo AWG # 30 y retire el recubrimiento aproximadamente 1 cm.

- Use el soldador para derretir la soldadura en el orificio XSHUT desde abajo e inserte el cable # 30 desde arriba, como se muestra en la foto.

- Soldar el extremo superior del cable al terminal MOSFET D.

- Corta el cable extra.

Nota: El terminal MOSFET S está conectado al extremo del capacitor como se muestra en la imagen. Este extremo es el terminal de tierra. El terminal MOSFET D está conectado al pin XSHUT original.

La terminal G no está conectada en este momento. Su posición está justo por encima de algunas resistencias pull-up. Asegúrese de que haya un espacio entre ellos (N-MOS y resistencia) y que no entren en contacto entre sí.

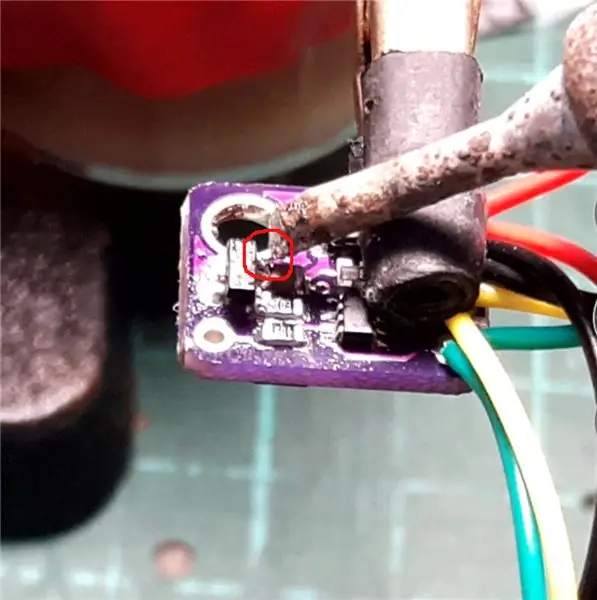

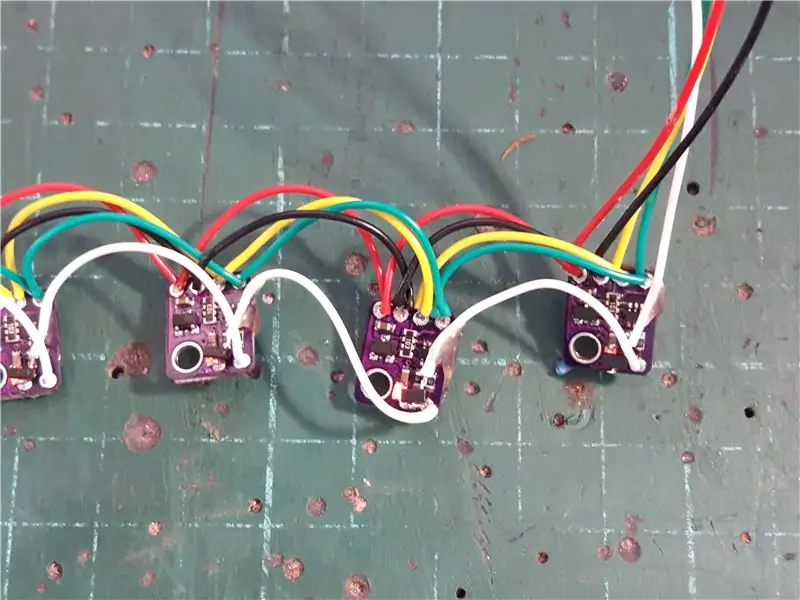

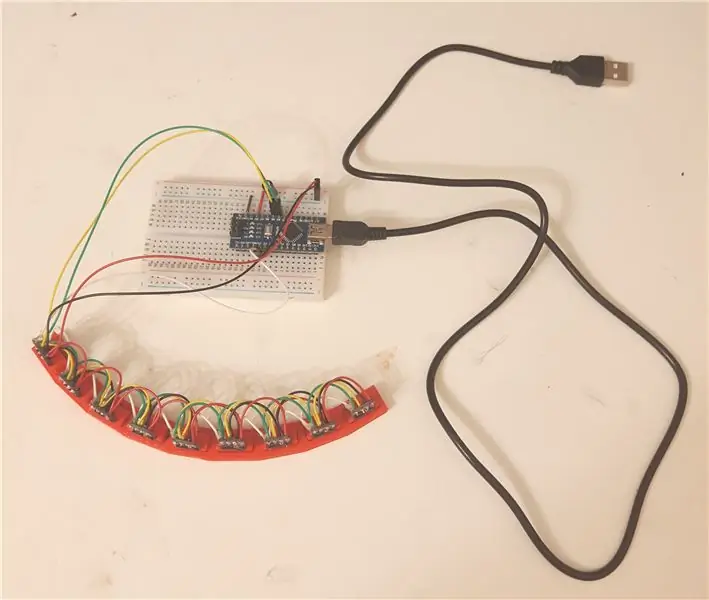

Paso 5: Cableado de la matriz de sensores

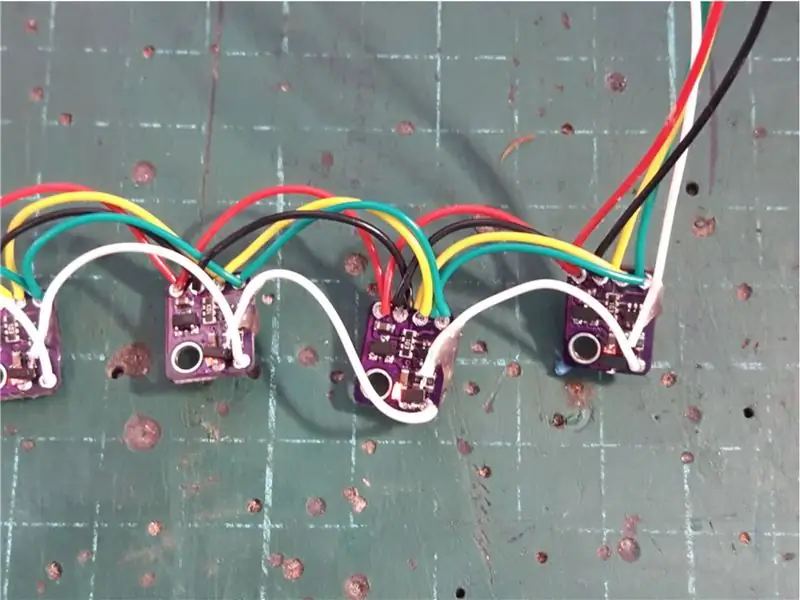

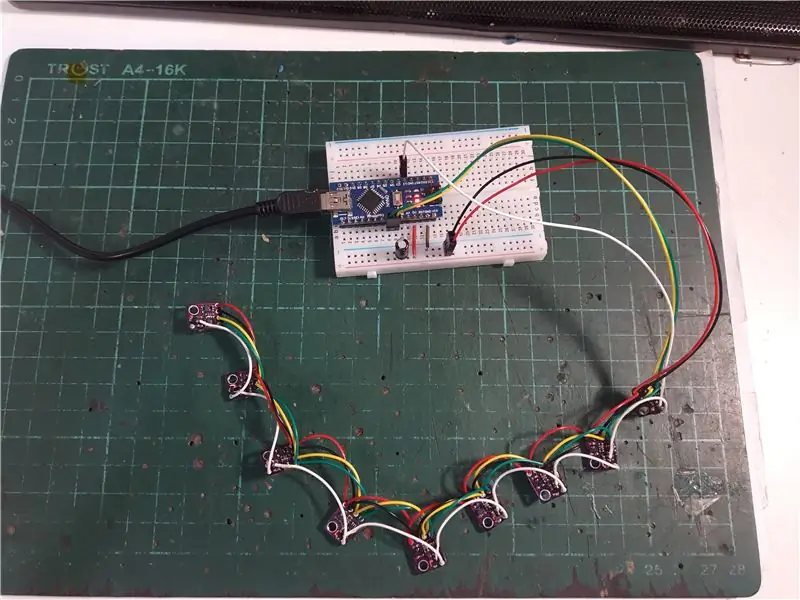

Cableado de bus común

El bus común incluye:

- Potencia Vcc. Rojo en la foto. Estoy usando arduino nano con lógica de 5v. La placa de arranque tiene LDO y cambiador de nivel. Por lo tanto, es seguro usar 5v como Vin.

- Suelo. Negro en la foto.

- SDA. Verde en la foto.

- SCL. Amarillo en la foto.

Estas cuatro líneas son líneas comunes. Corte la longitud adecuada de cables y suéldelos en paralelo a todos los módulos de sensores. Usé 20 cm desde arduino hasta el primer sensor, y 5 cm cada uno a partir de entonces.

Cableado XSHUTN y GPIO

El cable blanco de 20 cm va desde el pin de control de arduino hasta el pin XSHUTN del primer sensor. Esta es la línea de control requerida para sacar el primer chip VL53L0X del reinicio y cambiar la dirección I2C.

El cable blanco de 5 cm entre cada módulo es la línea de control en cadena. La almohadilla GPIO del chip ascendente (por ejemplo, chip n. ° 3) está conectada a la pata XSHUTN descendente (por ejemplo, chip n. ° 4) (terminal MOSFET G de canal N).

Tenga cuidado de no hacer que el terminal G entre en contacto con la resistencia de abajo. Puede agregar una cinta aislante en el espacio. Aquí se puede utilizar el revestimiento de protección que normalmente se suministra con el chip VL53L0X.

Utilice la pistola de calor para pegar el cable de control.

Pegamento caliente

Como puede ver en la foto, hay una gota de pegamento caliente en el cable de control blanco, cerca del terminal N-MOS G. Este paso es muy importante y absolutamente necesario. Una soldadura flotante directamente a la pata del componente SMD es muy débil. Incluso una pequeña presión sobre el cable puede romper la pierna. Haz este paso con suavidad.

Probando el LED

Cuando aplica energía (por ejemplo, 3.3v-5v) y tierra a la matriz de sensores, el LED en el primer módulo debe responder con el nivel lógico del cable XSHUTN. Si conecta el XSHUTN a lógica alta (por ejemplo, 3.3v-5v), el LED debe estar apagado. Si conecta el cable XSHUTN a baja (tierra), el LED del primer módulo debe estar encendido.

Para todos los módulos posteriores, el LED debe estar apagado.

Esta prueba se realiza antes de conectarse al arduino.

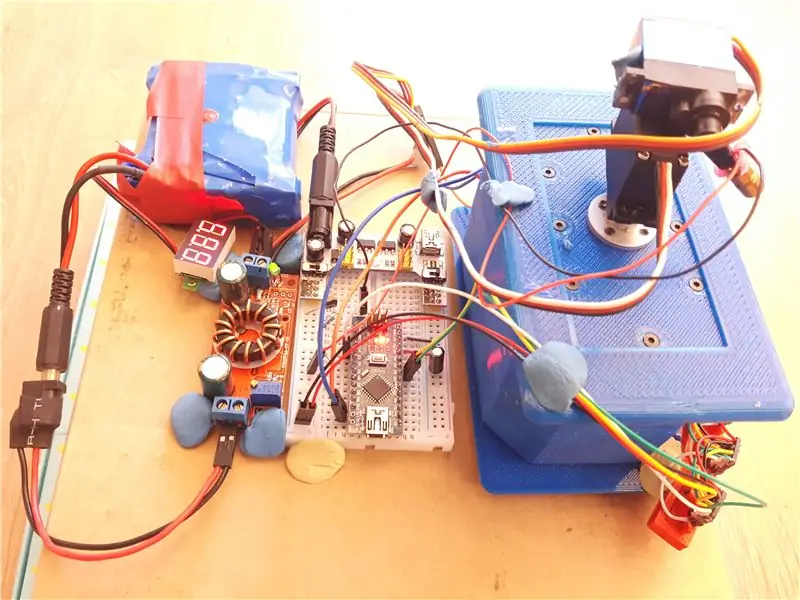

Paso 6: Completar la matriz de sensores

Prueba de conexión en cadena

Ahora queremos probar si el cambio de dirección I2C funciona para todos los sensores de la matriz. Como se mencionó, el primer chip está controlado por arduino. El segundo chip está controlado por el primer chip, y así sucesivamente.

- Configura la placa de pan. 5V y el riel de tierra están conectados directamente desde adriano 5V y tierra. El consumo de corriente de cada sensor tiene una clasificación de 19 mA en la hoja de datos.

- Agregue un condensador en el riel de alimentación para ayudar a estabilizar el Vin.

- Conecte Vin y Ground desde la matriz de sensores a la línea de alimentación.

- Conecte SDA a arduino Nano pin A4 (puede ser diferente para otros microcontroladores).

- Conecte SCL a arduino Nano pin A5 (puede ser diferente para otros microcontroladores).

- Conecte el cable XSHUTN al pin D2 del arduino Nano. (Esto se puede cambiar en el boceto).

- Vaya a github https://github.com/FuzzyNoodle/Fuzzy-Radar y descargue la biblioteca.

- Abra el ejemplo "Daisy_Chain_Testing" y cargue el boceto.

Si todo funciona, debería ver que los LED de estado se iluminan uno por uno, similar al videoclip de arriba.

También puede abrir la ventana serial y ver el progreso de la inicialización. La salida se vería así:

Puerto de apertura Puerto abierto Boceto inicial. Ponga el chip 0 en modo de reinicio. Todos los LED de estado deben estar apagados. Ahora configurando los sensores. El LED debe encenderse uno por uno. Configurando el chip 0 - Restablecer la dirección I2C a 83 - Inicializar el sensor. Configurando el chip 1 - Restablecer la dirección I2C a 84 - Inicializar el sensor. Configurando el chip 2 - Restablecer la dirección I2C a 85 - Inicializar el sensor. Se completó la configuración de la matriz de radar.

Ensamble el soporte y el marco

- Coloque con cuidado cada módulo GY-530 en el soporte con el tornillo M2x10. No presione el MOSFET ni tire de los cables XSHUTN.

- Coloque cada soporte en el marco circular. Use un poco de pegamento caliente para unir las piezas.

Nuevamente, los tornillos M2, los soportes y el marco circular se utilizan para colocar los sensores en una disposición circular. Puede utilizar cualquier otro método, como el uso de cartulinas, modelos de madera, arcilla o incluso pegarlos en una lata.

Los archivos impresos en 3D que utilicé se proporcionan a continuación. El marco circular tiene 9 módulos y están separados por 10 grados cada uno. Si tiene buen ojo, había 10 módulos en las fotos anteriores. ¿La razón? Explicado a continuación …

Retire el revestimiento protector

Si siguió los pasos desde el principio, es un buen momento para quitar el revestimiento protector del chip VL53L0X. En mis fotos anteriores, ya se eliminaron porque tengo que probar los módulos y asegurarme de que el concepto funcione antes de publicar estos instructivos.

Acerca del revestimiento protector, la hoja de datos dice: "El cliente debe retirarlo justo antes de montar el vidrio de cobertura". Los dos pequeños orificios (emisor y receptor) del chip VL53L0X son vulnerables a la contaminación, como polvo, grasa, pegamento termofusible, etc.

Una vez contaminado, el rango puede reducirse y las lecturas pueden desviarse en una cantidad obvia. Uno de mis módulos de prueba está contaminado accidentalmente con arcilla adhesiva, el alcance se reduce a 40 cm y la lectura de distancia se amplía erróneamente en un 50%. ¡Así que ten cuidado!

Paso 7: obtener datos

Usando el ejemplo Raw_Data_Serial_Output

Ahora realmente nos gusta ver los datos de nuestra matriz de sensores. En la biblioteca arduino en GitHub:

https://github.com/FuzzyNoodle/Fuzzy-Radar

Hay un ejemplo llamado Raw_Data_Serial_Output. Este ejemplo demuestra la salida de datos sin procesar de la matriz de sensores. Los valores de salida están en milímetros.

Después de que se inicialicen los sensores, debería ver algo como esto en la ventana de serie cuando pase la mano por los sensores:

Consulte el videoclip para ver una demostración en vivo.

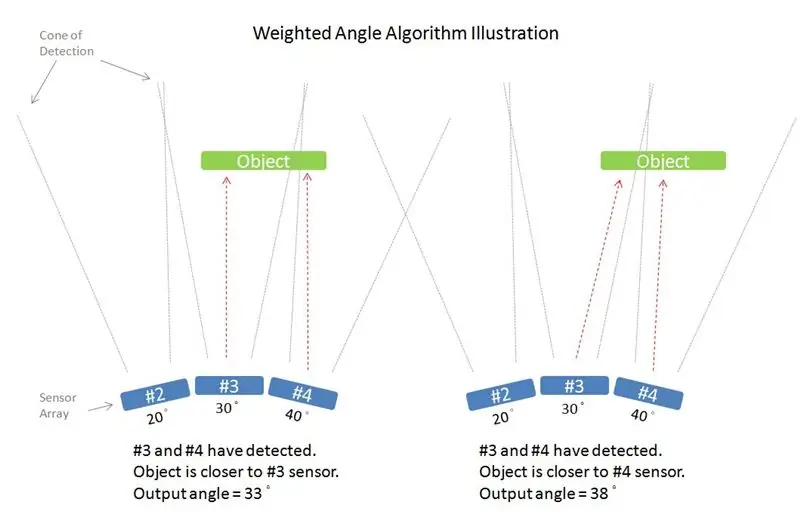

Usando el ejemplo de Fuzzy_Radar_Serial_Output

El siguiente paso es obtener datos útiles de estas lecturas de distancia. Lo que queríamos de un RADAR es la distancia y el ángulo del objeto objetivo.

- La distancia está en milímetros, relacionada con la superficie del sensor. Devolver 0 significa que el objetivo está fuera de rango.

- El ángulo está en grados, en el plano horizontal. El código que se espera actualmente es que los sensores estén espaciados uniformemente. Devolver 0 grados significa que el objetivo está en la posición central de la matriz.

Se aplican algunos algoritmos de filtrado en la biblioteca:

-

Eliminación de ruido:

- Las lecturas cortas (en términos de recuento de muestras) se consideran ruido y se eliminan.

- Se eliminan las lecturas que están lejos del valor medio.

-

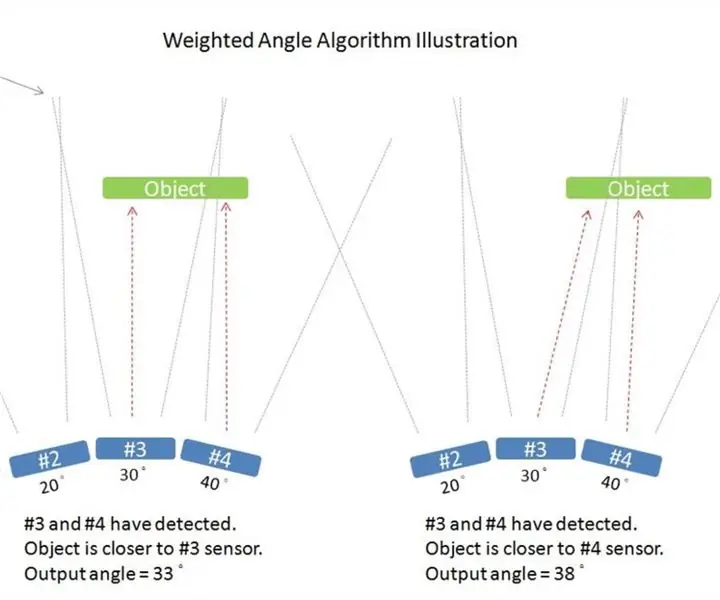

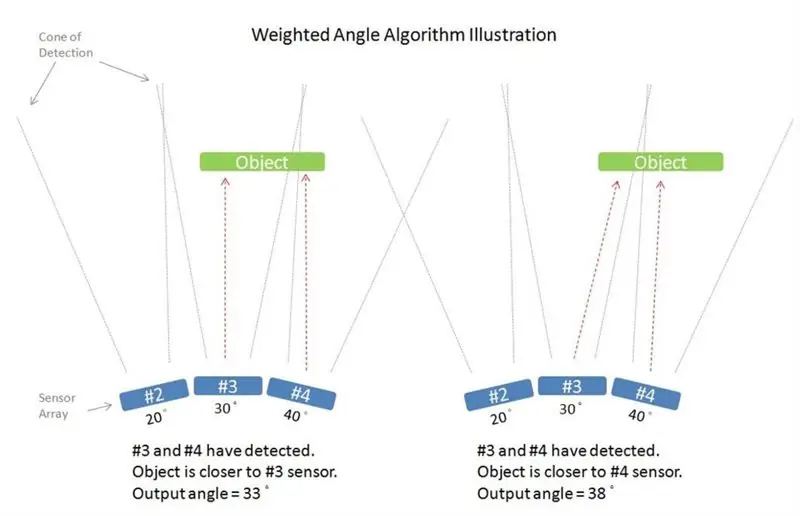

Cálculo del ángulo de peso (vea la ilustración de arriba)

- Se supone que el objeto objetivo es una superficie plana

- Si varios sensores han detectado el objeto al mismo tiempo, se calcula un peso para cada sensor.

- El peso de cada sensor está inversamente relacionado con su distancia.

- El ángel resultante se calcula a partir del ángulo ponderado de cada sensor.

-

Selección de objetivo principal:

- Si hay más de un grupo de lecturas, permanece el grupo más amplio (con más recuento de lecturas del sensor).

- Por ejemplo, si coloca dos manos frente a la matriz de sensores, la mano detectada por más sensores permanece.

-

Selección de objetivo más cercano:

- Si hay más de un grupo detectado con el mismo ancho, el grupo en la distancia más cercana permanece.

- Por ejemplo, si coloca las dos manos frente a la matriz de sensores y dos grupos detectados tienen el mismo recuento de sensores, el grupo más cercano al sensor permanece.

La distancia y el ángulo de salida se suavizan a través del filtro de paso bajo

En Raw_Data_Serial_Output, las lecturas de distancia sin procesar se convierten en valor de distancia y ángulo. Una vez que cargó el boceto, puede abrir la ventana de la serie para ver un resultado similar a este:

No se detectó ningún objeto No se detectó ningún objeto. Ningún objeto detectado. Distancia = 0056 Ángulo = 017 Distancia = 0066 Ángulo = 014 Distancia = 0077 Ángulo = 011 Distancia = 0083 Ángulo = 010 Distancia = 0081 Ángulo = 004 Distancia = 0082 Ángulo = 000 Distancia = 0092 Ángulo = 002 Distancia = 0097 Ángulo = 001 Distancia = 0096 Ángulo = 001 Distancia = 0099 Ángulo = 000 Distancia = 0101 Ángulo = -002 Distancia = 0092 Ángulo = -004 Distancia = 0095 Ángulo = -007 Distancia = 0101 Ángulo = -008 Distancia = 0112 Ángulo = -014 Distancia = 0118 Ángulo = -017 Distancia = 0122 Ángulo = -019 Distancia = 0125 Ángulo = -019 Distancia = 0126 Ángulo = -020 Distancia = 0125 Ángulo = -022 Distancia = 0124 Ángulo = -024 Distancia = 0133 Ángulo = -027 Distancia = 0138 Ángulo = - 031 Distancia = 0140 Ángulo = -033 Distancia = 0136 Ángulo = -033 Distancia = 0125 Ángulo = -037 Distancia = 0120 Ángulo = -038 Distancia = 0141 Ángulo = -039 No se detectó ningún objeto. Ningún objeto detectado. Ningún objeto detectado.

Así que ahora tienes un RADAR (LIDAR):

- Más pequeño que los módulos de sensor ultrasónico

- Sin partes móviles

- Escanea a 40 Hz.

- Con forma de cinturón, se puede montar en un marco circular

- Use solo tres cables de control, más energía y tierra.

- Tiene un rango de 30 milímetros a alrededor de 1000 milímetros.

En los siguientes pasos, le mostraremos algunas demostraciones interesantes.

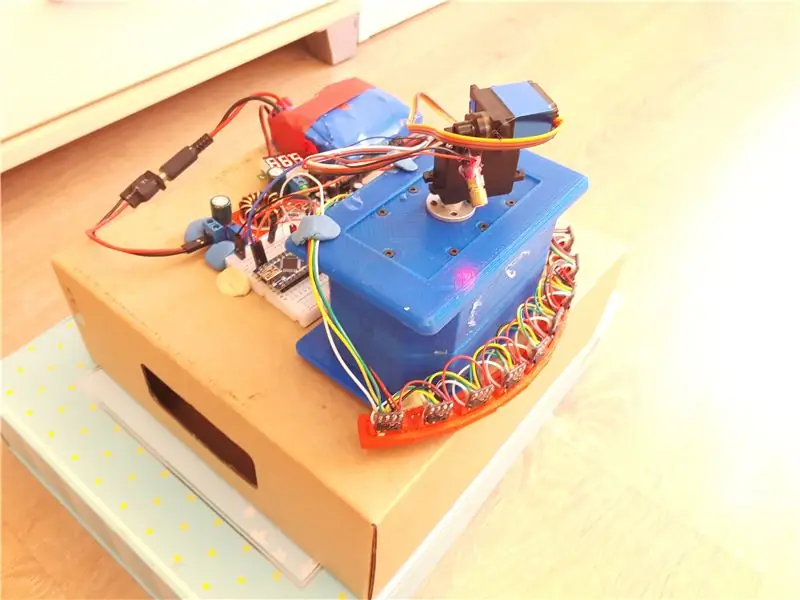

Paso 8: Laser Tracer (demostración)

Este es un ejemplo del uso del radar estacionario que hemos creado a partir de los pasos anteriores. Este paso no está escrito en detalle, ya que es un demostrador del radar. En general, necesita estos elementos adicionales para crear este proyecto de demostración:

- Dos servos

- Un cabezal emisor de lápiz láser

- Un transistor MOSFET o NPN para controlar la salida del cabezal láser

- Una fuente de energía para los servos. Debe estar separado del microcontrolador.

El código se puede descargar aquí.

Por favor vea el video proporcionado.

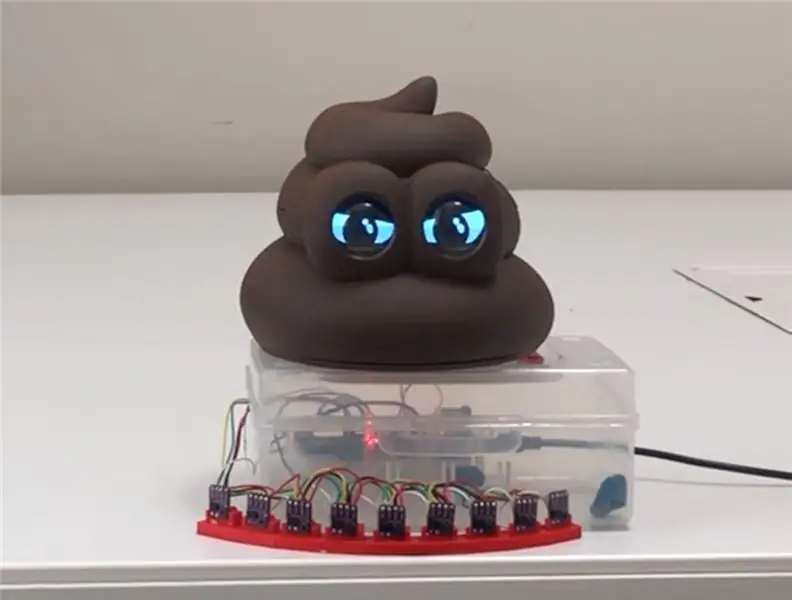

Paso 9: Mirando Poopeyes (demostración)

Demostración del uso del radar para rastrear la ubicación y la distancia del objeto.

Recomendado:

RADAR Lidar System VL53L0X Laser Tiempo de vuelo: 9 pasos

Sistema RADAR Lidar VL53L0X Laser Time-of-Flight: En este tutorial aprenderemos cómo hacer un sistema RADAR Lidar usando el sensor láser VL53L0X Time-of-Flight. ¡Vea el video

Matriz de puntos de reloj inteligente IoT Use Wemos ESP8266 - Matriz ESP: 12 pasos (con imágenes)

Matriz de puntos del reloj inteligente de IoT Use Wemos ESP8266 - Matriz de ESP: haga su propio reloj inteligente de IoT que pueda: Mostrar el reloj con un hermoso icono de animación Mostrar Recordatorio-1 a Recordatorio-5 Mostrar Calendario Mostrar tiempos de oración musulmanes Mostrar información meteorológica Mostrar noticias Mostrar consejos Mostrar Pantalla de tasa de Bitcoin

Pantalla TFMini Lidar: ¡como un radar solo con luz! :-): 3 pasos

Pantalla TFMini Lidar: ¡como un radar solo con luz! :-): Hay una serie de cosas que se unieron para hacer que esto funcione, pero la más grande (y la que me inspiró a hacerlo) es el " Proyecto de radar Arduino " encontrado en howtomechatronics.com por Dejan Nedelkovski (fecha desconocida). https: // howtomechatronics

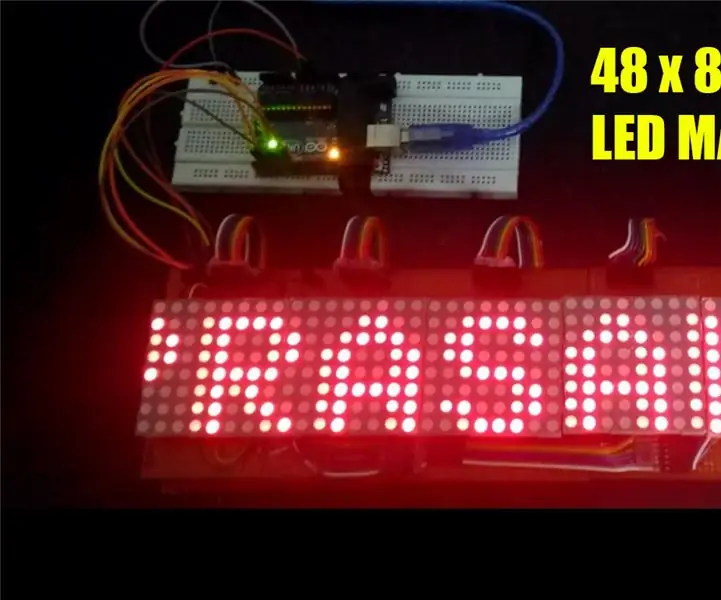

Pantalla de matriz de LED con desplazamiento de 48 x 8 con Arduino y Shift Registers: 6 pasos (con imágenes)

Pantalla de matriz de LED de desplazamiento de 48 x 8 usando Arduino y Shift Registers .: ¡Hola a todos! Este es mi primer Instructable y se trata de hacer una matriz de LED de desplazamiento programable de 48 x 8 usando un Arduino Uno y los registros de desplazamiento 74HC595. Este fue mi primer proyecto con una placa de desarrollo Arduino. Fue un desafío que se me dio

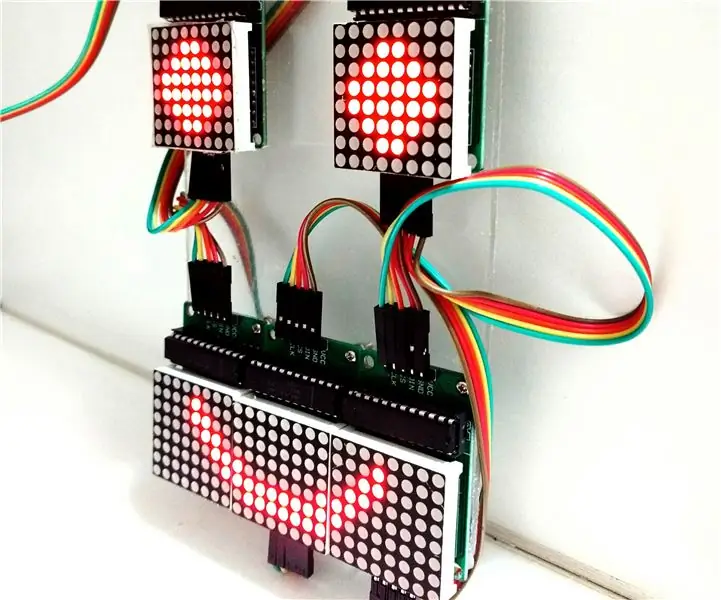

Control de matriz de LED con Arduino Uno (cara de robot con tecnología Arduino): 4 pasos (con imágenes)

Control de matriz de LED con Arduino Uno (cara de robot con tecnología Arduino): este instructivo muestra cómo controlar una matriz de matrices de LED de 8x8 usando un Arduino Uno. Esta guía puede usarse para crear una pantalla simple (y relativamente barata) para sus propios proyectos. De esta manera, puede mostrar letras, números o animaciones personalizadas