Tabla de contenido:

- Paso 1: componentes y herramientas

- Paso 2: Fuente de alimentación y regulador de voltaje

- Paso 3: Sección de control

- Paso 4: Sección de poder

- Paso 5: Diseño de PCB: organización esquemática y de componentes

- Paso 6: Diseño de PCB: bordes y orificios de montaje

- Paso 7: Diseño de PCB: enrutamiento superior

- Paso 8: Diseño de PCB: enrutamiento inferior

- Paso 9: Archivos Gerber y pedido de PCB

- Paso 10: Montaje de la PCB

- Paso 11: software

- Paso 12: Conclusión

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Hace unos meses adquirí un asistente personal, concretamente un Echo Dot equipado con Alexa. Lo elegí porque descubrí que de forma sencilla se pueden agregar plugins para controlar el apagado y encendido del dispositivo como luces, ventiladores, etc. En las tiendas online vi una gran cantidad de dispositivos que cumplen con esta función, y fue entonces cuando pensé…. ¿por qué no hacer el tuyo propio?

Con esta idea en mente, comencé a diseñar una placa con conexión Wi-Fi y 4 relés de salida. A continuación, describiré el diseño paso a paso desde el diagrama esquemático, el diseño de PCB, la programación y las pruebas que culminan en una operación exitosa.

CARACTERÍSTICAS

- Conexión de red wifi

- Voltaje de entrada de 100/240 VCA

- 4 relés de salida (máximo 10 A)

- LED indicador de encendido

- Indicador de potencia de 4 LED´s del relé

- Encabezado de programación

- Botón de reinicio

Paso 1: componentes y herramientas

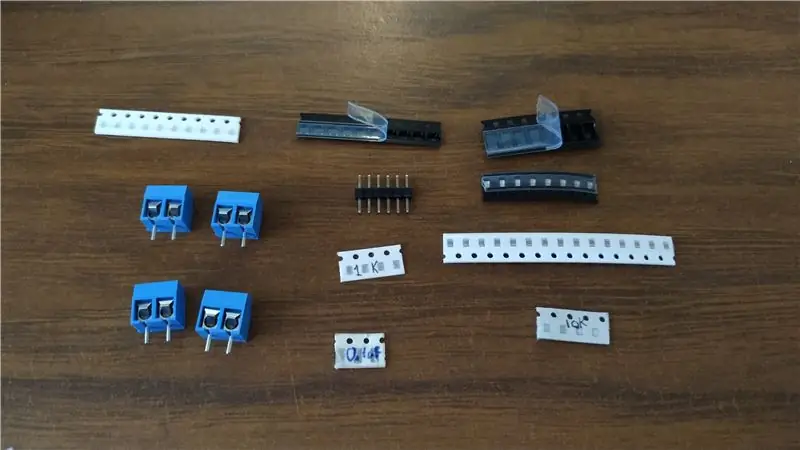

Componentes

- 3 resistencias 0805 de 1k ohmios

- 5 Resistencias 0805 de 220 ohmios

- 2 resistencias 0805 de 10k ohmios

- 1 resistencia 0805 de 4.7k ohmios

- 2 Condensadores 0805 de 0.1uf

- 2 Condensadores 0805 de 10uf

- 4 diodos ES1B o similar de paquete SMA 100v 1A

- 1 Regulador de voltaje AMS1117-3.3

- 4 LEDs verdes 0805

- 1 LED rojo 0805

- 4 transistores NPN MMBT2222A o paquete SOT23 similar

- 1 módulo Wi-Fi ESP 12-E

- 1 fuente de alimentación HLK-PM01

- 1 interruptor SMD táctil

- 1 pin encabezado de 6 posiciones

- Bloque de 5 terminales de 2 posiciones con paso de 5,08 mm

- 4 Relés de 5VDC

Instrumentos

- Estación de soldadura o precaución de 25-30 Watts

- Soldadura de plomo

- Flujo

- Pinzas

- Mecha desoldadora

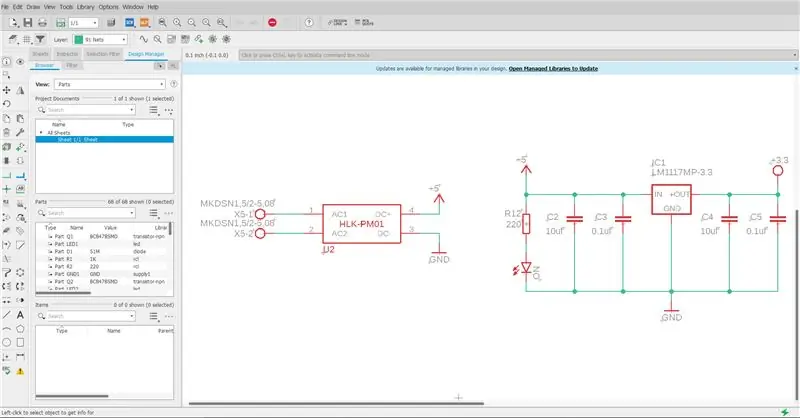

Paso 2: Fuente de alimentación y regulador de voltaje

Para el funcionamiento del circuito se requieren 2 voltajes, uno de 3.3 VDC para la sección de control, y otro de 5 VDC para la sección de potencia, ya que la idea es que la placa tenga todo lo necesario para el funcionamiento, utilice una fuente conmutada que alimente directamente 5v y está alimentado por voltaje de línea es esencial, esto nos ahorra la necesidad de un adaptador de corriente externo y solo necesitamos agregar un regulador lineal de 3.3v (LDO).

Con lo anterior en mente, como fuente seleccioné el Hi-Link HLK-PM01 que tiene un voltaje de entrada de 100-240VAC a 0.1A y salida de 5VDC a 0.6A, seguido de esto, coloqué el ampliamente utilizado AMS1117-3.3 regulador ya que es muy común y por lo tanto fácilmente disponible.

Consultando la hoja de datos del AMS1117 encontrarás los valores para los capacitores de entrada y salida, estos son 0.1uf y 10uf para la entrada y otra sección igual para la salida. Por último, coloqué un LED indicador de potencia con su respectiva resistencia límite, que se calcula fácilmente aplicando la ley de ohmios:

R = 5V-Vled / Iled

R = 5 - 2 / 0.015 = 200

La corriente de 15mA en el led es para que no brille con tanta intensidad y alargue su vida útil.

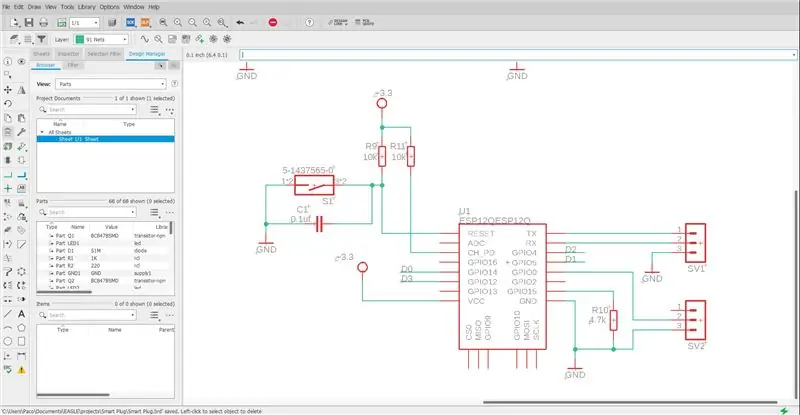

Paso 3: Sección de control

Para esta sección, seleccioné un módulo Wi-Fi ESP-12-E porque es pequeño, barato y muy simple de usar con el IDE de Arduino. Dado que el módulo tiene todo lo necesario para su funcionamiento, el hardware externo necesario para que funcione el ESP es mínimo.

Algo a tener en cuenta es que algunos GPIO del módulo no se recomiendan para usar y otros tienen funciones específicas, a continuación les mostraré una tabla sobre los pines y que funciones cumplen:

GPIO --------- Entrada ---------------- Salida ---------------------- --- Notas

GPIO16 ------ sin interrupción ------ sin compatibilidad con PWM o I2C --- Alto en el arranque utilizado para despertar del sueño profundo

GPIO5 ------- OK ------------------- OK --------------- se usa a menudo como SCL (I2C)

GPIO4 ------- OK ------------------- OK --------------- se usa a menudo como SDA (I2C)

GPIO0 ------- levantado ---------- OK --------------- Modo bajo a FLASH, el arranque falla si se jala bajo

GPIO2 ------- levantado ---------- OK --------------- el arranque falla si se jala bajo

GPIO14 ----- OK ------------------- OK --------------- SPI (SCLK)

GPIO12 ----- OK ------------------- OK --------------- SPI (MISO)

GPIO13 ----- OK ------------------- OK --------------- SPI (MOSI)

GPIO15 ----- tirado a GND ---- OK --------------- El arranque SPI (CS) falla si se tira alto

GPIO3 ------- OK ------------------- Pin RX ---------- Alto en el arranque

GPIO1 ------- Pin TX -------------- OK --------------- Alto en el arranque, el arranque falla si se baja

ADC0 -------- Entrada analógica ----- X

La información anterior se encontró en el siguiente enlace:

Con base en los datos anteriores, elegí los pines 5, 4, 12 y 14 como las salidas digitales que activarán cada uno de los relés, estos son los más estables y seguros para la activación.

Finalmente agregué lo necesario para la programación, un botón de reinicio en ese pin, una resistencia conectada para encender el pin de habilitación, una resistencia a tierra en el GPIO15, un encabezado que se usa para conectar un FTDI a los pines TX, RX y Conecte a tierra el GPIO0 para poner el módulo en modo Flash.

Paso 4: Sección de poder

Esta sección se ocupará de usar la salida de 3.3VDC en los puertos GPIO para activar un relé. Los relés necesitan más potencia que la que proporciona un pin ESP, por lo que se requiere un transistor para activarlo, en este caso usamos el MMBT2222A.

Debemos tener en cuenta la corriente que pasará por el colector (Ic), con este dato podemos calcular la resistencia que se colocará en la base del transistor. En este caso, el Ic va a ser la suma de la corriente que pasa por la bobina del relé y la corriente del LED que indica el encendido:

Ic = Irelay + Iled

Ic = 75 mA + 15 mA = 90 mA

Como tenemos la corriente Ic podemos calcular la resistencia base del transistor (Rb) pero necesitamos un par de datos extra, la ganancia del transistor (hFE), que en el caso del MMBT2222A tiene un valor de 40 (la ganancia es adimensional, por lo tanto no tiene unidades de medida) y el potencial de barrera (VL) que en los transistores de silicio tiene un valor de 0,7v. Con lo anterior podemos proceder a calcular Rb con la siguiente fórmula:

Rb = [(VGPIO - VL) (hFE)] / Ic

Rb = [(3.3 - 0.7) (40)] / 0.09 = 1155.55 ohmios

Según el cálculo anterior, elegí una resistencia de 1kohm.

Finalmente, se colocó un diodo paralelo a la bobina del relé con el cátodo hacia Vcc. El diodo ES1B previene el FEM inverso (FEM, o Fuerza electromotriz inversa es el voltaje que ocurre cuando la corriente a través de una bobina varía)

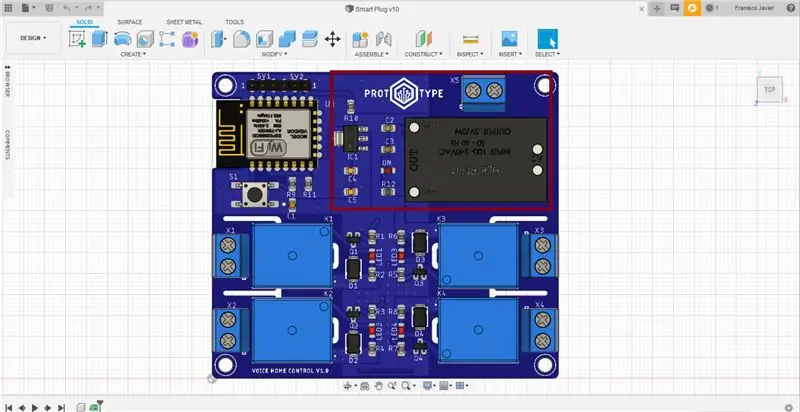

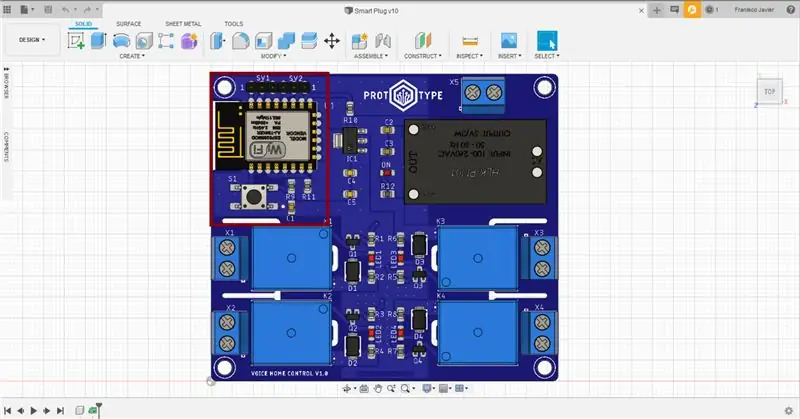

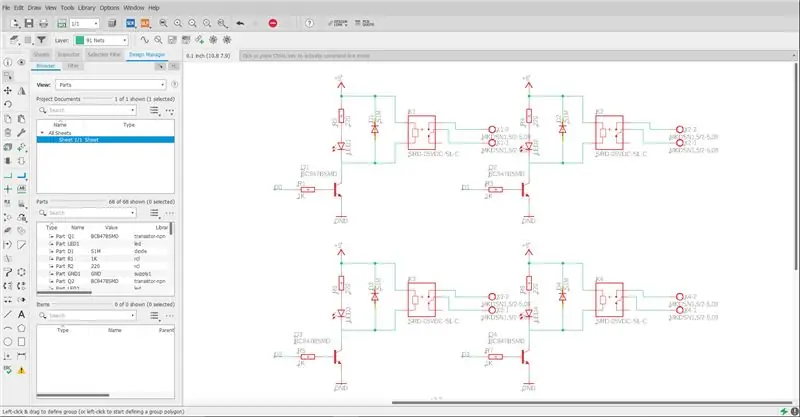

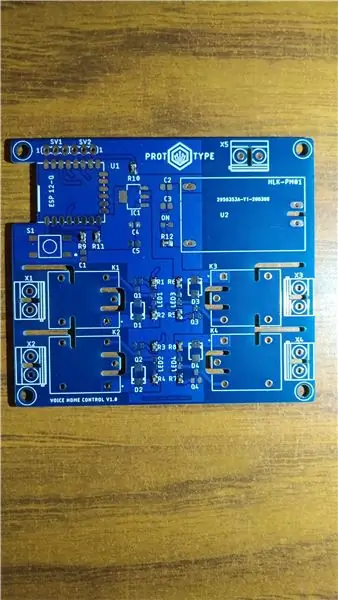

Paso 5: Diseño de PCB: organización esquemática y de componentes

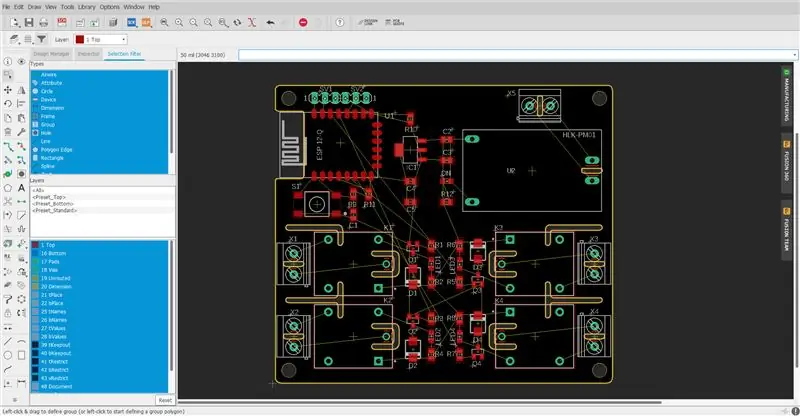

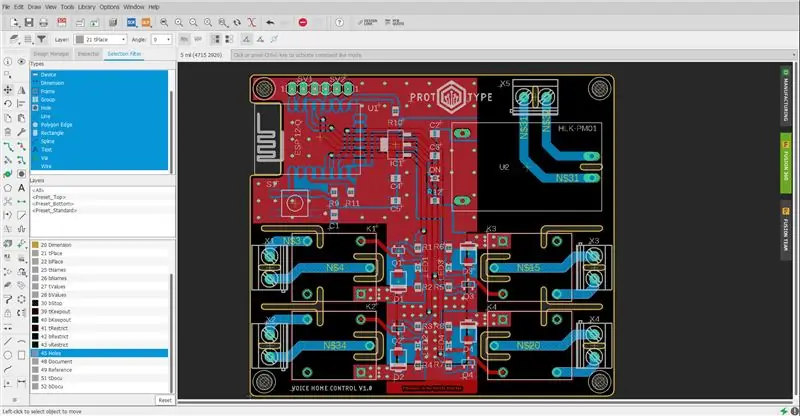

Para la elaboración del esquema y la tarjeta utilicé el software Eagle.

Se comienza haciendo el esquema del PCB, se debe capturar cada parte del circuito previamente explicada, se comienza colocando el símbolo de cada componente que lo integra, luego se hacen las conexiones entre cada componente, se debe tener cuidado de no conectar erróneamente, este error se reflejará en el diseño del circuito provocando un mal funcionamiento. Finalmente, se indicarán los valores de cada componente de acuerdo a lo calculado en los pasos anteriores.

Ahora podemos continuar con el diseño de la tarjeta, lo primero que debemos hacer es organizar los componentes para que ocupen el menor espacio posible, esto disminuirá el costo de fabricación. Personalmente, me gusta organizar los componentes de tal manera que se aprecie un diseño simétrico, esta práctica me ayuda a la hora de enrutar, lo hace más fácil y con más estilo.

Es importante seguir una cuadrícula al acomodar los componentes y la ruta, en mi caso utilicé una cuadrícula de 25mil, por regla IPC, los componentes deben tener una separación entre ellos, generalmente esta separación también es de 25mil.

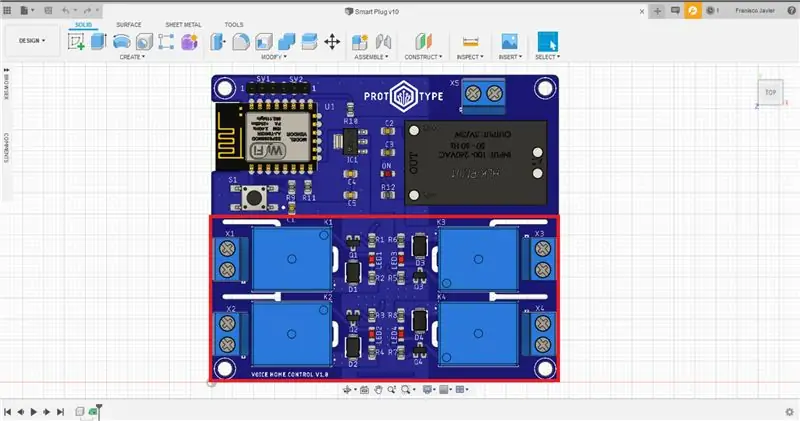

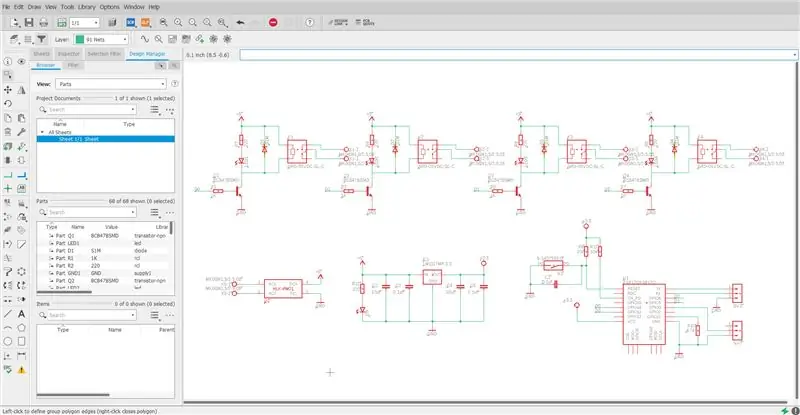

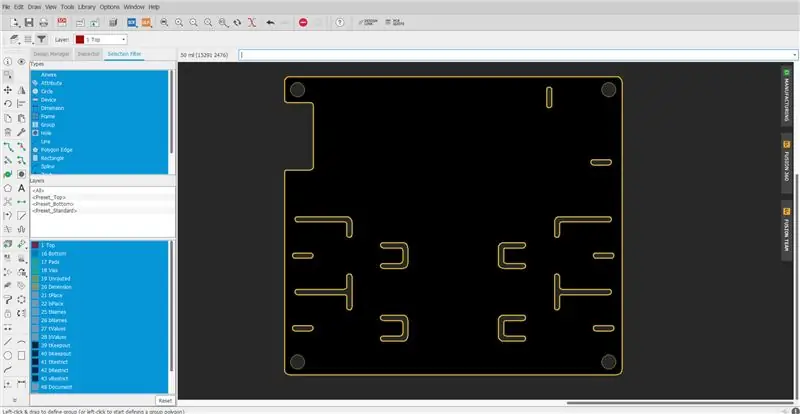

Paso 6: Diseño de PCB: bordes y orificios de montaje

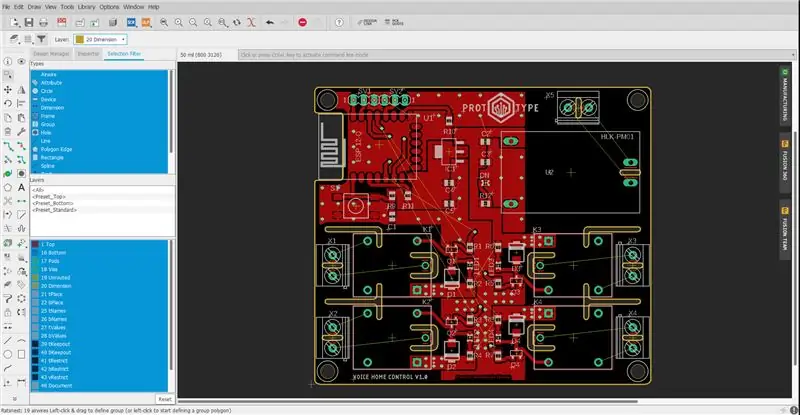

Teniendo todos los componentes en su lugar, podemos delimitar la PCB, utilizando la capa "20 Dimension", se dibuja el perímetro de la placa, asegurando que todos los componentes queden en su interior.

Como consideraciones especiales, cabe mencionar que el módulo Wi-Fi tiene una antena integrada en el PCB, para no atenuar la recepción de la señal, hice un corte justo debajo de la zona en la que se encuentra la antena.

Por otro lado, vamos a trabajar con corriente alterna, esta tiene una frecuencia de 50 a 60Hz dependiendo del país en el que te encuentres, esta frecuencia puede generar ruido en señales digitales, por lo que es bueno aislar las secciones que manejan corriente alterna de la parte digital, esto se hace realizando cortes en la tarjeta cerca de las zonas por donde circulará la corriente alterna. Lo anterior también ayuda a evitar cualquier cortocircuito en la PCB.

Finalmente, se colocan orificios de montaje en las 4 esquinas de la PCB con el fin de que si quieres colocarlo en un gabinete, la colocación sea fácil y rápida.

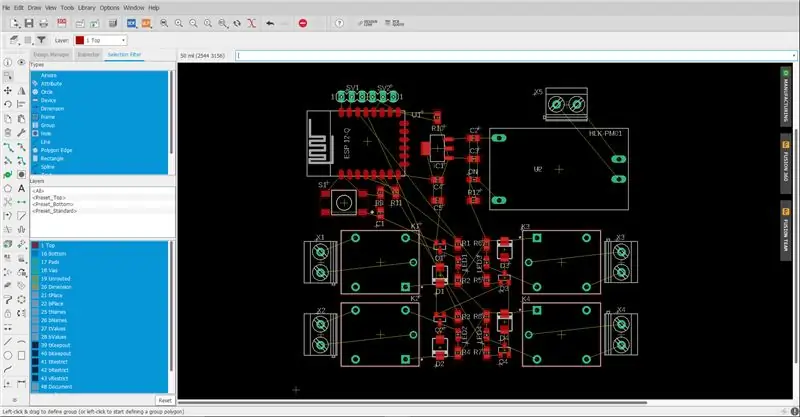

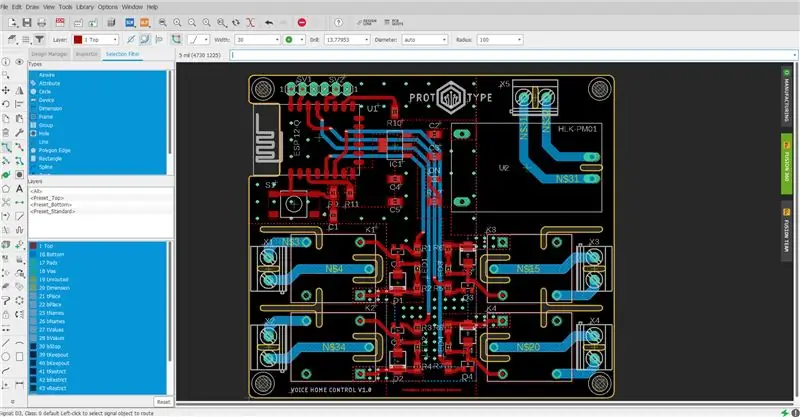

Paso 7: Diseño de PCB: enrutamiento superior

Comenzamos la parte divertida, el enrutamiento, es hacer las conexiones entre los componentes siguiendo ciertas consideraciones como el ancho de la vía y los ángulos de giro. Generalmente, primero hago las conexiones que no son de potencia y tierra, ya que estas últimas las hago con planos.

Los planos de potencia y tierra en paralelo son extremadamente útiles para atenuar el ruido en la fuente de energía debido a su impedancia capacitiva y deben extenderse por el área más amplia posible de la placa. También nos ayudan a reducir la radiación electromagnética (EMI).

Para las pistas debemos tener cuidado de no generar giros con ángulos de 90 °, ni demasiado anchos ni demasiado finos. En línea puede encontrar herramientas que nos ayudan a calcular el ancho de las pistas teniendo en cuenta la temperatura, la corriente que circulará y la densidad del cobre en la PCB: https://www.4pcb.com/trace-width-calculator. html

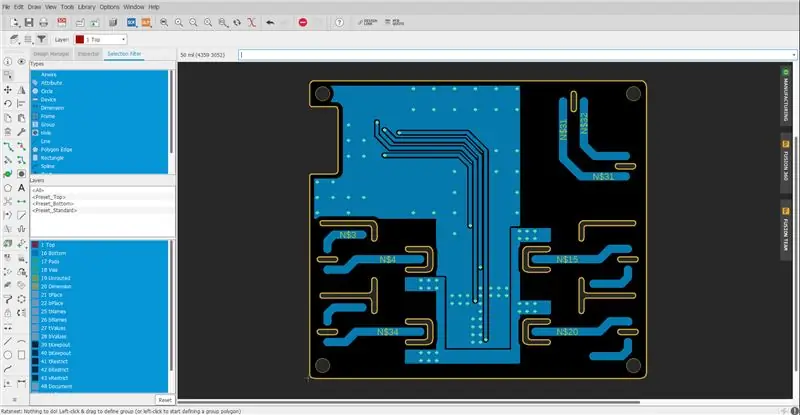

Paso 8: Diseño de PCB: enrutamiento inferior

En la cara inferior hacemos las conexiones que faltan y en el espacio sobrante ponemos planos de tierra y de potencia, podemos notar que se colocaron varias vías que conectan los planos de tierra de ambas caras, esta práctica es para evitar bucles de tierra.

Los bucles de tierra son 2 puntos que teóricamente tendrían que tener el mismo potencial, pero en realidad no lo son debido a la resistencia del material conductor.

También se expusieron las pistas desde los contactos del relé hasta los terminales, para reforzarse con soldadura y soportar una carga de corriente más alta sin sobrecalentarse ni quemarse.

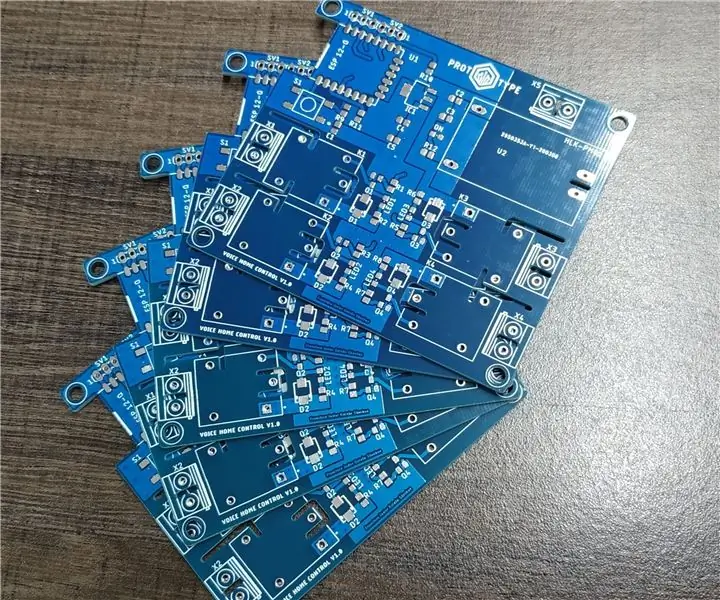

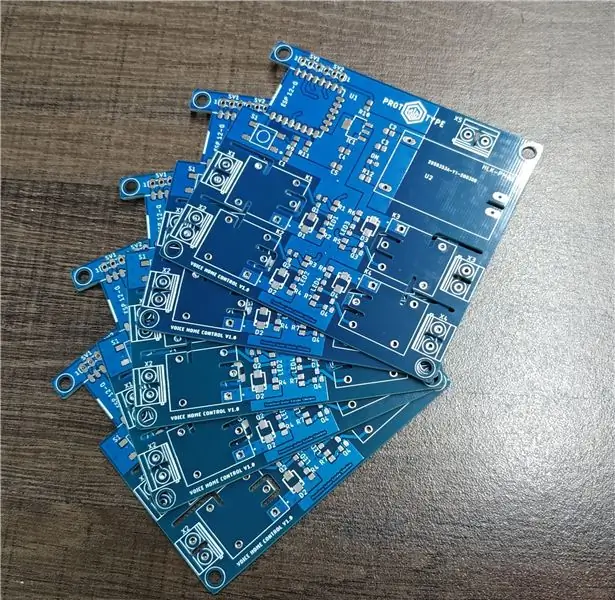

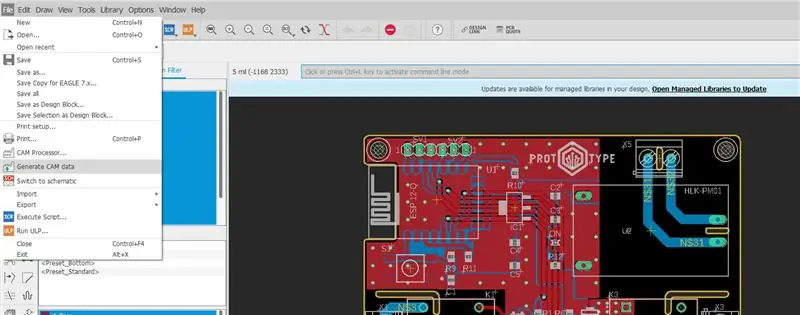

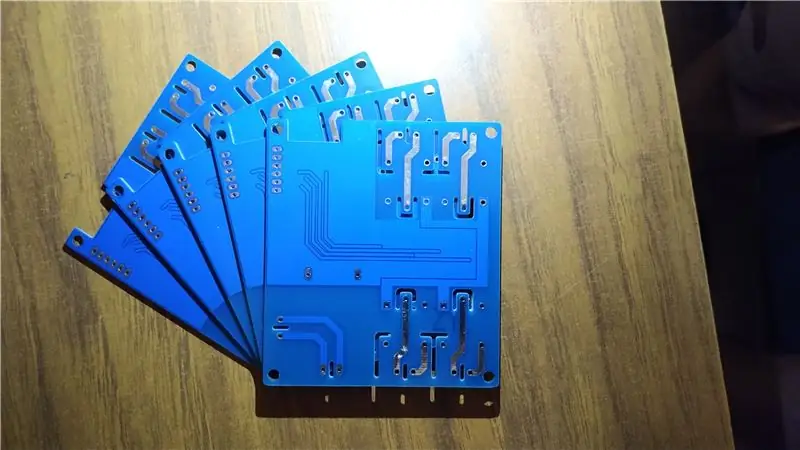

Paso 9: Archivos Gerber y pedido de PCB

Los archivos Gerber son utilizados por la industria de placas de circuito impreso para fabricar PCBs, contienen toda la información necesaria para su fabricación, como capas de cobre, máscara de soldadura, serigrafía, etc.

Exportar archivos Gerber desde Eagle es muy simple usando la opción "Generar datos CAM", el procesador CAM genera un archivo.zip que contiene 10 archivos correspondientes a las siguientes capas de PCB:

- Cobre inferior

- Serigrafía inferior

- Pasta de soldadura inferior

- Máscara de soldadura inferior

- Capa de molino

- Cobre superior

- Serigrafía superior

- Pasta de soldadura superior

- Máscara de soldadura superior

- Archivo de taladro

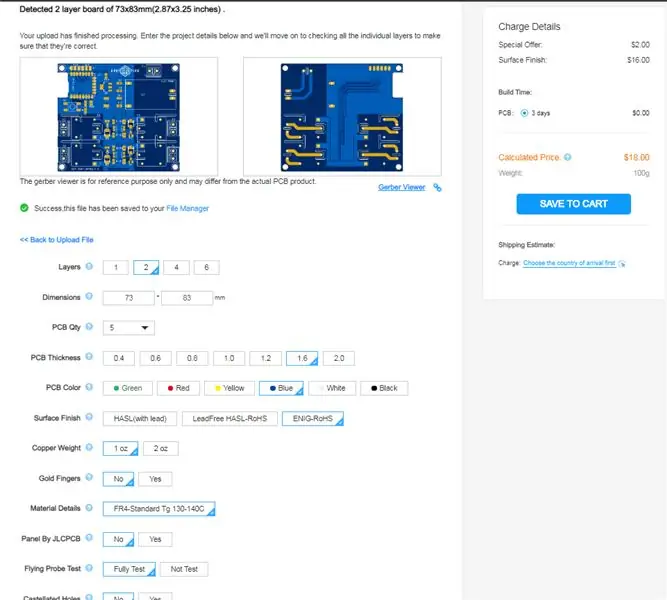

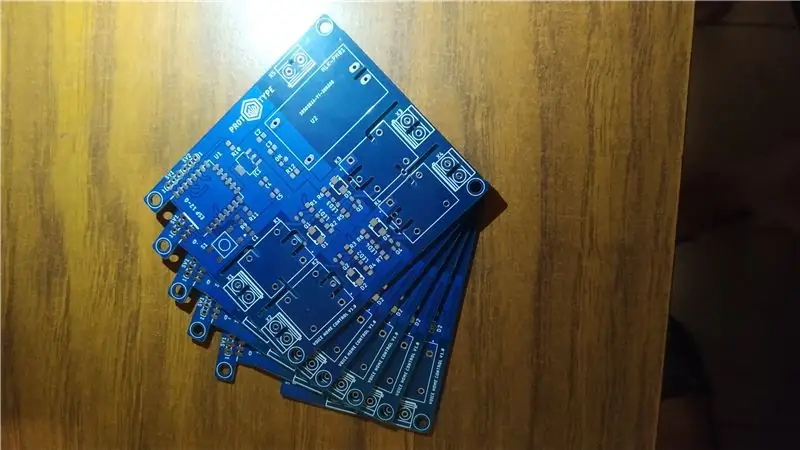

Ahora es el momento de convertir nuestros archivos Gerber en una PCB real. Sube mis archivos Gerber en JLCPCB para fabricar mi PCB. Su servicio es bastante rápido. Recibí mi PCB en México en 10 días.

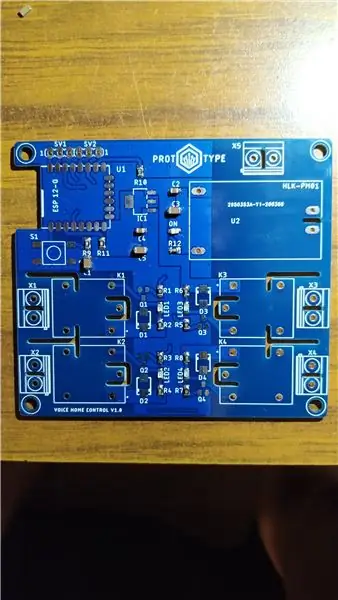

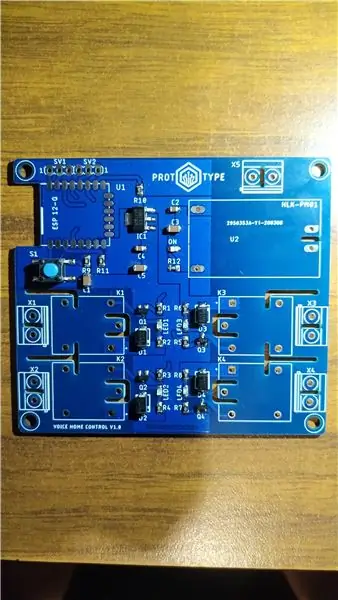

Paso 10: Montaje de la PCB

Ahora que tenemos las placas de circuito impreso, estamos listos para el montaje de la placa, para ello necesitaremos la estación de soldadura, soldador, fundente, pinzas y malla para desoldar.

Empezaremos soldando todas las resistencias en sus respectivos lugares, colocamos una pequeña cantidad de soldadura en una de las dos almohadillas, soldamos el terminal de la resistencia y procedemos a soldar el terminal restante, repetiremos esto en cada uno de las resistencias.

De la misma forma, continuaremos con los condensadores y leds, hay que tener cuidado con estos últimos ya que tienen una pequeña marca verde que indica el cátodo.

Procederemos a soldar los diodos, transistores, regulador de voltaje y pulsador. Respeta las marcas de polaridad de los diodos que muestra la serigrafía, también ten cuidado al soldar los transistores, calentarlos demasiado puede dañarlos.

Ahora colocaremos el módulo wifi, primero soldaremos un pin cuidando que quede perfectamente alineado, logrando esto, soldaremos todos los pins restantes.

Solo queda soldar todos los componentes del Through-Hole, son los más simples por ser de mayor tamaño, solo asegúrese de hacer una soldadura limpia que tenga un aspecto brillante.

Como paso adicional, reforzaremos las pistas expuestas de los relés con estaño, como comenté antes, esto ayudará a que la pista aguante más corriente sin quemarse.

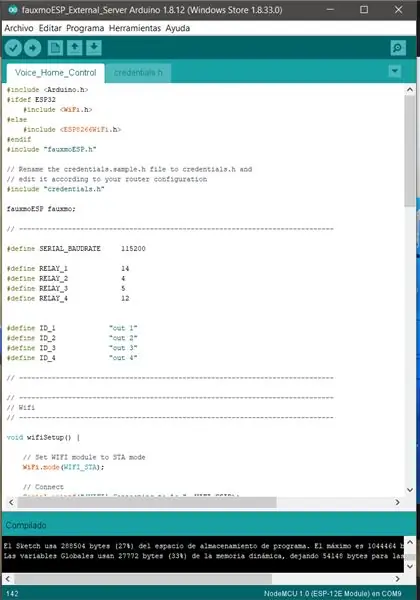

Paso 11: software

Para programar instalé la librería Arduino fauxmoesp, con esta librería puedes emular las luces Phillips Hue, aunque también puedes controlar el nivel de brillo, esta placa solo funcionará como interruptor on / off.

Te dejo el enlace para que puedas descargar e instalar la librería:

Usa un código de ejemplo de esta librería y haz las modificaciones necesarias para el funcionamiento del dispositivo, te dejo el código Arduino para que lo descargues y pruebes.

Paso 12: Conclusión

Una vez ensamblado y programado el dispositivo, procederemos a probar su funcionalidad, solo necesitamos colocar un cable de alimentación en el tablero de terminales superior y conectarlo a una toma que proporciona 100-240VAC, se enciende el LED rojo (ON), buscará la red de internet y se conectará.

ingresamos a nuestra aplicación Alexa y te pedimos que busques nuevos dispositivos, este proceso tomará alrededor de 45 segundos. Si todo está correcto, debería ver 4 dispositivos nuevos, uno para cada relé en la placa.

Ahora solo queda decirle a Alexa que encienda y apague los dispositivos, esta prueba se muestra en el video.

¡¡¡Listo!!! Ahora puede encender y apagar con su asistente personal el dispositivo que desee.

Recomendado:

Control por voz de las tomas de radio: 11 pasos

Control por voz de los enchufes de radio: ahora todos estamos luchando contra la pandemia prevaleciente de COVID-19. Además, ahora nos encontramos en una situación en la que debemos adaptarnos a las condiciones imperantes aplicando medidas de seguridad adicionales. Aquí, el proyecto trata de prevenir la propagación de COVID-19

Mano robótica con control por voz: 4 pasos

Mano robótica de control por voz: he creado un brazo robótico que funcionará con su comando de voz. El brazo robótico se controla con la entrada de voz conectada de forma natural. La entrada de idioma permite al usuario interactuar con el robot en términos que son familiares para la mayoría de las personas. El avance

Control De Foco Por Medio De Comandos De Voz: 22 Pasos

Control De Foco Por Medio De Comandos De Voz: En esta ocasion traemos un tutorial para el control de el encendido y apagado de un foco por medio de comandos de voz ayudados de google assistant y nuestra plataforma de desarrollo wifi (Lolin), que tambien puede ser un módulo Esp8266 o un Nodo mcu

Control WIFI ESP8266 RGB LED STRIP - NODEMCU como mando a distancia por infrarrojos para tira de led controlado por wifi - Control de teléfono inteligente RGB LED STRIP: 4 pasos

Control WIFI ESP8266 RGB LED STRIP | NODEMCU como mando a distancia por infrarrojos para tira de led controlado por wifi | Control de teléfono inteligente con tiras de LED RGB: Hola chicos, en este tutorial aprenderemos a usar nodemcu o esp8266 como control remoto IR para controlar una tira de LED RGB y Nodemcu será controlado por teléfono inteligente a través de wifi. Entonces, básicamente, puedes controlar la TIRA LED RGB con tu teléfono inteligente

Control remoto de TV con control por voz de Alexa ESP8266: 9 pasos

Control remoto de TV con control de voz de Alexa ESP8266: ¿Alguien en su casa pierde el control remoto? ¿Entra en una habitación vacía para encontrar el televisor a todo volumen? Las baterías comienzan a fallar y no hay control desde el fondo de la habitación. Ahora puedes controlar tu TV, DVR, cualquier cosa con control IR que puedas c