Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

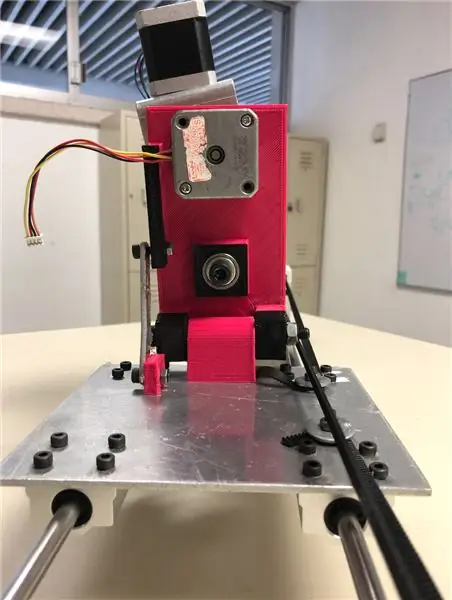

El proyecto consiste en hacer un deslizador de cámara motorizado con cabezal de giro e inclinación. El proyecto es basado en arduino, construido con PLA y Aluminio, 3 motores a pasos, algunos botones y un joystick en una PCB diseñado a medida. El resultado final es impresionante, con movimientos de cámara suaves que nos permiten obtener tomas cinematográficas de aspecto profesional.

Paso 1: Paso 1: Material Requerido

Material Mecánico:

- 1 Placa Aluminio 1/8’’ 60cmx60cm

- 2 Varilla Redonda Inoxidable 7.9mm x 80cm

- 4 Baleros Rodamiento Lineal 8mm

- 3 Polea Dentanda 20 dientes para banda GT2 5mm de ancho

- 1 Banda Dentada GT2 6mm 2mts

- 2 Polea dentada 60 dientes para banda GT2 6mm ancho y 8mm flecha

- 30 Tornillo Máquina Métrico cabeza redonda m3.5x6mm

- 15 Tornillo Máquina Métrico cabeza redonda m8x6mm

- 1 varilla de 8 mm x 50 mm

- 16 Tuerca hexagonal acero inoxidable 5/16’’

- 10 Balero Brida KFL08

Material Electrónico:

- 1 Arduino Nano

- 3 Motor a pasos NEMA 17

- Motor de 3 controladores a Pasos A4988

- 1 Fuente de Poder DC 12V a 1A

- 1 Módulo Joystick para Arduino

- 3 Capacitores 100uF

- 4 Resistencias 10K

- 2 Potenciómetros 10K

- 2 microinterruptores

- 1 Placa fenólica para PCB

Extra: Para facilitar el maquinado se utilizó una impresora 3D para PLA y una cortadora WaterJet para cortar perfiles planos en la placa de aluminio que después fueron procesados por una dobladora manual para darles la forma adecuada.

Paso 2: Paso 2: Estructura principal

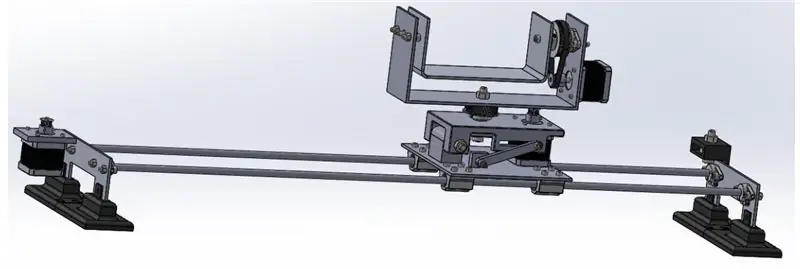

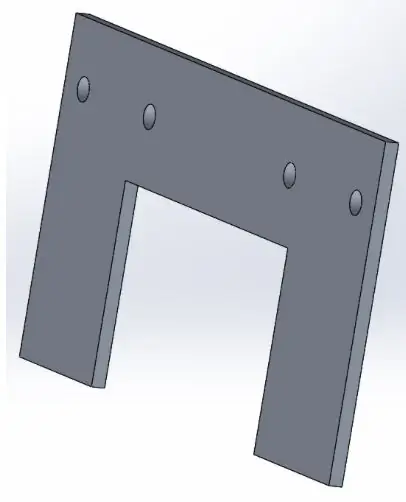

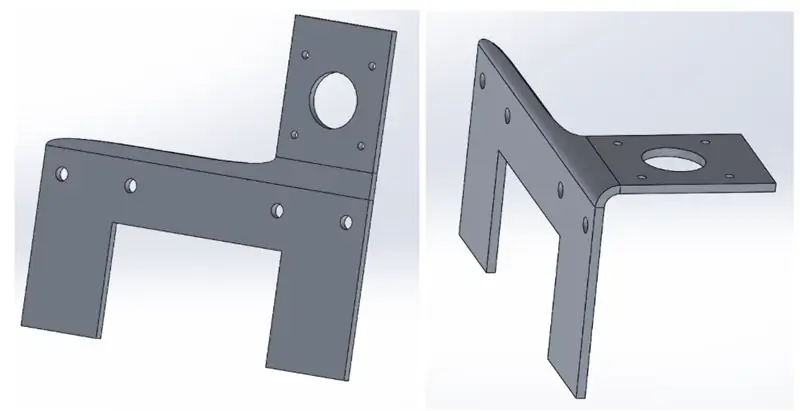

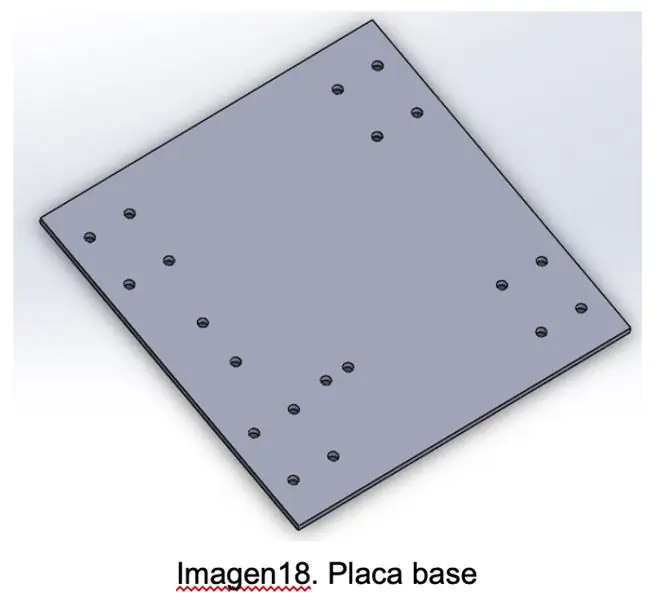

Para empezar, realizamos un diseño en 3D con SolidWorks para verificar las dimensiones, tornillería y movimientos del esqueleto. En la siguiente carpeta se podrán descargar los modelos hechos para su visualización.

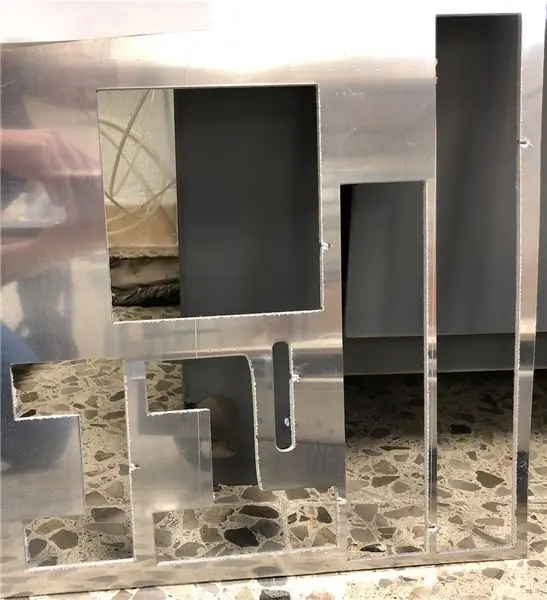

Una vez confirmado el diseño en 3D, copiamos las dimensiones en formato DXF para mandar a cortar la placa de aluminio de 1/8 '' en una cortadora WaterJet y posteriormente utilizar la dobladora.

Paso 3: Paso 3: Movimiento Lineal

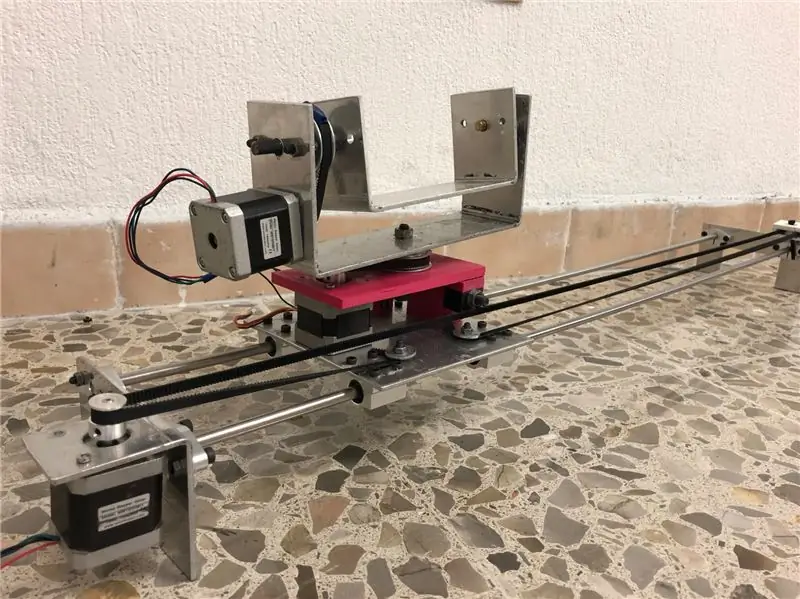

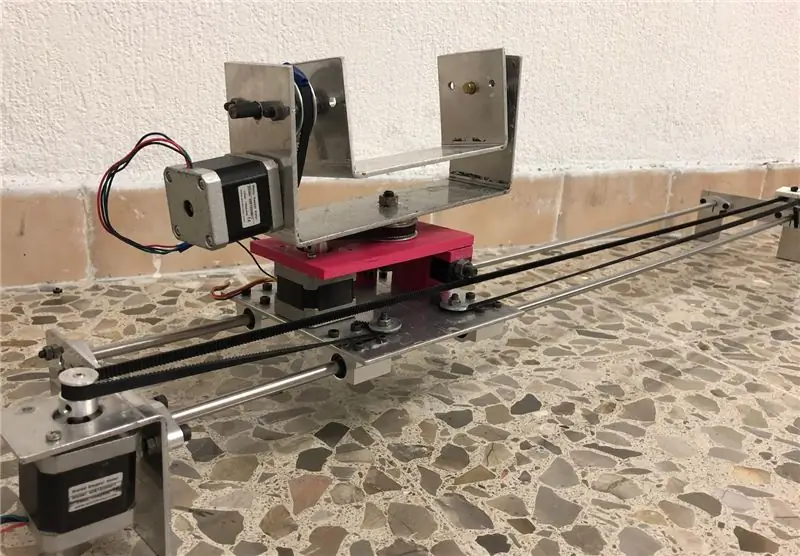

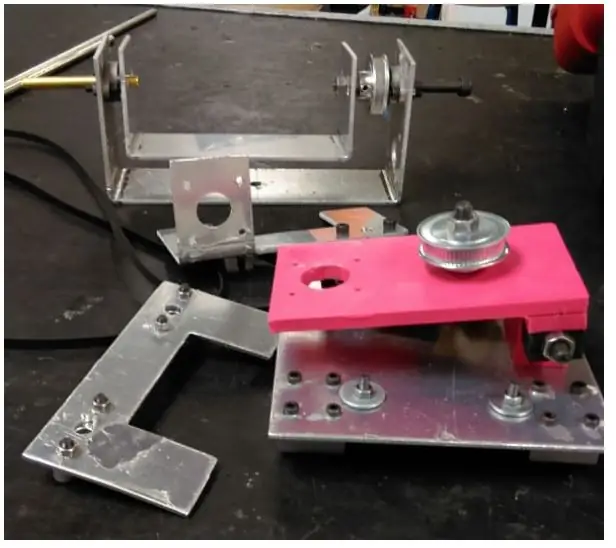

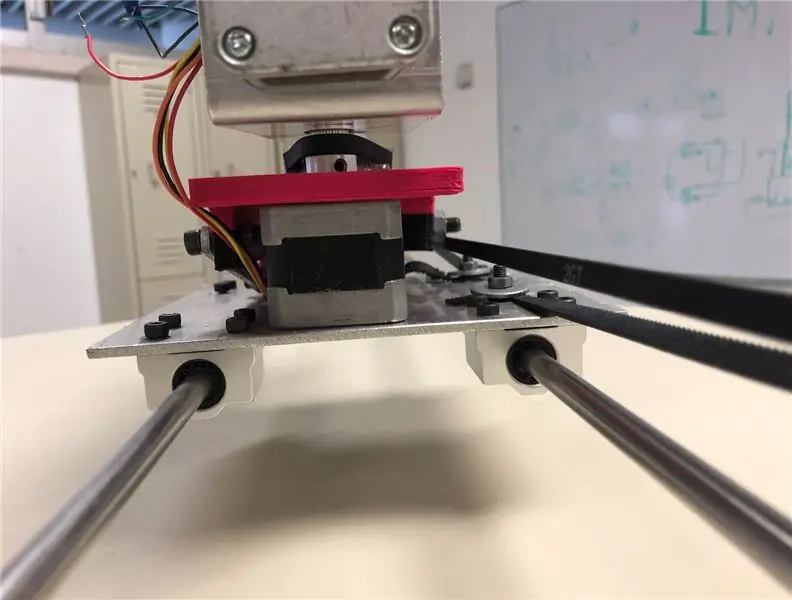

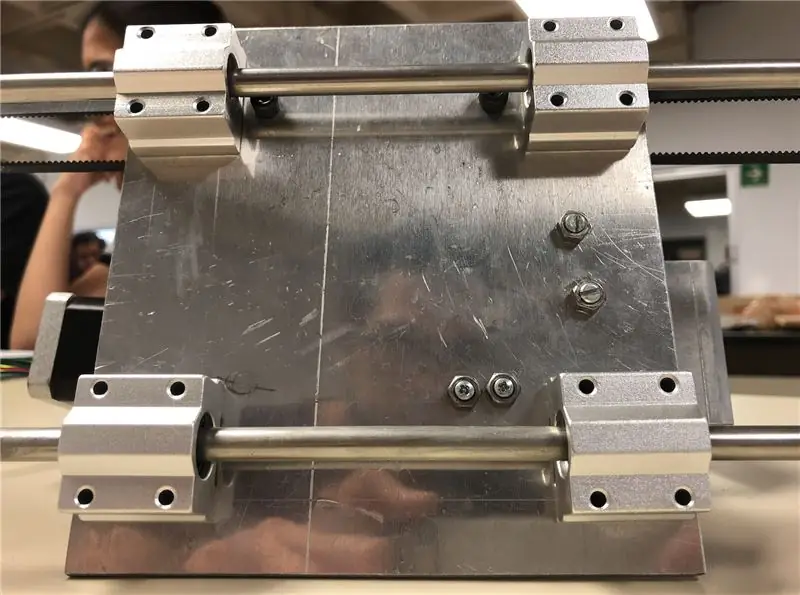

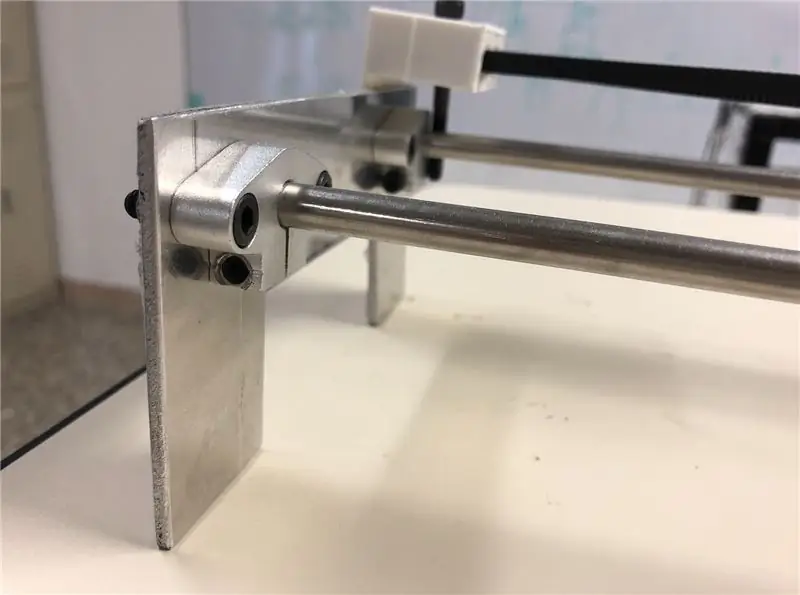

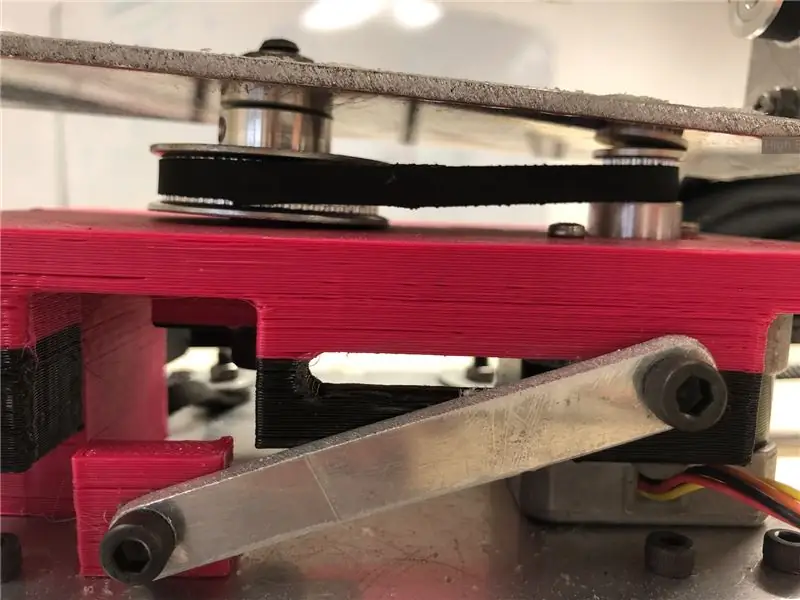

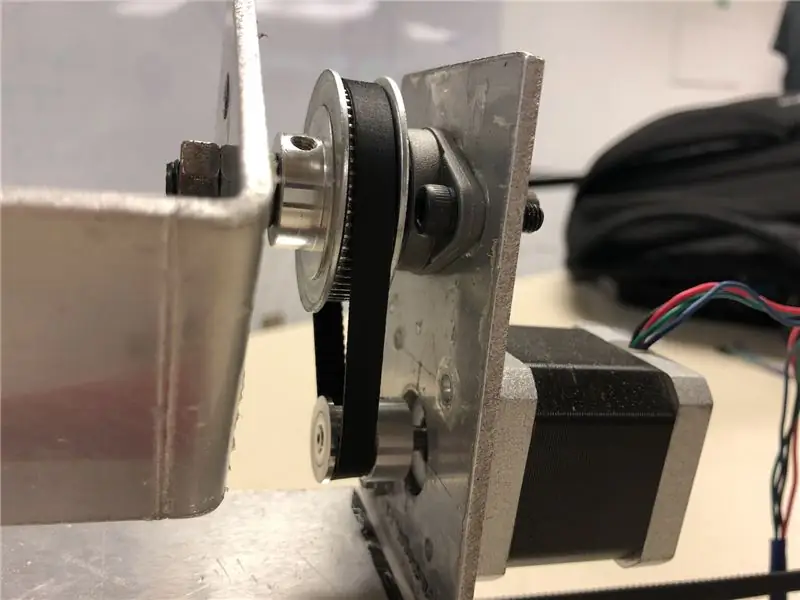

Para empezar, atornillamos los baleros lineales de 8mm SC8UU a la placa central cuadrada de aluminio asegurándonos esté bien alineado. Subsecuentemente, atornillamos los soportes para eje lineal 8mm a las bases laterales y el motor con su cople correspondiente. Agregamos los soportes para la banda dentada abierta a la base central cuadrada como se muestra en las imágenes y probamos el movimiento lateral del carrito base sobre los ejes.

Paso 4: Paso 4: Movimiento Angular Y Rotacional

Una vez jalando la base lineal, se atornilló la pieza en PLA y sujeto el motor rotacional. Se atornilló la barra para permitir inclinación con sus dos tornillos correspondientes, se agregó la polea y el cople del motor para rotación y acomodó la banda.

Se atornillan los soportes lineales 8mm a las bases angulares y y el motor angular correspondiente con su cople y polea. Se agregó el eje lineal al extremo opuesto del motor para la estabilidad. Se añadieron las bandas probaron de manera individual.

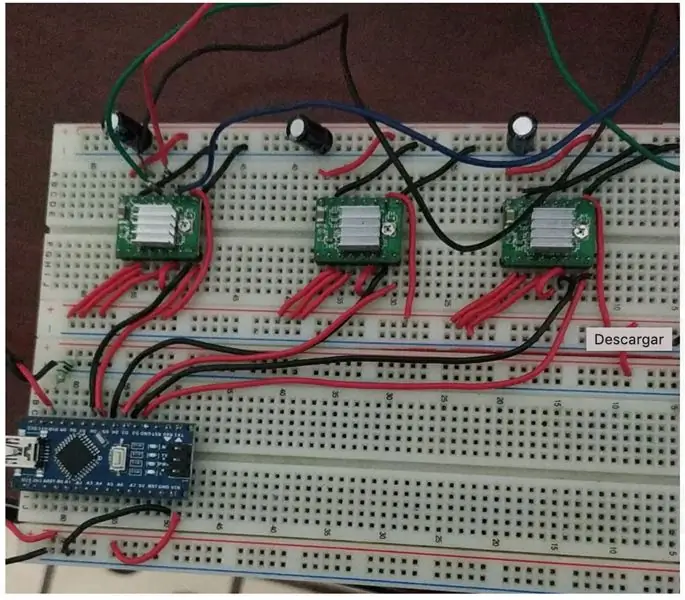

Paso 5: Paso 5: Electrónica Y Diseño Del PCB

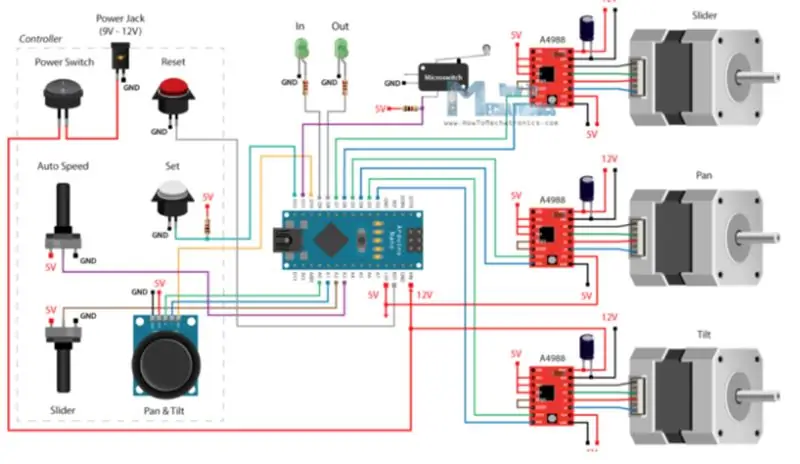

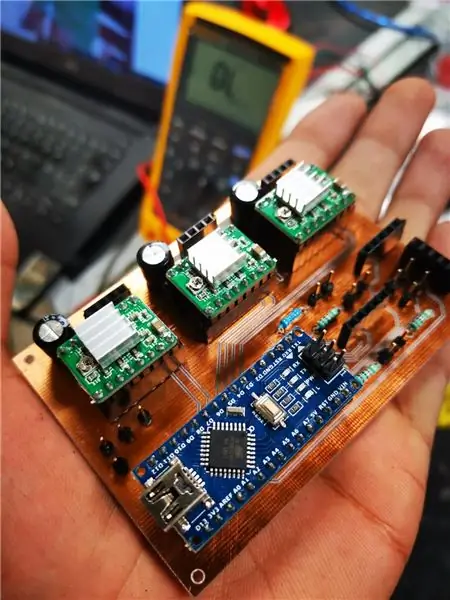

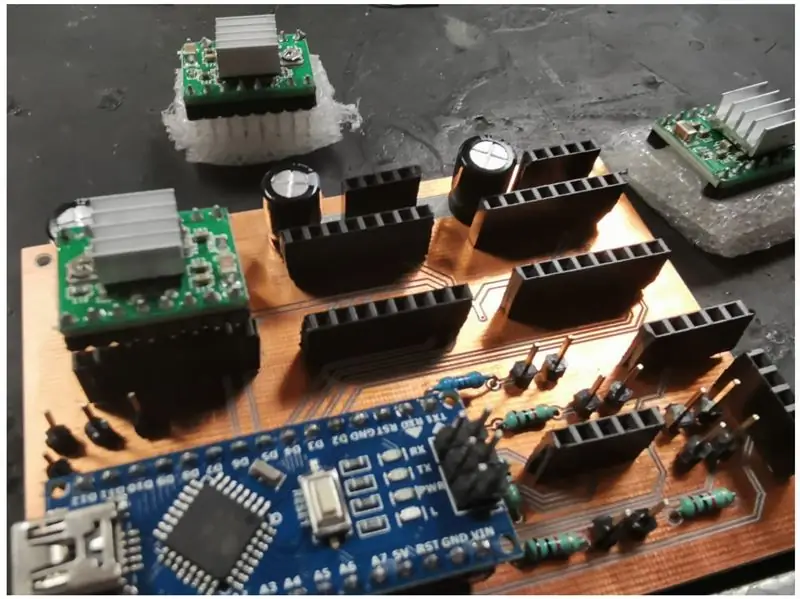

Las conexiones eléctricas se realizan de acuerdo al diagrama mostrado. Es recomendable utilizar una protoboard para verificar todo funcione correctamente. Después se monta todo sobre una placa PCB como la mostrada a continuación. Dicha placa se puede hacer fácilmente utilizando el programa KiCAD disponible para ventanas de manera gratuita simplemente siguiendo las conexiones mostradas en el diagrama. Se agregó una foto del protoboard para ver las conexiones de los motores con mayor claridad. En las fotos se muestra detalladamente las conexiones de cada componente principal y cómo lucirá al terminar.

Paso 6: Paso 6: Código En Arduino

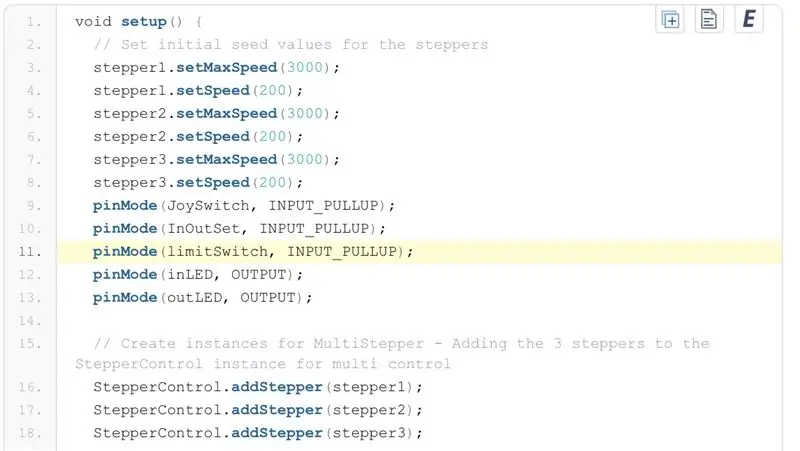

Ahora, lo que queda en este tutorial es echar un vistazo al código Arduino y explicar cómo funciona el programa. Como el código es un poco más largo publicaré el código fuente completo en una carpeta comprimida.

El programa se basa en la biblioteca AccelStepper de Mike McCauley. Esta es una biblioteca increíble que permite el control fácil de múltiples motores paso a paso al mismo tiempo. Entonces, una vez que incluyamos esta biblioteca y la biblioteca MultiStepper.h que es parte de ella, debemos definir todos los pines Arduino que se van a usar, definir las instancias para los steppers, así como algunas variables que se necesitan para el programa a continuación.

Recomendado:

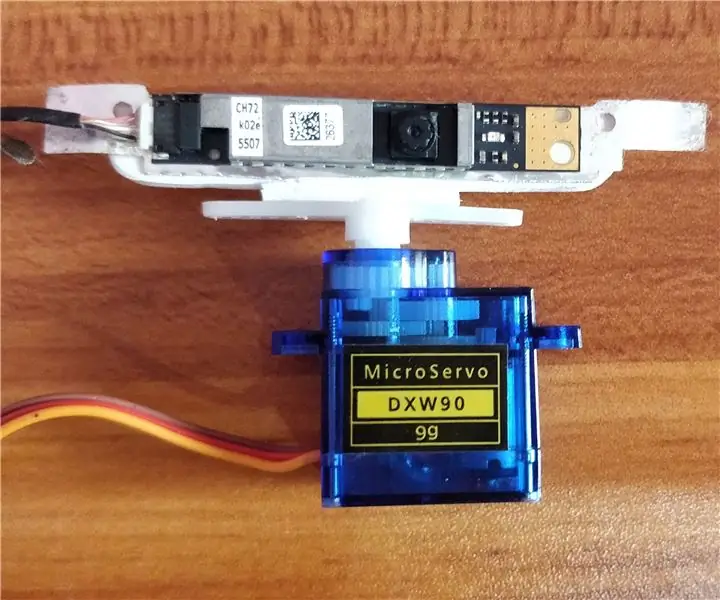

Cámara CCTV con módulo de cámara para portátil antiguo NodeMCU + (con y sin usar Blynk): 5 pasos

Cámara CCTV con módulo de cámara para portátil antiguo NodeMCU + (con y sin Blynk): ¡Hola, chicos! En este instructivo, les mostraré cómo usé el módulo de cámara de una computadora portátil vieja y el nodeMCU para hacer algo similar a CCTV

EL CONTROL DESLIZADOR DE CÁMARA DIY DE 48 ", MOTORIZADO, IMPULSADO POR CORREA, MÁS BARATO DE INTERNET: 12 pasos (con imágenes)

EL DESLIZADOR DE CÁMARA BRICOLAJE MOTORIZADO, IMPULSADO POR CORREA, 48 "MÁS BARATO DE INTERNET: Parallax Printing presenta una solución económica para la fotografía de paralaje motorizada. la plataforma quitando el cor

DESLIZADOR DE CÁMARA MOTORIZADO Con SISTEMA DE SEGUIMIENTO (Impreso en 3D): 7 pasos (con imágenes)

DESLIZADOR DE CÁMARA MOTORIZADO Con SISTEMA DE SEGUIMIENTO (Impreso en 3D): Básicamente, este robot moverá una cámara / teléfono inteligente en un riel y “rastreará” un objeto. El robot ya conoce la ubicación del objeto objetivo. La matemática detrás de este sistema de seguimiento es bastante simple. Hemos creado una simulación del proceso de seguimiento

Cámara de seguridad de visión nocturna profesional de código abierto para bricolaje: 10 pasos (con imágenes)

Cámara de seguridad de visión nocturna de código abierto profesional de bricolaje: en este nuevo tutorial, juntos haremos nuestra cámara de videovigilancia de código abierto Raspberry Pi. Sí, estamos hablando aquí de una cámara de vigilancia para exteriores de código abierto real, capaz de visión nocturna y detección de movimiento. todo conectado a nuestro Jeed

Estabilizador de cámara para ENV2 u otros teléfonos con cámara: 6 pasos

Estabilizador de cámara para ENV2 u otros teléfonos con cámara: ¿Alguna vez quisiste hacer un video pero solo tienes un teléfono con cámara? ¿Alguna vez ha estado grabando un video con un teléfono con cámara pero no puede mantenerlo quieto? ¡Bueno, este es el instructivo para ti