Tabla de contenido:

- Paso 1: Hágase un favor

- Paso 2: Cosas que necesitará

- Paso 3: moldear el cubo de intersección de cera

- Paso 4: haz la placa base

- Paso 5: Motor y eje de transmisión

- Paso 6: cilindro

- Paso 7: Montaje y cableado de LED

- Paso 8: Elementos finales de la moldura, fijación del cubo y ensamblaje de prueba

- Paso 9: construcción del controlador simple

- Paso 10: construcción del controlador de función completa

- Paso 11: Programación del controlador de función completa

- Paso 12: Instalar / ejecutar el código de Visual Basic en su PC

- Paso 13: Conclusiones Próximos pasos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Trasfondo: En el programa de televisión "Chuck" (NBC Monday 8 PM EST), el héroe, Chuck descarga todos los secretos principales de los gobiernos como una serie de imágenes codificadas de la computadora Intersect. En la temporada 2 (2009) pudimos ver el Intersect, un cubo blanco translúcido que gira dentro de un cilindro vertical largo, se llama "Intersect Cube". Motivación: Como fan del programa, quería mi propio Intersect Cube de trabajo, pero para mucho menos dinero que la versión oficial del programa de televisión. Enfoque de diseño: basado en las imágenes del programa de televisión: un cubo blanco gira dentro de un cilindro de plástico largo con dos tapas de aluminio bien mecanizadas en la parte superior e inferior. El conjunto del cubo y el cilindro se asienta sobre una base de metal redonda con cuatro luces azules que brillan sobre el cubo mientras gira. Probablemente le costó a los productores de la feria varios cientos, si no miles de dólares, y requirió un buen taller de máquinas. Para mi réplica, reduje el tamaño a 9 pulgadas de diámetro por 12 pulgadas de alto (probablemente alrededor de 2/3 del tamaño del que se usa en el programa de televisión) y simplifiqué el diseño para que pueda producirse por menos de $ 100 utilizando materiales y herramientas comúnmente disponibles.. El modelo simplificado utiliza un “florero” con cilindro de vidrio de $ 5 de una tienda de manualidades, un cubo de cera de parafina, un pequeño motor de engranajes de 6 VCC y 4 LED azules. Opciones de construcción: este Instructable muestra cómo construir el hardware básico y 2 versiones del controlador Intersect. [1] El "controlador simple" incluye un interruptor de encendido / apagado y una perilla de control de velocidad. Requiere solo un poco de soldadura. El costo total del material cuando se construye de esta manera es probablemente <$ 70. [2] El "Controlador de función completa" cuenta con un micro PICAXE 08M ($ 4) hablando con su PC, sensor táctil para activar y control de velocidad programable. Requiere la construcción de un circuito electrónico más complejo. Utilizando una aplicación de Visual Basic que se ejecuta en su PC, puede simular más o menos toda la "secuencia de carga de Intersect" como se ve en el episodio de Chuck TV Chuck vs the Ring. Esto incluye cargar y reproducir un video de imagen de Intersect en la pantalla de su PC … vea si "parpadea" después.

Paso 1: Hágase un favor

Descripción general de la construcción: le resultará MUY ÚTIL revisar el archivo PDF adjunto de los diagramas de descripción general de la construcción antes de comenzar este proyecto. Me disculpo de antemano por mezclar unidades de pulgadas y milímetros (mm) … Simplemente encuentro que es más fácil usar mm cuando se requiere una resolución mejor que 1/8 de pulgada.

Paso 2: Cosas que necesitará

El archivo PDF muestra 3 listas de piezas. Si planea construir su cubo Intersect usando el controlador simple, siga la lista "A" y "B". para el controlador de función completa, use las listas "A" y "C". El primer elemento que debe obtener: primero obtenga el cilindro de vidrio, ya que deberá tomar algunas medidas del cilindro para asegurarse de que todo encaje correctamente. También es posible que desee obtener un cilindro de repuesto en caso de que rompa o estropee el primero. Tuve un problema con el cambio de marca de mi tienda de artesanía local, por lo que no pude conseguir un reemplazo exacto. Herramientas: dado que va a cortar varios artículos de tapajuntas de aluminio, asegúrese de tener buenas tijeras para hojalata. Si está construyendo el controlador de función completa, necesitará un soldador de punta fina.

Paso 3: moldear el cubo de intersección de cera

Esta es probablemente la parte más difícil de todo el proyecto. El problema es que es muy difícil perforar un agujero precisamente desde una esquina de un cubo hasta la esquina opuesta. Para solucionar ese problema, vamos a "moldear" el orificio de esquina a esquina con un tubo de metal.

1. El molde básico se construye con una caja de papel encerado de 10 oz. Usé el contenedor de DO "Minute Maid" de Burger King; necesitarás dos cajas. Aunque la caja contiene jugo de naranja muy bien, goteará cuando le eches cera caliente. Para evitar esto, unta Goop en la parte inferior de la caja y luego haz un "pañal" con una envoltura de plástico (yo usé Reynolds Seal-Tight), use cinta adhesiva para sujetar la envoltura al exterior de la caja. Corte la parte superior del recipiente; necesitará una altura máxima para compensar el orificio del fregadero que se forma cuando la cera se enfría; consulte los comentarios adicionales a continuación. 2. El recipiente es demasiado grande en unos 56 mm cuadrados, por lo que tendrá que "rellenar" dos de las paredes interiores con cartón o tablero de espuma. Acolché las paredes para reducir el tamaño del cubo a unos 45 mm cuadrados, que cabe dentro de un cilindro con un diámetro interior de 83 mm con una holgura adecuada. 3. Después de acolchar las dos paredes para reducir el tamaño, forre las paredes acolchadas con papel encerado cortado de otra caja. La idea básica es que todas las superficies internas del molde deben ser de papel encerado. 4. Corte el tubo de metal pequeño (1/8 de pulgada de diámetro interior) a una longitud aproximadamente igual a la distancia de esquina a esquina y pruébelo colocándolo diagonalmente dentro del molde; esto creará su agujero de esquina a esquina en el cubo. Mida desde el piso de la caja de cartón hasta la parte superior del tubo de metal, desea que la dimensión sea exactamente igual a la longitud del lado del cubo, digamos 45 mm, utilizando el ejemplo anterior. Probablemente necesitará cortar y medir varias veces para hacerlo bien. 5. Una vez que tenga la longitud correcta del tubo, pegue los extremos del tubo a las paredes de la caja con Goop y déjelo curar durante la noche; no querrá que se suelte cuando vierta la cera caliente. 6. Use una disposición de recipiente doble para derretir la cera, esto significa que el recipiente con la cera se coloca en otro recipiente con agua hirviendo. Necesita derretir suficiente cera para llenar la caja hasta la parte superior porque a medida que la cera se enfría se formará un profundo sumidero. Después de verter la cera, déjela reposar durante la noche para asegurarse de que se enfríe por completo. 7. Con una navaja, corte la caja de la cera. Utilice un taladro eléctrico y un poco más pequeño que el diámetro interior del tubo para limpiar con cuidado la cera que se ha acumulado dentro del tubo. Luego use una sierra para cortar la parte superior donde se formó el agujero del fregadero. Puede usar una sartén caliente para derretir un poco de los lados del cubo de cera para hacer correcciones menores a la forma del cubo; tenga cuidado, ya que es muy fácil derretir demasiado. 8. Finalmente, con un cuchillo, marque una cuadrícula de 4 por 4 en cada lado del cubo, esto creará 16 pequeños cuadrados en cada cara del cubo. Deje el cubo a un lado por ahora, lo adjuntaremos al eje de transmisión un poco más tarde.

Paso 4: haz la placa base

1. Corte la madera contrachapada de 1/2 pulgada en un círculo de 9 pulgadas de diámetro. Corte el material de la hoja tapajuntas de aluminio en un círculo de 9 pulgadas de diámetro. Recorte los bordes exteriores con cinta de aluminio, vea la foto. Aplique Goop a la superficie superior de madera contrachapada y pegue el disco de aluminio de 9 pulgadas en su lugar.

2. IMPORTANTE: A continuación, determine en qué parte del disco perforar los orificios de 3, 3/16 de pulgada para los tornillos de la arandela de goma. Los 3 ojales de goma están ubicados en un "círculo de pernos" centrado en el eje impulsor del motor, cada tornillo está separado 120 grados en ese círculo de pernos. Los 3 ojales de goma sujetan el cilindro a la placa base presionando contra la pared interior del cilindro de vidrio en tres lugares separados por 120 grados. El apretón en cada lugar tiende a equilibrarse haciendo un buen trabajo al centrar el cilindro alrededor del eje de transmisión del motor. Advertencia: es posible que se apriete demasiado, lo que puede romper el vidrio. Para ayudar a asegurar que los tornillos de las arandelas de goma estén colocados de manera que aprieten correctamente contra el cilindro, mida cuidadosamente el diámetro interior (ID) del cilindro de vidrio y el diámetro exterior de las arandelas de goma (OD). Queremos que el círculo de pernos sea lo suficientemente grande para asegurar que el cilindro comprima los ojales solo un poco (ver foto) cuando se instala. Calcule el círculo de pernos (BC) usando la siguiente fórmula. BC = (DI-DE) + 2 mm. Por ejemplo, si DI = 83 mm, DE = 14 mm, entonces Círculo de pernos de 72 mm = (83-14) + 3 Recomiendo probar este círculo de pernos perforando tres orificios en ese BC en un trozo de madera para verificar el apriete correcto. Vea la foto para saber cómo ensamblar los 3 ojales y 8-32 thd, tornillos de 1.5 pulgadas de largo. Si el ajuste es bueno, perfore la placa base real de la misma manera, de lo contrario, ajuste según sea necesario. 3. Después de que el Goop cure, haga las ubicaciones para los orificios perforados en el disco como se muestra en el PDF del patrón de perforación. El PDF es una plantilla de tamaño completo, así que asegúrese de seleccionar NINGUNO para Escala de página cuando lo imprima. 4. Tenga en cuenta que si solo está fabricando el "controlador simple", no tiene que perforar el orificio del cable del sensor táctil (pero no se producirá ningún daño si lo perfora. El orificio del sensor táctil de 1/4 "de diámetro debe a perforado a una distancia igual a la mitad del diámetro exterior del cilindro de vidrio desde el centro de la placa base. 5. Al perforar los orificios, comience con una broca de no más de 1/8 de pulgada de diámetro y luego agrande gradualmente los orificios desde allí según sea necesario. Si intenta perforar un orificio demasiado grande de una vez, es probable que la broca se enganche en la hoja de aluminio y ensucie las cosas. 6. Con todos los orificios perforados, instale el 1/4 -20 tuercas en T en el lado de madera de la placa base y use un martillo para asentarlas completamente. Enrosque los pernos de cabeza hexagonal de 3, 1 / 4-20 2/1/2 pulgadas de largo en las tuercas en T. algunas roscas sobresalen por encima del lado de aluminio de la placa base; instale una tuerca ciega en cada una de las roscas. Ajuste la cantidad de tornillos que se atornillan para que la placa base quede nivelada, luego t Apriete las nueces de bellota. 7. Ahora puede instalar los tres tornillos de montaje de ojales.

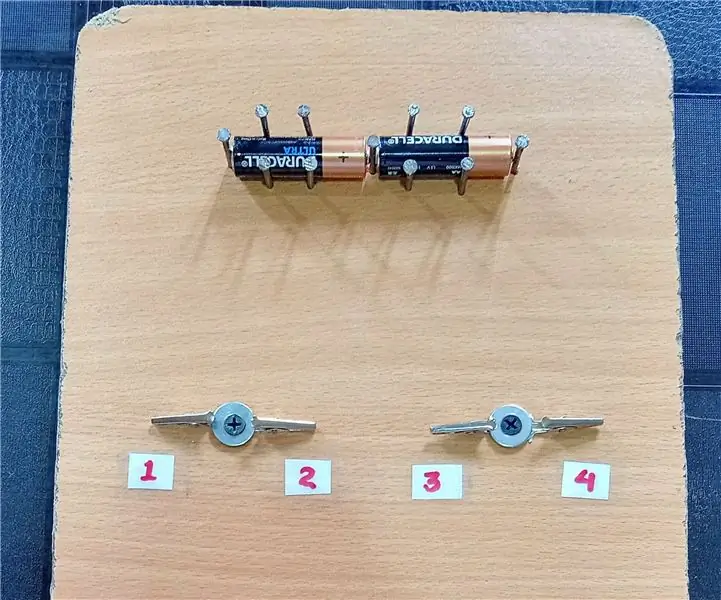

Paso 5: Motor y eje de transmisión

1. Use brocas progresivamente más grandes para perforar el orificio piloto en el eje de transmisión del motor de modo que se agrande a un diámetro de 1/8 de pulgada (ver foto). Tenga cuidado para asegurarse de que el orificio más grande aún esté bien centrado en el eje de transmisión del motor.

2. Suelde los cables del conector del motor, vea la foto para asegurarse de obtener la polaridad correcta. 3. Mida y registre la profundidad interior del cilindro, agregue 1/8 de pulgada a esta dimensión y corte la varilla de acero de 1/8 a esa longitud. 4. En un extremo del eje de transmisión, aproximadamente a 1/4 de pulgada del extremo, comience a construir el diámetro usando un tubo termorretráctil hasta que sea un poco menor que el diámetro del eje del motor. La pieza final de tubo termorretráctil debe ser más larga para que se extienda hasta el final del eje. Debe encajar firmemente en el eje del motor. Esto crea un acoplamiento flexible entre el motor y el eje de transmisión de 1/8 de pulgada. Importante: para que el eje de transmisión se pueda quitar fácilmente del motor, solo caliente la parte superior del tubo de disipación de calor para unirlo al eje de transmisión. pero no al eje del motor. 5. En el otro extremo del eje de transmisión, lime o muele una buena punta de bala; esto es solo para facilitar el ajuste del eje en el buje (es decir, el buje que está unido al extremo interior cerrado del cilindro de vidrio, consulte el paso 6) durante el montaje final. 6. A continuación, tome la varilla roscada 3-48 y dóblela en forma de U. El espacio entre las patas debe coincidir con los dos pequeños orificios de montaje del motor y la longitud de la parte recta de cada pata debe ser de aproximadamente 1 3/4 pulgadas. Desea que las patas sean algo largas para poder bajar el motor y facilitar el montaje final. 7. Enrosque dos tuercas hacia la parte superior del perno en U e instale el perno en U a través de los orificios de la placa base. Luego monte el motor en la parte inferior de la placa base y asegúrelo con dos tuercas más.

Paso 6: cilindro

Colocación del cojinete del eje de transmisión…. 1. De una hoja de aluminio, corte un disco redondo del tamaño adecuado para que quepa dentro del cilindro de vidrio, casi hasta el fondo (que es el extremo cerrado del cilindro). Dado que el cilindro de vidrio en el interior es cónico, utilicé material de carpeta de archivo de manila para cortar las piezas de prueba hasta que obtuve un buen ajuste entre la pared del cilindro y el disco, luego corté el verdadero en aluminio. 2. Haga un agujero en el centro del disco de aluminio para el buje de brida de nailon. Fije el buje con pegamento termofusible o un pequeño trozo de tubo presionado en la parte posterior del buje con brida. 3. Para espaciar el conjunto de disco / buje de la cara inferior del cilindro de vidrio, corte 3 discos de cartón un poco más pequeños y péguelos juntos para formar una pila gruesa. Corte una abertura grande en el centro para dejar espacio libre para el buje. 4. Aplique cinta adhesiva doble a ambos lados del paquete de discos de cartón. Coloque el paquete de discos en la parte inferior del cilindro y luego conecte el conjunto de disco / buje al otro lado del paquete de cartón. Es importante asegurarse de que el buje termine centrado dentro del cilindro. Agregue bandas superior e inferior de aluminio … 5. Aplique cinta de espuma de doble cara en las partes exteriores superior e inferior del cilindro de vidrio. 6. Cubra el extremo exterior de la parte inferior del cilindro (extremo cerrado) con un par de tiras de cinta de aluminio. (ver foto) 7. Instrucciones de la banda superior: la "banda superior" se adhiere al extremo cerrado del cilindro (normalmente la parte inferior del cilindro). Corte una banda de 22 mm de ancho de banda de aluminio lo suficientemente larga para envolver completamente la banda superior de cinta adhesiva doble - córtela un poco en el lado largo para que haya aproximadamente 1/2 pulgada de superposición que pueda pegar con cinta de aluminio. 8. Instrucciones de la banda inferior: si va a utilizar el controlador simple, la banda inferior es la misma que la banda superior. Instrucción especial para el controlador de función completa (sensor táctil). La banda inferior es en realidad el sensor de "activación táctil". Esto significa que debe conectar un cable a la banda de aluminio que se enrutará a través de un orificio en la placa base hasta la placa del controlador. Corta la banda extra larga para que puedas cortarla en un extremo. Lije la superficie interior de la banda de aluminio para proporcionar un buen contacto eléctrico y luego "enrolle y engarce" un extremo de un cable trenzado de 30 cm de largo hasta el extremo de la banda (ver foto). Corte un espacio de 1/2 "en la cinta adhesiva doble para crear un bolsillo para que el engarzado / alambre" caiga ". Finalmente, coloque la banda en el cilindro usando la barra doble tal como lo hizo con la banda superior y pegue con cinta adhesiva la superposición. hacia abajo con cinta de aluminio Al otro extremo del cable del sensor suelde un conector macho de una clavija (ver foto).

Paso 7: Montaje y cableado de LED

1. Prepare 4 LED cortando los cables del LED para que tengan aproximadamente 1/2 de largo, pero asegúrese de mantener el cable positivo un poco más largo que el cable negativo tal como estaba originalmente. Suelde aproximadamente 10 pulgadas de cable de conexión a los cables LED, use un cable de diferente color para los cables positivos y negativos. Aplique tubo termorretráctil a las uniones soldadas.

2. Corte el diámetro de 1/2 pulgada. tubo de plástico a unos 30 grados en un extremo de modo que la luz LED incida en el centro del cilindro. La longitud total del tubo debe mantenerse lo más corta posible, lo suficiente para sostener el LED. 3. Envuelva los LED con cinta adhesiva de doble cara, pero no retire la capa de cinta de papel exterior; esto facilitará el deslizamiento de los LED en el tubo de plástico (ver foto). 4. Deslice los LED en los tubos y doble los cables para que pasen por los orificios de 1/4 de pulgada perforados en la placa base. Coloque los LED / Tubos de modo que apunten al cilindro. La base del tubo debe extenderse casi hasta el borde exterior de la placa base. Fije los tubos a la placa base con una pistola de pegamento caliente.

Paso 8: Elementos finales de la moldura, fijación del cubo y ensamblaje de prueba

1. Falda inferior. A continuación, prepararemos un faldón de metal para rodear los tres pernos de "pata" ubicados en la parte inferior de la placa base. Corta una banda de aluminio de unos 44 mm de ancho y 27 pulgadas de largo. 2. Aplique masilla para montaje en póster en la parte exterior de los tres pernos de 1 / 4-20 que sirven como patas de la placa base. Envuelva la tira de aluminio en una bonita forma circular alrededor de los 3 pernos; la masilla ayudará a que la tira se adhiera a las patas. 3. Donde se unen los extremos de la tira, use un clip grande y cinta de aluminio para unir los extremos. También deberá cortar una abertura en la tira lo suficientemente grande para acomodar el enchufe de la fuente de alimentación y el interruptor de encendido / apagado o el cable RS-232, según el controlador que planee usar (vea las fotos). 4. Disco inferior. El disco inferior se encuentra dentro del cilindro de vidrio que descansa sobre las cabezas de los tornillos de montaje de la arandela de goma 3, 8-32. Su trabajo es ocultar los tornillos y ayudar a crear la apariencia de un disco sólido en la parte inferior del cilindro de vidrio. 5. Corte un disco de aluminio con un diámetro exterior (DE) dimensionado para que quepa dentro del cilindro aproximadamente a 1 pulgada hacia adentro del extremo abierto. El diámetro interior del disco (ID) debe ser de aproximadamente 1/2 pulgada, no tiene que estar perfectamente centrado ya que la arandela de la tapa (descrita a continuación) ocultará cualquier error descentrado. 6. Luego, corte un disco de cartón del tamaño como el disco de aluminio y pegue los dos discos juntos; el cartón solo sirve para endurecer el disco de aluminio. 7. Tapa arandela. La arandela de la cubierta pasa sobre el eje de transmisión debajo del cubo de intersección de cera y descansa sobre la parte superior del disco inferior descrito anteriormente. Corte del material de tiras de aluminio una arandela con 1 "DE y 3/16" de DI. Su trabajo es simplemente enmascarar cualquier error que no esté del todo centrado entre el eje de transmisión y el disco inferior. 8. Coloque el cubo Wax Intersect en el eje de transmisión. Primero ensamble el cilindro a la placa base y mida la distancia (D1) desde la placa base hasta el borde superior de la banda inferior de aluminio de 22 mm de ancho que fijó al cilindro en el Paso 6. Luego mida la distancia (D2) desde la base placa hasta el borde inferior de la banda superior de aluminio de 22 mm de ancho. Ahora retire el cilindro de vidrio e instale el eje de transmisión en el motor y sostenga el eje de transmisión hacia arriba. Marque las ubicaciones D1 y D2 (medidas desde la placa base) en el eje de transmisión. El cubo de cera debe estar centrado a la mitad entre las marcas D1 y D2, esto lo centrará en la "ventana" del centro de vidrio creado por las bandas superior e inferior. 10. Importante: antes de pegar el cubo de cera en su lugar. Deslice la arandela de la cubierta en el eje de transmisión de modo que descanse sobre el acoplador del tubo termorretráctil del eje de transmisión y debajo de la ubicación final donde el cubo de cera está unido al eje de transmisión (ver foto). Pegue el cubo de cera al eje de transmisión con epoxi blanco; déjelo reposar durante la noche para que se cure por completo. Finalmente, pinte las partes expuestas de la unidad con un creador de magia negra. 11. Ensamblaje de ajuste de prueba. Después del curado epóxico, ensamble el cubo / eje de transmisión, el disco inferior y el cilindro de vidrio en la placa base para asegurarse de que todo encaje como debería. Puede ser un poco complicado lograr que la parte superior del eje encaje en el buje de nailon, pero al inclinar con cuidado el tubo de vidrio y el conjunto de la placa de base hacia adelante y hacia atrás, podrá ensamblarlo correctamente. Si realmente está luchando, puede aflojar las tuercas de montaje del motor lo suficiente como para dejar caer el motor hacia abajo; esto permitirá que el cilindro de vidrio esté completamente asentado contra la placa base, luego puede agarrar el motor para mover el eje de transmisión hacia arriba y hacia abajo. en posición. Después de probar todos los accesorios juntos, ahora puede desmontarlo para que sea más fácil completar el ensamblaje del controlador en el lado inferior de la placa base. Una vez hecho esto, vuelva a ensamblar por última vez.

Paso 9: construcción del controlador simple

1. Primero suelde los cables conductores del LED juntos según el diagrama del circuito. Aísle las uniones soldadas con tubos termorretráctiles. Asegúrese de tener los cables positivo (rojo) y negativo (negro) correctos que van al conector; los LED no se encenderán si se invierte la polaridad.

2. Suelde el interruptor de encendido / apagado, la resistencia de 22 ohmios, el reóstato de 25 ohmios, el conector de alimentación de CC y la parte macho del motor y los conectores LED según el diagrama del circuito. La parte más importante es asegurarse de la polaridad correcta. 3. Conecte el interruptor de encendido / apagado, el reóstato de 25 ohmios y el enchufe de alimentación de CC a la placa base con cinta de espuma de doble cara. El interruptor de encendido / apagado y el conector de alimentación deben estar ubicados cerca del borde exterior y ser visibles a través de una abertura en el faldón de metal que rodea las patas (pernos de 1 / 4-20) de la placa base. 4. Vuelva a ensamblar el cilindro de vidrio, el cubo de cera y el eje de transmisión y cualquier componente restante. Enchufe la fuente de alimentación de 6 VCC en el enchufe de CC y presione el interruptor de encendido. Ajuste el reóstato para lograr la velocidad de rotación deseada del cubo. Eso es todo, ¡has terminado!

Paso 10: construcción del controlador de función completa

1. Primero suelde los cables conductores del LED juntos según el diagrama del circuito. Aísle las uniones soldadas con tubos termorretráctiles. Asegúrese de tener los cables positivo (rojo) y negativo (negro) correctos que van al conector; los LED no se encenderán si se invierte la polaridad.

Consulte el Diagrama de circuito del controlador adjunto.pdf. La mayor parte del circuito es de la página 121 de "Programación y personalización del microcontrolador Picaxe", de David Lincoln. No puedo proporcionar detalles completos sobre la construcción, pero aquí hay algunas sugerencias

2. QT113A-ISG, Mouser.com item # 556-QT113A-IGS es el sensor táctil IC. Es una pieza de montaje en superficie ya que el paquete DIP ya no está disponible. Para facilitar la conexión a la placa de PC prototipo (Radio Shack 276-150), monté el IC en un adaptador SO8-SMD a DIP.

Las ubicaciones de la almohadilla de soldadura de la mini placa del adaptador están previamente estañadas donde las patas del IC están unidas, por lo que no fue tan difícil de soldar como pensaba. Sin embargo, el adaptador es tan ancho que soldé algunos cables de puente debajo para ayudar a ahorrar espacio. 3. El conmutador Run / PRG podría sustituirse por un simple bloque de puentes, ya que, en teoría, solo debería tener que cambiar de modo una vez para la descarga inicial del programa Picaxe. 4. Conecté el cable RS-232 directamente desde la placa de circuito impreso a un conector hembra de 9 clavijas. Luego se conecta al puerto COM RS-232 de mi PC. Si necesita una conexión en serie USB, necesitará el cable especial Picaxe AXE027. El cable tiene componentes electrónicos integrados para hacer que la señal USB "se vea" como RS-232 en el chip Picaxe. AXE027 requiere un conector de 3,5 mm en el extremo del chip Picaxe; consulte el sitio web de Picaxe para obtener más detalles. Http://www.rev-ed.co.uk/picaxe/ 5. Una combinación de cinta de espuma de doble cara. pegamento termofusible y velcro fije la placa de circuito impreso completa, el conector de alimentación de CC y el cable RS-232 a la parte inferior de la placa base. 6. El circuito no tiene un interruptor de encendido / apagado, siempre está encendido esperando un comando de la PC para detenerse o comenzar. Por supuesto, puede desconectar el enchufe de alimentación de la toma de CC. 7. No olvide conectar el cable del sensor táctil a la placa de circuito impreso cuando monte el cubo y el cilindro en la placa base.

Paso 11: Programación del controlador de función completa

En primer lugar, debo dar crédito a John Moxham, quien publicó un instructivo que mostraba cómo el Picaxe puede hablar con una PC que ejecuta un programa de Visual Basic.

Basé gran parte de mi diseño y especialmente el código de VB en su trabajo, vea el siguiente enlace … https://www.instructables.com/id/Automate-your-science-experiments/ El instructable de John también brinda más detalles sobre la creación de aplicaciones de VB además de las muy breves instrucciones que doy a continuación. Construí el proyecto completo de John incluso antes de comenzar el mío; es lo que me dio la confianza de que podía hacerlo. 1. Descargue el software de edición de programación Picaxe gratuito de - https://www.rev-ed.co.uk/picaxe/ 2. Instale el software en su PC y conecte el cable serie del controlador de función completa a su PC. Coloque el interruptor Run / PRG en PRG y conecte la fuente de alimentación de 6 VCC. Hay algunas configuraciones iniciales (como el puerto COM) que se deben realizar en el software de edición de programación Picaxe; consulte el menú Ayuda, especialmente "Manual 1 - Primeros pasos". 3. Use el comando de menú ARCHIVO> NUEVO para abrir una nueva ventana y luego copie y pegue el siguiente código: …………………………………………………………………… …………………………..input 4 'interruptor táctil es igual a 0 si se toca, de lo contrario es igual a 1

b2 = 1 'valor de la variable inicial para el estado de encendido / apagado del interruptor táctil: 1 = apagado, 0 = encendido

principal: serin 3, N2400, ("Datos"), b0, b1, b2, b3, b4, b5, b6, b7, b8, b9, b10, b11, b12, b13 b2 = pin4

serout 0, N2400, ("Datos", b0, b1, b2, b3, b4, b5, b6, b7, b8, b9, b10, b11, b12, b13)

si b2 = 0 y b1 = 1 entonces 'REM b1 es el indicador listo para activar establecido en el programa VB b0 = 3 endif

seleccione el caso b0 'determina cómo hacer funcionar el motor y el LED encendido / apagado caso 0 bajo 1 pwmout 2 OFF' LEDS y motor ambos apagados caso 1 alto 1 pwmout 2, 255, 350 'LEDS encendidos y el motor a velocidad de ralentí preparándose para la activación caso 2 alto 1 pwmout 2, 255, 450 'LEDS encendidos y hacer funcionar el motor a velocidad media para la prueba de funcionamiento caso 3 alto 1 pwmout 2, 255, 700' LEDS encendidos y motor a máxima velocidad en modo de activación y carga si no bajo 1 pwmout 2 OFF 'LEDS y motor ambos fuera de endselect ir a main ………………………………………………………………………………………….. 4. Haga clic en el botón Little Blue Triangle en la barra de menú para descargar el programa. 5. Si no recibió un mensaje de error durante la descarga, habrá terminado. Si está realmente atascado en esta etapa, solicite ayuda en el foro de ayuda de Picaxe https://www.picaxeforum.co.uk/ El controlador de función completa no hará nada en este momento. Así que simplemente restablezca el interruptor Run / PRG a RUN y desconecte la fuente de alimentación de 6VDC y el cable serial.

Paso 12: Instalar / ejecutar el código de Visual Basic en su PC

1. El primer paso es descargar e instalar Visual Basic Express 2008 en su PC. ¡Es gratis! Solo Google "Descarga de Visual Basic Express 2008" La descarga es bastante grande e incluirá el software. NET Framework si encuentra que aún no lo tiene en su máquina. Lo importante es asegurarse de que la instalación de Visual Basic esté completa y de que pueda abrir el entorno de programación VB en su máquina (ver foto). 2. Descargue a su disco duro el archivo.wmv, este es el archivo Intersect Video. Este archivo me fue proporcionado por cortesía del usuario de You Tube Buzz100165. También descargue e imprima el archivo User Interface.pdf. 3. Descargue el archivo.zip adjunto y descomprima todo en un subdirectorio en el disco duro de su PC. En el Explorador, busque el archivo… Nombre = Cubo de intersección y tipo de archivo = Solución de Microsoft Visual Studio, haga doble clic en ese archivo exacto para iniciar la aplicación en Visual Basic Studio Express. Tarda un poco en cargarse la primera vez. 4. Realice las siguientes conexiones: fuente de alimentación de 6 VCC al conector de alimentación de CC del controlador de función completa y cable en serie entre el controlador de función completa y su PC. 5. Ahora está listo para comenzar su primera prueba. En VB express, haga clic en el pequeño triángulo verde (ver foto) para ejecutar / depurar la aplicación. Si todo va bien, después de un rato, debería ver la pantalla principal de la aplicación INTERSECT. Consulte User Interface.pdf para probar el programa. El error inicial de "Tiempo de espera" debería desaparecer después de seleccionar su puerto Com. Para Seleccionar archivo de datos de intersección, debe seleccionar el archivo.wmv que descargó en el paso 3 anterior. Primero pruebe la operación manual usando los botones STOP y TEST RUN. Si eso funciona bien, entonces … presione el botón "INICIALIZAR INTERSECCIÓN PARA CARGAR". Cuando se hace clic por primera vez, el cubo gira lentamente. Está esperando que toque la banda de aluminio del cilindro inferior para "activarlo". Al tocar la banda por uno o dos segundos, el cubo debe comenzar a girar más rápido y comenzar la secuencia de activación, luego comenzará la secuencia de carga que incluye la reproducción del archivo de video de intersección seleccionado en modo de pantalla completa. Cuando termine, el cubo volverá a girar lentamente. A continuación, puede hacer clic para detener el botón. Desafortunadamente, si pasa por la secuencia anterior por segunda vez, el video Intersect no se reproduce en modo de pantalla completa. Puede solucionar este problema saliendo y reiniciando la aplicación. Todavía no he descubierto cómo solucionar este problema. Consulte los comentarios adicionales en el paso Conclusión y mejoras. 6. Eso es todo, date una palmada en la espalda por un trabajo bien hecho.

Paso 13: Conclusiones Próximos pasos

La parte más difícil de este proyecto fue moldear el cubo de cera y programar la aplicación Visual Basic, sobre todo lograr que las cosas del Reproductor de Windows Media funcionaran correctamente. Vea el problema descrito al final del paso 12. En el lado positivo, como este fue mi primer programa VB, aprendí mucho sobre los métodos de programación modernos.

Me sobraron suficientes cosas para hacer un segundo Intersect Cube, planificando un modelo que aproveche la capacidad incorporada de Picaxe para leer 127 códigos IR de Sony con un circuito muy simple y económico. Esto significa que puedo controlarlo desde el otro lado de la habitación usando un control remoto universal. También pensé en un programa Picaxe # 2 que permitiría al Intersect Cube funcionar de forma independiente sin estar conectado a una PC. Esto no debería requerir ningún cambio de hardware, simplemente desconecte el cable RS-232 y reprograme el Picaxe para que diga que se inicie cuando se toque el sensor táctil y luego se apague solo después de, digamos, 10 segundos. También me gustaría hacer mi propio video estilo Intersect, pero en lugar de los secretos del gobierno como tema, use imágenes del programa de televisión Chuck. Intentó hacer una película a partir de imágenes jpegs con QuickTime, pero no se veía tan bien. Si alguien tiene ideas sobre cómo hacer el cubo en sí, que sea más fácil que el proceso del molde de cera, sería genial. Gracias por echar un vistazo a mi Instructable.

Recomendado:

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): 4 pasos (con imágenes)

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): He visto a muchas personas fabricar lentes macro con un kit de lentes estándar (generalmente un 18-55 mm). La mayoría de ellos son una lente que simplemente se pega en la cámara al revés o se quita el elemento frontal. Hay desventajas para ambas opciones. Para montar la lente

BANCO DE TRABAJO DE CIRCUITOS DE BRICOLAJE: 7 Pasos

BANCO DE TRABAJO DE CIRCUITOS DE BRICOLAJE: En este Instructable, hice un banco de trabajo donde los estudiantes pueden jugar y aprender sobre circuitos y conectar luces de diferentes maneras. Hice este banco de trabajo para los grados 3 y 4. Puedes comenzar haciendo algunas preguntas a los niños. * ¿Alguna vez te has preguntado

Modelo de cubículo con pizarra de trabajo: 6 pasos

Modelo de cubículo con pizarra de trabajo: Hace mucho tiempo, con un nuevo trabajo, recibí un regalo de mi hija pequeña. Un pequeño modelo del cubículo en el que estaba instalado, quizás inspirado por llevar a su hijo al trabajo el día. Bueno, con la jubilación y mi hija ahora instalada en una caja propia, fui

Lámpara de trabajo con lupa circular LED blanca con alimentación de CA: 12 pasos (con imágenes)

Lámpara de trabajo con lupa circular LED blanca con alimentación de CA: Utilice LED brillantes para reemplazar la luz circular fluorescente en la lámpara de trabajo con lupa. ¡Hágase la luz! Una dificultad media Instructable para arreglar una lámpara de trabajo con lupa circular convirtiéndola en una fuente de luz alternativa de muy baja energía y alta confiabilidad

Speak & Spell: Trabajo inicial de bricolaje: 8 pasos

Speak & Spell: trabajo inicial de bricolaje: estas instrucciones se refieren a las ayudas de aprendizaje clásicas de Texas Instruments: Speak & Math, Speak & Deletrear y hablar & Leer. Modificaciones & Adiciones Reemplazo: espuma de la rejilla del altavoz Compartimiento de la batería: Llave de acceso Extracción de la batería: Pull-tabspro