Tabla de contenido:

- Paso 1: Historia de dos consejos

- Paso 2: Materiales y herramientas utilizados en este Instructable

- Paso 3: enderece el cable

- Paso 4: Corta un trozo

- Paso 5: Cargue el trozo en la taladradora

- Paso 6: Adelgace el diámetro de la punta

- Paso 7: hazlo puntiagudo

- Paso 8: Pasos para una punta de cautín roscada

- Paso 9: un pequeño cilindro agradable

- Paso 10: Hacer hilos

- Paso 11: Haga que el final sea puntiagudo, más complicado esta vez

- Paso 12: Listo

- Paso 13: puntas de latón

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Al igual que los Jedi de la Antigua República que construyeron sus propios sables de luz, cada uno personalizado según las necesidades y el estilo de su propietario, muchos miembros de Instructables construyen sus propios soldadores, o al menos los modifican en gran medida. La última vez que comprobé que había aproximadamente un millón de instrucciones sobre el tema de los soldadores caseros.

Un sable de luz bien construido es, según Wookiepedia, el "arma única perfecta de un Jedi que él o ella conservaría y usaría durante toda la vida". ¡Si tan solo tuviera un soldador tan "perfecto" que duraría para siempre! En mi experiencia, los soldadores son lo suficientemente confiables, pero están lejos de ser perfectos. La parte del hierro que se consume más rápido es la punta. Las puntas de los soldadores se desgastan, se queman, se difunden en la soldadura, o algo … Honestamente, no estoy seguro de adónde va la masa de la punta. La intuición y la ley de conservación de masa + energía, me dicen que tiene que ir a alguna parte. Todo va a alguna parte. De todos modos, lo único que sé con certeza es que empiezo con una punta perfecta y bien estañada como un lápiz afilado brillante, y varias horas después termino con un trozo de aspecto quemado y crujiente. De ahí la motivación para reemplazar la punta de vez en cuando. Las puntas de soldador creadas en este instructivo están hechas a partir de un cable eléctrico de cobre sólido de 6 AWG, y estas puntas tienen aproximadamente 4 mm (5/32 pulgadas) de diámetro. En este instructivo, muestro cómo hacer dos estilos de punta de 4 mm, el estilo deslizante y el estilo atornillado. El paso 1 analiza más de cerca estos dos estilos de puntas de soldador.

Paso 1: Historia de dos consejos

La siguiente imagen muestra los dos estilos de punta de soldador de 4 mm (5/32 pulgadas) que haré. Si su soldador no se parece a uno de estos, bueno, um … Nunca dije que este instructivo cubriría todas las soldaduras. plancha bajo el sol. Entonces, eh … lo que ves aquí es lo que obtienes. Llamo al primero "estilo deslizante" porque la punta se desliza hacia adentro y hacia afuera de la plancha. Este diseño utiliza un tornillo grueso, colocado en el costado de la plancha, para asegurar la punta, evitando que se deslice hacia afuera mientras se suelda. El segundo, lo llamo "estilo atornillado" ya que la punta está roscada y se atornilla dentro y fuera del soldador. Definitivamente prefiero el estilo deslizante, por varias razones: (1) Las puntas estilo deslizante son más fácil de ajustar. (2) Este sistema sujeta la punta de forma más segura. (3) Las puntas de estilo deslizante son mucho más fáciles de hacer, así que si eres nuevo en este material de soldador y te preguntas qué estilo es mejor. La respuesta es que el estilo deslizante es superior, en mi humilde opinión.

Paso 2: Materiales y herramientas utilizados en este Instructable

material (s) soldador que necesita reemplazo de la punta varios cm o pulgadas de alambre eléctrico de cobre sólido (no trenzado) 6 AWG herramienta (s) tornillo de banco sierras taladro pequeño archivo de prensa, papel de lija, lana de acero, etc. Nota: Los pasos para hacer una punta roscada requerirán un dado para hacer los hilos. La rosca para mi punta de estilo atornillado es métrica de 4 mm por 0,75, y esta es la misma rosca que RadioShack (tm) parte # 64-2073 Con respecto a las sustituciones de materiales o herramientas, si desea usar alicates en lugar de un tornillo de banco, latón en lugar de cobre, etc., eso es genial, con las advertencias habituales sobre YMMV.

Paso 3: enderece el cable

El objetivo de este paso es tomar un cable que pueda estar torcido y enderezarlo. Yo uso un tornillo de banco para esta tarea. Una cosa importante a tener en cuenta es que el cobre (muy puro) que se usa para cables eléctricos es algo blando, por lo que si se esfuerza mucho, puede aplastarlo con el tornillo de banco, y eso sería indeseable. Debes mantener la pieza en su lugar sin estropearla ni aplastarla demasiado. El simple hecho de cerrar las mordazas enderezará un poco el cable, pero la mayor parte del ajuste fino se realiza a mano, doblando el cable en el punto donde entra y sale del lado del tornillo de banco. La forma en que hago esto es imaginando una línea recta perfecta que corre justo entre las mordazas del tornillo de banco y en paralelo a ellas, y luego doblando el cable hacia esta línea si el cable se desvía de ella. el cable donde toca el lado derecho del tornillo de banco, justo en ese lugar. Cuando ese pequeño segmento se ve más recto, abro el tornillo de banco y muevo un poco toda la pieza hacia la izquierda, y la vuelvo a sujetar. Luego enderezo el siguiente segmento perceptible. Mientras hago esto, el cable a la izquierda de donde estoy trabajando se vuelve progresivamente más recto. Luego hace bastante espuma, enjuague, repita, hasta que el cable parezca lo suficientemente recto.

Paso 4: Corta un trozo

Corte un trozo del alambre recién enderezado con una sierra para metales antigua.

Todo buen hacker debería tener una sierra para metales. Es una herramienta muy útil. Creo que la longitud de este trozo era de aproximadamente 65 mm o 2 + 1/2 pulgadas. El tamaño dependerá de la profundidad del agujero en el soldador que está destinado a llenar.

Paso 5: Cargue el trozo en la taladradora

El objetivo aquí es moler y dar forma a la pieza mientras la taladradora la gira. El proceso es algo así como usar un torno, excepto que todo se ha vuelto vertical en lugar de horizontal. Es difícil de decir a partir de estas imágenes, pero en todas, excepto en la primera y la última imagen a continuación, el eje en realidad está girando mientras lo amolado con la lima, papel de lija, lana de acero, etc. La cámara hace un buen trabajo al capturar un instante en el tiempo. Mientras trabajo la pieza no veo lo que ve la cámara. Solo veo un desenfoque porque el eje se mueve muy rápido.

Paso 6: Adelgace el diámetro de la punta

En la primera imagen, la punta cilíndrica es solo un cabello demasiado ancho para caber en el cuerpo del soldador. Así que lo vuelvo a cargar en la prensa taladradora y lo amolado un poco, reduciendo uniformemente el diámetro en la misma cantidad a lo largo del cilindro. Esto, por supuesto, implica detenerme para voltearlo al revés, para moler la parte que no pude tocar la primera vez porque las mordazas del portabrocas estaban en el camino. En la última imagen, verifico el ajuste nuevamente y la punta se desliza ordenadamente dentro del cuerpo del soldador. El cable BTW, 6 AWG (cable de calibre seis) no tiene casi exactamente 4 mm de diámetro. Tiene un diámetro de 4.115 mm. Consulte: https://en.wikipedia.org/wiki/American_wire_gauge Además, la especificación del soldador puede no ser de 4 mm. Puede ser de 5/32 pulgadas, que es 3.969 mm

Paso 7: hazlo puntiagudo

Quiere que la punta sea puntiaguda. Así que está de vuelta a la vieja rutina, er, por así decirlo. La segunda imagen muestra el soldador y su nueva punta terminada uno al lado del otro.

Paso 8: Pasos para una punta de cautín roscada

Haz un buen cilindro. (Paso 9. Similar al paso 5) Haga hilos. (Paso 10) Haga un extremo puntiagudo. (Paso 11. Similar al paso 7)

Paso 9: un pequeño cilindro agradable

Este pequeño cilindro mide aproximadamente 2,5 cm (1 pulgada) de largo. Está destinado a convertirse en una punta de cautín de estilo atornillado.

Paso 10: Hacer hilos

Para este paso, está bien / es necesario sujetar la pieza con fuerza. Necesito evitar que gire mientras corto el hilo. Dañar el cobre no es un problema porque esta mancha será puntiaguda en el siguiente paso. No estoy seguro de cuál es el verbo para cortar hilos en el exterior de una varilla. Creo que es "hilo". No es "tap". Eso es para agujeros, y la herramienta que lo hace se llama "tap". En este caso, la herramienta se llama "morir", pero estoy seguro de que el verbo no es también "morir", como en "Aquí, ¿podrías morir esta vara por mí?" "Vaya, no sé jefe. Mira como si ya estuviera muerto. "; - PBTW, el tamaño de este hilo es M4 por 0,75. Eso es 4 mm con un paso de 0,75. En resolución completa, apenas se puede ver la inscripción en el dado en la segunda imagen.

Paso 11: Haga que el final sea puntiagudo, más complicado esta vez

Ahora vuelve a la prensa taladradora para que el extremo sea puntiagudo. Este es más o menos el mismo truco que se mostró antes en el Paso 7. Lo que es diferente esta vez es que quiero apretar el mandril justo encima de mis bonitos hilos de cobre recién cortados. No quiero que estos hilos sean aplastados por las mordazas del portabrocas, así que he ideado un pequeño artilugio para protegerlos. Es una pequeña pieza enrollada de aluminio en lata de cerveza que rodea el exterior de la pieza para protegerla distribuyendo uniformemente las fuerzas de las mordazas del portabrocas.

Paso 12: Listo

Y eso es todo, amigos. Estas dos últimas imágenes muestran la plancha de estilo deslizante y la plancha de estilo atornillado, una al lado de la otra con sus nuevas puntas.

Paso 13: puntas de latón

También puedes hacer puntas de soldador con latón. Las puntas de latón parecen durar más, pero no conducen el calor tan bien como el cobre puro. La conductividad térmica del latón es solo aproximadamente 1/4 de la del cobre puro. Ver:

Recomendado:

Limpiador automático de puntas - ArduCleaner: 3 pasos (con imágenes)

Limpiador automático de puntas - ArduCleaner: puede encontrar un soldador en el escritorio de todos los entusiastas del bricolaje. Es difícil nombrar la cantidad de situaciones en las que puede resultar útil. Yo personalmente lo uso en todos mis proyectos. Sin embargo, para disfrutar de una soldadura de alta calidad durante mucho tiempo, es

PUNTAS DE FERRO: 4 Pasos

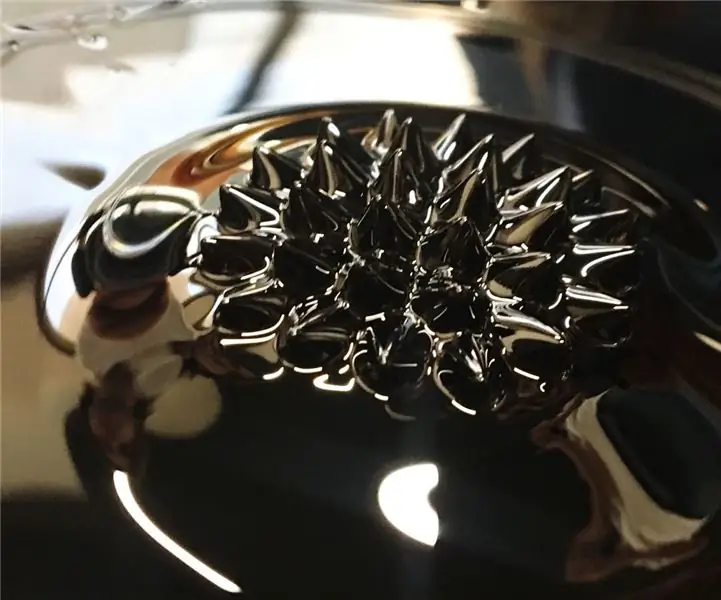

FERRO SPIKES: Los ferrofluidos son `` líquidos coloidales hechos de partículas ferromagnéticas a nanoescala suspendidas en un fluido portador (generalmente un solvente orgánico o agua) .Cada partícula diminuta se recubre completamente con un surfactante para inhibir la aglutinación. Este proyecto es una

Puntas hechas a mano para soldadores tipo Hakko (clon): 7 pasos (con imágenes)

Consejos hechos a mano para soldadores tipo Hakko (clon): hay muchos instructivos y guías de bricolaje sobre cómo hacer puntas de repuesto para soldadores, pero todos son para soldadores donde el elemento calefactor gira alrededor de la punta en lugar de dentro de ella. Claro, solía tener uno de ellos plug-in-the-wall

Soporte para cautín casero casi libre: 3 pasos

Soporte para cautín casero casi gratis: ¿Por qué pagar megabucks por un soporte para cautín elegante cuando puedes construir uno tú mismo con chatarra? O, ¿por qué usar ese soporte de plástico endeble que viene con su soldador de lápiz barato y correr el riesgo de quemaduras, fuego o cosas derretidas?

Soporte para cautín: 5 pasos

Soporte para cautín: estaba en una tienda de música cuando vi un soporte para cautín como este. en ese momento, no tenía un soldador, así que no me importaba. pero lo recordé hoy cuando estaba soldando y no podía encontrar un lugar para poner mi soldador. así que hice esto