Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Hay muchos instructivos y guías de bricolaje sobre cómo hacer puntas de repuesto para soldadores, pero todos son para soldadores donde el elemento calefactor gira alrededor de la punta en lugar de dentro de ella.

Claro, solía tener uno de ellos soldadores de pared hace algún tiempo y golpeaba un clavo viejo cada dos años y soldaba bien. Pero mi estación de soldadura, una YaXun® 936 (una de las MUCHAS imitaciones de Hakko 936) tiene una plancha con una punta que aloja el elemento calefactor en su interior (muy similar a la Hakko original).

Las puntas están disponibles en línea, pero son bastante caras para mí, para ponerlas en perspectiva, la estación de soldadura se vende en línea (localmente) por tanto como un nuevo monitor LCD de 19 , y las puntas Hakko originales son más caras que Las propinas YaXun también están disponibles y cuestan tanto como un almuerzo, diablos, el manejo es casi tan caro como la propina en sí, pero decidí que quería ahorrar ese dinero para otra cosa.

Entonces, este instructivo está dirigido a aquellas personas que tienen una estación de soldadura para trabajar y / o alimentar su pasatiempo, y no quieren comprarles nuevos consejos porque viven en un país pobre y es difícil para ellos o simplemente porque quieren ahorre algo de dinero y use algo hecho por ellos mismos. O ambos, ¿por qué no?

Además, las puntas que hice para mi propia estación china Hakko Knock-off tienen muchas posibilidades de ser perfectamente compatibles con una estación de soldadura Hakko original hecha en Japón, ya que es un hecho conocido que las puntas Hakko originales encajan perfectamente con estos clones.

Paso 1: Herramientas, materiales y precauciones

Muy bien, intenté mantenerlo lo más simple posible, incluso puedes hacer esto sin ninguna herramienta eléctrica (aunque sería un montón de pulido con un archivo).

Aun así, si tienes mejores herramientas o una mejor manera de completar un paso, te invito a que lo hagas y me enseñes en los comentarios, toma fotos, puedo incluirlas aquí para mejorar el instructable.

Estas son tus herramientas básicas:

1.- Un kit de roscado, probablemente será difícil de encontrar dependiendo de su situación, si no puede conseguir el kit completo, consiga al menos un macho de roscar 12nc24 y un troquel de corte con su culata y llave, ya que son los únicos. estaremos usando. Pregúntele a alguien que tenga un carro o camión viejo oa su mecánico local, seguramente tendrá uno de estos cerca.

2.- Un archivo, este realmente lo necesitas, sobre todo si no tienes herramientas eléctricas para moler, tiene que estar bien pero no demasiado, lo vas a usar mucho. No es necesario que esté en buenas condiciones, el cobre es un metal blando, por lo que incluso esa vieja lima desperdiciada que usé funcionó muy bien.

3.- Un afilador de cuchillos lo suficientemente pequeño para que quepa el tubo de cobre de 5/16 , o al menos una pieza de metal que encaje en su interior, lo necesitarás para alisar un poco el metal por dentro.

4.- Un tornillo de banco, o al menos un alicate de bloqueo. Recomiendo encarecidamente el tornillo de banco, le hará la vida más fácil. Una vez más, su mecánico local seguramente tendrá un tornillo de banco en su banco de trabajo.

5.- Un martillo, uno pequeño servirá, incluso una piedra lisa si es necesario. No haremos ningún martilleo pesado.

6.- Alicates, 2 de ellos. O al menos 1 y un uso creativo de su tornillo de banco / alicates de bloqueo.

7.- Su soldador, para el ajuste fino y ajuste de la punta a medida que lo produce, manténgalo cerca, fuera del camino y con la punta original extraída.

8.- Una regla métrica. Sí, métrica para ganar. si no puede conseguir uno (¿cómo…?), mantenga su punta original a mano como referencia y medición.

9.- Un trozo de madera, esto es por si necesitamos golpear las cosas para darle forma y el martillo es demasiado para eso.

10.- Una sierra para metales, asegúrate de que la sierra esté en buenas condiciones, tuvo bastantes problemas con una vieja desperdiciada.

11.- Un destornillador Phillips, uno viejo de tamaño normal, lo usaremos para darle forma a un poco de cobre, así que sí, mejor que no sea tu destornillador favorito ya que lo vamos a usar toscamente.

12.- Equipo de protección, por lo menos pero no por último, algunos equipos de protección básicos como un buen par de guantes de trabajo y gafas protectoras son imprescindibles, botas de trabajo y protección para los oídos son imprescindibles.

Ahora tus materiales:

1.- Un trozo de tubo de cobre de 5/16 (8mm), este es uno es fácil, se usan para coletas / reguladores de latas de gas LPG, se les da mucha patada al cambiar los cilindros por lo que se rompen mucho, seguro que tenga uno en su pila de chatarra o tal vez su vecino tenga uno en su pila de chatarra.

2.- Un trozo de alambre de cobre macizo de 6 AWG, generalmente utilizado para la puesta a tierra. Si no puede agarrarlo, una pieza cilíndrica de cobre o latón que tenga más o menos el mismo diámetro de la tubería funcionará, pero no debe caber en su interior.

Precauciones:

Trabajaremos con metal, por lo que se deben tomar algunas precauciones básicas especialmente si se va a utilizar herramientas eléctricas. Las 3 reglas de oro son proteger sus ojos, sus manos y tener una buena superficie para trabajar (AKA no "trabajar en el aire")

Además, imágenes de google para "envenenamiento por cobre", no necesito decirte que no te quites las manos de la cara mientras trabajas y que te las laves cuando termines, ¿verdad?

No es como si lo obtuviera trabajando con una cantidad tan pequeña de cobre durante tan poco tiempo, pero es mejor prevenir que curar.

Las herramientas eléctricas deben tratarse con respeto, SIEMPRE use protección para las manos y los ojos mientras manipula cosas como un taladro con una broca o una amoladora de banco, si tiene algo de experiencia con ellas, evite manipularlas mientras esté completamente solo en la casa en caso de que necesite ayuda y Si no tiene idea de cómo usarlos, pida a una persona con experiencia que realice los pasos que los requieran.

Paso 2: procesamiento de sus materiales

Vamos a cortar lo que realmente necesitamos para el proyecto de los materiales, ¡sierra para metales!

Tubo de cobre

Una vez realizado el corte final, llamaremos "chaqueta" a la tubería de cobre

Primero, debemos asegurarnos de quitar las piezas de latón de la coleta y cualquier irregularidad en la tubería (como ese extremo en forma de trompeta o grietas) y arrojarlas de nuevo a la pila de chatarra para vender o proyectos futuros, también cortar la tubería. En una pieza fácil de manejar, las coletas tienden a ser de un tamaño decente para trabajar, pero si siente que es demasiado largo, simplemente elimine lo que crea que está en el camino. Puede lograr esto con la sierra para metales o un cortatubos. Tenga en cuenta que el cobre es un metal blando, así que tenga cuidado al cortar y protéjase las manos con guantes.

Una vez que tenemos una tubería y nada más necesitamos eliminar esas curvas, necesita ser lo más recta posible sin deformar la estructura tubular de la tubería. Dóblelo en su lugar con las manos y haga los toques finales martillándolo suavemente con la pieza de madera o el martillo como mejor le parezca.

Alambre de cobre / latón

Una vez cortado en una pieza de 1,5-2,5 cm, el alambre de cobre se llamará "bit".

El mismo procedimiento que antes con el alambre de cobre, estírelo tanto como sea posible, dóblelo y luego afine con el palillo / martillo de madera.

Necesitamos trabajar el cable para hacer la punta de la broca y es mucho más fácil si tiene un trozo de cable del largo de su mano para moverlo y para tener un poco de espacio libre y un agarre adecuado, así que use la sierra para cortar un trozo de alambre fácil de manejar de unos 15-30 cm de largo.

Esto se puede reemplazar con un cable de latón de calibre similar si tiene uno a mano.

Paso 3: hacer la chaqueta

Para la chaqueta usaremos exactamente 2.5cm del tubo de 5/16 (mmm … mezclando mis unidades, fino, tubo de 8mm), medirlo con cuidado, marcar el tubo en la marca de 2.5cm (con un clavo o incluso con la sierra para metales), solo haga un rasguño claro donde necesita cortar) y use la sierra para metales para cortar el tubo en esa marca.

Corta lentamente y asegúrate de antemano que tu sierra está en buenas condiciones, el cobre es un metal blando y la sierra puede atascarse y saltar raspando el metal o peor aún, rayándote, usa guantes de trabajo.

Una vez que tengas tu chaqueta cortada, procederemos a quitar el material que se dobla hacia el interior del tubo al cortar. Tome su destornillador Phillips y péguelo en ambos extremos de la chaqueta, muela hacia adelante y hacia atrás con considerable fuerza y revise la tubería de vez en cuando, debe notar que las aberturas se ensanchan no porque la tubería se esté expandiendo sino porque está quitando el empuje. en material.

Una vez que pueda ver claramente que el interior de la tubería tiene el mismo diámetro que las entradas, tome su soldador e intente deslizar el elemento calefactor en la tubería, debe entrar perfectamente, como si fuera la punta original. De lo contrario, continúe con el destornillador.

Ahora vamos a limar la sobrecubierta, quitar cualquier material sobrante y alisar los bordes, recuerda ser firme pero cariñoso con la lima, el cobre es un material blando y puedes acabar arruinando la pieza si le aplicas demasiada fuerza. Lea las anotaciones en las imágenes para obtener instrucciones sobre cómo hacerlo.

Paso 4: Hacer el bit

La broca está hecha de cobre y es lo que va en la punta … de tu punta. Recuerde, para esto, una pieza cilíndrica de latón del mismo diámetro de la chaqueta también puede funcionar, sin embargo, no puedo garantizar que ningún otro metal sirva para una punta o que pueda moldearlos tan fácilmente como el cobre o el latón.

Para la broca, usaremos ese cable de conexión a tierra de un solo hilo de 6 AWG porque resulta que tiene el diámetro perfecto para esto. Y porque escogí algunos descartes de personas que conectan a tierra postes de luz aquí y es lo que tengo a mano. El cobre nunca es basura. Siempre.

La broca en sí debe tener entre 1,5 cm y 2,5 cm de largo. Cuanto más lo hagas, mejor, ya que podrás esmerilarlo para que vuelva a su forma cuando finalmente se erosione debido al uso, pero trata de mantenerte por debajo de los 3 cm para mantener la eficiencia térmica alta.

Como dije antes en el procesamiento, no cortaremos inmediatamente el cable en una pieza de cobre de 2,5 cm de largo, primero tenemos que darle forma, pero si tiene una bobina completa del cable, claro, córtela en algo más pequeño. y fácil de manejar.

¿Archivo o amoladora de banco?

Tenemos que hacer la punta cónica inicial, esto requiere que triture una cantidad significativa de material del alambre. Es perfectamente posible hacerlo con una lima, pero incluso pulir agresivamente te llevará horas (la primera que hice fue con una lima, me tomó 2 horas de pulido sin parar), te recomiendo encarecidamente que obtengas 10 minutos de banco. tiempo de amoladora de su mecánico local o del vecino que tiene muchas herramientas (siempre hay una). Un taladro con una broca de amolar firmemente sostenida en un banco (con un tornillo de banco o mejor, un taladro de banco) también funcionará en gran medida.

La forma que está buscando es un lápiz afilado, trabajaremos esta punta de cono ligeramente útil en una punta de cincel muy útil. Como utilicé una rutina de banco para este proceso, no pude tomar ninguna foto mientras funcionaba (tenemos una foto fija en su lugar mientras está apagada) porque necesitaba concentrarme y usar ambas manos para ello.

Necesita absolutamente guantes y gafas protectoras para esto, habrá pequeñas piezas de metal volando a altas velocidades en su cara y cuerpo, el cobre se calentará muy rápido mientras se muele, más razón para usar guantes y tener una olla de agua cerca.

Para ser perfectamente claro: tenga cuidado con las herramientas eléctricas, repetiré esto tanto como sea necesario. Si tiene poca experiencia con ellos, pídale a alguien que lo supervise, si no tiene ninguno, pídale a alguien con experiencia que haga esta parte por usted, simplemente entréguele un lápiz y dígale "quiero esto con 2 lados planos como un cincel" y ellos ' Terminará en 60 segundos, así que no hay necesidad de arriesgar sus dedos.

Para hacer el cono, primero muele la parte superior del alambre en un ángulo de 45 °, recuerde que necesita presionar y girar el alambre mientras lo muele para obtener un cono uniforme y centrado, luego mueva su cono desde allí moliendo su extremo inferior y luego normalizando el resto de la punta en ese nuevo ángulo, enjuague y repita hasta que tenga una punta que parezca un lápiz afilado. (consulte las ilustraciones).

El cono debe estar hecho de ángulos rectos y afilados cuando se mira de lado, no desea un embudo o una forma redondeada (con una "panza"), así que asegúrese de moler firme y uniformemente. Si te equivocas, no hay problema, simplemente sigue puliendo hasta que estés satisfecho con los resultados, tienes espacio para los errores de todos modos.

Finalmente, sostenga la punta de la amoladora durante un par de segundos en una sola posición sin girar el alambre para crear una cara plana, luego haga lo mismo en el lado opuesto durante exactamente la misma cantidad de tiempo con exactamente la misma cantidad de fuerza, que debería darle forma de cincel. Puede moler la punta afilada ahora o hacerlo con la lima mientras refina más adelante.

Ahora cortamos y refinamos

Use la sierra para metales para cortar la broca del cable, recuerde, 1,5-3 cm de largo desde la punta. Corté el mío a 2,2 cm de largo. También puede usar algunos cortadores de alambre de alta resistencia para cortar la broca (es mucho más fácil que usar la sierra para metales).

Independientemente de cómo lo corte, esa área de fondo plano necesita mucha atención por parte del archivo, debe poder estar perfectamente vertical sobre ella, por lo que debe ser lo más plana posible. La razón es que la punta del elemento calefactor tocará esta parte, es mejor tener el mayor contacto posible.

Asegúrese de quitar todo el material sobrante y ablandar todos los bordes hechos durante el pulido, si no lo hizo con la amoladora eléctrica, lime la punta y conviértala en un área plana muy pequeña, como un cincel. También lime un poco los bordes de la parte inferior, te ayudará en el siguiente paso.

Paso 5: Enhebrado de la broca y la chaqueta

Ahora haremos uso de ese kit de enhebrado, me doy cuenta de que esta herramienta puede ser barata y básica para muchos, pero me costó mucho encontrar a alguien que me prestó uno, comprarlo estaba completamente fuera de discusión, cuestan una fortuna aquí y yo no haría mucho uso de ella.

Un mecánico amigo mío me prestó su equipo y, a través del método mágico de "poner los ojos en blanco", descubrí que el grifo 12nc24 y el troquel de corte eran exactamente lo que necesitaba.

¿Por qué enhebrar?

1.-Porque es la solución de agarre mecánico más sólida que se me ocurre. Para mi primer intento de hacer una propina, intenté fusionar ambas partes a través del buen golpe de martillo … es utilizable pero … bueno, verás una foto de él más adelante, además, existe una posibilidad real de que la broca simplemente funcione. se suelta un día porque la unión no es tan fuerte como un tornillo.

2.-Porque no tengo acceso ni experiencia con equipos de soldadura capaces de soldar cobre, y me imagino que una pieza tan pequeña sería problemática de soldar incluso para un profesional. Soldarlo con estaño está fuera de discusión por razones obvias, por lo que se prefiere una solución mecánica.

3.-Porque cuando la broca finalmente se vuelve inutilizable debido al desgaste normal, puedo simplemente desatornillar y reemplazar la broca, conservando la funda y ahorrándome la mitad del trabajo de hacer una punta completamente nueva.

El macho y la hembra

Elija por dónde empezar, con la chaqueta o el bocado. De cualquier manera, utilicé alicates de bloqueo para este paso por simplicidad, pero recomiendo encarecidamente un tornillo de banco, le permite usar ambas manos ya que no sostendrá los alicates, por lo que es mucho más fácil trabajar con él.

Lo determinaré enhebrando el interior de la chaqueta con el grifo y su llave:

Asegúrese de aplicar abundante aceite ligero antes de enhebrar. Un poco de aceite de motor ligero funciona. (según lo recomendado por el propietario del kit)

Para este paso tendrás que deformar la tubería, pero ten cuidado de no excederte, tendrás que doblar un poco más adelante. Sujete la chaqueta por su lado más feo con el tornillo de banco / alicates de bloqueo hasta que la tubería se doble, ¡pero no la cierre !, esto es para asegurarla en su posición (consulte las imágenes).

A continuación, asegurándose de que la chaqueta esté apuntando directamente hacia arriba (vertical), agarre los alicates con una mano y comience a enhebrar con la otra, teniendo especial cuidado de que lo esté haciendo plano en la horizontal, no quiere que se incline. hilo.

Luego, puede doblar el extremo inferior de la chaqueta hacia atrás en forma circular con unos alicates regulares, o usando con cuidado el tornillo de banco.

La broca requerirá que use un poco de cartón en los alicates de bloqueo o el tornillo de banco para proteger la punta. Recuerda que estaremos trabajando la zona inferior. Asegúrelo en su lugar y comience a enhebrar con el troquel de corte (que debe engrasarse adecuadamente antes de comenzar) nuevamente asegurándose de que esté plano en la horizontal.

Enhebre hasta el contenido de su corazón (no necesita ser mucho realmente, use las imágenes como referencia). no intentes atornillar nada todavía. Haremos el siguiente paso después de un poco de TLC.

Paso 6: Refinación y unión de brocas y revestimientos

Consigue un poco de lana de acero o simplemente una fregadora de acero de la cocina y frota los hilos de la broca. Y sí, lo adivinaste, es hora de archivo. Muele los bordes afilados en la parte inferior de la broca y, si encuentra alguno en la chaqueta, muélalos también.

Agarra el afilador de cuchillos o el objeto que tienes a mano para reemplazarlo y refina el interior de la chaqueta ligeramente usa tu soldador como referencia, si el elemento calefactor no encaja, muele la chaqueta hasta que encaje.

Ahora agarraremos los 2 alicates normales, los envolveremos en cartón y agarraremos tanto la chaqueta como el bocado e intentaremos atornillarlos, lo que llamo "matrimonio".

Habrá algo de resistencia porque el enhebrado es nuevo y porque su refinamiento interno puede haber movido algo de material de desecho a los hilos de la chaqueta, pero es por eso que estamos usando 2 alicates para, aplique fuerza hasta que corran todo el enhebrado, y luego Desatorníllelos y vuelva a atornillarlos hasta que no haya resistencia en absoluto y pueda hacerlo fácilmente con los dedos.

Lavar tanto la broca como la chaqueta por separado con un poco de detergente desengrasante, queremos quitar la mayor cantidad de aceite que podamos, secar con una toalla de papel y volver a unirlos por última vez hasta que el desgaste los desarme.

Paso 7: Pulido y niquelado opcional

Finalmente, ahora pulirás lo que queda de esa oscuridad del cobre y lo dejarás azotado y brillante por cualquier medio que creas necesario. El uso de productos químicos para esto es completamente innecesario, solo frote un poco.

Y buenas noticias, finalmente obtuve una cámara decente (un poco tarde para el proceso, desafortunadamente) para obtener algunas fotos que no tiene que entrecerrar los ojos para mirar. Y sí, me limpié las uñas, hay pruebas disponibles.

Después de pulir, sus puntas están listas para usarse como puntas de cobre puro. Pero como alguien que ha estado soldando durante algunos años (solo unos pocos), puedo decirle por experiencia que cuando una punta comienza a mostrar cobre, no le queda mucha vida, si es que todavía se puede usar.

El cobre se alea naturalmente con el estaño y simplemente se lava a medida que suelda, las puntas de cobre no permanecen en buena forma tanto tiempo como las puntas recubiertas de hierro, por lo que pronto visitará el archivo mister con estas.

Revestir la punta con hierro es un dolor enorme en el trasero según mi investigación, casi imposible para el aficionado habitual, pero tienes una opción:

Niquelado

El niquelado es sorprendentemente fácil, divertido y seguro de hacer, y los materiales necesarios son realmente fáciles y baratos de obtener. ¡Obtuve todo el mío de mi pila de chatarra y de la cocina gratis!

También es extremadamente útil para muchas aplicaciones, como proteger sus herramientas del óxido o proteger el metal de la corrosión.

Al niquelar sus puntas, no solo se verán mejor al evitar las marcas de quemaduras del calor, sino que también durarán mucho más porque el níquel protegerá sus puntas de cobre de la corrosión y de la aleación con estaño, por lo que le recomiendo que siga este Instructable. por A_Steingrube para hacerlo, lo hice y funcionó absolutamente genial.

Eso es todo

Dime lo que piensas al respecto, si crees que puedo mejorar el proceso de alguna manera, házmelo saber también. Algunas de las imágenes son de muy baja calidad y me disculpo por eso, pero mientras producía la información, estaba presionado por el tiempo (estaba un poco en el camino de las personas que trabajaban para alimentar a sus familias en un taller mecánico), así que tomé todas las fotos que pude. con la cámara de mi smartphone de mierda tan rápido como pude.

Además, el inglés es mi segundo idioma y, aunque lo hablo con fluidez (también muy orgulloso de él), estoy seguro de que hay errores en el texto, así que si cometí alguno o si crees que es necesario reformularlo en algún lugar, deja yo también lo sé. Muchas gracias por leer

Recomendado:

Limpiador automático de puntas - ArduCleaner: 3 pasos (con imágenes)

Limpiador automático de puntas - ArduCleaner: puede encontrar un soldador en el escritorio de todos los entusiastas del bricolaje. Es difícil nombrar la cantidad de situaciones en las que puede resultar útil. Yo personalmente lo uso en todos mis proyectos. Sin embargo, para disfrutar de una soldadura de alta calidad durante mucho tiempo, es

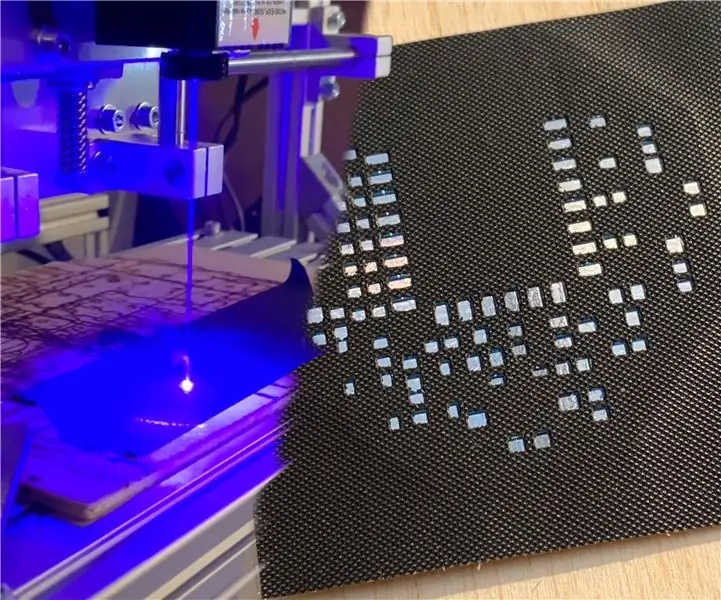

Plantillas de soldadura SMD hechas de cinta: 4 pasos

Plantillas de soldadura SMD hechas de cinta: Hola fabricantes, ¡es maker moekoe! Si desea ensamblar PCB en casa, puede usar varias herramientas que podrían resultar realmente costosas. Para aquellos de ustedes que aman las piezas SMD, les mostraré una manera de evitar los costos de ordenar plantillas de soldadura SMD. Si

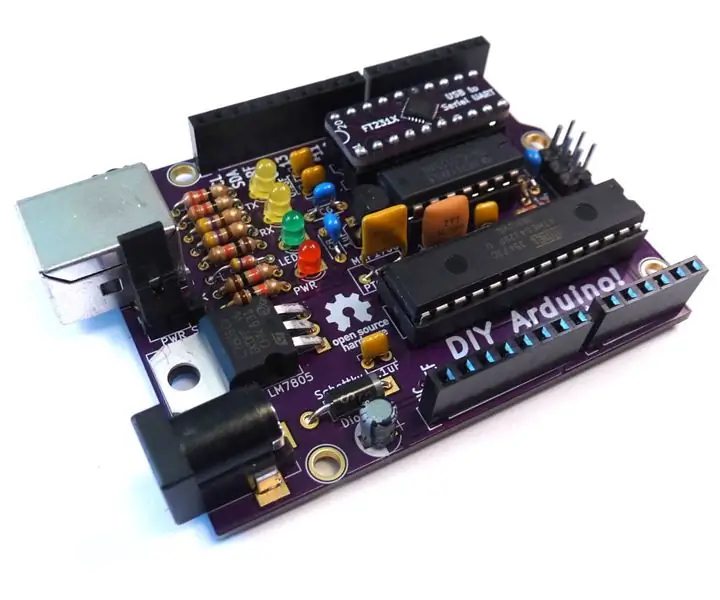

Clon DIY compatible con Arduino: 21 pasos (con imágenes)

Clon DIY compatible con Arduino: El Arduino es la herramienta definitiva en el arsenal de Maker. ¡Deberías poder construir el tuyo propio! En los primeros días del proyecto, alrededor de 2005, el diseño consistía en piezas de orificio pasante y la comunicación se realizaba a través de un cable serie RS232. Los archivos siguen siendo un

Puntas de los dedos sensibles: 10 pasos (con imágenes)

Puntas de los dedos sensibles: un guante con sensores de presión de tela en cada punta de los dedos. La idea vino de otra persona que quería usar esto como profesor de piano con niños para visualizar la diferencia entre " p " piano (suave) y " f " forte (duro). El p

Puntas para cautín de alambre de cobre 6 AWG: 13 pasos

Puntas de soldador de alambre de cobre 6 AWG: al igual que los Jedi de la Antigua República que construyeron sus propios sables de luz, cada uno personalizado según las necesidades y el estilo de su propietario, muchos miembros de Instructables construyen sus propios soldadores, o al menos los modifican en gran medida. La última vez que comprobé que había