Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Este instructivo mostrará cómo diseñé un controlador de lámpara LED PWM. Se pueden unir varias lámparas para hacer grandes cadenas de luz. Crear algunas luces LED parpadeantes para Navidad siempre ha estado en mi lista de deseos. La temporada pasada de Navidad realmente comencé a pensar en construir algo. Mi primer pensamiento fue que cada lámpara LED podría simplemente conectarse a un par de cables. La energía de las lámparas LED podría ser una señal de CA que pasaría de una frecuencia baja a una frecuencia alta. Un filtro de paso de banda integrado en cada lámpara encendería el LED cuando la frecuencia coincidiera con la frecuencia central del filtro de paso de banda. Si los filtros de paso de banda se configuraron correctamente, se podría realizar una secuencia de persecución de LED. Realmente, al saltar a diferentes frecuencias en lugar de barrer, cualquiera de los LED podría encenderse. Usar un chip de controlador H-Bridge, conducir la frecuencia deseada por los cables no debería ser demasiado difícil. Bueno, apesto en el diseño analógico, soy más un tipo de software. Después de un par de pruebas de banco, rápidamente dejé de usar analógico. Lo que realmente quería era una lámpara LED que pudiera controlarse completamente para mostrar cualquier color que quisiera. Ah, y debería ser capaz de usar PWM (modulación de ancho de pulso) para que los LED puedan encenderse o apagarse en patrones realmente geniales. Lo que sigue en este instructivo es una descripción de un diseño realmente genial basado en un microprocesador Microchip que se cayó de mi deseo de luces para árboles de Navidad. Eche un vistazo rápido al video a continuación para ver rápidamente lo que el controlador de lámpara Kemper LED PWM es capaz de mostrar. Tenga en cuenta que es difícil obtener un buen video de los LED en acción que utilizan PWM para el control de intensidad. Es el mismo problema cuando intenta grabar un monitor de computadora. Los 60Hz de los LED entran en una pelea de frecuencia de ritmo con los 30Hz de la videocámara. Por lo tanto, aunque hay ocasiones en las que el video de los LED tiene un poco de "fallas", este no es realmente el caso. Los LED no parecen tener fallos cuando los ve el ojo humano. Consulte el paso del software a continuación para obtener más información sobre la grabación de LED en video.

Paso 1: Objetivos de diseño

Después de pasar las vacaciones de Navidad pensando en este proyecto, se me ocurrió una lista de deseos. Estas son algunas de las características (ordenadas en orden) que quería con mi controlador LED: 1) Cada lámpara LED debe ser lo más económica posible. Una cadena de 100 lámparas costará mucho si cada lámpara cuesta mucho. El costo, por lo tanto, es un factor importante.2) Cada lámpara tendrá un pequeño micro a bordo que impulsará los LED. El pequeño micro generará señales PWM para que los LED se puedan atenuar o atenuar. Los LED pueden parecer duros cuando simplemente se encienden y apagan. Usando señales PWM, los LED se pueden atenuar hacia arriba y hacia abajo sin los bordes duros normales a los LED. 3) Para mantener el cableado simple, cada lámpara aceptará comandos usando una interfaz de dos cables. La energía y las comunicaciones compartirán los mismos dos cables. Los comandos de las lámparas le dirán al micro a bordo cuál de los LED debe conducir con PWM.4) ¡Debe verse bien! Supongo que esto realmente debería ser renumerado para que sea el número uno. Estos son algunos de los objetivos de diseño menores (sin un orden en particular): 1) Para el desarrollo, debe ser fácil de actualizar / reprogramar en el circuito 2) Una PC debería poder generar los comandos a las lámparas. Esto hace que desarrollar patrones sea mucho más fácil que usar otro micro integrado.3) Cada lámpara debe tener una dirección única. Cada LED, dentro de una lámpara, también debe ser direccionable de forma única.4) El protocolo de comando debe admitir MUCHAS lámparas en una cadena de cables. El diseño actual admite 128 lámparas en una cuerda. ¡Con 4 LED por lámpara que funcionan hasta 512 LED en una cadena de dos cables! También tenga en cuenta que cada uno de esos 512 LED tiene un PWM completo que lo maneja. 5) El protocolo debe tener un comando que diga: "Comience a atenuar el LED de este nivel a ese nivel". Una vez que comienza el desvanecimiento, también se pueden configurar otros LED y configurarlos para que se desvanezcan en la misma lámpara. En otras palabras, configure un LED en un patrón de desvanecimiento y luego olvídelo sabiendo que el LED ejecutará el comando. ¡Esto implica software multitarea en el micro! 6) Debe haber comandos globales que afecten a todas las lámparas a la vez. Por lo tanto, todos los LED se pueden controlar con un solo comando. Aquí hay algunos objetivos de diseño realmente menores (nuevamente, sin un orden en particular): 1) Se necesita una forma de que una lámpara informe cuando ocurre un error de comunicación. Esto permitiría reenviar el comando.2) El protocolo de comando necesita una forma de tener un patrón de coincidencia global elegante. Esto permitiría seleccionar cada x número de lámparas con un comando. Esto facilitaría la creación de patrones de persecución con un gran número de lámparas. Por ejemplo, esto permitiría enviar un comando a una de cada tres lámparas en una cadena de lámparas. Luego, el siguiente comando podría enviarse al siguiente grupo de tres. 3) Un sistema lógico de detección de polaridad de comunicación automática también sería excelente. Entonces, la polaridad de los dos cables de alimentación a las lámparas LED deja de ser importante. Consulte la sección de hardware para obtener más información sobre esta función.

Paso 2: creación de prototipos:

Ahora es principios de enero y me voy. ¡Encontré el 10F206 en Digikey y es realmente barato! Entonces, hago girar una placa proto para sostener un micro 10F206 de Microchip. Diseñé una placa rápida porque el 10F2xx no está disponible en un paquete DIP. En pocas palabras, no quería molestarme con el chip pequeño. (Tenía tanta confianza en enero) También me fui y compré un nuevo compilador CSS C dirigido a los micros 10F2xx. ¡La familia de chips 10F2xx es realmente barata! Con grandes esperanzas, me sumergí y comencé a escribir mucho código. El 10F206 tiene la friolera de 24 bytes de RAM; el chip también tiene 512 bytes de flash y un temporizador de ocho bits. Si bien los recursos son escasos, el precio es bueno a 41 centavos en grandes cantidades. ¡Dios mío, un millón de instrucciones por segundo (1 MIPS) por 41 centavos! Me encanta la ley de Moore. Evan a precios únicos, el 10F206 de Digikey tiene un precio de 66 centavos. Pasé mucho tiempo trabajando con el 10F206. Mientras trabajaba con el 10F206 descubrí que la multitarea es absolutamente necesaria. Las señales de salida PWM DEBEN mantenerse actualizadas incluso mientras se reciben nuevos mensajes de comunicación. Cualquier interrupción en la actualización de las señales PWM se verá como fallas en los LED. El ojo humano es realmente bueno para detectar fallas. Hay un par de problemas fundamentales con el chip 10F206. Al menos problemas fundamentales para mi aplicación. ¡El primer problema es que no hay interrupciones! Detectar el inicio de nuevas comunicaciones mediante un bucle de sondeo genera errores de temporización. Un segundo problema es que solo hay un temporizador. Simplemente no pude encontrar una manera de recibir comandos mientras mantenía las salidas PWM. Los LED fallaban cada vez que se recibía un nuevo comando. Compartir el temporizador entre la recepción de comandos y la activación de las salidas PWM también fue un problema de software importante. No pude restablecer el temporizador mientras recibía un nuevo carácter porque el temporizador también se usaba para controlar las señales PWM. Mientras trabajaba con el 10F206, vi un artículo en Circuit Cellar sobre el nuevo y diminuto micro MC9RS08KA1 de Freescale. Me encantan los chips Freescale; soy un gran admirador de su depuración BDM. Usé mucho los chips Star12 en el pasado (escribí todo el software para el sistema ultrasónico GM Cadillac & Lacern en un Star12; mi software ultrasónico está en producción ahora en estos dos autos). Entonces, tenía muchas esperanzas de que sus nuevos chips pequeños fueran buenos. El precio también es correcto, Digikey tiene estos chips a 38 centavos en gran cantidad. Freescale fue bueno y me envió algunas muestras gratis. Sin embargo, el chip Freescale 9RS08 parecía realmente ridículo; no pude avanzar mucho con él. El chip también sufre la falta de interrupciones y solo un temporizador. Oh, bueno, al menos me di cuenta de todo eso sin gastar dinero en hacer girar otra tabla proto. Vea las fotos a continuación. Ahora lo sé, para mi aplicación debo tener interrupciones y más de un temporizador. Volviendo a Microchip, encontré el chip 12F609. Tiene interrupciones y dos temporizadores. También tiene 1K de flash y 64 bytes de RAM. La desventaja es el precio; Digikey enumera estos chips a 76 centavos en grandes cantidades. Bueno, la Ley de Moore se encargará de eso muy pronto. En el lado positivo, el 12F609 también se puede pedir en paquetes DIP. En el lado negativo, tuve que comprar el siguiente compilador de nivel superior, eso quemó un poco mi @ # $%&.Ahora es abril y he aprendido mucho sobre lo que no funcionará. Hice girar una placa y desperdicié dinero en un compilador que no necesito. Aún así, las pruebas hasta ahora son alentadoras. Con el nuevo compilador y los chips 12F209 en los paquetes DIP, las pruebas a nivel de banco se realizaron rápidamente. Las pruebas confirmaron que tenía el chip correcto. ¡Es hora de hacer girar otro protoboard! En este punto, estoy decidido.

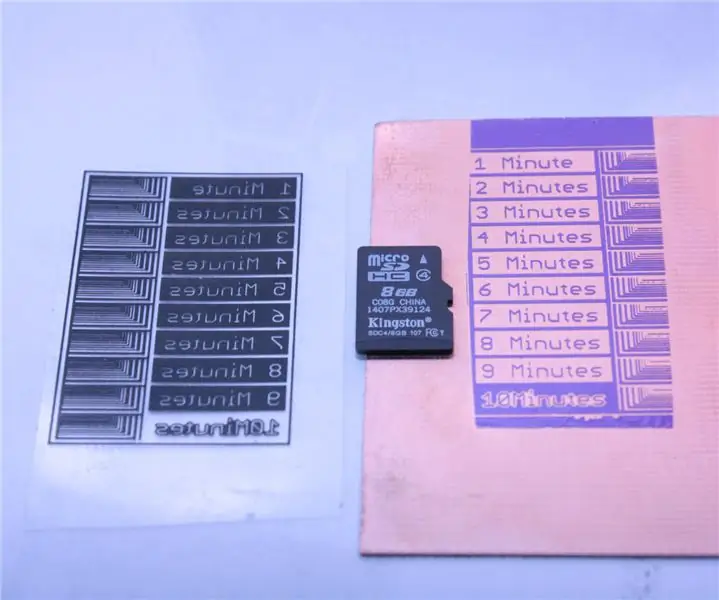

Paso 3: placa de desarrollo 12F609

Bien, recién salido de las pruebas de banco, estoy listo para probar otro giro de placa. En este diseño de placa, realmente quería probar la idea de enviar energía y comunicación a través de los mismos dos cables. Si se ignoraran los errores de comunicación, solo se necesitarían dos cables. ¡Eso es simplemente genial! Si bien el envío de comunicaciones a través de los cables de alimentación es genial, no es necesario. Todas las lámparas se pueden conectar juntas en un solo cable de comunicación si se desea. Esto significaría que cada lámpara requeriría tres cables con un cuarto cable de estado de retroalimentación opcional. Vea el diagrama a continuación. La energía y la comunicación se pueden combinar usando un puente en H simple. El H-Bridge puede impulsar grandes corrientes sin ningún problema. Muchos LED de alta corriente se pueden unir en solo dos cables. La polaridad de la alimentación de CC a las lámparas se puede cambiar muy rápidamente con el H-Bridge. Por lo tanto, cada lámpara utiliza un puente de onda completa para rectificar la conmutación de CC a potencia de CC normal. Uno de los micro pines se conecta a la alimentación de CC de conmutación de entrada sin procesar para que se pueda detectar la señal de comunicación. Una resistencia limitadora de corriente protege la entrada digital del micro. Dentro del pin de entrada del micro, el voltaje de CC de conmutación sin procesar se fija mediante los diodos de campo internos del micro; estos diodos bloquean la CC de conmutación (de cero a Vcc voltios). El puente de onda completa que está rectificando la energía entrante genera dos caídas de diodos. Las dos caídas de diodos del puente se superan simplemente ajustando el voltaje de suministro del puente H. Un voltaje de puente en H de seis voltios proporciona un buen suministro de cinco voltios en el micro. Luego, se utilizan resistencias limitadoras individuales para recortar la corriente a través de cada LED. Este esquema de alimentación / comunicaciones parece funcionar muy bien. También quería intentar agregar salidas de transistor entre el micro y los LED. Durante la prueba de banco, si el 12F609 se empuja al máximo (demasiada corriente en su ruta de salida), parpadeará en todas las salidas. La corriente máxima para todo el chip de acuerdo con la hoja de datos que el 12F609 puede admitir es 90 mA, en total. ¡Bueno, eso no va a funcionar! Puede que necesite mucho más actual que eso. Agregar transistores me da una capacidad de 100 mA por LED. El puente de diodos tiene una potencia nominal de 400 mA, por lo que la capacidad de 100 mA por LED simplemente encaja. Hay una desventaja; los transistores cuestan 10 centavos cada uno. Al menos los transistores que elegí tienen resistencias integradas; el número de pieza de Digikey es MMUN2211LT1OSCT-ND. Con los transistores en su lugar, NO hay parpadeo de los LED. Para las lámparas de producción, creo que los transistores no serán necesarios si se utilizan LED "normales" de 20 mA. La placa de desarrollo diseñada en este paso es solo para pruebas y desarrollo. La placa podría ser mucho más pequeña si se usaran resistencias más pequeñas. La eliminación de los transistores también ahorraría mucho espacio en la placa. El puerto de programación en circuito también se puede quitar para placas de producción. El punto principal de la placa de desarrollo es simplemente probar el esquema de alimentación / comunicación. De hecho, después de recibir los tableros, descubrí que hay un problema con el diseño del tablero. El chip de puente de onda completa tiene un pinout ridículo. Tuve que cortar dos trazos y agregar dos cables de puente en la parte inferior de cada tablero. Además, las huellas de los LED y el conector son demasiado delgadas. Oh, bueno, vivir y aprender. No será la primera vez que me equivoque con un nuevo diseño de placa. Hice ocho placas con BatchPCB. Tienen los mejores precios pero son muuuuuuuuuuuuuuuuuuuuuuuuuuuu. Me llevó semanas recuperar las tablas. Aún así, si su precio es sensible, BatchPCB es el único camino a seguir. Sin embargo, voy a volver a los circuitos AP, son súper rápidos. Ojalá tuvieran una forma más barata de enviar las tablas fuera de Canadá. AP Circuits me cobra 25 dólares en gastos de envío por cada pedido. Eso duele si solo compro 75 dólares en tablas. Me tomó dos días soldar las ocho tablas pequeñas. Me tomó otro día darme cuenta de que la resistencia pull-up R6 (ver esquema) me estaba molestando. Supongo que la resistencia R6 simplemente no es necesaria. Estaba preocupado después de leer la hoja de datos e indicó que no hay micro pull-ups internos en este pin de entrada. En mi diseño, el pin se maneja activamente todo el tiempo de todos modos, por lo que, después de todo, no es realmente necesario un pull-up. Para enviar comandos a la placa, utilicé mensajes simples de 9600 baudios de un programa Python. El RS232 sin procesar que sale de la PC se convierte en TTL usando un chip MAX232. La señal RS232 TTL va a la entrada de control H-Bridge. El RS232 TTL también pasa por una puerta de inversor en un chip 74HC04. El RS232 invertido luego pasa a la otra entrada de control H-Bridge. Entonces, sin tráfico RS232, el H-Bridge genera 6 voltios. Para cada bit en el RS232, el H-Bridge cambia la polaridad a -6 voltios mientras dure el bit RS232. Vea las fotos del diagrama de bloques a continuación. El programa Python también está adjunto. Para los LED, compré un montón en https://besthongkong.com. Tenían LED brillantes de 120 grados en rojo / verde / azul / blanco. Recuerde, los LED que utilicé son solo para pruebas. Compré 100 de cada color. Estos son los números de los LED que utilicé: Azul: 350 mcd / 18 centavos / 3.32V @ 20mA Verde: 1500mcd / 22 cents / 3.06V @ 20mA Blanco: 1500mcd / 25 cents / 3.55V @ 20mARed: 350mcd / 17 cents / 2.00V @ 20mA ¡Usando estos cuatro LED para llenar la lámpara, suman un costo tanto como el micro a 82 centavos! Ay.

Paso 4: software

¡El software realmente hace que este proyecto funcione! El código fuente en el 12F609 es realmente complicado. ¡Estoy usando la última ubicación de memoria! Mi código ha consumido los 64 bytes. Me sobraron la friolera de 32 bytes de flash como repuesto. Entonces, estoy usando el 100% de la RAM y el 97% del flash. Sin embargo, es sorprendente la cantidad de funcionalidad que se obtiene con toda esa complejidad. La comunicación con cada lámpara se archiva mediante el envío de paquetes de datos de ocho bytes. Cada paquete de datos termina con una suma de verificación, por lo que en realidad hay siete bytes de datos más una suma de verificación final. A 9600 baudios, un paquete de datos tarda poco más de 8 milisegundos en llegar. El truco consiste en realizar múltiples tareas mientras llega el paquete de bytes. Si alguno de los LED está activo con una señal PWM, la salida PWM debe mantenerse actualizada incluso mientras se reciben nuevos bytes de paquetes. Ese es el truco. Me tomó semanas y semanas resolver esto. Pasé una gran cantidad de tiempo trabajando con mi Logiport LSA tratando de seguir cada bit. Este es uno de los códigos más complicados que he escrito. Es porque el micro es tan limitado. En micros que son más potentes, es fácil escribir código suelto / fácil y hacer que el micro rápido lo arrastre sin quejarse. Con el 12F609, cualquier código suelto le costará mucho. Todo el código fuente micro está escrito en C excepto la rutina del servicio de interrupción. ¿Por qué tener paquetes de datos tan grandes? Bueno, porque queremos que los LED suban y bajen por sí solos. Una vez que se carga un perfil de rampa, el LED puede apagarse y comenzar a aumentar incluso mientras recibe nuevos comandos para otro LED. Cada lámpara tiene que recibir y decodificar todo el tráfico de paquetes de datos, incluso si el paquete no está diseñado para él. Un perfil de LED consta de un nivel de inicio, tiempo de permanencia de inicio, velocidad de rampa, nivel superior, tiempo de permanencia superior, velocidad de desaceleración, nivel inferior. Ver diagrama adjunto. Vaya, eso es mucho para un LED. Ahora, multiplique eso por el número de LED. Se vuelve demasiado: solo pude realizar un seguimiento de tres LED con perfiles de rampa completos. El cuarto (LED blanco en la placa de desarrollo) solo tiene capacidad de rampa desde / hacia. Es un compromiso. Eche un vistazo a la imagen adjunta de un perfil de rampa. La señal PWM se genera a partir de un temporizador que funciona a 64uS por tic. El temporizador de ocho bits se reinicia cada 16,38 ms. Esto significa que la señal PWM se ejecuta a 61,04 Hz. ¡Esto no es bueno para grabar videos! Entonces, utilicé un truco de software y salté un par de cuentas adicionales en el temporizador para estirarlo a 60Hz. Esto hace que las grabaciones de video se vean mucho mejor. En cada cambio del temporizador PWM (16.67mS) actualizo el (los) perfil (s) de rampa. Por lo tanto, cada señal de rampa / permanencia es de 1/60 de segundo o 60 Hz. El segmento de perfil más largo (con un recuento de 255) durará 4,25 segundos y el más corto (con un recuento de 1) durará 17 ms. Esto le da un buen rango para trabajar. Eche un vistazo a la imagen adjunta del analizador lógico. Para ver realmente los detalles en la imagen, abra la imagen en su modo de alta resolución. Esto requiere un par de clics adicionales en el sitio web instructable. También hay un dibujo de un perfil que se muestra a continuación. La documentación del protocolo de comando está en mi lista de tareas pendientes. Planeo escribir un tipo de documento de hoja de datos para describir el protocolo por completo. Comencé una hoja de datos para el chip; ahora hay una versión preliminar en mi sitio web.

Paso 5: Aplicaciones potenciales

Luz del árbol de Navidad: seguro, creo que un árbol lleno de estos bebés sería simplemente increíble. Puedo imaginar un agradable y cálido resplandor de luces verdes con nieve ligera cayendo a través del árbol. Tal vez un lento desvanecimiento de verde a rojo con nieve cayendo al azar. Las luces de persecución que hacen un patrón en espiral de hélice hacia arriba y hacia abajo del árbol también serían agradables. Por supuesto, voy a aparcar este árbol en el jardín y volver loco al "Jones" de al lado. ¡Ya está, intente superar eso! Iluminación de acento: cualquier cosa que necesite iluminación de acento es un objetivo para estas lámparas. Mi cuñado quiere ponerlos en el fondo de su pecera. Un amigo quiere acentuar su motor hot rod: pisar el acelerador aumentaría un destello de luz roja. También estaba considerando construir uno de estos con mis lámparas: https://www.instructables.com/id/LED_Paper_Craft_Lamps/ Sería un gran proyecto de Cub Scouts. Cadena LED plegable: Una cadena de lámparas LED podría doblarse en formas. Siete lámparas se pueden plegar en un patrón de LED de siete segmentos. Se podría hacer una gran pantalla, ¡sería una gran pantalla de cuenta regresiva para los años nuevos! O tal vez, una pantalla para mostrar el mercado de valores: dígitos rojos en los días malos y verdes en los buenos. Tal vez una gran pantalla que muestre la temperatura exterior. Cuadrícula 3D Al colgar y organizar una cadena de LED, se podría crear fácilmente una cuadrícula 3D de LED. Hay algunos ejemplos interesantes de matrices de LED 3D en YouTube. Sin embargo, los ejemplos existentes que he visto parecen pequeños y dolorosos de conectar. Tal vez también una gran cuadrícula en 3D en el patio durante la Navidad. Complemento WinAmp: Todos los que han estado en mi laboratorio y han visto las luces me preguntan si bailan con música. Investigué un poco, parece que sería bastante fácil agregar un complemento a WinAmp. El complemento enviaría mensajes a una serie de lámparas adjuntas para que las luces se sincronizaran con la música que estaba reproduciendo WinAmp. Sincronizar un poco de música navideña con mi árbol de Navidad sería increíble. Controlador de robot Baby Orangutan B-328 integrado con H-Bridge: el pequeño controlador de Pololu sería perfecto. Consulte: https://www.pololu.com/catalog/product/1220 Esta placa ya tiene un H-Bridge listo para funcionar. Los patrones de lámpara se pueden programar en el micro para que la PC pueda apagarse. 802.15.4: al agregar 802.15.4, las lámparas podrían volverse inalámbricas. Para las luces del árbol de Navidad esparcidas por la casa, esto sería genial. O sería posible agregar lámparas a cada ventana en un gran complejo de edificios. Cool. Rotating 'Lighthouse Beacon: Mi hijo tenía un proyecto escolar para construir un faro. La idea era construir una luz cursi a pilas con un interruptor de clip para que el faro se iluminara de verdad. ¡Ningún hijo mío irá a la escuela con eso cuando puede tener una baliza giratoria en toda regla! Eche un vistazo a las fotos y el video adjuntos.

Paso 6: Resumen

Realmente me sorprende que cada lámpara tenga 2 MIPS de caballos de fuerza en un SOIC-8 por 80 centavos. A medida que se extiende una cadena de lámparas al agregar más lámparas, la cantidad de MIPS en la cadena también aumenta. En otras palabras, este es un diseño escalable. Una cadena de 16 lámparas zumba junto con 32 MIPS de potencia de procesamiento. Simplemente asombroso. Aún queda mucho trabajo por hacer y la placa de desarrollo debe actualizarse. Hay un par de errores de diseño que deben corregirse. El cableado de salida de error de comunicación no parece funcionar con la salida de transistor. Aún no estoy seguro de por qué, todavía no he dedicado tiempo a resolver esto. El código de comunicación de recepción también necesita un poco más de trabajo. Al observar los LED, puedo ver que hay errores de comunicación de vez en cuando. Parece que hay un promedio de un error aleatorio por cada 1000 mensajes. Necesito encontrar un fabricante de SMD que esté dispuesto a hacerme placas de lámparas. ¿Quizás Spark Fun estaría interesado? Tengo un amigo en Hong Kong que podría encontrarme un fabricante. El montaje de la placa debe estar automatizado. Simplemente no es factible construir estas tablas a mano como lo hice yo. Es necesario desarrollar una placa de interfaz para PC. Esto debería ser realmente fácil, es solo una cuestión de tomarse el tiempo para hacerlo El costo es el rey: un costo de lámpara minimizado (80 centavos para el micro + tres LED a 10 centavos cada uno + placa / resistencias / puente de diodos de 20 centavos) un total de quizás $ 1,50 dólares. Agregue ensamblaje, cableado y ganancias y estamos hablando de $ 2.00 a $ 2.50 por lámpara. ¿Los geeks pagarán $ 40 dólares por una cadena de 16 lámparas RGB en una cadena? En pocas palabras, espero que haya interés por parte de la multitud de bricolaje. Con algunos comentarios positivos, continuaré convirtiendo esta idea en un producto. Podía imaginar la venta de chips, placas de desarrollo de lámparas y cadenas de luces completas. Envíeme algunos comentarios y déjeme saber lo que piensa. Para obtener más información y noticias sobre el desarrollo continuo, visite mi sitio web en https://www.powerhouse-electronics.com Gracias, Jim Kemp

Recomendado:

Lámpara Stencil - Una lámpara con muchas sombras: 5 pasos

Lámpara de plantilla: una lámpara con muchas sombras: este instructivo le mostrará cómo hacer una lámpara simple con pantallas intercambiables (es una pantalla de lámpara)

Lámpara de diseño IoT con IFTTT: 7 pasos (con imágenes)

Lámpara de diseño de IoT con IFTTT: en este Instructable, lo guiaré para hacer una lámpara LED conectada a Internet que sea funcional y elegante. Este objeto de diseño original se puede controlar con una aplicación web o el servicio en línea IFTTT. Este último permite conectar la lámpara

Haga una unidad de exposición de PCB adecuada con una lámpara de curado de uñas UV barata: 12 pasos (con imágenes)

Haga una unidad de exposición a PCB adecuada con una lámpara de curado de uñas UV barata: ¿Qué tienen en común la producción de PCB y las uñas postizas? Ambos utilizan fuentes de luz ultravioleta de alta intensidad y, por suerte, esas fuentes de luz tienen exactamente la misma longitud de onda. Solo los destinados a la producción de PCB suelen ser bastante costosos

PhotonLamp: una lámpara de diseño equipada con WS2812b con control MQTT: 5 pasos (con imágenes)

PhotonLamp: una lámpara de diseño equipada con WS2812b con control MQTT: Hace varios años compramos una lámpara de diseño que tenía una pantalla en forma de cigarro y estaba hecha de cristal de leche. Nos gustó el diseño particular de la pantalla y el aspecto general de la lámpara. Pero no estoy realmente satisfecho con la luz

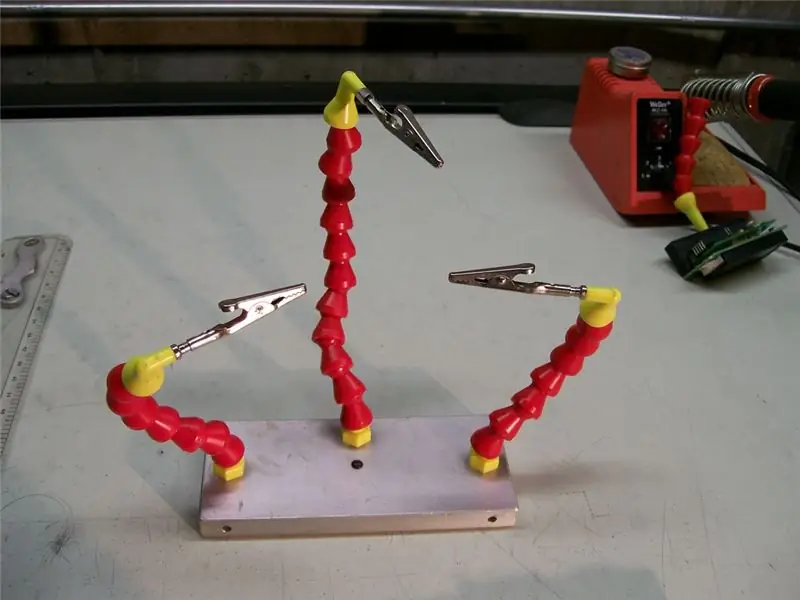

Third Hand ++: una mano amiga de usos múltiples para la electrónica y otros trabajos delicados .: 14 pasos (con imágenes)

Tercera mano ++: una mano amiga de usos múltiples para la electrónica y otros trabajos delicados: en el pasado he usado las manos de tercera mano / manos amigas disponibles en las cadenas de tiendas de electrónica y me he sentido frustrado con su facilidad de uso. Nunca pude obtener los clips exactamente donde los quería o tomó más tiempo del que realmente debería configurarlo