Tabla de contenido:

- Paso 1: Paso 1 - Obtener los motores (generadores)

- Paso 2: Paso 2: hacer el soporte para el motor

- Paso 3: Paso 3. Copas y brazos

- Paso 4: Paso 4 Ensamble los brazos y las copas en el cubo del motor

- Paso 5: Paso 5 Montaje semifinal de la carcasa del motor a la estructura de soporte

- Paso 6: Paso 6 Calibración

- Paso 7: Paso 7 Montarlo en alto

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Anemómetro de motor CDROM y mitades de huevos de Pascua de plástico Tengo el deseo de construir uno o dos pequeños aerogeneradores para cargar baterías de plomo-ácido. Para ver si tengo suficiente viento para que valga la pena, hice un anemómetro (dispositivo de medición del viento) con sobras y basura. (Esto no me costó nada, excepto los materiales que tenía a mano) Acabo de terminar de calibrar e instalar uno que construí usando ESTE https://www.instructables.com/id/Easter-Egg-Anemometer-Wind-Speed-Meter/ como el inspiración. Materiales necesarios: 1 CDROM viejo (preferiblemente muerto) de la computadora (fuente para el motor) 3 medias cáscaras de huevos de Pascua de plástico, las redondas 3 paletas de helado o palitos de artesanía 1 corcho de pesca muy pequeño 2 partes de epoxi 16 a 18 pulgadas de horario de 3/4 de pulgada 40 Tubería de PVC 1 Codo de PVC, 1/2 rosca X 3/4 de deslizamiento (Pegamento) 1 Tapón de tubo de PVC de 1/2 "(deslizamiento) 1 Codo de PVC, 3/4 X 3/4 de deslizamiento (Opcional) 1 PVC de 1/2" niple de pulgada de tubo; un extremo roscado de al menos 3 pulgadas de largo servirá 1 acoplador deslizante de PVC de media pulgada 1 tornillo / perno de nailon, (utilicé un perno de rosca gruesa de 1 / 4-20, el tamaño es algo opcional) 2 pies como mínimo de cable de cremallera de calibre 18 2 máquina # 6 tornillos y 6 tuercas n. ° 6 4 orejetas de anillo de engarzado para que se ajusten al cable de calibre 18 y tornillos n. ° 6 Grasa dieléctrica Trozo de 6 x 6 pulgadas de madera contrachapada de 3/4 o 1/2 2 pernos en U para adaptarse a la tubería de PVC de 3/4 (y tuercas y arandelas) 2 pernos en U para encajar en la tubería del mástil de montaje (y tuercas y arandelas) mi tubería de montaje era una ventilación de plomería en mi techo … Cable telefónico o cable CAT5 / 6 (la longitud depende de dónde esté montado) Pintura (opcional) imprimación, en cualquier color (s) que elija para pintarlo VOM analógico de culo pequeño y barato (tipo de contenedor de gangas) con una escala para lecturas de 50ma (otros motores pueden necesitar usar una escala diferente, pero el motor que usé funciona perfectamente con la escala de 50ma) Herramientas necesarias: sierra para metales, sierra trasera Exacto, taladro manual o taladro taladro, broca de 5/8, roscado de 1 / 4-20, broca para roscado de 1/4 -20 (n. ° 7), taladro de 1/8 (orificio de paso para tornillos de máquina), taladro de 5/16 (agujero de paso fo r madera contrachapada para despejar los pernos en U) Fregadero de encimera para desbarbar los orificios (Opcional) Cuadrado central 30/60 triangulo3 abrazaderas pequeñas o mordazas de soldador. (O una combinación de ellos) Herramientas de mezcla de epoxi (los vasos de papel Dixie y los palitos para manualidades funcionan bien) Papel de lija (es bueno tener una lijadora de banda, pero yo usé la mía bastante) Cortadores de alambre para cortar al ras Tapa de tarro de mantequilla de maní de 4 lb (se usa como un accesorio de encolado) Pelacables Cinta de enmascarar VOM digital (para pruebas) Advertencia obligatoria: utilicé algunas herramientas eléctricas en este proyecto. Ninguno es absolutamente necesario en sentido estricto, pero si decide hacerlo, lo hace bajo su propio riesgo.

Paso 1: Paso 1 - Obtener los motores (generadores)

Separar el CDROM no es tan malo, y encontrará que hay 3 motores en uno de estos tipos. Uno para que la bandeja entre y salga, otro para hacer girar el CD y otro para mover el láser hacia adelante y hacia atrás. Todos tenían un factor de forma diferente, todos podrían haberse usado (es decir, la corriente generada cuando se giraba) y dos parecían adecuados para el anemómetro, ya que tenían un buen cubo de engranajes en el eje.

Me gustó el motor de la bandeja, ya que encaja perfectamente dentro de una tubería de PVC de 1/2 pulgada una vez que la tubería se perforó ligeramente con el taladro de 5/8 de pulgada. Quería albergar el motor de manera que resista la intemperie, o al menos a prueba de lluvia. Ciertamente, hay muchas formas de hacer esto. El motor tenía un pequeño engranaje biselado de plástico, con una brida que tenía ranuras (probablemente para una broca de control del motor) y que proporcionaba un buen lugar para colocar epoxi a los brazos del palito de paleta. Una vez que haya seleccionado el motor, verifique que generará una corriente usando su VOM digital, (o el VOM analógico barato) mida voltios o miliamperios, no importa en este punto, solo asegúrese de que realmente genere algo. (No quiere terminar y encontrar que el motor era DOA) Si lo hace, ¡tiene un generador en miniatura!

Paso 2: Paso 2: hacer el soporte para el motor

El montaje del motor se describe principalmente arriba, corté la sección de mi pezón de un elevador de rociador roto que tenía por una reparación de rociadores (malditos nazis de patinetas …), un extremo todavía tenía buenos hilos y lo corté a aproximadamente 3 pulgadas de largo (no crítico en absoluto). Taladre la boquilla de PVC de 1/2 en un extremo (si es necesario) con el taladro de 5/8 de pulgada, esto permitió que mi motor se deslizara cómodamente.

Todavía no me gustó la exposición a la intemperie que tenía el motor, así que con una sierra para metales corté el 1/2 acoplador por la mitad y, con el avellanador más grande que tengo, biseé el borde de corte interior para que el agua se mojara por el borde exterior y usando mi lijadora de banda, sujeta al revés en mi tornillo de banco, bisele el borde superior para que no retenga gotas de agua. A continuación, se aplicó epoxi al acoplador sobre el extremo cortado del pezón. Esto se puede hacer con cemento de PVC, pero el epoxi deja una buena gota y se puede alisar. Luego (sin el motor) perforé y pegué con cinta adhesiva la tubería con el grifo de 1 / 4-20 para que el perno de nailon golpeara el motor y lo mantuviera adentro. La idea es que el motor se montará boca abajo para que no acumule lluvia. en el interior y el agua gotea de la carcasa. También se puede cortar y pegar una hoja de plástico delgada para que actúe como un escudo, pero todavía no lo he hecho. Corte una hoja delgada del ID del borde de goteo del acoplador, haga un pequeño orificio en el centro que despejará el eje del motor, corte con tijeras desde el exterior hasta el orificio central (el corte es necesario ya que los engranajes están colocados para permanecer I ' encontrado) y deslice este anillo cortado sobre el eje del motor, luego péguelo en su lugar con RTV al acoplador. Esto deja un espacio muy pequeño para que la humedad o los insectos entren, y aún así es una solución sin arrastre. Bien, el conjunto de la carcasa del motor ya está listo para ensamblar, déjelo a un lado.

Paso 3: Paso 3. Copas y brazos

Tomé cortadores de alambre al ras y corté el borde escalonado que tenían las hueveras de Pascua. Es una probabilidad de 50/50 si necesitará hacer esto … Luego utilicé la lijadora de banda en el tornillo de banco para lijarlos cuidadosamente. Puede eliminar este paso solo con la lijadora de banda, pero recortar primero es más rápido.

Los 3 palitos de helado / manualidades (ahora llamados brazos hacia adelante desde aquí) los lijé suavemente y biselé ambos bordes largos; ambos lados para minimizar la resistencia del viento. Nuevamente, esto se hizo en la lijadora de banda. Hice una muesca en las cáscaras de los huevos de Pascua en un lado para que se ajustaran a los brazos usando la sierra trasera Exacto. Nuevamente usando la sierra trasera Exacto, corté los brazos en un extremo para que coincida con la curva poco profunda de las hueveras, dejando una protuberancia ligeramente más larga que la pared de la taza (ver fotos) opuesta a la muesca del brazo en las tazas que hice un pequeño agujero para aparearse con la protuberancia de los brazos. Esto proporciona un bloqueo mecánico para que la copa no dependa completamente del epoxi. Antes de aplicar epoxi a los brazos a las copas, hice una muesca en el extremo del brazo opuesto para que coincidiera con el cubo de engranajes del motor. (Salte al siguiente paso para ver cómo se alinean los brazos con el eje del motor, ya que también puede ser necesario recortar los brazos para que se despejen entre sí en el eje. Es mejor hacerlo antes de perforar el orificio de paso en el tarro de mantequilla de maní. accesorio de pegamento.) Los brazos encajaron a presión en las copas cuando terminé, y apliqué epoxi a las seis superficies de juntas enfrentadas (por brazo), dejando un pequeño radio de epoxi llenando las juntas. Se puso un pequeño toque en el agujero para taparlo. Todos los conjuntos de copa de brazo se imprimaron y pintaron, excepto donde se aplicarían epoxi en el cubo y la brida del motor. (No creo en la epoxi de juntas estructurales sobre pintura). Creo que es importante pintar / sellar los brazos de madera para evitar que se deformen.

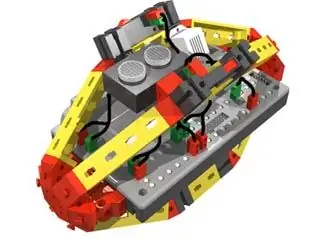

Paso 4: Paso 4 Ensamble los brazos y las copas en el cubo del motor

Aquí es donde entra la tapa del frasco de mantequilla de maní de 4 libras. (Es posible que desee hacer algo de esto mientras hace los brazos, especialmente para que encajen bien en el cubo y entre sí). Utilicé un cuadrado central para encontrar el centro de la parte superior de la tapa. También marqué una línea a lo ancho para usarla como línea base. Usando un triángulo 30/60, marqué líneas con precisión a 120 grados entre sí (360/3 = 120). Luego marqué líneas paralelas a estas tres líneas para poder sujetar los brazos a la tapa con el espacio requerido de 120 grados. el centro de la tapa. Esto le permite pegar los brazos sin pegar nada a la tapa (ver foto). Sujete los brazos a las líneas marcadas (en realidad, para pegar la cinta adhesiva funcionará, sin embargo, usé la abrazadera y las mordazas cuando estaba recortando los extremos de los brazos) y alinee con el cubo del motor. ¡ASEGÚRESE DE CONSEGUIR TODAS LAS TAZAS EN LA MISMA DIRECCIÓN ROTACIONALMENTE! Una vez que esté seguro de que todo está correcto, levante el motor, cubra las superficies del brazo que entrarán en contacto con el cubo con epoxi y el cubo donde irán los brazos, y coloque el motor / buje hacia atrás firmemente en los brazos. Agregué epoxi a la parte posterior del cubo para que el epoxi sature completamente los pequeños orificios en el cubo. Esto es para asegurar que los brazos y el eje permanezcan juntos. Recuerde que esto tendrá que soportar fuertes vientos / estrés a veces. (Calculo tan alto como 1867 rpm con vientos de aproximadamente 50 mph, asumiendo que no hay pérdidas por fricción) Deje secar durante la noche. Para tapar el cubo, (totalmente innecesario, solo quería que se viera más limpio) desmonté un bobber blanco rojo y, usando la configuración de la lijadora de banda, rectifiqué un lado (el que tiene el orificio grande) hasta que encajara sobre el pegado. junta del cubo. Luego tapé los pequeños agujeros restantes (epoxi) y lo pinté. Luego fue epoxi en su lugar; Le di a la taza / brazos un giro y ajusté hasta que estuve satisfecho con la tapa estaba centrada, y la dejé secar. El último paso antes del ensamblaje final es colocar suficiente calibre 18. zip wire para reemplazar los cables demasiado débiles en el motor (ambos cayeron en su manejo), un trabajo de soldadura bastante simple y muy rápido.

Paso 5: Paso 5 Montaje semifinal de la carcasa del motor a la estructura de soporte

Usé epoxi en lugar de cemento de PVC para pegar el codo a la sección de tubería de 3/4 de pulgada y luego atornillé la carcasa del motor en la parte roscada del codo. Originalmente había planeado montar el PVC de 3/4 en un mástil vertical, pero si usa otro codo deslizante de 3/4 x 3/4, también puede usar más tubería de PVC de 3/4 para hacer el elevador. (20-20 retrospectiva…) De cualquier manera, debe tapar el conjunto de la tubería, pero antes de hacerlo, taladre dos orificios de 1/8 en la tapa para que pueda usar los tornillos de máquina para hacer pernos de contacto para cablear la cosa.

Antes de continuar y pegar la tapa, pinté la mayor parte del conjunto de la tubería (excepto el extremo en el que se coloca la tapa) con imprimación y pintura. Si omite este paso, el PVC se deteriorará con el sol. Una vez que la pintura esté seca, pase el cable del motor a través de la tubería (esto podría ser complicado si tiene el mástil agregado, así que coloque un cable de arrastre en el interior mientras lo ensambla) y engarce las orejetas. Dado que esto va a estar afuera y la corrosión es un factor, cubra el cable con grasa dieléctrica antes de engarzar y cubra las orejetas antes de atornillar las orejetas dentro de la tapa. Doble tuerca en el exterior (asegurándolos firmemente) y deje los tornillos lo suficientemente largos como para que pueda colocar terminales de alambre y tuercas en el exterior. Enmascare las orejetas del conector y complete la pintura del tubo tapado.

Paso 6: Paso 6 Calibración

Hice una prueba para ver cuánta resistencia podía medir en los 30-40 pies esperados de cable telefónico, y la verifiqué midiendo la caída de voltaje en una batería AA para esa distancia. Era menos de un 1/1000 de voltio, así que no estoy demasiado preocupado por eso.

Configuré mi anemómetro completo, lo sujeté con cinta adhesiva a un conducto de metal y lo conecté temporalmente al VOM analógico barato. Probé varias escalas e incluso las escalas de voltaje de CC, pero la escala de 50 ma funcionó mejor. Una vez que pasamos las pruebas preliminares para ver cómo usarlo (en un automóvil con el colgando por la ventana del pasajero; no golpee algo cuando esté en movimiento, podría ser desastroso para usted y para lo que sea que golpee), esperé una mañana de calma absoluta. También aprendí que necesitábamos encontrar una calle sin árboles, casas u otras obstrucciones cercanas. A algo más de 10-20 MPH, pasar incluso una calle lateral hace que la cosa se eleve, creo que debido a la onda frontal del automóvil y los objetos estacionarios que la reflejan. Una vez que tuvimos todo eso, (así como sin tráfico, nuevamente otros autos pueden afectar esto, es REALMENTE sensible) probamos a 10 MPH (tuvimos que estimar 5 MPG) 20, 30 40 ad incluso 50 MPH. Luego lo comprobamos dos veces. Anteriormente había cortado una etiqueta blanca para poder ver el arco de la escala reflectante e hice una marca de tic para cada velocidad de prueba. Lo que encontré fue que para 20, 30, 40 y 50 MPH, la escala de 0 a 50 metros coincidía exactamente (YMMV), y que 5 y 10 MPH no coinciden con ningún paso estándar. La escala es constante de 20 a 50 MPH, a 5 y 10 MPH las marcas se leen de manera diferente, probablemente debido a la baja eficiencia de rotación. (A esas velocidades más lentas, apenas gira …)

Paso 7: Paso 7 Montarlo en alto

Como vivo en un suburbio, con otras casas, árboles (planté muchos grandes hace veinte años) y mi adición de dos pisos, no tenía muchas buenas opciones. Idealmente, se usaría un poste más alto que la casa o los árboles circundantes. Terminé montando en una tubería de ventilación de alcantarillado (temporalmente, descubrí que la cosa ensangrentada es de plástico), y pasé el cable del teléfono hasta la oficina de la esposa. Se quitó la cubierta posterior del Analog VOM y se perforaron dos orificios; uno más pequeño por encima de uno más grande un poco más grande que la cabeza del clavo de caja pequeña en el que solía colgarlo. (Tuve que hacer esto dos veces, el primer conjunto de agujeros estaba exactamente donde estaba la parte posterior del conjunto del medidor …) ¡Y funciona muy bien! Aquí hay un pequeño video del anemómetro en acción, uno con el viento apenas moviéndose (0-5 MPH). Mi plan futuro es colocarlo en su propio poste y más alto que los árboles alrededor de mi casa. También voy a intentar ver si esto enciende un pequeño LED rojo usando la tecnología Joule Thief (dudo seriamente que el voltaje aumente). lo suficientemente alto como para dispararlo sin él), para usarlo como una señal de viento fuerte. Sería genial si esto se activara a alrededor de 30 MPH más o menos (normalmente tenemos bastante viento, de ahí mi interés en un generador eólico).

Recomendado:

Radar de conejo de Pascua: 4 pasos

Radar Conejo de Pascua: Un encantador juguete y decoración de Pascua Con Arduino y sensor de distancia que controla dos órganos y LED

Lámpara LED de huevo de Pascua: 7 pasos (con imágenes)

Lámpara LED Easter Egg: esta semana se apagaron dos luces fluorescentes, así que las desmonté … ¡por supuesto! Así que puse luces LED para té en tazas de té y sake que mi esposa Laurie había arrojado, y más rápido que un conejito; Lámparas de huevo ¡Feliz Pascua de Resurrección

Una cosa que hacer con tus huevos de Pascua adicionales: 3 pasos

Una cosa que hacer con tus huevos de Pascua adicionales: estaba pensando en lo que debería participar en el concurso de bolsillo, y se me ocurrió esta idea. Quizás podría usar algunos de esos huevos de Pascua de plástico que sobraron. Así nació este Instructable

Robot Huevo de Pascua Fischertechnik: 16 pasos

Robot Huevo de Pascua de Fischertechnik: ¡Cómo crear un Robot Huevo de Pascua programable utilizando elementos de fischertechnik! Juego con diferentes manipulativos educativos para ganarme la vida. (Visite www.weirdrichard.com). A lo largo de los años, he construido diferentes modelos con temas navideños utilizando todo tipo de t

El motor solar de Pascua: 7 pasos (con imágenes)

El motor solar de Pascua: un motor solar es un circuito que toma y almacena energía eléctrica de las células solares, y cuando se acumula una cantidad predeterminada, se enciende para impulsar un motor u otro actuador. Un motor solar no es realmente un 'motor' en sí mismo, pero