Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Este Instructable está hecho principalmente de materiales de desecho y me costó alrededor de $ 20 dólares australianos de mi hardware local por esos 'pocos bits adicionales'.

El principio de este diseño es que se usa un neumático como vejiga y este se mueve hacia arriba y hacia abajo mediante una manivela (accionada manualmente en mi caso con la opción de ser accionada por motor). El aire se dirige a través de la llanta usando válvulas unidireccionales simples, a medida que la llanta se eleva y se expande mecánicamente, el aire pasa a través de las válvulas unidireccionales (lado de admisión) hacia la llanta. Luego, cuando la manivela fuerza la llanta a una posición aplastada, el aire es forzado a través de la válvula unidireccional inferior y hacia la tubería. Los usos de este proyecto podrían incluir: aire para una fundición, aireación de agua, llenado de globos, bombeo de agua, etc. Con esta reutilización de un neumático, podría escalarlo en ambos sentidos y obtener excelentes resultados, p. Ej. un neumático de avión pequeño conectado a un motor de 12v sería un gran oxigenador de tanque de peces o una versión de neumático de camión más grande podría mantener aireada a una empresa de acuicultura. Aquellos que estén dispuestos a cambiar las válvulas también podrían bombear agua. Además, si va a utilizar esto a largo plazo, le recomiendo utilizar las técnicas adecuadas de cojinetes y bujes, ya que no he diseñado este para que se utilice por mucho tiempo.

Paso 1: Cosas que necesita

COSAS QUE NECESITA Neumático y cámara de aire, Rueda de carretilla en mi modelo. pernos de su propia colección o tienda local, conector de manguera adecuado, para adaptarse a su tubería Placa de acero de 3 mm (1/8), arandelas, barra plana de acero de 40 mm x 3 mm aproximadamente 1 metro, tubo de acero 75 mm x 38 mm aproximadamente 2,5 metros, remaches y arandelas adecuadas, sellador de silicona, tubo de 70 mm de DI (50 mm de largo) PIEZAS QUE HARÁ Base, cinco piontes de anclaje, al menos tres válvulas, balancín, manivela (motor opcional), cámara de aire, dos placas de anclaje para neumáticos. HERRAMIENTAS Soldador / tornillos técnicos si desea hacerlo de manera diferente, taladro, lima, cardbaord, amoladora, llaves, taladro de vástago reducido de 20 mm Taladro de 12 mm Abrazadera

Paso 2: Precauciones

Use equipo de seguridad apropiado.

Lima los bordes afilados después de cortar. El acero soldado está caliente. Proteja todo el caucho de las salpicaduras de soldadura.

Paso 3: puntos de anclaje

Corte cinco piezas de barra plana de 40 mm x 3 mm a 70 mm de largo y taladre un orificio adecuado para sus pernos de aproximadamente 10 mm de un extremo. (El redondeo de las esquinas en el extremo de este agujero es un buen acabado).

Paso 4: la base

Para la BASE utilicé tubo galvanizado de 38mm x 75mm, esta pieza es el centro y también permite que el aire fluya hacia el conector de la manguera, (tubo medio), el neumático se colocará en la distancia media de ambos extremos. El segundo está soldado en forma de T a la base (hermético) a 90 grados del extremo del tubo medio y sirve para estabilizar la bomba. La tercera pieza de tubo está soldada (hermética) en el extremo de la base de la forma de T y apoyará los puntos de anclaje para el BALANCÍN (vea el paso número 7). Para conectar y anclar el neumático. Taladre un orificio de 20 mm en el centro del tubo central y luego suelde una pieza de 50 mm de largo de tubo de 70 mm de diámetro interior verticalmente sobre el orificio (hermético). Para un lugar para el conector de la manguera. Taladre un agujero en el tubo medio a una buena distancia de donde estará la llanta y fuera del tubo vertical. soldar el conector sobre el orificio (hermético). Placas de anclaje del neumático: corte dos piezas de placa de acero de 3 mm de 50 mm (2 '') de diámetro más grande que el diámetro interior de su neumático (la parte que une la llanta). Medí aproximadamente 230 mm de diámetro en la rueda de mi carretilla, así que corté 280 mm de diámetro. (Use un calibre de placa más grueso si está usando neumáticos más grandes) Tome UNA de las placas de 3 mm y taladre un orificio central de 20 mm y lime las rebabas. Suelde esta placa sobre el tubo de 70 mm de diámetro interno que ha soldado a la base. Suelde herméticamente y trate de mantener las cosas bastante centradas. Esto ahora se llama PLACA DE ANCLAJE DE NEUMÁTICO BASE. Para la segunda placa de 280 mm de diámetro. Suelde un PUNTO DE ANCLAJE del PASO tres a la línea central. Esto ahora se convierte en la PLACA DE ANCLAJE SUPERIOR DEL NEUMÁTICO.

Paso 5: válvulas

Las válvulas fueron las más difíciles de diseñar con muchas opciones disponibles, incluida la compra de algunos tipos de latón costosos (no soldables). También puede conocer estas válvulas como: válvulas Reed, válvulas de retención, válvulas Clack, válvulas de retención. Estas válvulas unidireccionales utilizan una pieza de material móvil como válvula. Caucho en mi diseño (cuero o acero plano para muelles funcionaría). Esta válvula se presiona contra la superficie del sello en una dirección si el fluido intenta fluir hacia atrás a través de la válvula. Si la presión en el lado de entrada de la válvula es más alta que en el lado de salida, la válvula se abrirá porque no hay una barrera física en el lado de salida para mantenerla cerrada. Si la presión se invierte y es más alta en el lado de salida, el material de la válvula se fuerza contra la superficie de sellado (orificio más pequeño de la PLACA KEEPER) haciendo que el fluido no pueda pasar. VÁLVULA DE SALIDA 1. La válvula de salida en la base debe estar en el medio de donde va a estar la llanta. Marque este punto y taladre un orificio de 20 mm (3/4 de pulgada) para limar los bordes ásperos. 2. Cortar 3 piezas de goma del tubo interior de aproximadamente 70 mm cuadrados. Dos para las válvulas de entrada. Descubrí que dos en el lado de entrada facilitaban el bombeo y no hacía falta una costura para necesitar dos en el lado de salida. Márcalos en el centro con un objeto redondo de 20 mm. Un consejo útil para unir las piezas de la válvula es marcar el centro de esta pieza de goma con un punto blanco (para el paso 4). Corte una forma de herradura alrededor del círculo de 20 mm que ha marcado, vea la foto tres (el diámetro exterior es un poco más grande que 20 mm y el diámetro interior un poco más pequeño, pruebe el tamaño interno del corte en forma de herradura para que se mueva libremente dentro del orificio de 20 mm de la base PLACA DE ANCLAJE DEL NEUMÁTICO) Sugerencia, tener la curva natural del caucho (tubo interior) curvándose hacia la superficie del sello (no alejándose de) parecía crear un mejor sello, el caucho plano no importaría en qué dirección estaba. PLACA KEEPER / Orificio del tamaño de la superficie del sello 3. Corte 3 piezas de placa de acero de 3 mm de 70 mm x 70 mm (dos para las válvulas de entrada), taladre un orificio de 12 mm en el centro y quite las rebabas. Este es un orificio más pequeño, por lo que hay una superficie de sellado para sellar la tapa de la válvula. 4. Coloque la goma de modo que la solapa quede en el centro y se mueva libremente sobre el orificio de 20 mm, luego, con cuidado, sin mover la goma, coloque la placa de retención sobre la goma usando un punto blanco para alinear el centro, sujete firmemente el seguro (usé multigrips) y taladre cuatro remaches aproximadamente a 12 mm de los bordes de la PLACA KEEPER. 5. Pruebe la válvula soplando a través del orificio de 12 mm, luego intente aspirar aire, no debería poder hacerlo, esto significa que su válvula está funcionando. Vea la imagen 2, espere a que se enfríe antes de intentar:) VÁLVULAS DE ENTRADA (igual que las válvulas de salida excepto) 1. Las válvulas de entrada están en la PLACA DE ANCLAJE DEL NEUMÁTICO SUPERIOR 2. Asegúrese de que las válvulas estén bien alejadas del borde de sellado de la placa de anclaje (vea la foto 3. Repita los pasos 4 y 5 de VALVULA DE SALIDA

Paso 6: EL neumático

Tuve que buscar fugas en la llanta mientras la sacaba de un montón de chatarra y no tenía idea de la condición en la que estaba. Descubrí que había muchos agujeros. Silicio, ¿qué haríamos sin silicio? Esparcí silicona por todo el interior del neumático de aproximadamente 1 mm de grosor con un trozo de cartón de forma conveniente. Deje que la piel de silicona se cubra (seca al tacto pero suave por debajo). Forzar un borde de sello del neumático sobre la PLACA DE ANCLAJE DE LA BASE DEL NEUMÁTICO. Ponga la base boca abajo, aplique silicona y remache al borde del sello de los neumáticos para que quede una junta hermética. Use una arandela en los remaches para evitar que atraviesen la pared de la llanta de goma. Repita lo anterior para la PLACA DE ANCLAJE DEL NEUMÁTICO SUPERIOR asegurándose de alinear el PUNTO DE ANCLAJE soldado para que corra en línea con el TUBO MEDIO de su base y luego el BALANCÍN (siguiente paso) Para los impacientes. Puede subir y bajar suavemente los fuelles de su neumático nuevo para ver cómo va todo. Sin embargo, no molestes demasiado la silicona.

Paso 7: balancín

Para hacer el balancín, corte un trozo de tubo de 75 mm x 38 mm de la misma longitud que la longitud total de la base.

Taladre un agujero a través de 75 mm de longitud y 20 mm desde el extremo del mismo diámetro que taladró sus PUNTOS DE ANCLAJE (este agujero es el punto de pivote para el BALANCÍN) Obtenga un perno largo y fije un PUNTO DE ANCLA a cada lado del BALANCÍN, coloque los PUNTOS DE ANCLAJE sobre la BASE VERTICAL aprox 20 mm hacia abajo. Sujete y suelde los puntos cuando el BRAZO DE BALANCINES esté alineado con la línea central de la llanta. Alinee otro PUNTO DE ANCLAJE al BALANCÍN sobre el centro de la llanta y suelde. Éste es para la VARILLA DE CONEXIÓN entre el BALANCÍN y el PUNTO DE ANCLAJE DEL NEUMÁTICO SUPERIOR. Suelde el PUNTO DE ANCLAJE final al BALANCÍN con el mismo espacio que entre el PUNTO DE PIVOTE DEL BALANCÍN y el PUNTO DE ANCLAJE central. Haga dos VARILLAS DE CONEXIÓN (2) barra plana de 40 mm x 3 mm. Para calcular la distancia de los centros de los orificios, aplaste la PLACA DE ANCLAJE DEL NEUMÁTICO SUPERIOR hacia abajo unos 5 mm de la PLACA DE ANCLAJE DEL NEUMÁTICO BASE. Luego, con un nivel en la parte superior del BALANCÍN, mida la distancia entre el orificio del PUNTO DE ANCLAJE central y el orificio del PUNTO DE ANCLAJE de la llanta (es posible que necesite un ayudante). Agregue 40 mm a su medida como la longitud total de VARILLAS DE CONEXIÓN. Taladre orificios de 20 mm desde los extremos para adaptarse al tamaño de sus pernos.

Paso 8: manivela

Debe calcular la longitud de la manivela para su diseño. El neumático debe poder estirarse y contraerse sin entrar en contacto con las dos PLACAS DE ANCLAJE DEL NEUMÁTICO o estar demasiado estirado, vea el BRAZO DE BALANCINES, paso 7. Con el BRAZO DE BALANCES superior atornillado en el punto de pivote y la VARILLA DE CONEXIÓN central fijada. Empuje hacia abajo el balancín hasta que la PLACA DE ANCLAJE SUPERIOR esté en la PLACA DE ANCLAJE INFERIOR (aplaste el neumático desinflado), luego levántelo 5 mm (aprox), mida entre el piso y la parte superior del BALANCÍN. Levante el BRAZO DE BALANCINAS para estirar la llanta hasta donde cualquier estiramiento más en un funcionamiento regular de la bomba podría romper los sellos de los neumáticos. MIDA de nuevo la distancia del piso al BRAZO DE BALANCES. Reste la primera distancia de la segunda medida y divida por 2 que sea igual a la distancia entre el pasador del cigüeñal (un perno soldado al disco) y el eje del cigüeñal. Usé más tubo de 78 mm x 38 mm para el soporte de mi conjunto de manivela. La altura del centro del pasador de la manivela y la longitud del brazo de la manivela deben estar a una distancia por encima de la base para que no se rompa los nudillos en el piso cuando utilice la opción de accionamiento manual. No tienes que usar un disco redondo como yo, más barra plana sería suficiente.

Paso 9: Bla final

Conecte una manguera, llene una tina o balde con agua, coloque la manguera en el agua y haga girar la manivela. Sé que ya ha saltado a este paso. Este proyecto se completó en un día como habrás podido ver en las fotos. Espero que disfrute de esta sencilla bomba que bien puede ser una respuesta a muchos problemas. Agregue grasa y arandelas espaciadoras alrededor de las juntas móviles.

Recomendado:

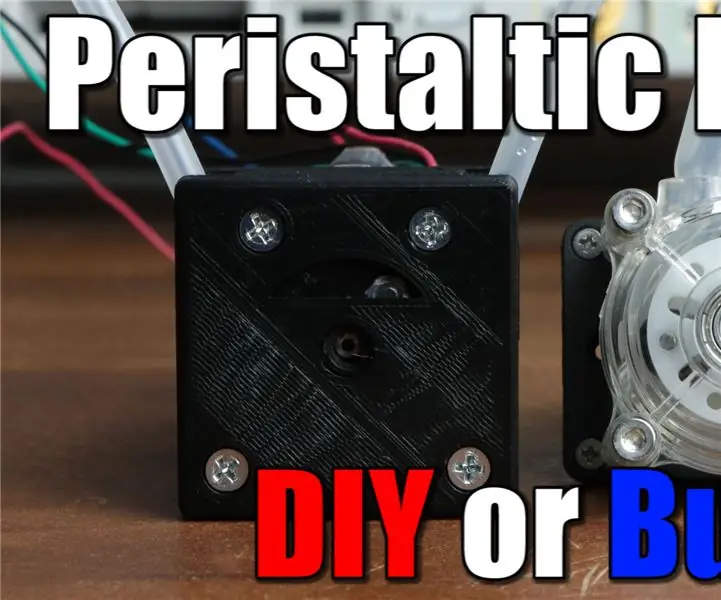

Bomba peristáltica de bricolaje: 5 pasos (con imágenes)

Bomba peristáltica de bricolaje: en este proyecto echaremos un vistazo a las bombas peristálticas y descubriremos si tiene sentido hacer nuestra propia versión de bricolaje o si deberíamos seguir con la opción de compra comercial. A lo largo del camino crearemos un circuito controlador de motor paso a paso

Detección de contaminación del aire + filtración de aire: 4 pasos

Detección de contaminación del aire + filtración del aire: los estudiantes (Aristobulus Lam, Victor Sim, Nathan Rosenzweig y Declan Loges) de German Swiss International School trabajaron con el personal de MakerBay para producir un sistema integrado de medición de la contaminación del aire y la eficacia de la filtración del aire. Esta

Cañón Neumático Automático. Portátil y con Arduino: 13 pasos

Cañón Neumático Automático. Portátil y con Arduino: ¡Hola a todos! Estas son las instrucciones para ensamblar un cañón neumático portátil. La idea era crear un cañón que pudiera disparar diferentes cosas. Establecí algunos objetivos principales. Entonces, cuál debería ser mi cañón: Automático. Para no comprimir aire manualmente con

Controlador Arduino HRV (Intercambiador de aire doméstico) con economizador de aire: 7 pasos (con imágenes)

Controlador Arduino HRV (Intercambiador de aire doméstico) con economizador de aire: Controlador Arduino HRV con economizador de aire Así que mi historia con este proyecto es que vivo en Minnesota y mi placa de circuito está frita en mi LifeBreath 155Max HRV. No quería pagar los $ 200 por uno nuevo, siempre quería algo con un economizador de aire sin

¡Aire más frío! por menos dinero! ¡Sobrealimentación del aire acondicionado!: 14 pasos (con imágenes)

¡Aire más frío! por menos dinero! ¡¡Sobrealimentación del acondicionador de aire !!: Puede obtener un enfriamiento mejorado y reducir los costos de energía con este método. Un acondicionador de aire funciona comprimiendo un refrigerante gaseoso hasta que se condensa en el condensador (lo adivinó) en el lado exterior. Esto libera calor al exterior. Entonces cuando eso